|

|

|

Навигация

|

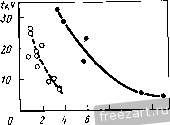

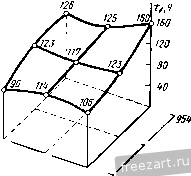

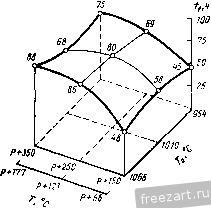

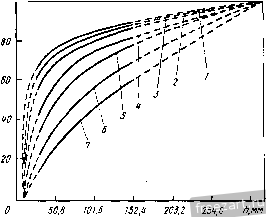

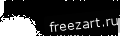

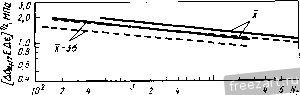

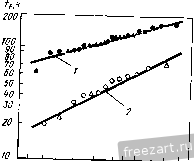

Главная » Мануалы Рис.15.3. Типичная конфигурация и разрез керамического литейного стержня турбинной лопатки с воздушным охлаждением операциях заливки, когда на стержень воздействует поток расплавленного металла. Стержни должны обладать превосходным сопротивлением термоудару, чтобы без растрескивания выдерживать напряжения, возникающие при подогреве и заливке. Наконец, стержень должен легко извлекаться из отлитой детали. Для извлечения стержня пользуются и химическими, и механическими методами. Поэтому сегодня стержни преимущественно делают из материалов, содержащих большую долю оксида кремния; последняя легко выщелачивается обычными основаниями (КОН, NaOH) и/или кислотами, которые не должны вступать в химическую реакцию с суперсплавами. Межзеренное растрескивание суперсплавов в результате воздействия каустиком может вызвать снижение длительной прочности и сопротивления растрескиванию в режиме термической усталости. Подобные затруднения регулируют надлежащим подбором материалов сосуда, химического состава каустика, рабочих параметров процесса выщелачивания. Крупные керамические стержни удаляют механически, - путем обдувки песком или мелкими стеклянными шариками. Большинство брикетируемых керамических стержней произ- водят либо инжекционным методом (методом впрыска), либо посредством литьевого прессования реактопластов. Инжекци-онное формование применяют в основном при изготовлении крупных стержней не очень сложной формы. Этот процесс заключается в нагреве смеси керамики с термопластической связкой до состояния размягчения или сжижения; после чего смесь нагнетают с помощью специальной прессовой системы в соответствующую форму, температура которой находится на уровне комнатной или ниже. Материал выдерживают в форме до затвердевания связки, затем изделия извлекают, связку удаляют низкотемпературной сушкой, а стержень подвергают спеканию. При изготовлении стержней методом литьевого прессования сначала приготавливают смесь из керамических компонентов и связки, которая представляет собой реактопластик (под воздействием нагрева и давления отверждается). Смесь нагревают до размягчения связки, а затем подвергают прессованию в нагретой закрытой форме. Материал остается внутри формы в заранее заданных условиях, - определенное время при определенных температуре и давлении. Выдержка заканчивается отверждением связки. Вслед за этим изделия извлекают из формы и спекают до нужного состояния; в этом последнем управляемом термоцикле происходит разложение связки, которая превращается в окись кремния. При таком способе изготовления сырые (неспеченные) стержни обладают превосходной прочностью, поэтому можно получить стержни намного более сложной формы, чем в случае их приготовления инжекционным методом. Современная практика позволяет производить отливки, у которых толщина стенок и/или прорезей составляет всего 0,4 мм. Отверстия диаметром 0,5 мм в отливках получают с помощью кварцевых трубок или брикетированных керамических стержней. В настоящее время могут получать стержни длиною более 38 см. В процессе инжекции восковой массы и литья необходимо соблюдать ряд предосторожностей, чтобы избежать смещения, прогиба или скручивания стержня, чреватых нарушением заданной толщины стенок отливки. Температура плавления суперсплавов повышается, и стержни на основе окиси кремния становятся все более непригодными из-за понижения их механической и химической стойкости. Последнее приводит к ускоренному спаду полезного выхода в связи с прогибом и разрушением стержней. Чтобы удовлетворять тре-j бованиям, возникающим в связи с повышением температуры i разливки, довольно активно изыскивают и разрабатывают; альтернативные оксидные системы (например, AlOj). Подобная замена особенно важна при литье монокристаллических изделий из суперсплавов, поскольку в этом случае отливка должна оставаться в расплавленном состоянии довольно длительное время. Применение новых материалов такого рода станет возможным только после разработки совместимых вы-щелачивателей, способных удалить стержни из готовых. отливок. 15.4. Системы оболочковых изложниц Ключевым элементом современных процессов литья по выплав- j ляемым моделям является система керамических оболочковых изложниц. Она должна воспроизводить форму модели во всей j ее сложности, обладать достаточной прочностью, чтобы не! растрескаться при извлечении модели, противостоять дейст-1 вию термических и механических напряжений, сопровождающе-1 му операцию литья. Но чрезмерная прочность оболочковой 1 изложницы затрудняет удаление оболочки и может вести к разрушению затвердевающей отливки с образованием дефектов, известных под названием горячие надрывы . Послед-j ние возникают в процессе кристаллизации и охлаждения отливки под действием напряжений, связанных с несоответствием термического расширения (сжатия) металла и изложницы; в этот период металл обладает и малой прочностью, и малой пластичностью. Итак, в идеальном случае оболочковая изложница должна быть достаточно прочной, чтобы обеспечить металлу требуемую форму и плотность, но и достаточно податливой, чтобы деформироваться и даже частично разрушаться по мере того, как металл застывает и дает усадку. При новых прогрессивных технологических процессах, таких как направленной кристаллизации, оболочковая изложница подвергается влиянию высоких температур особенно длительное время. В таких условиях высокая температура вызывает искажение формы изложницы и усиливает взаимодействие ма- hot tearf, в отечественной практике - горячие трещины . Прим.\ перев. териала изложницы с металлом, особенно в части наиболее химически активных элементов (например, А1 и Hf). Оболочковую изложницу [1] создают попеременным нанесением керамического paci;opa и высушенной огнеупорной крошки. В состав керамического раствора обычно входят тонкая, 200 меш (74 мкм) или тоньше, тугоплавкая пудра и связка в виде ультрамелкозернистого кремнезема. Для нанесения раствора на поверхность сборки из восковой массы сборку погружают в раствор, а затем извлекают и дают лишнему раствору стечь. При точном следовании правилам обмазки раствор образует на поверхности сборки ровное покрытие. Пока раствор влажный, на его поверхность наносят тугоплавкую крошку ( штукатурят ); для этого крошку или высыпают на поверхность раствора, или погружают обмазанную сборку в псевдосжиженную массу тугоплавких частиц. После такого оштукатуривания связке дают схватиться за счет химических реакций или посредством контролируемого подогрева; степень схватывания дают такую, чтобы последующим покрытием не нарушить цельности предшествующих слоев. Типичная оболочковая изложница состоит из 5-7 слоев. Увеличение размеров изложниц, укрупнение получаемых деталей и необходимость точного согласования всех операций и реакций в процессе приготовления оболочковых изложниц способствовали переходу к автоматизации этого процесса. В процессе строительства изложницы используемые материалы изменяют, а наиболее критическим является самое первое окунание, при котором формируется так называемое лицевое покрытие. Именно оно воспроизводит все сложности форм модели и непосредственно контактирует с расплавленным металлом. В расчете на производство отливок с равноосным зерном в лицевое покрытие вводят 3-8 % зародыше-образующего реагента, например алюмината, силиката или оксида кобальта [2]. Армирующая крупка, которую накладывают на первое покрытие, обычно самая мелкая, от 70 до 120 меш (210-125 мкм); этим сводят к минимуму вероятность проникновения крупки сквозь покрывающий слой раствора. При втором и третьем покрытии применяют более грубую крупку, от 50 до 70 меш (297-160 мкм). От третьего до последнего покрытия главная цель - набрать толщину оболочки, чтобы обеспечить изложнице необходимую прочность. При этих следующих одно за другим опорных покрытиях ис- пользуют раствор с более грубой керамической пудрой и бо- лее грубую армирующую крупку, 10-40 мещ (2000-420 мкм). Разрез, представленный на рис. 15.4, демонстрирует закон-, ченную оболочковую изложницу, выполненную заодно с литниковой воронкой; видна также покровная оболочка , облег-! чающая ручное обращение с изложницей и предотвращающая! попадание частиц армирующей крупки во внутренние полости изложницы.  Рис.15.4. Разрез оболочковой формы, демонстрирующий многослойное покрытие (нанесенное окунанием) и ориентировку стержней после выплавления моделей Выбор того или иного материала для изготовления изложницы зависит от нескольких параметров, к числу которых относятся тип сплава, температура, разновидность процесса литья, денежная стоимость. Ниже приведены некоторые из наиболее употребительных огнеупорных материалов и максимальные рабочие температуры,°С Глинозем (AljOj). .......1840 Кремнезем (SiOj) . .......1680 Циркон (ZrSi04) .......1650 Алюмосиликаты (разные). ... .1560 Эти огнеупорные материалы играют важную роль в установлении высокотемпературных свойств оболочковой изложницы. 172 Однако решающее значение для стабильности и реологических характеристик керамического раствора, прочности сырой оболочки и ее жаропрочности имеет связка. Вообще для изготовления оболочковых изложниц применяли фосфатные и алюминатные связки. Но сегодня для литья суперсплавов больщинство изложниц строят с применением связок главным образом из коллоидного кремнезема или этилсиликата. Обе связки характеризуются чрезвычайно малыми размерами частиц и ровным слоем покрывают керамический агрегат. Малый размер частиц обусловливает громадную контактную поверхность и благодаря высокой реакционной способности обеспечивает превосходную прочность в сыром и обожженном состоянии. В связку керамических растворов добавляют небольшое количество органических материалов, чтобы улучшить смачивание модели, уменьшить вспенивание и повысить прочность необожженной оболочки. Важными параметрами процесса сушки изложниц являются скорость и равномерность. Критическое значение имеют температура и влажность; их колебания в процессе сушки способны привести к искажению модели. Чтобы сохранять неизменными условия сушки несмотря на охлаждение, связанное с испарением воды, сушку производят в специальных сушильных камерах (кабинетах). Для завершения операций по изготовлению оболочковой изложницы необходимо удалить из нее материал модели. Эту операцию обычно осуществляют либо в паровом автоклаве, либо методом мгновенного испарения. В обоих случаях процесс начинают после того, как изложница полностью просушена. При удалении с помощью пара изложницу помещают в сосуд и подают в него пар под давлением 620-1035 кПа при 150-185 °С. Восковая масса, удаленная из изложницы таким способом, может быть регенерирована и использована вновь. Остатки массы удаляются при последующем обжиге изложницы. Способ мгновенного испарения заключается в том, что изложницы помещают в печь и выдерживают при 980-1090 °С. При этом за одну операцию происходит и удаление восковой массы, и обжиг изложниц; это экономит средства, но вынуждает жертвовать восковой массой. Не исключается и возможность термоудара, которому подвергается изложница в зависимости от характеристик термического расширения, слож- ности формы и размеров. Процесс данного типа приходится использовать для устранения пластмассовых моделей. При обоих процессах успех операции удаления восковой массы зависит от того, насколько быстро тепло передается изложнице и вызывает поверхностное оплавление модели. Это необходимо, чтобы освободить место для расширения оставшейся части восКовой массы, сопровождающего повышение ее температуры; если эти условия не реализуются в должной мере, возникают внутренние напряжения, достаточно высокие, чтобы вызвать растрескивание изложницы. По завершении всех упомянутых приготовлений изложницы, предназначенные для производства отливок с равноосным зерном, помещают в металлический контейнер, облицованный огнеупорным материалом (шамотом) или оборачивают теплоизолирующим огнеупорным одеялом. В обоих случаях сводятся к минимуму тепловые потери во время переноса изложниц от печи предварительного подогрева к разливочной печи и облегчается управление процессами затвердевания и охлаждения. 15.5. Конструктивные особенности литейного процесса Восковая модель (или модели) дожна включиться в систему, образуемую литниковыми каналами, питателями, стояками и воронкой, которые с большой точностью размещены по соответствующим местам для управления течением и затвердеванием металла. При литье суперсплавов самая главная цель -с заданной точностью обеспечить проектную форму и размеры отливки, а также оптимальный уровень и воспроизводимость ее свойств. Последнего достигают, управляя бездефектностью (сплошностью) отливки, конфигурацией ее зерен, особенностями микроструктуры и чистотой по неметаллическим включениям. Сплошность зависит от того, насколько интенсивно подается расплавленный металл к междендритным областям в той части отливки, где кристаллизация уже происходит. Сплошности достигают, обеспечив условия, при которых процесс затвердевания заканчивается в области системы питания, за пределами сформировавшейся отливки. Обычно сплошность отливки тем полнее, чем выше температура изложницы и металла, т.е. чем ниже скорость затвердевания. Однако эта закономерность может быть несколько подорвана возник-174 новением локальных термических узлов, возникающих в местах удара металла о стенки изложницы в процессе заливки и порождающих нежелательный обратный температурный градиент ; последний ведет к возникновению приповерхностной пористости. Возникновение термических узлов подавляют перенаправлением потока поступающего жидкого металла; это позволяет ослабить удары жидкого металла о стенку изложницы и теплопередачу от металла к этой стенке. При литье турбинных лопаток основная питательная система задействована на корневую часть лопатки и смоделирована на базе опыта, полученного в работе с аналогичными формами отливок. В ободной части (по концам лопаток) обычно имеется своя питательная система, призванная обеспечить сплошность особенно в тех местах, где ободная часть переходит в перо и где действующие напряжения высоки. Для лопаток низкого давления, работающих в крупных промышленных турбинах, могут потребоваться локальные питатели в отдельных участках пера. Однако такая мера нежелательна по ряду причин, в том числе из-за дороговизны операций по устранению литников, потенциальной опасности нарушить заданные размеры лопатки в процессе ее доводки, возникновения неблагоприятных металлургических особенностей, например столбчатых зерен, которые обычно появляются в пере под питателями. Раньше для сохранения тепла в подогретой оболочковой изложнице ее заворачивали в теплоизолирующие покровы. Сегодня, однако, дополнительные керамические слои в стенках изложниц заменили теплоизолирующие обертки как средство для управления процессом затвердевания и усиленного питания отливки. В качестве теплоизолирующих материалов на смену асбестовым пришли щиты и покровы на основе кремнеземных волокон. Микроусадочные раковины в отливках - естественное явление, связанное со сжатием сплавов после затвердевания. Идеально, чтобы в отливках, предназначенных для высоко-нагруженных деталей, микроусадочная раковина была оттеснена к оси отливки; в этом случае ее можно закрыть с помощью горячего изостатического прессования. Осевая усадочная раковина возникает в том случае, когда температура изложницы ниже температуры солидус сплава; в этих условиях фронт кристаллизации движется вовнутрь отливки. Карти- на тепловых потоков формируется под влиянием расположения литниковой системы и стержней, а также под влиянием изменений в размерах поперечного сечения отливки. При любом! математическом моделировании процессов литья учет теплопередачи играет основополагающую роль, коль скоро такое моделирование позволяет предсказать размещение участков значительной усадочной пористости. В определенной степени микросуточная пористость может допускаться, но она должна быть равномерно распределена и не превыщать 0,5 % (в металлографической оценке), чтобы избежать заметного ухуд- щения механических свойств. С нарастанием усадочной микропористости характеристики длительной прочности ухудшаются в большей мере при промежуточных (около 760С), нежели при высоких температурах (рис. 15.5). Снижение пластичности и чувствительность к надрезу как результат пористости проявляются более всего при пониженных температурах. С увеличением микроусадочной пористости все большее значение приобретает размер живого сечения образца или детали. Важным средством для достижения и поддержания необходимых механических и физических свойств является управление размером зерен. Обычно стремятся, чтобы в поперечном сечении присутствовало достаточно большое количество равноосных зерен различной кристаллографической ориентации, однако достичь этого в тонких сечениях нередко бывает затруднительно. Поэтому стараются подобрать какое-нибудь зародышеобразующее покрытие лицевой поверхности литейной формы, температуру изложницы и металла и другие параметры, ускоряющие зарождение и кристаллизацию зерен. Созданием мелкозернистой структуры обычно улучшают разрывные свойства, сопротивление усталости и ползучести при пониженных и промежуточных температурах .(рис. 15.6). Измельчение зерна за счет относительно быстрой кристаллизации сопровождается более равномерным распределением выделений у'-фазы и склонностью к формированию массивных коагулированных карбидных частиц. Такую форму карбидных частиц предпочитают форме иероглифов, особенно в условиях, способствующих развитию усталостных явлений. Тогда карбидные частицы не принимают участия в формировании свойстЁ суперсплава. Если же рабочая температура повышается и нет непрерывных плен структуры типа ожерелье , 176   Р+350 Р+121 1010 0 Р*150 1066 в 10 р, / Ь Р->-вв Рис.15.5. Влияние микропористости р на длительную прочность при различных температурах [(-) 982 С, 200 МПа; (---) 760 С, 649 МПа] Рис.15.6. Влияние переменных параметров литья иа PT=P J п^чносги сгержне^.х гладких образцов при промежуточной температуре (760 ос); (Х=690МПа карбидные выделения оказывают важное упрочняющее влияние на границы зерен. Чтобы обеспечить высокотемпературную длительную прочность, требуется медленное затвердевание и охлаждение, позволяющее получить грубое зерно в процессе кристаллизации и более грубые выделения у'-фазы в процессе охлаждения (рис. 15.7). Выигрыш в высокотемпературной прочности является результатом снижения общей протяженности границ зерен, но при этом надо ожидать большего разброса свойств из-за беспорядочной кристаллографической ориентации зерен. Обеспечить желаемую оптимальную микроструктуру турбинным лопаткам трудно, поскольку тонкие лопасти, работающие при самой высокой температуре, нуждаются в грубом зерне, а более массивная корневая часть лопаток, не требующая столь высокой длительной прочности, должна обладать мелкозернистой структурой. Коль скоро достичь такого варьирования с помощью обычной литейной практики не удается, можно предусмотреть литниковые каналы вдоль кромок пера; поток расплава, подаваемый по этим каналам^ обеспечивает преднамеренное создание термических узлов и позволяет локально понизить скорость кристаллизации   Рис.15.7. Влияние переменных параметров литья на характеристики длительной прочности стержневых гладких образцов при высокой температуре (927 °С); СГ=241 МПа Рис.15.8. Расположение литника по задней кромке обеспечивает равномерную мелкозернистую структуру всей отливке (рис. 15.8). Тот же подход может помочь в предотвращении роста столбчатых зерен от кромок лопасти лопатки. При литье полых лопастей стержень, определяющий форму внутренней полости, теряет тепло медленнее оболочки изложницы. В результате зерна зарождаются на наружной поверхности отливки и растут в направлении внутреннего стержня; при этом нередко единственное зерно простирается на всю толщину стенки лопасти. У тонкостенных отливок, особенно турбинных лопаток с равноосной микроструктурой, обычно не удается реализовать в полной мере их потенциальные высокотемпературные свойства. Ограничение возникает как совокупный результат зависимости свойств от размера, ориентации и свойств границ зерен, рабочей среды, защитного покрытия [3] (рис. 15.9). Это влияние сказывается в более раннем 178  Рис.15.9. Снижение длительной прочности в тонких сечениях отливки. По оси ординат - доля (%) прочности (для стержня толщиной 6,25 мм) от ее максимального уровня; по оси абсцисс - толщина (мм) сечения отливки. Кривые соответствуют материалам с различной длительной прочностью, МПа: 1 - 621; 2 - 483; 3 - 345; 4 - 207; 5 - 138; б - 69; 7 - 34,5 возникновении и ускоренном росте трещин в условиях окисления и, соответственно, обеднении сплава по некоторым важным легирующим элементам. Поскольку модуль упругости в зависимости от ориентации может меняться от 124x10* до 331x10* ГПа, распределение действующего напряжения между немногими (одним-двумя) зернами, присутствующими в тонкостенном сечении, может оказаться неравномерным. Кроме того, ориентировка единственной границы зерен поперек оси напряжения создает благоприятные условия для быстрого распространения трещины. Защитные покрытия сдерживают окислительные эффекты, в этом их благотворная роль. Но покрытия не оказывают сопротивления рабочим нагрузкам, хотя и могут занимать наибольшую часть тонкостенного поперечного сечения; следовательно, повышается уровень напряжений, действующих на основной металл. При промежуточных температурах покрытие может оказаться хрупким, и тогда возникает возможность для появления концентраторов напряжения и ухудшения свойств. Значительно меньшую роль играет снижение поперечного сечения, если речь идет об отливках направленной кристаллизации. В этом случае нет ни поперечных границ, ни вредного влияния неблагоприятной ориентации зерен. Измельчение зерна с помощью зародьшеобразующего покрытия стенок формы носит двумерный характер. Поэтому на некоторую глубину от поверхности может распространиться рост зерен столбчатых, способных оказать существенное неблагоприятное влияние на свойства таких массивных (толстостенных) деталей, как цельнолитые турбинные диски (рис. 15.10, а). Чтобы избежать подобных состояний, можно  Рис.15.10. Макрошлифы сечения отливок после обычного литья (а), после измельчения зерна путем перемешивания расплава {б, процесс Grainex) и регулирования температуры заливки (в, процесс Microcas-X). Подобное измельчение зерна повышает механические свойства и улучшает характеристики их изотропности  в процессе затвердевания наиболее толстых сечений переме-щивать расплав. Перемешивание заставляет крошиться растущие дендриты, и образовавшиеся фрагменты действуют в качестве зародышей кристаллизации в еще незакристаллизовав-шемся металле (рис. 15.10, б). К сожалению, в процессе такого затвердевания нарушается непрерывность питания и отливка получается более пористой. Некоторого улучшения сплошности можно затем достичь путем горячего изостатического прессования. К существенному повышению среднего уровня свойств такой процесс кристаллизации не приводит, однако разброс свойств в значительной мере снижается, и 180 А  6 810* 2 Рис 1511 Улучшение характеристик малоцикловой усталости (при 427 °С) путем измельчения зерна и воздействия ВИД; ( - ) - отливки, полученные с применением процесса Grainex; (----) - обычные отливки. Траектория нагружения - треугольная волна . А=. Параметр Нойбера: [ДСдг еДе] 10 С Рис.15.12. Влияние измельчения зерна на скорость роста da/dn усталостной трешины в компактных образцах (H/W=0,6; В=12,7мм) при 427 оС; частота нагружения - 30 Гц; /4=0,1; траектория нагружения - синусоида; (-) - отливка Grainex; (----) - обычная отливка 7 в 910 15 20 30 to 50 соответственно повышается их минимальный проектируемый уровень (рис. 15.11). Кроме того, измельчение зерен снижает скорость распространения трещины (рис. 15.12). 15.6. Процесс литья Литье больщинства суперсплавов проводят под вакуумом, чтобы избежать окисления присутствующих в их составе химически активных элементов. На воздухе отливают некоторые сплавь! на кобальтовой основе, для этого используют индукционные печи или дуговые перекатные печи с непрямым нагревом. Вакуумное литье изделий с расчетом на формирование равноосной микроструктуры обычно выполняют на установке, состоящей из двух камер, каждая из них вакуумирована, камеры разделены заслонкой или клапаном. В верхней камере  размещен керамический тигель многоразового пользования, предназначенный для индукционного нагрева и расплавления металла. Обычно используют тигли из оксида циркония; целевым назначением могут быть применены кремнеземовые футеровки, если требуется особо высокая чистота сплаЬа. Заблаговременно взвещенную и подготовленную садку вводят через щлюз и подвергают быстрому расплавлению и нагреву до заданной температуры, обычно на 85-165°С выще температуры ликвидус. Важно с большой точностью измерить эту температуру с помощью оптического пирометра. Для управления размером и ориентировкой зерен температура металла в литейном процессе значительно важнее, чем температура изложницы; к тому же от нее в сильной степени зависит появление и размещение микроусадочной раковины. Когда перегрев расплава достигает требуемого уровня, изложницу, подогретую до 870-1260 °С, быстро переносят из подогревающей печи в нижнюю камеру и вакуумируют. Затем изложницу поднимают на уровень разливки и быстро переливают в нее расплав; чтобы достичь хорошего заполнения и избежать холодных пробок и других дефектов подобного рода, важно обеспечить скорость и воспроизводимость условий переноса. Необходимо также точное расположение изложницы и соблюдение скорости разливки. Чтобы в максимальной степени обеспечить выполнение этих требований, процесс плавки и литья автоматизирован и подчинен программе, управляющей процессом по заданному замкнутому контуру. Заполненную изложницу опускают и выводят из установки. Формирование усадочной раковины сводят к минимуму отчасти за счет сохранения в расплавленном состоянии головной, питающей части отливки; этого достигают, добавив в изложницу экзотермический материал немедленно после ее извлечения из установки. Отливки направленной кристаллизации, моно- или поликристаллические, производят на оборудовании особой конструкции. Уникальной особенностью этой установки-печи является нагреватель, окружающий изложницу и поддерживающий ее температуру выше температуры ликвидус отливаемого сплава. Необходимый температурный градиент в этой изложнице с открытым дном обеспечен помещением изложницы на водоохлаждаемую медную холодильную плиту; изложница выдвигается из нагревателя со скоростью от 10 до 38 см/ч. 182 Чтобы сохранить непрерывность микроструктуры, скорость выдвижения изложницы обычно варьируют в соответствии со специальной программой. Из-за различий в термическом расширении изложница после охлаждения обычно разрушается. Это облегчает ее удаление механическими средствами. До дробе- или пескоструйной обработки отдельные отливки отделяются от сборки посредством абразивной резки. После удаления изложницы весь набор отливок проверяют с помощью одного из имеющихся в промышленности методов контроля (проводят эмиссионый или рентгенофлюоресцентный анализ) на соответствие заданному составу сплава. Основную часть стоимости отливки составляют затраты на операции по ее доводке, это большой и напряженный труд. Поверхностные дефекты сглаживают до определенных пределов с помощью абразивов; может потребоваться и механическое спрямление отливки до и после термической обработки для придания ей требуемых размеров и формы. Тепловая обработка Микроусадочную раковину можно устранить одновременным наложением газового давления и высокой температуры, способ известен под названием горячее изостатическое прессование . Выбирают предельно высокую температуру, ограничивая ее уровнем, при котором еще не возникт плавление, но, если возможно, выше температуры сольвус для у'-фазы. Большинство суперсплавов нагревают до 1200-1220 °С при давлении 103 МПа. При таких условиях достаточно 4-ч выдержки для завершения обработки. Если в сплаве содержится гафний, точка плавления понижена, и температуру снижают до 1185 °С при соответствующем повышении давления до 174 МПа. Сплавы повышенной прочности MAR-M 247 и IN-792Hf не реагируют на более низкие давления (предпочтительные с экономической точки зрения) при разумной продолжительности цикла обработки. Применение горячего изостатического прессования в значительной мере снижает разброс в характеристиках длительной прочности. Это снижение наиболее существенно при промежуточных температурах, когда роль пористости как источника локальной концентрации напряжения особенно значительна (рис. 15.13). Соответственно замечено улучшение характеристик усталостной прочности  Рис.15.13. Существенное повышение длительной прочности (при 760 ос и напряжении 649 МПа) за счет устранения микропористости методом ВИД: 7 - литье с применением ВИД; 2 - литье без применения ВИД 1 г 5 Ю ?0 301*0506070 во 90 95 98 Зероятность,% (рис. 15.14). К сожалению, в случае приповерхностной пористости полости сами оказываются под давлением и устранение пустот становится невозможным. В ее традиционном смысле термическую обработку литейных суперсплавов не применяли до середины 1960-х гг. Пока в употребление не вошли оболочковые изложницы, литье по выплавляемым моделям выполняли с помощью толстостенных массивных изложниц, для которых характерны низкие скорости охлаждения, что приводило к старению отливок. С появлением оболочковых изложниц скорости охлаждения возросли, ?зво  Hf, цикяы Рис.15.14. Повышение усталостной прочности материала при литье с применением ВИД. Условия испытаний; Т=649 °С; /1=1,0; /=30 Гц; траектория нагружения - синусоида; апли-туда нагрузки - постоянная: 1 - литье с применением ВИД; 2 - литье без применения ВИД и степень старения отливок стала зависеть от размеров их сечения и от множества переменных, характеризующих процесс литья. В сочетании с упрочняющим легированием довольно значительными добавками титана эти обстоятельства дали возможность за счет термической обработки свести к минимуму рассеяние свойств; в дальнейшем таким путем смогли улучшить все характеристики длительной прочности, поскольку научились растворять выделения у'-фазы, образовавшиеся в процессе затвердевания и охлаждения отливки, и получать их вновь посредством искусственного старения. 184 Скорость охлаждения от температуры гомогенизации способна существенно влиять на храктерисгики длительной прочности, особенно в тех случаях, когда термическую обработку проводят после горячего изостатического прессования. Примерно при 1149 °С или несколько выше происходит распад менее стабильных карбидов типа МС, и образуются карбиды М23С и/или MjC (как у сплавов IN-100 и MAR-M 246 соответственно). Если такое превращение совершилось, термическая обработка после горячего изостатического прессования приводит к заметному снижению длительной пластичности при промежуточных температурах. Наличие зубчатых границ зерен благотворно влияет на характеристики длительной прочности выше эквикогезивной температуры, поскольку тормозит зернограничное проскальзывание. Эта особенность может действовать в литой структуре, но утрачиваться в результате последующей операции горячего изостатического прессования или термической обработки, если скорость охлаждения не регулируется должным образом. Зубчатого строения границ зерен достигают ускорением охлаждения от температуры сольвус у'-фазы, в этом случае образование и перемещение ее зернограничных выделений приводит к образованию и смещению отдельных участков границы зерен [4]. Предварительное условие такого процесса - превышение температуры сольвус у'-фазы по отношению к температуре сольвус карбидных выделений. Литейные дефекты К числу дефектов, обычно появляющихся в отливках суперсплавов, относятся неметаллические включения, горячие надрывы (трещины), неслитины и некоторые микроструктурные особенности, присущие определенным системам сплавов. Хрупкие фазы (например, Лавеса или т7-фаза) и особая форма зерен (например, закалочные, столбчатые) часто бывают неприемлемы, особенно для лопастей лопаток. Степень озабоченности по поводу тех или иных литейных дефектов меняется обратно возможности их обнаружения неразрушающими методами. Неметаллические включения (рис. 15.15) обнаружить легче, чем другие дефекты, их появление порождает главным образом экономические проблемы, связанные с потерями на брак и переработку лома. Исключение составляют очень мас- Рис.15.15. Типичный вид включений в отливках суперсплавов [4] сивные сечения, основанием для их отбраковки должно быть значительно большее количество обнаруженных включений. Дефекты могут поступать из многих источников в процессе изготовления сплава, переплава или в результате выкрашивания покрытия на контактной поверхности изложницы. Определить источник можно по химическому составу включений (с помошью рентгеноспектрального анализа включений in situ в колонне растрового электронного микроскопа). В процессе работы с некоторыми сплавами, особенно сплавами, содержащими гафний, разновидностью включений может стать дросс'; его появление может быть обусловлено уровнем вакуума в процессе переплава и литья, и действиями оператора, управляющего работой литейной печи. Перед самой разливкой можно обеспечить прилипание дросса к стенке тигля, в котором вели переплав, но успешность такого приема зависит от искусства оператора. В последние годы приложено немало усилий, чтобы понизить количество включений, вносимых различными источниками. В процессе изготовления большинство суперсплавов фильтруют сквозь сетчатую пенокерамику, содержащую 4-8 ячеек/см. В определенных случаях дополнительное фильтрование проводят в процессе литья. При литье ответственных деталей из таких сплавов, как INCO 718, содержащих множество химически активных элементов, фильтрование в большинстве случаев является обязательной стандартной операцией. Горячие надрывы создаются, когда изложница при высоких температурах вынуждает отливку пластически деформироваться, так что едва закристаллизовавшийся металл расчленяется. Событие это развивается под влиянием геометрии детали (например, когда ее форма предусматривает сопряжение тонких и толстых сечений), а причиной служат стесненности, проистекающие из значительной разницы между материалами стержня и изложницы в характеристиках термического расширения. Обычно надрывы привязаны к поверхности отливки. Однако обнаружить их неразрушающими методами бывает трудно, коль скоро они заполнены оксидами, образовавшимися по мере того, как отливка остывала. Нередко детали подвергают термоциклированию примерно при 1095 °С в вакууме или 1 Окалина, изгарь, остатки шлака. Прим. перее. 1 ... 6 7 8 9 10 11 12 ... 19 |

|

|