|

|

|

Навигация

|

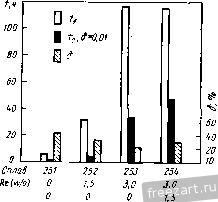

Главная » Мануалы водороде, чтобы разрушить оксиды и облегчить их обнаружение методами люминесцентного контроля. Неслитины возникают, когда два продвигающихся потока расплавленного металла встречаются, но не вступают в металлическую связь друг с другом из-за разделяющей их тонкой оксидной пленки; в этих условиях металл по обе стороны этой поверхности раздела кристаллизуется независимо. Обнаружение дефектов этого типа чрезвычайно затруднительно, и коль скоро эти нарушения обнаружены, специалисты изменяют конструктивное решение литейного процесса. Существует ряд нежелательных фаз, которые могут появляться в отливках суперсплавов. К их числу относятся т.п.у. (топологически плотноупакованные) фазы, которые обычно появляются в зонах отливки, затвердевающих в последнюю очередь. До середины 1960-х гг. были разработаны многие суперсплавы, склонные к образованию tf-фазы (рис.15.16, а) либо на ранней стадии, в процессе кристал-  Рис.15.16. Вид фаз, присутствующих в некоторых суперсплавах: а - tf-фаза; б - Tj-фаза; в - фазы Лавеса; г - 5-фаза 188 лизации, либо в эксплуатации; появление с-фазы ухудшает характеристики длительной прочности. Чтобы подавить эту склонность, пришлось оптимизировать химический состав такого популярного сплава, как IN-100. Сплавы более поздней разработки избежали опасности появления (У-фазы благодаря применению Программы фазовых расчетов (РНАСОМР). Можно обнаружить Т7-фазу Ы1з(Т1,ЫЬ,Та) в утолщенных частях мак-симассивных отливок (рис. 15.16, б), например, в ступице цельнолитых турбинных дисков, а также в тонких сечениях отливок из некоторых новейших суперсплавов с высоким содержанием гитана и тантала (например, сплава IN-792). Поскольку Т7-фаза очень хрупкая, допускаемая деформация чрезвычайно мала, и все время есть опасность возникновения трещин в процессе нормальной эксплуатации двигателя или механической обработки детали. Посредством гомогенизирующей термической обработки не удается растворить т]-фазу, так что необходимо избегать или снижать до минимума вероятность ее появления путем надлежащего управления химическим составом или режимом литейного производства деталей. Сплав IN-718 был разработан как деформируемый дисковый материал с хорошей свариваемостью и превосходными характеристиками прочности примерно до 650 °С. Современная практика высококачественного промышленного производства включает использование чистых (первичных) сырьевых материалов, вакуумной вьшлавки, фильтрования; на этой основе сплав IN-718 теперь предпочитают использовать в качестве материала главного корпуса и других крупных элементов конструкции двигателя, которые изготавливают литьем с последующим горячим изостатическим прессованием и термической обработкой (рис. 15.17). В литой структуре могут присутствовать фазы Лавеса (рис. 15.16, в); чтобы обеспечить сплаву требуемые свойства, содержание фаз Лавеса должно быть минимальным. Этой цели можно достичь путем гомогенизации при 1120 °С или выше; длительность гомогенизации определяется фактической степенью ликвации. Горячее изостатическое прессование и/или гомогенизирующая обработка способны вызвать нежелательное растворение выделений б (NijNb) фазы, являющихся нормальной компонентой микроструктуры (рис. 15.16, г); такое растворение сообщает изделиям чувствительность к надрезу в условиях ползу-  Рис.15.17. Типичный вид крупной литой, конструкции чести. Недавнее исследование [5] указывает, что повторное выделение б-фазы при 871 °С с последующей термической обработкой на твердый раствор по заданному режиму позволяет рещить проблему чувствительности к надрезу без каких-либо побочных эффектов. Свойства и поведение многих деталей определяются размером зерен ; применительно к лопасти лопаток может быть назначен и минимальный, и максимальный размер зерен. Существует тенденция к образованию закалочного зерна по тонким кромкам; это чрезвычайно мелкое зерно (класса 3-5 по классификации ASTM), лищенное характерных признаков. Рис.15.18. Локальная мелкозернистость литой структуры в зоне ускоренного охлаждения без признаков дендритности ( chill grain) (в задней кромке лопасти лопатки увеличено)  Рис.15.19. Влияние мелкозернистости на такие характеристики длительной прочности (на примере сплава MAR-M 247), как долговечность (размер зерна: 1 - ASTMOO; -2 - ASTM 4) и деформация разрушения (размер зерна: 5 - ASTMOO; 4 - ASTM 4); 5 - Удлинение 125 100 75 50 25 О  760 с, 620МПа 982 с, 190Ю1а 20 15 10 5 О присущих дендритной структуре (рис. 15.18). Естественно ожидать, что тем самым локальное сопротивление материала ползучести существенно снижается (рис. 15.19). Аналогичным образом столбчатые зерна, растущие от ведущей и ведомой кромок лопасти отрицательно влияют на усталостную долговечность детали. В обоих случаях проблему отклонений в характере микроструктуры рещают отладкой параметров литья и расположения литниковых питателей. Не разрушающие методы контроля Больщинству отливок из суперсплавов принадлежит решающая роль в конструкции двигателя. Поэтому средства неразруща-ющего обнаружения дефектов этих отливок очень важны, затраты на них, включая потери по отбраковке и переработке лома, могут достигать 20% стоимости отливки. Помимо визуального контроля и проверки размеров наиболее популярны сегодня такие методы инспекции, как фотоавторадиографи-ческая и люминесцентная дефектоскопия. Последние усовер-щенствования в прямой радиометрической дефектоскопии придали ей чувствительность, фактически не уступающую чувствительности пленочных методов. Инспекция стала экономически выгодной благодаря усоверщенствованию средств визуализации (различные выдеокамеры, экраны и другие средства) и использованию компьютерных методов. В зависимости от потребностей пользователя могут применяться методы проникающей люминесиенции, обладающие различной чувствительностью. Для обнаружения дефектов необходимо, чтобы они имели выход на поверхность детали и размер, достаточный для проникновения люминесцентного вещества. Таблица 15.1. Методы дефектоскоонж для раэлнчхых вндов лнтейных Метод дефектоскопии Рентгеновская Нейтронная Си Ти Люминесцентная проникающая По вихревым токам Ультразвуковая Химическим травлением Акустоэмиссионная Рентгеноструктурная Виды дефектов Микро- Газовая Несли- Горячие Включе- Остатки усадка пористость тины надрывы ния стержня * Надежность: 1 - высокая (наилучшая из доступных); 5 - низкая, - - для В отличие от практики, применяемой в отношении деформируемых материалов, для обнаружения дефектов в отливках не применяют ультразвуковую дефектоскопию из-за их более грубого зерна. Однако технология развивается в направлении производства мелкозернистого литья, поэтому можно ожидать, что спрос на их ультразвуковую дефектоскопию возрастет. Сводка этих и других методов дефектоскопии, а также типов дефектов, обнаруживаемых звуковыми методами, приведена в табл. 15.1. Будущие разработки Благодаря разработкам в области технологии литья улучшены служебные свойства изделий из суперсплавов, расширены возможности придания изделиям требуемой формы, открыты пути для использования новых сплавов. К числу новых разработок в области литейного процесса относятся технологии производства изделий монокристаллических и с мелкозернистой равноосной структурой, эвтектических композитов in situ, сдвоенных отливок. К последнему процессу обращаются в том случае, когда предстоит изготовить сборку из двух или большего числа литейных деталей (сйычно из сплавов различного состава), находящихся в тесной механической или металлургической связи. Особенно интересен процесс изготовления турбинных дисков и сопел. Присоединение отливок Конкретно механизм или природа металлургического соединения или связи (metallurgical joint) в тексте не расшифрованы. В данном случае ближе всего понятие сварка . Прим. перее. 192 дефектов Толщина Размер Трешины Полос- Разориен- Рекристаллизованные стенки зерен чатосгь тация зерна 3 - 3 - - - 1 - 1 3 1 данного дефекта в настоящее время не применяют. (в данном случае направляющих и рабочих лопаток) происходит в керамической изложнице, содержащей соответствующую полость (в данном случае для бандажного обода и диска), заливаемую жидким сплавом альтернативного химического состава. Будучи экономически эффективным использование суперсплавов в крупногабаритных сложных литых конструкциях будет развиваться при условии, что может быть повышен уровень разрывных свойств и сопротивления малоцикловой усталости. Чтобы это условие реализовать применительно к сечениям толщиной от 7,6 до 12,7 мм, ведут масштабные разработки по измельчению зерна за счет снижения температур перегрева в процессе литейного производства (рис. 15.11, в). Подобное решение не согласуется со стремлением повысить б. МПа 1104 828 690

so ив 30 20 W I и I ж Рис. 15.20. Разрывная прочность сплава IN-718 в зависимости от размера зерен: t - мелкое зерно (ASTM 3); - обычное зерно (ASTM0O) 7 Зак. 1092 температуру заливки, цель которого улучшить жидкотекучесть сплава и запол-няемость формы, особенно и ее тонких сечениях. В тех случаях, когда все эти условия в совокупности удается удовлетворить и получить и отливке зерно класса ASTM-3 или мельче, свойства литого изделия приближаются к свойствам изделия из деформируемого сплава (рис. 15.20). В сегодняшней практике значение противоусталостной стойкости, как фактора, определяющего долговечность деталей из суперсплавов, во все большей мере превосходит значение характеристик их длительной прочности, о положение .относится к изделиям и из деформируемых, и из литейных сплавов. Местом зарождения усталостного разрушения стали главным образом оксидные включения. В конце 1970-х гг. предприняты самые крупные шаги [6] в части производства чистых порошковых суперсплавов, предназначенных для последующего консолидирования в ниде сверхвысоконадежных дискон из деформируемого порошкового материала. Пришли к заключению, что после обычной вакуумно-индукционной ныпланки суперсплава его загразненность можно существенно снизить путем рафинирующего электронно-лучевого переплава на холодном поду, но и процессе производства порошка на поверхности порошинок образуется оксидная пленка, и это приводит к некоторой утрате преимуществ, полученных благодаря предшествующим операциям по очистке сплава. В то же время на литейном производстве изделий из суперсплавов стали применять керамические сетчатые фильтры (с плотностью 4-8 ячеек/см), чтобы снизить количество включений, оставшихся в материале после вакуумно-индукционной плавки. Материал, получаемый после электронно-лучевого переплава на холодном поду, по своей чистоте являлется шагом вперед; этот материал относится к числк кандидатных для применения в особо ответственных изделиях, однако его продолжают исследовать, поскольку он дает низкий полезный выход в литейном производстве из-за все еще чрезмерно остаточного содержания неметаллических включений. Итак, желательно иметь материал повышенной чистоты, однако реализовать его преимущества не удастся, пока в распоряжении не будет усовершенствованных тиглей для переплава и изложниц, не усугубляющих проблему загрязнений . Гарнисажные печи, подобные тем, что многие годы используют при литье титановых сплавов, - привлекательный вариант оборудования, которое может быть использовано при производстве литых конструкций, а при соответствующем видоизменении (использовании электронного пучка), в производстве отливок направленной кристаллизации [7]. Турбинные лопатки направленной кристаллизации, поли- и монокристаллические, производят в большом количестве для использования на ступенях высокого и низкого давления. Можно ожидать, что этот метод направленной кристаллизации применят и для производства лопаток крупных наземных газовых турбин, а процессы обработки и сами сплавы будут усовершенствованы. Сегодня требуется, чтобы кристаллографическое направление <001> монокристаллических литых лопаток было ориентировано под углом ±15 ° к их установочной оси; ограничений по вторичным ориентиронкам нет. Это требование удовлетворяют, применив селектор кристаллов типа поросячий хвост [8]. По соображениям жесткости или повышения усталостной долговечности может потребоваться соблюдение определенных вторичных ориентировок лопатки (например, хордовой ориентации); и этом случае при выращивании кристаллов используют метод затравок [9]. При таком подходе можно изготовить из определенных суперсплавов монокристаллическую лопатку с любой главной кристаллографической ориентировкой и соответствующим уровнем длительной прочности (рис. 15.21) [9]. Первым сплавам для монокристаллическнх изделий присуще очень низкое содержание элементов, упрочняющих границы зерен (С, В, Тл И Hf), и высокое содержание хрома, тантала и алюминия [Ю]. К числу главных недостатков относится собственная дороговизна легирующих, особенно тантала, а также узость окна между температурой сольвус у' -фазы и точкой начала плавления 194 20 15 10

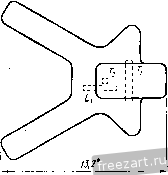

00 t,4 -viw/o)  Рис.15.21. Характер ползучести монокристаллов в зависимости суг их главной кристаллографической ориентации при 1093 °С и 138 МПа [9] Рис. 15.22. Улучшение характеристик высокотемпературной длительной прочности при введении малых добавок этих сплавов. Последуюшие разработки учли эти обстоятельства, содержание тантала было понижено на 6 % (по массе), а температурный интервал для термической обработки увеличен с 8 до 47 °С. Дальнейших усовершенствований сплавов для литых монокристаллических изделий можно ожидать от хорошо рассчитанного и проверенного легирования рением [11], чтобы повысить прочность (рис. 15.22), и небольших добавок гафния и иттрия, улучшающих противоокислительную стойкость. Поскольку химически два последних элемента очень активны и восстанавливают материалы покрытий (А1, Zr) на лицевой (контактной) поверхности оболочковых изложниц, требуются более стойкие огнеупоры, чтобы сохранить содержание Hf и Y на заданном низком уровне. Все большую поддержку со стороны правительства и промышленности находит автоматизация литья по выплавляемым моделям. Эта деятельность уже привела к улучшению качества и экономических параметров продукции в части производства изложниц и отливок направленной кристаллизации. Близки к реальности полностью автоматизированные вакуумные печи для литья изделий с равноосной структурой, а некоторые функции поддаются программированию на уже действующем оборудовании. Главным тормозом в настоящее время является осуществление точных замеров температуры. Ранее мы уже упоминали, что началом автоматизации литейного производства будет прогресс в автоматизации неразрушающей дефектоскопии. Большой интерес привлекает развитие компьютерного моделирования процессов кристаллизации. Число переменных, оказывающих свое влияние на свойства продукции весьма значительно; принимая во внимание это обстоятельство и учитывая существующие допуски, было бы слишком рано предсказывать степень успеха, который ожидает такое моделирование, тем более что большинство изделий из суперсплавов отличается весьма сложной формой, а сведения об их физических свойствах пока что отсутствуют. Тем не менее. Конструкторам было бы очень полезно иметь возможность для компьютерного проектирования и анализа пробных отливок при сохранении функций по окончательной отладке процесса за существующими технологическими методами. Глава 16. ДЕФОРМИРУЕМЫЕ СПЛАВЫ В.Г. Коутс и Т.Е. Хаусон iWilford Н. Couts, Jr. and Timothy Т. Howson. Wyman-Gordon Co., North Grafton, Massachusetts) Другие главы данной книги рассказывают о прогрессе, которого удалось яосЦ тигнуть в части улучшения служебных характеристик суперсплавов. Оно досталось не легко, суперсплавы деформируются с трудом, но с легкостью разрушаются при деформировании. В данной главе мы расскажем о процессах обработки деформируемых сплавов, о применяемом оборудовании и наиболее важных параметрах, смысл и значение которых надо понять, чтобы успешно вести деформационную обработку. Чтобы составить спецификацию того или иного процесса термомеханической обработки, необходимо определить, с какой целью она проводится. Для листо-цого материала целью обработки может быть некоторое уравновешенное сочетание в характеристиках прочности, формуемости и свариваемости. Д.пя кованых дисков обработка должна обеспечить рациональное сочетание прочности, необходимой на случай заброса оборотов двигателя, сопротивления ползучести, чтобы предотвратить эрозию законцовок, чистоту по включениям и мелкозернистую структуру для хорошего сопротивления зарождению трешин малоцикловой усталости, замедленное подрастание трещины, чтобы продлить длительность эксплуатации до капитального ремонта. Определение механических свойств этих материалов путем проведения испытаний - дорогостоящий и медленный процесс. Чтобы проверить воспроизводимость термомеханической обработки, нередко пользуются картинами микро- и макроструктуры. Металлографические методы могут пригодиться и для поиска строчных скоплений хрупких фаз; подобные скопления порождают проблемы пластичности, продемонстрированные на рис. 16.1 и в табл. 16.1. Понятия, связанные с микроструктурой, будут часто встречаться в этой главе. Интенсивность и тщательность испытаний, направленных на проверку механических свойств или металлографических особенностей, невероятно велики.  Рис.16.1. Фасонная заготовка из сплава Rene 41, полученная свободной ковкой. Перед кОвкой ось исходной заготовки была параллельна линии L1. Механические, свойства при растяжении приведены в табл. 15.1

Таблица 16.1. Орнентацнонная эавнснмость разрывных механнческнх свойств сплава Kent 41 после фасонной штамповки!

Термическая обработка: 4-ч выдержка при 1080 ос, закалка в масло, 16-ч старение при 760 °С, охлаждение на воздухе. Сокращения: Cq.j - условный предел текучести, - временное сопротивление разрыву (предел прочности), б - относительное удлинение, Ф - поперечное сужение. Цель испытаний - продемонстрировать действенность управления процессом обработки. Это управление необходимо почти на всех этапах производства, поскольку свойства весьма зависимы от технологической предыстории материалов. К числу процессов, которыми необходимо управлять воспроизводимым образом, относятся первичная и вторичная плавка, гомогенизация, металлургический передел слитков, горячее и холодное (если требуется) деформирование, термическая обработка. Управляемый процесс действует в установленных пределах, однако оптимальные пределы, удовлетворяющие и качеству, и ценовым критериям, обычно никому не известны. Поэтому в промышленности приходится пользоваться современными способами интенсивного испытания продукции. Качество диска - жизненно важный фактор с точки зрения безопасности полетов, а также по экономическим соображениям. Необходимо больше понимания по отношению к факторам, которые воздействуют на поведение диска; это понимание должно зиждиться на знании металлофизической природы сплава или на эмпирических результатах, если они - единственное, что имеется в распоряжении. На усовершенствование дисков направляют свои усилия многие исследователи в правительственных учреждениях и на предприятиях, связанных с производством двигателей, потреблением заготовок для ковки и проката, а также в университетах. В списке литературы отражены лишь немногие примеры этой деятельности. Несмотря на медленный прогресс в понимании поведения суперсплавов, в искусстве их производства и применения были сделаны очень крупные шаги. Часть из них мы отразим в данной главе. Прогресс сдерживается рамками собственности (1), чрезвычайно высокой стоимостью экспериментов (2), для Которых крайне необходимо сотрудничегггво, и малопригодностью оборудования, предназначенного для измерения в деформации, скорости деформации и температуры деформируемого металла (3). С учетом этих обстоятельств авторы надеются дать описание современного состояния, в котором пребывает практика термомеханической обработки суперсплавов. Наконец, дадим некоторые прогнозы относительно направлений технического Прогресса в ближайшие 5-10 лет, а также некоторых исследований, которые надо осуществить для реализации этого прогресса. 16.1. Современные процессы промышленной металлообработки Обжатие слитков на заготовку Прежде чем приступить к операциям шамповки или ковки, слитки суперсплавов, полученные в результате вакуумно-дугового или электрошлакового переплава подвергают предварительному обжатию на заготовку посредством прокатки или осадки на прессе. Цель этой обработки заключается в измельчении литой структуры. Обычно обжатие осуществляют в открытых штампах на гидравлических прессах ручного управления с относительно быстрым ходом и мощностью около 1815 т. Если есть необходимость, процесс такого передела может включать осадку в открытых плоских штампах с промежуточным нагревом заготовки. В 1972 г. когда эта книга вышла в первом издании, обжатие слитков на заготовки проводили для измельчения макроструктуры с целью последующей инспекции методом макротравления и ультразвуком для заваривания микропористости и устранения дефектов поверхности слитка. В то время предстояло преодолеть две главные проблемы. Первая проблема - неравномерная структура заготовки - следствие такой практики обжатия, при которой слиток задавали только одним концом, обжимали, затем проводили промежуточный отжиг, после чего задавали тот же слиток только другим концом. Вторая проблема - непреднамеренные неравномерности в размерах поперечного сечения; эти неравномерности ограничивали возможности ультразвуковой дефектоскопии, отрезку заготовок заданной массы, равномерное заполнение полости штампа. Основная цель обжатия остается той же - измельчить структуру отливки. Однако уровень требований к этому измельчению изменился: нужна не только более мелкая, но и более равномерная структура, это - условие пригодности материала для многих изделий. Одним из факторов, побуждающих к улучшению микроструктуры, является сопровождающий это улучшение рост сопротивления малоцикловой усталости. По таким причинам, как, заниженная температура штамповки, неравномерное деформирование, захоложенные штампы, замыкание штампов и трение, в микроструктуре штампованного изделия могут сохраниться фрагменты структуры обжатой заготовки, не устраняющиеся на протяжении всего процесса штамповки. Таким образом, 198 управление размером зерен и уровнем сопротивления малоцикловой усталости у штамповок стало главным требованием, а равномерность структуры и качество заготовок (после предварительного обжатия) - менее строгим. В ответ на эти требования разработаны новые термомеханические режимы обжатия, а промышленные предприятия установили у себя автоматизированное оборудование [2], способное с хорошей воспроизводимостью провести первичное обжатие слитка по всей длине и придать ему заданную форму. Вторым фактором, побуждающим к улучшению структуры обжатой заготовки и доводки ее поверхности, - дальнейшее повышение результативности ультразвуковой дефектоскопии. Ее необходимость возникла в связи с тем, что стали проектировать свойства с учетом характеристик механики разрушения и приняли, что допускаемые напряжения зависят от размеров самого крупного дефекта, не поддающегося обнаружению. В настоящее время операция и последствия предварительного обжатия слитков привлекают беспрецедентное внимание; несмотря на это литература по обжатию слитков суперсплавов весьма ограниченна [3, 4]. Прессование Прессование активно используют для производства бесшовных труб [5], применяемых в реакторных теплообменниках, для первичного передела слитков на заготовки под дальнейшую обработку давлением, для консолидирования порошков. Применению операции прессования способствовало широкое внедрение жидкого стекла в виде смазки. Мощность распространенного оборудования превышает 18144 т. В некоторых случаях скоростью пуансона управляют по величине хода поршня (ползуна). Опубликованы [6] результаты интенсивных исследований в области горячего деформирования и прессования сплавов на никелевой основе различного химического состава при различных температурах и скоростях деформирования. За счет снижения скорости деформации получено снижение установившегося усилия прессования, однако пиковое усилие распрес-совки, необходимое для прорыва металла через очко, оставалось неизменным. Устранили это пиковое усилие, применив оболочку из углеродистой стали, так что максимальная наг- рузка уже не превышала уровня, необходимого для установившейся стадии процесса. Пересмотрели и рациональную форму матрицы. Ранее для обработки материалов аэрокосмической техники в большинстве случаев пользовались матрицами прямоугольной или конической формы. В новой геометрии матрица приобрела обтекаемую форму, со сглаженным входом и выходом, в результате не возникали участки с резким изменением скорости движения металла. Обтекаемая матрица по всем своим параметрам способствует повышению производительности процесса, полезному выходу металла и повышает равномерность его качества. Профиль обтекаемой матрицы оптимизировали [7] по результатам, полученным при математическом моделировании металлического потока. Как и при других деформирующих операциях, усилие, необходимое для осуществления деформации, чувствительно к микроструктуре заготовки. Посредством термоциклирования достигали огрубления зерна и выделений у'-фазы у обжатой заготовки из порошкового сплава MAR-M 200 (предварительно подвергнутого горячему изостатическому прессованию); было показано [8], что в результате такого огрубления структуры снижалось усилие холодного гидростатического выдавливания (гидроэкструзии). Передел слитка на заготовку (для последующей обработки давлением) весьма активно осуществляют с помощью выдавливания применительно к высоколегированным, склонным к растрескиванию сплавам, таким как Astroloy. Гораздо реже выдавливание применяют для сплавов типа . Waspaloy (INCO-718). Но применительно к порошковым материалам оно стало почти универсальным методом обработки [9], по мере того как в распоряжение поступает прессовое оборудование с улучшенной оснасткой, может расширяться применение выдавливания и для обработки литейно-деформируемых сплавов. Прокатка Оборудование для прокатки суперсплавов должно быть мощным [Ю]. Чтобы избежать краевых трещин, все операции необходимо выполнять быстро. В этом разделе внимание сосредоточено на прокатке листа, но особенности процессов прокатки колец и стержней также учтены. Листовой прокат часто используют как в состоянии прокатки, так и после отжига. 200 Это заставляет следить за соблюдением заданных размеров, доводкой поверхности, обеспечением формуемости и свариваемости Продукции в гораздо большей степени, чем при других производственных процессах. В соответствующих публикациях [11] дано описание нагревательного цикла, деталей, узлов и рабочих параметров прокатного стана, необходимого количества проходов, травления, предотвращения искривлений продольной кромки, производительности процесса в отношении сплавов типа Nimonic. Математические средства необходимы для расчета нагру-женности оборудования и проектирования последовательности операций прокатки. Известна работа [12], в которой изучены характеристики сопротивления деформации при горячей прокатке сплавов Waspaloy, Hasteloy X и ряда других. Исследование выполнено для обжатий от 2 до 30 % за проход, что, по-видимому, охватывает весь диапазон обжатий, применяемых, в промышленном производстве. Пользуясь регрессионным анализом данных, полученных с помощью специально оснащенного лабораторного стана, для каждого сплава найдены соотношения, которые характеризуют параметр сопротивления деформации. Для сплава Waspaloy этот параметр выглядит как А'=1842,0+291,5ё-1,378Г-0,228Ге, (16.1) где К - параметр сопротивления деформации, е - скорость деформации и Г - температура. Характеристики микроструктуры в работе не приведены, однако, как указано в работе Kelly [12], полученные соотношения могут оказаться полезными, если ввести их в уравнение Сима (Sim), позволяющее прогнозировать прокатные нагрузки. Недостающим звеном оставалась микроструктура, исследованием ее поведения занялись Динис-Рибейро и Селларс [13]. Регулируя исходную микроструктуру и измеряя адиабатический нагрев, они установили реальное соотношение между температурой начала прокатки, обжатием при прокатке, временем до операции закалки, исходной и конечной микроструктурой для сплавов Nimonic 80А, 90 и Waspaloy. Они предположили, что при 1000 °С статическая рекристаллизация начинается очень скоро после прокатки, но затем задерживается зернограничными карбидными выделениями. Поэ- тому изменение обжатия и температуры в диапазоне 950-1 1180 °С оказывало лишь незначительное влияние на степень! рекристаллизации. Сообщают также о различии в характере рекристаллизации при испытаниях на сжатие в условиях плоской деформации и при испытаниях прокаткой с обжатием на 10-40%. В первом случае наблюдали динамическую рекристаллизацию, а во втором - только статическую. Это различие объяснили неравномерностью в локальных уровнях деформации, признав, что! неравномерность в большей мере присуща сжатию в условиях плоской деформации, нежели прокатке. Динамическая рекрис-i таллизация начиналась при испытаниях в условиях плоской] деформации, когда локальная (но не средняя) степень де- формации превосходила критический уровень. Однако при прокатке динамическая рекристаллизация не может начаться, пока не будет достигнут гораздо больший средний уровень деформации (обжатия), чем при сжатии в условиях плоской деформации; поэтому при испытаниях прокаткой в изученном диапазоне обжатий наблюдали только статическую рекристаллизацию. Это исследование наглядно показывает, насколько тщательная документированность и подробный анализ необходимы для надлежащей трактовки экспериментальных данных, полученных при термомеханической обработке. Ковка Для ковки суперсплавов применяют самое разнообразное оборудование, от малых молотов до крупных прессов. Одной из важных переменных процесса ковки является скорость схождения штампов; она может быть и очень высокой - 7,62 м/с (при ковке на молотах), и очень низкой- 3,048x10 м/с (при изотермическом прессовании на гидравлических прессах). В большинстве случаев усилие и временные характеристики удара на молотах регулирует оператор. Работу некоторых прессов также регулируют вручную, но на более современных прессах скорость пуансона, а также регистрация данных о прохождении обработки осуществляются с помощью микропроцессора. В качестве другой переменной можно назвать захолажива-ние от штампов'. Большинство поковок получают с помощью в оригинале - die chill . Прим. иерее. 202 стального инструмента, нагреваемого до 204-427 °С. Сейчас существуют значительные производственные мощности, использующие инструмент из молибденовых сплавов, который нагревают до температуры самих поковок. Используют и горячие штампы , изготовленные из суперсплавов, их рабочие температуры достигают 649-982 °С. Достаточно полной определенности в этой области пока что нет. Различие в температурах штампов иллюстрировано на рис. 16.2. Рис. 16.2. Температуры нагрева штампов, соответствующие методам штамповки суперсплавов, известным под названиями: в обычных штампах (204-437 ос), в горячих штампах (649-871 ос) и в изотермических штампах (982-1148 ос, температура штампов должна быть равна температуре щтампово1 заготовки): 1 - штамп; 2 - штамповая заготовка Инструмент для изотермической ковки и ковки в горячих штампах стоит дорого. Однако его можно использовать для ковки на почти готовый профиль', что снижает и расходы сырья и затраты времени на механообработку. Поначалу эти методы применяли только для ковки дорогостоящих материалов. Однако стремление обеспечить более высокое качество ускоряет ввод методов ковки на почти готовый профиль, поскольку они снижают количество металла, подвергшегося захолаживанию от штампов (бойков), и, следовательно, повышают однородность микроструктуры в готовой детали. Для изготовления вращающихся деталей реактивных двигателей обычно требуется ковка в закрытых штампах, поскольку периферийные части лепешек, изготовленные в открытых плоских штампах, лишены должной деформационной проработки. Одной из проблем, ставших на пути прогресса, был недостаток определенности в оценке деформационных градиентов. Вплоть до настоящего времени общепринятым критерием деформации служил процент осадки по высоте, хотя он дает неадекватную и даже ложную оценку. Новыми компьютерными средствами, позволяющими моделировать течение металла ме- С небольшими припусками для механообработки. Прим. перее. тодом конечных элементов, можно прогнозировать значения деформации в поковках, а также скорости деформации и напряжения, возникающие в процессе ковки. Возможность моделировать процесс ковки на компьютере дает в руки конструктора и металлурга важный инструмент для проектирования и разработки этой операции. Некоторые проблемы, связанные с операцией ковки, иллюстрированы на рис. 16.3-16.5. На поковках могут образовываться складки и заковы, нередко их появление связывают с неудовлетворительной конструкцией щтампов, наличием технологических надрезов или насечек на заготовке (рис.16.3). Совершенствуя геометрию изделий, получаемых новыми методами предварительного обжатия слитков (см. выше [2]), можно будет облегчить эту проблему, например снизить склонность к образованию складок. Это позволит также увеличить отношение исходной высоты к исходному ди-  Рис.16.3. Иллюстрация склонности к превращению поверхностной волнистости в складки или закаты у заготовок никелевых суперсплавов повышенной жесткости (типа Rene 95), Х38 аметру осаживаемой заготовки. Кроме того, заготовки большей длины (высоты) и меньшего диаметра обладают меньшим конусом трения (объемом металла, испытывающего на себе влияние трения по поверхности раздела заготовки и штампа), в пределах которого рекристаллизация может не наступить. На рис. 16.4 показано влияние трения и захолажива-ния от штампов при осадке сплава Waspaloy в обычных плоских стальных штампах. Упомянутый конус трения чувствителен и к профилю; это показано на рис. 16.5 на примере профилированного диска, который получен непосредственно ковкой слитка. Затрудненнность течения металла, обусловленная главным образом формой штампа, носит название эффект штампового затвора .  Рис.16.4. Поперечное сечение осадки из сплава Waspaloy после обжатия на 43 % грубозернистой сутунки. По верхней и нижней поверхностям осадки видны эффекты трения и захолаживания от контакта со штампом, а также эффекты пониженной деформацией на периферии В прошлом изготовление детали обычно включало от двух до четырех серий последовательных операций ковки. В настоящее время улучшенная поверхность заготовок, качество микроструктуры и моделирование процесса позволяют во многих случаях обойтись единственной операцией ковки. Это обстоятельство гармонирует и с вечно актуальными целями регулирования стоимости и управления процессом. Естест- 1 в оригинале friction cone. В отечественной специальной литературе это понятие обычно выражают более длинным словосочетанием: коническая область затрудненной деформации металла , что отражает состояние металла, опуская его причину. Прим. перее.  Рис.16.5. Турбинный диск из сплава Rene 95, полученный посредством прямой высадки слитка. Благодаря применению штампа с замком до некоторой степени сохранилась литая структура венно, что приходится учитывать множество прочих факторов, таких как сложная геометрия поковки, деформируемость материала, износ штампов, проблемы смазки. В кузнечных цехах все еще преобладает применение радиационного нагрева в печах с воздушной атмосферой, а регулирование температуры в пределах ±14 °С - обычная норма. Желательно, однако, удерживать температуру и длительность операций в достаточно узких пределах, коль скоро мы пытаемся оптимизировать множество конкурентных факторов посредством, например, создания микроструктуры, обеспечивающей хорошие разрывные свойства, характеристики сопротивления ползучести и сопротивление зарождению трещины. Для решения подобной задачи значительная часть нагревательного оборудования не пригодна. Особенности кузнечной практики могут различаться в громадной степени в зависимости от фазовых равновесий, желательного сочетания свойств, имеющегося в распоряжении оборудования, качества и размеров заготовки. Нередко соображения и решения по этому поводу являются предметом частной собственности, так что информация такого рода фактически не публикуется. Тем не менее, очень хорошие обзоры опубликованы в отношении многих сплавов, микроструктур, режимов термической обработки, а также множеству примеров по получению кованых деталей с заданными механическими свойствами [14-16]. 16.2. Понятие о переменных параметрах процесса обработки В 1972 г., когда вышла в свет эта книга (1-е издание), кузнецы, обрабатывавшие суперсплавы, преследовали две микроструктурные цели [1]. Из них первая вовсе не была микроструктурной , а заключалась в том, чтобы ковать на нужную геометрию и обеспечить нужные свойства с помощью термической обработки . Вторая заключалась в регулировании микроструктуры средствами ковки, чтобы получить как можно более мелкое зерно, улучшив тем самым сопротивление малоцикловой усталости. В настоящее время микроструктурных целей по-прежнему две, но обе изменились. Одна состоит в достижении размера зерен 10-14 балла ASTM как средства обеспечить главным образом требуемую формуе-мость, прочность на разрыв, пластичность, сопротивление зарождению малоцикловой усталостной трещины. Другая - в достижении размера зерен 4-8 балла ASTM, чтобы обеспечить главным образом необходимое сопротивление ползучести и распространению трещины. Во всех случаях важно иметь равномерную микроструктуру, поскольку с ее неравномерностью связано серьезное снижение проектируемых служебных параметров. Раньше не-рекристаллизованные зерна не были .включены в паспортную характеристику микроструктуры по размеру зерен, но теперь в рейтинговые характеристики изделий стремятся включить все виды зерен. Это усиливает стремление к равномерности микроструктуры. Самые современные режимы термической обработки включают операции по гомогенизации при температурах ниже температуры сольвус. Поэтому заданный размер зерен должен быть обеспечен на стадии горячей обработки давлением. В некоторых случаях требуется, чтобы суперсплав обладал микроструктурой типа ожерелье, которую получают в результате термической обработки при температурах выше температуры сольвус. Этот тип микроструктуры, представленный на рис. 16.6, получают в результате частичной рекристаллизации. Для нее характерно бимодальное распределение размеров зерен: крупные зерна окружены более мелкими рекрис-таллизованными. Однако подавляющее количество применений 1 ... 7 8 9 10 11 12 13 ... 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|