|

|

|

Навигация

|

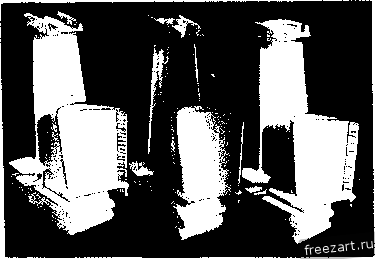

Главная » Мануалы ницу, где процессом кристаллизации управляют с помощью другого электронного пучка. Обратимся к рис. 14.1. Ключевым элементом процесса является электронная пущка в сочетании с высоковольтным оборудованием. Пущки генерируют пучки высокоэнергетических электронов, управляют ими и сосредоточивают на материале, подлежащем расплавлению. Интенсивное тепловыделение происходит в момент, когда поток этих электронов ударяет материал, превращая кинетическую энергию в тепловую. Генерирование электронов и управление ими осуществляют на базе известных принципов физики и электронной оптики. Помимо пущек, процесс нуждается в вакуумной камере, где необходимо поддерживать достаточно высокий вакуум, а также в системе охлаждения на жидком азоте (главным образом для охлаждения медной подины) и в разливочной станции с соответствующими вакуумными затворами. Главным благоприятным качеством электронных пущек яв-J ляется возможность регулировать размеры и форму сеченил пучка, в пределах которого пучок ударяет мищень. Така регулировка позволяет пользоваться сосредоточенным интен- сивным пучком для плавления и щироким диффузным пучкол для рафинирования и обработки прибыльной части слитка [9]. Очень важно все время поддерживать высокий вакуул как условие для необходимого управления процессом генерирования электронов и параметрами пучка. Скорость плавления зависит главным образом от мощности пучка, особенное-! тей расплавляемого материала (его типа и формы) и необхо- димой степени рафинирования. Реальные скорости плавлени могут изменяться от 54 до 898кг/ч, а при соответствующих условиях и до более высоких значений. Разработка суперсплавов, отличающихся повыщенным уров-] нем легирования и надежности, усилила потребность в более высокой чистоте по примесным элементам и неметаллическим* включениями. Вновь возникла задача свести к минимуму co-i держание включений оксидного типа и подавить сильную фазовую ликвацию. Процесс электронно-лучевого переплава на холодном поду (который осуществляется в условиях высокого вакуума) позволяет отделить стадии плавления и рафинирс вания от стадии кристаллизации полученного слитка. Вне| зависимости от скорости плавления процесс предоставляе достаточно длительное время для развития реакций, при кс 148 торых образуются летучие вещества, и предотвращает попадание нерастворимых компонентов расплава в слиток. Благодаря испарению концентрация нежелательных остаточных и сорных элементов может снижаться до почти неразличимо малых уровней; однако из-за высокого вакуума возникают значительные потери хрома, которые приходится компенсировать, добавляя хром в переплавляемый материал [Ю]. Некоторые затруднения могут возникнуть и в связи с конденсацией испаривщегося хрома. Содержание химически активных элементов по большей части остается неизменным, а содержание кислорода и азота согласно сообщениям значительно понижается. Неметаллические включения типа различных оксидов можно удалять механически с помощью водоохлаждаемо-го скребка или путем их диссоциации под сосредоточенным тепловым воздействием электронного пучка. Итак, мы сообщаем, что после электронно-лучевого переплава на холодном поду загрязненность материала неметаллическими включениями оказывается ниже, чем после других способов выплавки. Плазменный переплав. В ограниченной степени плавку с помощью плазмы исследовали применительно к обеим стадиям производства, первичной выплавке и переплаву. Регулировку температуры, которая существенно превышает температуру у всех остальных процессов, осуществляют при посредстве газовой среды, в которой происходит плавка. Главные соображения, по которым обращаются к данному способу плавки, - высокая производительность и высокий коэффициент использования тепловой энергии [9]. Различные виды плазмы образуются в результате пропускания электрического тока через газ. Чтобы последний приобрел электропроводимость, его сначала необходимо ионизировать. В результате между двумя электродами устанавливается проводящий канал, и электрический ток, проходя сквозь ионизированный газ, порождает газовые разряды. Средняя температура газа меняется в пределах от 3000 до 6000 °С, а температуры электрической дуги- от 6000 до 20000°С. Главной компонентой процесса плазменного переплава является плазменно-дуговая горелка. К остальным компонентам относятся источник электропитания переменного или постоянного тока, система подачи газа для запуска горелки, система подачи воды, используемой для охлаждения электродов и защитного кожуха, панель управления, позволяющая производить запуск и поддержание плазменного дугового столба. Существуют два основных типа плазменных дуговых горелок [И]. Один из них применяют для больщинства процессов металлургического плавильного производства, горелки этого типа называют горелками с переносной дугой. Анодом служит щихта. Для запуска разряда между катодом и соплом используют высокочастотный стартер, а затем разряд переносят на щихту. Процесс плазменного переплава обеспечивает интенсивный разогрев расплавляемого материала и может быть реализован в различных газовых средах. Поскольку плавление проводят не в вакууме, происходит вынос некоторых легирующих элементов, присутствующих как в больших, так и в малых количествах. Конкретные сведения, касающиеся устранения сорных элементов или газовых примесей, малочисленны или полностью отсутствуют. Маловероятно, что процесс плазменного переплава дает материал более чистый, чем процесс электронно-лучевого переплава на холодном поду. Однако первый дешевле и позволяет избежать потерь некоторых легирующих элементов, выкипающих из расплава при втором. Поэтому для переплава (рафинирования) электродов таких сплавов после обработки вакуумно-дуговым методом используют плазменный переплав. Какие-либо публикации на этот счет нам не известны. Вакуумный двухэлектродный электродуговой переплав. По сравнению с другими процессами выплавки суперсплавов этот процесс относительно новый, впервые он был применен в конце 1970-х гг. В основу его разработки положен дешевый, но перспективный вариант вакуумно-дугового переплава или других процессов, применяемых в порошковой металлургии трудно обрабатываемых таких суперсплавов, как IN-100, Ren6 95, AF2-IDA. Подробное описание процесса малодоступно; известно, что он складывается из вакуумного электродугового плавления двух расходуемых электродов, при этом образуются полурасплавленные капли, которые затвердевают в опрокидываемой или съемной изложнице [12]. Возможная скорость заливки достигает приблизительно 8 кг/мин, а потребление энергии меньше чем при стандартном процессе вакуумно-дугового переплава. Скорости плавления примерно втрое выше, чем у последнего. Характеристики, отражающие собственную сущность про- цесса вакуумного двухэле1тродного электродугового переплава, заставляют думать, что сколько-нибудь существенные изменения в содержании легирующих элементов вряд ли вероятны. Это относится к элементам, присутствующим и в больших, и в малых концентрациях. То же самое можно ска- . зать и в отношении сорных элементов, содержащихся в элек- /1 троде. Коль скоро мы имеем дело с полужидкими каплями, / времени для диссоциации оксидных включений недостаточно. / Поэтому чистота по неметаллическим включениям у перепла- вленного слитка будет той же, что и двух исходных электродов. Эти трудности обходят путем изготовления очень чистых исходных электродов, применяя фильтрование в процессе вакуумной индукционной выплавки с последующим проведением через процесс электронно-лучевого переплава на холодном поду. Преимущества и ограничения Вакуумный электродуговой переплав. Основное преимущество данного процесса в том, что его рабочая среда инертна по отношению к химически активным элементам, и в том, что он позволяет управлять формированием структуры кристаллизующегося слитка. Помимо этого, рассматриваемый процесс был самым главным в числе способов переплава, используемых при производстве суперсплавов. То, что он давно разработан и его предпочитают другим процессам, обеспечило время для создания практических навыков для обработки многих суперсплавов. Представляется, что доминирующая роль этого процесса будет сохраняться впредь, учитывая цены, которые приходится платить за отбор материалов для газотурбинных двигателей, особенно для ответственных вращающихся деталей. Размеры (диаметр) слитка суперсплавов после вакуумно-дугового переплава меняются от 30,5 см до 76,2 мм. Большинство слитков изготавливают с диаметром от 50,8 до 63,5 мм и средней массой от 4576 до 5443 кг. Все слитки круглые, что считается недостатком, в частности, при необходимости последующей прокатки на лист или полосу. Производство других сечений вместо круглых порождает проблемы в управлении процессом, которые пока не получили должного разрешения. У слитков, получаемых в процессе вакуумно-дугового пе- реллава, одним из главных недостатков считается невысокое качество поверхности; из-за необходимости устранения этого фактора увеличивается стоимость материала. Повышенная концентрация примесей, поступающих из расплава, и образование конденсата из летучих элементов на поверхности слитка нередко заставляют зачищать его поверхность перед горячей обработкой давлением. Невозможность выполнения этой операции может повредить горячей деформируемости слитка и существенно увеличить производственные потери. Как бы то ни было, слитки после вакуумно-дугового переплава уступают слиткам электрошлакового переплава по качеству поверхности. Практические навыки обработки давлением выработаны для большинства суперсплавов, и многие практики считают, что по горячей деформируемости слитки вакуумно-дугового переплава хуже слитков переплава электрошлакового. В определенных случаях это различие связано с качеством поверхности, но подповерхностная структура слитков, по-видимому, также играет свою роль. Процесс вакуумно-дугового переплава изначально был разработан с целью улучшить структуру и свести к минимуму ликвационные явления в слитках суперсплавов, чтобы таким образом обеспечить сплавам максимально возможные свойства уже на стадии их выплавки. Следовательно, в процессе плавки необходимо как можно тщательнее регулировать температурные градиенты и скорость кристаллизации. Подвод тепла с электрической дугой уравновешивается его отводом через слиток к стенкам тигля и базовой плите, а также излучением от поверхности жидкой ванны с ее хорошо знакомой полусферической формой. Именно форма и глубина ванны ответственны за рост дендритов, расстояние между их осями, характер макро- и микроструктуры [13]. Достоинство процесса вакуумно-дугового переплава заключается в том, что он позволяет управлять этими возможностями ванны в заранее заданных пределах, особенно при использовании гелия для охлаждения поверхности раздела слитка и изложницы. Однако с увеличением размера слитков становится все труднее поддерживать оптимальные размер и глубину ванны, в конечном счете это ставит пределы размеру слитка, которому в рамках вакуумно-дугового переплава еще можно придать удовлетворительные свойства. Микроструктурные особенности слитка, получаемого в процессе вакуумно-дугового переплава лишь частично определяют возможность обеспечить слитку необходимое высшее качество. В отличие от равновесных структур, формирование которых зависит от скорости кристаллизации, нестабильность процесса плавления и прерывистость теплового потока могут привести к появлению дефектов более вредных, чем неоднородности микроструктуры. Один из главных дефектов этого рода - пятнистость, степень развития этого дефекта может быть различной. Дефект возникает как канал усиленной ликвации, порожденной жидким потоком в жидко-твердой зоне слитка. Пятнистость наиболее выражена у сплавов с широким интервалом кристаллизации (обширными жидко-твердыми зонами); характерный представитель - сплав Alloy 718. Причиной возникновения дефекта может стать внезапное перемещение жидкого металла в расплаве или однонаправленное вращение ванны. Следовательно, в процессе вакуумно-дугового переплава необходимо тщательно управлять скоростью плавления, устойчивостью скорости плавления, возрастанием тепловых градиентов и ослаблением внешних магнитных полей. Могут проявиться и другие дефекты слитков, присущие процессу вакуумно-дугового переплава, - это дефект, известный под названием три кольца, и дефект белые пятна . Первый связан с микроликвацией и возникает в результате изменений в направлении дендритного роста. Три кольца нередко объясняют механически нестабильной формой ванны в процессе плавки [5]. Три кольца обычно проявляются в виде колец различного травления слитка или поковки; подобно многим микроструктурным неоднородностям это явление можно ослабить или полностью устранить с помощью гомогенизирующих обработок. Недавно предметом забот, связанных с проведением вакуумно-дугового переплава, стали дефекты слитков, проявляющиеся в виде белых пятен. Предложено немало теорий, трактующих проявление этих дефектов. Некоторые из них органически привязаны именно к механизмам вакуумно-дугового переплава. Белые пятна не относятся к числу дефектов, часто возникающих в слитках такого переплава, однако их появление вызывает тревогу, ибо продемонстрировано их вредное влияние на качество материала [7]. Электрошлаковый переплав. По сравнению с процессом вакуумно-дугового переплава электрошлаковый переплав как способ производства суперсплавов находится как бы на вторых ролях, ибо он позднее появился на сцене, считается сложным из-за множества возможных реакций между рабочей атмосферой, шлаком и расплавленным металлом. Ко времени внедрения электрошлакового переплава вакуумно-дуговой переплав уже занимал прочную позицию как процесс, привлека-юший обширные капиталовложения. Однако сложность процесса электрошлакового переплава предполагает и предлагает возможности управлять химическим составом и чистотой по неметаллическим включениям в гораздо большей степени, чем вакуумно-дуговой процесс. Электрошлаковый переплав показал себя как возможный заменитель вакуумно-дугового переплава в поставке материалов для некоторых деталей газовых турбин. Недавними работами было показано, что материал электрошлакового переплава более надежен; это наблюдение объясняют более высокой чистотой материала по неметаллическим включениям. В результате электрошлакового переплава получают слитки размером от 30 до 76 см. Возможны слитки и некруглого сечения, например слябы сечением 30x122 см. Эта возможность относится к числу главных достоинств данного способа переплава, поскольку плоские слитки удобнее при производстве суперсплавов в виде листа и полос. Многие виды изделий плоского проката из суперсплавов стандартно производят после электрошлакового переплава. Для большинства этих видов продукции используют суперсплавы с твердорастворным упрочнением. Другим достоинством слитков электрошлакового переплава является качество их поверхности. При оптимальной скорости плавления и качествах шлака поверхность слитка получается настолько гладкой, что не требует никакой доработки перед горячим деформированием. Гладкая поверхность- условие улучшения горячей деформируемости и повышенного выхода годного. Следует заметить, что многие производители считают хорошую горячую деформируемость слитков электрошлакового переплава следствием благоприятной ориентировки подповерхностной микроструктуры или некоторых незначительных изменений в химическом составе. Процесс электрошлакового переплава требует тщательной регулировки температурных градиентов и скоростей кристаллизации. Многие годы думали, что скорости охлаждения при 154 электрошлаковом переплаве выше, чем в случае вакуумно-дугового переплава. В большинстве случаев скорости плавления при электрошлаковом переплаве также держали на более высоком уровне. Однако типы сплавов, обрабатываемых методом электрошлакового переплава были другими, нежели в случае вакуумно-дугового переплава, и результаты недавних исследований показали, что при одном и том же сплаве и одинаковых размерах слитка скорости плавления для обоих методов переплава примерно одинаковы [13]. Особенно справедлив этот вывод в отношении дисперсионно-твердеюших сплавов на никелевой основе. Предельные размеры слитков при электрошлаковом переплаве диктуются величиной теплового потока, размерами и глубиной расплавленной ванны, то есть теми же факторами, что и в случае вакуумно-дугового переплава. Скорость плавления и контролируемый ею профиль расплавленной ванны предопределяют особенности макро- и микроструктуры слитков электрошлакового переплава; в этом смысле процесс не дает сушественных преимушеств перед процессом вакуумно-дугового переплава. При обоих процессах слитки могут обнаруживать дефекты типа пятнистости и трех колец; для борьбы с ними в обоих случаях необходимы одни и те же предосторожности - учитывать стабильность работы электрода и магнитные поля. Помимо благоприятной морфологии включений, самым важным преимуществом электрошлакового переплава, пожалуй, является свобода от дефектов типа белых пятен. Ряд механизмов, которым предписывают ответственность за этот дефект в случае вакуумно-дугового переплава, в процессе электрошлакового переплава не участвуют. Например, в случае электрошлакового переплава отсутствует конденсатная корона на боковой стенке изложницы. Другие процессы. Главные достоинства процесса электронно-лучевого переплава на холодном поду - это возможность использовать широкий набор шихтовых материалов, устранять неметаллические включения, удалять газовые примеси за счет вакуумного рафинирования, вводить легирующие добавки, проводить обработку с малыми затратами времени [8]. Все эти достоинства обеспечены созданием высоковакуумной среды, независимостью операций отливки электрода или слитка и удаленностью их от той зоны пода, где проис- ходит плавка и рафинирование, отсутствием прямой зависимости между подводимой энергией и скоростью плавления. Из указанных достоинств предметом наибольшей заботы является чистота суперсплавов по неметаллическим включениям. Наличие спокойной ванны, в которую добавляется переплавляемый материал, позволяет отделять и легкие, и тяжелые включения, а также осуществлять интенсивное обескислороживание ванны. К недостаткам метода относятся потери элементов с высокой упругостью пара, например хрома, невозможность управлять структурой кристаллизации электрода или слитка, сравнительно высокая стоимость обработки, связанная с начальными затратами и операциями по обслуживанию и ремонту оборудования. Состав шихтовых материалов необходимо корректировать в расчете на последующие потери химических элементов; чтобы получить слиток удовлетворительного качества сам процесс в большинстве случаев комбинируют с процессами вакуумно-дугового или электрошлакового переплава. По сравнению с другими методами выплавки или переплава, метод электронно-лучевого переплава на холодном поду дает весьма небольшие отливки. Однако и их размеры в основном ограничены теми же ликвационными характеристиками, которые природно свойственны суперсплавам. К достоинствам плазменного переплава относится возможность вести плавку в разнообразных газовых средах при высоком давлении, использовать разнообразные шихтовые материалы, достигать высокой степени раскисления, имеется также потенциальная возможность использовать шлаки [9]. Эти возможности обусловлены высоким уровнем достигаемых температур, отсутствием жесткой связи между подводимой энергией и скоростью плавления, малой длительностью процесса и высокой полезной долей тепловых затрат. Е1ысокоэф-фективное управление рабочей атмосферой обеспечивает минимальный уровень загрязнения и минимальные потери летучих элементов. Однако опыт практического применения плазменного переплава пока невелик, а главный недостаток этого метода - ограниченные возможности удаления газовых примесей - способен затруднить удаление неметаллических включений и качественную кристаллизацию слитка. В свою очередь, это ограничивает размеры слитков и электродов, которые можно производить данным методом. Почти неизбежно продукцию плазменного переплава приходится затем подвеп-156 гать вакуумно-дуговому или электрошлаковому переплаву, чтобы должным образом отрегулировать структурные параметры конечного материала. В отличие от процессов электронно-лучевого переплава на холодном поду или плазменного переплава процесс вакуумно-дугового двухэлектродного переплава предназначен для управления структурой отливки, а не для операций переплава и рафинирования, направленных на получение нового химического состава. Достоинством этого процесса является возможность получать мелкозернистые отливки суперсплавов высокого эксплуатационного уровня, которые с трудом поддаются горячей деформационной обработке на требуемую форму. Некоторые специалисты полагают, что капли, образующиеся в данном процессе и падающие в изложницу, нагреты до температур между температурами солидус и ликвидус обрабатываемого сплава и служат зародышами равноосных зерен по всему объему формирующегося слитка или электрода. Такого результата можно достигнуть за время примерно втрое большее, чем требуется для вакуумно-дугового переплава, но со значительно меньшими энергетическими затратами. В отличие от вакуумно-дугового или электрошлакового переплава процесс вакуумно-дугового двухэлектродного переплава дает практически безликвационную продукцию. К недостаткам метода относятся жесткая зависимость между подводимой энергией, и скоростью плавления, невозможность рафинирования и сколь-нибудь существенного раскисления. Наиболее серьезная проблема заключается в том, что в процессе вакуумно-дугового двухэлектродного переплава качество исходного электрода в части включений, белых пятен и скоплений первичных фаз передается конечному продукту. Следовательно, наивысший достигаемый уровень качества по всем признакам, кроме характеристик микроструктуры, не может быть выше, чем у исходного электрода. 14.4. Тенденции сегодня и в будущем Требования к материалам Первые суперсплавы обладали тем качеством, которого требовало большинство газотурбинных двигателей, - высокотемпературной прочностью- Ее измеряли посредством соответствующих испытаний на растяжение. С ростом рабочих темпе- ратур это требование быстро изменилось. Теперь мерой надежности стали сначала характеристики длительной прочности, в частности долговечность, а затем сопротивление ползучести. Со временем к этому списку добавились вязкость разрушения и противоокислительная стойкость. Недавно условием применимости суперсплава в конструкциях газовой турбины стали характеристики малоцикловой или термомеханической усталости; это означало предпочтение материалам, отличающимся низкой склонностью к зарождению трещин и малой скоростью их роста. За последние 10 лет проведена значительная работа, по- казавшая, что большое влияние на характеристики малоцик ловой усталости суперсплавов оказывает чистота по неме таллическим включениям. Влияние это неизменно отрицатель! ное, хотя и зависит от формы и типа включений. Оно приб лижается к критическому по мере достижения максимальноп природного уровня прочности данного материала и може стать катастрофическим. Проблема становится еще серьез нее, если включения действуют в совокупности с такими де фектами плавки, как белые пятна, или дефектами кристалли зации вроде пятнистости. Чтобы оценивать чистоту по неме таллическим включениям используют высокочувствительны! методы ультразвукового контроля и разрабатывают для оцен ки этих сверхчистых материалов [14] специальные метод: контроля. Развитие методов выплавки Каждый из процессов выплавки суперсплавов был разработа в ответ на конкретный запрос ; это относится и к раннем) периоду разработки суперсплавов, и к современной ориентации этих разработок на существующие методы производства. Процесс вакуумной индукционной выплавки был предназначе! для корректировки химического состава и производства суперсплавов с повышенным содержанием упрочняющей добавки.! Процессы вакуумно-дугового и электрошлакового переплава! разработаны для корректировки структуры. Процесс вакуумно-дугового двухэлектродного переплава является продуктом! развития двух предшествующих, его задача заключалась в| производстве мелкозернистого слитка, обладающего приемлемой горячей деформируемостью. Альтернативные друг другу! процессы электронно-лучевого переплава на холодном поду и 158 плазменного переплава были предназначены для улучшения чистоты полученных материалов по неметаллическим включениям. Каждый из перечисленных процессов обладает своими собственными достоинствами, однако ни один из них не может в одиночку придать материалам качества, позволяющие использовать эти материалы в двигателях современных конструкций. Изготовители суперсплавов хорошо понимают, что для придания материалам качеств, удовлетворяющих сегодняшний рынок, необходимо комбинировать процессы выплавки. В силу сложившихся обстоятельств на комбинации процессов вакуумной индукционной выплавки и вакуумно-дугового переплава остановился выбор в Соединенных Штатах. Комбинацией вакуумной индукционной выплавки с процессом электрошлакового переплава завершился поиск путей производства суперсплавов с твердорастворным упрочнением. Появление дефекта в виде белых пятен в материалах вакуумной индукционной выплавки с вакуумно-дуговым переплавом и накопление сведений о влиянии неметаллических включений на качество продукции привело к производству материалов тройной выплавки ; эти материалы предназначались для использования в высокоответственных деталях - дисках турбины высокого давления [7]. Три процесса были скомбинированы в последовательности: вакуумная индукционная выплавка - электрошлаковый переплав - вакуумно-дуговой переплав; цель комбинации - свести к минимуму уровень загрязненности по включениям и, может быть, избавиться от белых пятен. Задача была решена в разумных пределах, получили материал со сниженной загрязненностью и улучшенными характеристиками малоцикловой усталости. Стоимость материала тройной выплавки ограничила масштабы его применения. В различных сообщениях материал вакуумной индукционной выплавки с электрошлаковым переплавом предстает, как отличающийся повышенной чистотой по включениям в сравнении с материалом вакуумной индукционной выплавки с вакуумно-дуговым переплавом; различие между этими двумя материалами особенно заметно в отношении размеров и типа включений. Кроме того, в материале первой комбинации не замечали белых пятен. Это двойное преимущество явилось причиной для усилий, направленных на производство и опробование материалов вакуумной индукционной выплавки с электрошла- ковым переплавом в различных вращающихся деталях газотурбинного двигателя. Из-за повыщенной сложности процесса электрощлакового переплава необходимо усоверщенствовать его оборудование. Должна быть также обеспечена техническая возможность постоянного слежения за переменными, по которым ведется управление процессом, и непрерывное их измерение. Процессы электронно-лучевого переплава на холодном поду и плазменного переплава обещают более высокую чистоту по включениям, чем процессы вакуумной индукционной выплавки, вакуумно-дугового переплава и электрощлакового переплава в их различных комбинациях. Поэтому для разработки и развития электронно-лучевого переплава на холодном поду и плазменного переплава созданы соответствующие программы. Отсутствие механизмов для образования белых пятен, потенциальные возможности для эффективного управления процессом в сочетании с чистотой по неметаллическим включениям делают процесс электронно-лучевого переплава на холодном поду весьма привлекательным в будущем. Однако потенциальные возможности этого процесса, несмотря на свое доказанное существование, пока не были реализованы. Почти наверняка материал, подвергнутый этому процессу, должен быть затем пропущен через вакуумно-дуговой переплав, электрощлаковый переплав или вакуумно-дуговой двух-электродный переплав; это позволит готовить материалы с минимальной ликвацией и достаточно высокой горячей деформируемостью в изделиях, размеры которых соответствуют нормам промышленного производства. Направления, которым сегодня следует производство суперсплавов, свиде телыггвуют о сильной связи качества и надежности материалов с характеристиками исходных процессов выплавки. На работоспособность материалов влияют многие факторы, однако предел их качества постевлен качеством исходного слитка. Умножение фактов, подтверждающих зависимость работоспособности от структуры и/или степени загрязненности, служит доказательством справедливости такого взгляда. Ни один из индивидуальных процессов выплавки не пригоден для производства материала, обладающего всеми свойствами, необходимыми материалу для работы в современных высокоответственных деталях. Глядя на историю суперсплавов, мы понимаем, что комбинирование и видоизменение процессов выплавки бу-, дут продолжать, поскольку это необходимо для производства таких материалов. Процесс вакуумной индукционной выплавки будет соверщенствоваться и сохранится в качестве исходного надолго в глубь грядущего столетия. Причина - 160 его способность регулировать химический состав плавки, удалять газы, оперировать большими количествами элементов высокой химической активности. При сравнении с процессом вакуумной индукционной выплавки другие исходные процессы просто бледнеют. Общее признание, которым пользуется процесс вакуумно-дугового переплава, заставит продолжать его применение для производства слитков с контролируемой структурой и минимальным уровнем ликвации. Хорошо известные возможности этого процесса будут возрастать, коль скоро улучшится качество задаваемых электродов; последние могут поступать после обработки методами электрощлакового переплава или электронно-лучевого переплава на холодном поду. Сам по себе процесс электрошлакового переплава обладает возможностями, позволяющими ему конкурировать в производстве суперсплавов с процессом вакуумно-дугового переплава. В настоящее время процесс электрошлакового переплава широко применяют для производства суперсплавов с твердорастворным упрочнением. Ои является мощным средством для снижения загрязненности и других дефектов слитка, поэтому в самом близком будущем появятся программы его дальнейшего значительного усовершенствования и развития. Другие процессы выплавки, электронно-лучевой переплав на холодном поду, плазменный переплав, вакуумно-дуговой двухэлектродный переплав, будут непрерывно исследовать, чтобы определить, займут ли они свое место при выплавке еуперсплавов, и если займут, то каким будет это место. Каждый из этих процессов вносит какое-нибудь улучшение в качество слитка. Однако в промышленном производстве новые процессы приемлемы лишь тогда, когда обнаруживают экономическое превосходство над старыми процессами. Как вариант они должны быть технологически эффективнее старых , т.е. в конечном счете улучшать работоспособность и/или торговую рентабельность газовых турбин или другого оборудования, при производстве которого они были исполь- Глава 15. ПРЕЦИЗИОННОЕ ЛИТЬЕ В.Р. Фримен (William R. Freeman, Jr, Howmet Turbine Components Corp., Greenwich, Connecticut) Есть немало литейных процессов, с помощью которых из суперсплавов можно экономичными средствами изготавливать литые детали почти окончательной формы . В сущности все подобные изделия получают методом литья по выплавляемым моделям, или прецизионного литья. Физические и механические свойства, которые способен придавать изделиям только этот метод, а также иозможиости получения полых изделий сложной формы, обеспеченные более чем 30-летним развитием метода, сделали его идеальным средством для реализации присущих суперсплавам выдающихся характеристик жаропрочности. Степень легирования деформируемых суперсплавов приходится ограничивать, дабы сохранить необходимый уровень горячей деформируемости. Но в отношении литейных суперсплавов столь жестких ограничений по химическому составу нет, и можно обеспечивать сплавам гораздо большую конструктивную прочность. Сопротивление ползучести и длительную прочность суперсплавов того или иного состава доводят до верхнего предела выбором оптимальных режимов литья и термической обработки. Пластичность и усталостные характеристики у отливок обычно несколько ниже, чем у изделий из деформируемых сплавов, имеющих аналогичный качественный состав и работающих в контакте с отливками. Этот раз- б Зах. 1092 161 рыв в свойствах снижается благодаря новым достижениям в технологии, нап- равленным на устранение литейных дефектов и измельчение зерна. Однако в оп- ределенной степени разница в этих свойствах будет сохраняться. На заре литейного производства суперсплавов его возможности в части по- лучения полых рабочих и направляющих лопаток (столь важного н связи с необ-, ходимостью воздущного охлаждения) очень сильно ограничивались из-за от- сутствия заранее изготовленных керамических стержней. Удавалось реализовать! только те (юрмы деталей, при которых можно было обеспечить обтекание формо-! вочной огнеупорной глины (раствора) вокруг элементов узора выплавляемых I стержней, задающего требуемую форму детали. Конструктивные требования к ло- паткам подтолкнули развитие технологии литья, приблизили значительный! прогресс в технологии производства и стержней, и оболочек изложниц (рис. 15.1).  Рис.15.1. Сечения роторной турбинной лопатки с воздущным охлаждением Изготовление турбинных лопаток стало первой областью применения для, литья суперсплавов по выплавляемым моделям. Сначала ограничивались сплавами на кобальтовой основе, которые разливали в открытой атмосфере после непрямого дугового нагрева. Но очень скоро, к концу 1950-х гг., перешли к вакуумному индукционному процессу. В то же самое время возник интерес к управлению микроструктурой, особенно размером и формой зерен, так что к середине 1960-х гг. уже существовало экспериментальное производство отливок направленной кристаллизации. Для использования в нарождающемся промышленном производстве малых газовых турбин разработали литье соплового узла и диска как единого целого. Сначала это диктовалось ценовыми соображениями, но в конечном счете для новых конструкторских решений все более важными становились требования по воздухоплотиым соединениям и снижению массы. Для стационарных деталей ог- раничиваюшими факторами были размер и сложность формы, но для деталей вращающихся самую важную, критическую роль стали играть такие механические свойства, как сопротивление малоцикловой усталости. Совсем недавно для изготовления высоконагруженных оболочек турбинных двигателей, больших и малых, применили строительные отливки. В настоящее время отливки диаметром более 102 см и массой (вместе с литниковой системой) более 455 кг стали обычным делом. 15.1. Основные процессы В своей основе процесс литья по выплавляемым моделям столетиями оставался неизменным. Однако в конце 1920-х гг. стали появляться усовершенствования, связанные с блестящими нововведениями в производстве деталей для зубоврачебных целей; эти усовершенствования положили начало применению литья по выплавляемым моделям для производства изделий из суперсплавов. Первый шаг - создание точного слепка или литейной модели из воска, пластмассы или комбинируя оба материала. Размеры модели должны учитывать и компенсировать усадку воска, материала изложницы и металла в процессе формирования отливки. Если в готовом изделии должны присутствовать какие-либо внутренние каналы, в полость изложницы вставляют заранее приготовленный керамический стержень, а в окружающую его полость ляжет материал модели. Если речь не идет о крупных или очень сложных отливках, можно соединять ( причеканить друг другу ) несколько моделей в некоторую сборку и установить ее в определенном положении, необходимом для протекания металла в полости всех соединенных изложниц. Конструкция и расположение каналов и отверстий, пропускающих жидкий металл, играют критическую роль в обеспечении здоровой продукции, обладающей приемлемыми металлургическими качествами. Сегодня изложницы готовят погружением сборки моделей в водно-керамический раствор. Немедленно после погружения на поверхность накладывают сухую гранулированную штукатурку, чтобы упрочнить оболочку изложницы. Всю операцию повторяют несколько раз для создания жесткой оболочки. После медленного, но полного просыхания воск выплавляют из оболочки и получившуюся изложницу подвергают обжигу, который придает изложнице прочность, необходимую для ее применения и хранения. Чтобы при получении отливок свести к минимуму тепловые потери и управлять процессом кристаллиза- ции, изложницу облекают в специально подогнанное теплой- золирующее покрывало. Если требуется отливка с равнооснь ! зерном, изложницу заблаговременно подогревают до такой степени, чтобы обеспечить повышенную жидкотекучесть расплава, иметь возможность управления затвердеванием и тем самым обеспечить необходимую микроструктуру. При литье под вакуумом плавку ведут в отдельной камере, затем в камеру при остаточном давлении воздуха 10 мм вод. ст. вводят предварительно подогретую изложницу и производят заливку. После заливки для формирования прибылой части вводят экзотермический подпитываюший материал и изложнице дают возможность охладиться. Направленно кристаллизующиеся отливки (поли- и монокристаллические) получают на оборудовании для вакуумного литья, которое обеспечивает материалам новые металлографические особенности (рис. 15.2). Операция выплавки аналогична той, что применяют при производстве отливок с  Рис 15.2. Рабочие турбинные лопатки, изготовленные с применением трех про^ цессов, один из. которых обеспечивает поликристаллическую структуру с равновесным зерном (левая отливка), второй - поликристаллическую структуру <? направленно-закристаллизованным зерном (центральная отливка) и третий -направленно-закристаллизованную монокристаллическу структуру (правая от-, ливка) равноосным зерном, но лучше, чтобы тигель был изготовлен из оксида алюминия, а не из оксида циркония, поскольку температуры при новом процессе выше, а тигель из оксида алюминия более жаропрочен. Под тиглем, в котором идет плавка, помещают графитовый приемник, нагреваемый индук-ционно, либо нагреватель электросопротивления окружающий изложницу в зоне, где начинается процесс затвердевания. В своей нижней части изложница открыта, она покоится на водоохлаждаемом медном холодильнике. Прежде чем ввести изложницу с холодильником в нагретый приемник, их подогревают до некоторой заданной температуры. После того как жидкий металла вылит, холодильник с изложницей выводят из нагреваемой зоны с тем, чтобы в процессе затвердевания поддерживать нужный температурный градиент. Преждевременное затвердевание над поверхностью раздела жидкой и твердой фаз предотвращают путем поддержания температуры всего расплава и окружающей оболочки изложницы выше температуры ликвидус; эту задачу учитывают в конструкции оборудования, при выборе температуры заливки, температуры предварительного подогрева изложницы и температуры приемника. Подробное описание этого процесса приведено в гл. 7. После того как отливка охлаждена, от Металла отделяют форму-оболочку и стержни (механическими или химическими средствами), а сами отливки отделяют от литниковой системы. С этого момента отливку подвергают множеству отделочных операций с промежуточной инспекцией; тем самым изделие приводят в состояние поставки. В зависимости от требований, предъявляемых к данному сплаву или отливке, изделие могут подвергнуть термической обработке или уплотнить путем горячего изостатического прессования. 15.2. Модели Сложные формы с малыми допусками, причудливая конфигурация стержней заставляют использовать для изготовления моделей высокоспециальные материалы, которые способны воспроизводить тонкие нюансы формы, легко удаляемы из керамической оболочки, устойчиво сохраняют свои размеры и обеспечивают гладкую поверхность. Самым употребительным Материалом для моделей являются смеси из натуральной и синтетической восковой массы в сочетании с различными уг- леводородными смолами. Если конечные размеры и качествс поверхности детали не строго обусловлены, пользуются де-1 шевой восковой смесью плотного наполнения. В определенных: случаях выбирают пластмассы (обычно полистирен); они прочны, хорошо сопротивляются удару, пригодны для длительного хранения, хорошо сохраняют размеры, относительно 1 дешевы. Хотя для изготовления моделей применяют и такие материалы, как соединения на основе мочевины, легкоплавкие металлы и некоторые соли, наибольшим спросом по-прежнему пользуются восковые смеси и пластмассы. Хорошему материалу для моделей присущи следующие характеристики. 1. Прочность. Модели выдерживают операцию извлечения из модельной формы, противостоят напряжениям, возникающим.! при формировании сборки и при нанесении оболочки. 2. Жидкотекучесть. Удается воспроизводить тонкие детали формы, избежать повреждения хрупких керамических стержней при заполнении формы, без затруднений удалять модель из формы. 3. Низкое содержание неорганических остатков. Удается избежать литейных ( неметаллических ) включений. 4. Совместимость. Нет нежелательного воздействия при контакте с материалом керамической оболочки, стержней и сплавом (не вносятся малые примеси). 5. Стабильность размеров. Обеспечивает предельно малые искажения модели на протяжении производственного цикла. 6. Низкое термическое расширение и/или сжатие. Обеспечивает размерное соответствие с оболочкой. 7. Безопасность для окружающей среды. Не вредит здоровью работников, не образует трудно удалимых отходов. 8. Экономичность. Сберегает начальные затраты, пригоден для регенерации. Восковые соединения лучше всех других материалов сочетают в себе эти характеристики и остаются самым почитаемым материалом для моделей. Тем не менее особым образом приготовленные пластмассы прочнее восковых материалов, лучше сохраняют размеры и в гораздо меньшей степени нуждаются в тщательном регулировании температуры и влажности окружающей среды. Поэтому пластмассы применяют в случаях, когда главными определяющими факторами являются прочность и размерная стабильность, например при изготовлении очень тонких лопаток или цельнолитых турбинных дисков. 166 Большинство восковых моделей изготавливают низкотемпературной заливкой жидкой или продавливанием жидкотвердой массы. Для приготовления пластмассовых моделей обычно применяют машины с возвратным винтовым приводом для наполнения формы под давлением. Залитую модель обычно закрепляют, калибруют и подвергают доводке, поскольку размерные допуски в отношении тонкостенных деталей с очень сложными внутренними переходами весьма строгие. Все более узкие допуски для готовых отливок сократили возможность вносить исправления путем механической правки, это подчеркивает необходимость тщательно регулировать процесс изготовления модели. Сборку из нескольких восковых моделей обычно готовят вручную, используя для их соединения соответствующие технические средства. 1S.3. Керамические стержни Керамические стержни используют при литье по выплавляемым моделям, чтобы снизить массу деталей, сформировать сложные внутренние переходы, предназначенные для перетекания жидкостей или потоков охлаждающего воздуха, как это имеет место в деталях лопаток турбин (рис. 15.3). Классическим материалом для керамических стержней был оксид кремния. Однако в последние годы в порядке эксперимента стали применять другие оксидные соединения, такие как оксид алюминия. Сначала в результате нагнетания восковой модели стержень оказывается вложенным в эту модель; он должен оставаться на этом месте, предписанном ему конструкцией, и после удаления восковой модели. Коэффициенты термического расширения стержня и оболочки неодинаковы, обычно это учитывают, прикрепляя стержень лишь в одной точке. После того как металл заполнит полость, освобожденную выплавленной моделью, он заключит в себя стержень. Затем литейную оболочку с отливки удаляют, а изнутри отливки извлекают стержень. В отливке остается полость, сохраняющая исходную форму керамического стержня. Стержень должен быть достаточно прочным, чтобы противостоять силам, возникающим при нагнетании восковой массы, быть химически совместимым со сплавами, которые окружают его в результате заливки (при очен высокой температуре), быть по-настоящему тугоплавким и жаропрочным, чтобы сохранять свою форму при удалении модели, подогреве и 1 ... 5 6 7 8 9 10 11 ... 19 |

|

|