|

|

|

Навигация

|

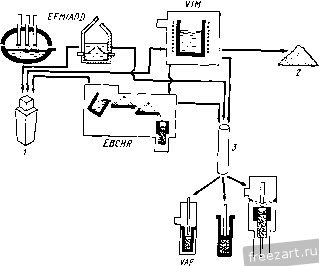

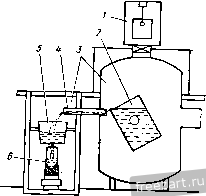

Главная » Мануалы Таблица 13.4. Сопротивление окислению NiCoCrAlY покрытия на подложках из разных суперсплавов Подложка Долговечность при 1190 °С, ч Rene 80 ММ-200 Усовершенствованный сплав на основе Ni 125 200 500 Скорость газа 1,0 М, воздушная среда, одни цикл в час; долговечность определялась визуально и металлографически по глубине разрушения покрытия. подложки, так же как и стойкость диффузионных алюминидных покрытий. Кроме прекрасной стойкости к окислению большим достоинством MeCrAlY покрытий по сравнению с диффузионными алюминидными покрытиями при высокотемпературном применении является их более высокая температура плавления, практически не зависящая от состава и свойств подложки. При этом плавление диффузионной зоны при более низкой, чем для объема самого оверлейного покрытия, температуре не происходит. В то время как температура начала плавления большинства диффузионных алюминидных покрытий составляет 1121-1204 °С, оверлейные покрытия выдерживают 1288 °С без каких-либо признаков плавления. Однако высокая температура плавления оверлейных покрытий достигается ценой очень низкой высокотемпературной прочности, что может приводить к термоусталостному растрескиванию при циклических условиях работы. Разработка новых MeCrAlY оверлейных покрытий в основном заключаются в изучении влияния добавок элементов, улучшающих сопротивление окислению. Модифицированные NiCoCrAlY покрытия, содержащие, например, кремний, тантал и, (или) гафний, отличаются повышенной стойкостью к окислению, хотя, как правило, имеют более низкую пластичность [23]. В настоящее время уже разработаны такие композиции, которые ограничивают взаимную диффузию элементов между покрытием и подложкой и обеспечивают повышенную высокотемпературную прочность покрытия, что необходимо для улучшения сопротивления термоусталости. Достигнутое к настоящему времени более глубокое понимание влияния разных факторов, а также накопленный опыт по деформационному 108 поведению суперсплавов и покрытий при температурном цик-лировании тонкостенных лопастей турбинных лопаток с внутренним охлаждением также будут указывать пути улучшения оверлейных покрытий в будущем. Присущая процессу плазменного распыления при низком давлении практически неограниченная возможность варьировать состав наносимого покрытия дает возможность подбора оптимального состава оверлейного покрытия для каждого конкретного сплава подложки и определенных рабочих условий. Работоспособность в условиях горячей коррозии Потребность в покрытиях, стойких к горячей коррозии, существует в морских и промышленных газовых турбинах. В этих случаях, как правило, условия термоциклирования не такие тяжелые, как в авиационных двигателях, и, следовательно, ограничения на применение оверлейных покрытий могут быть не столь жесткие. Часто возможность для протекания горячей коррозии может быть понижена выбором подходящего способа очистки топлива и соответствующей фильтрацией воздуха, однако покрытия все равно необходимы из-за риска катастрофического коррозионного разрушения в случа-. ях, если применение систем очистки невозможно или же их работа ухудшается. Диффузионные покрытия. Применение простых алюминидных диффузионных покрытий в случаях, когда основной проблемой является горячая коррозия, обычно дает неудовлетворительные результаты даже при относительно мягких коррозионных условиях [24]. Коммерческая доступность платиноалюминид-ных покрытий с начала семидесятых годов позволила заметно улучшить сопротивление алюминидых покрытий горячей коррозии. Были разработаны и другие алюминидные покрытия, где платина заменена менее дорогими драгоценными металлами, такими как родий или палладий, но они по своим возможностям уступают покрытиям с платиной. Однако с учетом стоимости, эти, а также различные силицидные и двойные хро-моалюминиевые диффузионные покрытия могут стать более привлекательными для применения в менее тяжелых коррозионных средах. Механизм повышения коррозионной стойкости алюминидных покрытий с платиной до конца еще не выяснен. В формировании слоя окалины сама платина непосредственного участия не принимает. Ее влияние скорее проявляется в повышении активности алюминия на поверхности, улучшении сцепления защитного слоя окалины с поверхностью или увеличении скорости роста окалины. Деградация платиноалюминидных покрытий происходит при обеднении покрытия алюминием, необходимым для формирования защитной окалины. Как уже обсуждалось в гл. 12, наличие на поверхности расплавленных солей щелочных металлов может ускорить процесс разрушения пленки оксида алюминия и, тем самым, привести к более быстрому съеданию алюминия. По мере обеднения покрытия алюминием, расходуемым на возобновление слоя окалины, происходит растворение фазы PtAl, если, конечно, она присутствовала в исходном состоянии. В конце концов, когда съедается уже достаточно много алюминия, матрица -фазы трансформируется в у'-фазу и покрытие теряет свои защитные антикоррозионные свойства. На последующей стадии коррозионного разъедания образование сульфидов в подложке или диффузионной зоне между подложкой и покрытием указывает на прекращение защитного действия покрытия. Микрофотографии, иллюстрирующие разные стадии процесса коррозионной деградации покрытия, показаны на рис. 13.8. Платиноалюминидные покрытия несколько менее пластичны по сравнению с простыми алюминидными покрытиями и поэтому их применение в некоторых авиационных двигателях с тяжелыми циклическими условиями работы может быть ограничено. Однако опыт эксплуатации таких покрытий свидетельствует о возможности их применения и в наземных, и в воздушных условиях. Отмечена вполне удовлетворительная их работоспособность в наземных турбинах при наработке до 40000 ч и выше в коррозионных средах, способных вызывать достаточно быстрое разрушение суперсплавов без покрытия [18]. Оверлейные покрытия. Во время стендовых испытаний и эксплуатации в натурных условиях было установленно, что некоторые MeCrAlY оверлейные покрытия обладают прекрасным сопротивлением горячей коррозии [18, 26]. Наилучшим MeCrAlY покрытием для работы в тяжелых коррозионных условиях являются композиции на основе кобальта с относительно высоким отношением содержания хрома и алюминия. Покрытия на основе никеля (или NiCo) и железа эффективны при работе в окислительных средах и средах, вызывающих достаточно слабую горячую коррозию. Примером MeCrAlY покрытия 110 Рис.13.8. Разложение Pt-А1 покрытия в среде, вызывающей горячую коррозию; Х500: а - свеженанесенное покрытие; заметен поверхностный слой, содержащий выделения слабоокрашенной фазы PtAl2; б - после ~10000 ч службы в натурных условиях в слабокоррозионной среде; фаза PtAl2 растворилась, оставив после себя серую фазу -NiAl при слабом поверх- . ностном окалинообразовании; е - после ~100СЮ ч службы в ь. V натурных условиях при наличии среды, относительно активной в отношении горячей коррозии; серая фаза -NiAl преобразовалась в слабокра-шенную фазу типа 3r(Ni,Al) или твердый раствор yNi; в светлом наружном слое присутствуют серые сульфидные выделения, однако коррозионное воздействие не распространилось в подложку сквозь диффузионную зону; 1 - фаза PtAl; 2 - зона взаимной диффузии   с хорошим сопротивлением горячей коррозии может служить покрытие состава Co-29Cr-6Al-0,3Y, на поверхности которого несмотря на относительно высокое содержание хрома образуется оксид алюминия. Обычно с увеличением отношения концентраций хрома и алюминия стойкость к горячей коррозии возрастает, но одновременно несколько ухудшается сопротивление окислению. До сих пор, однако, остается неясным, повышают ли добавки активных элементов (например, Y и/или Hf), вносимые в покрытие для увеличения сопротив- ления окислению, стойкость этого покрытия к горячей коррозии, но так как лопасти турбинных лопаток работают, как правило, в условиях, стимулирующих как окисление, так и горячую коррозию, то в состав современных, стойких к горячей коррозии оверлейных покрытий обычно входят и активные элементы. Другой подход к разработке оверлейных покрытий, стойких к горячей коррозии, предполагает использование кремния либо в качестве верхнего слоя для двух- или многослойных покрытий [27], либо как главного окалинообразующе-го элемента в покрытиях типа NiCrSi [28]. В литературе отмечается, что применение благородных металлов, например платины в покрытиях CoCrAlX, позволяет получать покрытия с прекрасным сопротивлением горячей коррозии в условиях морской среды [29]. Можно сделать вывод, что из всех оверлейных покрытий, защитные свойства которым придает присутствие на поверхности пленки оксида алюминия, наибольшей стойкостью к горячей коррозии обладают покрытия с максимально возможным для данного уровня механических свойств содержанием хрома, в которые, кроме того, для оптимизации служебных характеристик с учетом конкретной рабочей среды и конкретного типа подложки добавлены такие элементы, как иттрий, кремний, платина и гафний. Деградация MeCrAlY покрытий при горячей коррозии характеризуется наличием сульфидов и оксидов в объеме покрытия (рис. 13.9). Как правило, появление таких обогащенных хромом сульфидов предшествует образованию внутренних оксидов, почти как в случае разъедания незащищенных суперсплавов без покрытий. В конце концов, однако, происходит обеднение покрытия такими необходимыми для образования защитной пленки окалины элементами, как алюминий и хром, что приводит к разрушению покрытия. Накопленный опыт по практическому применению некоторых MeCrAlY покрыт1Й первого поколения свидетельствует о возможности их длительной эксплуатации; по скорости коррозионного разъедания такие покрытия, по крайней мере, не уступают платинированным алюминидным покрытиям [18]. За счет увеличения толщины покрытия, что возможно при использовании технологий нанесения оверлейных покрытий, достигается повышение долговечности деталей с покрытиями в коррозионных условиях. Таким образом, высокая экономи-112 ческая эффективность применения оверлейных MeCrAlY покрытий, особенно для защиты деталей, работающих в условиях горячей коррозии при не слишком жестком термоциклировании, не вызывает сомнений. Работоспособность в условиях низкотемпературной коррозии Опыт показывает, что пленки оксида хрома и, возможно, диоксида кремния обеспечивают лучшую защиту от низкотемпературной горячей коррозии, чем пленка оксида алюминия. Большинство покрытий, которые были разработаны для защиты от горячей коррозии и окисления и защитные свойства которых обеспечиваются окалиной из оксида алюминия, явно неэффективны для противодействия низкотемпературной коррозии [26]. Поэтому в данном разделе будут рассмотрены только такие покрытия, защитное действие которых обусловлено образованием окалины из оксида хрома или диоксида кремния и которые лишь недавно стали применяться для зашиты от низкотемпературной коррозии. Диффузионные покрытия. Известно, что некоторые применяющиеся в промышленности хромистые диффузионные покрытия способны эффективно противостоять низкотемпературной коррозии. Способность к быстрому образованию пленки CtjO обладающей хорошим сцеплением с поверхностью, по-видимому, является основным требованием для таких защитных покрытий. Чаще всего диффузионные хромистые покрытия, наносимые из засыпок, вследствие ограничений, накладываемых самим процессом осаждения, имеют достаточно небольшую толщину (0,038-0,051 мм). Однако вследствие того, что взаимная диффузия элементов при низких температурах невелика, толщина покрытия также может быть меньше, чем при высоких температурах, когда возможно быстрое обеднение покрытия элементами, обеспечивающими его защитные свойства, за счет их диффузии в подложку. Для получения хороших механических свойств также желательно иметь как можно более тонкое покрытие, так как покрытия с высоким содержанием хрома имеют более низкую пластичность и, следовательно, более склонны к растрескиванию. Простые силицидные диффузионные покрытия несмотря на свою очень высокую эффективность в условиях низкотемпературной горячей коррозии, связанную с образованием окалины SiOj, в газовых турбинах не применяются из-за возможных  я я 3 u 4 осложнений, вызываемых взаимной диффузией кремния из покрытия и никеля из подложки. Более перспективным для защиты суперсплавов представляется использование кремния в покрытиях в виде сложных силицидов (например, композиции Ti-Si [ЗО] или обогащенных кремнием внешних слоев в двух-или многослойных покрытиях). Оверлейные покрытия. В литературе описаны оверлейные покрытия с относительно высоким содержанием хрома (>30 % (по массе)), включая покрытия типа МеСгХ [31] и MeCrAlY [32]; все они относятся к покрытиям, защитное действие которых обусловлено преимущественным образованием оксида хрома. Все покрытия из высокохромистых сплавов на основе кобальта, никеля и железа могут служить эффективной защитой против низкотемпературной горячей коррозии. Однако возможность локального повышения температуры некоторых областей лопастей лопаток газовых турбин в процессе работы требует защиты как от высоко-, так и от низкотемпературной коррозии, и поэтому предпочтение отдается высокохромистым покрытиям на основе кобальта [26]. Микроструктура типичных высокохромистых МеСгХ покрытий, нанесенных плазменным напылением, похожа на структуру CoCrAlY покрытия (см. рис. 13.3, б), за тем лишь исключением, что наблюдаемые выделения в этом случае, вероятнее всего, представляют собой кобальт-хромовую с-фазу, а не CoAl р-фазу. Рис. 13.10 иллюстрирует работоспособность  Рис.13.10. Типичный характер разложения двух покрытий типа overlay СоСгХ (>40% (по массе) Сг) и CoCrAlY (<30 % (по массе) Сг, в результате испытаний в камере сгорания в условиях низкотемпературной горячей коррозии при 732 °С, Х100. Состав топлива: дизельное масло +1 % S +125 часг./млн Na (как в морской соли) +784 cmVmhh SOj; давление воздуха и составе топлива - 60,1 атм, скорость газового потока - 24,4 м/с: а - покрытие СоСгХ, после службы в течение 1021 ч; - покрытие CoCrAlY, После службы в течение 64 ч таких покрытии при стендовых испытаниях по сравнению с^ стандартным CoCrAlY покрытием [например, с содержание!* Сг<30м% (по массе)]. Как видно, СоСгХ покрытие с боле высоким содержанием хрома обладает значительно лучшим сс противлением низкотемпературной точечной коррозии в условиях стендовых испытаний. В некоторых работах [31] отмечается, что алюминий может понизить стойкость таких покрытий к низкотемпературной коррозии, тогда как в других работах установлено, что высокохромистые CoCrAlY покрытия вполне применимы в некоторых случаях [32]. Такое кажущееся противоречие возможно связано с различными представлениями об ожидаемой коррозионной среде и, таким образом, с разными условиями испытаний. Можно сказать, что стойкость покрытия к низкотемпературной коррозии возрастает при появлении оксида хрома или диоксида кремния; покрытия, разработанные для защиты от горячей коррозии и окис- ления за счет образования оксида алюминия, менее подходят для этой цели. Многие недавно разработанные стойкие к низкотемпературной коррозии покрытия в настоящее время проходят натурные испытания, результаты которых станут известны через несколько лет. Выделение низкотемпературной коррозии в особый вид коррозионного разъедания материала и связанное с этим начало работ по разработке специальных покрытий произошло совсем недавно, и данные о поведении таких покрытий в реальных условиях к моменту написания данной книги еще не были известны. 13.4. Теплозащитные барьерные покрытия Теплозащитные барьерные покрытия относятся, вероятно, к самой многообещающей и стимулирующей новые разработки области исследований покрытий для суперсплавов за последние годы. Желание повысить коэффициент полезного действия и/или выходную мощность газовых турбин (для чего необходимо увеличить впускную температуру в турбине) является движущей силой для проявления интереса к любому способу повышения предельной температуры, в том числе и за счет преодоления ограничений, накладываемых материалами для высокотемпературных узлов и элементов. Применение тепло-116 защитных барьерных покрытий как раз и предоставляет такую возможность. Общая характеристика Теплозащитные барьрные покрытия, или ТЗБП, представляют собой многослойную систему, которая состоит из изолирующего керамического внешнего покрытия (верхний слой) и металлического внутреннего покрытия (связующий слой) между керамикой и подложкой. В большинстве случаев верхний и связующий слои наносятся плазменным напылением; применяются также методы распыления и физического осаждения из паровой фазы с испарением электронным пучком. Как правило, толщина верхнего керамического слоя составляет 0,127-0,381 мм, а металлический связующий слой имеет толщину 0,076-0,127 мм. Микроструктура типичной системы показана на рис. 13.11. Назначение керамического слоя - обеспечить тепловую изоляцию металлической подложки с тем, чтобы температура ее поверхности не превышала максимально допустимое значение. В зависимости от теплопроводности керамики, толщины  Р„с.гЗ.И. микроструктура типичного теплозашитного покрытия на подложке из Г- миГкГпТкр™ 2 - металлическое покрытие-связка; 3 - супер-сплав-подложка . Л7 покрытия и тепловых нагрузок на деталь, определяемых особенностями ее конструкции и системой охлаждения, градиент температуры по толщине покрытия может достигать нескольких сот градусов. В качестве керамического слоя часто применяется диоксид циркония (ZrOj), имеющий очень низкую теплопроводность и достаточно высокий (для керамики) коэффициент термического расширения. Однако при нагреве выше 1170 °С в ZrOj происходит переход от моноклинной к тетрагональной структуре, сопровождающийся объемными изменениями в 4-6 %, которые могут приводить к отслаиванию керамического слоя от подложки. Исключить такие изменения можно путем сдвига фазового перехода в область более низких температур, вплоть до комнатных, за счет стабилизации . тетрагональной фазы в ZrOj при добавках в него MgO, СаО, YjOj и оксидов других редкоземельных элементов. В настоящее время в ТЗБП как правило используют ZrOj, частично стабилизированный 6-8 % (по массе) YjOj. Хотя верхний слой из диоксида циркония и обеспечивает прекрасную тепловую защиту, однако служить сколь-нибудь серьезным барьером для переноса кислорода он не способен. Основным назначением металлического связующего слоя, таким образом, является защита подложки от агрессивной внешней среды, так как интенсивное образование оксидов на границе раздела металл-керамика может вызывать отслаивание керамики. Шероховатость поверхностей как связующего металлического, так и верхнего керамического слоев, наносимых методом плазменного напыления, способствует их хорошей адгезии между собой за счет некоторого механического зацепления друг с другом. Первоначально большинство ТЗБП наносили с поМощью плазменного напыления MeCrAlY на воздухе; в настоящее время также применяется и плазменное напыление при низком давлении. По проблеме ТЗБП существует отличный литературный обзор последних работ [ЗЗ]. Рабочие характеристика и надежность Оксиды металлов по самой своей природе не способны выдерживать сколь-нибудь значительную деформацию. К сожалению, в ТЗБП действует множество источников деформации материала покрытия, связанных с наличием остаточных напряжений, возникающих уже в процессе нанесения покрытия, различием коэффициентов термического расширения керамики и метал-118 лов, окислением и коррозией связующего слоя, фазовыми превращениями в керамике при термоциклировании и с градиентами температур в деталях, работающих в горячей зоне газовых турбин. Некоторые детали также подвергаются и чисто механическому деформированию в процессе работы. Как следствие, керамический слой очень часто приобретает склонность к отслаиванию непосредственно по границе раздела керамики с металлическим связующим слоем [34]. В связи с этим большое количество работ, выполненных за последнее время, было посвящено разработке таких технологий нанесения покрытий, которые позволяли бы получать менее чувствительную к деформации структуру керамического слоя и более стабильный, имеющий хорошие механические свойства слой металлического связующего покрытия, обладающего повышенной стойкостью в агрессивной окружающей среде. Это может быть достигнуто более жестким контролем за фазовой структурой свеженанесенного покрытия или же намеренным введением дефектов в покрытие во время его нанесения. Как было показано, фазовый состав свеженанесенного покрытия, от которого зависит работоспособность верхнего слоя, весьма чувствителен к составу и структуре исходного порошка [35], а также к изменениям параметров процесса плазменного напыления (температура подложки, расстояние от пушки до рабочего тела и т.п.). Введение дефектов в керамический слой осуществляется при строгом контроле за этими параметрами, что необходимо для получения требуемой пористости и/или желательного развития микротрещин в осаждаемом слое [36]. Определенную пользу в получении необходимой дефектной структуры приносят также некоторые технологические операции, проводимые уже после осаждения покрытия, в том числе отжиг и закалка [37]. Методы распыления [38] и физического осаждения из паровой фазы с испарением электронным пучком [5] применяются для создания сегментных структур, характеризующихся наличием множества мелких трещин, перпендикулярных поверхности подложки. Сетка таких трещин разбивает керамический слой на отдельные небольшие сегменты, что должно улучшать его деформационную стойкость; повышенная стойкость таких структур в условиях циклического нагружения подтверждается результатами испытаний. Применение связующих слоев с повышенной окислительной и коррозионной стойкостью также приводит к улучшению рабочих характеристик покрытия за счет выполнения ими роли защитного покрытия. Защитное действие связующего слоя дополняется такими способами обработки поверхности как лазерное глазурование керамики или соответствующий выбор таких параметров процесса плазменного напыления перед его окончанием, которые приводили бы к формированию плотного поверхностного слоя, предотвращающего абсорбцию агрессивных солей [39]. Сферы применения Промышленное применение ТЗБП в газовых турбинах до сих пор ограничено в основном неподвижными узлами в системах сгорания и отвода отработанного газа (то есть камеры сгорания и переходники). Значительное понижение температуры поверхности металла, достигаемое благодаря ТЗБП, позволяет исключить проблему деформации деталей за счет ползучести. Ограниченное применение ТЗБП нашли также и в других неподвижных деталях газовых турбин. Очень высокие потенциальные возможности, заложенные в ТЗБП, могут быть реализованы в случае, если удастся применить их для защиты неподвижных и вращающихся аэродинамических узлов газовых турбин. Перспективы использования ТЗБП на лопатках газовых турбин зависят от того, насколько успешным будут предпринимаемые в настоящее время усилия по улучшению характеристик и повышению надежности покрытий. При предельных эксплуатационных режимах температура поверхности лопастей турбинных лопаток (т.е. поверхности внешнего керамического слоя) будет превышать максимально допустимую рабочую температуру металла подложки, лежащей под покрытием, что делает постоянное наличие сплошного верхнего керамического слоя покрытия критически важным фактором. Таким образом, следует внимательно отнестись к необходимости проведения реалистичных циклических испытаний и особое значение при этом приобретают натурные испытания в двигателях. Пока что получено мало информации о результатах натурных испытаний лопастей с ТЗБП. Именно это и будет представлять наибольший интерес в ближайшие десять лет. Заключение Эволюция разработки покрытий для суперсплавов прошла путь от простых диффузионных алюминидных покрытий в начале 50-х гг. до MeCrAlY покрытий, и в настояшее время завершилась созданием теплозащитных барьерных покрытий. Металлические покрытия, такие как алюминидные и MeCrAlY покрытия с высоким содержанием алюминия, обеспечивают достаточно высокое сопротивление окислению при высоких температурах, а применение ТЗБП позволяет достичь наивысшей температуры сгорания топлива в турбине, недостижимой никаким другим способом. Применение, в случае необходимости, высокохромистых покрытий типа MeCrAlX и МеСгХ вместе с алюминидами драгметаллов обеспечивает наивысшую-стойкость к горячей и низкотемпературной коррозии. С помощью некоторых современных методов нанесения покрытий можно с хорошей воспроизводимостью получать высококачественные покрытия, содержащие в своем составе элементы с высокой химической активностью. Разработка новых покрытий для суперсплавов будет активно продолжаться и в будущем. Вероятно, более интенсивно будут вестись работы по созданию надежных ТЗБП для лопастей турбинных лопаток. В связи с постоянным повышением рабочих температур турбин будут требоваться все более стойкие к окислению покрытия со все более высокой термоусталостной прочностью, а появление больших стационарных турбин, потребляющих извлекаемое из угля топливо, может потребовать создания вообще новых типов покрытий. Будут развиваться новые технологические процессы, такие как лазерное оплавление и плакирование или ионная металлизация распылением, но в то же время методы физического осаждения из паровой фазы с испарением электронным пучком, плазменного напыления при низком давлении и нанесения алюминидов диффузионным осаждением из засыпок, вероятнее всего, останутся основными промышленными процессами нанесения покрытий. И в будущем большое внимание будет уделяться оптимизации системы покрытие/подложка с целью достижения максимального защитного эффекта при минимальном влиянии на механические свойства подложки. Это будет стимулировать применение в качестве подложки материалов новых классов, таких как упрочненные волокнами суперсплавы, сплавы, упрочненные дисперсными оксидами, и т.д., что, в свою очередь, потребует, чтобы взаимодействие подложки с покрытием не влияло иа стабильность упрочняющих фаз. И, наконеп, такое же, если не большее, внимание должно уделяться проблеме испытания всех вновь разработанных покрытий. Особенно это относится к случаю относительно хрупких покрытий, таких как ТЗБП, когда термомеханические циклические испытания, применяемые для оценки циклической стойкости покрытий, должны быть как можно более близкими к реальности и, в то же время не быть чересчур жесткими, что может свести на нет все возможные преимущества таких испытаний. Как всегда, окончательное заключение о пригодности той или иной системы покрытия будет получено лишь после натурных испытаний в реальных условиях эксплуатации двигателя в рабочем режиме. Часть 5. МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ Глава 14. ВЫПЛАВКА И РАФИНИРОВАНИЕ Л.В.Лербье {Louis WXherbier, Cytemp Specialty steel Division, Pennsylvania) 14.1. Основные предпосылки За прошедшие 40 лет усложнился химический состав суперсплавов, предназначенных для изготовления наиболее ответственных деталей газовой турбины, и получили применение все более совершенные и многоплановые производственные процессы их производства и обработки. Действительно, 1980-е гг. часто вспоминают, как Век обработки . Есть, однако, технологический процесс, от которого зависит все остальное, - это выплавка. Работоспособность газотурбинного двигателя, определяемая качеством образующих его деталей, в высшей степени зависит от исходных качеств слитка. Процессы выплавки- это основа, предопределяюшая возможность обеспечить высшее качество для дисков, валов, лопаток, камер сгорания и других ответственных деталей. Никакое легирование, управляемая ковка или усовершенствованная термическая обработка не смогут обеспечить производство надежной детали из некачественного слитка. Процесс или процессы выплавки были и останутся основным определяющим этапом в технологии производства суперсплавов Первые суперсплавы, которые в сущности были разновидностью аустенитных нержавеющих сталей, успешно выплавляли в электродуговых печах. Когда обнаружили, что добавки элементов, отличающихся высокой химической активностью, способны улучшить прочность при повышенных температурах, потребовалась разработка технологических приемов и оборудования для вакуумной индукционной выплавки; в 1950-х гг. наибольший вклад в это дело внесли General Electric Company , Special Metals и Universal Cyclops . Возросшая потребность в суперсплавах и появление усовершенствованного вакуумного оборудования стали причиной 122 применения более крупных печей для вакуумной индукционной выплавки и производства более крупных слитков. Благодаря такой выплавке стало возможным изготовление более прочных и, следовательно, интенсивнее легированных материалов; но они тут же стали оказывать сопротивление человеческим желаниям, обнаружив высокую склонность к макро- и микросег-регациям в условиях статической разливки (в неподвижные изложницы). Это мешало немедленному использованию таких сплавов и вызвало к жизни приемы, которые сегодня известны, как дуплекс процесс { duplexing); в этих случаях отливки вакуумной дуговой выплавки используют в качестве расходуемого электрода в процессе вакуумного электродугового переплава или подвергают электрошлаковому переплаву. Подобное комбинирование процессов выплавки сводило к минимуму упомянутые кристаллизационные проблемы. Большинство суперсплавов производят, комбинируя вакуумную индукционную выплавку с электродуговым или с электрошлаковым переплавом, - приемы, разработанные в 1950-х и 1960-х гг. Процессы переплава были усовершенствованы; управление ими позволило добиться хороших резу.льтатов в ограничении макросегрегации и снижении микросегрегации. Поскольку конструкторы двигателей требовали все новых улучшений качества, металлурги добились большей чистоты сплавов (ибо было показано, что повышение чистоты ведет к явному улучшению надежности вращающихся деталей). Сейчас, чтобы еще успешнее управлять главными процессами выплавки, стремятся выяснить возможности двойного вакуумного электродугового переплава с расходуемым электродом, а также рафинирования путем электронно-лучевого переплава на холодном поду или плазменного переплава. Это новые разработки, они сочетают различные процессы выплавки чтобы достичь максимально высокого качества продукции. Рис. 14.1 иллюстрирует взаимосвязь главных методов выплавки при производстве суперсплавов, а также некоторых наиболее перспективных разработок в этой области. Основными процессами были и остаются плавки вакуумно-индукционная (ВИП, VIM) и электродуговая (ЭДП, НЕМ) в сочетании с аргон-кислородной декарбюризацией (АКД, AOD). Метод ВИП применяют для выплавки большинства супер-cnjjaBOB, прежде всего стареющих никелевых, содержащих значительные количества химически активных элементов. Су-  ESR VADER Рис.14.1. Взаимозависимость и взаимосвязь процессов выплавки суперсплава-1 - слиток; 2 - порошок; 3 - электроды переплавы другого типа, такие как твердые растворы на никелевой, железо-никелевой или кобальтовой основе, можно производить, сочетая процесс электродуговой выплавки с аргон-кислородной декарбюризацией. Главные процессы переплава^- вакуумный электродуговой (ВДП, VAR) и электрошлаковый (ЭШП, ESR). В настоящее время проявляют интерес к процессу рафинирования методом электронно-лучевого переплава на холодном поду (ЭЛХПР, EBCHR), сулящему повышение чистоты продукта, и к вакуумному двухэлектродному электродуговому переплаву (ВДДП, VADER) - длля измельчения зерна в микроструктуре отливок. Процессы выплавки в различных сочетаниях, представленных на рис. 14.1, мы рассмотрим более подробно в соответствующих разделах данной главы. Сводка процессов вьшлавки ряда хорошо известных суперсплавов приведена в табл. 14.1 [2]. Один из главных процессов, вакуумную индукционную плавку, можно использовать для производства разнообразной литейной продукции. Основной ее вид - электроды, предназначенные для вакуумного электродугового или электрошлакового переплава, и, в небольшом количестве, - для двойного вакуумного электродугового переплава. Можно производить и 124 Таблица 14.1. Основные яроцессы, используемые при выплавке суперсплавов Процесс Назначение продукта ВИП В-1900, 713С, MAR-M 246, R-41, IN-718, IN-100, R-95 ВИП/ВДП IN-718, Waspaloy, IN-901, R-41, А-286, и-700, и-500, D-979 ВИП/ЭШП НХ, Н-188, N-155, L-605, IN-625, А-286 ЭДП/ВДП НХ, L-605, N-155 ЭДП/ЭШП IN-625, А-286, S-816 В большинстве случаев используют для переплава с последующим изготовлением различных отливок или для распыления В основном используют при производстве заготовок для ковки и проката Главным образом получают плоские слитки-слябы для последующего проката Обычно применяют при производстве проката в виде прутков или плоских изделий (в целях экономии) простые слитки, но их выпускают в минимальных количествах, главным образом в виде слябов для получения плоского проката или заготовок, используемых при производстве изделий методом литья по выплавляемым моделям. Материал, полученный путем вакуумной индукционной плавки, можно также распылять, получая порошок, или подвергать рафинированию методом электронно-лучевого переплава на холодном поду, чтобы улучшить качество готовой продукции за счет снижения склонности к образованию сегрегации и/или повышения чистоты. Другой главный процесс для производства суперсплавов, электродуговую плавку в сочетании с аргон-кислородной декарбюризацией, также используют для получения слитков и электродов. Объем прямого производства слитков ограничен, подавляющее количество материала выходит в виде электродов для последующего переплава. После переплава все слитки получают в круглом сечении; исключение составляет только электрошлаковый переплав, пригодный для производства и круглых отливок, и слябов. Переплавленный материал подвергают ковке, прокатке или различным видам горячей деформационной обработки для получения полуфабрикатов в виде сутунки, слябов или прутков. Нередко из плоских слитков, полученных после электрошлакового переплава, готовят листы, полосы и плиты. Ясно, что для выплавки суперсплавов существует довольно много экономичных процессов, нередко они используются в рациональных комбинациях и позволяют получить продукцию высокой надежности. Их отличает универсальность и многоплановость. В последующих разделах данной главы нам предстоит рассмотреть эти процессы применительно к оборудованию и технологическим операциям, металлургическим реакциям, преимуществам и ограничениям, а также основным н правлениям развития, которые диктуются современными будущими требованиями к материалам. 14.2. Основные процессы выплавки Вакуумная индукционная плавка Оборудование и технологические операции. Вакуумная индук-< ционная плавка- это метод, при котором просто используют] индукционную печь, поместив ее для этого в вакуумную кач меру и обеспечив возможность без нарушения вакуума выпус| кать металл из печи и осуществлять его заливку в соответствующие формы. Если не принимать в расчет необходимост! применения специальной облицовки (футеровки), способной работать в условиях вакуума, а также устройств для дистанционного управления, то окажется, что операция выплав ки очень мало отличается от таковой в условиях открыто выплавки в высокочастотной индукционной печи. Емкость вакуумных индукционных плавильных печей колеблется в диапазоне от 1 до 60 т, но главные их составные части по существу остаются неизменными. Устройство печи для подобного производства представлено схематически naf рис. 14.2. Печь помещена в водоохлаждаемый металлический  Рис.14.2. Схема вакуумно-индук-ционной плавильной печи: 1 - загрузочный колокол; 2 - индукционная печь; 3 - вакуумные камеры; 4 - желоб; 5 - ковш; б -изложница контейнер, размеры и форма которого определяются требованиями производства. Сегодня большинство крупномасштабных печей представляет собой трехкамерный агрегат. В одной из камер помещена сама печь, в другой- изложницы и механизмы для управления ими, а в третьей- устройства для загрузки шихтовых материалов. Система вакуумирования малых печей состоит из механических форвакуумных насосов, понижающих давление в камере от атмосферного до 1 мм рт. ст., и диффузионных насосов эжекторного типа, понижающих давление до рабочего диапазона, близкого к 10 мм рт. ст. При переходе к более крупным печам используют паровые эжекторы, справляющиеся с большей газовой нагрузкой; в таких агрегатах не редкость установка из сдвоенной шести-ступенчатой системы насосов. Фактор слеживания шихтовых материалов не позволяет заранее, до начала плавки загружать единовременно полностью всю шихту. Поэтому требуются устройства, позволяющие вводить главные легирующие добавки непосредственно в процессе плавки без нарушения вакуума. Легче всего этого достигают с помощью отдельной вакуумной камеры, из которой и производят засыпку шихтовых материалов. Для работы с малыми печами эта операция не составляет серьезной проблемы. Но для крупных печей, снабженных загрузочными устройствами разнообразной конструкции, скорость засыпки шихты оказывается очень важным фактором, поскольку должна быть согласована со скоростью плавления, присущей данной индукционной системе. При изготовлении большинства суперсплавов требуется комплексное управление содержанием нескольких (от 8 до 20) элементов с целью удержать его в узких пределах или не выпустить за максимальный допустимый уровень. Чтобы выполнить эти требования, необходимы крайняя аккуратность в расчетах шихты и приготовлении навесок, высококвалифицированная прогнозная оценка степени удержания различных элементов в готовом сплаве. Содержание многих легирующих элементов, например углерода, циркония и бора должно быть весьма малым, и его по различным причинам также нужно поддерживать в заданных узких пределах. При составлении шихты очень важно правильно подобрать соотношение первичного шихтового материала, лома и возврата (данного сплава, пущенного в переплав). Это одно из критических условий успеха в достижении заданного состава сплава. 1 ... 3 4 5 6 7 8 9 ... 19 |

|

|