|

|

|

Навигация

|

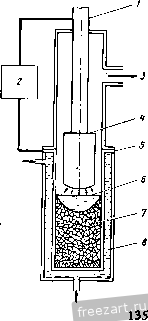

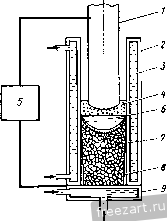

Главная » Мануалы обработка и рециркуляция лома стала самостоятельным видом промышленной и коммерческой деятельности. Занятые ею лица по определенной методике собирают, чистят и подвергают специальной упаковке лом суперсплавов, предназна ченный для использования при вакуумной индукционной плав ке. Предприятия, выплавляюшие суперсплавы, сами тщательно сортируют и многократно используют лом. Некоторые из них даже подвергают свой лом предварительному рафинированию, чтобы перевести его в состояние наиболее пригодное для шихтовки. Лом очень тщательно дозируют, когда смешивают с компонентами первичного использования при составлении шихты; а при изготовлении сплавов, предназначенных для некоторых особо ответственных деталей газовой турбины, вводят специальные ограничения на количество употребляемого лома. Мероприятия по регулированию качества предус- матривают обязательную выборочную проверку лома и вакуумную плавку его представительных образцов. Эти требования привели к тому, что производители лома разработали оборудование с разнообразными и очень высокими характеристиками в отношении выплавки и химического анализа материалов. К числу первичных шихтовых материалов относятся электролитический никель, железо, ниобий, хром, кобальт и марганец, а также армко-железо, никелевые окатыши и скругленные обрезки вольфрама и молибдена. Используют и некоторые ферросплавы, позволяющие сохранить в плавке достаточно большое содержание железа [2]. При вакуумной выплавке применяют главным образом феррохром, ферромолибден и феррониобий. В определенных случаях удается пользоваться прессованными и спеченными металлическими брикетами, например брикетами молибдена. Почти никогда не применяют для шихтовки рыхлые порошки, поскольку есть опасность дополнительных (непредсказуемых) потерь с недопустимым нарушением заданного химического состава, а также потенциальная опасность повредить механические вакуумные насосы. Выбор сырьевых материалов и практические мероприятия по выполнению плавки определяются техническими и экономическими задачами, которые должны быть решены с помощью данного выплавляемого материала. Типичная плавильная практика заключается прежде всего в откачке системы до нужного вакуума и достижения удовлетворительной скорости 128 натекания. Затем включают питание и начинается плавка. Если исходную шихту готовят из чистых шихтовых материалов, в нее вводят элементы с невысокой химической активностью и углерод в количестве, достаточном для раскисления шихты в процессе расплавления. Если шихта приготовлена из лома, ее компоненты должны присутствовать в соотношениях, обеспечивающих заданный конечный химический состав сплава, а количество лома, содержащего химически активные элементы, должно быть тщательно дозировано. Если предстоит смешанная плавка (чистые компоненты и лом), надо предусмотреть присутствие в шихте химически активных элементов. Основа, образованная чистыми компонентами, должна быть отрафинирована до введения очищенного лома, вслед за этим можно вводить легирующие элементы. Постоянная проверка скорости натекания позволяет оценить, как развиваются и завершаются реакции раскисления и рафинирования. Когда рафинирование расплавленной основы завершено, добавляют летучие элементы. Чтобы улучшить условия восстановления, можно воспользоваться инертным газом, вводя его под некоторым парциальным давлением. Чтобы убедиться в соответствии состава плавки заданному паспортному составу, отбирают соответствующие химические пробы. Обычно для очень точной доводки состава практикуют добавление легирующих малыми порциями. После того как температура расплава приведена к уровню разливки, приступают к выпуску металла. В зависимости от размера печи конечный продукт выплавки может меняться от крупных электродов, предназначенных для вакуумного электродугового или электрошлакового переплава, до маломерных отливок, соответствующих широкому ассортименту изделий точного литья. Металлургические реакции. При вакуумной индукционной плавке раскисления достигают главным образом с помощью углерода, присутствующего в шихте и вступающего в реакцию с кислородом. При этом образуется газообразная окись углерода, удаляемая в результате вакуумирования системы [З]. Стадия этого бурного углеродного кипения постепенно переходит в стадию десорбции, на которой давления СО уже не достаточно для зарождения пузырьков. Поэтому теперь СО будет образовываться только на поверхности расплава и десорбироваться с нее в вакуумируемое пространст- 5 Зак. 1092 129 во. Окончательное содержание кислорода зависит от продолжительности стадии десорбции и стойкости материалов тигля. В описанном режиме можно снижать содержание кислорода до 0,002 % (по массе) (20 частиц на млн.). При отсутствии сильных нитридообразователей и тщательном отборе сырьевых материалов для основной шихты удаление азота происходит на стадии интенсивного углеродного кипения ; затем интенсивность выхода азота снижается и достигает некоторого установившегося уровня. Растворимость азота в расплавах невелика, но суперсплавы часто содержат хром, алюминий, титан, ниобий и ванадий, эти элементы образуют стойкие нитриды и очень затрудняют удаление азота путем вакуумирования. Содержание азота в суперсплавах поддерживают на уровне, меньшем 0,009 % (по массе). Дальнейшее снижение этого уровня требует более длительных обработок, и это уже непрактично. Теоретическими расчетами показано, что сера не должна испаряться при вакуумировании. Ее устранения можно достигать через посредство летучих соединений, но реакции их образования идут чрезвычайно медленно. Повышение скорости десульфурации происходит при снижении содержания кислорода. Очень действенно применение извести (СаО), однако сильное сокращение долговечности огнеупоров, вторичное восстановление серы и наличие шлакового слоя, который является действенным барьером для рафинирования, делает такой способ десульфурации непривлекательным в условиях вакуумной индукционной плавки [4]. Эффективным средством удаления серы оказались добавки марганца и редких земель. Однако необходимо тщательно регулировать и снижать остаточную концентрацию этих элементов в сплаве, чтобы предотвратить их нежелательное влияние на горячую деформируемость или прочие механические свойства. Вакуумная индукционная плавка идеальна для удаления таких малых вредных примесей, как свинец, селен, медь, висмут и теллур, эти примеси обладают высоким давлением пара. Индукционное перемешивание выносит элементы, участвующие в реакциях, на поверхность раздела расплав-вакуум, где и могут происходить реакции рафинирования. К счастью, сравнительно высоким давлением паров отличается большинство малых вредных примесей, так что дистилляция по ним в условиях вакуумной плавки проходит успешно. Такие малые 130 примеси, как мышьяк, олово и сурьма, удалить вакуумирова-нием не удается, так что регулировать их содержание опять-таки приходится тщательным подбором шихтовых материалов. Постоянные неприятности возникают из-за попадания кислорода (или оксидов) в расплав вследствие его реакций с огнеупорной футеровкой печи. Металл, выплавляемый вакуумным индукционным методом, может захватывать значительное количество кислорода в результате диссоциации (разложения) огнеупоров. Затем этот кислород вступает в реакцию с активными элементами в расплаве и образует первичные оксидные включения. Один из подходов к снижению масштабов разложения огнеупоров и сопровождающего этот распад захвата кислорода и металлов жидким сплавом заключается в том, чтобы использовать самые стойкие из существующих огнеупоров. Однако и у самых стойких есть свои недостатки. Поэтому практически во всех плавильных установках в качестве огнеупоров продолжают использовать MgO, ZrOj, AI2O3 и их смеси. Единственным решением этой проблемы сегодня является следование наиболее удачной и успешной практике. Это значит, что надо сводить к минимуму длительность контакта с расплавленным металлом при высоких температурах, избегать присутствия коррозионно-активных слоев и пленок, пользоваться плотными кирпичными кладками и тщательно выбирать огнеупоры только высокого качества и высокой плотности. Плавка в электропечах Оборудование и процедуры. Выплавка с помощью электрических печей представляет собой основной метод производства нержавеющих и специальных легированных сталей, а также отдельных суперсплавов. Используя некоторые виды лома и сырьевых материалов, при такой выплавке получают высококачественную продукцию. Печь состоит из огнеупорной оболочки, в которую загружают шихту; последнюю нагревают с помощью электрической дуги, возникающей между шихтой и графитовыми электродами. Добавляют флюсы, чтобы удалять примеси и восстанавливать легирующие элементы в жидком шлаке, покрывающем ванну. Примеси выводят в виде газов или с жидким шлаком. Расплавленный металл разливают в слитки, предназначенные для последующей обработки давле-5 131 нием, или для использования в качестве электродов при переплаве с целью дальнейшего рафинирования и/или получения новых слитков с улучшенной структурой. Сама по себе выплавка в электродуговых печах не обеспечивает суперсплавам качества, которого требуют особо ответственные изделия. В сочетании с аргон-кислородной декарбюризацией этот метод вьшлавки может в некоторых случаях обеспечить свойства, необходимые для дальнейшего переплава. Метод аргон-кислородной декарбюризации был разработан как приложение к процессу выплавки в электродуговой печи. После окончания выплавки расплавленный металл с помощью разливочного ковша переносят в сосуд для аргон-кислородной декарбюризации, где производят рафинирование и окончательную доводку сплава до заданного химического состава в соответствующих оптимальных условиях. Поместив расплав в сосуд, к нему добавляют известь и начинают углеродную продувку (ее начинают смесью аргона с кислородом в отношений один к трем). Смесь вдувают через сопла, расположенные в боковой стенке поблизости от дна сосуда. При обработке сплавов некоторых марок вместо аргона можно применять азот. Продолжительность продувки и соотношение газов в смеси на различных стадиях процесса определяют в соответствии с исходным составом расплава, интенсивностью вывода углерода, заданными температурами. В процессе продувки газы вступают в тесный контакт с расплавом по всему объему последнего и вызывают перекатывающее движение и промывку шлака и металла. В отношении нержавеющих сталей аргон-кислородная де-карбюризация особенно благоприятна, поскольку приводит к окислению преимущественно углерода, а не хрома. Причина в том, что парциальное давление СО оказывается все время пониженным, коль скоро образование СО происходит в присутствии аргона. Почти полного восстановления хрома и других окисленных элементов из шлака достигают в результате введения добавок кремния и извести в совокупности с перемешиванием расплава потоками вдуваемого аргона. После выполнения последнего анализа на химический состав проверяют соответствие температуры условиям вьшуска и плавку выпускают. Подобно аргон-кислородному методу, вакуум-кислородная декарбюризация смещает равновесие в конкурентном стрем-132 лении хрома и углерода к окислению в пользу окисления последнего. Причина вновь в понижении парциального давления СО, но в данном случае - благодаря вакууму. Обычно кислород поддувают на поверхность ванны при сохранении вакуума, чтобы вызвать усиленную декарбюризацию. Иногда используют вспомогательные средства для подогрева ванны. Еще одно видоизменение процесса - пробулькивание аргона сквозь ванну с помощью пористой пробки в процессе и после кислородного наддува, опять-таки без снятия вакуума. Однако при производстве большинства хромсодержаших сплавов дуплекс-процесс с использованием электродуговой печи определенно ориентирован на аргон-кислородную декарбюризацию. А вакуум-кислородный процесс часто может быть полезен в тех случаях, когда требуется низкое содержание водорода или необычно низкий уровень совместного содержания углерода и азота. Преимущества и недостатки Вакуумная индукционная плавка. Преимуществом этого вида вьшлавки является то, что он лучше всех остальных известных методов позволяет управлять химическим составом в части сохранения нужных легирующих добавок и удаления нежелательных примесей. Расплав не контактирует с атмосферным водородом, кислородом и азотом. Из-за низкого давления некоторые реакции идут быстрее или достигают своего полного развития с большей вероятностью, нежели при атмосферном давлении. Индукционное перемешивание помимо гомогенизации расплава непрерывно переносит химически активные элементы на поверхность раздела расплав-вакуум, где и совершаются необходимые реакции рафинирования. Происходит активное улетучивание газообразных и малых примесей; это улучшает механические свойства большинства суперсплавов. У вакуумно-индукционного способа вьшлавки есть недостатки, которые заставляют на пути к конечному продукту осуществлять операции дополнительного переплава. Это приходится делать главным образом с целью понизить степень сегрегации компонентов сплава и улучшить структуру слитка, управляя ее формированием в процессе кристаллизации. Другая проблема - эрозия огнеупоров; их реакция с распла- BOM может отрицательно сказаться на чистоте последнего из-за роста концентрации оксидных включений. Электродуговая плавка и аргон-кислородная декарбюризация Главное преимущество этого дуплекс-процесса заключаемся том, что он позволяет использовать феррохром с повышенным содержанием углерода (шихтовый хром). В результате такого сочетания повышается качество металла, выплавленного в электродуговой печи, снижается стоимость слитков, повышается производительность. И все это не только благодаря декарбюризация, ибо процесс позволяет получать слитки с пониженным содержанием серы, азота, водорода и кислорода. Активное перемешивание обеспечивает полный и тесный контакт металла со шлаком, создавая этим техническую основу для устранения указанных нежелательных примесей. В результате стали получаются чище, а более высокая внутренняя чистота (измеренная в соответствии со стандартами на микрозагрязненность) обусловливает улучшенную деформируе-ч мость, качество поверхности и коррозионную стойкость. Од- породность плавки по химическому составу обеспечена высокоэффективным перемешиванием под действием инжектируемых газов. Указанные возможности управлять процессом и добиваться однородности продукта позволяют очень точно проектировать химический состав материалов, предназначенных для тех или иных видов специального назначения. По отношению к выплавке суперсплавов рассматриваемый дуплекс-процесс обладает тем недостатком, что не позволяет эффективно регулировать содержание химически активных элементов из-за открытости расплава воздействию воздушной атмосферы. Поэтому процесс не приемлем для производства суперсплавов, в которых необходимо сохранять и тщательно дозировать высокие концентрации химически активных элементов или обеспечивать низкое содержание газовых примесей. Другое ограничение, также связанное со спецификой суперсплавов, - это ограниченная долговечность огнеупоров; это затруднение требует ряда практических защитных мер, коль скоро речь идет о производстве суперсплавов. 14.3. Процессы переплава( и рафинирования Вакуумный электродуговой переплав Оборудование и процедуры. Задача этого самого старого промышленного процесса переплава заключается в том, чтобы производить высококачественные слитки, управляя их затвердеванием и повышая чистоту. Рынок, созданный газотурбинным двигателем в 1950-х гг.,дал толчок развитию данного процесса, поскольку преимущества вакуумной очистки и кристаллизации с принудительным охлаждением стали очевидными. Продолжающийся рост рынка суперсплавов в сочетании с постоянным усовершенствованием процесса сделали его главным процессом переплава в мире. Исходным материалом служит литой и кованый электрод, полученный в результате предшествующего процесса (плавки в электродуговой печи с последующей аргон-кислородной декарбюризацией или в вакуумной индукционной плавке). Схема процесса представлена на рис. 14.3. Слиток постепенно вырастает в водоохлаждаемой медной изложнице, по мере того как электрод медленно оплавляется. Необходимое тепло поставляется электроэнергией. Постоянный ток подают от печи для вакуумно-дугового Рис.14.3. Схема переплава: 1 - держатель; 2 - источник электроэнергии; 3 - вакуумная система; 4 - электрод; 5 - тигель; 6 - металлическая ванна; 7 - затвердевший слиток; 8 - водяное охлаждение  выпрямителей при измеряемом напряжении от 20 до 30 В, соответствующем рабочему току от 5000 до 30000 А. Обычно используют прямую зависимость с отрицательным полюсом на электроде и положительным на массе тигля. Плавку, как правило, ведут под вакуумом, но при необходимости может быть использовано некоторое парциальное давление азота или аргона, чтобы сохранить в материале элемент газовый или обладающий высокой упругостью пара. Вакуумная электродуговая плавка обычно начинается с удара дугой по небольшому объему металлической стружки, помещенной на поду изложницы. По мере того как прогрессирует плавление, подаваемую мощность увеличивают до некоторого заданного уровня, определяемого необходимой скоростью плавления. Условия, определяющие скорости плавления и кристаллизации слитка, устанавливают в зависимости от типа сплава и размеров слитка. Скорость затвердевания сушественно ниже, чем в случае обычной статической кристаллизации в связи с необходимостью предотвращать ликвацию. Перед окончанием плавки мощность постепенно снижают, чтобы сформировать прибыльную часть и свести к минимуму размер усадочной раковины. По завершении плавки дают охладиться всему узлу и извлекают его из плавильной установки; затем изложницу стягивают со слитка. В зависимости от типа сплава и размера слитка охлаждение может производиться либо на воздухе, либо замедленно, либо в режиме отжига. Главными компонентами установки для вакуумного электродугового переплава являются источник энергии, тигельный агрегат, вакуумные насосы и система управления [5]. В качестве источников электроэнергии могут быть использованы и дроссели насыщения, и кремниевые выпрямители. В любом случае цель заключается в том, чтобы обеспечить работу печи на максимальном желаемом энергетическом уровне при непременно стабильных характеристиках дуги. Очень часто плавление развивается в условиях близких или соответствующих режиму короткого замыкания, и система должна быть способна устранить этот мгновенно возникший режим короткого замыкания, восстановить дугу и вернуть к дейст- вию заданный режим работы агрегата. У большинства установок вакуумно-дугового переплава! механические насосы при содействии вентиляторных! 136 устройств понижают давление примерно до 200-500 мкм^ после чего вступают диффузионные насосы и снижают давление до уровня 1-5 мкм, соответствующего условиям плавки. Такая последовательность событий обычно поддерживается автоматически, так что газы, освобождающиеся в процессе плавки, могут быть должным образом эвакуированы. Слишком газящие электроды могут подчас перегрузить систему откачки и дестабилизировать дугу, вызвав эффект свечения , способный снизить качество конечного продукта. Важным аспектом управления процессом является поддержание постоянной заданной длины дугового промежутка между электродом и слитком [6]. От величины дугового промежутка существенно зависят тепловые потери, форма ванны и качество поверхности слитка. Следовательно, приводной механизм электрода должен быть настолько чувствительным, чтобы поддерживать необходимую длину дугового промежутка и предотвращать внезапные изменения в положении электрода. Обычно в процессе плавки длину дугового зазора поддерживают на уровне 19 мм или менее. Часто при таком режиме металлические капельки образуют мостик между электродом и слитком. Падение напряжения, сопровождающее возникновение такого мостика , известно как капельное замыкание ( drip-short ); когда это падение напряжения должным образом настроено на временные и частотные характеристики управляющей системы, оно становится самой употребительной мерой для длины дуги при коротких дуговых промежутках. Итак, вакуумно-дуговой переплав может оказаться нестабильным процессом; обычно его ведут в режиме управляемого короткозамкнутого койтура, но он может быть очень чувствительным к качеству электрода, колебаниям давления и устойчивости управляющей системы. Еще два фактора, которые приходится регулировать при вакуумно-дуговой плавке, - это эффекты магнитного поля и упомянутая скорость плавления электрода. Поскольку в установке использован постоянный ток, возникновение сильных магнитных полей нельзя считать необычным явлением. Эти поля могут концентрироваться поддерживающей стальной рамой и взаимодействовать с током в расплавленной ванне, вызывая перемещение жидкого металла и влияя на стабильность дуги. И то, и другое явление может стать причиной возникновения кристаллизационных дефектов. Принимают все возможные меры для создания таких конструкций печей, при ] которых ток распределяется коаксиально, а магнитные поля ослабляются до минимального уровня. Важность скорости плавления электрода как меры скорое-. ти кристаллизации слитка признали давно, однако попытки управлять ею, измеряя перемещение электрода, оказались j неэффективными и ненадежными. Сначала управлять плавлени-; ем пытались, регулируя положение электрода по возникновению капельного замыкания , затем путем воздействия на скорость выгорания электрода изменением силы тока; руко-; водством к этому изменению служили измерения веса электрода с помощью силоизмерительной ячейки. При таком подходе основные трудности возникали из-за неравномерной: плотности материала (т.е. из-за усадочной раковины), это состояние часто имеет место у литых электродов. При ваку-1 умной индукционной выплавке не удается получать электроды! с надежно обработанной прибылью, - слишком малый диаметр' и большая длина отливки чреваты значительной усадкой, - усадочной раковиной и пористостью. Чтобы решить проблему управления скоростью плавления, большинство установок ва-; куумно-дугового переплава оборудовали силоизмерительными j устройствами, которые непосредственно измеряют массу! электрода. Металлургические реакции. Суперсплавы имеют сложный'! химический состав и часто содержат до 20 легирующих эле- [ ментов. Надежность этих материалов в высшей степени зависит от того, насколько содержание каждого из них отвечает; оптимальному. Следовательно, возникает вопрос, насколько сильно вакуумно-дуговой переплав изменяет химический состав исходного (после вакуумной индукционной плавки) электрода. Многолетний опыт показал, что вакуумно-дуговбй переплав оказывает очень малое или вовсе не оказывает влияния на содержание основных легирующих элементов суперсплава. Проводили углубленный химический анализ слитков, полученных в результате вакуумно-дугового переплава (при анализе учитывали и содержание и распределение химических элементов в структуре слитка). Было показано, что главные компоненты - никель, хром, молибден, вольфрам и ниобий присутствуют в заданных концентрациях и равномерно распределены в объеме слитка. Анализ на элементы с большей химической активностью - алюминий и титан, а также эле-138 менты, присутствующие в минимальных количествах, - кремний, сера, фосфор, дал аналогичные результаты, их содержание после вакуумно-дугового переплава изменялось незначительно. Вакуумно-дуговой переплав осуществляется под вакуумом, поэтому нельзя забывать о возможных потерях элементов с высокой упругостью пара. Однако многие из этих элементов представляют собой сорные примеси , способные, если присутствуют в достаточных количествах, оказывать пагубное влияние на свойства сплава; иными словами, удаление таких элементов, как свинец, висмут, олово, мышьяк и цинк, является благоприятным событием. Но опасность потерь в таких летучих элементах, как марганец и медь в сплавах, где их содержание строго определено, требует некоторых изменений в практике вакуумно-дугового переплава. В этих случаях плавку, ведут под некоторым парциальным давлением азота или аргона, либо заблаговременно оптимизируют исходный химический состав электрода. Важно понимать, что вакуумно-дуговой переплав не был предназначен для удаления летучих элементов. Следует помнить и то, что эти элементы, даже если они полезны в том или ином отношении, понижают стабильность дуги. Когда же они образуют мощный конденсат на стенках изложницы, происходит серьезное ухудшение качества поверхности слитков. Считается, что газовые примеси (кислород, водород и в некоторых случаях азот), присутствующие в составе суперсплавов и сталей после переплава, оказывают вредное влияние на свойства этих материалов. К счастью, вакуумно-дуговой переплав дает превосходную Возможность понизить содержание этих примесей, особенно содержание кислорода и водорода. Выделение СО в условиях вакуумно-дугового переплава играет сложную и не вполне понятную роль, правда некоторое раскисление углерода должно приводить к снижению концентрации кислорода в сплаве. Водород, благодаря своей химической природе и условиям плавки, удаляется легко. Азот тоже удается удалять, однако не в столь большой степени, как остальные два газа. Образование стойких нитридов мешает удалению большого количества (или вообще предотвращает удаление) азота в газообразном состоянии. Вывод азота из суперсплавов в процессе вакуумно-дугового переплава связан с флотацией нитридов на поверхность жид- кой ванны и, следовательно, постепенным их отходои^ к поверхности слитка. Включения наличествовали в материалах вакуумно-дугового переплава с самого начала его применения; они присутствуют в настоящее время и будут присутствовать в будущем. Вообще говоря, эти включения нежелательны, ибо было показано их вредное влияние на свойства материала. Это стало особенно ясно недавно, после того как обнаружили ухудшение характеристик малоцикловой усталости материалов, загрязненных включениями. Опыт показывает, что с применением вакуумно-дугового переплава чистота материалов по включениям все-таки улучшается. Однако некоторые крупные включения, появившиеся в материале еще на стадиях изготовления электрода, в ряде случаев могут быть обнаружены. Поскольку металл лишь кратковременно подвергается воздействию низкого давления и высокой температуры, большинство включений оксидного типа, по-видимому, скорее физически удаляется на поверхность ванны, нежели исчезает за счет диссоциации оксидов. Полагают, что флотируемые оксидные включения в конечном счете перемещаются на край ванны в зону, известную под названием корона . Обнаружили, что эта зона представляет собой скопления у стенок изложницы и содержит агломерированные массы из оксидных и нитридных включений. Хотя очистительная роль вакуумно-дугового переплава по отношению к включениям является признанной, этот процесс не излечивает полностью от всех загрязнений, так что степень улучшения чистоты по-прежнему остается функцией чистоты исходных электродов. Особый случай представляют сульфидные включения. В процессе вакуумно-дугового переплава сера не устраняется, поэтому проблему приходится решать путем оптимального отбора сырьевых материалов прежде всего в процессе вакуумной индукционной вьшлавки. Задача заключается в сохранении содержания серы в олектродах на уровне настолько низком, чтобы предотвратить ее вредное влияние на свойства конечного материала, особенно на высокотемпературную пластичность. Разработаны некоторые процессы, направленные на снижение уровня серы в процессе вакуумной индукционной вьшлавки, однако наилучшей процедурой все-таки представляется отбор низкосернистого сырья и/или связы-140 вания серы последующими добавками типа магния или различных редкоземельных элементов. Электрошлаковый переплав Оборудование и процедуры. Задача электрощлакового переплава заключается в производстве высококачественного материала путем химической очистки и управляемой кристаллизации. Сведения о процессе появлялись, начиная с 1930-х гг. Однако лишь в конце 1950-х возникло ограниченное производство (единственное предприятие), и на рынке газотурбинных материалов появился продукт, альтернативный продукту вакуумно-дугового переплава. Успех был малозначительным, и дальнейшее развитие событий стало известным в середине 1960-х в виде работ, выполненных в России. Но только к концу 1960-х - началу 1970-х процесс электрошлакового переплава стал жизнеспособным методом производства суперсплавов. С тех пор значение и масштабы применения процесса возрастали; большая часть этого производства, примерно две трети, сосредоточена в бывшем Советском Союзе. Схематически процесс электрошлакового переплава изображен на рис. 14.4. Он заключается в создании слитка в результате переплава литого или кованого электрода, погруженного в расплавленный шлак. Необходимое тепло поставляется электроэнергией. Обычно плавку выполняют в воздушной среде. Слиток постепенно вырастает в водоохлаж- Рис.14.4. Схема печи для электрошлакового переплава: 1 - электрод; 2 - тигель; 3 - водяное охлаждение; 4 - шлаковая ванна; 5 - источник электроэнергии, трансформатор или выпрямитель; 6 - металлическая ванна; 7 - твердый слиток; 8 - шлаковая оболочка; 9 - поддон  даемой медной изложнице по мере того, как электрод медленно оплавляется в расплавленном шлаке. Выделение тепла контролируется электросопротивлением шлака. Источник энергии в данном процессе универсальный, может быть использован постоянный ток с прямой или обрашенной полярностью, а также однофазный или многофазный переменный ток. Чтобы повысить качество продукта, наиболее современные печи эксплуатируют как установку однофазного переменного тока. Обычно используют переменный ток с напряжением 40-50 В и силой от 5000 до 30000 А. Процесс электрошлакового переплава запускают, наливая горячий жидкий шлак в медный тигель или зажигая электрическую дугу между электродом и металлической стружкой на подине изложнице и расплавляя тем самым первые порции шлака, помешенного в изложнице. Эти две процедуры известны соответственно как старт с горячим и холодным шлаком; обе они используются в промышленных установках в условиях промышленного производства. Плавку проводят при регулируемом напряжении; о скорости плавления судят по силе тока, а о скорости подачи электрода - по уровню напряжения. Когда плавление электрода близится к завершению, на слитке формируют прибыльную наставку, чтобы устранить усадочную раковину. Дав достаточно времени для затвердевания шлака, слиток раздевают. В зависимости от типа сплава и размеров слитка последний охлаждают на воздухе, подвергают медленному регулируемому охлаждению или отжигу. Главные компоненты установки, обеспечиваюшей процесс электрошлакового переплава, - это источник электропитания, тигельный узел и системы управления [5]. Рабочая среда и шлак не относятся к оборудованию в собственном смысле этого слова, но их необходимо принимать в расчет и соответствуюшим образом регулировать. Обычно для энергопитания печей электрошлакового переплава применяют источник непрерывно регулируемого переменного напряжения с частотой 60 Гц, который представляет собой сердечник насыщения, питающийся от тиристора и обеспечивающий работу первичной обмотки однофазного водоохлаждаемого понижающего трансформатора. Обычно такой трансформатор обеспечивает однофазное напряжение от 15 до 80 В на выходных клеммах шины; сила тока меняется от 5000 до 80000 А. Печи, питающиеся от источника постоянного тока, в настоящее 142 время не применяют или применяют очень редко. Исключением Являются только некоторые печи, преобразованные из установок вакуумно-дугового переплава. При самом обычном процессе электрошлакового переплава наибольший тепловой поток, направленный вовнутрь изложницы, возникает на поверхности раздела шлак-металл. По некоторым оценкам подавляющая часть выделяемого тепла отбирается в охлаждающем контуре изложницы. Следовательно, конструкция изложницы для электрошлакового переплава -чрезвычайно важный фактор. Условия на поверхности раздела изложница-вода играют в процессе электрошлакового переплава критическую роль; согласно некоторым сообщениям небольшие изменения в тепловом потоке, температурах изложницы, воды и других элементов охлаждающего контура оказывают влияние на условия поверхностной теплопередачи так, что охлаждение в режиме кипения может смениться таковым при отсутствии кипения. В бывшем Советском Союзе и в Европе на многих установках электрошлакового переплава применяют спрейерное охлаждение изложниц, чтобы сократить расход воды и упростить конструкцию. В США большинство печей для электрошлакового переплава оснащено холодильником в виде кольцевой водяной рубашки или канала; такой способ охлаждения предотвращает кипение за счет высокой скорости водяного потока относительно охлаждаемой поверхности. Для электрошлакового переплава применяют изложницы двух типов: с круглым и с прямоугольным сечением. Процесс идет в жестких условиях термоциклирования, поэтому в большинстве установок со статическим тигельным узлом применена медная изложница с открытыми концами, покоящаяся на закрепленной независимой базовой плите. Такую конструкцию применяют, стремясь свести к минимуму поле напряжений, возникающее в результате термоциклирования. Чтобы повысить сопротивление изложницы деформации и усталостному разрушению, их можно делать из легированной меди. Цилиндрическую статическую изложницу можно изготавливать из прессованной или кованной трубы, электролитически осажденной формы или катаной плиты с продольным сварным швом. Крупные изложницы необходимо делать сварными. Тепловые искажения оказываются минимальными, если стенка изложницы тонка (~ 2,54 см), скорость водяного по- тока велика, а вода многоразового использования достаточ-/ но чиста [5]. Прямоугольные ( слябовые ) изложницы бывают двух типов: в виде непрерывной медной оболочки или сваренные из четырех кусков ( книжный тип). Слябовые изложницы применяют с охлаждением некипящей водой, протекающей сквозь водяную рубащку с большой скоростью. Изложницы такого типа стараются делать с массивными стенками, коль скоро это повышает запас прочности и облегчает крепление распорных болтов водяной рубашки. Большинство промышленных установок для электрошлакового переплава работает в открытую (в воздушной среде) и снабжено устройствами для сбора и устранения испарений фторида кальция (CaFj). Какие бы то ни были выделения обычно незначительны и не составляют проблемы в части загрязнения среды. Шлак чаще всего состоит из CaFj (основа) с добавками Alfi и СаО. Выбор того или иного состава шлака определяется составом обрабатываемого сплава, а . также необходимыми электрическими характеристиками и вязкостью шлака. Скорость плавления электрода в процессе электрошлакового переплава определяется силой тока, тогда как характеристики напряжения используют для управления подачей электрода или его расположением. Поскольку процесс открытый, за плавлением электрода относительно просто следить с помошью силоизмерительных ячеек, установленных на его держателе. На многих установках скорость плавления программируют заранее, и управление плавлением автоматизировано подключением этих ячеек к заданной программе. Очень важно знать, каким образом расположить электрод в шлаковом слое. Погружают электрод неглубоко, он погружен в верхнюю часть шлаковой ванны, подобно всаднику в седло . Это обеспечивает постоянный уровень напряжения, поскольку глубина шлакового слоя в процессе плавки изменяется мало. Глубину погружения электрода необходимо тщательно регулировать для сохранения заданного теплового баланса и прохождения тока; о глубине погружения можно судить по ширине регистрируемого сигнала напряжения. Колебания этой ширины возникают, если электрод начинает выходить из шлаковой ванны. Эти небольшие колебания ( смещение установок ) аналогичны описанным ранее эффектам капельного замыкания , сигнализирующим об изменении положения- электрода 144 при вакуумной индукционной выплавке. Обработку прибылой части выполняют при запрограммированном снижении подводимой мощности. Из-за повышенной теплоемкости шлака отливка в основном более доброкачественна, нежели в случае вакуумно-дугового переплава. Металлургические реакции. Процесс электрошлакового переплава ведут под шлаковым покрывалом в воздушной или какой-нибудь другой газовой среде. Взаимодействие между расплавленным металлом, шлаком и газовой средой делает процесс более сложным, чем в условиях вакуумно-дугового переплава. Так, конечный продукт возникает при более активном воздействии внешних факторов. Надо учитывать это потенциальное взаимодействие и в том числе такие факторы, как химический состав шлака и его физические характеристики, - вязкость, удельное электросопротивление, теплопроводность; тогда станет ясно, что процесс электрошлакового переплава гораздо сложнее вакуумно-дугового, и, стремясь получить продукт удовлетворительного качества, следует тщательно соблюдать все необходимые правила и требования. Это предостережение особенно уместно в случае переплава никелевых суперсплавов, упрочняемых старением. Однако этот процесс не только более сложный, но и более гибкий, податливый . Для выплавки суперсплавов твердорастворного типа и различных сталей имеется широкий выбор шлаков различного состава, а также параметров самого процесса переплава. По сравнению с вакуумно-дуговым переплавом процесс электрошлакового переплава оказывает влияние на большее количество элементов и более сильное. Наибольшая разница в этом влиянии относится к элементам, отличающимся высоким сродством к кислороду, таким как А1, Ti и 81.Только в результате самого тщательного управления процессом удается получать слиток, по всему объему которого содержание этих элементов соответствовало бы заданному [7]. Менее активные элементы, - Ni, Мо и Wo, - особому влиянию не подвержены. Процесс электрошлакового переплава обладает способностью выталкивать из суперсплавов некоторые малые примеси. В наибольшей степени это относится к примесям S. Благоприятная роль электрошлакового переплава для устранения S может быть обеспечена с помощью шлаков, содержащих большое количество извести. Противоречивы мнения относительно пригодности электро- шлакового переплава для устранения сорных элементов. По-1 скольку процесс ведется не под вакуумом, испарение таких] элементов, как марганец, свинец и висмут, не происходит. Любое их удаление должно осушествляться только путем! взаимодействия со шлаком. Сообшения о результатах этого! взаимодействия неоднозначны; некоторые заводы находят,! что содержание названных элементов снижается, другие ут- верждают, что в процессе переплава оно не изменяется. По- видимому, для прояснения этого вопроса требуется специ- альная проверочная работа. Процесс электрошлакового переплава не обладает столь! же высокой способностью к обезгаживанию, как вакуумно-1 дуговой переплав. Тем не менее, взгляды относительно вли-1 яния электрошлакового переплава на содержание кислорода,! азота и водорода тоже расходятся. Сообщают и о повышении,] и о понижении этого содержания, но сходятся во мнении,! что уровень кислорода и азота можно сохранять неизменным,! если использовать оптимальные параметры процесса. Присут-! ствие водорода в аустенитных суперсплавах не создает npo-j блем, небольшое его содержание считается нормальным. Слитки суперсплавов, полученные в результате электрошлакового переплава в оптимальном режиме, по своей чистоте способны конкурировать с продукцией вакуумно-дугового переплава. Спорят о том, какой из этих видов продукции чище. Механизм устранения включений при электрошлаковом переплаве отличается от такового при вакуумно-дуговом пе- j реплаве, и главная роль в этом устранении принадлежит шлаку. Есть мнение, что тонкая пленка на поверхности раздела Между электродом и шлаком - это место, где оксидные включения исчезают в результате растворения. Такой механизм может послужить объяснением для наблюдений, согласно которым крупные оксидные включения, сопутствующие материалу электродов в процессе их изготовления, редко обнаруживаются в слитках электрошлакового переплава. Полагают, что в таком материале они выпадают в процессе кристаллизации и скорее отражают содержание оксидных включений в шлаке, нежели в самом электроде. Достоверность такого механизма подтверждается сведениями о качестве производимых слитков: в материале электрошлакового переплава содержится больше включений, но они малы по разме-146 ру, тогда как в материале вакуумно-дугового переплава включений немного, но они крупнее. Другие процессы Промышленное применение каких-либо процессов переплава и рафинирования, кроме вакуумно-дугового или электрошлакового переплавов, очень ограничено. Однако вне промышленного производства такие процессы активно разрабатывают. Задача этих разработок - добиться преимушеств в стоимости качества или долговечности материала по сравнению с теми, что удается достичь с помощью вакуумно-дугового или электрошлакового переплавов. К числу процессов, получивших наиболее заметное развитие, относятся процессы электронно-лучевого переплава на холодном поду, вакуумного двойного электродугового переплава и плазменного переплава. Рассмотрим коротко оборудование и процедуры, которые используют в рамках этих процессов. Электронно-лучевой переплав на холодном поду. Задача процесса применительно к суперсплавам заключается в дополнительной очистке от примесных химических элементов и снижении загрязненности неметаллическими включениями. Сначала электронно-лучевую плавку под вакуумом применяли при капельном оплавлении и литье тугоплавких металлов. Первые усилия по применению этого метода для производства суперсплавов дали неудовлетворительные результаты, так как в слиток попадали неоплавленные компоненты шихтовых материалов. Процесс электронно-лучевого переплава на холодном поду был разработан с цедью разрешения этих затруднений. Первая крупномасштабная установка построена в начале 1960-х гг., но применяли ее от случая к случаю и главным образом для обработки титана [8]. Позднее построили две новых крупных установки, и хотя их по-прежнему используют при производстве титановых материалов, можно с их помощью рафинировать и суперсплавы. Однако применительно к суперсплавам этот процесс все еще носит характер разработок. Процесс электронно-лучевого переплава на холодной подине состоит из операции плавления цельной или кусковой Шихты на одном из концов пода печи под воЬдействием одного или нескольких электронных пучков, гравитационного перемещения расплава по подине и заливке расплава в излож- 1 ... 4 5 6 7 8 9 10 ... 19 |

|

|