|

|

|

Навигация

|

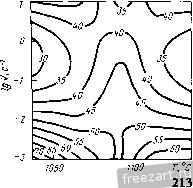

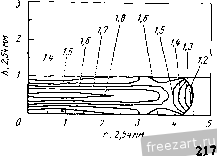

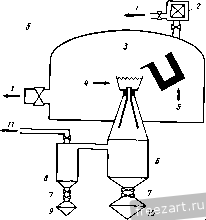

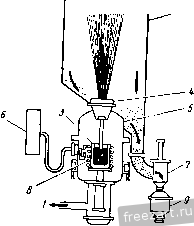

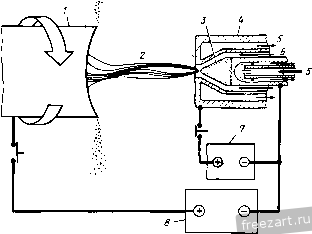

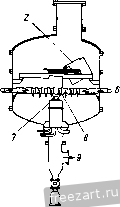

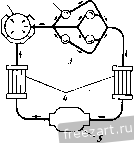

Главная » Мануалы а 0 . Рис.16.6. Частично рекристаллизованная структура ожерелья у сплава Ren4 95 после теплой деформации: а - увеличение Х50; б - Х250; в - графическое изображение (Х250) Рис.16.7. Замедление миграции границ зерен в сплаве Astroloy частицами У -фазы; эффект возникает вследствие химической неоднородности материала: а - Х50; б - Х250; в - Х5000 требует одной из двух описанных выше категорий равномерной микроструктуры. Ясно, что единовременно все механические свойства быть оптимизированы не могут. В каждом отдельном случае одна группа свойств оказывается несколько подчиненной другим. Предметом рассмотрения был диск с дуплексными свойствами, обладающий мелкозернистой структурой в области ступицы, для придания этой области высокой разрывной и малоцикловой усталостной прочности, и более грубозернис-208 той микроструктурой по ободу, чтобы повысить его сопротивление ползучести. Один из подходов к решению этой проблемы заключался в том, чтобы соединить материал обода с другим материалом (не обязательно тем же сплавом), образующим ступицу. В соответствии со вторым подходом получить разный размер зерна в этих зонах диска предполагали, применив особую форму штампов и особый режим термоциклической обработки. На сегодняшний день, однако, диски с дуплексными свойствами в реальных двигателях пока не применяют. Гомогенизация химического состава сплавов Цели, которые преследуют, добиваясь однородности микроструктурой, могут быть в сильной степени подчинены необходимой степени однородности химической. Кинетика зарождения выделений вторых фаз, огрубления частиц, а также подвижность границ чувствительны к колебаниям в химическом составе, которые имеют место в литом материале (рис. 16.7). Чтобы понизить химическую ликвацию в слитке после вакуумно-дугового или электрошлакового переплава, в процесс деформационного передела слитков обычно включают цикл статической гомогенизации. Выбор верхнего температурного предела такой гомогенизации определяется температурой начала плавления и колебаниями температуры в печи, где предстоит проводить гомогенизацию. Иногда одной из дополнительных задач гомогенизации является устранение хрупких избыточных фаз типа фаз Лавеса в сплаве INCO 718. В цикле гомогенизирующей термической обработки объемная диффузия обычно не способна полностью устранить ликвацию в литом материале. Помочь выравниванию химического состава при гомогенизации может миграция зерен, но зерно в литой микроструктуре уже очень грубое. Помочь выравниванию химического состава за счет миграции границ зерен все-таки можно, обеспечив подвижность границ зерен посредством некоторой деформации [17]. Охлаждение от температуры гомогенизации чревато активным и нежелательным выделением карбидов и других фаз по границам зерен и прочим поверхностям раздела. Однако иногда медленное охлаждение с целью получить выделения и вызвать образование их плотных скоплений кожет быть необходимым. Сопротивление металла пластическому течению Для выбора параметров ковочного цикла, совместимых с имеющимся оборудованием, материалом штампов, заданными паспортными характеристиками продукции, весьма важно знать величину энергии, необходимой для деформирования того или иного суперсплава. К числу факторов, влияющих на напряжение течения, относятся температура, скорость деформации, исходная микроструктура, химический состав сплава. По поводу зависимости напряжения течения от температуры, скорости деформации и исходной микроструктуры для многих сплавов вроде Waspaloy, INCO 718, IN-100 и Rend 95 имеются достаточно точные сведения в литературе [18-21]. Данные о пластическом течении суперсплавов получены при испытаниях многими различными методами, включая сжатие, растяжение, кручение и метод Gleeble. Сегодня для получения сведений о пластическом течении самым распространенным методом испытаний является сжатие; с его помощью j исследуют также деформируемость и получают информацию для построения аналитических моделей состояния Материалов [22, 23]. Поскольку напряжение пластического течения уменьшается с ростом температуры, температуру ковки выбирают как можно более высокую, насколько позволяют другие обстоятельства и цели, например обеспечение оптимальной микроструктуры и деформируемости. Напряжение течения мелкозернистой заготовки весьма чувствительно к скорости деформации, с замедлением деформирования оно уменьшается. Снизить скорость деформации стараются, чтобы уменьшить нагрузку на инструмент или обеспечить деформирование в условиях сверхпластичности. При малых скоростях деформации самым главным фактором становится температура инструмента. Чтобы предотвратить температурные потери заготовки важно поддерживать температуру штампов как можно ближе к температуре заготовки. В настоящее время в таких случаях отказываются от инструмента, изготовленного из обычных инструментальных сталей и суперсплавов, и используют мо- Подробнее см. гл. 18. Прим. перев. 210 либдёновый сплав TZM, требующий применения вакуума или атмосферы инертного газа. На выбор скорости деформации (или ковочного оборудования) могут повлиять и другие факторы. Например, повышением скорости деформации можно увеличить производительность оборудования. Однако при этом могут возрасти нагрузки на инструмент, возникнуть чрезмерный адиабатический разогрев и локализация пластической деформации. Исходная микроструктура - особенно важный фактор, когда стремятся деформировать в режиме сверхпластичности. При данной температуре максимальная степень деформации, которой можно достигнуть в режиме сверхпластичности, возрастает с уменьшением размера зерен [21]. Татига [6] анализировал химические факторы, влияющие на сопротивление выдавливанию у сплавов на никелевой основе. Из элементов, входящих в состав сплавов, наиболее мощное упрочняющее влияние оказывал ниобий, слабее - вольфрам и еще слабее - молибден. Упрочняющее влияние хрома было незначительным, а из остальных элементов большинство разупрочняли сплав. Поведение всех элементов коррелировало с константами диффузии в никеле при 1150 °С, и на этом основании сделан теоретический прогноз в отнощении тантала, как самого мощного из возможных упрочните-лей. Результатом исследований явилось регрессионное уравнение, позволяющее прогнозировать усилие выдавливания для сплавов с новым химическим составом. При производстве поковок сплавы нового химического состава встречаются не часто, но новые конфигурации поковок - ежедневно. Прогнозирование требуемых ковочных нагрузок было делом искусства, основанного на практическом опыте. Но это положение меняется. Сейчас используют методики, позволяющие анализировать поведение слябов и прогнозировать нагрузки на инструмент; программы расчетов методом анализа конечных элементов в применении к моделированию течения металла дают очень точную информацию об усилиях, действующих на штампы. Одним из важных факторов, выходящих за рамки данного анализа, является трение (или смазка). Горячая деформируемость Горячая деформируемость зависит от двух характеристик - прочности и пластичности. При высоких температурах, изби- раемых для горячей обработки давлением, в том числе для ковки суперсплавов, их деформируемость лучше, чем при более низких, поскольку при высоких температурах понижена прочность и повышена пластичность. Хорошая пластичность обусловлена динамическим возвратом и динамической рекристаллизацией, которые развиваются непосредственно в процессе деформирования [24, 26]. При некоторой достаточной степени деформации может быть достигнута стадия установившегося течения , отличаюшаяся постоянным уровнем приложенного напряжения. Однако в промышленных условиях подобное течение с наибольшей вероятностью может быть обеспечено только при выдавливании (прессовании) или штамповке в режиме сверхпластичности. Судя по имеющимся данным [19], весьма важно понимать, что представляет собой область хорошей деформируемости и каковы механизмы, действующие в ее пределах. В различных диапазонах температуры и скорости деформации изучали динамический возраст и динамическую рекристаллизацию сплавов Waspaloy и INCO 718 [19]. Было показано, что в тех областях, где развивается динамический возраст (но не динамические рекристаллизация), в процессе деформирования в местах стыка трех зерен образуются поры, и это вредно сказывается на результатах последующего деформирования. Созданы методики для построения карт, пригодных для выбора параметров горячей обработки давлением. На опубликованных картах [26] в координатах температуры и скорости деформации ограничены области, в которых действуют различные механизмы повреждения, а также области, где теплую и горячую обработку давлением можно вести, не опасаясь повредить материал. К сожалению, применительно к суперсплавам подобные карты обработки опубликованы не были. Гегель и соавторы [22] разработали карту другого типа. В координатах температура - скорость деформации она показывает эффективность рассеяния энергии пластической деформации такими металлургическими процессами, как динамическая рекристаллизация или внутреннее разрушение. Карта позволяет определить сочетания температуры и скорости деформации, которые обеспечивают высокую и низкую эффектив-, ность такого рассеяния энергии. Каждая карта построена! для конкретного материала и исходной микроструктуры. в| том или ином диапазоне температур и скоростей деформации! 212 по данным достаточно многочисленных испытаний определяют напряжение течения, соответствующее тому или иному заданному уровню деформации. Затем получают характеристики чувствительности напряжения течения к скорости деформации и определяют уровни эффективности рассеяния энергии (см. [22]). Подобные карты могут послужить руководством к выбору параметров горячей обработки давлением, коль скоро известен и охарактеризован металлургический процесс (или процессы), соответствующий эффективностям в различных участках карты. Вполне возможно, что желаемая микроструктура будет получена при сочетании температуры и скорости деформации, соответствующем не самой высокой, а гораздо более низкой эффективности рассеяния энергии. На рис. 16.8 представлена карта с нанесенными на ней контурами постоянной эффективности рассеяния для порошкового (150 меш) сплава Rend 95, подвергнутого прессованию [27]. Необходимые данные были получены посредством испытаний сжатием в диапазоне 1038-1135 °С при скоростях деформации от 10 до 10 с . По деформационным кривым определяли чувствительность к скорости деформации и эффективность рассеяния энергии при каждой из испытанных температур и при каждой скорости деформирования, соответствующей заданной степени деформации. Карта рис.16.8 построена путем измерения напряжений течения при сжатии до деформации, равной 0,5. Для кузнеца определить сочетания температуры и скорости деформации, обеспечивающие хорошую горячую деформируемость, - это только полдела. Весьма существенно также понимать, какие фазовые равновесия существуют в сплаве, как Рис.16.8. Карта контуров постоянной эффективности энергозатрат металлургического процесса. Измерения выполнены применительно к степени деформации 0,5 деформирут емого сжатием экструдированного порошкового (-150 меш) сплава Rene 95  зависит от температуры его исходная микроструктура, каковы его деформационные кривые, какой становится его микроструктура при различных сочетаниях температуры и скорости деформации. Например, характер исходной микроструктуры зависит от предыстории материала и от того, как он выведен на температуру обработки, нагревом от более низкой или охлаждением от более высокой температуры. Преуспевающий кузнец должен задать и удовлетворительно ответить по меньшей мере на следующие вопросы: 1. Как ведут себя вторые фазы: собираются в скопления, растворяются, выделяются по реакциям старения? 2. Как много времени требуется, чтобы эти фазовые про-1 цессы состоялись и, возможно, повлияли на другие особен- ности микроструктуры вроде размера зерен? 3. До какой степени неоднородна структура в результате ликвации легирующих элементов? 4. Будет ли степень деформации во всех объемах поковки достаточной для формирования нужной структуры применительно к выбранной температуре и скорости деформации? 5. Если нет, то что следует сделать: изменить температуру и степень деформации или видоизменить предковочную i конфигурацию заготовки? Условия, которые дают наилучшую деформируемость, не обязательно совпадают с условиями, приводящими к формиро-j ванию желательной микроструктуры. В настоящее время сосредоточивают усилия на получении! данных, необходимых при производстве ответственных сплавов. Их используют в качестве информации о напряжении те-; чения, при построении карт обработки , а также для чис- ленного моделирования процессов горячего деформирования. Теперь очень тщательно отрабатывают длительность печного нагрева. Причин этому две. Первая - в высокой стоимости энергии. Численный анализ теплопереноса позволяет очень точно определять минимальное время нагрева. Можнс определить и скорости охлаждения при закалке после ковкк или при термической обработке. Вторая причина - необходи-, мость регулировать конечную микроструктуру. Надо знать все необходимое о фазовых равновесиях в сплаве, и, пользуясь этим знанием, правильно выбрать температуру и время для регулирования микроструктуры в заготовке до деформации, если хочешь получить ту или иную заданную микрост-214 руктуру в конце обработки давлением. Умение это по большей части приобретают эмпирическим путем, однако появляются и новые средства познания. Например, в надежно гомогенизированном сплаве можно прогнозировать скорость огрубления выделений у'-фазы [28]; продемонстрирована методика, позволяющая с помощью компьютерного моделирования [29] изучить растворение карбидных выделений. Важно иметь в виду, что температура металла в печи не точно та же, что в процессе деформирования. Теплопотери излучением и посредством теплопроводности в инструмент, а также адиабатический нагрев - это переменные, чувствительные к свойствам рабочей среды, форме детали, теплоизоляции, смазке, скорости деформирования и другим факторам. И только теперь в распоряжении появляются средства, позволяющие анализировать процесс деформации металла и прогнозировать температуру в металле в процессе его деформирования. Ну а что же делать металлургу, который разрабатывает процесс и должен найти область хорошей деформируемости и определить цикл обработки давлением для нового сплава при ограниченном количестве материала и/или ограниченных компьютерных средствах? Имея в виду определенные микроструктурные цели, он мог бы прочесть описание процессов горячей и теплой обработки давлением у Кира с соавторами [30]. Затем можно было бы установить наиболее важные температурные критерии для данного сплава (например, температуры сольвус для г'-фазы и карбидов MjCj и отковать несколько небольших образцов в интересующем температурном интервале. Если оптимальные условия ковки еще не определены, свести к минимуму растрескивание можно было бы, воспользовавшись ковкой изотермической или в горячих штампах. После каждой последующей ковки следует проверить микроструктуру. На образцах сплава Waspaloy проведено очень тщательное исследование изменений микроструктуры, наступающих в результате изменений в степени деформации, скорости деформации и температуры. Опубликованы подробные описания [18, 21], которые можно использовать в качестве путеводных карт при последовательной оптимизации ковочных операций в соответствии с фазовыми равновесиями опытного сплава и тем самым двигаться вперед к конечной цели. Эти публикации дают самую лучшую инструкцию, как учесть деформационное упрочнение, динамическую или статическую рекристаллизацию при работе с суперсплавами опытного химического состава. Термическая обработка При назначении температуры термической обработки на твердый раствор ее разброс должен быть ограничен очень узкими пределами. Если температура слишком высока, то рост зерна может произойти в отдельных местах поковки; такими местами могут быть участки с отклонением по химическому составу, сохранившимся от литой структуры, в них при завышении температуры может произойти растворение фаз у' или 5, которые сдерживают рост зерна матрицы. Если температура слишком низка, размер зерна может оказаться меньше, чем требуется, а по у'-фазе может произойти перестаривание; и то и другое обстоятельство чреваты недопустимо низкими значениями предела прочности на разрыв и длительной прочности в условиях эксплуатации. Если измерять температуру заготовки с помощью термопары и отладить управление печью, максимальный разброс температуры при термической обработке можно сократить до ±9°С. После обработки на твердый раствор практически во всех случаях применяют закалку. Иногда практикуют закалку немедленно после ковки. Экономичной и безопасной закалочой средой для малолегированных сплавов или сплавов, где активность формирования г'-фазы низка, является вода, но в применении к сплавам с повышенным легированием (например, Astroloy) закалка в воду может вызвать растрескивание. Альтернативной закалочной средой может служить масло или горячая соляная ванна. В связи с возможностью управлять процессом закалки повышенной привлекательностью обладает закалка в полимерные среды. В настоящее время эмпирически выбирают форму детали, в которой она подлежит закалке, подготовку ее поверхности, продолжительность переноса, условия перемешивания закалочной среды и другие параметры; однако все большую помощь в этом выборе начинает оказывать компьютер. В связи с громадными улучшениями в управлении процессом стало возможным проводить старение непосредственно после ковки. Такой процесс использует нагрев под чистовую 216 (завершающую) ковку, как при обработке на твердый раствор . В этих условиях длительность и температура обработки в кузнечном цехе должны выдерживаться с такой же точностью, как в цехе термическом. Повышенные разрывные свойства и сопротивление малоцикловой усталости могут быть получены с небольшими потерями или вовсе без потерь в сопротивлении ползучести, если речь идет о рабочих температурах диска. Имеются лишь очень ограниченные публикации по вопросу о минимальном уровне деформации на заключительной стадии ковки, о роли адиабатического нагрева или оптимальных циклах старения в случае, когда старение проводится непосредственно после завершения ковки. 163. В ближайшем десятилетии Термомеханическая обработка по-прежнему является искусством, основанным на практическом опыте, хотя и очень разностороннем. Новые веяния за пределами кузнечного цеха это положение изменяют. Одно из таких веяний - компьютерная программа, позволяющая моделировать пластическое течение металла. Применив метод конечных элементов в рещений проблем пластичности и опираясь на доступность быстродействующих компьютеров с большим объемом памяти, конструкторы штампов и металлурги кузнечных цехов существенно расширили свои возможности. Эти новые средства могут устранить дорогостоящие и времяемкие пробные ковки, улучшить использование материала, определить присущую ковке предысторию в виде цепочки - степень деформации - скорость деформации - температура - и тем самым улучшить управление микроструктурой. На рис. 16.9 представлен диапазон изменений в степени деформации, выявленный анализом простой ковочной заготовки, прокованной на простую форму. Статистические методы управления процессом действуют от конца к началу: результаты анализируют и ищут причины возникших проблем. Суперсплавы находятся в выигрышном положении, поскольку можно сосредоточить исследование и разработки на той области их производства, которая требует этого в наибольшей степени. Такие методы управления могут свести к минимуму беспорядочные усилия, присущие прошлым временам. Новые достижения в области анализа механики разрушения при повышенных температурах заставляют внимательнее относиться к загрязненности материала Рис.16.9. Контуры эффективной деформации в лепешке из сплава Waspaloy (прогнозировано методом компьютерного моделирования) [31]. Исходная заготовка была осажена на 80 % в изотермических условиях при 1056 °С с коэффициентом трения 0,2  заготовок, которая зависит от особенностей практический работы при выплавке или при операциях порошковой металлургии. Мы уже отмечали, что требования, диктуемые механикой разрушения, привели к производству заготовок с более равномерной, мелкозернистой структурой и, следовательно, отличающиеся повышенным качеством с точки зрения звуковой дефектоскопии. Результатом этого прогресса явилась повышенная деформируемость и повышенная надежность прогнозов, получаемых при компьютерном моделировании. Надо стремиться к лучшему пониманию поведения трещины, это позволит оптимизировать требования к микроструктуре, формирующейся в результате ковки и термической обработки. Моделирование, статистическая проверка процесса обработки, проверка качества заготовки, составление и применение деформационных карт, адекватное оснащение оборудования - все это очень мощные средства. Настало время, чтобы применить их к созданию производственного пикла для конкретных сплавов, конкретных микроструктур и конкретных, заранее заданных свойств. Заказчик выдвигает мотивированные требования улучшить качество и надежность продукции, установить приемлемые цены; эти требования заставляют промышленность в течение пяти лет поставить операцию чистовой ковки на прочную научную основу. Той же схеме должны следовать и требования к термической обработке. Операции по предварительному обжатию слитков и по гомогенизации в ближайшие пять или более лет не потребуют столь глубокой научной проработки. В единстве с задачами термомеханического воздействия следует рассматривать управление процессами затвердевания, будь это порошковые материалы или слитки. Требования радикально изменить диапазон размеров поковок не предвидятся. Так что не ожидаются и серьезные изменения в размерах слитков, заготовок для обработки давлением, в том числе прессованием. Возникни реальный рынок укрупненных дисков (диаметром от 1525 до 2550 мм), его насытили бы за счет обычных хорошо освоенных процессов производства и обработки. Состязание последнего десятилетия между литейно-деформированными и порошковыми заготовками для обработки давлением,по-видимому, должно продолжиться. Оно подвинуло торговцев расплавами к внесению усовершенствований в процесссы обработки сплавов, а их продукция должна занять те места, которые в настоящее время принадлежат изделиям из порошкового материала. В свою очередь новые и/или более совершенные заготовки из порошкового материала должны занять место в производстве новых изделий, к которым предъявляются более высокие требования. Поскольку порошковые заготовки дороги и обычно их можно деформировать в режиме сверхпластичности, по отношению к ним применяют изотермическую ковку (штамповку). Она дает наибольшую точность при получении конечной формы изделий. По отношению к изделиям четко определенной формы процессу изотермической ковки (штамповки) будут по-прежнему отдавать предпочтение. В противоположность порошковым заготовкам литейно-деформируемые заготовки не проявляют сверхпластичности, и в среднем цена за единицу их веса ниже, чем у порошковых. В отношении литейно-деформируемых сплавов между обычной ковкой, ковкой в горячих штампах и изотермической ковкой шло соревнование в части пены за инструмент, операций поставки массы металла, удаляемого резанием, количества продукции, воспроизводимости ее параметров и свойств, возможностей повторного и внеочередного заказа и других факторов. Если совершенствуются все три процесса ковки, можно ожидать сохранения их конкурентного сосуществования. Однако любой процесс, совершенствование которого прекращено, угаснет. Глава П. ПОРОШКОВАЯ МЕТАЛЛУРГИЯ Стивен Ричман и Дэвид С.Чанг {Steven Reichman and David S.Chang Wyman-Gordon Company. North Grafton, Massachussettse, and Aircraft Engine Business Group, General Electric Company, Cincinnati, Ohio) Потенциальные возможности порошковой металлургии в области производства суперсплавов были осознаны в конце шестидесятых годов [1]. Как потребители, так и производители суперсплавов обратили внимание на технологию, позволяющую изготавливать недорогие и высококачественные изделия для аэрокосмической промышленности [2, 3]. Уже к середине семидесятых годов стало возможным создание газовой турбины, практически полностью изготовленной методами порошковой металлургии, включая такие детали, как рабочие лопатки, диски и другие элементы конструкции. Однако, как и в случае многих других новых технологий, первоначальный оптимизм был несколько преувеличен и на смену ему пришло определенное разочарование. Области применения (согласно оценкам годовая потребность в изделиях из уплотненного порошка составляет около 450т) определяют и границы применимости порошковой технологии для изготовления деталей из суперсплавов для газовых турбин. Порошковые суперсплавы применяются в тех случаях, когда обычные детали, изготовленные методами литья или штамповки, ие отвечают предъявляемым рабочими условиями требованиям, выполнение которых необходимо для получения двигателей с высокими рабочими характеристиками. Разрушение обычных материалов, как правило, происходит в результате образования сегрегации, что вызывает ухудшение механических свойств или их нестабильность и снижение термомеханических характеристик. В таких случаях порошковая технология, хотя она и не является панацеей от всех бед, вполне может заменить другие (обычно более предпочтительные) методы изготовления деталей, не способные обеспечить требуемое качество изделий. Присущие технологическим процессам порошковой металлургии характерные особенности делают их привлекательными для производства деталей для турбин. К ним относятся: 1. Пониженная вследствие высоких скоростей затвердевания склонность к образованию сегрегации, что приводит к формированию более мелки.х выделений интерметаллидов и к уменьшению расстояния между дендритами до значений, которые невозможно получить при изготовлении деталей обычного размера методами литья. 2. Восприимчивость микроструктуры к деформации, позволяющая получать материалы с очень высокими механическими свойствами ( микромасштабная однородность уплотненного порошка обеспечивает возможность получения исключительно высокой однородности и воспроизводимости cDoficTB материала). 3. Способность создания материалов с уникальной структурой для работы и особых условиях (например, упрочняемые дисперсионными оксидами (УДО) суперсплавы невозможно получить никакими другими методами, кроме порошковой металлургии). Среди причин, ограничивающих применение порошковых материалов, следует отметить следующие факторы, связанные как со свойствами самих сплавов, так и с экономическими соображениями: 1. Для узлов, подвергающихся в процессе работы воздействию высоких механических напряжений, так же, как и для деталей, для которых критически важными параметрами являются сопротивление разрушению или предел усталости, важное значение имеет исключительно высокая чувствительность порошковых сплавов к наличию даже небольшого количества дефектов, обусловленных присутствием загрязняющих примесей, и связанная с ними деградация эксплуата- ционных. характеристик (эта восприимчивсчггь связана, скорее, с составом сплава, а не с технологией его изготовления). 2. Необходимость термомеханической обработки особо ответственных деталей с целью нейтрализации влияния дефектов, связанных с примесями. 3. Необходимость использования очень мелкого порошка (что ведет к сииже- нию производителности) для регулирования максимального размера дефектов. 4. Необходимость строгого и точного выполнения всех технологических операций изготовления готового изделия, включая режимы термомеханической обработки. 5. Высокая себестоимость деталей, обусловленная необходимостью проведения для обеспечения целостности изделия дорогостоящих технологических операций. 6. Ограниченные возможности методов неразрушающего контроля, что затрудняет изготовление методами порошковой металлургии изделий заданной формы. В настоящее время методами порошковой металлургии из суперсплавов изготавливаются такие детали, как диски для компрессоров и турбин (и связанные с ними вращающиеся детали), работающие при 540-760 °С. Большинство применяемых в настоящее время литейно-деформируемых и даже только литейных сплавов испытывались в качестве материалов для порошковой металлургии, однако экономически оправданным было признано использование только тех сплавов, применение которых обеспечивало улучшение рабочих характеристик двигателей; экономическая эффективность порошковой металлургии рассматривалась без учета стоимости самой детали. Эти детали изготавливались из предварительно легированного измельченного порошка. В большинстве случаев порошок уплотнялся методами горячего изостатического прессования или горячей экструзии. Полученные таким образом заготовки чаще всего затем подвергались ковке для придания им почти совершенной формы. Еще одна область применения порошковых суперсплавов - это изготовление располагающихся на выходе каждого контура турбины неподвижных направляюншх лопаток; имеются также хорошие перспективы и для использования листовых материалов в качестве обшивки камер сгорания. Такие листы изготавливаются из УДО сплавов. При этом порошки исходных элементов или готовой лигатуры пере-мешиваютс)! в твердом состоянии с очень мелкими частицами оксидов и за счет механического легирования происходит формирование однородной смеси частиц порошка. Затем этот порошок методом горячей экструзии консолидируется до максимально возможной плотности и подвергается направленной рекристаллизации до получения специфической кристаллографической текстуры, в результате чего формируется анизотропная, но стабильная структура. Такие материалы могут Применяться до температур около 1100 °С. Наличие дисперсных выделений оксидов гарантирует высокую прочность этих материалов за счет действия механизма защемления дислокаций (упрочнение Орована) при температурах, более высоких, чем область эффективного упрочняющего действия выделений у'-фазы. Эти сплавы также вследствие образования на их поверхности оксидного слоя, имеющего хорошее сцепление с матрицей, обладают хорошей коррозионной стойкостью в агрессивных средах. В этой главе будут обсуждены различные технологические процессы производства порошков. Методы их уплотнения, способы термомеханической обработки и механические свойства порошковых материалов. Будут рассмотрены также критерии, определяющие их применимость в различных конструкциях, и общие тенденции по использованию порошковых материалов в будущем. 17.1. Методы получения порошков За период, прошедший со времени начала разработки и применения изделий из порошковых суперсплавов, были опробованы практически все сколь-нибудь известные технологические процессы их производства. Однако из-за высокой химической активности легирующих элементов, входящих в состав суперсплавов, распространение получили лишь процессы, протекающие в инертной атмосфере (в газовой среде или вакууме). Как было установлено ранее, содержание кислорода и азота в рабочей среде должно быть минимальным, а прочное соединение частиц порошка в прессованной детали возможно лишь в случае, когда их поверхности свободны от оксидов, нитридов и карбидов [5]. Всем этим требованиям удовлетворяют такие технологические процессы, как распыление в атмосфере инертного или растворимого газа, процесс с вращающимся электродом и центробежное распыление (так называемый процесс быстрого затвердевания). Требования к порошкам с дисперсными оксидами отличаются от обычных и такие порошки изготавливаются методом механического легирования. Частицы распыленного порошка суперсплавов обычно имеют сферическую форму и чаще всего для сведения к минимуму влияния загрязнений на критической размер дефектов структуры материала используются мелкодисперсные фракции порошка (от -100 меш, 150 мкм до -325 меш, 43 мкм). Распыление в инертном и растворимом газе Наиболее распространенными методами получения порошков являются процессы распыления металла в инертном или растворимом газе (РИГ и РРГ соответственно). Базисный процесс распыления в инертном газе заключается в том, что требуемый сплав вакуумной очистки расплавляется в атмосфере инертного газа и разливается в промежуточный ковш. Вытекающая из ковша через калиброванное выпускное отверстие дозированная струя расплавленного металла протекает мимо форсунки, обеспечивающей непрерывную подачу потока инертного газа высокого давления на струю жидкого металла, что приводит к ее дроблению на сферические частицы. Эти частицы остывают со скоростью около 10 град/с [6]. На выходе распылительной камеры собирается порошок. Типичный аргоновый распылитель показан на рис. 17.1. Процесс в растворимом газе осушествляется путем распыления расплавленного индукционной плавкой металла вверх от тигля (рис. 17.2). Среда, в которой происходит плавление (при давлении выше атмосферного), содержит некоторое количество газа, растворимого в данном сплаве (обычно Hj). Распыление осушествляется путем погружения, в расплав трубки (обычно керамической), открытый конец которой выведен в верхнюю вакуумированную камеру распылителя. Жидкий металл поднимается по трубке вверх и попадает в камеру распылителя, где и происходит его распыление, вызываемое как резким перепадом давления, так и бурным выделением растворенного в расплаве газа. По результатам измерения расстояния между ветвями дендритов скорость охлаждения частичек порошка оценивается в 10 град/с [1]. Хотя у разных производителей в каждом конкретном случае процессы и различаются в каких-то частностях, однако общие закономерности механизмов остаются неизменными. Во    Рис.17.1. Система газового распыления для производства суперсплавов в порошка: а - распылительное сопло; б - типичная схема распылительной установки; 1 вакуумирование; 2 - шлюз для введения добавок на поздних этапах плавки; 3 плавильная камера; 4 - сопло чашечного типа; 5 - печь; 6 - камера для paci пыления; 7 - сдвоенные вентили; 8 - циклонный сепаратор; 9 - дополнительныщ, коллектор; 10 - основной коллектор; И - выпуск; 12 - разливочный ковШ (тундиш); 13 - газовый ввод; 14 - газовая струя; IS - сопло; 16 - капельки металла Рис.17.2. Система распыления растворимым газом для производства порошка суперсплавов: 7 - к вакуумным насосам; 2 - резервуар-коллектор порошка; 3 - плавильный тигель; 4 - запорная система; 5 - сосуд высокого давления; 6 - источник электроэнергии; 7 - устройство для стекания порошка; 8 - индукционная катушка; 9 - контейнер для порошка ;ii:;iii:;i:;-:/;t  всех современных процессах распыления в системах плавления и переноса расплавленного металла применяются тугоплавкие материалы, которые служат основным источником загрязнения и препятствуют полной реализации всех возможностей методов. Обычный и плазменный процессы с вращающижя электродом Процесс с вращающимся электродом (ПВЭ) раньше использовался при производстве порошка сплава IN-100, однако в настоящее время он уже не применяется как по техническим, так и экономическим соображениям. Как обычный, так и плазменный процессы с вращающимся электродом (ППВЭ) характеризуются наличием электрода, изготовленного из суперсплава и быстро вращающегося в камере с инертной атмосферой. В процессе с вращающимся электродом оплавление поверхности вращающегося электрода происходит под действием электрической дуги между ним и нерасходуемым вольфрамовым электродом. Под действием центробежных сил расплавленный металл уносится с поверхности, застывая в камере в виде сферических частичек порошка. Плазменный процесс отличается от обычного лишь тем, что в нем для оплавления поверхности вращаюшегося электрода из суперсплава вместо вольфрамового электрода используется плазменная дуга (рис. 17.3). При производстве титанового порошка плазменным методом была достигнута скорость охлаждения 10град/с, как и для сплава IN-100, близкие скорости ожидаются и для порошков из никелевых сплавов [7], хотя для частиц большого диаметра более подходяшей, по-видимому, будет более низкая скорость охлаждения (10 град/с).  Рис.17.3. Процесс плазменного распыления с вращающимся электродом (ППРВЭ), осуществляется в вакуумплотной камере. Принципиальная схема установки: 1 - вращающийся электрод (анод); 2 - гелиевая плазменная дуга; 3 - водоох-лаждаемый вольфрамовый катод; 4 - водоохлаждаемое медное сопло; 5 - вода; 6 - гелий; 7 - источник электроэнергии для поддержания дуги; 8 - источник электроэнергии для поджига дуги Эти процессы, хотя они и не получили широкого распространения, обладают большими потенциальными возможностями как технологии, не загрязняюшие порошок в процессе производства (особенно плазменный метод). Однако и здесь еше остаются нерешенные технические проблемы, связанные с ликвацией электродов, сохраняюшейся в процессе произ-224 водства порошка, и некоторым испарением, вызываемым нагревом высокотемпературной дугой или плазмой. Центробежное распыление Еше один процесс производства порошков, впервые предложенный фирмой Pratt & Whitney [8] и ограниченный областью производства суперсплавов, - это процесс центробежного распыления. Он позволяет получить очень высокие скорости охлаждения (от 1 до 810*град/с) [6] и очень узкое распределение по размерам частиц получаемого порошка. Процесс заключается в том, что, как показано на рис. 17.4, струя /о 1   Рис.17.4. Система распылительной центрифуги для производства порощка суперсплавов в режиме быстрой кристаллизации. Камера низкого давления обеспечивает вторичную закалку: 7-4 циклонных сепаратора с приемной камерой; 2 - индукционная печь (плавка 136 кг); 3 - G-He рециркуляционный контур (схема); 4 - холодильник; 5 -компрессор; 6 - ввод для охлажденного G-He; 7 - турбина на 35000 мин~1; * - отсек низкого давления; 9 - к 4-циклонному сепараторному блоку; 10 - камера расплавленного в индукционной печи металла очень аккуратно и дозированно разливается на поверхность быстро враша-ющегбся диска. Слой жидкого металла ускоряется на периферии диска и там происходит образование сферических частиц, которые затем распыляются вертикальной струей инертного газа (гелия). Это вторчиное распыление приводит к Очень большой скорости охлаждения частиц. До сих пор не 8 За.. ,092 225 ясны причины сохранения благоприятного влияния очень высоких скоростей охлаждения на микрокристалличность порощ-ка после его консолидации, учитывая те колебания температуры, которые происходят во время проведения этой технологической операции [9]. (Применение таких порошков для получения специальных сплавов для лопастей турбин будет обсуждено ниже.) Обычно сплавы из распыленных порошков представляют собой материалы с высокой объемной долей у'-фазы и содержат в своем составе тугоплавкие элементы, так что их получение традиционными методами литья и деформации невозможно из-за неприемлемо сильной сегрегации компонентов. В виде порошков эти сплавы по своему химическому составу чаше всего близки к обычным сплавам, за исключением более низкого содержания углерода в порошках. Это связано с нежелательностью образования в порошковых сплавах карбидов, препятствуюших контролируемому изменению размера исходного зерна в сплаве, что на практике проявляется в декорировании поверхости частиц порошка карбидами, затрудняюшем их соединение в процессе консолидации при изготовлении изделия (эффект первичных порошковых границ, т.е. сохранения в консолидированном материале границ между исходными частицами порошка). Наибольшее распространение получили порошковые сплавы Rene 95, низкоуглеродистый IN-100, MERL-76 и низкоуглеродистый Astroloy. Разрабатываются и другие сплавы, предназначенные специально для порошковых методов производства, однако эта работа еше не закончена. Типичные химические составы порошковых суперсплавов представлены в табл. 17.1.

Методы получения порошков сплавов, упрочняемых дисперсными оксидами Порошки сплавов, упрочняемых дисперсными оксидами (УДО), получают по отличаюшейся от описанных выше технологий методом механического легирования, что предполагает совершенно другой подход к способам получения гомогенных порошков. Механическое легирование представляет собой твердофазный (т.е. протекаюший без плавления) процесс, в котором частицы исходных компонентов или готовой лигатуры и частицы оксидов в заданной пропорции перемешиваются в мошной шаровой мельнице. Размер частиц смеси лигатуры колеблется от 2 до 200 мкм. Частицы оксидов обычно имеют размер меньше 10 мкм [10]. Во время помола энергия мельничных шаров либо диссипирует в тепло, либо - при столкновениях шаров с частицами порошка - передается этим частицам. Взаимные столкновения частиц приводят к их слипанию, пластической деформации и растрескиванию. Так как процесс помола проводят в инертной среде, то и слипание и растрескивание частиц происходит по атомарно-чистым поверхностям. Продолжительность процесса дробления достаточно велика (до 24 ч), поэтому до того, как будет получен мелкодисперсный гомогенный порошок, каждая частица испытает большое число столкновений. Рентгенографический анализ соответствующим образом измельченного порошка свидетельствует о наличии одной кристаллической структуры с промежуточными относительно составляющих порошок элементов параметрами [11]. Введение в порошок очень мелких о (200-400 А)(20-40 нм) частиц химически инертного оксида (обычно Y2O3 -AljOj) создает условия для последующего дисперсионного упрочнения консолидированного сплава. Оксиды занимают около 1% от объема сплава. лавов, % (по массе)

1 ... 8 9 10 11 12 13 14 ... 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|