|

|

|

Навигация

|

Главная » Мануалы Приготовленный механическим легированием порошок в отличие от распыленного имеет не сферическую, а скорее игольчатую или пластинчатую форму. Технологический процесс механического легирования применяется для получения порошка сплавов со структурой аустенитного твердого раствора (МА-754), феррита (МА-956) или у-упрочненного аустенита (МА-6000). Сплав МА-6000 отличается хорошей прочностью в области средних температур, где прочность сплавов МА-754 и МА-956 недостаточна. Типичные химические составы этих сплавов приведены в табл. 17.2. Из литературы известно, что для образования оксидной пленки окалины содержание алюминия в этих сплавах должно быть не менее 4% по объему [12]. . Характеристики порошков Порошки, полученные методами распыления, обычно имеют сферическую форму, содержание кислорода в них около 10 % (ат.), зависяшее от размера частиц (пропорционально площади поверхности), распределение частиц по размерам носит гауссовский характер, а их структура либо микрокристаллическая, либо дендритная, в зависимости от размера частиц и скорости охлаждения [13]. На рис. 17.5-17.7 показана типичная морфология порошков, а на рис. 17.8 представлен характер распределения по размерам частиц порошков, полученных разными методами. Распыленные порошки в зависимости от особенностей конкретных технологических установок имеют различную склонность к образованию скоплений разновеликих частиц и разное содержание брызг и чешуек (см. рис. 17.5). Эти .особенности хотя и не влияют на качество конечного продукта, могут сказываться на производительности процесса его изготовления. Интересно отметить на рис. 17.8, что порошок, полученный методами, связанными с вращением (плазменным распыле- Таблица 17.2. Типичный химический состав сплавов, упрочняемых дисперсными оксидами (УДО), % (по массе)

Рис.17.5. Типичный вид порошка сплава Rene 95 после плазменного (Аг) распыления: а - 150+325 меш, Х200; б - 325 меш, Х1000 нием вращаюшегося электрода и центробежным распылением), отличается более крупным размером частиц, чем при обычном распылении (80 и 45 мкм соответственно). Ограничения на Минимальный размер частиц порошка, получаемых разными Методами, накладывает сама физика процесса распыления. (Чем выше скорость вращения, тем ближе к границе раздела твердое тело - жидкость происходит отрыв слоя жидкого Металла). Перелом на кривой распределения по размерам  Рис.17.6. Тмпжчиый вид и морфология порошка (сплав IN-100) после распыления растворимым газом (производство фирмы Homogeneous Metals, Inc.), XIOO  Рис.17.7! ban порошка сплава IN-100 после расшллеиня иа центрифуге, Х500 230 /80 /60 /40 /20 /00 80 60 10 20 О

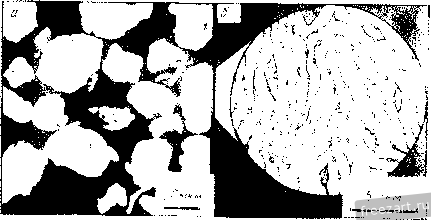

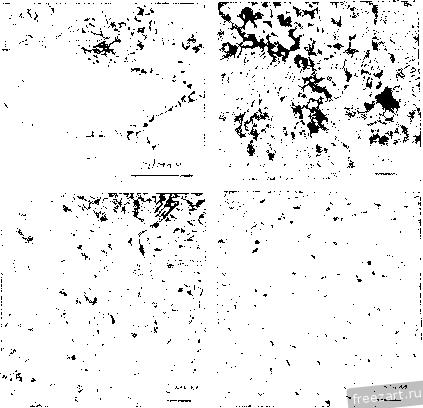

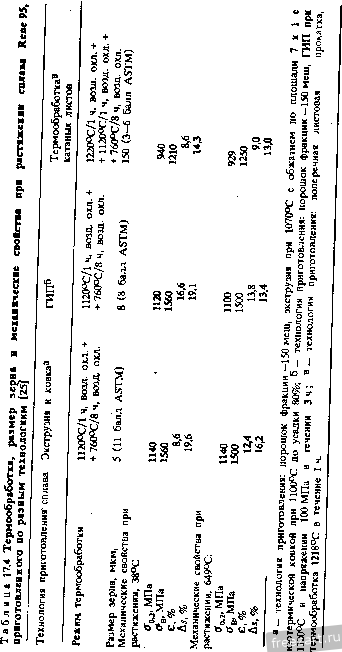

/ 2 5 10 20 30 W 50 SO 70 80 90 95 98 9999,5 Меньше, % Рис. 17.8. Типичное распределение по диаметру частиц d порошка (-100 меш), полученного путем распыления инертным газом [4, 5, 6 - фирмы Crucible Compaction Metals (CRUC), Carpaenter Technology (CART) и Special Metals Corp. (SMC), растворимым газом [3 - фирма Homogeneous Metals , Inc.-(HMD) и на центрифуге [7 - фирмы Pratt & Whitney Aercraft (PWA) и 2 - Neclear Metals, Inc. (NMI)] частиц порошка, полученных центробежным распылением, связан, вероятно, с наложением двух механизмов распыления (вторичное распыление). Некоторые авторы [14,15] указали на возможность сегрегации различных'легирующих элементов на поверхности частиц порошка, обусловленной особенностями кинетики затвердевания этих частиц. Степень сегрегации зависит от скорости охлаждения и размера частиц. Эубин с соавторами [15] показали, что высокое объемное содержание углерода и кислорода в порошках значительно понижает пластичность и вязкость готовых изделий из-за эффекта декорирования первичных границ между частицами порошка. Окисление частиц порошка также ухудшает пластические свойства и долговечность при малоцикловой усталости [16]. Окисление может происходить при распылении частиц в случае натекания воздуха в рабочую систему. Число, таких окисленных частиц в общей партии порошка мало и поэтому выявить и удалить их трудно. Их присутствие влиябт на уровень минимально допустимых по конструкторским допускам свойств. Из-за захвата атомов аргона в процессе распыления или образования усадочных раковин при затвердевании распыленных частиц в порошках также появляются полые частицы [17]. Обычно при консолидации порошков эти поры закрываются и их повторное раскрытие возможно лишь вследствие выделения ранее захваченного аргона в течение последующей выдержки при высоких температурах. В производственных условиях консолидированные (особенно методом горячего изостатического прессования) порошки обычно подвергаются испытаниям на термически индуцированную пористость (ТИП). Это испытание заключается в высокотемпературной (1200-1230°С) термической выдержке, после которой определяют изменения плотности материала и его микроструктуры. Существует предельно допустимое значение изменения плотности (например, < 0,2%), вызываемое появлением пор. По результатам испытания можно также судить о натекании в контейнер с порошком в процессе консолидации. Наличие трехточечной пористости - в противоположность центральной пористости частиц порошка - указывает на протекание контейнера. Загрязнение порошка неорганическими или органическими примесями, так же как и оксидами, обычно качественно или количественно оценивается методом отмучивания. Навеска порошка отмучивается в деионизованной воде, а затем частицы с меньшей плотностью собираются, сортируются и под-считываются. Для загрязняющих частиц разных типов установлены соответствующие допустимые уровни. Загрязнение материала другими сплавами, производимыми на том же оборудовании (перекрестное загрязнение), служит источником дефектов, способных ограничить свойства готовой детали на минимальном уровне. Перекрестное загрязнение сплавом с более низкой твердостью или сплавом с другой растворимостью зг-фазы может привести к некоторому Отмучивание - разделение твердых частиц, основанное скоростей их оседания в воде. Прим. перее. на различии размытию крупных зерен или к появлению проблем при консолидации порошка, связанных . с выделением карбидов на границах. Порошки, полученные методом механического легирования, по своим характеристикам существенно отличаются от распыленных порошков. На рис. 17.9 показана структура типичного МА-754 механически легированного порошка. Если смотреть в микроскопическом масштабе, то такие порошки имеют  Рис.17.9. Типичный вид механически легированного порошка после полного цикла обработки: а - микроструктура в поперечном сечении; б - между твердофазными^ сплавленными элементами структуры проходят границы, на ксугорыХ расположены оксидные частицы (схема) Полосчатую структуру с характерной длиной полос около 0,5 мкм с включениями частиц оксидов YjOj размером о 200-400 А (20-40 нм) примерно через 0,1 мкм. Полосчатость порошка может быть устранена его отжигом при 1200°С, вызывающим рекристаллизацию, приводящую к образованию беспорядочно распределенных равноосных зерен [11]. Подобные колебания температуры возможны при проведении операции уплотнения порошков. Обычно частицы порошка, полученного механическим легированием, представляют собой диски размером примерно 200x100 мкм и толщиной 50-100 мкм. 17.2. Методы кгасолидации порошка ч Как при производстве порошков, так и для их консолидации в настоящее время применяются практически все используемые в порошковой металлургии способы уплотнения порошков суперсплавов. Это операции прессования и спекания, вакуумного горячего прессования, взрывного компактирования, горячего изостатического прессования (ГИП), непосредственной консолидации при штамповке и экструзии. В настоящее время в основном применяются методы горячего изостатического прессования и горячего компактирования порошков почти до максимальной плотности с последующей горячей экструзией, позволяющие наиболее полно удовлетворять требованиям к чистоте конечного продукта при его приемлемой стоимости. Из-за высоких требований к чистоте порошков (т.е. необходимости сведения к минимуму их загрязнения) они перед уплотнением хранятся в инертной или, по крайней мере, контролируемой среде. Многочисленные исследования показали, что десорбция поверхностных газов в порошках возможна в широком температурном интервале и при этом выделяются такие вредные соединения, как HjO, СО, COj и СН. Десорбция с поверх- ности начинается уже при 100°С для HjO и продолжается до приблизительно 600°С для СО (так называемая пиковая де-] сорбция) [14]. Эти же исследования свидетельствуют, что! вредное влияние выделяющихся газов проявляется в сохране-! нии в конечном продукте первичных границ между частицами] порошка и ухудшении его свойств. Наиболее простым cnoco-f бом решения этой проблемы является проведение всех операций в инертной среде, что позволяет исключить загрязнение порошка адсорбирующимися веществами. Существует множество способов удаления попавших в порошок посторонних частиц [20], основанных на магнитных или электростатических методах, использующих различия в диэлектрических или магнитных свойствах разных загрязняющих включений, В литературе также указывается [18], что предварительная деформация перед консолидацией порошка, например его прокатка, может быть эффективным способом снижения размера керамических включений. Однако сведений о применении таких операций в промышленном производстве 234 нет, и в настоящее время основной способ борьбы с дефектами в консолидированном порошковом продукте заключается прежде всего в предотвращении их появления. Все методы уплотнения включают в себя операцию вакуумной загрузки порошка в контейнер. (Контейнер затем используется для уплотнения порошка.) Порошок обычно засыпается в откачиваемый металлический контейнер и там же может производиться его нагрев или охлаждение. После загрузки заполненный порошком и вакуумированный контейнер плотно закрывается и на этом подготовка к консолидации порошка завершается. В дальнейшем возможно загрязнение порошка так называемыми реактивными примесями, которые представляют из себя наиболее коварный тип дефектов. Дефекты образуются за счет разложения в процессе предшествующей уплотнению порошка термообработки присутствующих в нем загрязняющих примесей с образованием химически активных веществ, формирующих сетку оксидов и карбидов по первичным границам между частицами порошка. В консолидированном продукте количество дефектов, связанных с реактивными примесями, может быть во много раз больше, чем число загрязняющих примесей в исходном порошке. Источником таких дефектов могут являться различные посторонние включения, увеличивающие массу порошка, такие как кусочки тряпки, резины, жир, человеческий волос и осколки вторичной окалины малостабильных оксидов. Горячее изостатическое прессование При горячем изостатическом прессовании помещенный в контейнер порошок нагревается до повышенной температуры (выше или ниже температуры растворения э--фазы в зависимости от требуемого размера зерна в готовом изделии) и выдерживается при ней под повышенным давлением внешнего газа (~100МПа). Комбинированнное воздействие на порошковую массу в контейнере температуры и давления вызывает ее уплотнение. Основная цель операции ГИП консолидации заключается в получении соверщенно плотного материала со структурой без каких-либо следов первичных границ между исходными частицами порошка. Как показано Тьеном с соавторами [19], для успешной консолидации порошка горячим изостатическим прессованием требуется достаточно длительная выдержка при определенной температуре и давлении во время проведения операции прессования. Варьируя эти параметры, можно изменять доминирующий механизм уплотнения при ГИП, консолидации, происходящего либо путем быстрой пластической деформации частиц порощка, либо за счет их ползучести, что влияет на сохранение в микроструктуре готового изделия первичных границ между частицами исходного порощка. Некоторые детали после ГИП подвергаются термообработке, что явно благоприятно сказывается на их свойствах,! однако требует очень строгого соблюдения режимов термооб-1 работки для гарантирования их целостности. Примеры струк-1 туры материалов, формирующейся при ГИП, представлены на рис. 17.10 [21]. Горячее компактыроеание и экструзия В промышленности применяется (а фактически является доминирующим методом) и другая технология консолидации - это процесс горячего компактирования порошка ниже температуры растворения э--фазы с последующей экструзией. В этом процессе помещенный в контейнер порошок подвергается горячему прессованию (обычно в закрытой матрице, хотя возможно применение и горячего изостатического прессования). Консолидированный порошок (>95% плотности массивного материала) далее подвергается экструзии (выпрессовке) с коэффициентом около 6:1 до получения совершенно плотной заготовки. Полученная выпрессовкой ниже температуры растворения Э -фазы заготовка обладает рекристаллизованной мелкозернистой структурой, в которой почти полностью отсутствуют первичные границы между частицами порошка и какие-либо следы дендритной структуры исходного порошка (рис. 17.10) [21]. Конкретная структура зависит от размера исходного порошка и технологии его приготовления [20]. Все вышеупомянутые структуры получены при размере исходного порошка -150 меш. Консолидация порощков, упрочняемых, дисперсными оксидами Обычным способом консолидации порошков, упрочняемых дисперсными оксидами (УДО), является горячая экструзия. Для получения требуемой структуры и свойств таких материалов 236  Рис.17.10. Сплав Renfc 95 в различном состоянии: а - после литья и обработки давлением; б - порошковый (-100 меш), после ВИД; в - порошковый (-100 меш), после ВИД и штамповки; г - порошковый (-150 меш), после экструдирования необходимо проводить их направленную термомеханическую обработку. Порошки УДО материалов не нуждаются в инертной защитной среде при обработке и могут компактироваться вхолодную до ~80% полной плотности. Это можно осуществлять одноосным или холодным изостатическим прессованием. Химически неактивная природа этих порошков позволяет подвергать их такой обработке. Компактированная вхолодную масса или сыпучий порошок помещается в контейнер, нагревается до высокой температуры и подвергается экструзии до получения соверщенно плотного материала. Конечный продукт (вследствие распределения оксидов) обладает очень мелкозернистой (1 мкм) структурой (рис. 17.11). Полученная после экструзии заготовка может использоваться в термообработанном (после консолидации) виде или же подвергаться дальнейшей механической обработке (ковке). Независимо от этого заключительной операцией технологической цепочки является рекристаллизация (часто направленная), в результате которой вырастают удлиненные (с большим отношением длины к ширине) и очень стабильные (вследствие закрепления границ инертными оксидами) зерна. Рекристаллизация обычно проводится при 1260°С. Часто каждое зерно может иметь длину до десяти сантиметров. Такой размер зерен и их преимушественная направленность обеспечивают исключительную высокотемпературную стабильность и прочность этих материалов за счет сведения к минимуму протяженности межзеренных границ в поперечном направлении [22]. В процессе консолидации, а также, возможно, из-за избытка свободного кислорода, отмечалось образование алюмината иттрия Y2O3-AI2O3. 17.3. Термомеханическая обработка Термомеханическая обработка порошковых суперсплавов преследует несколько целей. В порядке их важности это: 1. Горячая деформация для нейтрализации влияния дефектов, связанных с загрязнениями [23,24]. Это могут быть внутренние дефекты, изначально присутствуюшие в исходном порошке (например, керамические включения, заполненные аргоном поры и окисленные частицы порошка), или же внешние, попадающие в него извне, как, например, реактивные и металлические примеси, попадающие в порошок в процессе его обработки (кусочки резины, тряпки, осколки вторичной окалины и металлические включения сплавов при перекрестном загрязнении). (Определим внутренние дефекты как дефекты, по своему происхождению связанные с процессами изготовления порошка, включая операции плавления и распыления. Термин внешние относится к дефектам, возникающим при дальнейшей обработке порошка). 2. Снижение стоимости деталей за счет рационального использования материала при их производстве. За счет хорошей способности этих материалов к формоизменению, обусловленной их сверхпластическими свойствами, возможно получение высокоточных поковок деталей.   :> мм/ч fHc.l7.11. Сплав MA-754 после экструдирования и рекристаллизации: а - микроструктура в продольном сечении; ХШ; б - ТЭМ, демонстрирующая мелкодисперсные частицы оксидов (и/или карбидов) и двойники 3. Достижение требуемого качества материала за счет микроструктурных изменений, связанных с пластическим течением тела зерна, формированием структур типа ожерелья или, в случае УДО сплавов, деформацией материала до критического значения. Как правило, порошки суперсплавов в консолидированном состоянии отличаются хорошими механическими свойствами и достаточно высокой их однородностью. Ковка, если она и оказывает какое-либо влияние, вызывает лишь незначительное улучшение статических свойств, хотя при этом и наблюдается тенденция к разрушению дефектной структуры при пластическом течении металла и ддаамической рекристаллизации. В то же время термомеханическая обработка приводит к повышению минимального уровня динамических свойств, значения которых определяются содержанием дефектов в материале. Ковка порошковых суперсплавов может поризводиться разными способами, но наиболее широко применяется операция изотермической ковки, когда и оснастка и обрабатываемый металл находятся при одной и той же температуре. Например, консолидированный при температуре ниже сольвус (температуры растворимости у-фазы) порошок сплава Rene 95 имеет мелкозернистую (2-5 мкм) структуру и обладает сверхпластическими свойствами [25], т.е. при малых скоростях деформации пластическое течение этого материала протекает при очень небольших напряжениях. Результатом деформации является увеличение напряжения до пикового значения и последующее разупрочняющее течение материала с постоянной скоростью накопления деформации. Как правило, ковка произбодится со скоростью 1 мин (от 0,1 до 2мин~) при 1200°С и напряжении течения 50-100 МПа в зависимости от скорости деформации. Такие сплавы имеют значение коэффициента чувствительности к скорости деформации {М = де/дб), близкое к 0,5, так что при ковке очень важное значение приобретает точный выбор; скорости деформации. Ковку с использованием горячег штампа можно проводить и при высоких скоростях деформацк., (до нескольких мин ), однако при этом выход готовой про] дукции (возможность изготовления изделий с предельны -, отклонениями размеров в рамках допусков) и долговечности 240 оснастки могут ухудшиться. После ковки эти сплавы обычно подвергаются частичному растворяющему отжигу (при температуре ниже линии сольвус) с одним или несколькими циклами старения. Большая работа была проведена по разработке малоуглеродистой модификации порошкового сплава Astroloy (APKI), состав которого приведен в табл. 17.1. Этот материал изготавливается ГИП консолидацией при температурах выше линии сольвус (выше температуры растворения у'-фазы), что необходимо для получения достаточно крупнозернистой структуры (5-6 балл ASTM). Термомеханическая обработка сплава проводится на стандартном кузнечном оборудовании с высокими скоростями деформации (до 1000>1ин ). В результате формируется так называемая ожерельевая микроструктура, характерной особенностью которой является наличие крупных деформированных зерен, окруженных ожерельем из рекриста;1ЛИЗованных мелких зерен. Как утверждают, такая структура материала обеспечивает хорошее сочетание скоростей зарождения и роста трещин. Предпринимались попытки создания такой структуры и в порошковом сплаве Rene 95, однако в этом случае в конце концов предпочтение было отдано полностью рекристализованной мелкозернистой структуре [26,27]. Сплавы из быстро затвердевающего порошка, производимого центробежным распылением, согласно разработкам фирмы Pratt & Whitney Aircraft имеют несколько иное назначение, чем сплавы R-95, IN-100, MERL-76 и малоуглеродистый сплав Astroloy. Сплавы такого рода (серии NiAlMo; см. табл. 17.1) рассматриваются в качестве материала для лопастей газовых турбин [23]. Консолидация порошков таких сплавов проводится теми же методами, что описаны выше, но после нее для получения текстурированной направленной структуры с сильно вытянутыми зернами эти сплавы, так же как и УДО материалы, проходят термомеханическую обработку, приводящую к направленной рекристаллизации материала. Сообщается, что по своим свойствам эти материалы не уступают, а в ряде случаев и превосходят литейные сплавы, применяемые в настоящее время для изготовления лопастей наиболее совершенных газовых турбин. Сплавы, упрочняемые дисперсными оксидами, проходят стандартную для всех суперсплавов термомеханическую обра- ботку, так как они в консолидированном состоянии имеют мелкозернистую структуру и обладают сверхпластическими свойствами, если их состав близок к составу у-упрочняемого сплава МА-6000. Температура обработки 815-1100°С. Основная цель при проведении термомеханической обработки заключается в горячей деформации материала j до критической величины, необходимой для его рекристалли-j зации. Деформацию обычно проводят на горячей оснастке] что позволяет более экономно расходовать материал при из-j готовлении деталей и уменьшить его растрескивание, а так-j же обеспечивает надлежащее управление самим процессол деформации. После деформации материала для выращивания зерен нужной формы и размера проводят его рекристаллиза-] цию при высоких температурах (>1260°С). Для усиления желательной направленности структуры (<100> текстуры) рекристаллизацию часто проводят в условиях температурного градиента. После этого для получения нужного распределе-! ния по размерам з -выделений и карбидов сплавы типа! МЛ-6000 проходят такую же термообработку, что и обычные} суперсплавы, упрочняемые выделениями у-фазы. 17.4. Механические свойства Статические маханические свойства порошковых сплавов, определяемые при испытаниях на растяжение, ползучесть и длительную прочность, напрямую связаны с составом сплава и его структурой. Сама же структура, как известно, существенно зависит от размера частиц порошка, метода их консолидации и режима термообработки. Для информации в j табл. 17.3 приведены ссылки на литературные источники, содержащие данные по производимым в настоящее время спла- j вам [24]. Вследствие постоянного повышения требований к рабочим характеристикам и надежности газовых турбин очень большое внимание уделяется определению механизмов, контролирующих циклические механические свойства суперсплавов и возможности управления этими свойствами, особенно малоцикловой усталостью. Эта критически важная для конструкционных материалов характеристика в современных порошковых сплавав определяется в основном наличием в них дефектов. В данном случае дефектом считается любая неоднородность 242 Таблица 173. Механические свойства порошковых суперсплавов [24] Растяжение Длительная прочность Сплав МПа МПа <Х, Средняя МПа долговечность, ч и-700а IN-1006 Rene 95в Astroloy (низкоуглеродистый) 760 704 649 1027 1020 20 28 1268 1065 20 21 1503 1138 13,5 14,9 1324 979 25,6 25,9 760 586 25 760 655 35 649 1034 54 760 634 89 а - ГИП + термообработка; б - приготовлен из порошка фракции -100 меш, экструзия и гаторизация (изотермическая ковка); в - приготовлен из порошка фракции -150 меш, ГИП при 1120ОС и термообработка; г - ГИП при 6210С, отжиг 1080°С/4 ч, закалка в масло + 6490С/24 ч, охлаждение па воздухе+760°С/8 ч, охлаждение на воздухе. материала, способная инициировать развитие усталостных трещин любым, кроме кристаллографического механизма, способом. Свойства УДО материалов, технология приготовления и область применения которых имеют свои специфические особенности, будут рассмотрены отдельно. Влияние структуры: размер зерна Одной из положительных характерных особенностей порошковых суперсплавов является их мелкозернистая однородная структура. Обычно размер зерна в современных порошковых суперсплавах соответствует 7-12 баллу ASTM. Для иллюстрации на рис. 17.10 представлены типичные микроструктуры литого и деформированного сплава Rene 95 и порошковых сплавов Rene95, полученных горячим изостатическим прессованием, а также экструзией с изотермической ковкой. ГИП порошковые сплавы имеют более мелкое (8 балл ASTM) и однородное зерно, чем литой и деформированный сплав, а термообработанный после экструзии сплав обладает еще более мелкозернистой структурой (11-12 балл ASTM). В табл. 17.4 приведены сравнительные данные по механическим свойствам этих трех материалов [25]. В полном соответствии с соотношением Петча прочность и пластичность при растяжении с измельчением зерна возрастают [26].  Термообработка После термообработки влияние размера зерна проявляется гораздо сильнее. Данные в табл. 17.5 показывают влияние термообработки и размера зерна на свойства порошкового сплава Rene 95, приготовленного экструзией с коэффициентом обжатия 12:1 порошка, полученного с помошью процесса с врашаюшимся электродом [27]. После повышения температуры растворяюшего отжига с 1120 до 1200°С наблюдается пятикратное повышение долговечности до разрушения. Предел текучести на уровне деформации 0,2%, с другой стороны, снижается на 18%. Можно привести другой пример (табл. 17.6), когда после отжига того же сплава при тем- пературе выше температуры растворимости э -фазы (1154°С) происходит увеличение как размера зерна, так и долговечности в условиях длительной прочности при одновременном снижении предела текучести. Рост зерна после термообработки при температурах выше линии сольвус представляется вполне естественным процессом, протеканию которого способствует растворение расположенных по границам зерен выделений г'-фазы. Свойства упрочняемых з -фазой суперсплавов, таких как Rene95, весьма чувствительны к скорости охлаждения после растворяюшего отжига. Скорость охлаждения определяется закалочной средой и толщиной поперечного сечения материала. В работе [28] показано, что скорость охлаждения оказывает значительное влияние на размер г'-выделений и характеристики разрущения при растяжении и ползучести при термообработке дисков из Rene95 по трем режимам: 1.1120°С/1ч, закалка в солы-870°C/l ч, охлаждение на воздухе + 650°С/24 ч, охлаждение на воздухе. 2.1090°С/1ч, закалка в масло + 760°С/16 ч, охлаждение на воздухе. 3.1120°С/1ч, охлаждение на воздухе + 760°С/16 ч, охлаждение на воздухе. В каждом из этих режимов термообработки температура растворения ниже температуры сольвус для у'-фазы, равной приблизительно 1150°С. Это предотвращает интенсивное огрубление зерен, возможное при полном растворении у-фазы. На рис. 17.12 представлены электронно-микроскопические фотографии реплик, показывающие характер s о о <l m о о О s c; Ь s I i. с о u с s С 1 ON 4 <= 1 it, \o >л fr оч 00 t~ r <s Ото S 00 0. I, oq, o\ o\ о o\ Ч -1 <=> ч- 1-h OS чр n i-< Cn , r-t ==2 i i Ъ Ъ U< g Таблица 17.6. Свойства порошкового сплава Rene 95 i .2 Я al I Сплав Растяжение при 6490C Размер зерна, 0ц,МПа 0qj,Mna С,% Ls,% Длительная балл ASTM прочность, ч, 6490С, 965 МПа ГИП Rene 95 8 ГИП Rene95бпocлe отжига выше температуры сольвус 6 1503 1138 13,8 15 87150 1413 1000 244298 Технология изготовления: порошок фракции -150 меш, ГИП при 1121°С. 100МПа/Зч, 11210С/1Ч, + 8710С/1 ч, +6490С/24 ч. б Технология изготовления: порошок фракции -150 меш, ГИП при 1121°С, 100 МПа/З ч, 1204ОС/1 ч, + 1121°С/1 ч, + 8710С/1 ч, + 6490С/24 ч. первичных (эвтектических) и промежуточных выделений Э -фазы. Первичные э -выделения имеют почти одинаковый размер от 1 до Змкм. С понижением температуры растворения объемная доля этих выделений увеличивается. При охлаждении после растворяющего отжига происходит образование промежуточных у-выделений. Чем выще скорость охлаждения, тем меньще их размер и равномернее распределение по объему. Термообработка по режиму С (табл. 17.7) с охлаждением на воздухе приводит к образованию наиболее крупных промежуточных выделений э -фазы, порядка .0,2 мкм. В закаленных материалах размер промежуточных у-выделений был наименьщий, приблизительно 0,05 мкм. Данные механических испытаний на растяжение (рис. 17.13) свидетельствуют, что медленное охлаждение приводит к потере прочности, но более высокой пластичности. Тенденция изменения характеристик длительной прочности и ползучести (табл. 17.7) согласуется с данными, полученными при испытаниях на растяжение: снижение скорости охлаждения приводит к снижению прочностных свойств материала. Дефекты и усталость Хотя применение порошковой технологии и обеспечивает улучшение свойств и более высокую экономическую эффективность по сравнению с процессами литья и деформации, однако малоцикловая усталость порошковых материалов все-таки 1 ... 9 10 11 12 13 14 15 ... 19 |

|

|