|

|

|

Навигация

|

Главная » Мануалы Таблица 19.1. Характеристик! альтернативных материалов Таблица 19.2. Свойства ннтерметаллнческих соединений

3 Требуется покрытие, б Обычно с покрытием. 19.1. Интерметаллические соединения Уже многие годы благоприятное влияние дальнего порядка на 1 прочность, особенно при повышенных температурах, привлекает внимание исследователей в связи с возможностью применения интерметаллических соединений в качестве материалов для газовых турбин. В табл. 19.2 приведен список ин-терметаллидов, являюшихся наиболее вероятными кандидатны-ми материалами, способными заменить суперсплавы при су-шествующем уровне рабочих температур. Имеется большое количество и других интерметаллидов с более высокими температурами плавления, однако данных об их механических или физических свойствах либо нет, либо они недостаточны. Особое внимание привлекают алюминиды, имеющие вследствие защитного действия пленки AlOj высокое сопротивление окислению. Более того, некоторые алюминиды, такие как CoAl и NiAl, уже применяются в качестве покрытий, а у'-фаза (NijAl) является главной структурной составляющей 288 Сплав Структура

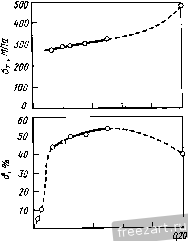

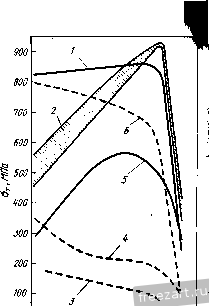

а Рассчитана по значениям параметра решетки. Оценка. (до 70% по, объему) наиболее совершенных суперсплавов на основе никеля. Большое внимание привлекают алюминиды титана TiAl и Т1зА1, позволяющие за счет своей низкой плотности добиваться значительного снижения массы деталей. Были установлены, однако, и два недостатка, серьезно ограничивающих применение алюминидов: это недопустимо низкая пластичность при температуре окружающей среды и недостаточное сопротивление ползучести при высоких температурах. По первой причине вновь проявился интерес к монолитным Ni3Al и другим алюминидам по причине резкого повышения пластичности высоконикелевого соединения Ni3Al при добавлении в него небольшого количества бора (см. рис. 19.1) [1]. Бор сегрегирует по границам зерен и упрочняет их, но этот механизм эффективен лишь до тех пор, пока содержание алюминия сохраняется ниже точно 25% (ат.), а размер зерен достаточно мал. Следует отметить, что в фольгах, полученных методом быстрого затвердевания, сохраняется некоторая пластичность материала и с 25% (ат.) алюминия [2]. В то же время недостаточное сопротивление высокотемпературной ползучести вызывает беспокойство и, кроме того, один бор не способен обеспечить достаточную пластичность в окислительных средах при повышенных температурах [З]. Ниже описаны результаты последних работ, посвященных решению этих проблем. 10 Зак. Г092   0,01 о, Од 0,12 0,16 В, % (по массе] 200 т 600 800 т°с Рис.19.1. Соединение NijAl, легированное бором. Зависимость предела теку-чесги (Г и удлинения 5 от содержания В [l] NijAl Рис.19.2. Предел текучести (Г улучшенных сплавов на основе (Ре,№)зУ, отличаюшихся наличием дальнего порядка (ДП), в сравнений с пределом текучести обычных сплавов [4, 5]: 1 - улучшенные сплавы с дальним порядком; 2 - улучшенные алюминиды; 3 - нержавеюшая сталь SS316; 4 - Hastelloy; 5 - К1зА1-Ю,2В; б - Waspaloy Прочность Прочность алюминидов никеля, кобальта и железа при комнатной температуре обычно не слишком велика. Однако одной из самых замечательных особенностей пластической деформации большинства упорядоченных сплавов, особенно со структурой типа Liz, является резкое повышение напряжения течения с ростом температуры. И в моно-, и в поликристаллах наблюдается пик напряжения течения, положение которого на температурной шкале для КцА\ зависит от ориентации кристалла и состава сплава. Легирование цирконием и гафнием особенно эффективно для повышения высокотемпературной прочности М1зА1; предел текучести при 850 °С таких спла-290 в,ов выше, чем промышленных суперсплавов (рис. 19.2) [4], особенно с учетом разной плотности этих материалов [5]. Рост напряжения течения с температурой также отмечен и в других сплавах с дальним порядком, имеюших отличную от Ыг кристаллическую структуру [6]. Появление температурного пика прочности иногда связывается с переходом порядок-беспорядок (например, в РеСо) или с переходом от одной упорядоченной структуры к другой (например, в РвзЛ!); в других случаях такой прямой связи со структурными пре-врашениями нет (например, Ni3Al, CuZn .и Ni3Ge). Таким образом, маловероятно, чтобы все наблюдаемые в разных соединениях эффекты можно было объяснить одним механизмом. Упорядоченные сплавы с дальним порядком обычно имеют более высокую скорость деформационного упрочнения по сравнению с разупорядоченными или частично упорядоченными сплавами того же состава. Для сплавов со структурой сверхрешетки в результате упорядочения при температуре около 22 °С скорость деформационного упрочнения может возрасти вдвое, в то время как в сплавах с другой кристаллической структурой приращение скорости упрочнения будет меньше. Высокая скорость деформационного упрочнения, связанная с наличием дальнего порядка, позволяет путем холодной деформации или термомеханической обработки получать очень высокую прочность таких материалов, что на примере сплавов NlAl + В показано на рис. 19.2 [4]. Износостойкость сплавов в результате быстрого деформационного упрочнения также должна улучшиться, что открывает возможности для замены кобальтовых сплавов, работающих в условиях трения и износа, на упорядоченные сплавы с дальним порядком. Разрушение Поликристаллические интерметаллические соединения при испытаниях на растяжение обычно проявляют себя как хрупкие материалы, хотя монокристаллы или поликристаллы при испытаниях на сжатие и обнаруживают значительную пластичность. В системе железо-алюминий при повышении содержания алюминия до 25% (ат.) происходит резкая потеря пластичности [7]. Сплавы с 25-50 % (ат.) алюминия при традицион-10. 291 ных методах приготовления слитка при комнатной температуре обычно являются совершенно хрупким материалом. Однако порошковые сплавы с 25-35% (ат.) алюминия имеют пластичность при комнатной температуре 5-7% [8], а их разрушение носит внутризеренный характер; тем не менее все алюминиды железа отличаются очень высокой чувствительностью к надрезу. Алюминиды титана TijAl и TiAl при низких температурах также являются хрупкими. Поликристаллические алюминиды никеля NiAl при температуре вблизи 400 °С испытывают вязко-хрупкий переход, точная температура которого зависит от содержания алюминия и размера зерен [9]. Разрушение обычно носит межзеренный характер, хотя отмечается появление и некоторого количества внутризеренных раскалывающих трещин. В то же время монокристаллы обладают достаточно высокой пластичностью при низких температурах. Сегрегация примесей по границам зерен вряд ли может рассматриваться в качестве основной причины хрупкости алюминидов. Повышение пластичности микролегированием Для повышения пластичности некоторых алюминидов (FeAl FejAl, NiAl и NijAl) применяются самые разные методы, та кие как измельчение зерна при термомеханической обрабо! ке, микролегирование бором и различные технологические процессы быстрого затвердевания. Особенно многообещающим является легирование небольшим количеством бора [1, 2, 10], которое, как уже говорилось, обеспечивает высокую пластичность сверхстехиометрического Ni3Al при комнатной температуре, что можно видеть на рис. 19.1 [1]. Бор преимущественно сегрегирует по границам зерен даже в материалах, полученных методом центробежного литья. Пластичность поликристаллов Ni3Al + В существенно снижается с повышением температуры и при проведении испытаний на воздухе имеет ярко выраженный минимум в области 600-800 °С [И]. Значительное влияние на пластичность при температурах <800°С оказывает технология изготовления сплава. Менее резкий характер минимума пластичности при испытаниях в вакууме и в сплавах, содержащих хром, указывает на то, что определяющую роль в эффекте динамического охрупчивания играет кислород [З]. Таким образом, для литых сплавов №зА1 + В не рекомендуется проводить операции обработки, 292 связанные с горячей деформацией; более предпочтительна холодная деформация с промежуточными отжигами. Бор также улучшает пластичность Ni3Si, полученного центробежным литьем [12]. В то же время микролегирование РезА1 и NiAl привело лишь к незначительному улучшению пластичности. В случае Fe-40 % (ат.) А1 некоторое улучшение пластичности при легировании бором сопровождалось изменением характера разрушения от межзеренного к внутризеренному [13]. Возможность улучшения пластичности №зА1 путем микролегирования в сочетании с добавками марганца, гафния или железа обеспечивает прорыв в области разработки новых сплавов на основе этой системы. Усовершенствованные сплавы на основе твердого раствора с добавками гафния и железа имеют очень высокую прочность по сравнению с исходными промышленными сплавами (рис. 19.2), и при этом их плотность примерно на 10% ниже [4]. Для сплавов, предназначенных для работы при низких температурах, возможно дальнейшее повышение характеристик за счет холодной деформации. Существуют также возможности для дисперсионного упрочнения Ni3Al или его использования в качестве матрицы для механически скомпонованного композиционного материала. Методы обработки Существование немногочисленной, но постоянно расширяющейся группы упорядоченных сплавов, обладающих некоторым запасом пластичности (Ni3Al + В, СозТ1, РезА1 и (Fe,Ni)3V), вызывает все более пристальный интерес к технологии их приготовления. Массивные заготовки из алюминидов могут быть получены консолидацией традиционными методами порошковой металлургии, плазменным распылением с или без горячего изостатического прессования (ГИП), а также дуговой плавкой и литьем с последующей высокотемпературной экструзией или холодной прокаткой, чередующейся с рекристал-лизационными отжигами. Было доказано, что гранульная технология является полезным технологическим процессом, обеспечивающим измельчение зерна и уменьшение сегрегационных эффектов в процессе затвердевания сплава NisAl + В. Все остальные традиционные способы литья с по- 1 В оригинале - drop casting. Прим. перее. следующими операциями деформационной обработки следует признать неудовлетворительными, так как в результате всегда получается хрупкий материал. В то же время методом спиннингования расплава можно получать пластичный материал в виде ленты [2]. Добавки некоторых легирующих элементов оказывают благоприятное влияние на пластичность NijAl + B. Так, сплавы с малым содержанием железа [%(ат.)] склонны к сильному растрескиванию при холодной прокатке, тогда как сплавы с высоким содержанием железа [6-15 %(ат.)] легко прокатываются в лист [14]. Легирование гафнием, цирконием и марганцем, как и добавки 0,1-0,2% углерода, также повышает пластичность NijAl и его способность к холодной деформационной обработке; влияние марганца, вероятно, частично связано с удалением из границ зерен серы за счет образования сульфидов. В то же время высокая пластичность при низких температурах еще не гарантирует возможность успешного изготовления материала при повышенных температурах. Для приготовления интерметаллических соединений с повышенной пластичностью применяются также технологические процессы порошковой металлургии с высокими скоростями затвердевания. В работе [15] приведены данные, обобщающие результаты использования процессов быстрого затвердевания. Ползучесть Сопротивление ползучести нелегированных интерметаллидов NiAl [16] и NijAl [17] по сравнению с промышленными высокотемпературными сплавами невелико. В то же время легирование модифицированного бором NijAl гафнием и цирконием обеспечивает такое же или даже более высокое сопротивление ползучести, как и у сплава Waspaloy [4]. Скорость ползучести на установившейся стадии описывается выражением л -Q/RT с = A{o/G) е , (19.1) где у4 и л - экспериментальные константы, О - модуль сдвига, Q - энергия активации ползучести, R - универсальная газовая постоянная, Г - абсолютная температура. Показатель степени п в уравнении (1) для интерметаллидов Ni-Al равен трем. Усовершенствованные упорядоченные сплавы с 294 дальним порядком типа (FeNDsV, в которых ванадий замещается алюминием, также характеризуются высоким сопротивлением ползучести, хотя и не таким высоким, как у NijAl + B. Все эти результаты, полученные уже на начальной стадии разработки сплавов обоих классов, указывают на перспективность этих сплавов и желательность дальнейшего интенсивного исследования этих систем. Предварительные результаты также свидетельствуют о возможности значительного улучшения сопротивления ползучести алюминидов железа. Так, например, добавка 6% (ат.) (Mo+Ti) в твердый раствор FejAl вызывает увеличение на шесть порядков времени до разрушения при температурах около 700 °С [18]. Это связано со значительным повышением энергии активации ползучести за счет роста на 200 °С критической температуры упорядочения типа DO3 (примерно от 550 до 750 °С). В литературе также отмечено повышение предела ползучести сплавов на основе FeAl [19]. В этой системе, однако, упрочнение связано с растворением примесей, в первую очередь Nb и Та, приводящим к образованию вторых фаз типа тройных интерметаллидов, что и обеспечивает значительную прочность сплавов при 827 °С. Усталость Подавление поперечного скольжения или уменьшение числа возможных систем скольжения при дальнем упорядочении, происходящем в большинстве сплавов, приводит к снижению вероятности зарождения трещин в условиях циклического нагружения. Более того, в тех системах, для которых имеются данные по усталостным свойствам при комнатной температуре [6], отмечено, что упорядочение, наоборот, вызывает повышение долговечности в условиях высокоцикловой (контролируемой напряжением) усталости, что невозможно объяснить различиями в значениях предела текучести. Долговечность легированных у'-монокристаллов в условиях контролируемой напряжением усталости до 800 °С не зависит от температуры [20]. Для поликристаллов, однако, долговечность даже в случае проведения испытаний в вакууме 5-10 Торр резко снижается при температурах >500°С [21]. Этот эффект особенно сильно проявляется в порошковых материалах, возможно из-за более высокого содержания в них кислорода по сравнению с литым и деформированным материалом. Данные по распространению трещин в упорядоченных сплавах в литературе практически отсутствуют. Тем не менее недавно было показано, что сопротивление росту трещин в NijAl-l-B-1-Hf и (РеЫ1)зУ сплаве LRO-60 гораздо выще, чем в обычных сплавах, особенно при небольшой амплитуде интенсивности напряжения при 25 °С (рис. 19.3) [21]. При испытаниях в аргоне при 600 °С сплав LRO-60 показывает прекрасное сопротивление росту усталостных трещин, в то время как сплав NijAl + В быстро разрушается, по-видимому, по тем же самым причинам, с которыми связан минимум пластичности при испытаниях на растяжение. С другой стороны, сплавы FejAl характеризуются худшим сопротивлением росту трещин при высоких LK, возможно, из-за очень высокой чувствительности этих сплавов к надрезу. Имеются некоторые данные по малоцикловой усталости (МЦУ) упорядоченных сплавов. Общая закономерность заключается в увеличении сопротивления МЦУ с повышением пластичности при растяжении, так что, по-видимому, от большинства интерметаллидов не следует ожидать высокого сопротивления МЦУ при температурах ниже вязко-хрупкого перехода. Стойкость к окислению Прекрасное сопротивление алюминидов на основе никеля, кобальта и железа против окисления явилось причиной их широкого применения в качестве покрытий деталей и узлов газовых турбин. На поверхности таких соединений, как NiAl, хотя они и являются хрупкими, легко образуется пленка AI2O3, имеющая хорошее сцепление с основой и обеспечивающая хорошую защиту материала подложки от окисления при температурах выше 1000 °С. В качестве нагревательных элементов уже многие десятилетия применяются сплавьг Kanthal системы железо-алюминий. Интерес к алюминидам и другим упорядоченным сплавам как к конструкционным материалам стимулировал исследования их поведения в окислительных и коррозионных условиях. Сплав NijAl + В, модифицированный гафнием, показывает хорошее сопротивление окислению при 1000 °С (см. рис. 19.4) [22]. И хотя легирование гафнием приводит к незначительному увеличению прибыли массы образцов, адгезия оксидной окалины улучшается. В железосодержащем сплаве наблюдается 296 % го- -т

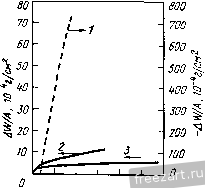

S в Ю 20 ио 60 80 АК,МПа-мУг  100 200 300 Ш 500 f, ч Рис.19.3. Скорость роста усталостной трещины da/dN в зависимости от размаха интенсивности напряжений ДАТ промышленных сплавов при комнатной температуре [21]: 1 - IN 617, R=0,1, 40 Гц; 2 - IN 800, R=0,1, 30 Гц; 5 - Hastelloy X, R=0,1, 30 Гц; 4 - LRO-60, R=0,17, 20 Гц; 5 - LRO-42, R=0,17, 20 Гщ 6 - Inconel X-750, R=0,05, 10 Гщ 7 - NijAl+B+Hf, Л=0,1, 20 Гц Рис.19.4. Характеристики окисления (приращение LW/A и потеря массы -LW/A) сплава 1С-50 (NijAl+B+Hf) в сравнении с другими сплавами [22]: 1 - нержавеющая сталь SS316; 2 - Hastelloy-X; 5 - 1С 50 существенная потеря веса и сильное шелушение оксида. Стойкость к окислению при 1000 °С сплава NijAl, модифицированного гафнием, выше, чем у сплава Hastelloy X и нержавеющей стали типа 316, что безусловно связано с формированием на алюминидах плотной пленки AI2O3, имеющей хорошее сцепление с основой. Хром также улучшает стойкость к окислению, подавляя в то же время эффект высокотемпературного охрупчивания при выдержке на воздухе. Данные о стойкости в условиях горячей коррозии до сих пор не опубликованы, однако следует ожидать, что она, несмотря на достаточное содержание хрома, будет хуже, чем у суперсплавов. Потенциальные области применения Разработанные к настоящему времени сплавы на основе NijAl, TijAl и, возможно, FejAl могут найти некоторое применение для изготовления отдельных узлов и дисков газовых турбин, работающих в области температур около 627-675 °С. При более высоких температурах прочность и сопротивление ползучести NijAl быстро снижаются (см. рис. 19.2), а о потенциальных возможностях легирования для повыщения рабочей температуры сплавов пока что мало что известно. Тем не менее разработка новых сплавов продвигается быстро и уже получено официальное разрешение Ок-Риджской Национальной Лаборатории на промышленное внедрение алюминидов никеля. 19.2. Композиционные материалы Эвтектические композиты Начиная с конца шестидесятых годов, значительные усилия были направлены на разработку эвтектических композиционных материалов (КМ) для деталей газовых турбин. Композиционные материалы, изготовленные методом направленного затвердевания, отличаются очень высокими прочностными характеристиками, включая сопротивление ползучести и усталости, и, по-видимому, по прочности и (или) температурной стойкости намного превосходят традиционные литые и полученные направленным затвердеванием сплавы, такие как MAR-M200. К недостаткам направленных (ориентированных) эвтектических композиционных материалов относятся их низкая сдвиговая прочность и прочность в поперечном направлении, однако основными факторами, препятствующими их практическому применению, являются все-таки низкие скорости затвердевания и высокая стоимость. Кроме того, уже существующие монокристаллические суперсплавы обладают настолько высокими характеристиками, что вполне способны конкурировать с эвтектиками, а рабочие лопатки турбин из монокристаллических суперсплавов уже внедрены в производство. Таким образом, существующие на данный момент эвтек- в отечественной литературе чаше используют термин направленная кристаллизация . Прим. перев. тические композиционные материалы на основе никеля вряд ли могут рассматриваться как полноценная замена для монокристаллических никелевых сплавов. Однако на основе системы Fe-Mn-Cr-С уже разработано несколько высокопрочных сплавов, способных работать в особо тяжелых условиях, где такой недостаток, как высокая стоимость, уже не является критическим фактором. С учетом незначительного практического распространения эвтектических металлических систем здесь будет приведен лишь краткий обзор их свойств. Изготовление. В процессе охлаждения эвтектического или почти эвтектического состава в нормальной эвтектической системе при ступенчатом температурном градиенте формируется волокнистая или пластинчатая (ламельная) структура, имеющая явно выраженную преимущественную направленность. Входящие в состав структуры а- и 3-фазы могут быть сплавами, интерметаллическими соединениями или же неметаллами, например карбидами. Необходимым условием роста направленной структуры является поддержание отношения температурного градиента между жидкой и твердой фазами G к скорости затвердевания R на строго определенном критическом уровне. Слишком низкое отношение G/R приводит к образованию ненаправленной дендритной структуры или частично направленной (ячеистой) структуры. Для сохранения плоской границы раздела между твердой и жидкой фазами, что совершенно необходимо для формирования направленной структуры, важными условиями также являются наличие инертной атмосферы и высокая чистота исходных материалов. Среди преимуществ такого метода получения композиционных материалов следует отметить его простоту и возможность управления прочностью материала за счет изменения его микроструктуры путем либо изменения R, либо последующей термообработки затвердевшего материала, в результате которой в его матрице появляются частицы упрочняющих выделений. В общем случае расстояние между волокнами или пластинками в матрице А пропорционально Л . Прочность. Сводка данных о химическом составе высокопрочных кобальтовых, никелевых и железных эвтектик приведена в таблице 19.3. Многие из этих сплавов после затвердевания подвергаются термообработке, приводящей к улучшению прочностных характеристик при растяжении, ползучести и усталостных испытаниях. В никелевых системах упрочнение Таблица 193. Состав высокотемпературных эвтектвческвх сплавов Сплав Содержание, % (по массе)

1ДГ1; 0,015 В; 0,05 Zr 1300 ос, 2 ч; 1000 ос, 24 ч, охлаждение на воздухе. при термообработке достигается за счет наличия избыточного алюминия, приводящего к йыпадению в матрице выделений у'-фазы. Сплавы Ni-Al-Mo (у/у' - а) особенно выделяются резким повышением прочности после растворяющего отжига (за счет смещения распределения выделений у/у'-фазы в область меньших размеров) и повторным упрочнением после старения, приводящего к выпадению избыточных упрочняющих фаз (например, пластинок Мо и частиц интерметаллидов Н1д.Мо) [23]. К сожалению, это повышение прочности сопровождается сильным падением пластичности. Механические свойства эвтектик очень чувствительны к изменению расстояния между упрочняющими элементами Л; при низких температурах уменьшение величины Л вызывает повышение прочности, тогда как при температурах, приближаю-300 щихся к температуре плавления эвтектики, возможна деградация свойств материала при малых значениях Л. Это связано с проскальзыванием по межламельным границам и (или) по границам зерен. Механические свойства эвтектик с преимущественно ориентированной структурой при любом их составе в направлении, перпендикулярном оси выстраивания структуры, недостаточно высоки и в большинстве случаев еще более ухудшаются с ростом температуры. Это серьезно ограничивает возможности использования эвтектик в газовых турбинах, хотя в некоторых случаях, например для Nitac и у/у'-5 сплавов, добавками небольшого количества бора или углерода удается улучшить их прочность в поперечном направлении. Ползучесть и длительная прочность. Эвтектики с преимущественно ориентированной структурой (например, у/у'-5 и Nitac 14В), как видно из рис. 19.5, обладают прекрасными характеристиками ползучести и длительной прочности в продольном направлении [24]. Энергия активации ползучести эвтектик, как правило, выше, чем в обычных сплавах, что, вероятно, связано с более слабой диффузией в упорядоченных интерметаллических соединениях или карбидах тугоплавких металлов, которые чаще всего и служат армирующими эвтектику фазами. Для снижения деформации ползучести изделий из эвтектических композиционных материалов помимо увеличения скорости затвердевания заготовок применяют операции последующей термообработки. Так, например, термообработка, стимулирующая выпадение мелкодисперсных выделений ТаС между Рис. 19.5. Сравнение длительной прочности некоторых эвтектических сплавов и - NijAl - NijNb, у'-5; 2 - Ni-20Co-10Cr-3Al-TaC; 3 -Co-20Cr-10Ni-TaC; 4 - Со, Сг-(Сг,Со>7Сз) и сплава DS MAR-М 200 (направленно-закристаллизованного) (5) по параметру Ларсона - Миллера, P=T(2QR+lgt [24 т т

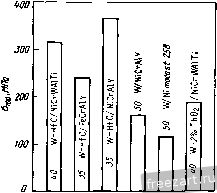

41 46 50 54 58 52 Р,1,25°С/ч волокнами, приводит к значительному повышению длительной прочности кобальтовых, хромовых и Ni-TaC (Cotac) сплавов [25]. Усталость. Эвтектики, как правило, отличаются прекрас-! ной усталостной прочностью при испытаниях в условиях циклического растяжения. Для сравнения, если никелевые суперсплавы при 22 °С обычно имеют значение отношения предела усталости к пределу прочности при растяжении равное 0,25-0,3, то для эвтектических сплавов Cotac это от-i ношение возрастает до 0,62, а для эвтектики г/у'-5 (О % Сг) - до 0,84. При повышенных температурах это отношение для сплавов Cotac и Nitac возрастает до еще более высоких значений. Данные по усталости, контролируемой деформацией, остаются разрозненными. Полное исследование малоцикловой ус- талости простого Nitac сплава (Ni, Сг-ТаС) показало, что для него выполняется соотношение Коффина-Менсона между амплитудой пластической деформации ЛСр и долговечностью] Nf [26]: NfLCp = С. (19.2) Стойкость этого сплава в уловиях малоцикловой усталости выше, чем литого никелевого суперсплава Rene 80 при 871 °С. Более высокопрочный сплав Nitac-14B по своему сопротивлению малоцикловой усталости превосходит многие суперсплавы, включая и монокристаллический сплав U-700 [27]. Термоусталость. Свойства усиленных карбидами эвтектик после термоциклирования могут меняться в широких пределах. Имеются данные о значительном повреждении сплавов Ni-NbC, (Ni,Cr)-NbC, (Co,Cr)-NbC и (Co,Cr)-TaC при термоциклировании путем электроразогрева при пропускании тока в интервале температур 400-1120 °С за две минуты [28]; в работе [25], наоборот, сообщается о незначительном влиянии термоциклирования от 23 до 1000 °С на сплавы Nitac и Cotac даже при одновременном механическом нагружении образцов. Высоколегированный сплав Nitac не обнаруживает никаких микроструктурных изменений после 3000 термоциклов от 400 до 1120 °С. Кобальтовые сплавы по самой своей природе менее стабильны в условиях термоциклирования, чем 302 никелевые, из-за протекания в них г.п.у. - г.ц.к. фазового превращения и очень сильного межплоскостного проскальзывания, характерного для г.п.у. структуры [29]. Два никелевых сплава, армированных волокнами NbC, Cotac 74 и Cotac 741, в которых никелевая матрица упрочнена выделениями у'-фазы, а твердый раствор упрочнен вольфрамом, показывают гораздо более высокую стойкость в условиях термоциклирования, чем сплавы, армированные ТаС [ЗО]. Свойства в поперечном направлении и конструкция рабочих лопаток турбин. Свойства эвтектических сплавов вдоль оси, перпендикулярной направлению преимущественной ориентации структуры, такие как прочность на сдвиг, поперечная прочность и пластичность, могут стать главным фактором, ограничивающим сферу применения таких композитов. Сдвиговые механические характеристики играют важную роль при выборе конструкции хвостовика турбинных лопаток, тогда как прочность на поперечное растяжение и длительная прочность материала могут влиять на термоусталостную долговечность самих лопастей турбинных лопаток. Суперсплавы, армированные проволоками Значительные усилия были потрачены на разработку суперсплавов, армированных керамическими или металлическими нитями. Армирующий материал должен быть жестким, прочным и стабильным. Керамические волокна обладают всеми этими свойствами и, кроме того, прекрасным сопротивлением окислению и коррозии и низкой плотностью. К сожалению, суперсплавы, армированные керамическими волокнами, подвержены разъеданию непосредственно в местах прямого контакта с поверхностью волокон, а вследствие несоответствия коэффициентов термического расширения керамических волокон и металлической матрицы их прочность не соответствует ожидаемой. Применение тугоплавких металлических волокон, главным образом на вольфрамовой основе, привело к лучшим результатам из-за их способности компенсировать термонапряжения, вызываемые различием коэффициентов термического расширения, за счет пластической деформации. Суперсплавы, армированные волокнами из вольфрамовых сплавов, на практике показали значительно более высокое термоусталостное сопротивление при быстром термоциклировании до 1100 °С, чем обычные суперсплавы [31]. Характеристики  Рис.19.6. Длительная прочность ffjog некоторых композитных суперсплавов (армированных волокнами W-HfC) при 1100 ОС [32, 33]; числа - % (по объему) Композитные сдперсплабы длительной прочности ряда суперсплавов, армированных проволоками, приведены на рис. 19.6 [32, 33]. Проволоки W-HfC выделяются как наиболее эффективно упрочняющий никелевые сплавы материал. Среди других рассматриваемых в настоящее время комбинаций суперсплав - армирующее волокно следует отметить сплав MAR-M 200 с покрытыми HfN волокнами вольфрама и систему FeCrAlY с SiC волокнами. 19.3. Тугоплавкие металлы Свойства тугоплавких металлов, обладающих структурой о.ц.к. и относящихся к группам Va (Та и Nb) и Via (Мо и W), сведены в табд. 19.4 [34]. Принято считать, что эти элементы, обладающие температурой плавления >2200 °С, широко распространены и общедоступны. Температура их плавления выше, чем у железа, никеля, кобальта и их сплавов, а при температурах ниже точки плавления они не претерпевают никаких фазовых превращений. Тем не менее при разработке термостойких сплавов повыщенной прочности, пригодных для работы в воздушной среде, пришлось столкнуться с целым рядом ярко выраженных пороков: неплотноупакованная структура о.ц.к. (исключающая высокое сопротивление ползучести, несмотря на высокую температуру плавления этих металлов), отсутствие низкотемпературной пластичности у металлов группы Via, решительное отсутствие противо- 1 В оригинале - open ВСС structure. Прим. перее. 304 Таблица 19.4. Сравненме свойств некоторых тугоилавкшх металлов в НХ сплавов Свойства Группа V Группа VI W ММ-256 Чистые металлы Температура плавления, ОС Плотность (25 0с), г/см Коэффициент термического расширения (бОО^С), lQ-/°C Теплопроводность (бОООС), кал/смс, Ос-см Удельная теплоемкость,кал/г' ос Модуль нормальной упругости, ГПа Температура рекристаллизации (приблизительно), ос Механические свойства (0-lOOOOC) Ср/предел ползучести Усталостная прочность Температура вязко-хрупкого перехода (при изгибе), ос Химические свойства Совместимость (смешиваемость) Хорошая Хорошая с жидким металлом Взаимодействие между газом Прием- Прием-и металлом лемая лемая

<0 <0 Хорошая Хорошая Хорошая Хорошая Очень высокая го 0 Точка плавления Очень Очень Хорошая хорошая хорошая Плохая Плохая Превосходная Технологичность Формуемость Свариваемость Плохая Хорошая Хорошая Хорошая Затруднена Хорошая Хорошая Затруд- Очень Прием-нена плохая лемая свойства указаны вплоть до температуры плавления. окислительной стойкости у всех перечисленных тугоплавких металлов и их значительно более высокая плотность (за исключением ниобия) по сравнению с плотностью суперсплавов. В период 1950-1960-х гг. были предприняты очень большие усилия с целью преодолеть эти трудности и создать новый класс суперсплавов , однако с достаточно скромными результатами. Главной неразрешенной проблемой оставалось обеспечение поверхностной стойкости и решение проблемы поверхностного загрязнения материалов. Несколько выделялись в этом отношении сплавы на основе ниобия с покрытия- ми на основе системы Si-Ti-Al, они образуют сплошную оксидную пленку и поэтому сулили возможность обеспечения устойчивой поверхности. (В гл.20 описано одно из применений Nb сплавов в конструкции планера летательных аппаратов). Таким образом, в основном внимание, которое привлекают к себе эти сплавы (за исключением ниобиевых), не сосредоточивали на их использовании в воздушно-реактивных устройствах. Основная область применения - элементы конструкций высокотемпературных газоохлаждаемых реакторов и термоядерных реакторов в космических аппаратах с ядерными источниками энергии, в электрических термопарных и других устройствах; в указанных отраслях производства хорошо известна ведущая роль вольфрама как материала для нитей накаливания ламп и тантала как материала для конденсаторов. Однако за 20 лет, прошедших с Кампании 60-х , специалисты по физическому металловедению многому научились. Процессы обработки металлов, особенно суперсплавов, претерпели поистине грандиозное развитие. Тем не менее в настоящее время возможности суперсплавов приближаются к пределу, по крайней мере, температурному. Следовательно, тугоплавкие металлы вновь рассматриваются в качестве кандидатных материалов для турбин или других воздушно-реактивных установок с надеждой, что новые достижения в области металлургических процессов и технологии обработки смогут придать таким материалам необходимые служебные качества. Свойства и применение сплавов Молибден. Молибден наиболее доступен и применяют его в широких масштабах. Основанием для такой популярности служит высокая температура плавления, высокая- прочность и жесткость, хорошая теплопроводность и коррозионная стойкость в неокислительных средах. В табл. 19.5 приведены группы известных сплавов на основе тугоплавких металлов. Характерный представитель молибденовых сплавов - сплав TZM, Он потребовался для изготовления литейных стержней и вставок при литье под давлением стали, алюминия, цинка и меди. Применяют его и как инструментальный материал для горячей обработки давлением. Штампы из сплава TZM применяют при изотермической штамповке (ковке) в процессе, из-306 Таблица 19.5. Хнмнческяй состав прсдставжтельных сплавов на основе тугоплавких металлов Марка сплава Номинальное количество растворяемых элементов, % (по массе) Ниобиевые сплавы

вестном под названием Gatorizing; процесс разработан фирмой Пратт энд Уитней Эйркрафт (Pratt and Whitney Aircraft ) для штамповки крупных турбинных дисков. С недавних пор сплав стали применять для изготовления клапанов и заглушек горячих газовых систем. Лопатки из молибденового сплава применены в турбинах ядерных установок: применение оказалось удачным в натриевых парах и неудачным в высокотемпературном реакторе с газовым охлаждением; в последнем случае происходило охрупчивание лопаток в результате науглероживания. Сплав TZM рассчитан на твердорастворное упрочнение небольшими количествами циркония, титана и углерода, дисперсное упрочнение выделениями сложных Mo-Ti-Zr карбидов и на деформационное упрочнение (наклеп). Предел прочности сплава TZM вплоть до 1400 °С значительно выше, чем у других промышленных сплавов на основе молибдена; по своей удельной прочности он очень неплохо выглядит среди других тугоплавких металлов (рис. 19.7) [35].* Сплав можно изготавливать методами вакуумной электродуговой плавки или порошковой металлургии. 1 ... 12 13 14 15 16 17 18 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|