|

|

|

Навигация

|

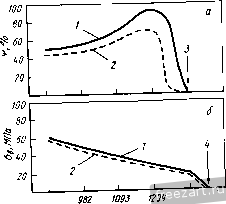

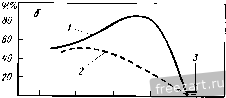

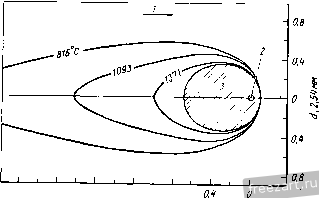

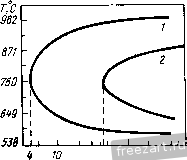

Главная » Мануалы Рис. 18.3,5 показывает, что при этой температуре имеется двухфазная структура а + р и соответствующее распределение растворенного элемента В. При температуре 2 равновесное состояние предполагает присутствие только фазы а. Однако поскольку сплав нагревается быстро, объемное равновесие не достигнуто. На поверхности раздела фаз аир действует локальное равновесие, и идет растворение частиц р. Для этого случая также показано распределение растворенного элемента. Если температура 3 достигнута раньше, чем прошло полное растворение частиц р, произойдет образование жидкой фазы. Фазовая диаграмма свидетельствует, что в структуре а + жидкая фаза должна присутствовать при температуре 3. Следовательно, если благодаря быстрому нагреву сохраняется двухфазная структура и преобладает локальное равновесие, на поверхности раздела между двумя твердыми фазами должна существовать жидкая фаза. Это явление, выражающееся в локальном оплавлении из-за неравновесного распределения фаз в процессе быстрого нагрева, называют фазосоставным сжижением' [16]. 18.7. Измерение трещиностойкости Есть много методов, которые используют, чтобы измерить склонность к растрескиванию у сплавов различного типа или у различных плавок одного и того же сплава. Эти методы можно подразделить на пять основных типов: производственная (натурная) сварка, макетирование, испытания на растрескивание при стеснении сварного шва, испытания сварных швов переменной деформацией и испытания без сварки. Натурная сварка Если свариваемые детали относительно недороги, наиболее приемлемым видом испытания является натурная сварка. Если швы трещат, деталь отбраковывают. Такой подход неприем- в оригинале применен термин constitutional liquation . Переводчику не известен русскоязычный аналог этого термина. Поэтому условно им введен термин фазосоставное сжижение , учитывающий физико-химическую природу явления. Прим. перее. 2 В оригинале буквально - чувствительность к растрескиванию (cracking sensitivity), а по смыслу - склонность к образованию и росту сварочных трещин. Прим. перее. лем, если имеют дело с деталями, претерпевающими до испытаний дорогостоящую механическую обработку или доводку. Макетирование Во многих случаях имеющие решающее значение особенности дорогостоящей детали можно воспроизвести с помощью менее дорогого макета. При этом, если макет изготовлен из материала той же плавки, что и основная продукция, его можно использовать для разработки параметров сварки, а также для оценки склонности к растрескиванию. Испытание макетов - это наиболее результативный и содержательный способ прогнозировать поведение реальных деталей, однако такие испытания все же довольно дороги. Испытание на растрескивание методом стесненного шва В распоряжений имеется очень много разнообразных способов испытания на растрескивание с применением метода стесненного шва, они были обобщены в литературе [17]. В обобщенном виде эти испытания представляют собой способ жесткого стеснения, которое приводит к возникновению напряжений, как только сварка произведена. В качестве измеряемого параметра чаще всего фигурирует оценка трещина или трещины нет . Если стесненность в избранном способе испытаний превышает ту, что возникнет при реальной службе продукции, этот выбранный способ может быть использован для решения судьбы нового материала по принципу пойдет или не пойдет . Для такого рода оценок способ очень удобен, однако дает очень мало количественной информации о механизме растрескивания. Метод переменной деформации шва Существует ряд испытаний, при которых деформация, развивающаяся в процессе сварки, может быть по желанию исследователя изменена и увеличена в определенных количествах. Наиболее примечательный из предложенных способов такого испытания называется Varestraint test [14]. В кратком изложении этот способ использует закрепленный консольно пластинчатый образец. Сварной шов выполняют вдоль пластины, а когда дуга доходит до заранее определенной точки, пластину изгибают, прижимая ее к верхней поверхности сменного шаблона определенной крив>1зны. Чтобы достигнуть разной степени усиления деформации, используют шаблоны различного радиуса. При таком способе испытаний можно определить усиленную деформацию, необходимую для порождения трещины, а также склонность к распространению трещины при увеличении деформации. Бессварочный метод С точки зрения производственника проводить прогнозные испытания на склонность к сварочным трещинам или на свариваемость без создания сварного шва может показаться шагом претенциозным. Действительно, трудно принимать решение типа пойдет/не пойдет доброкачественная сварка, базируясь только на механических свойствах или металлургических характеристиках. Применительно к производственному прогнозированию это решение гораздо легче принять, испытав макеты или воспользовавшись методом стесненного шва. Однако чтобы понять природу механизмов растрескивания при сварке, требуются методы более глубокие, разносторонние и информативные. В этом смысле наиболее полезен и лучше других освоен метод испытаний [18], носящий название Gleeble. Он состоит в том, что испытуемые образцы нагревают в режиме, воспроизводящем сварочные термоциклы, и подвергают испытанию на растяжение в различные моменты термоцикла. Величины прочности и пластичности используют, чтобы понять и/или прогнозировать поведение материала в условиях сварки. 18.8. Испытания на горячую пластичность Существует множество экспериментальных средств, чтобы исследовать металлургические изменения, совершающиеся в процессе сварки. Сегодня одним из наиболее эффектных средств такого рода являются испытания по методу Gleeble. Используемое при этом оборудование обеспечивает регулировку температурно-временных условий эксперимента: это позволяет воспроизвести циклы нагрева и охлаждения в том режиме, который характерен для областей металла, примыкающих к сварному шву в условиях дуговой электросварки. Образец диаметром 6,35 мм устанавливают в захваты высокоскоростной разрывной машины. В избранные моменты смоделированного сварочного термоцикла проводят испытание на 270 растяжение и измеряют величины прочности и пластичности, определяя таким образом их зависимость от температуры испытания. Типичные примеры кривых горячей пластичности, полученные в условиях нагрева и охлаждения, представлены на рис. 18.4. Температуру, при которой в условиях нагрева пластичность падает до нуля, называют температурой нулевой пластичности. Аналогичным образом температуру, при которой в условиях нагрева снижается до нуля прочность, называют температурой нулевой прочности. Рис.18.4. Сплав Inconel 600. Типичные кривые зависимости пластичности (а) и прочности {б) от температуры [19]: 1 - при нагреве; 2 - при охлаждении; 3 - температура нулевой пластичности; 4 - температура нулевой прочности  1316 т,с Когда испытания по методу Gleeble только начинались, проводили много опытов, в которых вьшолняли и нагрев, и охлаждение. Конечно, при нагреве полезную информацию извлекали, однако самый большой спад пластичности и прочности происходил в условиях охлаждения от максимальной температуры, близкой к температуре плавления. Чтобы эти явления не пропустить, испытания теперь проводят, как правило, в режиме охлаждения. Этот подход, по-видимому, и полнее соответствует механизму растрескивания при сварке. Представляется, что трещины в подлинной зоне термического влияния возникают в процессе охлаждения, а в зоне смешения растрескивание тем более должно совершаться в процессе охлаждения, ибо в противном случае они были бы залечены при расплавлении металла в этой области. Критерии трактовки При трактовке кривых горячей пластичности различные исследователи пользовались различными критериями. Коротко рассмотрим некоторые из них: условную минимальную пластичность, скорость возврата пластичности, скорость возврата предела прочности, диапазон нулевой пластичности, полный провал пластичности в интервале промежуточных температур. Пример условной минимальной пластичности приведен на рис. 18.5, а. В данном случае полагали, что сплав будет склонен к сварочному растрескиванию, если пластичность (поперечное сужение) при охлаждении от максимальной температуры окажется меньше 20%. Однако если эта пластичность превысит 20%, сплав будет стоек против сварочного растрескивания. 20 % - условный, произвольный выбор, он мог бы быть и другим, например 10 или 30%. Другой критерий для отделения сплавов, склонных к растрескиванию, от сплавов, не склонных к растрескиванию, - это скорость возврата пластичности (рис. 18.5, б). В этом случае стойкими к растрескиванию считают сплавы, у которых возврат пластичности происходит 80 ВО 40

80 60 W 20

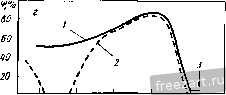

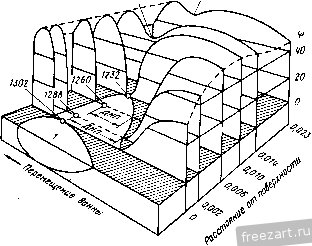

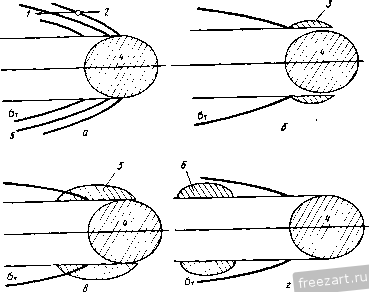

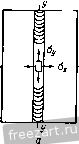

Рис. 18.5. Критерии чувствительности суперсплавов к трещине: а - минимальная условная пластичность [20]; б - скорость возврата пластичности [21]; в - диапазон нулевой пластичности (ДНП) [22]; г - пластичность в диапазоне срейних температур [22, 23]; 1 -материал трещиностойкий; 2 - материал склонен к растрескиванию; 982 1093 1204 131В fC 3 - пиковая температура  быстро. Напротиб, если возврат пластичности идет медленно, сплав будет склонен к растрескиванию. Рассмотрим случай, когда два сплава проявляют одинаковую скорость возврата пластичности, но различаются по скорости возврата предела прочности. В этом случае сплав с медленным возвратом предела прочности классифицируют как склонный к растрескиванию, тогда как сплав с высокой скоростью возврата - как трещиностойкий. Еще один критерий, позволяющий отличить сплавы, склонные к растрескиванию, от стойких к нему, - диапазон нулевой пластичности (рис. 18.5,в). Когда идет охлаждение от максимальной температуры, близкой к температуре плавления, то в некотором интервале температур пластичность остается нулевой, и лишь затем начинает восстанавливаться. Температурную протяженность интервала нулевой пластичности, начинающегося от самого плавления, так и называют: интервал нулевой пластичности. У сплавов, склонных к растрескиванию, этот диапазон широкий, а у трещиностойких -узкий. И еще один критерий склонности к растрескиванию -провал пластичности в диапазоне промежуточных температур (рис. 18.5,г). Если в этом диапазоне пластичность падает до нуля, сплав считают склонным к растрескиванию, если же пластичность остается высокой, сплав считают трещино-стойким. Параметры испытания На результаты оценки горячей пластичности и, следовательно, склонности к образованию сварочных трещин могут оказывать значительное влияние параметры испытания. Особенно влиятельны максимальная температура, скорость охлаждения и скорость деформации. Пример влияния максимальной температуры дан на рис. 18.6 в виде трехмерной диаграммы поведения материала в зоне термического влияния сварного шва у сплава Hastelloy X. Для наглядности размер этой зоны был во много раз увеличен в сравнении с размерами сварочной ванны. Различные области в зоне термического влияния сначала нагревались, а затем охлаждались по мере того, 1 В англоязычной аббревиатуре - ZDR - zero-ductility range. Прим. перее.  Piic.18.6. Занисимость результирующей пластичности от пиковой температуры. Пространственная диаграмма [24]: 1 - сварочная ванна как перемещалась сварочная ванна. Максимальная температура зависит от того, насколько место ее измерения удалено от поверхности сваривания, и уменьщается с ростом этого удаления. На удалении в С,36мм максимальная температура составит 1200 °С, при этом потеря пластичности не наступает ни на стадии нагрева, ни на стадии охлаждения. На удалении 0,25 мм от поверхности сваривания максимальная температура достигнет 1230 °С. При этой температуре пластичность падает до нуля, но по охлаждении немедленно восстанавливается. На удалении 0,15 мм от поверхности свари-в|ания максимальная температура составит 1260 °С. Однако пластичность падает до нуля уже после нагрева до 1230 °С, но не восстанавливается до тех пор, пока не произойдет охлаждение до температур значительно ниже 1260 °С. С еще больщим приближением к поверхности сваривания и соответственно при достижении более высоких максимальных температур температурный интервал нулевой пластичности становится шире, а при суммировании в рамках трехмерной диаграммы образует плато нулевой пластичности, показанное на рисунке. Описанные выше температурные интервалы нулевой пластичности образуют следы на этом плато. Следовательно, 274 величина температурного интервала нулевой пластичности достаточно сильно зависит от максимальной температуры испытаний. Более широкий (протяженный) интервал нулевой пластичности получают при охлаждении от более высоких максимальных температур. Структуры В литературе [22] имеются сведения о зависимости пластичности от микроструктуры и ликвации в сплаве INCO 82. В основном структура у сплава в горячедеформированном состоянии характеризуется меньшим температурным интервалом нулевой пластичности, чем у образцов того же сплава, содержащих сварной шов. У образцов одной и той же плавки с переходом от горячедеформированнсй структуры к структуре, образующейся в результате сварки, интервал нулевой пластичности возрастал на 110-190 °С. На том же сплаве INCO 82 изучали влидаие скорости сварки. Опробованы скорости 25, 126 и 254 мм/мин и показано, что ускорение процесса сварки приводит к измельчению зерна и сокращению протяженности интервала нулевой пластичности. Критерий растрескивания Выполнен обзорный анализ некоторых критериев, используемых при трактовке кривых горячей пластичности, и того влияния, которое оказывают параметры испытания и структура. Он свидетельствует о необходимости тщательного и точного следования процедуре и методике испытаний, коль скоро мы стремимся получить значимые результаты. Несовпадение результатов, сообщаемых различными исследователями, можно было легко объяснить различием в условиях испытаний. Посмотрим теперь, что могло бы послужить значимым критерием, позволяющим прогнозировать склонность к растрескиванию в зоне термического влияния. Чтобы это сделать, надо сначала определить причины растрескивания. Растрескивание произойдет, когда навязанная степень деформации превысит деформационную способность материала; например, если материал способен выдержать деформацию 10 %, то деформация, превышающая этот уровень, вызовет растрескивание. Зная величину коэффициента термического расширения, модуль нормальной упругости и характеристики сварочного термоцикла, можно рассчитать, что максимальная равномерная деформация в процессе сварки способна достигнуть. 0,1 %. Если, однако, возможны явления концентрации деформации, например, в местах уменьшенного поперечного сечения или из-за существования тепловых градиентов и различий в пределе текучести, могут возникать и гораздо большие деформации, сосредоточенные в локальных участках. Однако эти явления концентрации деформаций возможны только в макрообластях, например, в уменьшенном поперечном сечении стержня, и не разовьются до существенного уровня в пределах микрообластей. Следовательно, применительно к зоне термического влияния сварного шва ожидать существенной концентрации деформаций не приходится, и полная величина деформации будет несколько ниже 1 %. Поскольку деформации так малы, растрескивание, по-видимому, будет, происходить только, когда сплав находится в состоянш нулевой пластичности. Рассмотрим теперь сварочную ванну, которая перемещает! ся в плите толщиной 12,7 мм, и изотермы вокруг движущейся ванны, как это показано на рис. 18.7. По этим изотерма видно, как понижается температура по мере удаления от1 сварочной ванны. Если провести касательную линию к каждой изотерме, так чтобы касательная была параллельна направ-  12 0,8 D, 0,2Чт Рис.18.7. Изотермы вокруг перемещаюшейся сварочной ванны в стальной плите толщиной 12,7 мм (в координатах расстояние от центра дуги D - расстояние от средней линии ванны (f). Сварка при напряжении 24В, токе 298 А, скорости перемещения ванны 76,2 мм/мин [4]: 1 - направление сварки; 2 - центр дуги; 3 - сварочная ванна 276  Рис.18,8. Линии нулевого напряжения и предела текучести в зоне термического влияния сварного щва (а); линия предела текучести и зона существования плато нулевой пластичности у трешиностойкого сплава {б\ то же у сплава, чувствительного к трещинам (в); линия предела текучести и зона провала к нулевой пластичности при средних температурах (г): 1 - охлаждение; 2 - нагрев; 3 - плато нулевой пластичности; 4 - сварочная ванна; 5 - нулевое напряжение; 6 - провал к нулевой пластичности при средних температурах лению сварки, то геометрическим местом точек касания будет граница между нагревом и охлаждением (рис. 18.8,а). Область справа от этой границы (по направлению движения ванны) находится в состоянии нагрева, а слева от границы - в состоянии охлаждения. Нагреваемая область материала расширяется и испытывает сжимающие Напряжения. Как только начинается охлаждение, напряжения постепенно снимаются, пока не достигнут нулевого уровня. Концепция границы нулевого напряжения также продемонстрирована. Справа от нее материал сжат, слева - растянут. По мере дальнейшего охлаждения (или удаления влево от линии нулевого напряжения) напряжение в конечном счете достигает предела текучести. Положение линии предела текучести трудно определить с достаточной точностью, поскольку с уменьшением температуры предел текучести повышается. Тем не менее, линия предела текучести начерчена в ее приблизительном расположении. В соприкосновении с каждой движущейся сварочной ванной находится плато нулевой пластичности. На рис. 18.8,5 это плато не пересекается с линией предела текучести. Когда достигнута эта линия, материал обладает пластичностью, и растрескивание не наступает. Напротив, на рис. 18.8,в показано плато нулевой пластичности, которое пересекает линию предела текучести. Это значит, что при достижении предела текучести пластичность материала все еще равна нулю, и, следовательно, он растрескивается. На рис. 18.8,г представлен случай, когда пластичность снижается до нуля в диапазоне промежуточных температур. Поскольку напряжения в зоне промежуточных температур высоки, при нулевой пластичности там следует ожидать очень обильного растрескивания. Этот схематический метод сопоставления линии предела текучести с плато нулевой пластичности полезен для понимания нескольких основополагающих закономерностей. 1. Небольшой температурный интервал нулевой пластичности может существовать, не вызывая растрескивания. 2. Изменение параметров сварки может вызывать смещение линии предела текучести и изменение формы плато нулевой пластичности. Следовательно, изменение параметров сварки может вызвать как устранение, так и усиление растрескивания. 3. Провал пластичности до нуля в зоне промежуточных температур очень вреден. Трактовка Типичная кривая горячей пластичности представлена на рис. 18.9; совместно с ней отдельно показаны закономерности, которые дают свой вклад в формирование этой кривой. Несмотря на качественный характер своего представления, эти закономерности дают основу для прогнозирования и трактовки явлений нулевой пластичности. Построение кривой начинается с предположения, что сплав обладает какой-то условной пластичностью, которая в терминах поперечного сужения составляет 50 %, независимо от температуры. Увеличение пластичности при высоких температурах происходит благодаря рекристаллизации. С ростом температуры от нача-278

871 982 Ю93 1204 Т°С да рекристаллизации появляется возможность замены деформированного металла новыми, недеформированными (рекрис-таллизованными) зернами, металл получает возможность продолжать деформироваться без разрушения. Непрерывная рекристаллизация деформируемого металла в процессе испытания приведет к 100 %-ному поперечному сужению. Способность металла переходить в недеформированное состояние посредством рекристаллизации будет возрастать с ростом температуры (см. рис. 18.9). Ранее этот рекристаллиза-ционный механизм пластифицирования в процессе испытаний на горячую пластичность уже был выдвинут рядом исследователей [26, 27]. На рис. 18.9 представлены и два источника отрицательного вклада в пластичность - дисперсионное твердение (старение) и сжижение. Рассмотрим сперва дисперсионное твердение. При исследовании причин провала пластичности нержавеющей стали в зоне промежуточных температур [26] ответственность за потерю пластичности возложили на упрочнение, вызванное выделением карбидов металлов. Полуторачасовой отжиг при 857 °С перед испытаниями на горячую пластичность устранял провал пластичности в зоне промежуточных температур за счет перестаривания - огрубления этих выделений. При нагреве Ni-Cr-Fe сплавов [22] наблюдали аналогичный провал пластичности, его также объяснили дисперсионным твердением. Второй отрицательный вклад в пластичность относится к более высоким температурам; как постулат источником этого вклада считают сжижение металла по границам зерен при температурах на несколько сот гра- дусов ниже температур объемного плавления [19, 22]. Базируясь на этой модели, постулируют, что сжижение начинается примерно при 1100 °С появлением небольших изолированных участков тонких пленок жидкости, которые занимают лишь небольшую долю в площади границ зерен. С ростом температуры увеличивается толщина пленок и их доля в площади границ зерен. Когда сжижение охватит определенную часть границы зерен, пластичность образца упадет до нуля из-за эффекта надреза , порождаемого разбросанными в металле пленками жидкости. Тем не менее образец еще сохраняет некоторое сопротивление разрыву. Когда жидкая пленка распространится по всему объему границ зерен, а ее толщина превысит 2000 А (200 нм), разрывная прочность также снизится до нуля. 18.9. Влияние малых примесей и добавок Сплавы на никелевой или кобальтовой основе с твердорастворным упрочнением должны свариваться относительно легко. В них не происходят фазовые изменения или реакции старения, которые обычно порождают проблемы при сварке. Тем не менее из-за широкого интервала кристаллизации, обычного для этих сплавов, горячие трещины и рванина нередко делают их сварку проблематичной. Малые количества элементов типа серы в сплавах на никелевой основе и бора в сплавах на кобальтовой основе известны как вредные примеси; если их содержание лишь слегка превышает установленный допустимый уровень, они катастрофически усиливают растрескивание в процессе сварки. В этих случаях чрезвычайно расширяется температурный интервал нулевой пластичности. Однако нередко у плавок с повышенной склонностью к растрескиванию содержание всех этих малых примесей не выходит за пределы, установленные спецификацией. Чтобы углубить понимание этой проблемы, на сплаве Hastelloy X было проведено статистическое исследование [23] с применением многофакторного анализа. Цель заключалась в том, чтобы определить количественно влияние восьми малых примесей на склонность к растрескиванию в зоне термического влияния сварного шва. Эта склонность усиливалась при повышенном содержании бора, серы, фосфора и углерода. Вредное влияние кремния и магния было небольшим, а марганец и цирконий оказывали слабое благоприятное 280 воздействие. Однако те четыре элемента, которые оказывали наиболее сильное вредное влияние, по отдельности были не столь эффективны. На этом основании сделали вывод, что отдельно каждая малая примесь, содержание которой не выходит за установленные пределы, не вызывает существенного усиления склонности к растрескиванию в зоне термического влияния. Когда же номинальное содержание нескольких малых примесей становится высоким, их совокупное влияние приобретает аддитивный характер, и в зоне термического влияния может наступить значительное повышение склонности к растрескиванию. Представляется, следовательно, что для достоверного прогнозирования склонности к сварочному растрескиванию суперсплавов, необходима полная оценка их химического состава. 18.10. Сплавы, упрочняемые выделениями у'-фазы Современное состояние сварочной технологии суперсплавов на никелевой основе представлено данными рис. 18.10. Сплавы с низким содержанием алюминия и титана, расположенные под штриховой линией, легко поддаются сварке. Но если совокупное содержание алюминия и титана увеличено, выполнение сварки становится более трудным. Границу свариваемости представляют сплавы, подобные Rene 41 и Waspaloy; они свариваются с относительно небольшими трудностями, но иногда растрескиваются в период послесварочной термической обработки. Литейные сплавы с высоким содержа- Рис.18.10. Подразделение суперсплавов, упрочняемых выделениями К -фазы, на трудно свариваемые (вверх от штриховой линии) и легко свариваемые (вниз от штриховой линии) [28]. Трудно свариваемые характеризуются склонностью к образованию трещин при сварке и деформационном старении 6 \- s713c 5 г ®Маг-М-200 AF2-1DA® Udimet 700 Udimet 600 ® ®;sf \oi) 5MR235 InconrOO ©Udimet 500 4 ®Unitemp1753 Rene62® ©Waspaloy Inconel Х-750-g ®Inconel7ie f;j =,, , I 1 I I ® IN too 1,2 3 Ti,% (no mccel нием алюминия и титана (типа 713С и IN-100) обладают низкой пластичностью при всех температурах и обычно трещат в процессе сварки. Обычно, если сплавы типа Rene 41 термически обработаны на твердый раствор, тщательно очищены и защищены специальными мерами от загрязнения кислородом, они свариваются без растрескивания. Но если вслед за сваркой подвергнуть сварные соединения упрочнению в режиме старения, сплавы интенсивно трещат. Чтобы это явление предотвратить, перед старением со сварных соединений снимают остаточные напряжения посредством повторного нагрева до температуры гомогенизации. После такой обработки соединения можно термически упрочнять без каких-либо затруднений. Однако в некоторых случаях сплавы трещат в процессе нагрева до температуры отжига. Такой вид растрескивания характерен для крупногабаритных медленно охлаждающихся деталей. Сплавы или отдельные плавки сплавов, которые при повторном нагреве до температуры отжига более, чем другие сплавы или плавки, склонны к растрескиванию, назвали склонными к растрескиванию в условиях деформационного старения . Испытания сварных швов Чтобы воспроизвести натурные условия, пользуясь малыми количествами материалов, проводили лабораторные испытания методом напряженного щва. В настоящее время существует более 25 различных типов подобных испытаний, однако и General Electric [29], и Rocketdyne [ЗО] избрали испытание типа круглая заплатка . В лаборатории General Electric использовали подход [31], в соответствии с которым устанавливают температурно-временную зависимость растрескивания напряженных щвов. Проведя изотермический отжиг при температурах от 595 до 980 °С, построили С-образные кривые, указывающие условия возникновения трещин. Типичные С-образные кривые, иллюстрирующие различие между плавками, склонными и стойкими к растрескиванию в условиях деформационного старения, представлены на, рис. 18.11. Нос С-образной кривой для плавки, склонной к такому растрескиванию, приходится на 4 мин, тогда как1 для стойкой плавки этот период составляет 45 мин. Поскольку растрескивание происходило в интервале 282 Рис.18.11. Кривые изотермического отжига, демонстрирующие возникновение трещин у плавок сплава Rene 41, склонных О) и стойких (2) к растрескиванию при деформационном старении [29]  5 700 t, мин 585-980 °С, смещение носа С-образных кривых в сторону более длительного времени должно быть важным фактором в снижении склонности к растрескиванию в условиях деформационного старения. Ранжирование этих плавок по склонности к растрескиванию выполняли на базе натурных производственных процессов; плавки, склонные к растрескиванию, проявляли интенсивное и обильное растрескивание, те же плавки, которые были охарактеризованы как стойкие к растрескиванию, не обнаруживали растрескивания в условиях деформационного старения. Напряженность Для создания условий деформационного старения, способного вызвать растрескивание, требуется весьма значительная напряженность щва. Она возникает при производстве натурных изделий из сплава Rene 41 и является одним из основополагающих факторов, обусловливающих применение этого сплава. Иными словами, сплав Rene 41 избегают применять для изготовления крупногабаритных сварных соединений, отличающихся высокой напряженностью. При испытании напряженных сварных соединений было обнаружено, что в случае разрущения сварного щва растрескивание, присущее условиям деформационного старения, не возникает. Полагают, что помимо внещних напряжений, контролируемых геометрией свариваемого изделия, значительную роль в растрескивании, возникающем вследствие деформационного старения, играют внутренние остаточные напряжения. На рис. 18.12 в качественном представлении дано распределение напряжений вокруг длинного ненапряженного стыкового щва в тонколистовом изделии. Можно видеть, что ось растягивающих напряжений   Рис.18,12. Типичное распределение остаточных напряжений в зоне стыковопЛ сварного шва [32]: а - стыковой шов; б - распределение компоненты (Ту вдоль оси д:; в - распределение компоненты <S вдоль оси у. 1 - сжатие: 2 - растяжение располагается параллельно и перпендикулярно направлению! сварки в наплавленном металле и примыкающей к нему зоне! термического влияния, а также что эти растягивающие на- пряжения уравновешены сжимающими. Когда мы имеем дело с| напряженным швом, скомпенсированные сжимающие напряжения могут располагаться дальше от сварного шва, т.е. в на-[ гружающих элементах конструкции. Величина остаточного растягивающего напряжения вдоль оси у может достигать] предела текучести. Степень деформации При внимательном рассмотрении явления растрескивания в условиях деформационного старения становится ясно, что! непосредственной причиной образования трещины не обязательно является напряжение, остаточное или внешнее (приложенное), наиболее важным фактором оказывается скорее степень деформации, возникающей под действием этих напряжений. Чтобы вычислить максимальную степень деформации, порождаемой остаточным сварочным напряжением, можно допустить, что это напряжение эквивалентно пределу текучести, а деталь жестко закреплена. Если предел текучести равен примерно 700 МПа, а модуль упругости - примерно 2,1 X10 МПа, то полная релаксация напряжения может быть достигнута при деформации в 0,33%. По данным, опубликованным Rocl<etdyne [ЗО], в образцах, имитирующих зону термического влияния, при нагреве со скоростью 14-17 °С/мин до 870 °С напряжение срелаксировало бы только до 350 МПа; 284 следовательно, максимальная степень деформации составила бы 0,16% Другим источником деформации в процессе старения сплава Rene 41 является объемное сжатие при старении. Количественные данные об этом сжатии очень ограничены, однако известно [28], что старение детали диаметром 1 м сопровождалось сжатием на 1-1,2 мм. Это значит, что при старении максимальная деформация за счет объемного сжатия составит 0,125%. Зона термического влияния Существенную роль играют и те металлургические изменения, которые происходят в зоне термического влияния. Исследование имитированной зоны термического влияния [ЗЗ] показало, что в зонах с температурой >1200°С выделения М^С переходят в раствор. При последующем старении карбиды выделялись уже в виде зернограничной фазы MCg и вызывали охрупчивание. Эти данные послужили основой для вывода, что в пределах зоны термического влияния склонность к растрескиванию в условиях деформационного старения проявляется только в участках, подвергаемых термическому воздействию при температурах >1200 °С. Перестаривание Согласно заявлению General Electric [29], перестаривание является единственным наиболее результативным способом снижения склонности сплава Rene 41 к растрескиванию в результате деформационного старения. Режим перестариваю-щей термической обработки был представлен как 0,5-ч выдержка при 1080 °С, охлаждение со скоростью 2-5°С/мин до 980 °С и 4-Ч выдержка при этой температуре, охлаждение со скоростью 2-5°С/мин до 760 °С и 16-ч выдержка при этой температуре, охлаждение на воздухе до комнатной температуры. В результате такого перестаривания нос С-образной кривой смещался по временной шкале от примерно 4 мин в твердорастворной состоянии до более чем 500 мин в пере-старенном состоянии; это фантастически большой сдвиг по времени, необходимом для возникновения трещин. Механизм Представляется, что растрескивание в условиях деформационного старения вызвано снижением и потерей пластичности в процессе этого старения. В твердорастворном состоянии сплав Rene 41 обладает примерно при 815 °С удлинением около 1-4%, после чего наступает разрушение. Следовательно, в нормальном твердорастворном состоянии этот материал не проявит растрескивания, вызываемого деформационным старением, ибо объемное сжатие в результате старения порождает деформацию около 0,125 %. Когда создан сварной шов, в игру вступает несколько дополнительных факторов. Во-первых, в зоне термического влияния возникает остаточное напряжение; оно может сложиться с напряжением, порождаемым объемным сжатием, и ускорить процесс охрупчивающего старения. Во-вторых, усиление сварного шва может порождать явления надреза и вызывать дополнительное локальное пластическое деформирование в зоне термического влияния сварного шва. В-третьих, подвод тепла в период сварки вызывает изменение в типе и морфологии карбидных выделений в зоне термического влияния и может привести к растворению других выделений; это сопровождается охрупчиванием в зоне промежуточных температур из-за повторного выделения фаз в процессе старения. Перестаривание вызвало (и должно было вызвать) ослабление растрескивания, связанного с деформационным старением, по нескольким причинам. Во-первых, перестаривание извлекает из твердого раствора алюминий, титан и углерод, снижая масштабы образования мелкодисперсных выделений в процессе послесварочной термической обработки. Во-вторых, удастся избежать объемного сжатия, поскольку материал уже состарен. Краткое содержание главы С появлением реактивного двигателя в 1940 г. началась эпоха развития суперсплавов, набравшего невиданную раньше скорость. Методы соединения деталей начали появляться значительно позднее и не воспринимались в качестве важного события этой эпохи до тех пор, пока множество проблем с растрескиванием сварных соединений (а также с несмачиваемостью при пайке) не сфокусировало внимание на необходимости разработок в этой области. Неплохое понимание механизмов, лежаших в основе этих проблем, уже достигнуто; одновременно созданы прогрессивные методики исследования этих механизмов. Если работы не прерывать, они позволят уточнить и сузить рекомендуемые пределы 286 содержания компонентов, требования к структуре сплавов или процессам их обработки; сделать это необходимо, чтобы устранить упомянутые проблемы и разработать новые свариваемые суперсплавы. Преимушеством сварных (и паяных) соединений являются низкая стоимость, малая масса и высокая прочность. В обозримом будушем эти достоинства вкупе с другими постоянными улучшениями в технологии сделают сварку (и пайку) главными методами, позволяюшими строить из суперсплавов детали турбин путем соединения нескольких конструктивных элементов. Глава 19. АЛЬТЕРНАТИВНЫЕ МАТЕРИАЛЫ Норман С.Столофф и Честер Т.Симс {Norman S.Stoloff and Chester T.Sims, Rensselaer Politechnic Institute, Troy, New York) При рассмотрении материалов, способных заменить суперсплавы в области высоких температур, в первую очередь обращают внимание на материалы двух классов: 1. Материалы с более высокими удельными (на единицу массы) характеристиками прочности и (или) лучшей, чем у суперсплавов, коррозионной стойкостью - для работы практически в том же самом, что и для суперсплавов, температурном интервале. 2. Материалы, которые при приемлемой прочности и коррозионной стойкости способны за счет более высокой температуры плавления работать при более высоких температурах, порядка 1095-2205 °С. К материалам первого класса относятся композитные сплавы на основе никеля или кобальта и многие интерметаллические соединения, в основном алюмини-ды титана, никеля и кобальта; это могут быть .также и керамики. Известно, что температура плавления интерметаллидов выше, чем алюминидов, однако данные, которые позволили бы оценить высокотемпературную работоспособность и тех, и других практически отсутствуют, а те.что имеются, носят предположительный характер. Под материалами второго класса обычно подразумеваются о.ц.к. тугоплавкие металлы, главным образом вольфрам, молибден, титан и ниобий, а также конструкционные керамики в виде композитов керамика-металлическая матрица. В эту же категорию попадают углерод-углеродные композиционные материалы (УУКМ). Основные характеристики различных альтернативных материалов типа рассмотренных в этой главе приведены в табл. 19.1. В первую очередь будут рассмотрены более легкоплавкие материалы первого класса, причем основное внимание будет сфокусировано на интерметаллидах, эвтектиках, получаемых методом направленной кристаллизации, и армированных проволоками суперсплавах. Во второй половине главы будут обсуждены тугоплавкие металлы, монолитные керамики и композиты (керамика-металлическая матрица и углерод-углерод). 1 ... 11 12 13 14 15 16 17 ... 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|