|

|

|

Навигация

|

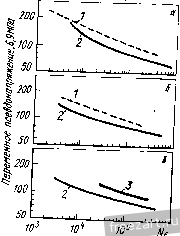

Главная » Мануалы J- - Й^и^Г^з^Ге; ч^LfГ^ демонстрирующая влияние термической xe9oJ%, r P= e +871 ос, 1ч, охлаждение а мас7о +7Г<Г^;/и £- 1093 ос, i ч. закалка в ГшпукЛ а' и воздухе; В- 1121 OQ 1,. охлаждение на воздуке +760 ос, 16 ч, охлаждение на воздухе Рис.17.13. Сплав Rend 95 (диск). Влияние термической обработки на механические свойства материала, подвергнутого экструдированию и изотермической штамповке (светлые значки - О^в соответственно, темные - Со.г и б; А, Б, В - режимы термической обработки (см. табл. 17.7) 30 V 10 \-

Таблица 17.7. Влнянне темообработкн днсков нз сплява Reae 95, полученного экструзией н гаторнзвпней, на нолэучесть н длительную нрочность [28] Ковка Т, °С (У, МПа Полная деформация Долговечность, ч Режим за 50 ч, % термообработки I 650 1034 - 85,2 А 1 650 848 0,02 А 2 650 1034 - 107,7 В 2 650 848 0,02 В 3 650 1034 - 18,6 С 3 650 848 0,16 С Примечание. Все образцы вырезаны из обода диска и ориентированы тангенциально. Режимы термообработки: А = 1120ОС/1 ч, закалка в соли + 870ОС/1 ч, охлаждение на воздухе + 650ОС/24 ч, охлаждение на воздухе; В = llOQOC/l ч, закалка в масле + 760ОС/16 ч, охлаждение на воздухе; С = 1120°С/1 ч,- охлаждение на воздухе + 760°С/16 ч, охлаждение на воздухе. 200 780 Ш не может превысить некоторое предельное значение, опреде-j ляемое наличием в них дефектов, попадающих в материал н^ разных этапах технологического процесса его приготовле-! ния. Природа и распределение этих дефектов зависят о' размера частиц порощка и способа их консолидации. Дефекты в порошковых сплавах хорошо изучены в консоли- дированном горячим изостатическим прессованием сплаве Rene 95. Эти результаты в основном получены в ходе все-] стороннего исследования образцов после проведения испыта-1 НИИ на малоцикловую усталость [25,27]. В табл. 17.8 приведены обобщающие сведения о дефектах основных четырех видов, обнаруженных в области инициации разрушения при малоцикловых усталостных испытаниях образцов из сплава Ren95, приготовленного горячим изостатическим прессованием порошка фракции -150 меш и прошедшего термообработку по режимам, близким к указанным в табл. 17.4. Керамические включения первого и второго типа показаны! на рис. 17.14. Дефекты первого типа представляют собой! одиночные и часто крупные частицы, тогда как дефекты вто-1 рого типа состоят из скоплений мелких частиц. Дефекты] Таблица 17.8. Сравнен не тапов н размеров дефектов в о6ласт1 нннцнацнн разрушения при малоцнкловой усталости сплава Rene 9j приготовленного разными способами [28] Размер дефектов (10* мкм^) Темпера- Полная Тип тура, ОС деформация, дефекта <0,75 >0,75 0,7$

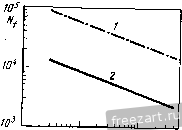

термическая ковка. ЭКС + К - зкструзия + изотермическая ковка. Типы1 дефектов: 1 - керамические включения; 2 - скопления керамических включений;! 3 - первичные порошковые границы (ППГ); 4 - поры.  Рис. 17.14. Микрофотографии структуры сплава Rene 95 с дефектами типа 1, 2 и 3 (см. табл. 17.8): А - фрактография (РЭМ) места зарождения усталостного разрушения у дефекта типа 1; £ - то же у дефекта типа 2; В - световая микрофотография металлографического шлифа с дефектом типа 3 м обоих этих видов попадают в материал из тигля, в котором находился расплав, разливочного ковша или распыляюшего сопла. Основными металлическими примесями в порошковых сплавах обычно являются алюминий и (в Hf-содержащих сплавах) гафний; кроме того, в материале обычно присутствует некоторое количество циркония, магния и кальция, зависяшее от типа используемого огнеупора. Размер дефектов ограничен размером ячеек сита, через которое просеивается порошок, и практически не меняется в процессе горячего изостатического прессования. Как показано в табл.17.1, средняя площадь керамических дефектов обычно составляет около 6500 мкм^ и лишь иногда достигает 32000-65000 мкм^. Дефекты третьего типа, или первичные порошковые границы (ППГ), представляют собой размытые дефекты и, как правило, занимают гораздо больший объем материала, чем дефекты первого и второго типа. Как показано на рис. 17.15, дефекты третьего типа отличаются характерной полунепрерывной сеткой из мелких оксидных или карбидных выделений вокруг поверхности исходной частицы порошка. Ядро исходной примесной частицы можно считать центром области, оказывающей загрязняющее воздействие. На рис. 17.15,/4 представлен пример дефекта типа ППГ с сохранившимся ядром в виде включения частицы огнеупора. Дефекты типа первичных порошковых границ вызывают появление на фрактограмме усталостного излома характерных особенносте! типа шаров или впадин, что видно на рис. П.15,Б. Дл появления дефектов третьего типа необходим источник кислорода или углерода, вступающих в реакцию с поверх ностью порошка в процессе ГИП. В зависимости от природы числа загрязняющих включений дефекты типа ППГ могут рас пространяться на область от нескольких десятков квадрат ных микрометров до области, площадь которой на несколько^ порядков величины превышает максимальный размер 160 Ю'мкм^ . приведенный в табл. 17.8. Таким образом, дефекты типа первичных порошковых границ оказывают наиболее значительное влияние на ухудшение динамических свойств порошковых суперсплавов. Так как распыление порошков при их производстве осу- Т.е. границы между исходными частицами порошка, сохранившиеся в К0 солидированном порошковом сплаве. Прим. перее.     Рис.17.15. Микгкэфотография структуры сплава Ren6 95 с дефектами типа 3 и 4 (см. табл. 17.8): А - световая микрофотография металлографического шлифа с дефектом типа 3; Ь - фрактография (РЭМ) места зарождения усталостного разрушения у дефекта типа 3; В - то же у дефекта типа 4 ществляется в атмосфере аргона, то иногда происходит захват атомов аргона частицами порошка, что приводит к появлению в порошковых материалах пор или дефектов четвертого типа. Пример такого дефекта показан на рис. 17.15, В. Размеры таких дефектов в материале, изготовленном из порошка с фракцией помола -150 меш, редко превышают 6000 мкм^ В материале, изготовленном из более крупного порошка, поры могут быть значительно крупнее, а разброс значений долговечности при испытаниях на малоиикловую усталость гораздо больше. Влияние дефектов на долговечность при малоцикловой усталости зависит от размера дефектов и их расположения в образцах. Эта зависимость показана на рис. 17.16 на примере ГИП сплава Rene 95, испытанного при 540°С. Следует отметить, что при одинаковом размере дефекты, расположенные внутри материала, вызывают не столь значительное ухудшение свойств, как поверхностные дефекты. Это во мно-   / W 100 Поверхность deipemoS, S,i*5iim Рис.17.16. Сплав Ren6 95 (-150 меш, после обработки ВИД). Влияние размера дефектов и расположения разрушений на долговечность в условиях испытаний на малоцикловую усталость (538 °С, /1=1): 1 - разрушение возникает во внутренних объемах; 2 - разрушение возникает на поверхности Рис.17.17. Сплав Кепб 95. Сравнение средней долговечности в условиях испытаний на малоциклов5;ю усталость после обработки по трем режимам: ВИД (7), экструдирование с изотермической штамповкой (2) и ВИД с изотермической штамповкой (3). Штамповка выполнена при 399 ОС (а) и 538 оС (S, в) гом обусловлено .отсутствием вредного взаимодействия внутренних дефектов с окружающей средой. Влияние термомеханической обработки на малоиикловую усталость Было отмечено благоприятное влияние ковки консолидированного порошкового сплава Rene 95 на его долговечность при малоцикловой усталости [25,27]. Минер и Гайда [25] показали, что при высоких деформациях усталостные свойства при малоцикловых испытаниях сплавов Rene 95, приготовленных горячим изостатическим прессованием, экструзией + ковкой и литьем + деформацией, мало отличаются друг от друга. В то же время при деформациях менее 1% долговечность порошковых сплавов Rene 95 при малоцикловой усталости выше, чем литого и деформированного сплава, что объясняется более мелкозернистой структурой порошковых сплавов. Наивысшей долговечностью, как показано на рис. 17.17, обладает экструдированный и кованый материал [27]. Благоприятное влияние ковки обусловлено двумя причинами: во-первых, в процессе обработки происходит более равномерное распределение дефектов по объему материала, а также возможно уменьшение их размеров,и, во-вторых, происходит дальнейшее измельчение зерна. При соответствующем выборе режима термомеханической обработки можно значительно снизить или вообще исключить вредное влияние дефектов типа первичных порошковых границ. Это хорошо видно из результатов анализа разрушения при малоцикловой усталости, представленных в табл. 17.8, которые свидетельствуют о снижении среднего размера дефектов и отсутствии дефектов типа ППГ после термомеханической обработки материала. В этом случае долговечность порошкового материала при малоцикловой усталости определяется наличием в нем небольших керамических включений. Распространение трещин Так как усталостная долговечность современных порошковых суперсплавов ограничивается наличием в них дефектов, го исследование процессов распространения трещин в материалах для аэрокосмической промышленности приобретает все более важное значение. В большинстве случаев при проведении таких исследований задается определенный начальный размер дефекта и изучается скорость распространения трещины и остаточная усталостная долговечность материала. В работах Минера и Гайда [25] и Ван Стоуна с соавторами [29] показано, что основным фактором, определяющим скорость стадии II распространения трещины, является размер зерен (см. рис. 17.18). Обычно крупнозернистые материалы имеют более низкую стадию II распространения трещин. Свойства материалов, упрочняемых дисперсными оксидами (УДО) УДО материалы упрочняются сверхмелкими дисперсными выделениями оксидов, таких как Y2O3, образующимися при высокой температуре, когда у-фаза, выделения которой обычно служат упрочняющими центрами, становится нестабильной. Требуемые механические свойства промышленных УДО материалов, таких как МА-754 и МА-6000, достигаются с помощью термомеханической обработки. Были разработаны соответствующие технологические процессы термомеханической обработки, приводящие к формированию стабильной структуры с крупным рекристаллизованным зерном, вытянутым в направлении горячей деформации. Отно-щениз его длины к ширине может достигать величины 10:1. Наличие ярко выраженной преимущественной направленности структуры приводит к различной степени анизотропии механических И физических свойств. Для случаев, когда требуется хорошая термоусталостная стойкость материала, например для направляющих ло-

да 50 гоо Рис.17.18. Сплав Rend 95. Характеристика циклического роста трещины при 540 °С у материала, обработанного методами порощ-ковой и обычной металлургии: 1 - после экструдирования и изотермической штамповки; 2 - после ВИД; 3 - после литья и обработки давлением паток газовых турбин, в сплаве МА-754 возможно создание сильной текстуры при деформации параллельно <100> кристаллографическому направлению. Такая текстура приводит к низкому значению модуля упругости в продольном направлении. Низкое значение модуля улучшает сопротивление термоусталости вследствие снижения напряжений при заданном уровне термической деформации. Анизотропия механических свойств заметна и при кратковременных испытаниях на растяжение, но гораздо сильнее она проявляется при изучении ползучести и длительной прочности, т.е. свойств, зависящих от времени. Свойства МА-754 и некоторых других сплавов в продольном и поперечном направлениях приведены в табл. 17.9. Как видно, прочностные свойства в поперечном направлении примерно на 5% ниже, чем в продольном, при соответствующем пятикратном снижении величины сужения площади поперечного сечения при растяжении и двух-трех-кратном снижении напряжения разрушения при ЮОО-ч выдержке при 1100°С. Другие УДО сплавы, например, МА-956, были разработаны как высокотемпературные материалы для использования в виде листов. Достоинство этого сплава заключается в его отличном сопротивлении окислению. Сплав МА-6000 был разработан как материал, совмещающий высокотемпературную прочность, присущую УДО сплавам, с прочностью при промежуточных температурах сплавов, упрочняемых выделениями у-фазы. Типичные значения механических свойств этих Таблица 17.9. Свойства иатсряалов,упрочнясмых дисперсным! оксидами (УДО) [30] * Растяжение при 1100°С <Гв,МПа <Го,2,МПа е,% Lsfi Напряжение разрушения за 1000 ч, МПа МА-754 В продольном направлении В поперечном направлении вдоль длинной оси МА-956 В продольном направлении В поперечном направлении МА-6000 В продольном направлении В поперечном направлении

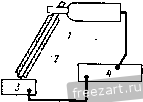

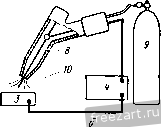

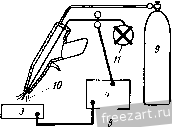

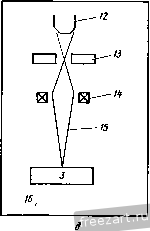

9 Зак   Рис.17.19. Сплав МА-6000 (Inconel). Микроструктура, сочетающая вытянутые зерна с выделениями у -фазы и частицами иттрийалюминиевых оксидов: а - световая макрофотография структуры заготовки с вытянутыми зернами; б - Щ микрофотография реплики, демонстрирующая продукты старения; в - ТЭМ снимок 1 мелкодисперсных оксидных частиц и выделений у'-фазы лов, менее чувствительных к внутренним дефектам. Модификацию состава следу ет рассматривать и как средство достижения нужного для работы в газовых турбинах баланса всех остальных свойств материала. Кроме того, в будущем, возможно, возникнет необходимость в разработке новых методов консолидации порошка, позволяющих реализовать все преимущества уникальной структуры материала, формирующейся в процессе быстрого затвердевания. С повышением качества порошка, его доступности и улучшением промышленных методов производства следует ожидать значительного расширения применения порошковых материалов. На современном этапе распространению порошковой технологии способствует постоянное повышение требований к материалам для газовых турбин. Новые порошковые материалы типа дисперсионно-упрочняемых сплавов или сплавов серии NiMoAl обладают большими потенциальными возможностями, расширяющими возможные области их применения, однако с развитием конкурирующих технологических процессов и таких материалов, как керамики и керамические композиционные материалы, все большее значение приобретает фактор экономической эффективности. Порошковые суперсплавы применяются уже более 15 лет и многие из ныне существующих ограничений, накладываемых на процесс их производства или использования, проявились не сразу. 15 лет назад еше не было никакого опыта их применения. Теперь же, опираясь на оценки потенциальных возможностей порошковых сплавов, производимые с учетом всех накопленных знаний, можно предложить много новых областей применения порошковых материалов. Глава 18. СОЕДИНЕНИЕ ДЕТАЛЕЙ сплавов также приведены показана на рис. 17.19. в табл. 17.9, а их структура 17.S. Перспективы порошковой технологии Из всего вышеизложенного ясно, что порошковая технология изготовления многокомпонентных сплавов с заданным комплексом механических свойств вполне оправдывает себя с экономической точки зрения. Для материалов газовых турбин одним из основных факторов, ограничивающих возможности их применения, может стать склонность к деградации усталостной долговечности при наличии в материале дефектов. В связи с этим необходимы дальнейшие усилия по усовершенствованию технологии изготовления порошковых материалов, позволяющие исключить само появление таких дефектов. Этого можно достичь повышением чистоты исходных расплавляемых материалов и проведением процесса распыления порошка на установках, в которых отсутствуют керамические детали и узлы. Для гарантии качества порошковых материалов уже в процессе их изготовления, а не по результатам последующего анализа необходима разработка методов непрерывного контроля над параметрами процесса, его моделирования и оперативного управления. Так как долговечность при малоцикловой усталости определяется инициацией поверхностного разрушения, то для его замедления следует разработать методики усиления поверхностного слоя за счет генерирования поверхностных сжимающих напряжений. Возможность реализации такого подхода была с успехом продемонстрирована целым рядом исследователей [31,32]. В будущем также следует активизировать усилия по модификации составов старых и разработке новых сплавов для получения материа- В.Енискавич {William Yeniscavich, Pittsburgh, Pennsilvania) Westighouse Electric Company, Развитие современных сплавов совпало с развитием газотурбинных двигателей для авиапромышленности. Разработка сплавов шла быстро и во многих отношениях обошла разработку методов соединения деталей. По традиции основное внимание при разработке сплава уделяли его высокотемпературной прочности, длительной прочности и характеристикам окисления. Соединение деталей специалисты по сварке и пайке решали как проблему самостоятельную; к ним обычно обращались с заданием разработать процедуру и методы соединения для каждого из новых сплавов уже после того, как разработка самого сплава закончена. Для некоторых сплавов это выливалось в чрезмерно высокие цены, поскольку не удавалось предусмотреть и отрегулировать ряд металлургических переменных факторов, ответственных за сварочное растрескивание. В настоящей главе мы будем рассматривать главным образом сварку суперсплавов. Из-за ограниченности места уделить столько же внимания обсуждению проблем пайки мы, к сожалению, не сможем. 18.1. Преимущества сварки Несмотря на ряд трудностей сварка была и останется одним из главных методов, позволяющих изготавливать детали и 9. 259 авиадвигателей, и двигателей для наземных установок.) Сварка позволяет изготавливать части деталей в размерах, позволяющих экономно расходовать материал, практически исключая излищнюю массу и сохраняя умеренную цену. Применение сварных деталей не сопровождается значительным снижением срока эксплуатации установок, особенно если эти детали установлены не на наиболее опасных участках. Допуски, которые удается поддерживать на сварных деталях, достаточно малы, если для прихватывания и сварки применены соответствующие методы. 18.2. Проблемы, связанные со сваркой Главная проблема, с которой приходится сталкиваться при сварке, - это макро- и микрорастрескивание. Макротрещины -достаточно крупные плоские нарущения сплощности, видимые невооруженным глазом. Микротрещины удается различить только с помощью металлографических (микроскопических) исследований. Предотвратить появление дефектов - это главная забота при сварке суперсплавов. Многие из них, подобно литейным 713С и В-1900, настолько склонны к микрорастрескиванию, что получить сварной щов без микротрещин просто невозможно. Другая проблема при сварке суперсплавов - предотвратить снижение их механических свойств. В основном удается использовать приемы сварки, позволяющие избежать существенного снижения предела прочности или текучести, но пластичность сварных образцов снижается практически всегда. Это происходит из-за ликвации в затвердевающем металле щва, который оказывается менее пластичным, нежели аналогичный материал со структурой, сформированной в условиях деформационной обработки. Ликвация в затвердевающем металле сварного щва может привести и к снижению противоокислительной стойкости. Если при затвердевании металла щва происходит ликвация элементов, отличающихся высокой плотностью электронных дырок, может произойти выделение сг-фазы или других охрупчивающих фаз в процессе сварки или уже в эксплуатации сплава. Надо исследовать каждый отдельный сплав, чтобы оценить, в какой степени при сварке могут ухудшиться его механические свойства. Для снижения ликвации может оказаться полезной термическая обработка 260 после сйарки, но провести термическую обработку крупных поделок нередко бывает затруднительно. Некоторые области в зоне термического влияния подвергаются воздействию высоких температур, в них может произойти ускоренный рост зерна, растворение и повторное выделение карбидов и прочих фаз. Подобные изменения способны привести к снижению коррозионной и противоокислительной стойкости, так что каждое изменение необходимо исследовать в отдельности. Следует избегать усиления щвов (применения усиливающих валиков, лицевого и с обратной стороны шва) в тех случаях, когда основным видом отказа является усталость. Известно [1, 2], что применение усиливающих валиков с обратной стороны щва приводит к 2,25-2,5-кратному снижению усталостной прочности. Чтобы избежать усталостных проблем, лучше всего помешать сварные детали в слабо нагруженные участки. 18.3. Сварочные процессы В перечне данных по сварке конструкций' [3] упомянуто 45 сварочных процессов. Применительно к сварке суперсплавов наиболее распространенные процессы приведены на рис. 18.1; это электродуговая сварка покрытым электродом, электродуговая сварка вольфрамовым электродом в среде защитного газа, электродуговая сварка расходуемым электродом в среде защитного газа, контактная и электроннолучевая сварка. За общей и более подробной информацией об этих процессах лучше всего обратиться к справочникам по сварке суперсплавов [4-8]. Задача всех этих сварочных процессов заключается в том, чтобы создать локальный тепловой очаг, вызвать плавление и соединение двух металлических тел. Процессы существенно отличаются друг от друга, но в целом они - лишь разные способы создания локального теплового очага. В отнощении сварки суперсплавов главное правило - ограничивать до минимума подводимое тепло и температуру между последующими сварочными проходами (температуру заготовки до и после того, как наложен очередной сварочный валик). Это поможет предотвратить растрескивание. Welding Engineerung Date Sheets [3].     Рис.18.1. Несколько распространенных процессов сварки для соединения деталей из суперсплавов: а - дуговая сварка под флюсом; б - дуговая сварка в среде защитного газа с вольфрамовым электродом; в - дуговая сварка в среде защитного газа с плавящимся электродом; г - сварка методом электросопротивления; д - электроннолучевая сварка; 1 - покрытие; 2 - электродный стержень; 3 - свариваемое изделие; 4 - сварочный агрегат; 5 - прижимное усилие; 6 - электрод; 7 - сварное соединение; S - вольфрамовый электрод; 9 - система подачи газа; 10 - защитный газ; 11 - бобина с электродной проволокой; 12 - катод; 13 - анод; 14 - фокусирующая катушка; 15 - электронный пучок; 16 - вакуумируемая камера Электродуговая сварка покрытым электродом Электродуговая сварка - это процесс, в котором тепло поступает от электрической дуги между электродом - металлическим стержнем с нанесенным на него покрытием - и заготовкой. В результате разложения покрытия образуется защитная среда, а сам электрод служит источником присадочного металла. В сварочном производстве этот метод применен очень щироко, но при сварке суперсплавов - в меньшей степени, поскольку трудно устранять флюс, сваривать тонкие сечения и невозможно автоматизировать процесс. В обычных случаях толщина свариваемого листа при таком методе сварки составляет 0,94 мм с применением установочного приспособления и 1,57 мм без закрепляющего или опорного приспособления. Имеется литература [9], где собраны типы существующих электродов на никелевой основе и дан перечень их поставщиков. За электродами из суперсплавов на основе кобальта или железа также можно обратиться к соответствующим поставщикам [Ю, 11]. Электродуговая сварка в среде защитного газа вольфрамовым электродом При этом процессе дуга тоже образуется между одиночным электродом, в данном случае вольфрамовым, и заготовкой. В качестве защитных газоз обычно применяют аргон и гелий. Присадочный металл, если его применяют, заблаговременно вводят в зону шва или подают в зону дуги из внешнего источника непосредственно в процессе сварки. Применительно к суперсплавам этот метод сварки намного популярнее всех других. Процесс чистый, и поэтому тонкие сечения варить легко. Разновидность этого метода - плазменно-дуговая сварка [12] - позволяет работать при небольших, но устойчивых токах и сваривать фольги толщиной около 0,25 мм. Процесс сварки вольфрамовым электродом в атмосфере защитного газа уже можно использовать как автоматизированный. Сведения о проволоке присадочного металла и ее поставщиках имеются в литературе [13]. То же можно сказать и о присадочной проволоке на кобальтовой и железной основах [10, 11]. Электродуговая сварка в среде защитного газа расходуемым электродом Этот процесс подобен предыдущему во всем, кроме того, что в нем вместо вольфрамового электрода использован расходуемый электрод из присадочного металла. Расходуемый электрод обычно представляет собой катушку проволоки, проволока подается в зону сварочной горелки и образует присадочный металл для создания сварного шва. Контактная электросварка. В этом случае необходимое тепло получают кратковременным пропусканием электрического тока высокой плотности и низкого напряжения через контактную поверхность, по которой должна произойти сварка. До, в процессе и после пропускания тока нагреваемые детали механически прижимают друг к другу, чтобы обеспечить их постоянный электрический контакт и приковать друг к другу. Максимальная достигаемая температура обычно выше температуры плавления основного металла. Однако для сплавов, упрочняемых дисперсионным твердением, провели предварительную работу, в которой удерживали максимальную температуру ниже температуры плавления, чтобы предотвратить срастание упрочняющих выделений. Электронно-лучевая сварка. Сварку этим методом обычно ведут в вакуумированной камере, где вместе с заготовкой расположены устройства, генерирующие и фокусирующие электронный пучоК- Сварка в камере связана с рядом ограничений, но обеспечивает совершенно инертную среду, так что металл можно сваривать, не загрязняя. Электронно-лучевую сварку применяют и в умеренном вакууме, и даже при атмосферном давлении, но пучок формируют всегда в высоком вакууме, только заготовка может находиться под повышенным давлением. Выдающаяся особенность электронно-лучевой сварки - способность давать чрезвычайно узкий и глубоко проникающий сварной шов. При работе с суперсплавами шов глубиной 2,5 мм и шириной 1,5 мм - не редкость. Во многих случаях этот способ сварки применим, когда другие не пригодны. Наиболее значительные примеры - сварка деталей толстого и тонкого сечений, разнородных металлов. Метод важен и при изготовлении сложных конструкций, где допускаются лишь небольшие искажения, где необходимо варить в глубоких от-264 верстиях, канавках и других сравнительно труднодоступных участках. Процесс легко автоматизировать, но из всех сварочных процессов он требует самого дорогостоящего оборудования и установочных приспособлений. 18.4. Автоматизация сварки Сварка электродами с покрытием - это процесс ручной, сколь-нибудь серьезные попытки его автоматизировать не известньь Капитальные вложения в осуществление этого процесса малы, а мастерство опбратора должно быть, напротив, весьма высоким. Сварку в среде защитного газа вольфрамовым или расходуемым электродом можно осуществлять и в ручном, и в автоматическом режимах. Для сварки в полуавтоматическом режиме сварочную горелку устанавливают на носителе, который перемещает ее по сварному шву; подключают также устройства, регулирующие скорость перемещения горелки и величину дугового промежутка. Дополнительные средства - зпрограммированные перемещение электрода и смена напряжения - превращают процесс сварки в полностью автоматизированный. Прежние способы автоматизации сварочного процесса базировались на задании определенной программы до начала процесса. Такой подход к управлению процессом называли цифровым. Недавно применили новый подход и разработали метод, названный методом адаптационного регулирования. В этом случае в процессе сварки следят за результирующими параметрами, например, за шириной ванны, и по ним отлаживают параметры входные - силу тока, чтобы вывести результирующие параметры на заранее заданный уровень. Различные методы адаптационного регулирования могут принести огромную пользу при сварке суперсплавов определенного назначения. 18.5. Описание сварных соединений В простейшем представлении сварные соединения состоят только из двух зон: наплавленного металла и зоны термического влияния. Это представление было расширено до нескольких зон [14], они показаны на рис. 18.2 и получили нижеследующие наименования.  Рис.18.2. Рекомендуемая терминология и определения для характерных зон сварного шва: 1 - зона смешения; 2 - зона раздельного плавления; 3 - поверхность сваривания; 4 - зона частичного оплавления; 5 - подлинная зона термического влияния; 6 - зона нетронутого основного металла [15] 1. Область смешения. Компактная область наплавленного металла, в пределах которой благодаря перемешиванию химический состав изменен за счет разбавления оплавленным материалом от окружающего основного металла. 2. Зона раздельного плавления. Внешний ограниченный слой наплавленного металла; состоит из основного металла, оплавленного и затвердевшего в процессе сварки без механического смешения присадочным металлом. 3. Поверхность сваривания. Это поверхность, которая ограничивает область полного расплавления, возникающую при сварке. Ее расположение отчетливо видно при выявлении структуры, формирующейся в процессе кристаллизации. 4. Зона частичного оплавления. Это часть основного металла, расположенная сразу же за поверхностью сваривания. В пределах этой зоны доля расплавленного металла колеблется от О до 100%. 5. Подлинная зона термического влияния. Это часть основного металла, в пределах которой все микроструктурные изменения, вызванные сваркой, происходят в твердом состоянии. 18.6. Кратковременный термический цикл Металлургические исследования суперсплавов в большинстве случаев проводили в условиях медленно текущего термического цикла, т.е. почти равновесных. Однако при сварке имеет место быстро текущий термический цикл, поэтому металлургические изменения на протяжении этого цикла будут другими. Чтобы понять природу явлений, подобных растрескиванию, надо эти изменения знать. Снижение температуры солидус Рассмотрим сначала влияние быстрого застывания на характер кристаллизации расплава. Явление ликвации в процессе 266 затвердевания сплавов хорошо известно: твердая фаза будет иметь химический состав, отличающийся от химического состава в объеме жидкой фазы, из которого эта твердая фаза образовалась. Если в равновесном состоянии коэффициент распределения меньше единицы, то содержание растворенного элемента в твердой фазе, возникшей при застывании, окажется ниже, чем в расплаве, а это ведет к обогащению расплава растворенным элементом. Такое обогащение может явиться причиной снижения температуры застывания расплава. В системах с эвтектикой обогащение расплава может идти до тех пор, пока его состав не станет полностью эвтектическим, так что дальнейшее снижение температуры застывания станет невозможным. Таким образом, расплав, застывающий при относительно высокой температуре в равновесных условиях, может сохраняться до гораздо более низких температур при быстром застывании в результате ликвации растворенного элемента. Фазосоставное сжижение При быстром нагреве может возникнуть другое явление - локальное оплавление. На рис. 18.3,а представлена фазовая диаграмма для простого бинарного сплава АВ. На диаграмме показаны номинальный состав сплава С и равновесные структуры при различных температурах. При температуре / в сплаве присутствуют фазы а и ,3, при температуре 2 и 3 - только фаза а и при температуре 4 - фаза а и жидкость. Предположим, что наш сплав быстро нагрет до начальной температуры 1.

Рис.18.3. Диаграмма состояния сплава простой двойной системы (а) и структура и распределение компонента В в сплаве химического состава С при температурах, отмеченных на рис.18.3, а в случае быстрого нагрева от температуры 1 Ф J3 )а.  п ф б Температура 1 ... 10 11 12 13 14 15 16 ... 19 Хостел. Предлагаем общежитие дмитровское шоссе для длительного проживания вашего персонала. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|