|

|

|

Навигация

|

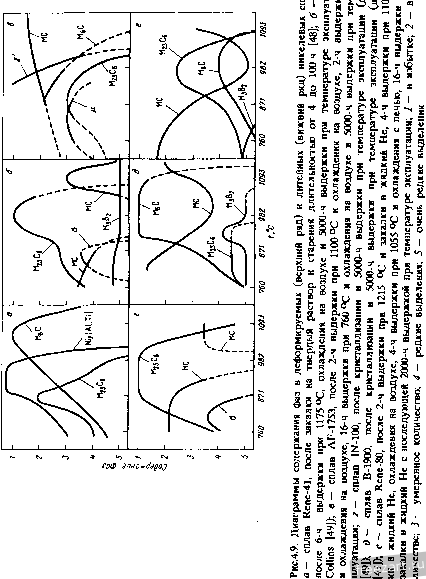

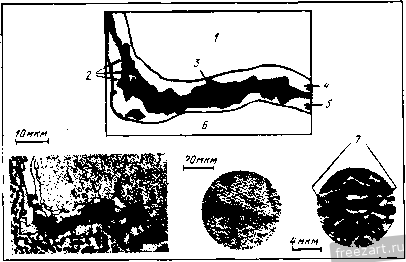

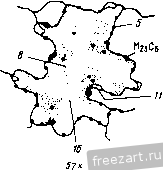

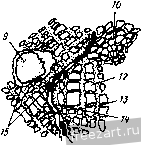

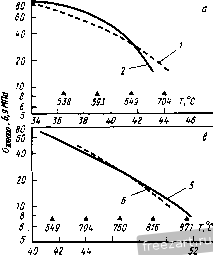

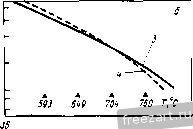

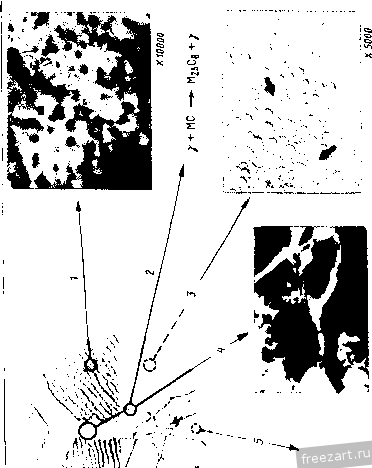

Главная » Мануалы (MOo.48Tio.o7Cro.39Nio,o3Coo.o3)3B2 и (Moo,3iTio.o7Cro.4<,Nio,o6Coo.o7)3B2. Согласно наблюдениям, бориды располагаются на границах зерен в виде твердых тугоплавких частиц; их форма меняется от компактной до полумесяца. Таким образом, в качестве боридных частиц бор поступает на границы зерен суперсплавов. Фазы т.п.у. В некоторых сплавах при недостаточно тщательной доводке химического состава в процессе термической обработки или, что более обычно, эксплуатации могут образовываться нежелательные т.п.у. фазы (см. риС. 4.2 и гл. 8) [45]. Они состоят из плотноупакованных атомных слоев, образующих корзиночные сетки вдоль плоскостей октаэдра в г.ц.к. решетке матрицы. Будучи, как правило, неблагоприятными, т.п.у. фазы могут иметь вид ровных пластин и часто образуются по границам карбидных выделений. В никелевых суперсплавах к их числу относят фазы o й J. Такая т.п.у. фаза, как с, часто как бы растет непосредственно сквозь частицы у'-фазы. Логичнее, однако, считать, что первые должны образовываться из матрицы никелевого сплава, поскольку у'-фаза и большинство карбидных выделений выпадают раньше т.п.у. фаз. Формула сг-фазы - (Cr,Mo);(Ni,Co)y, где и >> могут изменяться в пределах от 1 до 7. Образование с-фазы в промышленном суперсплаве было подтверждено Влодеком [46]; прежде считали, что (У-фаза имеет формулу NijTi. На свойства сплава .с-фаза оказывает специфическое вредное влияние. Ее физическая твердость и пластинчатая форма - превосходный повод для возникновения и распространения трещины, приводящих к низкотемпературному хрупкому разрушению, как это происходит у содержащих (Т-фазу нержавеющих сталей. Но еще более тяжкие последствия связаны с ее влиянием на длительную прочность при повышенных температурах; с-фаза отличается высокой концентрацией тугоплавких элементов, высосанных ею из у-матрицы суперсплава, а это приводит к утрате твердорастворного упрочнения. Кроме того, высокотемпературное замедленное разрушение может охотнее возникать вдоль пластин сг-фазы ( меж-сигмафазное разрушение) и сопровождаться жестокими потерями долговечности сплава. Впервые это было продемонстри-154 ровано на славе IN-100; чрезмерно активное формирование <у-фазы при 816 °С и напряжении 275 МПа вызвало полное разрушение испытуемого стержня за 947 ч вместо ожидаемых 8000 ч [47], [65]. Эти и другие связанные с ними проблемы подробно рассмотрены в гл. 8. Возможно также образование пластинчатых выделений ц-фазы, хотя по поводу ее вредного влияния известно сравнительно мало. Карбиды и т.п.у.фазы. В сплавах, содержащих Мо и W наблюдают интересную взаимосвязь между карбидами типа МззСб и MgC, с одной стороны, и т.п.у.фазами а и - с другой. Когда содержание Мо и W > 7 % (по массе) (особенно, если повышено содержание Мо), в плавках, склонных к образованию т.п.у. фаз, происходит сдвиг в сторону образования а (в ущерб образованию fx) -фазы (см. табл. 4.3). Стоит заметить, что кристаллическая структура МгзС подобна таковой у <у-фазы, а М^С - у }х-фазы. Эти явления могут быть связаны с положением химического состава остаточного аустенита в пространстве четверной фазы [50]. Стабильность фаз и температура Карту стабильности, которая иллюстрирует изменение избыточности фаз с изменением температуры, часто получают путем гомогенизации сплава, выдержкой его в течение длительного времени при различных более низких температурах с последующим экстрагированием присутствующих фаз и измерением степени избыточности. Впервые одна из таких карт была опубликована для сплава Ren6 41 [48], а затем для сплавов Udimet 700, IN-100, В-1900 и вновь Ren6 41 [43, 49]. Частично данные этих работ представлены на рис. 4.9. Заметим, что в них не всегда сообщают о у'-фазе. Вырождение карбидов МС в MjC (и, временами, - в М^С) очевидно. Вероятно, однако, что в случае сплава Ren6 41 диаграмма неточна в отношении выделений МС, поскольку согласно большинству наблюдений фаза МС после выдержки при соответствующих температурах проявляет себя как избыточная.  4.3 Внутризеренные и зернограничные явления Размер зерен Прочность суперсплавов проявляет сильную зависимость от размера зерен и их оношения к толщине детали. Было установлено [51], что длительная прочность и сопротивление ползучести возрастали с увеличением отношения толщины детали к размеру зерен. У деформируемых сплавов при неизменности этого соотношения обе характеристики прочности увеличивались с увеличением размера зерен; литейные сплавы проявляли такую же связь длительной прочности и сопротивления ползучести с отношением толщины детали к размеру зерен. Указанные условия могут стать серьезными, когда в тонком сечении появляются крупные зерна. Тонким сечениям обычно соответствует пониженная длительная прочность: чем тоньше сечение, тем ниже падает длительная прочность по сравнению с толстыми сечениями. Применительно к современным литейным суперсплавам управление размером зерен играет жизненно важную роль. Необходим . взвешенный подход, чтобы, с одной стороны, избежать излишнего измельчения зерен, чреватого уменьшением длительной прочности и сопротивления ползучести, и, с другой стороны, не допустить их излишнего укрупнения, которое опасно из-за снижения кратковременной разрывной прочности (хотя при этом и может способствовать росту сопротивления замедленному разрушению). Химический состав границ зерен У суперсплавов одним из наиболее ярких эффектов, связанных с легированием, является улучшение характеристик ползучести при введении минимальных добавок бора и циркония [52-55] (табл. 4.4). В и Zr способны увеличить долговечность в 13 раз, удлинение - в 7 раз, длительную прочность - в 1,9 раза и показатель п (в уравнении связи между напряжением и скоростью ползучести) - в 2,4-9 раз. Некоторые металлурги - специалисты по суперсплавам - считают, что в этом улучшении свойств ключевую роль играет бор, в то время как цирконий в большей мере служит в качестве геттера для вредных малых и/или кочующих примесей. У деформируемых сплавов добавки Mg от 0,01 до 0,05 % Таблица 4.4. Влнжнне В н Zr на характернстнкн ползучести сплава Udimet 500 прн 870 ос [54] Сплав , 2 1 %j=O,0O4 %/ч> Основа 0,002 50 2 117 +0,19 %Zr 0,002 140 6 158 +0,009 % В 0,002 400 8 192 +0,009 % В+0,01 % Zr 0,002 647 14 220 2.4 4 7 9 n=lgejj/lgff, где О - напряжение в диапазоне 137-206 МПа, Gjj - минимальная скорость ползучести на установившейся стадии. Все характеристики при (У=172 МПа; Gj - степень деформации на стадии затухающей ползучести, / - полная долговечность, б - полное удлинение к моменту разрушения (для образца с отношением длины к диаметру, равным 4). приводили к улучшению свойств и штампуемости; причину усматривают в том, что Mg прежде всего связывает серу -элемент, снижающий прочность границ зерен. Несмотря на столь явную простоту во влиянии на свойства, прояснить механизмы этих явлений не удавалось. Полагают, однако, что В и Zr сегрегируют к границам зерен (вероятно, из-за того, что по своему атомному размеру на 21-29 % превосходят или уступают элементу-растворителю). Коль скоро в условиях замедленного разрушения суперсплавов (при испытаниях на длительную прочность) трещины распространяются по границам зерен, важность этой роли В и Zr становится вполне очевидной. Хорошим примером служит один из ранних суперсплавов U-500 (табл. 4.5). В и Zr явно сдерживали зернограничное растрескивание. Без В и Zr микротрещины в сплаве U-500 развивались в конце первой стадии ползучести, через 23 ч; в присутствии В и Zr они не развивались, пока не наступала третья стадия, т.е. через 2x4 ч. Интересно также сильное влияние В и Zr на показатель степени п в уравнении зависимости скорости деформации от напряжения на второй стадии ползучести (см. табл. 4.4) и отсутствие этого влияния на первой стадии ползучести. Если зоны, свободные от выделений у'-фазы, развивались в полную силу (при отсутствии В и Zr), отмечали, что /1=2,4, как для сплавов - твердых растворов. Малочисленным зонам и наличию карбидных частиц с покрытием соответствовало механическое поведение с /i=9, характерное для сплава, уп- Таблица 4.5. Влнянне В н Zr на стабильность структуры границ зерен у сплава Udimet 500 прн 870 °С Сплав Зоны, свободные Микротрещины* Карбидные Карбидные от выделений* гранулы гранулы в оболочке в оболочке у' -фазы*! у' -фазы* Основа 264 314 418 230 +0,19 % Zr 127 78 175 90 +0,009 % В 60 30 63 60 +0,009 % В+ 23 2 20 20 +0,01 % Zr Примечание. Количество наблюдений в пределах площадки 5 мм цри увеличении 1000. * После е=0,12 за 200 ч. После выдержки 200 ч без нагрузки рочненного выделениями у'-фазы. Надавним исследованием [66] зарегистрирован значительный вклад геттерного механизма: образованием соединений Zr4C2S3 цирконий существенно снижал содержание свободной серы в границах зерен. В и Zr благотворны для сплавов, не содержащих у'-фазу, сплавов на основе Со, нержавеющих сталей, так что влияние через зоны, свободные от выделений или карбиды с покрытием не может быть универсальной основной причиной благотворного влияния этих элементов для всех сплавов. Есть данные, свидетельствующие, несмотря на некоторые исключения, что В снижает количество зернограничных карбидов, образующихся по реакции старения, и отворачивает углерод во внутренние объемы зерен [56-59]. Согласно некоторым сообщениям, той же цели в сплавах системы Ni-Сг-Ti-А1 достигали с помощью Mg, который способствовал образованию внутризеренных выделений МС [2]. Основной механизм этих явлений заключается в том, что элементы с атомными размерами, сильно отличающимися от атомных размеров элементов матрицы, сегрегируют к границам ее зерен, замещая вакансии и ослабляя зернограничную диффузию. Это мнение согласуется со сведениями [60] об образовании зон, свободных от выделений посредством диффузии Херринга-Набарро {Herring-Nabarro). Если это заключение в основном справедливо, эффективность В и Zr должна проявляться не только по границам аустенитных зерен, но и в отношении границ раздела карбид - y-MaTpnua и карбид - у'-фаза. 4.4. Гафний Первые два десятилетия разработки литейных сплавов на основе Ni для промышленного производства газовых турбин авиадвигателей были посвяшены увеличению сопротивления высокотемпературной ползучести. К середине 60-х годов большинство жаропрочных сплавов, применявшихся для изготовления турбинных лопаток, обычно работало при температурах, достигавших 85 % температуры начала плавления, однако пластичность у некоторых из этих сплавов падала до уровня в несколько процентов, а их поведение на третьей стадии ползучести отличалось большим непостоянством. Для производства лопаток методом точного литья по выплавляемым моделям, даюшим самую точную геометрию внутренних полостей для воздушного охлаждения, сушествовали очень строгие ограничения. Разрушение лопаток было преимущественно межзеренным, поэтому призывали обеспечить аккомодацию локального пластического течения без потерь в высоком сопротивлении ползучести, присущем телу зерен. Очень эффективным способом решения этих проблем оказалась добавка Hf; она позволила получить структуру границ зерен, обеспечивающую сцлавам повышенную живучесть. Hf растворим в у'-фазе гораздо более, чем в у-матрице, упрочняет у'-фазу, является чрезвычайно активным карбидооб-I 1 зователем. Согласно распространенной теории, управляя количеством зернограничных выделений MjjCg/MgC, можно добиться положительного эффекта в виде подавления зерногра-ничного проскальзывания; однако сомкнутые ряды таких выделений создают условия для быстрого распространения трещины. , Формирование избыточных выделений MjjCg/MgC может быть подавлено Hf, который вступает в реакцию с углеродом, освободившимся в результате распада соединений типа МС; это приводит к образованию устойчивых вторичных соединений МС (преимущественно HfC), выпадающих в виде мелкодисперсных беспорядочно расположенных частиц [65]. Далее, в процессе затвердевания происходит активный переход Hf в у'-фазу, приводящий к формированию в зоне границы зерен витой микроструктуры у'-ну, что подавляет быстрый рост трещин. 160 Еще одно достоинство Hf заключается в том, что он повышает стойкость сплава-основы против окисления. Однако с высокой реакционной способностью Hf связаны и дополнительные приключения в виде трудностей (хотя и преодолимых), возникающих при выплавке слитков и обработке деталей. Перерождение соединений типа МС, которое приводит к появлению на границах зерен обильных выделений МгзС в оболочке у'-фазы, мы рассмотрим в связи с другими предметами. У сплавов с более умеренным химическим составом, таких как Х-750 и Nimonic 80А, подобные явления не были обнаружены. Там по соседству с границами зерен часто об- разуется слой чистой у-матрицы (не содержащей выделений у'-фазы). Это вызвано диффузией Сг, связанной с образованием зернограничных карбидных выделений; в зоне, которая таким образом обеднена по Сг, происходит рост растворимости Ni и А1, что приводит к исчезновению у'-фазы. На рис. 4.2, а показано, как подобная граница зерен выглядит в сплаве Х-750. Сосредоточение у'-фазы по границам зерен у более прочных сплавов обеспечивает улучшенную комбинацию прочности и пластичйости по сравнению с окружающими объемами сплава. Образование такой оболочки вокруг твердых зернограничных карбидов в среде, которая допускает некоторую ограниченную пластическую деформацию, подавляет возникновение межзвренного разрушения, а это может обеспечить сплаву выдающуюся долговечность в условиях ползучести. Представляется, правда, что чрезмерное развитие подобных микроструктурных явлений способно привести и к затруднениям; например, у сплавов U-700 и Nimonic 115 образование слишком мощной зернограничной пленки у'-фазы может обусловить хрупкость в условиях растяжения и при наличии надреза. Показано, однако (см. рис. 4.2), что некоторые литейные сплавы вообще не имеют существенной зернограничной оболочки из у'-фазы и все же демонстрируют хорошую прочность и пластичность. Как бы то ни было, границы зерен всегда являются местом зарождения разрушения в условиях ползучести. Все эти явления были впервые проиллюстрированы Дэкером и Фрименом [23], а затем обобщены Смаши [61] применительно к сплаву Rene 80. На рис. 4.10 показана хорошо выяв- 6 Зак. 1091 161  Рис.4.10. Характер пластического течения и разрушения по границе зерен в сплаве Rene-80 [61]: 1- матрица у-у' Г* 1; 2- карбидны* вьщеления; 3- растрескивание по границе зерен; 4 - пленка у' -фазы по одну сторону границы зерен; 5 - пленка у' -фазы по другую сторону границы зерен; 6 - матрица Г* 2; 7 - поперечное скольжение в зернограниЧной пленке у -фазы ленная микроструктура границы зерен этого. сплава, в ней в процессе испытания на длительную прочность возник очаг разрушения (произошло растрескивание). Этот литейный сплав был подвергнут четырехступенчатой термической обработке, а затем подвергнут испытаниям на длительную прочность в течение 1236 ч при 980 °С и напряжении 103 МПа. На рис.4.10 показана щель, образовавшаяся в границе зерен незадолго до окончательного разрушения. Видно, что граница облицована выделениями MjCj и окружена оболочкой из у'-фазы. Трещину явно породили карбиды. Электронная микрофотография иллюстрирует роль у'-фазы в осуществлении поперечного скольжения и отсрочке момента растрескивания. 4.5. Термическая обработка Термическая обработка сплавов на основе Ni в большой степени представляет собою искусство; чтобы выполнить ее должным образом, необходимо знание заданного химического и фазового составов, степени устойчивости фаз, структурных особенностей и свойств. Основные результаты термической обработки и некоторые конкретные ее примеры рассмотрим сначала на деформируемых, а затем на литейных сплавах. Деформируемые сплавы В гомогенизированном состоянии деформируемые сплавы состоят главным образом из матрицы и карбидных выделений типа МС. Температуру гомогенизации (обычно в пределах 1084-1230 °С) выбирают таким образом, чтобы подготовить матрицу к формированию равномерно распределенных выделений у'-фазы в процессе последующего старения. У некоторых сплавов, например Ren6 41, гомогенизация при температуре ~1070°С сопровождается также образованием карбидных выделений типа MjC; это обстоятельство может привести к некоторому подавлению последующих карбидных реакций. Выделения М23С4 в процессе гомогенизирующей обработки обычно не образуются. Вслед за гомогенизирующей обработкой проводят серию обработок старением, чтобы получить соответствующие выделения и сформировать главные упрочняющие фазы. Требуемого уровня длительной прочности достигают в случае выделения у'-фазы при старении в диапазоне от 840 до 1100 °С. Заканчивают формирование преципитата у'-фазы путем старения при 760 °С. На рис. 4.11 показано, как выглядит микроструктура сплава U-700 (Astroloy) после термической обработки по режимам указанного типа и эксплуатации в реальных условиях. Так же будет выглядеть микроструктура сплава Nimonic 115, похожа на нее и структура сплавов Wasploy и U-500. Обратите внимание на совместное присутствие тонких и грубых выделений у'-фазы, а также на оболочку из у'-фазы, окружающую зернограничные выделения карбидов MjjCV Выделение у'-фазы по реакции старения. Чтобы выяснить рациональные соотношения между режимом термической обработки, морфологией у'-фазы и эффектом упрочнения, проводят контрольные исследования тех или иных конкретных сплавов. В качестве примера приведено описание одного из 6* 163   2850   МгзСб 2850 . таких исследований [62] на сплаве U-500; пример иллюстрирует порядок действий и явления, их сопровождающие. Деформированные заготовки сплава U-500 были подвергнуты термической обработке по следующим режимам: первая гомогенизапия - 1125 °С, 2 ч, охлаждение на воздухе; вторая гомогенизация - 1085 °С, 2 ч, охлаждение на воздухе; первое старение - 925 °С, 24 ч, охлаждение на воздухе; второе старение - 760 °С, 16 ч, охлаждение fta воздухе. Анализ микроструктуры показал, что выдержка при 1125 °С переводит у'-фазу в твердый раствор; при охлаждении на воздухе образовывались очень тонкие выделения у'-фазы, большая часть которых снова растворялась в процессе выдержки при 1085 °С. Воздушное охлаждение от 1085 °С сопровождалось появлением новых выделений у'-фазы; поскольку они образовались при более низких температурах (нежели при воздушном охлаждении от 1130°С), эти выделения еще тоньше и обеспечивают более интенсивное 164  Рис.4.11. Характер микроструктуры деформируемых (верхний ряд) и литейных, (нижний ряд) и литейных (нижний ряд) никелевых суперсплавов: I - фон мелкодисперсных выделений у' -фазы; 2 - двойникование; J -зернограничные выделения кандов типа W н/нлн MejsCj; - у -фаза, образующаяся в результате вырождения карбидных частиц; 5 - каидные выделения типа МС; 6 - у -фаза, выделяющаяся по границам зерен; 7 - матрица обычно выглядит шероховатой от выделений у'-фазы, успевших выделиться в процессе охлаждения; & - высокая плотность выделений у' -фазы; 9 - первичные выделения карбидов типа МС; 70-у -фаза в виде глобулярных выделений; 11- у'-фаза, выделившаяся из расплава; 12 - у'-фаза в виде рбыкно- венных выделений; 13 - f -фаза, выделившаяся в процессе охлаждения; 14 - у'-фаза в виде курсивных выделений; IS - у' -фаза в виде пленки; 16 - дендритный скелет ; 17 - микроструктура сплава U 700 после 1400-Ч выдержки при 840 под напряжением 250,5 МПа, Х570О; 1% - микроструктура сплава SM 200 после 50-Ч выдержки при 840 ос под на- пряжением, XS700 упрочнение. Оставшиеся нерастворенными выделения у'-фазы понемногу подрастали. Последующее старение при 925 °С вызывало рост обеих групп выделений у'-фазы, оставшихся от предшествующих циклов обработки, и небольшое дополнительное выделение. Окончательное старение при 760 °С приводило лишь к небольшим изменениям в микроструктуре. Итоговая структура (см. рис. 4.4, б) соответствует среднему уровню кратковременной разрывной прочности и длительной прочности, которая удовлетворяет требования к долгоживушим лопаткам промышленных газовых турбин. По существу такие или подобные подходы используются применительно ко всем сплавам. Карбиды. Разработчик сплавов применил кратковременные термические обработки с весьма значительной пользой, обеспечив создание исходных (до эксплуатации) карбидов  благоприятного типа и благоприятной морфологии. Например, для деформируемых сплавов М-52, Nimonic 80А, Nimonic 115, Ren6 41, U-500, U-700 и Waspaloy проводят промежуточную карбидную термическую обработку в диапазоне 1040-1100 °С перед окончательным старением на у'-фазу. Для сплавов U-500, U-700 и Waspaloy используют промежуточную термическую обработку при 760-850*С [2]. Ниже даны два примера, которые иллюстрируют некоторые практические результаты подобных термических обработок в отношении карбидообразования. У сплава Rene 41 отжиг-гомогенизация при 1175 °С приводит к растворению выделений М^С и порождает склонность к последующему быстрому выделению непрерывной зерногра-ничной пленки MjsCg. В результате можно получить плохую пластичность и растрескивание, особенно при сварке, поэтому такого отжига избегают. Гомогенизация при более низких температурах (1070-1080 °С) дает равномерную мелкозернистую структуру, образовавшуюся в процессе деформационной обработки и содержащую достаточно мелкие и хорошо распределенные выделения М^С. Склонность к растрескиванию уменьшается, а пластичность становится выше, если задержать образование выделений М^зС. В одном из сообщений об исследовании сплава Nimonic 80А [2] показано, что термической обработкой при 1000-1080 °С перед старением по у'-фазе при 700 °С можно обеспечить превосходную длительную прочность. При 1080 °С по границам зерен возникали массивные выделения CrCj. Это заблаговременное создание выделений СгСз сопровождалось уменьшением начальной интенсивности выпадения СгзС в процессе старения по у'-фазе при 700 °С. Преимущества этой обработки были реализованы применительно к формированию зернограничных зон, свободных от выделений у'-фазы; в этом случае их развитие определялось уже уходом Сг в соединение СГ7С3. Термическая обработка и характеристики длительной прочности. В самом начале термическая обработка деформируемых сплавов вроде М-252 и Nimonic 80А состояла обычно только из высокотемпературной гомогенизации с последующим низкотемпературным старением. Получали хорошие свойства в В сплаве Nimonic 80А обнаружен карбид СГ7С3. условиях кратковременного (активного) растяжения и малых долговечностей в условиях ползучести. Однако структура при этой обработке оставалась недостаточно стабильной, чтобы обеспечить оптимальные характеристики длительной прочности и при больших долговечностях. Чтобы восполнить этот пробел, роль термической обработки обоих сплавов подвергли специальному исследованию [63]. Соответственно к каждому циклу термической обработки было добавлено по одному промежуточному старению, чтобы активизировать реакции распада выделений МС по реакциям (4.2) и (4.3); естественно, что в результате особенностью границ зерен стали выделения МззС в оболочке из у'-фазы. У обоих сплавов увеличилась длительная прочность (долговечность) при низких напряжениях и высоком значении Р (темпера- турно-временной параметр Ларсона-Миллера). Таким образом, структура сплавов стабилизировалась . Впоследствии эту идеологию успешно применили при термической обработке сплава U-500 и многих других, появившихся после него. Поскольку термическая обработка сплава U-500 уже включала четыре ступени, требуемого эффекта достигли, повысив температуру старения с 845 до 925 °С, чтобы оптимизировать ход реакции вырождения карбидов. Результаты этого исследования представлены на рис. 4.12. Литейные сплавы Термическая обработка первых литейных суперсплавов была простой. Их охлаждали прямо в форме для литья по выплавляемым моделям, а затем примерно полсуток подвергали старению при какой-нибудь низкой температуре, например при 760 °С для полного выделения у'-фазы. По мере разработки сплавов с более сложной природой усложнялась и их термическая обработка. Теперь литейные суперсплавы, используемые в газовых турбинах, получают исчерпывающую термическую обработку, которая обеспечивает упрочнение у'-фазы, улучшение пластичности, выравнивание структуры сплава и многое другое. Даже после термической обработки на твердый раствор (1180-1235 °С) в литейных сплавах (таких как В-1900, Rene 125) остаются обширные эвтектические скопления у-у', образовавшиеся в процессе затвердевания. Не известно, оказывают ли эти нерастворившиеся скопления вредное влияние   38 40 12 44 45 p=T(20*lgtl>40- 48 50 760. 4 ч; 24ч Рис.4.12, Влияние промежуточного старения на характеристики длительной прочности деформируемых суперсплавов [63] Nimonic 80 А (а), М252 {б). Udimet 500 (в) (с охлаждением после каждой выдержки): 1 - после выдержки при 1085 С, 8 ч; 850 ОС, 24 ч и 705 оС, 16 ч; 2- 1085 ОС, 8 ч; 705 ос, 16 ч; 3 - 1085 ОС, 4 ч; 816 ос, 15 ч; 15 ч;4 - 1085 ОС, 4 ч; 760 ос, 15 ч; J - 1320 ос, 2 ч; 1085 ос, 46 48 50 PT(20*lgtj>40- 927 ОС, 24 ч и 760 ОС, 16 ч 760 ОС, 16 ч; б - 1175 ос, 2 ч; 1085 ос, 4 ч; 845 С, на свойства сплавов, однако считается, что полезного вклада они тоже не дают. Независимо от того, удалась гомогенизация или нет, первоначальный дендритный рисунок, сформировавшийся при застывании, часто отчетливо виден и после эксплуатации сплава (см. рис. 4.11 в нижней части). Мелкодисперсная фаза у' показана как неравномерно затененные области. Границы дендридов далеко отстоят друг от друга и содержат некоторое количество дендритных выделений совместно с вышеупомянутой эвтектикой у-у'. Скелетная структура дендрита в этих сплавах отражает повышенную концентрацию тугоплавких элементов и, как правило, отчетливо выявляется при травлении. Выделение f-фазы посредством старения. Вообще говоря, по своему химическому составу деформируемые и литейные сплавы не очень сильно разнятся между собой. Тем не менее литые турбинные лопатки, разработанные в 70-х и в 80-х гг., содержат в своем составе добавки Ti и Hf, которые не обычны для сплавов деформируемых. Эти добавки вносят ряд существенных изменений в карбидообразование, 168 однако их влияние на у'-фазу, а именно, на температуру ее растворения и морфологию, гораздо скромнее. Исследование [64] термической обработки сплава Ren6 77 (свободного от (Г-фазы, основу которого составляет сплав U-700/Astroloy) иллюстрировано на рис. 4.13. Можно видеть, что обработка по режиму Б обеспечивает значительное улучшение характеристик длительной прочности против тех, что дает режим А; показана и разница в микроструктуре. После обеих обработок у'-фаза переходила в раствор при 1100 °С, однако выделение у'-фазы по реакции старения начиналось при 1140 °С. Медленное охлаждение в режиме А сопровождается образованием немногочисленных крупных зародышей у'-фазы выше 1085 °С, а затем большое количество ее мелкодисперсных выделений появляется в процессе выдержки  48 50 52 Pl MlO-(C=20j Рис.4,13. Влияние термической обработки на структуру (Х1240) и характеристики длительной прочности сплава Rene 77 [64]: а - термическая обработка по режиму А; 2-ч выдержка при 1160 ос, охлаждение с печью до 1085 ОС, охлаждение на воздухе до комнатной температуры, 16-ч выдержка при 760 ос, охлаждение на воздухе; б - термическая обработка по режиму Б: 4-ч выдержка при 1160 ос, охлаждение на воздухе, 4-ч выдержка при 1085 ОС, охлаждение на воздухе, 24-ч выдержка при 925 ос, охлаждение па воздухе, 16-Ч выдержка при 760 ос, охлаждение на воздухе; в - длительная прочность при 760 °С. Обработка по этому режиму дает превосходную пластичность при испытаниях на растяжение, тогда как длительную прочность можно назвать лишь приемлемой. Обработка по режиму Б (быстрое охлаждение из области твердого раствора) допускает зарождение крупных частиц, но не дает им существенно вырасти. Тем не менее за 4 ч при 1085°С выделения у' все-таки подрастают, и, в значительной мере за счет потенциала старения, происходит гомогенное зарождение множества частиц размером от среднего до крупного. Фоновые выделения у'-фазы образуются при 925 и 760 °С, однако по понятным причинам их количество не велико. IN-738 - это сплав, в который помимо Мо и W введены Nb и Ti. На сегодняшний день пользуются термической обработкой в виде 2-Ч выдержки при 1125 С и 24-ч выдержки при 840 °С, каждая выдержка сопровождается охлаждением на воздухе. Показано [64], что такая обработка не приводит к растворению у'-фазы. Поэтому идет образование у'-фазы в виде крупных частиц неправильной формы и при 840 °С фона ее мелкодисперсных выделений. Ввод операции старения при 1055 °С приводит к созданию частиц более правильной формы с фоном из мелкодисперсных выделений. Выдержка при 1175 °С дает более полное растворение у'-фазы, поэтому в структуре преобладают ее выделения, типичные для выдержки при 1085 °С. Если первичное старение проводить при 925 °С, возникают более равномерные выделения округлой формы <в этом конкретном случае добились полного растворения у'-фазы). И все-таки при всем этом обширном опыте наиболее приемлемые (оптимальные) свойства получаются при образовании дуплексной структуры (в отношении у'-фазы) по режиму, состоящему из выдержек при 1125 и 850 °С. Карбиды. Выводы, сделанные при рассмотрении металлургических аспектов карбидообрааования в деформируемых сплавах, в общем справедливы и применительно к литейным сплавам с равноосной микроструктурой. Основные отличия возникли после того, как во многие литейные сплавы стали вводить добавки тугоплавких металлов V группы и повысили в них содержание углерода. Любой рост содержания С предполагает увеличение интенсивности карбидных реакций при термической обработке и в процессе эксплуатации. Однако элементы V группы Nb и Та в громадной степени стабилизи-170 руют выделения МС и подавляют или полностью останавливают карбидную реакцию. Таким образом, для активизирования карбидных реакций термическая обработка не столь эффективна. Так, у рассмотренного выше сплава Rene 77 термическая обработка в режиме А (см. рис. 4.13) позволит осуществить умеренное вырождение МС в МгаС; при термической обработке в режиме Б реакция вырождения МС выражена сильнее. Сильно развитые зернограничные выделения МгаС/у' (MjsCg не имеют ячеистой формы) сопряжены с хорошими характеристиками долговечности (в условиях ползучести) и пластичности. Однако прочность в условиях кратковременного растяжения эта термическая обработка не улучшает. Сплав IN-718, содержащий большую четверку тугоплавких элементов (Nb, Та, Мо, W), ведет себя по-другому. При температурах от 840 до 1055 °С лишь немного выделений МгзСб образуется по границам зерен (хотя некоторые из режимов термической обработки были специально разработаны для этой цели). Пленочная оболочка из у'-фазы у этих зернограничных выделений MjjC по существу отсутствует, поскольку распад выделений МС идет с большим трудом. 4.6. Направленная кристаллизация литейных сплавов на никелевой основе Чтобы получить направленно закристаллизованные турбинные лопатки из сплава SM-200 (названного позднее MAR-M 200), в начале 60-х гг. [9] осуществили управляемую кристаллизацию. Процесс направленной кристаллизации (НК) был организован таким образом, что зерна, обладающие пониженным модулем упругости, росли в направлении продольной оси лопатки. Отсутствие в лопатке поперечных границ зерен в сочетании с пониженным модулем упругости привело к трех-пятикратному превосходству по долговечности в условиях термической усталости над обычными отливками (с равноосным зерном) из литейных лопаточных сплавов вроде В-1900, Rene 80, MAR-M 247. В конце 60-х гг. к сплаву MAR-M 200 добавили ~2% гафния [10]. Hf пластифицировал границы зерен, образовавшиеся при НК, усиливал благотворное влияние НК (предотвращал зернограничное растрескивание) и играл очень важную роль в улучшении пластичности сплава (осо- 1 Подробное описание этого процесса дано в гл. 7. бенно в поперечном направлении) при 760 °С. С той поры Hf становится общепринятой составляющей в сплавах, предназначенных и для обычной, и для направленной кристаллизации. Следующим щагом на пути направленной кристаллизации было устранение всех границ зерен. Преимуществом этого единственного направленно закристаллизованного зерна над поликристаллической направленно закристаллизованной отливкой явилось отсутствие потребности в таких средствах пластифицирования и упрочнения границ зерен, как В, Zr, и Hf. Эти элементы значительно снижают температуру плавления сплава, и без них гомогенизацию монокристаллических изделий можно проводить при температурах на 38-95°С выще. Повыщение температуры гомогенизации (до 1260-1320 °С) позволяет более эффективно использовать упрочняющее влияние легирования, поскольку при этих температурах можно перевести в твердый раствор всю у'-фазу. В результате на 10-38 °С повысили превосходство монокристаллических сплавов по температуре стабильности прочностных характеристик над самыми лучшими поликристаллическими литейными сплавами, применяемыми для изготовления турбинных лопаток, как направленно закристаллизованных, так и обычных (с равноосной микроструктурой). 4.7. Разработка высокопрочных сплавов. Выводы Несмотря на глубокое познание связи между структурой и свойствами распространенных никелевых суперсплавов, многое все еще предстоит узнать. С позиций относительно эмпирического анализа, выполненного в рамках данной главы, ряд наиболее явных (в основном мнкроструктурных) особенностей, ответственных за хорошую длительную прочность никелевых сплавов, проиллюстрирован на рис. 4.14. В более определенном виде, помогающем понять содержание гл. 3, можно сформулировать для конструктора сводку основных ориентиров [2] для достижения высокой длительной прочности; 1. Обеспечить твердорастворное упрочнение у-матрицы и у' -фазы. 2. Увеличить объемную долю выделений у' -фазы. 3. Увеличить энергию дефектов у'-фазы. 4. Повысить когерентные искажения для температур ниже 0,67пл. 5. Понизить скорость подрастания выделений для Г>0,6Гпл. 6. Свести к минимуму образование фаз Tj, NiNb, Лавеса, О и /i. 7. Управлять карбидообразованием, чтобы предотвратить формирование зон, свободных от выделения упрочняющей фазы, зернограничных пленок МгзС и Вид-манштедта М^С; это необходимо для сохранения достаточно высокой кратковременной прочности в условиях растяжения.  1 3 (У) > > s s с g с в X к 1 & lis; о a 5 о M s в a u u b u< r-H )ra a 173 1 ... 5 6 7 8 9 10 11 ... 19 |

|

|