|

|

|

Навигация

|

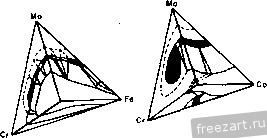

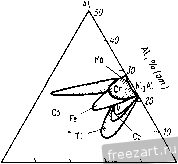

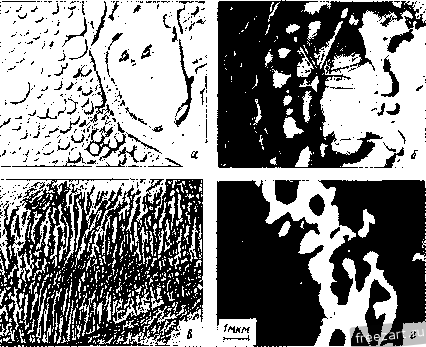

Главная » Мануалы Ni-Co-Cr-Mo Ni-Co-Cr-* Ni-Co-Cr-Re  Fe-Co-Cr-Mo Ni-Fe-Cr-Mo Рис.4.3. Примерная геометрия фазовых диаграмм матрицы жаропрочных сплавов при ~1200ос [3]. Никелевый угол тетраэдра обращен к наблюдателю ном изображении [5]; при этом автор [5] использовал эне-гелевскую корреляцию между электронной конфигурацией и кристаллической структурой. В дальнейшем результаты этой работы, взятые за основу, получили развитие, и плоскостное изображение фазовых соотношений было представлено в полярных координатах [6]. В качестве примера диаграммы подобного типа построены для некоторых элементов, занима-юших видное место в металлургии суперсплавов. Диаграммы приведены в приложении А и называются полярными фазовыми диаграммами . Исследуя их, можно глубже понять основные закономерности фазовых соотношений. Полярные диаграммы наглядно демонстрируют роль электронной вакансии (N - количество электронных дыр ). Линии постоянного соотношения между числом электронов и числом атомов (е/а) в сплавах должны иметь форму спиралей, раскручиваюшихся против часовой стрелки. Становится очевидной тесная связь между величиной е/а и типом образую-134 шегося интерметаллида, поскольку фазовые границы <х, /t и Лавеса, а также столь необходимой области у тяготеют к геометрическому месту точек относительно неизменного соотношения е/а. Матрица всех суперсплавов, железных, никелевых или кобальтовых, исходит из зоны г.ц.к. у-фазы, причем большинство композиций располагается довольно близко к ее границам. Твердорастворное упрочнение. Фазовый анализ сложных никелевых суперсплавов [7]-[9], показывает, что в твердом растворе матрицы обычно присутствуют Со, Fe, Сг, Мо, W, Ti и AI. На рис. 4.1 показано, что по атомному диаметру эти элементы отличаются от Ni на 1-13%, а по числу Ny - на 1-7%. Ранее уже сообшали [2], что упрочнение можно связать с превосходством в атомном диаметре, которое определяют по увеличению параметров кристаллической решетки. До некоторой степени упрочнение может возникать из-за снижения энергии дефектов упаковки, вызванного легированием; в этом случае повышается сопротивление поперечному скольжению. Удается установить корреляцию между величинами энергии дефектов упаковки и Ny [Ю], [Ц]. Можно сделать оценку упрочняюшей способности элементов, присутствуюших в твердом растворе. Рассмотрим высоколегированный суперсплав; химический состав его матрицы, % (ат.) приводится ниже. Со Fe Сг Мо W V А1 Ti 20 10 20 4 4 1,5 6 1 В двойных сплавах никеля с введением каждого из указанных элементов произойдут следующие изменения постоянной кристаллической решетки: Со Fe Сг Мо W V Д! Ti 0,011 0,020 0,033 0,035 0,038 0,006 0,025 0,006 Оценка [Ю, Ц] соответствующих изменений в уровне сопротивления пластическому течению (МПа) при комнатной температуре дала следующие цифры: Со Fe Сг Мо W V А1 Ti 17,7 54,9 15,7 167 177,6 33,3 196 39,2 Алюминий, который упоминали как элемент, участвующий только в упрочнении старением, выступает как мощный твер-дорастворный упрочнитель. Молибден и хром также дают большой вклад в твердорастворное упрочнение, тогда как соответствующий эффект от железа, титана, кобальта и ванадия невелик. Твердорастворное упрочнение, вызванное перечисленными элементами, сохраняется вплоть до высоких температур. Однако выше 0,6Гпл, т.е. в области высокотемпературной ползучести, упрочнение у-фазы зависит от скорости диффузии. В этом смысле можно полагать, что медленно диффундирующие Мо и W окажутся наиболее мощными урочнителями. Зарегистрировано и некоторое побочное благотворное влияние Мо и W на скорость Диффузии [12]: их введение в сплав Ni-22Cr-2,8Ti-3,lAl сопровождалось замедлением диффузии Ti и Сг при 900 °С. Фазы гамма штрих (у'). Выделение преципитата соединений A3D с решеткой г.ц.к., или разновидностей у'-фаз в суперсплавах - наиболее благоприятное событие. Благодаря состоянию его электронной 3d оболочки, атом Ni несжимаем. По этой причине высоконикелевая матрица способствует выделению у'-фаз, которое сопровожд|ется лишь небольшим изменением параметров решетки матрицы (опыт показывает, что в сплавы с решеткой г.ц.к. необходимо вводить не менее 25% Ni). Образования более сложных фаз, требующих существенного изменения атомных размеров, избегают. Эти нежелательные фазы возникают при наличии матрицы с повышенным значением концентрации электронных дыр (Л/у), например, в сплавах на основе железа. Согласованность кристаллических структур и параметров решетки г.ц.к. у'-фазы и у-матрицы (размерное несоответствие около 0,1%) обеспечивают возможность гомогенного зарождения преципитата, отличающегося низкой поверхностной энергией и чрезвычайно долговременной стабильностью. Когерентность у'- и у-фаз сохраняется благодаря тетрагональному искажению. У соединений у' типа А3В относительно электроотрицательные элементы (Ni, Со или Fe) занимает место А, а более электроположительные (Al, Ti, Та или НЬ) - место В. В сплавах на никелевой основе у'-фаза обычно имеет формулу (Ni, Со)з(А1, Ti), в которой преобладает Ni и Al, хотя Ti вводят в сплав по крайней мере в том же количестве, что и Al. В действительности природа замещения позиций А и В 136 гораздо сложнее и в следующих разделах будет рассмотрена более подробно. Интермета ллидная у'-фаза уникальна. Ее выдающийся вклад в упрочнение сплавов системы у-у' определяется характером дислокационных реакций на приложенное усилие, выражающихся в огибании частиц или их перерезании. Еще примечательнее то, что прочность у'-фазы увеличивается с ростом температуры, а ее скрытая пластичность не дает ей стать источником разрушения. Последняя особенность ее поведения резко отличает у'-фазу от хрупкой сг-фазы, образование которой приводит к жесткому охрупчиванию сплавов. Механизмы упрочнения сплавов за счет выделений у'-фазы подробно рассмотрены в гл. 3, Микроструктура. Впервые преципитат у'-фазы наблюдали в виде частиц сферической, а несколько позднее - кубической формы; еще позднее установили, что форма частиц зависит от степени несоответствия параметров решетки фазы и матрицы. Нашли, в частности [13], что сферические частицы у'-фазы образуются при несоответствии в пределах 0-0,2 %, в диапазоне несоответствий 0,5-1 % частицы приобретают кубическую форму, а около и выше 1,25%- становятся пластинчатыми. Ряд типичных примеров микроструктуры суперсплавов (AF1753*, 1п-100 и других) с выделениями у'-фазы приведен на рис. 4.4. Могут встретиться и другие варианты размеров и формы выделений. Концентрационныесоотношения. На рис. 4.5 представлена схема изотермического сечения фазовой диаграммы различных элементов в тройной системе с никелем и алюминием. Схема показывает, каким образом компоненты сплава замещают друг друга и распределяются в у'-фазе. Со (его фазовая область расположена горизонтально) занимает место Ni. Ti, Nb, Та и Hf заняли бы место Al в упорядоченной структуре, об этом свидетельствует фазовая область, простирающаяся по горизонтали от Ni3Al к Ni3X. Мо, Сг и Ре заместили бы и никель и алюминий, коль скоро их фазовые области занимают положение между этими двумя крайними компонентами. Значительная часть этих предположений подтверждена работами с промышленными сплавами. Декер и Бибер [17] уста- AF-1753: 16,3Cr-9,5Fe-7,2Co-3,2Ti-l,9Al-8,4W-l,6Mo-0,24C, ост. Ni Рис.4.4. Иллюстрация морфологии выделений у' -фазы в сплавах на никелевой основе в различных условиях и после различной термической обработки: а - кубические и тригональные выделения в сплаве NASA lib после испытаний на длительную прочность при 1040 °С (по данным Kent [15]), Х2725; б - характерные сферические выделения и выделения, образовавшиеся при охлаждении в сплаве USOO, испытанном на длительную прочность, Х5450; в - характерные кубические выделения в сплаве IN-100 после испытаний на длительную прочность при 815 ОС (по данным Mihalisin [14]), Х13625; г- тонкие, средние и грубые выделения в сплаве IN-738 после термической обработки, Х5450; д - очень тонкие выделения в сплаве AF-1753, испытанном на длительную прочность при 750 °С, Х4100; е - вытянутые выделения в сплаве 713-С, испытанном па длительную прочность при 815 °С [2]; ж - сгустки вьщелений в сплаве 11700 после 180-суточного старения при 1040 °С, Х545; з - дислокационная окантовка выделений в сплаве USOO после испытаний при 790 ос (трансмиссионная электронная микроскопия [16]), Х4800 новили, например, присутствие Сг в составе у'-фазы у сплава Inconel 713С. Размер атомов Сг позволяет ему занимать место обоих компонентов соединения А3В, хотя принято было считать, что он замещает Ni. Михалисин и Пасквин [7] определили состав у'-фазы, извлеченно!! из сплава 713С, и показали, что подавляющая часть хрома размещается на алю-138 миниевой стороне: (Nio,98oCro.ol6MOo,o(M)3(Alo,714Nbo,o99Tio,048MOo.o38 СГо оз). Со преимущественно замещает Ni, и в его присутствии Сг смещается влево, например, в экспериментальном сплаве 1п-731 (его химический состав приведен в табл. 4.2): (Nio, 84COo,07oCro,032MOo,088Vo.o03)3(Alo.032Tio,347 о,о,зСГо,ообМОо.о(,2)- До недавнего времени считали, что из тугоплавких элементов Мо, W, Nb и Та только Nb активно внедряется в состав у'-фазы. Действительно, в некоторых Ni-Cr-Fe суперсплавах, таких как Inconel 718, большие добавки ниобия вели к образованию преципитата NijNb. В у'-фазе Nb присутствует совместно с А1 и Ti, увеличивает объем преципитата NijX и, по-видимому, способен повысить температуру растворения этой фазы, так что в результате эффект упрочнения сохраняется при более высоких температурах.  7050 850 750

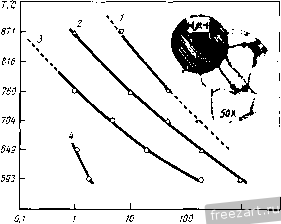

о 2 к в %(по массе) I-\-1 I О 2,35 4,St 6,86 50 40 30 20 Ю Ni o/(an,.i Тройной СП mi, %(ат.) -- Рис.4.5. Полусхематическое изображение области твердых растворов на основе фазы NijAl в различных сплавах при ~1100 °С [2] Рис.4.6. Смещение кривой сольвус в сплавах на никелевой основе (Ti/Al = 1) при введении кобальта [19] Поскольку первые анализы у'-фазы свидетельствовали о низкой склонности Мо и W занимать место в ее решетке, возникло мнение об их участии только в образовании карбидов и твердорастворном упрочнении. Однако последуюшие работы показали, что этот вывод может оказаться ошибочным [18]. Например (см. табл. 4.2), у'-фаза, извлеченная из сплава MAR-M 200, в котором по номиналу 4% (ат.) W и 0,6% (ат.) Nb, содержит 3,2% (ат.) W и 0,5% (ат.) Nb. Ясно, что значительная часть W в этом сплаве входит в состав у'-фазы. Аналогичную картину демонстрируют и другие данные табл. 4.2. Тантал не упомянут в этой таблице, однако он также активно внедряется в состав у'-фазы, что особенно важно для формирования структуры и свойств монокристаллических сплавов. Молибден активно растворяется в у'-фазе, не содержащей Ti, и менее активно при высоком отношении концентраций Ti и Al (см. табл. 4.2). Пропорционально количеству Мо увеличивается параметр решетки, температура растворения и доля (по массе) у'-фазы в сплаве. Замещение Ni соседними элементами может привести к снижению растворимости соединения AjB. На рис. 4.6 можно видеть, как замещение никеля кобальтом уменьшает раство-140 римость А1 и Ti в Ni-Cr матрице. Действительно, и Сг, и Fe, и Со, будучи введены в сплав, могут повысить объемную долю у'-фазы при данном суммарном содержании Al и Ti. Однако эти эффекты не следует смешивать с влиянием на прочность; общеизвестно, что у сложных промышленных сплавов уменьшение содержания Сг и Fe приводит к увеличению прочности. В то же время, введение Со в деформируемые суперсплавы с высоким суммарным содержанием Al и Ti в намерении повысить их высокотемпературную деформируемость может привести к увеличению растворимости у'-фазы выше 1100 °С. Стабильность размера выделе- ний у' -ф а 3 ы. При тепловых выдержках выше 0,67 выделения у'-фазы довольно быстро подрастают, создавая условия для обходного движения дислокаций. Следовательно, меры по сдерживанию этого подрастания помогут длительное время сохранять сопротивление ползучести. Флитвуд [20] применил вагнеровскую теорию оствальдовского подрастания к случаю с у'-фазой в виде: = 6AifeDC,Vjl9RT, (4.1) где t - время, у^ - удельная энергия поверхности раздела у'-фазы и у-матрицы, D - коэффициент диффузии компонентов у'-фазы в твердом растворе матрицы, Cg - равновесная молярная концентрация компонентов у'-фазы в у-матрице, - молярная доля у'-фазы, R - газовая постоянная и Л - размер частицы. Значительное изменение химического состава отражается прежде всего на величинах у^, Cg и D. Флитвуд нашел, что скорость подрастания частиц у'-фазы в Ni-Сг-Ti-А1 сплавах уменьшается при повышении содержания Сг от 10 до 37 %. Отчасти этот эффект - результат снижения величины Q, но также и результат снижения когерентных искажений и, следовательно, величины УеО. Увеличение когерентных искажений с ростом содержания Ti по отношению к содержанию Al приводило к ускорению подрастания частиц [21]. Огрубление выделений у'-фазы существенно сдерживается добавками Со, Мо или совместными добавками Мо и W. Рост содержания Nb от 2 до 5% сопровождается заметным снижением скорости огрубления несмотря на увеличение когерентных искажений [22]. Nb почти полностью переходит в Таблица 4.2. Анална хнмнческого состава у' -фазы в снлавах Сплав Содержание химических Маг-М 200 Udimet 500 Udimet 520 Сплав 713С IN-731X В среднем по сплаву В у'-фазе В среднем по сплаву By - фазе В среднем по сплаву В среднем по сплаву В у'-фазе В среднем по сплаву В у'-фазе Ni-Cr-Al-Mo В среднем по сплаву В у'-фазе Ni-Cr-Ti-Al-MoB среднем по сплаву В у'-фазе2

\ В.Н.Кеаг, частное сообщение. *2 Зернограничная у' -фаза. Ме----------- - Лежзеренная у'-фаза. у'-фазу, обусловливая этим низкие значения Cg и D. Это, в свою очередь, оказывает большее влияние на скорость огрубления, чем увеличение когерентных искажений, вызываемое ростом отношения Ti/Al в славе [23]. Если объемная доля у'-фазы составляет 33% и менее, деформация ползучести мало влияет на скорость огрубления ее частиц [22-24]. При 50% (об.) у'-фазы (рис.4.4, е) действие напряжения ускоряло образование плотов из частиц у'-фазы; это явление было особенно заметным в монок- а основе никеля [18] элементов, % (ат.) Примечание

Номинальный химический состав. Фаза проанализирована после отделения*! Мокрый химический анализ. Фаза проанализирована отдельно после 180 сут. выдержки сплава при 1050 без нагрузки Номинальный химический состав. Фаза проанализирована микрорентгенос- пектрально после 90 сут. выдержки сплава при 1040 °С без нагрузки. Сплав проанализирован сразу после разливки [7]. Анализ фазы сделан после 4 ч выдержки сплава при 1040 ОС [2] Сплав проанализирован сразу после разливки [7]. Анализ фазы сделан после 737,7 ч выдержки сплава при 980 ОС Мокрый химический анализ [9]. Фаза отделена и проанализирована после 112 ч выдержки сплава при 927 ofc Мокрый химический анализ [9]. Фаза отделена и проанализирована после 112 ч выдержки сплава при 927 °С. ристаллическом сплаве при его длительном пребывании под нагрузкой. Анализ поведения суперсплавов при циклическом перегреве [24] показал, что мелкодисперсные выделения у'-фазы автоматически возникали вновь при обычной температуре эксплуатации. Однако масштабы потери сопротивления ползучести в процессе подрастания частиц у'-фазы сильно зависели от объемного содержания частиц. Сплав М-252 (малая объемная доля у'-фазы) разупрочнялся скорее, чем сплав Inconel 700 (большая объемная доля у'-фазы), чувствительность напряжения течения к изменению размеров частиц была значительно выше у сплавов с меньшей объемной долей у'-фазы. Таким образом, чтобы сдержать подрастание частиц, следует, во-первых, увеличить объемную долю у'-фазы и, во-вторых, добавить такие элементы, как Nb и Та, поскольку они отличаются высоким сродством к у'-фазе и низким коэффициентом диффузии. Превращение у'-фазы в т)-ф азу и NijNb. у'-Фаза не может превращаться в другие соединения типа №зХ, если она содержит только Al или достаточно большое количество А1. Однако такое превращение становится возможным, если в ней присутствует достаточно большое количество Ti и/или Nb и/или Та. Пирсон и Юм-Розери связывали устойчивость соединений NijX с размерным фактором. В порядке убывания устойчивости эти фазы можно расположить в следующем порядке: КцА1, NijTi и NijNb (или NijTa). В противоречие прогнозам, диктуемым равновесной диаграммой состояния, А1 в соединении КцА\ может замещаться на Ti, Nb или Та, давая возможность существованию метастабильной у' -фазы. Примером промышленного деформируемого Fe-Ni суперсплава с 2,1 % Ti и 0,3 % А1, упрочняемого выделениями у'-фазы, является сплав А-286. В этом сплаве у'-фаза, Ni3(Ti, Al) метастабильна, если подвергнуть сплав воздействию температур выше 649 °С, упрочняющие кубические выделения у'-фазы будут превращаться в разупрочняющие пластинчатые выделения т)-фазы с гексагойальной решеткой. Поэтому для сплава А-286 649 °С - это верхний температурный предел его использования. В сплаве Ni-22 % Сг тоже происходило превращение богатой Ti метастабильной у'-фазы в гексагональную плотноупа-кованную т)-фазу NTi, если соотношение Ti/Al увеличивали до 5:1 [26]; вольфрам же сдерживал это превращение [27]. Тот же эффект наблюдали и при соотношении 3:1. В сплаве Incoloy 901 некоторое количество т)-фазы образовывалось по границам зерен после 2850 ч выдержки при 730 °С, однако в этом случае не зарегистрировано какое-либо чрезмерное ухудшение прочности [28]. Когда т)-фаза возникала по границам зерен в виде ячеек, понижалась прочность образцов с надрезом; если же микроструктура межзеренных выделений т) 144 носила характер видманштедтовой, наблюдали снижение прочности, но не. пластичности [2]. Чтобы сдерживать реакции у'-т), существует несколько способов. Обычно в никелевые суперсплавы вводят микродобавки бора; равновесные зернограничные сегрегации В сдерживают подобное образование ячеистых выделений [29], что приводит к увеличению длительной прочности образцов с надрезом. Это явление, а также сдерживающее влияние алюминия и ускоряющее влияние холодного деформирования проиллюстрированы на рис. 4.7. Явления такого рода особенно характерны для сплавов на Ni-Fe основе; в ряде работ проведено подробное исследование их характера и механизмов [30, 31, 33, 34]; результаты этих исследований представлены в гл. 6. Карбиды. В суперсплавах карбиды играют сложную роль. Прежде всего, в никелевых суперсплавах они выделяются предпочтительно по границам зерен, тогда как в кобальтовых, железных и других разновидностях матриц с повышенным значением Л^ обычным местом их зарождения являются внутренние объемы зерен. В ранних исследованиях заметили пагубное влияние зернограничных карбидных выделений определенной морфологии на пластичность сплавов и предприняли логичные меры по уменьшению концентрации углерода до очень низкого уровня. Однако в дальнейшем анализ этого фактора позволил вскрыть факты резкого снижения долговечности (длительной прочности) сплавов Nimonic 80А [35] и Udimet 500 [36], содержащих всего лишь 0,03% С. Таким образом, мнения, по-видимому, колеблются между признанием допустимости и желательности присутствия углерода в границах зерен суперсплавов. И все же сегодня большинство исследователей чувствуют, что карбидные выделения оказывают благоприятное влияние на длительную прочность сплавов при высокой температуре. Совершенно ясно и то, что карбиды способны влиять на пластичность и химическую стабильность матрицы, поскольку отбирают от нее элементы, вступающие в реакцию. Следовательно, для конструктора сплавов понимание, к какому химическому составу, классу и морфологии карбидных выделений следует стремиться, приобретает критическое значение при выборе состава сплавов и режима их термической обработки. Классы карбидных выделений и их типичные морфологические разно-  ЮОО t,4- Рнс.4.7. Влияние холодной деформации н добавок В и А1 на время до появления ячеистых выделений Т}-фазы [29]: Ni - 11,2 Ti - 1,1 А1; 2- Ni - 2,3 Ti - 0,025В; 3- Ni - 12,2 Ti; 4-холодная деформация на 20% видности. Для сплавов на никелевой основе наиболее характерны карбидные выделения типа МС, MjCg и MC (табл. 4.3). Выделения МС обычно принимают вид грубых неправильных кубов или иероглифов. MjjC проявляет заметную склонность к выделению по границам зерен. Обычно это неравномерно расположенные прерывистые выделения округлой формы, хотя наблюдали и геометрически правильные пластины. MgC также может образовывать по границам зерен выделения округлой формы; реже возникает внутризеренная вид-манштедтова структура этих карбидов, ее можно наблюдать, например, в сплаве В-1900. Хотя для установления точной закономерности данных недостаточно, создается впечатление о необходимости избегать непрерывных зернограничных выделений и/или приграничных зон, свободных от выделений, а также видманштедтовых выделений М^С, если стремиться к наилучшей пластичности и длительной прочности сплавов. Примеры микроструктуры с карбидными выделениями характерной и нехарактерной формы представлены на рис. 4.8. Обычно выделения типа МС образуются в суперсплавах в процессе их застывания. Они появляются в виде дискретных частиц (рис. 4.8), неравномерно распределенных в сплаве и 146 Таблица 4.3. Карбиды и т.п.у.-фа ы, обнаружеииые в никелевых

i Обычно т.п.у.-фазы наблюдали в неблагополучных плавках. Современная практика управления фазовым составом сплавов в большинстве служит эффективным средством, предотвращающим их появление. по границам, и в теле зерен; нередко они присутствуют на границах дендритов. Ориентационное соответствие этих выделений матрице очень слабое или отсутствует вообше. Карбиды типа.МС - основной источник углерода в сплаве, используемый в дальнейшем при термической обработке и в эксплуатации. Эти первичные карбиды обладают очень прочной структурой г.ц.к., в отсутствие примесей они самые устойчивые соединения в природе. Карбиды типа МС возникают в результате простой комбинации углерода с тугоплавкими металлами, активно вступающими в реакцию. Классические примеры формулы таких соединений - TiC и ТаС. В суперсплавах образуются карбиды HfC, ТаС, NbC и TiC, здесь они перечислены в порядке уменьшения их стабильности. Правда, с точки зрения термодинамики этот порядок должен быть другим, а именно: HfC, TiC, ТаС и NbC. Очевидно, что атомы этих металлов способны замещать друг друга, как в случае (Ti, Nb)C. Однако атомы менее реакционноспособных металлов, прежде всего Мо и W, также могут занимать место в составе карбидных фаз. Выделения (Ti, Мо)С, например, были обнаружены в сплавах U-500, М-252 и Rene 77. Согласно анализу, состав этого соединения в сплаве Rene 77 соответствовал формуле (TicgMOoJC и включал следы Ni и Сг. С достаточной определенностью можно утверждать, что упомянутое выше отклонение от по-  Рис.4.8. Примеры карбидных выделений в сплавах на никелевой основе: а - характерный вид частицы МС в сплаве, упрочненном выделениями у' -фазы. Видны признаки вырождения, Х4900; б - вырожденная частица МС (алмазовид-ная) в сплаве IN-100, окруженная частицами MjjCg и матрицей (данные Mihali-sin), Х2450; в - ячеистые выделения М^С^ образовавшиеся в сплаве - Nimo-nik 80А при 650 °С (цанные Hagel и Biettie), Х4900; г - зернограничные вьщеления М^С^ в сплаве Rene-80 (трансмиссионная электронная микроскопия, данные Smashey); д- видманштеттные выделения М^С в сплаве, упрочненном выделениями у' -фазы, Х490О; е - блочные выделения М^С, окруженные выделениями у'-фазы на границе зерен в сплаве AF-1753, Х4900 148 рядка в относительной стабильности является следствием замещения части узлов решетки карбидов атомами Мо или W; они способны настолько понизить прочность межатомной связи в карбидах МС, что становятся возможными реакции распада, рассмотренные ниже более подробно. Обычно это приводит к образованию карбидов типа МазС и М^С, обнаруживающих более высокую стабильность после термической обработки и/или эксплуатации сплавов. Добавки Nb и Та, по-видимому, противодействуют такому вырождению. В современных сплавах с высоким содержанием Nb и Та присутствуют карбиды типа МС, которые не вырождаются столь легко в результате гомогенизирующей термической обработки, например, в интервале 1200-1260 °С. Согласно анализу [39], один из таких карбидов обладал химическим составом, близким к формуле (Tio.53Nbo.3iWo.,g)C. Лунд (Lund) сообщил (в частной беседе), что карбиды типа МС подразделяются на два подтипа. МС (1) - одноатомное соединение, обладающее структурой г.ц.к. с малыми параметрами кристаллической решетки; оно представляет собой тот самый карбид, что обычно находят в большинстве литейных и деформируемых суперсплавов. Эти фазы склонны к вырождению и, как правило, распадаются в соответствии с описанными ниже реакциями карбидовырожде-ния [уравнения (4.5) и (4.6)]. Однако если в сплаве содержится Hf, достаточно длительная выдержка при высокой температуре может привести к образованию разновидности карбида МС (2); МС (2) проявляется очень отчетливо, распада карбидов этого подтипа не наблюдали. В сплавах со средним и высоким содержанием Сг карбидные выделения МдзС присутствуют в изобилии. Они появляются в процессе низкотемпературной термической обработки и эксплуатации, т.е. в интервале температур от 760 до 980 °С, как в результате разложения выделений МС, так и при реакции с углеродом, все еще растворенным в матрице. Обычно выделения МгзС образуются по границам зерен, но в отдельных случаях их можно наблюдать и вдоль двойниковых линий и торцов (так называемая структура застежки-молнии ). В сплаве MAR-M 200 наблюдали [39] образование частиц МгзСб в виде пластинок, параллельных плоскости (110) аустенитной матрицы, которые на начальной стадии могли сохранять с нею когерентность. Карбиды типа МгзС имеют сложную кубическую структуру; если бы извлечь из нее атомы углерода, она напоминала бы структуру т.п.у. фазы с. На самом деле, когерентность между выделениями М^С^ и фазы с высока; часто ее пластинки зарождаются на частицах Если в сплаве присутствует W или Мо, состав карбидов типа MjsCg приблизительно соответствует формуле CriCMo, W)2Cg; обычно его регистрируют именно в таком виде. Было показано, однако, что значительное место в этих карбидах может занимать Ni, и есть подозрение, что в небольших количествах Сг может быть замещен на Со или Fe. Согласно данным анализа сплавов на основе Со, другие тугоплавкие металлы могут располагаться на позиции Мо, W . На свойства никелевых сплавов карбиды М^С^ оказывают существенное влияние. Их расположение на границах зерен имеет критическое значение в том смысле, что обеспечивает подавление зернограничного проскальзывания и, по-видимому, таким образом благоприятно влияет на длительную прочность сплава. В конечном счете, однако, разрушение может произойти либо путем разрушения этих самых зерно-граничных частиц MjjCg, либо путем декогезии по поверхности их раздела с соседними фазами. Некоторые сплавы подвержены формированию ячеистых структур выделений М^зС (см. рис. 4.2), однако их можно избежать с помощью термической обработки и управления химическим составом. Показано, что ячеистые выделения MjC ответственны за преждевременные отказы из-за пониженной длительной прочности. Интересный пример образования частиц М^С^ путем разложения частицы МС (рис. 4.8,6) в сплаве 713С был продемонстрирован Михалисиным [14]. От выделения МС только и осталось, что расположенная в центре небольшая частица типично алмазного вида. Она окружена матрицей, заменившей существовавшую вначале большую частицу МС. По первоначальной поверхности МС образовалось кольцо из частиц МгзСб, которые в свою очередь, заключены в фазу у' - другой продукт этой реакции. Карбиды типа М^С также обладают сложной кубической структурой; в сравнении с карбидами М^зС температура их образования чуть выше: 815-980 °С. Они подобны карбидам MjjCg, но образуются, когда содержание Мо и/или W в сплаве высокое - 6-8% (ат.). Как и М^зС, карбиды М,С при-150 сутствуют в сплавах MAR-M 200, В-1900, Rene 80, Rene 41 и AF-1753. Типичные формулы карбидов М^С - (Ni,Co)3Mo3C и (Ni,Co)2W4C. Согласно другим данным, можно ожидать существования и более широкого диапазона карбидов типа М^С с формулами от МзС до М13С, в зависимости от концентрации компонентов в матрице сплава. При исследовании сплава Hasteloy X [40] результаты анализа засвидетельствовали существование карбидов типа М^С от M2.48C=(Moo.9iNio.5<,Cro.5oFeo.i7)C до M,3.2jC=(MOe.34Ni5.73Cro.69Feo.49)C. Таким образом, карбиды М^С образуются в тех случаях, когда Мо или W способны заместить Сг в карбидах другого типа; в отличие от более жесткой стехиометрии М^зС соотношение компонентов в карбидах типа М^С может меняться в широких пределах. Поскольку при высоких температурах карбиды типа MgC более стойки, чем карбиды МгзС, они полезнее в качестве зернограничных выделений, предназначенных для управления размером зерна при обработке деформируемых сплавов. Карбидные реакции. Ниже 980 °С основным поставщиком углерода в никелевых суперсплавах являются высокотемпературные карбиды МС. В процессе термической обработки и эксплуатации выделения МС медленно распадаются, поставляя углерод, который проникает сквозь сплав и запускает множество важных реакций. Полагают, что во многих сплавах преобладает карбидная реакция, приводящая к образованию М^зС: MC-t-r М^зСв-ы' (4.2) или (Ti,Mo)C-l-(Ni,Cr,Al,Ti)Cr2iMo2Ce-l-Ni3(Al,Ti). (4.3) На основе термодинамики и опираясь на современные данные, считать это уравнение с достаточной точностью уравнением равновесия нельзя. Однако металлографические наблюдения за фазовыми превращениями на границах зерен заставили Симса [4] и Филипса [41] допустить достоверность этой реакции. Реакция (4.2) или (4.3) начинается примерно при 980 °С и, согласно ряду наблюдений, продол- жает развиваться с понижением температуры примерно до 760 °С. Было обнаружено, что при определенных обстоятельствах эта реакция обратима. По реакции подобного вида образуется и карбид типа М^С: MC+y-MgC+y или (Ti,Mo)C+(Ni,Co,Al,Ti)Mo3(Ni,Co)3C+Ni3(Al,Ti). (4.4) (4.5) В дальнейшем М^С и ЩзС^ вступают в реакцию, и из одного карбида образуется другой: MgC+M -*М2зСб+М' или МОз(К1,Со)зС+Сг5=Сг2,Мо2Сб+(№,Со,Мо). (4.6) (4.7) Какая из реакций реализуется, зависит от характера сплава, в котором она происходит. Например, в сплавах Rene 41 и М-252 термическая обработка на первых порах порождает выделения МС и М^С; последующая длительная выдержка вызывает превращение М^С в МгзС. Напротив, в сплаве MAR-M 200 [39] соединения М^С могут образоваться из М^зС. Тип атомов тугоплавкого металла, присутствующего в сплаве, может в достаточно большой мере определить выбор протекающей карбидной реакции. Эти реакции поставляют низшие карбиды в различные участки микроструктуры сплава, но обычнее всего по границам зерен. Пожалуй, самой выгодной является реакция (4.2) или (4.3); это подтверждено применительно к различным режимам термической обработки. Важны образующиеся в процессе реакций и коагулированные карбидные выделения, и выделения у'-фазы. Полагают, что карбиды подавляют зерногра-ничное проскальзывание, выше об этом уже говорили; Г'-фаза, порождаемая в процессе подобных реакций, как перчатка, одевает и эти карбиды, и границы зерен, создавая относительно пластичный слой с хорошим сопротивлением ползучести; такая роль у'-фазы, по-видимому, полезна в любом случае. У некоторых сплавов наблюдали склонность к образованию ячеистых выделений МгзС вместо коагулированных; пластичность в этом случае резко снижалась, так что подобных структур следует избегать. Интересно, что сплавы, образующие обильные выделения у'-фазы по границам зерен, проявляют стойкость против этого явления; полагают поэтому, что подобная зернограничная у'-фаза играет ключевую роль в запрещении роста ячеистых выделений МгзС. При образовании выделений М^зС из матрицы уходит Сг. В результате повышается растворимость у'-фазы вблизи границ зерен, что может привести к формированию зон, свободных от выделений; это было продемонстрировано на сплаве Х-750 [32] при испытаниях по методу Хьюи (Ниеу). Конечно, углерод также находится в растворе; его растворимость превышена после охлаждения до 595-760 °С. Наблюдали случаи выделения очень тонкого преципитата МгзСб непосредственно на дефектах упаковки или других стандартных дефектах решетки; реакции выделения выглядят, как У1 МгзСб+Гг (4.8) или (Ni,Co,Cr,Mo,C)(Cr2iMo2)C6-i-(Ni,Co). (4.9) Михалисин [42] провел наблюдение на серии экспериментальных сплавов и высказал предположение, что углерод совершает свой переход в следующей последовательности: Tic М^Сз СГгзСб -*0. (4.10) Бориды. Обычно концентрация бора в суперсплавах достигает существенных значений, (5-50)-10 % (ат.). Бор сосредоточивается на границах зерен, где блокирует разрушение отрывом в условиях задержанного разрушения (при ползучести). В сплаве U-700, например, более 12-10 % (ат.) В вступает в реакцию и образует, в зависимости от термической предыстории, два типа боридов М3В2: 1 ... 4 5 6 7 8 9 10 ... 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|