|

|

|

Навигация

|

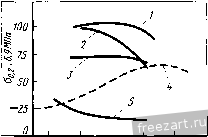

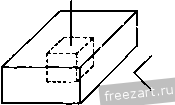

Главная » Мануалы дает существенного вклада в механизм упрочнения. Более вероятно, что размерное несоответствие служит движущей силой роста и слияния частиц у'-фазы. Высокое размерное несоответствие и связанная с ним высокая энергия поверхностного натяжения по границе раздела частицы и матрицы могут снизить стабильность выделений у'-фазы даже в отсутствие внешнего приложенного напряжения. Коль скоро приложенное напряжение снижает размерное несоответствие, оно способствует стабилизации преципитата, особенно в тех случаях, когда ось приложения нагрузки не совпадает с напряжением <111>. Со своей стороны, Декер сам [З] и совместно с Апхалп-зиным [42] настаивает, что высокое размерное несоответствие может сопровождаться заметным повышением максимального уровня прочности, достигаемого в результате старения. Увеличение размерного несоответствия с 0,2 до 0,8 % сопровождалось удваиванием пиковых значений твердости ряда тройных сплавов на основе системы Ni-А1. Эти данные находятся в согласии с теорией Джеролда и Хэберкорна [31]. Другие авторы [52] обнаружили превосходное согласие модели Брауна-Хэма [22] с результатами испытаний монокристаллов системы Ni-12 % (ат.) А1 в условиях сжатия при температурах от -196 до -100°С. Заметного изменения величины Ат в этом температурном интервале не обнаружили, хотя степень размерного несоответствия существенно изменяется с температурой. Поэтому пришли к выводу, что вклад в упрочнение со стороны когерентных искажений в данной системе незначителен. Поскольку связь между когерентными искажениями и низкотемпературной прочностью на разрыв несомненно существует, оптимальное сопротивление ползучести достигается при полном отсутствии размерного несоответствия. На рис. 3.11 показано, что при отсутствии размерного несоответствия у сплавов на основе системы Ni-Cr-Al долговечность в условиях ползучести достигает максимума при 700 °С и напряжении 146 МПа [53]. Подтверждая эти результаты [54], усматривают причину подобного поведения сплавов в том, что низкому размерному несоответствию отвечает высокая стабильность фаз. Не очевидно, однако, что аналогичные результаты были бы получены у более прочных сплавов или при более высоких температурах. И действительно у сплавов с высокой объемной долей упрочняющей фазы 114 (/=0,68) время до разрушения возрастает с увеличением степени размерного несоответствия [55]. Как бы то ни было, теория Дяеролда-Хэберкорна должна быть применима при температурах достаточно низких, чтобы рост у'-фазы оказался невозможным. 3.5. Дисперсионное твердение (старение) сплавов на основе Со Предварительные исследования морфологии и кинетики роста преципитата COjTi в бинарных сплавах системы Co-Ti свидетельствуют о большом сходстве этих характеристик с таковыми у бинарных сплавов Ni-А1 [56]. Сплавы COjNi и NijAl проявляют сходную температурную зависимость сопротивления пластическому течению [57]. Следовательно, упрочнение в сплавах на основе Со может иметь ту же природу, что и упрочнение частицами у'-фазы. Сплавы Со с 7,5 и 10 % (ат.) Ti подвергали старению до выделения соответственно 22 и 40% (об.) частиц кубической формы [57] с плоскостью габитуса {ЮО} и размерным несоответствием ~1 %. Свойства этих сплавов сопоставили со свойствами однофазного сплава Со-2 %Ti, имея в виду, что по составу он соответствует матрице других кобальтовых сплавов. На рис. 3.12 представлена свободная диаграмма, на которой эти результаты обобщены. Их можно рассмотреть совместно с некоторыми данными по сплавам системы Ni-А1 [15]. Результаты обоих исследований согласованы в отношении различий по скорости деформации. Сплавы на основе Со явно ведут себя аналогично сплавам на основе Ni, а сопротивление течению у сплавов обеих систем не зависит от температуры, если частицы перерезаются парными дислокациями. К тому же при 700 °С величины сопротивления течению у сплавов Со-7,5% (ат.) Ti и Ni-14 % (ат.) А1 примерно те же, что и у соединений CbjTi и NijAl. Однако у сплава Со-7,5% (ат.) Ti, состаренного при 700 °С в течении 50 ч, сопротивление пластическому течению резко падало с ростом температуры испытания >500 °С, На рис. 3.12 приведены сведени! касающиеся только сплавов Со. В переводе ошибка устранена, но полностью сохранена авторская трактовка и приведена ссылка [15] на упоминаемое исследование сплавов Прим. перее.  Рис.3.12. Температурная зависимость сопротинления пластическому течению сплавов системы Со-Ti после старения различной длительности при 700 °С: 1- 10% (ат.) Ti, 50 ч; 2-7,5% (ат.) Ti, 50 ч; 3- 1,S% (ат.) Ti, 1ч; 4- CojTi; 5 -матрица [56] (см. примечание на с.3.37) 300 т 500 600 700 воот°с когда происходило повторное растворение частиц. Сопротивление течению у состаренных сплавов на основе Со увеличивалось с ростом объемной доли упрочняющих частиц; то же обычно наблюдают и у сплавов на основе Ni. Как бы то ни было, несмотря на все рассмотренное сходство упрочняемых интерметаллидами сплавов на основе Со и Ni, не был разработан ни один кобальтовый сплав, в котором бы реализовался этот механизм упрочнения. Попытки реализовать его оставались безуспешны из-за низкой (815-872 °С) температуры растворения выделений у'-фазы С0з(А1, Ti). Кроме того, эта фаза склонна к выделению по ячеистому типу с большим размерным несоответствием, что, в свою очередь, является причиной плохих высокотемпературных свойств. Попытки разработать и использовать другие преципитаты типа AjB также не привели к успеху из-за низких температур растворения. Продолжение работ в этой области необходимо. 3.6. Механизмы ползучести Первичная стадия ползучести О систематических исследованиях первичной стадии ползучести аустенитных сплавов сообщения отсутствуют. Но есть сведения об исследовании механизмов ползучести монокристаллов сплава MAR-M 200 при 760 °С [58]. Величина и скорость деформации на этой стадии проявляли заметную чувствительность к ориентации. Скольжение шло по плоскостям {ill}, но при этом обнаружили несколько векторов Бюр-герса. В частности, возникали дислокации {а/1) <112>, которые затем диссоциировали на две частичных (д/З) <112> и две частичных (а/б) <112>. Вслед за этим частицы у'-фазы 116 перерезали уже частичные (а/З) <112>, а не дислокации сверхрешетки (в/2) <110>, которые выполняют эту роль в процессе пластической деформации в условиях активного растяжения при той же температуре. Таким образом, ползучесть развивается посредством движения парных дислокаций, объединенных парными дефектами упаковки вычитания-внедрения, со скоростью, контролируемой деффузией. Последнее требуется, чтобы ядро дислокаций (а/З) <112> изменилось, обеспечив необходимую последовательность сдвигообразования. При высоких скоростях деформации такое согласование невозможно, поэтому деформация развивается просто посредством скольжения. При той же объемной доле более крупные частицы эффективнее сдерживают ползучесть на ее первичной стадии, поскольку в этом случае дислокациям труднее проходить сквозь частицы вследствие поверхностного натяжения. Следовательно, чтобы обеспечить оптимальное сопротивление ползучести на этой стадии, желательно иметь в сплаве тесно расположенные крупные частицы у'-фазы. Стадия установившейся ползучести Сопротивление установившейся ползучести у кристаллических однофазных твердых тел зависит от коэффициента диффузии £>, энергии дефектов упаковки Уэду. модуля упругости Е, температуры Т и напряжения б. Эта зависимость имеет вид [59, 60]: c=A{<s/EYf{ye-T). (3.45) Здесь /(Уэду)- функция энергии дефектов упаковки, а Q-энергия активации ползучести. Согласно одной из моделей е есть функция (Уэду) тогда как другая формулировка вводит Уэду в показатель степени п, так что Уэду возрастает по мере уменьшения п [61]. У сплавов, представляющих собой типичные твердые растворы, величина п находится в пределах от 3 до 7 для Q, равном энергии активации самодиффузии при Г>0,5Тпл- Следовательно, росту сопротивления ползучести благоприятствуют растворимые добавки, повышающие модуль упругости или снижающие энергию дефектов упаковки и коэффициент диффузии. Вольфрам и молибден позволяют повысить модуль упругости и понизить коэффициент диффузии аустенитных суперсплавов, а кобальт в сплавах на никелевой основе эффективен как средство для понижении энергии дефектов упаковки. В присутствии частиц второй фазы кажущаяся энергия активации ползучести намного выше, чем энергия активации ползучести (или самодиффузии) матрицы. Например, энергия активации установившейся ползучести сплава MAR-M 200 и других никелевых суперсплавов больше в два раза, чем у нелегированного никеля и значительно выше, чем у твердых растворов на его основе. Эти несоответствия можно устранить либо учетом температурной зависимости Е [62], либо заменой величины б в уравнении (45) на разность (г-(г^, где (г„ - напряжение трения в решетке [63]. И в том, и в другом случае энергия активации ползучести приобретает значение, близкое к энергии активации самодиффузии. Аналогичные различия в энергии активации ползучести многокомпонентного сплава и энергии самодиффузии в его матрице замечены у дисперсно упрочненных сплавов типа TD-Ni или а1-AljOj. Похоже, что у этих сплавов существенную роль играет показатель вытянутости зерен (ПВЗ), поскольку с его ростом увеличиваются и Q, и п. Правда, разброс данных в этом случае очень велик (см. рис. 3.7) [38]. В последующих работах показали, что пороговое напряжение (г„ у нескольких сплавов, упрочненных дисперсными оксидными частицами, линейно возрастало с увеличением ПВЗ [64]. Сделано предположение, что для сплавов такого рода величина 0 - более приемлемый критерий, чем напряжение, вызывающее определенную деформацию в течение заданного времени. У сплава MAR-M 200 установившаяся ползучесть при 760 °С начинается только после того, как на стадии первичной ползучести произойдет заметное деформационное упрочнение, сопровождающее пересечение полос деформации {111} <112>, и образуется субструктура. На поверхностях раздела у'- и у-фаз образуются дислокационные сетки, ограничивая среднюю длину свободного пробега скользящих дислокаций величиной порядка размера частицы. Благодаря этим сеткам снижается скорость возврата и, следовательно, скорость ползучести. Было обнаружено, что скольжение в направлениях <112> ответственно за перерезание (сдвиг) частиц. Согласно этому наблюдению для повышения сопротивления ползучести желательно, чтобы ориентировка кристалла 118 соответствовала низкому фактору Шмида для скольжения <112>. Этот вывод подтверждается наблюдением необычайно большой долговечности монокристаллов в условиях ползучести при растяжении вдоль оси <111> [58]. Однако нужно изучать подобные явления поближе к реальным служебным температурам. Влияние морфологии -фазы Морфологию у'-фазы в сплавах на никелевой основе можно изменить посредством отжига под напряжением (рис. 3.13). <100>

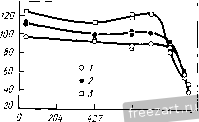

<111> f--i   Рис.3.13. Морфология выделений у'-фазы как функция напряженного состояния сплавов в процессе отжига [65]: I - под действием растягивающей нагрузки; II - под действием сжимающей нагрузки При ориентировках <100> и <110>, в зависимости от знака приложенного напряжения, можно получать частицы у'-фазы в виде пластин и в виде стержней. При ориентировке <100> отжиг в условиях растяжения приводит к образованию пластинчатых (слоистых) выделений у'-фазы, тогда как в состоянии сжатия образуются стержнеподобные выделения. При ориентировке <110> происходит обратное, а с переходом к ориентировке <111> изменение морфологии не вызывается ни сжатием, ни растяжением. На изменение морфологии выделений под воздействием напряжения влияет и знак размерного несоответствия решеток. Вышеописанные результаты относятся к сплавам с отрицательным размерным несоответствием. Показано, что изменения морфологии выделений у'-фазы могут влиять на характер текучести кристаллов сплава U-700 [66]. Предел текучести кристаллов с ориентировкой <100> возрастал, если вместо выделений кубической формы образовывались стержнеподобные или пластинчатые, но последние до 760 °С давали больший эффект (рис. 3.14). При еше более высоких температурах влияние морфологии выделений на прочность было незначительным. Однако при испытании на длительную прочность обнаружено сушественное улучшение свойств кристаллов сплава системы никель-алюминий-молибден-тантал с ориентировкой <100> [67]. Скорости установившейся ползучести у гомогенизированных образцов (охлаждение на воздухе) оказались ниже, а долговечности выше, чем у образцов, подвергнутых стандартной термической обработке. Предварительное деформирование в условиях ползучести приводит к еще большему улучшению свойств, если в процессе ползучести на ее первичной стадии образуются пластинчатые или слоистые выделения у'-фазы. Содержание молибдена в сплаве является фактором критическим, поскольку сопротивление ползучести достигает максимума на пределе растворимости молибдена в у-фазе [68]. В заключение отметим, что оптимального упрочнения сплавов системы Ni-Al-Mo-X слоистыми выделениями г'-фазы достигают, если у матрица насыщена молибденом, и это состояние характеризуется большим отрицательным у/у' размерным несоответствием. Пока не ясно, могут ли быть эти результаты реализованы в сплавах, предназначенных для долговременной эксплуатации. 6о.г,6,9МПа Рис.3.14. Влияние морфологии выделений у -фазы на сопротивление пластическому течению у сплава Udimet 700: 1 - отжиг ненагруженного материала, кубоидные выделения; 2 - отжиг нагруженного материала, стержневидные выделения; 3 - отжиг нагруженного материла, пластинчатые выделения [66]  Ш 889 Т, С Влияние объемной доли выделе- ний. Декер [З] сообщает о линейном увеличении 100-часовой длительной прочности с ростом величины / от 0,15 до 0,60 при 705-980 °С. Подобно Декеру, Джексон с сотрудниками [70] продемонстрировал резкий рост долговечности сплава MAR-M 200 в условиях кратковременной ползучести при 982 °С вследствие роста количеств мелкодисперсных выделений у'-фазы. Однако нельза ожидать, что мелкодисперсные выделения г' надолго сохраняться при 982°С. Так что возможность реализации этих результатов применительно к долговременной эксплуатации сплавов вызывает сомнения. В литейных сплавах объемную долю выделений г'-фазы можно З^величить повышением температур обработки на твердый раствор в интервале 1187-1250 °С. В новых монокристаллических суперсплавах отсутствуют элементы, упрочняющие границы зерен (с. В, Hf и Zr). Это приводит к повышению температуры плавления сплавов и позволяет повысить температуру обработки на твердый раствор с последующим ростом объемной доли частиц, выделяющихся в результате старения. 3.7. Механизмы упрочнения и проектирования сплавов В табл. 3.3 приведены различные модели высокотемпературного упрочнения, которые, по-видимому, могут быть непосредственно отнесены к суперсплавам с аустенитной структурой. Для твердых растворов критическими параметрами являются содержание растворенного элемента и различия в упругих модулях и атомных радиусах растворенного элемента и матрицы. Выделение при старении когерентных частиц с упорядоченной решеткой дает мощный прирост прочности аустенитной матрице на железной и никелевой основе. Однако для сплавов на основе кобальта реализовать такой механизм упрочнения не удается. К числу характеристических параметров преципитата следует отнести объемную долю, радиус и энергию антифазных границ. В некоторых случаях важное место отводят и размерному несоответствию решетки фазы решетке матрицы, особенно когда оно достигает или превышает 1 %. Этот параметр контролирует прочность сплавов IN-718 и IN-9pl, упрочняемых вследствие размерного несоответствия решеток матрицы и фазы у' (NijNb). Отмечено [48], что применительно к невысоким температурам, когда Таблица 3.3. Сводка механмзмов упрочмеммя* Автор Природа препятствий Напряжение пластического Условия течения Мотт-Набарро [1] Фляйшер [4,6] Финн [10] Копли-Кир [24] Размерное несоответствие атомов Твердые растворы основы и добавки или решеток фазы 2GCC и матрицы с(е'с-ае)з/2с1/2 Размерное несоответствие атомов Т основы и добавки, несоответствие упругих модулей Ургановление ближнего порядка 76 0 16(2/3) 1/М1-с)Уа Преципитаты Когерентные упорядоченные выделения -гт - т- + Z о off у о Т (То+Тр) е=о Гляйтер-Хорнбоген [21] Когерентные упорядоченные выделения tq=+ е=о 0,28yg/iri/2/i/3 Браун-Хэм [22] Когерентные упорядоченные выделения е=о 2Ь Когерентные упорядоченные выделения tq+ е=о

i>bh I е I / /-0,6 тгг/ г 4Уо Уо г f 1/2 Джеролд-Хаберкорн [31] Когерентные упорядоченные выделения Тд+зсе^/ е*о Когерентные упорядоченные выделеният„ + ge е*0 краевая дислока- 9тг/ 3 < - Винтовая дислока 1 ция 9тг/ Гляйтер [32] Орован [35] Когерентные упорядоченные выделения + е*о ll,8Ge3/2/s/6;.j/2 Твердые частицы - > зо или не-Ь когерентные преципитаты, Ц> =[1+(1-У)-1] * tq - напряжение пластического течения матрицы без препятствий, Cq - радиус частицы; rg={2liyr, Т - линейное натяжение; е - размерное несоответствие. Другие обозначения указаны в тексте. критерием пригодности материала служат его механические свойства в условиях активного растяжения, нередко предпочитают сдвоенный размер выделений у'-фазы, чтобы рассредоточить скольжение и понизить чувствительность к надрезу. В дальнейшем на фактическое распределение и объемную долю выделений у'-фазы повлияют размер поперечного сечения [детали] и термические воздействия, связанные с нанесением покрытий. Таким образом, регулирование химического состава и выбора режимов исходной термической обработки недостаточно, чтобы обеспечить оптимальную микроструктуру сплавов в эксплуатации. Прочность сложных никелевых суперсплавов можно проанализировать в терминах основных механизмов упрочнения. Это механизмы, которые действуют в двойных сплавах системы никель-алюминий, но изменены разделением легирующих элементов между у- и у'-фазами для воздействия на кинетику укрупнения выделений, энергию антифазных границ и размерное несоответствие. В обобщелном виде основные требования при проектировании сплавов сводятся к следующему. 1. Низкотемпературная прочность. Растворяемые добавки: обеспечивают большое размерное несоответствие решеток и несоответствие упругих модулей, возникновение ближнего порядка, понижение энергии дефектов упаковки. Преципитаты: когерентны матрице, присутствуют в виде крупных частиц, обладают высокой энергией антифазных границ и большим размерным несоответствием по отношению к решетке матрицы. Размер зерен: малый. 2. Высокотемпературная прочность. Растворяемые добавки: обеспечивают большое размерное несоответствие решеток и несоответствие упругих модулей, возникновение ближнего порядка, понижение дефектов упаковки. Преципитаты: когерентны матрице, мелкодисперсны или сверхмелкодисперсны, характеризуются высокой энергией антифазных границ, низким размерным несоответствием по отношению к решетке матрицы. Размер зерен: малый при Г>0,5Гпл- 3. Сопротивление ползучести. Кристаллическая структура: плотноупакованная, устойчивая до пл-124 Растворяемые добавки: обеспечивают высокий модуль упругости, низкий коэффициент диффузии в матрице. Преципитаты: некогерентны, мелкодисперсны или сверхмелкодисперсны, присутствуют в большом количестве (высокая объемная доля), характеризуются высокой энергией дефектов упаковки и низким размерным несоответствием по отношению к решетке матрицы. Дисперсоиды: присутствуют в большом количестве, термодинамически устойчивы, отличаются высоким позателем вытянутости (продолговатые по форме). Размер зерен: большой, зерна столбчатые либо вся деталь представляет собой монокристалл. Волокна': присутствуют в большом количестве, термодинамически устойчивы. В терминах- модели упрочнения, вызванного упорядочением, проанализировали несколько групп экспериментальных данных, собранных в табл. 3.2. Анализ продемонстрировал заметное влияние содержания легирующего элемента на энергию АФГ^. Практически все суперсплавы содержат и Сг, и Ti, хотя влияние их на энергию АФГ противоположно. Проектируя сплав, следует стремится к максимально возможному увеличению Уо- Гляйтер и Хорнбоген [21] привели доказательство связи между параметрами упорядочения и размером частиц в сплавах системы Ni-Cr-А1. Следовательно, прочность может меняться с изменением длительности старения и температуры только за счеТ упорядочения. С другой стороны, если механизм перерезания частиц изменяется с изменением температуры, необходимо принимать в расчет характеристики дефектов упаковки, образующихся в результате перерезания [14], [24], [25]. К сожалению, факторы, благоприятствующие высокой (кратковременной) прочности при низких температурах, не обязательно действуют аналогичным образом в отношении длительной прочности и сопротивления усталости. Чтобы обеспечить высокий предел текучести или прочности, желательно иметь высокую объемную долю выделений у'-фазы (рис. 3.15). Однако сопротивление ползучести у чистой у-фазы очень низкое, а относительно высокое сопротивление Армируюшие волокна в композитных материалах. Прим. перев. Пока не ясно, аддитивны ли эффекты упрочнения, связанные с энергией АФГ и размерным несоответствием решеток. 600 -  РИС.ЗЛ5. Влияние объемной доли Vf выделений у' -фазы на 100-часовую длительную прочность у никелевых сплавов [6] при разных температурах, °С: i - 750; 2 - 760; 3 - 870; 4 -980 % loffbefiH.j сплавов усталости, по-видимому снижается по мере роста объемной доли выделений у'. Надежность методов прогнозирования оптимального размера частиц упрочняющей фазы и оптимального размерного несоответствия рещеток, которые привлекают при проектировании сплавов, вызывает сомнения. При использовании моделей упрочнения сплавов за счет малой объемной доли частиц предполагают, что напряжение, необходимое для перерезания частиц, возрастает с увеличением их размера. Эта тенденция сохраняется, пока частицы не увеличатся до размеров, делающих возможным выгибание дислокаций. Однако моделей, связывающих аналогичным образом размеры частиц и сопротивление ползучести не существует. Большое размерное несоответствие также оказывается благоприятным для упрочнения при низких температурах, хотя оно решительно вредно для хорошего сопротивления ползучести. Исключение могут составить некоторые промежуточные температуры. Сообщают, например, что при 740 °С долговечность трех суперсплавов возрастала с увеличением размерного несоответствия [55]. Это кажущееся несогласие легко устраняется, если помнить, что сопротивление ползучести улучшается за счет любого фактора, повышающего стабильность выделившейся фазы. Касаясь влияния размера зерен, отметим, что мелкое зерно несомненно способствует повышению низкотемпературной прочности. Обычно считают, что крупное зерно благоприятствует сопротивлению ползучести, однако в литературе отсутствуют данные, достаточно определенно подтверждающие эту точку зрения. Есть сведения [69], согласно которым грубозернистая структура давала преимущество сплавам системы Ni-Cr-Ti-Al в сопротивлении ползучести. Однако при этом исследовании не обеспечивали постоянство объемной доли выделений и размерного несоответствия решеток. Ввиду явной значимости размерного несоответствия для стабильности сплавов при высоких температурах необходимо рассмотреть наилучшие способы управления этим несоответствием в аустенитных сплавах [з]. Самый лучший способ - раздельное растворение легирующих элементов в >- и у'-фазах, т.е. разделение их между фазами. Титан и ниобий входят в у'-фазу и увеличивают параметр ее решетки. Хром, молибден и железо в основном входят в у-фазу, расширяя ее решетку (для Сг этот эффект будет небольшим). Тантал должен вести себя подобно ниобию, а вольфрам - подобно молибдену. Кобальт занимает место преимущественно в у-фазе и лишь слабо влияет на параметры ее решетки. Чтобы приблизиться к нулевому размерному несоответствию, влияние элементов, направляющихся в у'-фазу, должно уравновешиваться влиянием элементов, растворяющихся преимущественно в у-фазе. Изменение параметра решетки у-фазы за счет вывода молибдена и вольфрама из у-твердого раствора может произойти либо вследствие старения с образованием карбидных выделений и их превращения, либо в результате образования с, и других топологических плотноупакованных (т.п.у.) фаз (см. гл. 7). Следовательно, в сплавах, которые до эксплуатации характеризовались малым или нулевым размерным несоответствием, последнее может достигнуть значительных масштабов за время пребывания при высоких температурах и привести к потере сопротивления ползучести. К тому же, коэффициент термического расширения у у-фазы выше, чем у у'-фазы, поэтому желательно получать сплав, у которого параметр решетки у'-фазы при комнатной температуре несколько больше, чем параметр решетки у-фазы, чтобы достичь малого размерного несоответствия при рабочих температурах. Глава 4. СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ И.В. Росс, Ч.Т.Симс (EarlW. Ross and Chester Т. Sims, Aircraft Engine Business Group, General Electric Company, Cincinnaty, Ohio, and Rensselaer Polytechnic Institute, Troy, New York) Суперсплавы на никелевой основе - наиболее сложные; нх шире всего применяют для изготовления деталей, работающих при самых высоких температурах. Для многих металлургов никелевые суперсплавы - самые привлекательные. Их гомологические рабочие температуры выще, чем у любой из распространенных систем, а в двигателях с повышенными техническими характеристиками их весовая доля превышает 50%. Металлофизика этих сплавов сложна, неоднозначна н подчас опирается на интуитивные решения. Тем не менее, зависимость их свойств от структуры изучена лучше, чем у любых материалов, предназначенных для использования в диапазоне 650-1100 °С. В период с 1940 до 1965 г. наибольшее внимание уделяли таким свойствам материалов турбинных лопаток авиадвигателей, как высокотемпературный предел прочности при растяжении, предел длительной прочности до 5000 ч и стойкость против окисления. С другой стороны, конструкторам промышленных турбин были нужны лопаточные сплавы, у которых длительная прочность надежно определена для гораздо большего срока службы, и которые хорошо сопротивляются горячей коррозии. Теперь и конструкторы авиадвигателей с увеличенной долговечностью, и конструкторы промышленных газовых турбин, компенсирующих пиковые потребности в производстве электроэнергии, нуждаются в материалах, сочетающих совокупность вышеупомянутых свойств с превосходным сопротивлением многоиикловой и малоцикловой термической усталости. Таким образом, чтобы обеспечить высокую работоспособность и надежность двигателям авиационных транспортных систем повышенного качества с ресурсом 20000-50000 ч и промышленным турбинам с ресурсом 100000 ч, необходим учет многих факторов. Чтобы решать подобные проблемы, разрабатывают новые приемы, новую металлургическую стратегию; резко возрастают темпы работ по исследованию фундаментальных характеристик твердофазных аустенитных систем. За многие годы развития н совершенствования металлургическая наука о никелевом суперсплаве достигла значительной ясности. Сегодня, в расчете на использование в будущих более совершенных энергоустановках, ведут оценку конкурентных материалов, в частности, керамики н тугоплавких металлов. Однако их надежность еще предстоит доказать [1]. Данная глава посвященгГ рассмотрению металлофизнческнх аспектов науки о никелевых суперсплавах с классических позиций просвещенного эмпиризма . Цель - установить базовые соотношения между химическим составом, структурой н свойствами. Основные представления о природе упрочнения этих сплавов изложены в гл. 3. 4.1. Химический состав Список многочисленных разновидностей никелевых сплавов с указанием их химического состава представлен в приложении Б. На первый взгляд сложность их состава как бы противоречит логике. Состав включает по крайней мере 12-13 важ- ных компонентов, содержание которых тщательно контролируют. Содержание блуждающих элементов - Si, Р, S, О и N -также необходимо регулировать, обращаясь к соответствующей практике выплавки. Содержание малых примесей Se, Ti, Те, РЬ и Bi должно быть очень низким; чтобы выполнить это требование, пользуются оптимальными способами выплавки при тщательном отборе сырьевых материалов. Следует, однако, помнить, что в соответствии с разработкой большинство рассматриваемых никелевых сплавов содержат 10-12% Сг, до 8% А1 и Ti, 5-10% Со и малые количества В, Zr и С. По желанию могут быть введены и такие общеупотребительные добавки, как Мо, W, Nb, Та и Hf.

Рис.4.1. Важнейшие элементы в химическом составе сплавов на Ni основе [2] Атомные диаметры для С, В, Zr и Mg приведены по Goldschmidt для координационного числа 12; атомные диаметры остальных элементов приведены в соответствии с нх влиянием на параметры решетки в двойных сплавах с никелем: 1 - разница (%) по атомному диаметру между данным элементом и никелем; 2 -элемент входит в Уфазу; J - элемент входит в у' -фазу; 4 - элемент располагается в границах зерен Объяснить мотивы введения указанных легирующих элементов в те или иные сплавы - именно в этом главная задача данной главы. Поэтому в качестве отправной точки воспользуемся тщательно обработанным изображением периодической таблицы элементов, которое представлено на рис. 4.1. Он 5 Зак. 1091 показывает, что элементы действительно можно сгруппировать в соответствии с некоторыми общими закономерностями. Элементы Ni, Со, Fe, Сг, Мо и W, которые по преимуществу образуют (с Ni) аустенитную у-матрицу с рещеткой г.ц.к., отнесены к первому классу. Они расположены в V, VI и VII группах периодической системы. Ко второму классу отнесены элементы А1, Ti, Nb, Та и Hf, расположенные в группах III, IV и V периодической системы; они образуют преципитат у'-фазы (NijX) и переходят в ее состав. Элементы третьего класса. В, С и Zr, из групп II, ГП и IV стремятся сегрегировать по границам зерен. По величине своего атомного диаметра они сильно отличаются от боль-щинства остальных элементов. В табл. 4.1 легирующие элементы разделены по трем основным классам и, кроме того, предусмотрены два подкласса. К первому подклассу отнесены карбидообразующие элементы Сг, Мо, W, Nb, Та и Ti, а ко второму - элементы, образующие оксиды, - А1 и Сг. Оксиды этих элементов прочно связаны с основой, диффузионно-плотны и, таким образом, защищают сплавы от воздействия среды. Таблица 4.1. Хжижческже элеиежты в суперсплавах Класс элементов Ni Со Fe Сг Мо, W Со, Та, Ti А1 С, В, Zr, Hf Класс матрицы X Класс у'-фазы Класс границ зерен Подкласс карбидов Подкласс окалины Примеры'1; Rene 77*2 58,4 15 - 14,6 4,2Мо 3,4Ti MAR-M 200 И 58,9 10 1,5 9,0 12,5W 2,0Ti 4,3 0,07С 0,016В 5,0 0,15С 0,015В 2,0Hf*3 В % (по массе). Сплав Rene 77 подобен сплаву U-700/Astroly; фазовым . составом Rene 77 управляют таким образом, чтобы фаза G не образовывалась в нем при очень длительной выдержке при рабочих температурах. Роль Hf может быть очень сложной; в сплаве Rene 77 его можно отнести и к классу элементов у -фазы. 4.2. Кристаллическая решетка и микроструктура На рис. 4.2 показано, как в процессе службы сплавов происходит эволюция их микроструктуры [3]. К основным фазам сплавов, представленных на рис. 4.2, и других никелевых суперсплавов относятся следующие фазы. 1. Гамма фаза (у) - матрица. Непрерывная матрица представляет собой аустенитную фазу с решеткой г.ц.к.; обычно у-фаза содержит в твердом растворе большое количество таких легирующих элементов, как Со, Сг, Мо и W. 2. Гамма-штрих (у') фаза. Элементы А1 и Ti вводят в сплав в таких количествах и в таком соотношении, чтобы они образовывали достаточно высокую объемную долю преципитата г.ц.к. у'-фазы, которая неизменно когерентна аустенитной матрице. 3. Карбиды. Углерод, вводимый в количествах около 0,05-0,2 %, соединяется с активными тугоплавкими элементами Ti, Та и Hf и образует карбиды типа МС. В процессе термической обработки и эксплуатации последние начинают распадаться до низших карбидов типа М^зС и М^С, которые склонны к образованию скоплений по границам зерен. 4. Зернограничная у'-фаза. У высокопрочных сплавов термическая обработка и эксплуатация сопровождаются образованием пленки у'-фазы вдоль границ зерен. Полагают, что это улучшает характеристики сопротивления разрыву. 5. Бориды. Боридные фазы появляются на границах зерен в виде редких частиц. 6. Фазы т.п.у.К При некоторых условиях образуются пластинчатые выделения таких фаз, как о, р. и Лавеса. Это может привести к снижению прочности и пластичности сплава. Подробно т.п.у.-фазы рассмотрены в гл. 9. Состав и структура фаз. Фазовые реакции Принципиально важно то, что все суперсплавы при высоких температурах являются химически динамичными структурами. Присутствующие в них фазы вступают в различные реакции и взаимодействуют друг с другом. При комнатной температуре мы наблюдаем структуру только как временную, с тем чтобы 1 Топологически плотно упакованные фазы. л  ИГУ \ > 1*..   ч 2£ Он о ё зарегистрировать ее вид и характер, провести необходимый анализ. Высокотемпературные твердофазные реакции очень сложны, поэтому не удается определить химические уравнения состояния (и соответствующие энергии активации) и дать адекватное описание и оценку системы в целом. Гамма матрица (-фаза) Сам по себе никель не наделен явно высоким модулем упругости или низким коэффициентом диффузии (т.е., двумя свойствами, обусловливающими повышенную длительную прочность. Тем не менее, большинство конструкторов газовых турбин выбирает у-матрицу для наиболее тяжелых временных и температурных режимов службы. Примечательно, что сплавы этого типа применимы при T=T;\ при более низких температурах они служат в течение 100000 ч. Причин столь высокой стойкости можно назвать несколько. 1. Широкие пределы легирования никеля без нарушения фазовой стабильности, поскольку его третья электронная оболочка почти заполнена [2]. 2. Склонность к образованию поверхностных защитных оксидных слоев, богатых CrOj. Они отличаются низкой концентрацией вакансий катионов и, следовательно, ограничивают скорость перемещения атомов металлических элементов к поверхности, а кислорода, азота, серы и других агрессивных элементов - из окружающей среды внутрь сплава. 3. Склонность к дополнительному образованию при высоких температурах поверхностных оксидных слоев, обогащенных AlOj и обеспечивающих сплаву исключительно высокую стойкость против окисления. Фазовые реакции. В рассматриваемых сплавах в состав у-фазы входят главным образом Ni, Со, Сг и тугоплавкие металлы Мо или W. Ее можно рассматривать, как общую для четверных фазовых диаграмм, простирающихся от бинарной коноды Ni-Со (рис. 4.3). Очевидно, что эти четверные диаграммы подобны друг другу, особенно в части полосы соединений, разделяющих четырехкомпонентное пространство с аустенитной структурой г.ц.к. от такового со структурой о.ц.к. (бинарная канода Сг-Мо). В упомянутую фазовую полосу входят т.п.у. фазы. Химический состав сплавов следует выбирать таким образом, чтобы образование фаз такого рода было исключено. Связи между этими фазами были представлены в плоскост- 1 ... 3 4 5 6 7 8 9 ... 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|