|

|

|

Навигация

|

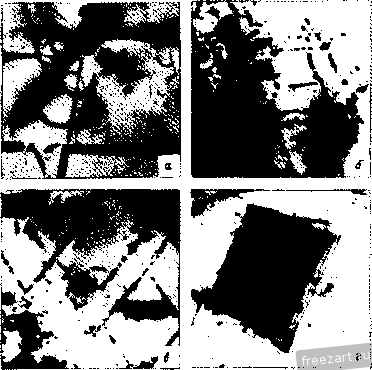

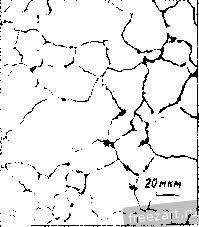

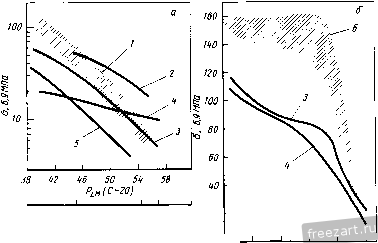

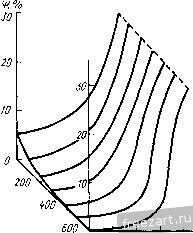

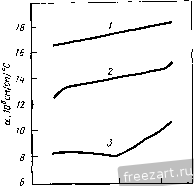

Главная » Мануалы ставление о металловедении кобальтовых сплавов, обсужде-ни* и краткое изложение состояния вопроса мы начнем здесь. К т.п.у. фазам, обнаруженным в кобальтовых сплавах, относятся фазы сигма (с), мю (ц) и Лавеса; наблюдали также и полукарбидную упорядоченную фазу пи (ir). Фазу Лавеса в кобальтовых сплавах наблюдали часто. Она - обычное явление для сплава L-605, в некоторых случаях ее обнаруживали в сплавах S-816 и HS-188 (рис.5.9,в и 5.9,г). Фазы т.п.у. выделяются, когда пределы растворимости в матрице превышены прежде всего применительно к сочетанию Сг с тугоплавкими элементами. Как и в случае со сплавами на основе Ni и на основе Fe, эти фазы являются источником озабоченности, поскольку способны вызвать потери прочности и пластичности при температурах эксплуатации и очень сильное охрупчивание при низкой температуре. В лаборатории автора наблюдали значительное снижение длительной прочности модифицированных сплавов типа Х-45, если суммарное содержание Сг и W превышало 37 % (по массе), и появлялись выделения с-фазы (рис.5.9,5). Показано [Ю], что Лавес фаза a-CojTa ухудшает пластичность сплава L-605 при комнатной температуре после его эксплуатации при температурах порядка 871 °С. Однако в этом исследовании сушественным фактором была признана зависимость стабильности фазы Лавеса от содержания Si. Ранее мы уже отмечали, что с помошью расчетов по программе ФАКОМП химический состав сплава HS-188 был тщательно сбалансирован в отношении содержания Ni, W и Si, чтобы свести к минимуму выделение фазы Лавеса. Стоит заметить, что упомянутые фазы образуют в кобальтовых сплавах и игольчатые и компактные выделения. Сложность ситуации заключается в том, что снижение содержания упрочняющих элементов в матрице может вызвать снижение прочности сплава. Однако в любом случае игольчатые выделения явно нежелательны, поскольку способствуют зарождению и распространению трещин. Сплав иМСо-50 (Co-30Cr-20Fe), представляющий собою твердый раствор, разработан для использования в конструкции высокотемпературных печей; сам по себе он не относится к числу суперсплавов, поскольку обладает низкой длительной прочностью. Тем не менее, этот сплав достоин упоминания, поскольку после длительной эксплуатации при тем-194 пературах выше 875 °С в нем образуются устойчивые внутри-зеренные выделения с-фазы; они играют благоприятную роль, повышая прочность сплава без ухудшения его высокотемпературной пластичности. 5.5. Микроструктура и термическая обработка сплавов Микроструктура современных кобальтовых сплавов проявляет сильную зависимость от химического состава, кристаллографии фаз и термомеханической предыстории. Природа и морфология выделяющихся фаз также представляет собой мощный фактор, определяющий уровень механических свойств и структурную стабильность сплавов данной системы в реальных условиях эксплуатации. Следовательно, весьма важно изучить роль, которую играет микроструктура сплава, и дать описание и оценку изменениям микроструктуры в результате проведения того или иного цикла термической обработки, а также старения в процессе эксплуатации. Деформируемые кобальтовые сплавы обладают простейшей микроструктурой, поскольку содержание карбидных выделений в них стараются сдерживать, чтобы свести к минимуму их влияние на деформируемость. Сплав HS-188, например, содержит после прокатного самоотжига мелкодисперсные вну-тризеренные выделения карбидов М^С и зернограничные частицы MjjCg (рис. 5.10,г). Сплав в основном применяют в виде листового проката, в этом случае для обеспечения достаточной высокотемпературной длительной прочности оптимальна равномерная микроструктура с размером зерен 5-6 класса по шкале ASTM. Недавно показали [24], что термомеханическая обработка тонкого (0,4 мм) листа способна улучшить сопротивление ползучести сплава HS-188 для малой деформации (<1%) путем создания сильно выраженной текстуры рекристаллизации. В этом режиме завершающая операция обработки давлением заключалась в холодной прокатке с обжатием на 80% с последующим отжигом при 1232 °С в течение 10 мин. По отношению к плоскости листа и направлению прокатки главными компонентами текстуры были (ИО) [ИО] и (112) [но]. Трансмиссионная электронная микроскопия позволила установить, что наблюдаемые улучшения явились следствием сочетания активного формирования границ субзерен с образованием карбидных выделений на дислокационной  Рис.5.10. Характерный вид микроструктуры у некоторых выдающихся кобальтовых суперсплавов, Х334: а - X-40/X-45/FSX-414; б - MAR-M509; в - SM-302; г - HS-188 (после прокатки с обжатием 30 % и 30-мин отжигом при 980 °с [22]) структуре в процессе ползучести; у контрольного материала с более низкими прочностными характеристиками тонкая структура была иной: наблюдали клубковую дислокационную субструктуру и дислокационные нагромождения перед карбидными частицами. Деформируемые сплавы вроде Jetalloy-1650 или СМ-7, упрочняемые г.п.у. фазами в виде упорядоченных когерентных выделений типа (Со,Н1)зТ1, обычно содержат кроме того не большое количество богатых титаном карбидных выделений типа МС. Было показано [18], что в сплаве СМ-7 равномерные дисперсные выделения упорядоченной фазы Соз(Т1,А1) можно создать путем обработки сплава на твердый раствор 196 при 1204 °С с последующим старением при 799 °С. Операция старения при условном режиме- температуре 816°С и выше длительностью более 1000 ч - привела к образованию упорядоченной т}-фазы типа NijTi (DOj). Кроме того, по границам зерен вблизи первичных карбидных выделений или на базе пластин Tj-фазы выделились грубые частицы фаз Лавеса CojTi и CojW. Диаграмма время-температура-превращение для сплава СМ-7 (рис. 5.11) свидетельствует об относительно сложном характере фазовых превращений в этой системе. Рис.5.11. Диаграмма время - температура - превращение для сплава СМ-7 [18] 900 800 700 600 МС + М23С5+ фазы Лабеса чМС + М2зС5 + /+7г + фазы Лабеса 1000 Наклепываемые кобальтовые сплавы из семейства многофазных обладают несколько более сложной микроструктурой. Эти сплавы упрочняются в результате инициированного деформированием превращения аустенитной у-матрицы (г.ц.к.) в е-фазу (г.п.), и одновременно выделения интерметаллических соединений типа фазы Лавеса COjMo или упорядоченной C03AI по поверхностям раздела г.ц.к. - г.п. и границам двойников. Режим термической обработки ограничен требованием сохранения наклепа на уровне, обусловленном тем или иным видом применения сплава и заданным уровнем механических свойств; иными словами, температуру превращения превышать нельзя. Недавние усовершенствования [25] обеспечили кобальтовому сплаву при 704 °С такие механические свойства, что он стал конкурентноспособным по отношению к популярному никелевому сплаву Waspaloy. Литейные кобальтовые сплавы, предназначенные для литья по выплавляемым моделям, не так сложны, как высокопрочные литейные никелевые сплавы, и физическое металловедение этих кобальтовых сплавов занято в основном проблемами создания карбидных выделений и управления ими с помощью термической обработки. В простейших сплавах происходит выделение только карбидов, богатых Сг, - MjCg, М7С3 и М3С2; примером служит сплав Х-40 и его модификации Х-45 и FSX-414. Частицы первичных карбидов в процессе охлаждения отливки занимают свое место внутри зерен; чаще всего это крупные компактные округлые выделения. Порции расплава, затвердевающие в последнюю очередь, порождают псевдоэвтектическую структуру с карбидными выделениями, напоминающими по форме токарную стружку и и располагающимися между ветвями дендритов и по границам зерен (см. рис. 5.7). Эвтектика состоит из пластинок ЩзС^, чередующихся с прослойками у-матрицы. В зависимости от соотноще-ния концентраций Сг и С в сплаве или от скорости охлаждения любая из двух фаз в этой псевдоэвтектике может оказаться преобладающей. В утолщенных частях отливки могут образовываться частицы вторичных выделений МгаС; обычно они располагаются по соседству с эвтектическими островками. Могут создаваться и удлиненные иглоподобные выделения, которые на самом деле состоят из отдельных карбидных частичек (см. рис. 5.1,6). В сплавах с несколько более низким содержанием Сг отнощение Сг/С в карбидах ниже (М7С3 и М3С2), однако морфологические особенности этих карбидных выделений подобны только что описанным. Термическая обработка карбидов, богатых Сг, служит главным образом для того, чтобы перевести частицы МгзС в твердый раствор и вызвать их повторное выделение в более дисперсном состоянии. Типичный температурный интервал такой обработки - 1149-1204 °С; некоторые крупные зернограничные карбидные выделения при этих температурах переходят в твердый раствор, так что структура отливки до некоторой степени гомогенизируется. Старение в интервале 760-982 °С заключается в повторном выделении Щ^С^, в виде частиц, которые теперь мельче и более равномерно распределяются в структуре сплава (см. рис. 5.10,а). Обычно при самой низкой температуре старения образуются наиболее тонкие выделения; это дает наибольший прирост прочности, но пластичность понижается. Чтобы обеспечить удовлетворительный уровень длительной прочности и пластичности при высоких температурах, эти карбидные выделения не должны быть слишком тонкими. На эвтектические островки такие температуры старения обычно не влияют, и они сохраняются вплоть до начала плавления, т.е. до ~1330°С. 198 Введение элементов, активно участвующих в образовании карбидов типа МС (Hf, Та, Zr, Nb и Ti) вызывает немедленный сдвиг в природе выделений и их реакции на термическую обработку. Пример структуры с балансированным распределением выделений МС и МгзС дает сплав ММ-509; здесь добавки Та, Zr и Ti вызывают образование карбидных выделений преимущественно в форме китайских иероглифов (рис. 5.12,а). Размер и протяженность иероглифа зависят от толщины отливки и скорости ее охлаждения; более тонкие выделения образуются при наибольших скоростях охлаждения в утоненных сечениях. Вторичные выделения МгзС и МС также могут быть мелкодисперсными; особенности этих частиц более отчетливо продемонстрированы с помощью трансмиссионной электронной микроскопии (рис. 5.13). Если по отношению к содержанию Сг содержание элементов, образующих карбиды типа МС, еще выше (как в сплаве ММ-302), то одновременно с массивными выделениями в форме китайских .Г  Рис.5.12. Влияние термической обработки на структуру кобальтового суперсплава ММ-509 [12], Х375: а - литое состояние; б - после гомогенизации (1274 °С, 4 ч); в - после старения (1274 ОС, 4 ч + 927 °С, 24 ч); г - после эксплуатации (1274 °С, 4ч + + 927 ОС, 24 ч + 1093 ос, 732 ч)  Рис.5.13. Некоторые детали структуры сплава ММ-509 [26, 37]: а - литое состояние; видна карбидная частица и дефекты упаковки, X16600; б- частицы MjCg, образовавшиеся в результате старения, Х21420; е- частицы МС, образовавшиеся в результате старения, Х21420; г - крупная пластина MjsCg в окружении дислокаций, Х21420 иероглифов образуются первичные очень крупные компактные выделения МС (рис. 5.10,в). В этом сплаве в небольших количествах образуются вторичные выделения M<sC и MjjCg и, весьма охотно, компактные эвтектические островки. Режимы термической обработки сплавов вроде ММ-509, содержащих выделения МС, по своему назначению в сильной степени ограничены гомогенизацией сплава и повторным выделением карбидной составляющей MjsCg, т.е., принцип тот же, что и для сплавов типа Х-40. Коль скоро частицы МС образуются в расплаве, они сохраняют стабильность вплоть до начала плавления сплава. Обычно сплавы с такими выделениями содержат меньшее количество карбидов типа MjjCg и поэтому значительно меньше реагируют на термическую обра-200 ботку, чем другие кобальтовые или никелевые сплавы. Но поскольку с ростом температуры растворимость прогрессивно возрастает у карбидов всех типов, обеспечить их повторное выделение в какой-то степени удается всегда. В случае гомогенизации сплава ММ-509 при очень высокой температуре (1204 °С) большинство зернограничных и часть внутризерен-ных частиц М^зС все-таки растворяется (рис. 5.12,5). Это дает ожидаемое благоприятное изменение пластичности при кратковременном растяжении, особенно при низких температурах, и благоприятно отражается на свариваемости. Как и следовало ожидать, последующее старение при 927 °С сопровождается обильным повсеместным образованием карбидных выделений (рис. 5.12,в). Однако из-за высокого содержания углерода кратковременная пластичность при растяжении падает до исходного уровня (3-7 %), несмотря на улучшенное распределение и измельчение карбидных частиц. Этот режим термической обработки слегка ухудшает длительную прочность, но увеличивает длительную пластичность . Поэтому его можно выгодно использовать для термической обработки материала, побывавшего в длительной эксплуатации и, следовательно, претерпевшего длительное старение с образованием значительных количеств мелкодисперсных выделений карбидов MjjCg; последние существенно ухудшают низкотемпературную пластичность. Свойства, которые необходимо придать материалу перед пуском в эксплуатацию, могут быть обеспечены с помощью такой термической обработки. К обычным литейным суперсплавам на Ni основе с большим успехом применили метод направленной кристаллизации (см. гл. 7). Было изучено [28] влияние такого технологического приема на микроструктуру и свойства типичных кобальтовых сплавов Х-40, WI-52 и ММ-509. В экспериментальных условиях, которые при скорости перемещения траверзы от 3 до 30 см/ч обеспечивали рост столбчатых дендритов, в сплаве обнаруживали фазы, свойственные материалу с равноосной микроструктурой. С увеличением скорости перемещения траверзы структура становилась тоньше, что приводило к существенному росту кратковременной пластичности при растяжении и длительной пластичности у всех трех сплавов. Из прочностных характеристик такая кристаллизация улучшала только длительную прочность у сплава Х-40 и сопротивление термической усталости у сплавов Х-40 и ММ-509. в 1970-ые гг. значительные усилия были направлены на разработку методов направленной кристаллизации in situ композитных материалов с упрочнением волокнами; результатом усилий стало открытие семейства материалов, в которых в качестве упрочняющих применены карбидные волокна из М7С3 и ТаС. В гл. 19 эти материалы рассмотрены более подробно. Моновариантная реакция с образованием эвтектических структур ТаС-Со,Сг дает еще один пример, иллюстрирующий термодинамическую стабильность, присущую системам сплавов на кобальтовой основе. Основным преимуществом этого материала является то, что при очень высоких гомологических температурах он проявляет в направлении роста армирующих волокон значительное сопротивление ползучести и пластичность. Его главные недостатки- низкие свойства в поперечном направлении и низкий уровень сопротивления малоцикловой усталости, а также экономические сложности, связанные с обеспечением процесса направленной кристаллизации в стесненных условиях. Пока не установлено, насколько приемлемы эти материалы в коммерческом отнощении. Примером другого уникального семейства сплавов, предназначенных для производства точного литья по выплавляемым моделям и упрочняемых некогерентными выделениями упорядоченной фазы CoAl, является группа сплавов типа AR-213. Гомогенизация при 1204 °С, сопровождаемая старением при 760 °С, обеспечивает максимальную твердость и в больщинстве случаев повышает прочность. При выдержках выше 871 °С происходит перестаривание; следовательно, температурная стабильность сплавов этой системы не так высока, как у сплавов с карбидным упрочнением. Пожалуй наиболее интересным и привлекательным классом материалов на кобальтовой основе являются материалы, получаемые методами порошковой металлургии. Обычно кобальтовые сплавы с карбидным упрочнением, получаемые по такой технологии, превосходят соответствующие литые сплавы по механическим свойствам при растяжении вплоть до 704 °С, поскольку отличаются более равномерным распределением мелкодисперсных карбидных частиц и меньшим размером зерен (рис. 5.14). При более высоких температурах малый размер зерна и наличие грубых первичных карбидных частиц на границах зерен напротив пагубно отражаются на характеристи-202  л5Ш Рис.5.14. Микроструктура сплава ММ-509, изготовленного методами порошковой металлургии: а - после горячего изостатического прессования при 1204 С; б - после термической обработки (выдержка при 1232 °С, 4 ч + 760 °С, 20 ч) ках длительной прочности. До некоторой степени это обстоятельство может быть компенсировано использованием экструдированной порошковой заготовки; в этом случае материал характеризуется более равномерным распределением карбидных частиц вследствие нарушения структуры, образованной при участии зернограничных карбидных частиц. Недавно было показано [29], что термическая обработка консолидированного порошкового сплава Х-40 в процессе изостатического прессования при высоких давлениях может быть успешно применена для обеспечения лучших характеристик длительной прочности в интервале 649-982 °С. Этого достигают путем гомогенизации под высоким давлением аргона при температуре, которая близка или превышает температуру начала плавления сплава; обычно ее связывают с плавлением эвтектики, образованней с участием MjjQ. Растворение эвтектики и первичных зернограничных карбидных частиц ответственно за ускорение роста зерен и повторное вы- деление карбидов, отличающихся более приемлемой морфологией. Например, отжиг в автоклаве при 1260 °С приводил к полной рекристаллизации; при 1293 °С наблюдали существенный рост зерен. В результате такого рода обработки значения долговечности порошкового сплава Х-40 в услбвиях ползучести существенно превышала таковые у сплава литого. Правда, это улучшение достигнуто ценой снижения длительной пластичности и, возможно, трещиностойкости. По-видимому, это связано с тем, что при повышенных температурах изостатического прессования из зернограничньщ карбидов формировались грубые ячеистые сетки. 5.6. Механические свойства и механизмы упрочнения Этот раздел мы посвятим обзору данных о зависимости механических свойств кобальтовых сплавов от их химического и фазового состава, от режимов термической обработки, упомянутых выше, и проведем широкое сравнение этих свойств со свойствами никелевых сплавов. Сведения о конкретных значениях механических свойств сосредоточены в приложении Бив общедоступной литературе. Сведения о влиянии длительного старения кобальтовых сплавов в условиях эксплуатации на их свойства и микроструктуру приведены в конце раздела. Механические свойства По характеристикам длительной прочности деформируемые кобальтовые сплавы типа L-605 и HS-188 превосходят их никелевые аналоги (такие, как Hasteloy X и IN-617); в температурном выражении это превосходство достигает 55 °С. Непосредственно по уровню сопротивления длительному разрушению они близки к малоуглеродистым литейным кобальтовым сплавам типа Х-45 и FSX-414. Отличаясь превосходной деформируемостью и свариваемостью, деформируемые кобальтовые сплавы находят применение в конструкции камер сгорания газовых турбин. Сплав HS-188 обладает наиболее выдающейся противоокислительной стойкостью, столь важной для деталей этой высокотемпературной зоны, и не так уж склонен к образованию фаз Лавеса, снижающих пластичность 204 сплава L-605, или выделений М^С, порождающих тот же нежелательный эффект в сплаве Hasteloy X. Среди промышленных кобальтовых сплавов ведущее место занимают литейные сплавы с карбидным упрочнением, применяемые дДя производства литья по выплавляемым моделям; у них предел прочности при растяжении и длительная прочность находятся в прямой зависимости от содержания углерода и св5*занной с ним объемной концентрации карбидных выделений. По сравнению с никелевыми кобальтовые сплавы обладают более пологой параметрической зависимостью длительной прочности от температуры (рис. 5.15). Из-за того что в этих сплавах не действует механизм упрочнения когерентными выделениями фаз с упорядоченной кристаллической структурой, их прочность при температурах до 982 °С существенно ниже, чем у никелевых. Но более высокая, чем у у'-фазы, стабильность карбидов, особенно карбидов типа М^С и МС, обеспечивает им превосходство по прочности при более высоких температурах. Это главная причина, по которой стационарные сопловые лопатки газовых турбин, работающие при более низких напряжениях и более высоких те>-пературах, изготавливают из кобальтовых сплавов.  760 871 982 1038 20 6,000 Ри >°С О 204 427 649 760 Т.С Рис.5.15. Механические свойства представительных сплавов на основе кобальта в сравнении с таковыми у современных им никелевых суперсплавов: а - характеристики длительной прочности; б - предел прочности при растяжении Cg; 7 - Ni суперсплавы; 2 - направленная кристаллизация, сплавы СоТаС; 3 - MAR-M509; 4 - СоСг; 5 - FSX414/X45; 6 - область разброса данных для современных никелевых суперсплавов 205 у материалов систем Co-CrCj и Со-ТаС после направленной кристаллизации (упрочненных волокнами) прочность в направлении роста значительно выше прочности полйкристал-лических материалов, полученных обычным литьем (рис. 5.15). При комнатной температуре предел прочн9сти материала С0-СГ7С3 составил 1379-1482 МПа, пластичность же, как и ожидали, упала до 1%. Длительная прочность этого материала тоже выше, так что вплоть до 1093 °С по долговечности в условиях ползучести он 10-20 раз (превосходит обычные кобальтовые сплавы. i Сплавы, упрочненные мелкодисперсными оксидными частицами, характеризуются еще более пологой параметрической кривой длительной прочности (см. рис. 5.15) и выше 1093 °С превосходят в этом отношении все остальные системы. Однако следует упомянуть и явные пороки этого материала, а именно, трудность изготовления основных несущих деталей и утрату исходных свойств материала в сварных соединениях, полученных методами оплавления. Механизмы упрочнения Механизмы упрочнения, которые реализуют в кобальтовых сплавах, зиждутся на тщательно соразмеренном соотношении вклада тугоплавких легирующих элементов в твердорастворное и в карбидное упрочнение. И тот и другой вид упрочнения необходим для обеспечения высокотемпературной длительной и усталостной прочности. Карбидные выделения в сильной степени подавляют зернограничное проскальзывание и рост зерен, а также снижают дислокационную подвижность. В интервале 538-816 °С вдоль дефектов упаковки и в зоне их взаимного пересечения происходит активное образование мелкодисперсных вторичных выделений М^зС, оказывающих сильное разнонаправленное влияние на прочность и пластичность. Зернограничные карбидные выделения подавляют зернограничное проскальзывание при 7>982°С. Роль твердорастворного упрочнения при участии тугоплавких легирующих элементов возрастает, коль скоро упрочняющее влияние внутризеренных карбидных выделений снижается в результате их срастания. Влияние углерода при его содержании >0,3 % (по массе) носит нелинейный характер и достигает эффективного макси-206 мума при 0,5-0,6% (по Массе) в таких сплавах, как Х-40 и ММ-509. При температурах от комнатной до 760 °С кратковременное, пластическое удлинение обратно пропорционально содержаник) углерода; длительная пластичность выше 760 °С зависит от содержания углерода в меньшей степени. Когда оно > 0,6 % (по массе), количество карбидных выделений существенно возрастает, но морфологические особенности частиц пеотичных карбидных выделений и эвтектических островков io большей части не оказывают существенного влияния на (Степень упрочнения. Пластичность же уменьшается до Becbiva низкого уровня, поскольку облегчено зарождение трещин и укорочен их путь от одной карбидной частицы до другой. Мы видели, что применительно к высокоуглеродистым сплавам различные режимы термической обработки в виде гомогенизации с последующим старением не приводят к существенным переменам в соотношении прочность-пластичность из-за высокой стабильности первичных карбидных выделений типа МС. Присутствие эвтектических островков МгзС- еще один фактор, подавляющий чувствительность этих сплавов к термической обработке. И только применение изостатического прессования под высоким давлением прокладывает путь к дальнейшему исследованию возможностей их Термической обработки. В плане упрочнения такой фактор, как изменение морфологии эвтектических выделений MjsCg, видимого эффекта не дает. Поэтому в последние годы при разработке новых материалов на кобальтовой основе стремятся изменить карбидный баланс в пользу более устойчивых выделений МС и свести к минимуму количество первичных и эвтектических выделений МззС. Сплавы, упрочняемые мелкодисперсными оксидными частицами - еще одно подтверждение возможностей стабилизации систем сплавов на кобальтовой основе при высоких температурах [30]. Введение очень малых (ЮО-ЗООА) инертных оксидных частиц типа ThOj или Y2O3, термодинамически стабильных и не вступающих в реакцию с матрицей, обеспечивает значительную длительную прочность вплоть до температур, близких к началу плавления основы. Чтобы этот выигрыш стал возможным, необходимо применить термомеханическую обработку материалов и с ее помощью получить сильно текстурованное зерно с высокой степенью вытянутости. Од- нако объемная доля дисперсоида относительно мала так что при более низких температурах затормаживание Д1?слокаций под влиянием оксидов не столь эффективно, как в /сплавах с карбидным упрочнением. / Пластичность i Вудфорд и Мак-Магон детально обследовали характер разрушения сплава ММ-509 в литом состоянии и после Термической обработки [31]. Они пришли к выводу, что при сех условиях эксплуатации вместе с началом пластической деформации зарождается разрушение; местом зарождения слу^сат крупные карбидные частицы и эвтектические островки. Распространение трещин контролируется твердостью и прочностью матрицы. После 24-часового старения при 815 °С материал обладает наибольшей твердостью (660 по Кнупу) в результате образования очень тонких вторичных выделений М^зС, и разрушение происходит внутризеренно с небольшим ветвлением (образованием вторичных трещин); пластичность сплава в этом случае- минимальная; 4-часовая гомогенизация при 1290 °С - напротив, приводит к растворению выделений М^зС и смягчает матрицу (твердость по Кнупу 360-370). Происходит внутризеренное разрушение с более заметным ветвлением трещины и более массовым разрушением карбидов, находящихся на пути трещины; пластичность сплава в этом случае более высокая. В литом состоянии характер разрушения сплава является промежуточным относительно видов разрушения, присущих двум упомянутым термообработанным состояниям. Следовательно, расположение карбидных частиц в сплаве и расстояние между ними, особенно по границам зерен, - это факторы, влияющие на трещиностойкость литейных кобальтовых сплавов. Ранее мы упоминали, что образование вторичных выделений МззС в процессе эксплуатации при 538-871 °С оказывает заведомо вредное влияние на низкотемпературную пластичность. Снижение пластичности может не дойти до полного охрупчивания, но быть достаточным для создания проблем при ремонтно-сварочных операциях, резании и других видах воздействия на детали, побывавшие в эксплуатации. Рис. 5.16 иллюстрирует сказанное применительно к сплаву ММ-509, работавшему при -816 °С в течение различных периодов 208  Рис.5.16. Влияние выдержки при высоких температурах на остаточную пластичность у кобальтовых суперсплавов (на примере сплава ММ-509): ф - поперечное сужение; t- длительность выдержки при температуре около 816 °с О 2ot т б^д 871 времени. Первопричиной этих явлений старения служит углерод, оставшийся в твердом растворе в результате дослужеб-ного старения при более высоких температурах и разложения грубых первичных выделений МС и МгзС. Несомненно вносит свой вклад и приложенное напряжение, активизирующее обменную диффузию элементов и, следовательно, ускоряющее процессы старения эксплуатируемого сплава. Во влиянии на пластичность ключевую роль играет тот факт, что выделение карбидов развивается во взаимодействии с дефектами упаковки; выше это обстоятельство уже обсуждали. К счастью, явление эксплуатационного старения обратимо, и его можно в большой мере устранить повторной гомогенизацией с последующим старением, восстанавливающим нормальную микроструктуру, а затем продолжить эксплуатацию сплава. Недавно было показано [32], что кобальтовые сплавы способны противостоять высокотемпературному охрупчивающе-му воздействию окислительной среды. У многих никелевых сплавов 100-часовое окислительное воздействие среды при температурах вблизи 982 °С сильно ухудшает пластичность в интервале 700-900 °С. Охрупчивание может быть следствием быстрого диффузионного проникновения кислород внутрь материала по границам зерен и связанного с этим формирования зернограничной пленки у'-фазы. Кобальтовые сплавы ММ-509 и FSX-430 проявляли некоторую утрату долговечности и после выдержек на воздухе и после выдержек в вакууме, показав тем самым, что ухудшение их долговечности происходит в результате теплового воздействия, а охрупчивающее влияние среды отсутствует. Глава 6. СПЛАВЫ НА ЖЕЛЕЗОНИКЕЛЕВОЙ ОСНОВЕ Е.Е.Браун, Д.Р.Музыка {E.E.Brown and Donald R.Muzyka, Pratt & Whitney Aircraft, East Hartford, Connecticut, and Cabot Corporation, Boston, Massachusetts) Упрочняемые старением сплавы, содержащие одновременно значительные количества Ni и Fe, составляют самостоятельный класс суперсплавов. Их используют для изготовления множества деталей газотурбинных двигателей и паровых турбин: рабочих лопаток, дисков, валов, кожухов, деталей крепежа; в некоторых автомобильных двигателях применяют клапаны, изготовленные из суперсплавов этого класса. В данной главе мы рассмотрим природу суперсплавов на железоникелевой основе, их состав (химический и фазовый) и структуру, проследим, в какой связи с этими особенностями находятся разнообразные свойства. Объектом нашего внимания являются железоникелевые суперсплавы, обладающие аустенитной у-матрицей со структурой г.ц.к., которая упрочнена выделениями упорядоченной интерметаллической фазы или карбидными. Для суперсплавов данного класса характерно содержание 25-60 % Ni и 15-60 % Fe. Основное место в данной главе мы уделим железоникелевым суперсплавам, которые упрочняются старением, и лишь вкратце коснемся тех сплавов этого класса, для которых применяют главным образом твердорастворное деформационное и/или карбидное упрочнение. Некоторые сведения, касающиеся сплавов этого вида, опубликованы в обзорах [1, 2]. В основном в качестве примеров мы воспользуемся хорошо известными и широко применяемыми железоникелевыми сплавами: А-286, Incoloy 901, Inconel 718, Incoloy 706 и Inconel 903. А-286 - сплав с высоким содержанием железа, упрочняется выделениями с упорядоченной решеткой г.ц.к.; сплав 901 обогащен никелем и также упрочняется выделениями с упорядоченной решеткой г.ц.к.; сплавы 718 и 706 обогащены никелем и упрочняются выделениями с упорядоченной решеткой о.ц.т.; сплав 903 - обогащен железом, он отличается низким коэффициентом расширения и упрочняется выделениями с упорядоченной решеткой г.ц.к. В дальнейшем эти сплавы упоминаются просто под номерами как 901, 718, 796 и 903 соответственно. 6.1. Ретроспектива Пути разработки суперсплавов на железоникелевой основе можно проследить, начиная с аустенитных нержавеющих сталей (на основе железа). Сначала обнаружили, что железо-никель-хромовые сплавы, имеющие решетку г.ц.к., упрочняются в результате старения, когда содержат малые добавки Ti [<2 % (по массе)]. Прочность сплавов увеличивалась и достигала высокого уровня, сохраняясь до весьма высоких температур. Наиболее примечательными в ранний исторический период разработки следует считать сплавы Tinidur (Германия), G18B (Великобритания), 19-9DL и А-286 (США). Они отличались высоким содержанием Ре, низким содержанием Ni и относительно низкой объемной долей, упрочняющих выделений, формирующихся по реакции старения. С самого начала разработка улучшенных сплавов сдерживалась не столько ограниченным воображением металлургов, сколько узостью возможностей, присущей существовавшим в то время процессам выплавки и обработки давлением. Заметным шагом вперед стала разработка метода вакуумно-индукционной плавки, который позволил сохранять в сплаве такие высокоактивные элементы, как Ti и Al. Эволюция от ранних сплавов к современным следовала в основном по пути повышения содержания Ni, элементов, обеспечивающих твердорастворное упрочнение, а также Ti и Al, чтобы повысить объемную долю упрочняющих выделений, образующихся в результате старения; при этом содержание Ре, естественно, снижалось. Воплощением этой идеологии стал обогащенный никелем сплав Incoloy 901. Идентификация Nb в качестве легирующей добавки с мощным упрочняющим влиянием (посредством старения), привела к разработке таких современных сплавов, как 718 и Inconel 706; по механическим свойствам эти сплавы намного превзошли своих предшественников. Недавно в употребление введены такие сплавы, как 903 и Incoloy 909; они сочетают хорошие свойства при повышенных температурах с пониженным коэффициентом термического расширения (рис. 6.1). Сплавы В дальнейшем просто сплав 706 . В дальнейшем просто сплав 909 .  Рис.6.1. Температурная зависимость коэффициента ОС термического расширения сплавов А-286 (2) и Inconel 718 (2) в сравнении с таковой у сплава Incolloy 903 (3), проявляющего небольшое термическое расширение [з] О 200 Ш 600 Т, С используют в газотурбинных двигателях с повышенными требованиями по неизменности зазоров. 6.2. Сплавы и их классификация Высокотемпературные свойства сплавов на железоникелевой основе формируются в результате сочетания эффектов легирования и упрочнения; последние включают упрочнение твердорастворное, старением и зернограничное. Эти виды упрочнения характеризуются рядом особенностей, обусловленных химическим составом тех или иных сплавов: 1) железо и никель образуют аустенитную матрицу; 2) добавки, растворяющиеся в ней, обеспечивают твердорастворное упрочнение; 3) добавки, образующие выделения упорядоченных интерметаллидов, карбидов, боридов и других фаз, обеспечивают упрочнение старением; 4) добавки, воздействующие на границы зерен, упрочняют или видоизменяют их. В дальнейшем мы рассмотрим механизмы упрочнения и их связи с химическим составом сплавов. Сейчас же полезно проанализировать различные сплавы этого класса и их металлургические характеристики. Сплавы на железоникелевой основе можно классифицировать по химическому составу и механизмам упрочнения. К первой группе отнесем те сплавы, которые упрочняются выделениями упорядоченной у'-фазы (г.ц.к.). Эту группу, в свою очередь, можно подразделить на две подгруппы: сплавы, обогащенные железом, и сплавы, обогащенные никелем. К первой подгруппе относятся ранние сплавы, такие как Tini-212 dur, V-57, А-286; они содержат не. более 25-30 % (по массе) Ni и рассчитаны на легирование титаном в количестве не более 2% (по массе) для упрочнения старением. Сплавы первой подгруппы имеют механические свойства, позволяющие применять их примерно до 650 °С. Сплавы второй подгруппы отличаются более высоким содержанием Ni [>40% (по массе)], элементов, обеспечивающих твердорастворное упрочнение, и более высокой объемной долей упрочняющих выделений, образованных по реакциям старения. К этой подгруппе относятся сплавы 901 и Х-750. По уровню прочности они превосходят сплавы, богатые железом, и могут использоваться при более высоких температурах. Их продолжают применять в современных газотурбинных двигателях, поскольку свойства их привлекательны, а цена низка по сравнению с ценой сплавов на основе никеля! Сплавы второй группы- к ним относятся сплавы 716 и 706 - богаты никелем и упрочняются преимущественно выделениями у -фазы с упорядоченной о.ц.т. структурой. Недавнее открытие у -фазы и уникальных свойств, которые она придает, рассматривают как очень важный вклад в металлургию суперсплавов на железоникелевой основе. Сплав 718 стал наиболее популярным из суперсплавов, применяемых в настоящее время; в этой главе он будет рассмотрен несколько подробнее. В целом сплавы данной группы отличаются исключительно высокими свойствами от криогенных температур до 650 °С. Третья группа- сплавы системы Fe-Ni-Co, богатые Fe. Они разработаны недавно, уникальны по свойствам, упрочняются выделениями у'-фазы с решеткой г.ц.к. и сочетают высокую прочность с низким коэффициентом термического расширения. Главными представителями этой группы являются сплавы 903 и 909, низким тепловым расширением (см. рис. 6.1) они обязаны выводу из их состава таких феррито-стабилизаторов, как Сг и Мо [З]. Превосходные прочностные свойства этих сплавов сохраняются вплоть до 650 °С, однако из-за отсутствия Сг их стойкость против окисления существенно снижена. Сплавы четвертой группы (16-25-6, НВМ и сплавы серии CRMD) упрочняются главным образом за счет старения с образованием карбидных, нитридных и/или карбонитридных выделений; их используют приблизительно до 815 °С. К этой 1 ... 7 8 9 10 11 12 13 ... 19 |

|

|