|

|

|

Навигация

|

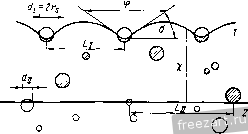

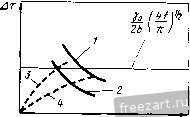

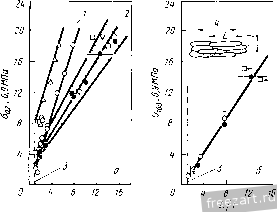

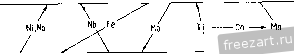

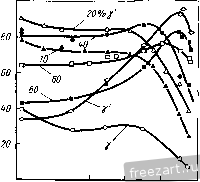

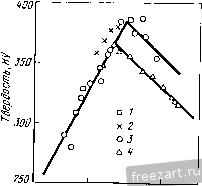

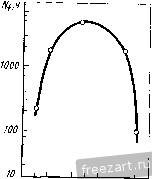

Главная » Мануалы в основном зиждется на одной и той же методологии. В обоих случаях рассчитывают силу взаимодействия движущейся дислокации с тем или иным препятствием на ее пути. Чтобы двигаться сквозь поле с распределенными в нем препятствиями, дислокация должна изогнуться на угол (р, зависящий от прочности препятствия (рис.3.5). Для слабых препятствий (р -*1г, поскольку, чтобы освободиться от препятствия, дислокации требуется очень небольшой прогиб. Для сильных препятствий ip -*0, поскольку в этом случае дислокация вынуждена практически сложиться пополам. Количество препятствий, приходящееся на единицу длины дислокации, и величина <р взаимосвязаны; если тг, это количество определяют числом пересечений со случайной линией. С уменьшением отношения (р/тс дислокация занимает более об- Рис.3.5. Взаимодействие парных дислокаций с упорядоченными частицами: 1 - первая дислокация; 2 -вторая дислокация шириую площадь и, следовательно, встречает больше препятствий. В этом случае для определения числа препятствий на единицу длины дислокации необходимо учитывать выражение, характеризующее расстояние между препятствиями, с которым связана величина приложенного напряжения т. Чаще всего используют выражение, предложенное Фриделем [8]:  (3.12) где Т - линейное натяжение (примерно равное l/З Gb для краевой и 1/2 Gb для винтовой дислокаций), L- расстояние между линиями квадратной сетки, равное l/v п , где п- количество частиц в единице площади плоскости скольжения. Обычно, упрощая расчеты, допускают, что дислокации взаимодействуют со случайным рядом препятствий одной и той же прочности. Величина L изменяется в пределах 94 L < 4/-/3/. (3.13) Верхний предел 4 3/ представляет собой расстояние между случайными частицами, расположенными вдоль прямой линии. Упрочнение за счет упорядочения. Было показано [20], что при перерезании упорядоченной частицы одной дислокацией, энергия образующейся АРВ, равная IrisjLi должна компенсироваться усилием Т/Ь, действующим на дислокацию, т.е. = i.rsVjLfb, (3.14) где удельная энергия АРВ, а г^- среднее значение радиуса частицы, перерезаемой полосой скольжения. Подставляя величину /;2/3) в уравнении (3.12), получим: L; = {ITitrySxb). (3.15) Подставляя уравнение (3.17) в уравнение (3.14), найдем напряжение, необходимое для продавливания дислокации сквозь частицу: т/ = {-iiybmrjjtry. (3.16) Следовательно, при постоянном значении / величина Т/ возрастает с увеличением г^, поскольку возрастает гибкость дислокаций при их взаимодействии с более крупными частицами. Из-за разницы в линейном натяжении напряжение, необходимое для продвигания краевой дислокации, вдвое больше, чем для продвижения винтовой дислокации. Краевая дислокация прогибается вчетверо сильнее, чем винтовая (при v= l/З) и, следовательно, встречает большее количество препятствий. Доля частиц, рассекаемых дислокационными линиями с образованием АРВ, выражается как Irjhi, где L/= /(т) представлено уравнением (3.15), так что 2г Г 4Л (3.17) Верхний предел этой доли применительно к возрастающему прогибу дислокаций устанавливается условием = Т/х^ при LLy Иными словами, в точке оровановского прогиба дислокации имеем: Г 4Л (3.18) При этой критической и более высокой доле сопротивление срезу частицы становится равным: Tj=(yo/b)(4 ir)/ (3.19) Чтобы рассекание (сдвиговая деформация) частицы продолжалась, это напряжение должно быть меньше оровановского напряжения прогиба дислокации (см. ниже). Нижний предел величины 2rjL [см. (3.17)] определяется значением для абсолютно прямолинейной дислокации и соответствует материалу с очень мелкими частицами, то rs/L=f, г,*пГ 4уо, т=/уо/Ь. (3.20) Рассмотрим теперь, каким образом парная дислокация в сверхрешетке взаимодействует с частицами. Расчеты в этом случае выполняют по принципам, выработанным Гляйтером и Хорнбогеном [21], но используют уравнения, предложенные другими авторами [20], [22]. В то время как первая дислокация просто вызывает сдвиговую деформацию частиц (см. рис.3.5), вторая дислокация увлекается вперед теми АРВ, которые остаются во всех частицах, перерезанных первой дислокацией. При условии, что обе дислокации одинаковые по форме, а расстояние х между ними достаточно мало, но больше г^, вторая дислокация может располагаться вне всех этих частиц. Такое положение возможно, когда длительность старения велика. Следовательно, в состоянии равновесия полное напряжение т^, продвигающее вперед вторую дислокацию, уравновешивается отталкивающей силой, действующей между этими двумя дислокации, т.е. х^Ъ=ОЪУ1пкх, 96 (3.21) где т^ теперь равно приложенному напряжению т {k=l-v) для краевых дислокацией и к=1 для винтовых). В связи с присутствием второй дислокации напряжение, действующее на первую дислокацию х=2х. Используя уравнение (3.18), выразим условие, необходимое, чтобы первая дислокация смогла вызвать сдвиговую деформацию частиц: Г 4А (3.22) В этом случае напряжение, необходимое для перерезания частиц, составляет лишь половину того вычисленного значения, которое требуется при перерезании частиц едиными (целыми) дислокациями [см. (3.19)]. Обычно вторая дислокация все-таки входит в контакт с АРВ и по форме оказывается практически прямолинейной. Чем большее число АРВ пересекает вторая дислокация, тем менее эффективны частицы второй фазы как препятствия. Следовательно, обращаясь к рис. 3.5 и принебрегая любой вновь образованной поверхностью раздела частица-матрица, образованной в результате сдвиговой деформации частиц, получим следующие выражения для равновесия сил: Tb+(Gb2/27rx)-(3odj/Lj)=0. для первой дислокации и xbi.jL-iGb/lnkx) = 0. (3.23) (3.24) для второй дислокации. Решая совместно уравнения (3.23) и (3.24), получим уравнение для напряжения, действующего на первую дислокацию в направлении ее движения: 2Tb+yo(djj/ACjj)=yodj/Lj. (3.25) Поскольку в процессе сдвиговой деформации частицы под действием первой дислокации вторая дислокация оказывается прямолинейной, можно заменить дробь jj/jj уравнением 4 Зак. 1091 (3.20), а дробь dj/Lj уравнением (3.17), так что 2тЬ+Уо/=(4у^/-,/1гГ)/Уо. (3.26) От этого выражения переходим к соотношению, характеризующему уровень приложенного напряжения т: (3.27) Если аппроксимировать линейное натяжение Т выражением Q,5Gb (для винтовой дислокации), уравнение (3.27) приводится к виду: rAfj2b)mjrjKGby-fl (3.28) Уравнение (3.28) несправедливо для условий, когда приближается к нулю, поскольку величина т<. не может быть отрицательной. Тем не менее, отрицательную координату -Уо 2Ь использовали в одном из вариантов расчета энергии АРВ [23]. Первый член уравнения (3.28) АкР^-Ь' аналогичен по форме и зависимости от размера частиц эффекту упрочнения за счет упорядочения кристаллической структуры, представленному ранее Гляйтером и Хорнбогеном [21]. 3/2 1/3 -1/2 -2 1/2 Тс = 0,28уо / G b Го (3.29) Выпадают из аналогии в данном случае только константы в зависимость от объемной доли частиц. Вторым членом уравнения (3.28) можно пренебречь, но только в том случае, если вторая дислокация сможет избежать встречи со всеми частицами [22]. Тогда напряжение пластического течения в терминах уравнения (3.28) станет равным половине напряжения, данного уравнением (3.16) для цельных дислокаций. Основные особенности этой модели обобщены на рис. 3.6. Модель была успешно использована при оценке поведения разнообразных суперсплавов [20-23] на основе никеля и на основе железа. Применительно к проектированию сплавов в модели сделан акцент на зависимость прочности сплавов с 98 Рис.З.б. Схематическое изображение кривых упрочнения старением, позволяющих сопоставить вклад упорядочения и вклад огибания дислокаций по Оровану при различном размере упрочняющих частиц (г - радиус частицы): 1 - выгибание единой дислокации; 2 -выгибание парных дислокаций; 3 - перерезание парными краевыми дислокациями; 4 - перерезание парными винтовыми дислокациями  малой объемной долей выделений от размера частиц и энергии АРВ. Теория Гляйтера-Хорнбогена была видоизменена и в других работах [24, 25]. Результаты оценок, выполненных с помощью видоизмененной модели, были применены целенаправленно для сплава МАР-М 200, характеризующегося высокой объемной долей выделений з^-фазы. Проведя тщательное электронно-микроскопическое исследование, нашли, что скорость пластической деформации в сплаве контролируется движением дислокаций от фазы к фазе ii. Авторы исходили не из условия равновесия сил для частичного прохождения первой дислокации сквозь частицу, как это показано на рис.3.5, а из убеждения, что первая дислокация обматывается вокруг частицы некоторой данной кривизны, пока вторая дислокация не протолкнет ее внутрь этой частицы. Условия статического равновесия для ведущей и замыкающей дислокаций дислокационной пары в сверхструктуре представляются как J {Хс-Хр)Ьл-С1хл-Т/г^-}(а=0 (3.30) для головной и (Тс-То)Ь - С/х -н T/tr = О для замыкающей дислокации. Здесь С/х - сила B3aHMHoto отталкивания между дислокациями в паре, Тр и Tq - напряжение трения, соответственно, в частице и матрице, а Т/г^ - сила линейного напряжения дислокации, соответствующая кривизне частицы. Решая совместно уравнения (3.30) и (3.31), получаем для условий статического равновесия при 22 °С: т,=зГо/2Ь-Г/ЬГо+(1/2)(То+т^,), (3.32) где tsjlb - напряжение стискивания дислокационной пары, необходимое для начала сдвиговой деформации частицы. Применительно к динамическим условиям приведенное критическое напряжение сдвига можно предвидеть, воспользовавшись зависимостью скорости пластической деформации от напряжения. Пользуясь этой зависимостью, выводят соотношение между напряжением и скоростью движения дислокаций. Получено очень похожее выражение для Тс=(Уо/2Ь)-(7/Ь/-о)+(А:/2)(То+т^,), (3.33) где к - константа, зависящая от скорости движения дислокаций в кристалле и равная 0,823 для сплава МАР-М 200 при комнатной температуре [25]. Проникновение дислокации сквозь малые частицы легче, чем сквозь большие. Это объясняется различием в силе линейного натяжения дислокации. Как бы то ни стало, основной вклад в величину т<. дает член Го/2Ь, составивший 80% для сплава МАР-М 200 при комнатной температуре. Однако в одной из работ [26] был сделан вывод, что при высоких температурах и скоростях деформации, когда напряжение пластического течения у'-фазы достигает достаточно высоких пиковых значений, и это напряжение, и энергия АРВ становятся главными компонентами величины. Предполагают, что, следуя моделям для сплавов с низкой объемной долей упрочняющей фазы, прочность увеличивается, благодаря присутствию частиц большого радиуса, однако сам по себе этот эффект будет мал, поскольку член Т/Ьго в уравнениях (3.32) и (З.ЗЗ) не дает основного вклада в уровень напряжения пластического течения. В самом общем случае величину Уо следует заменить на Г, энергию дефектов, образующихся в результате сдвиговой деформации частиц, ибо сдвиговая деформация может порождать не только дефекты типа АРВ. Например, в сплаве МАР-М 200 при 760 °С сдвиговая деформация частиц происходит с образованием дефектных пар, в которых один из дефектов представляет собой дефект упаковки вычитания, а другой -внедрения [26]. Применительно к данной модели влияние кристаллографической ориентации на напряжение пластичес-100 Таблица 3.2. Энергии антифаэных границ у сплавов со струггуро! у+у' Состав сплава, % (ат.) Энергия АРВ , 10-7 Дж/см2 Характеристики частиц Источник без поп- с поправ-равки кой 2 Ni-(12,7-14)A1 153 Ni-18,5C/--7,5Al 104 Ni-18,8Cr-6,2Al 90 Fe-Cr-Ni-Al-Ti (Ti/Al=l) 240 (Ti/Al=.8) 300 Ni-19Cr-14Co- 170 -7Mo-2Ti-263Al 220 Ni-33Fe-16,7Cr--3,2Mo-l,6Al-l,l 270 Ni, % (no массе) 2,1-4,5, 18,0 5,0 0,05-0,14 0,194 0,054 15 15 29 29 30 30 [22] , [22], [27] *3ависит от / и Гц. С поправкой на трение в решетке выделений. кого течения воспринимается как изменение в характере порождаемых дефектов, связанное с изменением механизмов скольжения. Отмечено [З], что исходя из критических температур упорядочения фаз NijX, титан, ниобий и тантал не должны существенно увеличить энергию АРВ. Однако титан и, возможно, тантал, могли бы увеличивать энергию дефектов другого типа. В результате анализа серии данных с целью расчета энергии АРВ в зависимости от содержания легирующего элемента было установлено [22], что энергию этих дефектов можно изменять в достаточно широких пределах (табл.3.2, ее анализ приводится ниже при обсуждении принципов проектирования сплавов). Упрочнение за счет размерного несоответствия. Сделанные ранее [l] попытки объяснить зависимость приведенного критического напряжения сдвига от размеров частиц влиянием на него когерентных напряжений оказались неудачными. Согласно модели Герольда и Хаберкорна [31] главная роль принадлежит взаимному влиянию дислокаций и деформации, а перерезание частиц - следствие этого влияния. Расчеты в общем виде > Применительно к ныделеиням, образующимся в результате старения, перерезание частицы, согласно модели Мотта и Набарро [уравнение (3.1)] должно происходить, когда устанавливается критическое расстояние между частицами L=b/4cf, соответствующее максимальному уровню прочности. аналогичны фляйшеровским [4, 6] для твердорастворного упрочнения и предназначены для использования в том случае, когда размерное несоответствие е между когерентными сферическими частицами и матрицей составляет примерно 0,01: Увеличение напряжения пластического течения в результате взаимодействия цельных дислокаций с деформационными полями характеризуется выражением: Lr=K/bL , (3.34) где К - максимальная сила отталкивания между деформационным полем единичной частицы и движущейся дислокацией, а L - среднее расстояние между центрами приложения этой силы. Уравнение (3.34) - это аналог уравнения (3.6), характеризующего твердые растворы. Как и раньше, проблема в том, чтобы найти подходящие выражения для К и L . Установлено, что К должно быть равно или меньше величины Т, линейного натяжения краевой дислокации. Для определения L вместо формулы Фриделя [см. уравнение (3.12)] авторы воспользовались выражением [4], отражающим связь между взаимным удалением препятствия и углом выгибания дислокации e=0,5(ir-) (см. рис.3.5): L =r irV(e/)/; 9ir l6<e<3/2. (3.35) Угол прогиба дислокации под действием силы К к моменту, когда она обходит частицу, дается выражением: 2Sine A:/2T. Максимальное значение К рассчитывают как K=4G \c\br. 102 (3.36) (3.37) При углах прогиба <0,5625ir/ дислокацию следует рассматривать как жесткую линию, а при углах прогиба ~1,5 дислокация полностью гибкая, и для вычисления L следует пользоваться другим выражением. Комбинируя уравнения (3.34) и (3.36), получаем величину приведенного критического напряжения сдвига: Lr=AG4rJ/by\ 9ir l6<31 е r,b<\/2. (3.38) где А=Ъ для краевых и А=\ для винтовых дислокаций. Согласно этому уравнению напряжение пластического течения должно возрастать немного быстрее величины е, поскольку возрастание размерного несоответствия вызывает больший прогиб дислокации и заставляет дислокацию взаимодействовать с возросшим количеством зон, противодействующих ее движению. Результаты опытов со сплавами Си-Со и А1-Zn послужили основанием для вывода, что приведенное критическое напряжение сдвига определяется свойствами краевых дислокаций. Согласно другому выводу дислокации перерезают частицы вторичных выделений малого размера {rJb<2Qi), где Го Ь/з|е|), в то время как частицы большего размера они обойдут по механизму Орована. Влияние полей когерентных искажений на величину приведенного критического напряжения сдвига в двухфазном сплаве рассмотрено также Гляйтером [32]. Следуя изложенным выше этапам и делая различные допущения относительно гибкости дислокаций и процедуры усреднения характеристик расположения препятствий, он получил для гибких краевых дислокаций следующее соотношение: Lr=n,eP4rJby\ (3.39) Главное различие между уравнениями (3.38) и (3.39) заключается в выражении зависимости между величиной Ат и объемной долей выделений. Однако для сплавов А1-Zn[33] лучшее согласие расчета и опыта получили с помощью уравнения (3.38). Ниже рассмотрим данные по нескольким спла- вам системы Ni-А1, для которых также получено согласие с уравнением (3.38) [ЗО]. Нембах и Найте [34] произвели углубленнный пересмотр экспериментальных доказательств, опирающихся на зависимость прочности суперсплавов от несоответствия кристали-ческих решеток. Они пришли к выводу об отсутствии убедительного экспериментального доказательства влияния размерного несоответствия на сопротивление пластическому течению у недостаренных сплавов, упрочняемых выделениями у'-фазы. Нашли также [34], что размерное несоответствие кристаллических решеток в некоторых промышленных сплавах не дает существенного вклада в уровень прочности. Модели обходного движения дислокаций Огибание по Оровану. Все рассмотренные ранее модели перерезания частиц движущейся дислокацией признают, что после роста частиц до размера, превышающего критический, дислокации могут обходить их путем огибания, переползания или посредством других механизмов. Обычно считают, что применительно к аустенитным суперсплавам наилучшие результаты дает применение модели по Оровану [35]. Прирост сопротивления пластическому течению в результате выгибания дислокации задается величина радиуса кривизны р, до которого гибкую дислокацию можно прогнуть под действием приложенного напряжения т: тЬ=Т/р, (3.40) Минимальное значение (3 равняется половине расстояния L между соседними частицами и соответствует условию e=0,5ir (см. рис, 3.5). Приблизительно линейное натяжение T=0,5G, однако более точным является выражение: T=(GbV4ir)v)ln(L/2b), (3.41) где y=0,5[l+l/(l-и)], а L - расстояние между ближайшими краями соседних частиц, равное [п У^-2]г^, что приво- дит к выражению для прироста сопротивления пластическому течению Ат в виде: AT=(Gb/2irL)vln(L/2b). (3.42) Влияние роста объемной доли / частиц данного размера выражается в уменьшении L, заведомо приводящем к увеличению прочности. Еще большее упрочнение должно наступать по мере роста размера частиц: если на пути движения дислокации появлялись бы частицы большего диаметра, этот эффект усилился бы и в результате возникновения когерентных искажений. Влияние границ зерен В случае испытания металлов и сплавов при температурах ниже 0,5ТплИХ прочность можно увеличивать, повышая сопротивление границ зерен движению дислокаций. Зависимость Холла - Петча (3.43) где - предел текучести; 0 - напряжение трения в решетке; d - диаметр зерна и ку - характеристика сопротивления, оказываемого границами зерен, демонстрирует, что значительное упрочнение можно получить у мелкозернистых сплавов, обладающих высоким значением. К факторам, способствующим увеличению ку, относятся твердорастворное упрочнение и затрудненное поперечное скольжение. Следовательно, можно ожидать, что растворение элементов типа кобальта, понижающего энергию дефектов упаковки никеля, приведет к увеличению вклада границ зерен в уровень предела текучести или сопротивления пластическому течению, У сплавов на основе Со наличие мощных дефектов упаковки снижает эффективную длину скольжения d в уравнении (3,43), так что прочность может резко возрастать. 3.3. Дисперсноупрочняемые сплавы В зависимости от условий старения и типа участвующих в нем кристаллических структур, образующиеся выделения могут быть либо когерентны, либо некогерентны матрице. Дис-персоиды же, такие как оксиды, всегда некогерентны. Поэтому применительно к упрочнению оксидными частицами можно ориентироваться только на механизм Орована. Фирма INCO производит суперсплавы с применением механического легирования. При этом в одном и том же сплаве могут присутствовать и преципитаты^, и дисперсоиды, а упрочнение от разных механизмов может быть аддитивным при условии, что в процессе обработки формируется, а в эксплуатации сохраняется микроструктура в виде грубых вытянутых зерен. Частицы ThOj и Y2O3 в материале TD-Ni и других материалах, изготавливаемых с применением механического легирования, мелкодисперсны (100 - 500 1) и равномерно распределены (расстояние между частицами 500 - 3000 Я). Упрочнение, вызываемое этими частицами, следует приплюсовать к упрочнению за счет границ зерен и субзерен, а также к твердо-растворному упрочнению. Важно учитывать и показатель вы-тянутости зерен ПВЗ, т.е. отношение длины L к ширине зерна /. При высоких температурах соблюдается линейная зависимость прочности от величины ПВЗ (рис. 3.7,а [37]): 0=0Лк(Ь/1-1), (3.44) где ffg - прочность материала с равноосными зернами (ПВЗ-1), а А: - коэффициент при ПВЗ. С величиной ПВЗ хорошо коррелируют характеристики ползучести и длительной прочности (рис. 3.7,6 и 3.7,в). Последующими работами Упрочняемые дисперсоидами - дисперсными частицами, искусственно введенными ( замешанными ) в сплав при его получении или образовавшимися в результате реакций, отличных от старения (например, при впутреннем окислении). Прим. перее. Выделения вторичных фаз, образующиеся при распаде твердых растворов по реакции старения. Пока этот англиканизм применяется преимущественно в устной русской речи и считается техническим жаргоном. Однако он предельно лаконичен, понятен специалистам, удобен в общении. Поэтому переводчик считает уместным его использовать при переводе. Прим. перее.

Рис.3.7. Влияние показателя вытянутости зерен ПВЗ = L/1 на свойства сплавов, упрочняемых дисперсными оксидными частицами: а - испытания на активное растяжение; б - испытания на длительную прочность; в - испытания на ползучесть (стадия установившейся ползучести) [38]: 1 - торийсодержащие сплавы; 2 - Ni - 2 ThOj; 3 - равноосные зерна; 4 - ось приложения нагрузки; 5 - Ni - 2 ThO; б - Ni - 20Cr - 2 ThOj; 7 - Ni - Cr -W - Th02; 8 - дисперсноупрочняемые суперсплавы подтверждена важная роль ПВЗ в упрочнении таких механически легированных материалов, как МА-753 и МА-6000 [40]. Считают [37], что в структурах с вытянутыми зернами вклад этой вытянутости в общий эффект упрочнения превосходит все другие эффекты упрочнения, вносимые собственно границами зерен. Наиболее прямым и эффективным способом получения структуры с грубыми вытянутыми зернами является прессование (выдавливание). Оно обеспечивает и консолидацию порошка, и создание адекватной структуры для последующей вторичной рекристаллизации. 3.4. Критическая оценка моделей Анализ модели упрочнения, присущего старению сплавов с малой объемной долей частиц 2-фазы в у-матрице не может быть непосредственно использован для оценки поведения многих современных промышленных суперсплавов на никелевой основе, поскольку в последних объемная доля у'-фазы нам- ного выше. К тому же в таких суперсплавах упрочняющие частицы крупнее. У монокристаллических сплавов с высокой объемной долей преципитата механическое поведение зависит от ориентации и скорости деформации [41], что еще более усложняет оценку этого поведения. Каждая из рассмотренных выше моделей страдает ограничениями. В этой связи весьма немаловажен тот факт, что микроструктура суперсплавов на никелевой основе слишком сложна, чтобы во всем диапазоне напряжений и рабочих температур в ней действовал лишь один единственный механизм деформации. Мы будем различать сплавы, у которых несоответствие решеток фаз у и у' мало или отсутствует (системы типа Ni-Сг-А1 (рис. 3.8), от сплавов, у которых оно велико (системы типа Ni-Сг-А1). Сплавы без размерного несоответствия. Справедливость основных компонентов модели Брауна - Хэма, характеризующей взаимодействие между парными дислокациями и упорядоченной решеткой частиц, уже подтверждена экспериментами на сплаве Nimomic РЕ 16 [43] с применением высоковольтного электронного микроскопа. Показано, в частности, что головная дислокация сильно выпучивается между частицами у', в то время как ведомая остается практически прямолинейной. Расстояние между соседними частицами вдоль головной дислокации находится в разумном согласии с уравнением (3.12). Можно полагать, что при небольшом размерном несоответствии или его отсутствии объемная доля / частиц представляет собой наиболее важную из числа переменных, определяющих сопротивление пластическому течению и ползучести. Она варьирует в сплавах, склонных к упрочнению выделениями у'-фазы, от 0,2 у сплава Nimonic 80А до 0,6 у сплавов MAR-M 200 и 713С. Самые современные сплавы содержат до 70% у'-фазы. Сопротивление пластическому течению у двойных сплавов Ni-А1, состаренных на максимальную твердость [15], и тройных Ni-Cr-Al с объемной долей у'-фазы от 0,4. до 0,6 явно нечувствительно к температуре (рис. 3.9). Предел текучести сплава MAR-M 200 практически не изменяется в интервале температур от комнатной до Правда, ряд сплавов с низкой объемной долей У' -фазы вроде Nimonic 80 А и А-286 все еще активно используют, и к таким сплавам упомянутая модель применима. 108  CiinaSbi с высокими когерентными искажениями ад(преципитат} > ад (матрица] (Ni-Cr-Al-Ti) (W-Cr-Fe-Mo-Al-Ti-Nb) СппаВ K-l.W (Ni-Cr-Co-Al-Ti) Спла9 718 Nimonic 80A Nimonic 90  Размерное несоотввИк \ствие не проявляегсщ\ (Fe-Ni-Cr-Mo-Al-Ti Сплав 901 РЕ16 (Nl-Cr-Mo-Al-Ti) t1-252 Сплав 71JC (Ni-Cr-M) (Ni-Cr-Co-Mo-Al-Ti) Nimonic 105 Nimonic 115 Udimef 700 MAR-M 200 IN-100 Сплавы с низкими когерентными искажениями ад{преи,ипитат] а^!матраца!  Рис.3.8. Классификация никелевых сплавов по степени размерного несоответствия [42] 6q2, 6,9 МПа  Рис.3.9. Температурна зависимость сопротивления пластическому течению суперсплавов системы Ni-Сг-А1 с разной объемной долей У -фазы [44] О 200 Ш 600 800 Т,°С 1SQ°Q. [24]. Причина в том, что пластическое течение в данном случае контролируется механизмом перерезания упрочняющих частиц. При обобщении данных о влиянии объемной доли у'-фазы на сопротивление пластическому течению у сплавов системы Ni-Cr-Al отмечено [44], что при 900 °С и выше сплавы состояли из прочных частиц у'-фазы диаметром ~0,5 мкм, распределенных в мягкой у-матрице. Следовательно сопротивление пластическому течению зависело от величины /. Наиболее прочный сплав при Т>760 °С содержал 100% у'-фазы (см. рис. 3.9). Сплавы с высоким значением / деформируются путем сдвига в частицах, а сплавы с низким / - путем выпучивания неспаренных (ведущих) дислокаций в г.ц.к. решетке матрицы. При Т 500°С прочность частиц у'-фазы диаметром 0,5 мкм была ниже прочности у-матрицы, которая к тому же содержала сверхтонкие [го=38Х(10 ° 38м) выделения у', образовавшиеся в процессе охлаждения от температур старения (950-900 °С). В этих условиях сопротивление пластическому течению зависело от величены / более сложным образом и имело максимум при /=0,25 . Деформация происходила с образованием сильно волнистых линий следов скольжения, а полосы скольжения по мере роста / или температуры становились все более рыхлыми . В промышленных сплавах, например Nimonic 115, MAR-M200 и Udimet 700, также обна- По сообщению других авторов [45] предел текучести монокристаллов системы Ni-А1 увеличивается почти линейно с ростом / до 0,6. ружены сверхтонкие выделения вторичной фазы. Сплавы с высокой объемной долей у'-фазы ведут себя подобно чистой у-фазе в том смысле, что сопротивление пластическому течению возрастает с температурой. Если объемная доля йервичных грубых выделений у' в у-матрице ~50 %, уровень прочностных характеристик средний. Сплав проявляет умеренное сопротивление течению при низкой температуре, его пологий максимум вблизи 700 °С и снижение при более высоких температурах, чем у сплавов с линейной зависимостью между сопротивлением течению и объемной долей второй фазы (см. рис. 3.9). Заметим, что промежуточное значение объемной доли выделений - 20 % - соответствует наивысшей прочности при 21 °С. Подавляющий вклад в низкотемпературное значение предела текучести дают сверхтонкие выделения у'-фазы (диаметром 5,0 - 100 нм). Признавая, что в сплавах с низким размерным несоответствием могут действовать по крайней мере два механизма упрочнения, мы все-таки перейдем к более подробному рассмотрению моделей, каждая из которых базируется на одном механизме. Первоначально предполагали [24], что у сплавов со структурой у-у' снижение сопротивления пластическому течению выше 760 °С вызвано снижением энергии АРВ в результате р?1зупорядочения. Показано, однако, что соединение NijAl не разупорядочивается по крайней мере до 1100 °С [44], а может быть и вплоть до плавления [47]. Есть и другое предположение [26], согласно которому разупорядо-чение происходит при высокой температуре локально поблизости от дислокационных пар сверхрешетки. Подтверждением могут быть данные электронной микроскопии об увеличении расстояния между дислокационными парами. Коль скоро спад высокотемпературного сопротивления пластическому течению можно объяснить локальным разупорядочением, следует учесть и следующий фактор: при кубическом скольжении энергия дефекта упаковки, образованного АРВ, должна быть ниже, чем при октаэдрическом скольжении. Следовательно, в октаэдрической температурной области, где кубическое скольжение преобладает, величины сопротивления пластическому течению частиц и матрицы могут контролировать прочность сплава [см. уравнение (30)]. Все теории, описывающие упрочнение сплавов с малой объемной долей упрочняющей у'-фазы как результат упорядочения решетки, предсказывают, что при неизменной 9бъемной доле частиц увеличение их размера г должно приводить к росту сопротивления пластическому течению. Это подтвердилось у сплавов Ni, содержащих 12,7 %(ат.) А1 [4]. Однако сведения о влиянии размера частиц, полученные в других работах, оказались противоречивыми. Нашли [49], что у сплава 18Сг-6,5А1-3,3Nb укрупнение частиц у'-фазы от 0,05 до 0,5 мкм в результате изменений длительности старения снижало сопротивление течению при комнатной температуре на 13%. В другом случае [50] твердость сплавов Ni-Сг-Ti с укрупнением частиц сначала увеличивалась, а затем уменьшалась (рис. 3.10). Дислокации перерезают частицы, пока они мелки. С ростом размера частиц механизм перерезания сменяется механизмом обходного движения дислокаций. В результате приходим к выводу, что пока частицы перерезаются, сопротивление течению возрастает с увеличением их размера. У сплавов системы Ni-Сг-А1-Ti, содержащих 10 - 20% у'-фазы, минимальному размеру частиц этой фазы соответствовало оптимальное сопротивление ползучести при 700 °С. При этом долговечность в условиях ползучести   10 т\ 0,01 0,0060,002 0 0,002 0,006 0,01 Средний диаметр частиц, А(0,1мм)нн Ла;[а^,-а^),кХ Рис.3.10. Влияние размера частиц на твердость сплавов системы Ni-Cr-Al-Ti [50] после старения при разных температурах, °С: / - 650; 2 - 700; 5 - 750; 4-800 Рис.3.11. Влияние размерного несоответствия решеток на долговечность в условиях ползучести ((Г = 145,644 МПа; Г = 700 ос) сплавов системы Ni-Cr-Al [53] В большей мере зависела от размера частиц, нежели от их объемной доли. (Обсуждение связи между размером частиц у'-фазы и сопротивлением ползучести монокристаллов приведено в гл. 7). Малому размеру частиц соответствует малое растояние между ними, составляющее при оптимальном сопротивлении ползучести примерно 0,05 мкм. Поэтому у низколегированных сплавов трудно получить такие размеры и взаимное удаление упрочняющих частиц, при которых сплав будет хорошо сопротивляться активному растяжению и ползучести. Теории Гляйтера-Хорнбогена-Хэма применимы непосредственно только к сплавам с малой объемной долей упрочняющей фазы, однако они позволяют в явном виде включать в формулу сопротивления пластическому течению величины /, и Уо. Эти теории дают возможность объяснить обнаруженный многими исследователями переход от перерезания упрочняющих частиц к выгибанию дислокаций между ними, а также зависимость сопротивления пластическому течению от размера частиц и энергии АФГ. Модель Копли-Кира применима только к сплавам с высокой объемной долей упрочняющих частиц и апробирована количественно только на сплаве MAR-M200. Однако у монокристаллов кубической ориентации с высокой объемной долей у'-фазы замечена обратная зависимость между размером упрочняющих частиц и пределом текучести, и эта зависимость предсказана Копли и Киром (см. гл. 7). Неуверенность при использовании всех теорий, объясняющих упрочнение упорядочением решетки, связана с отсутствием путей для непосредственного определения энергии АФГ и с тем, что трудно измерить точно величины /, и у„, столь важные в случае применения этих теорий. Сплавы, проявляющие эффект размерного несоответствия. Было высказано предположение, что между отношением концентраций Ti и А1, с одной стороны, и прочностью или сопротивлением ползучести, с другой, имеется некоторая связь. Однако относительно происхождения явлений, свидетельствующих о подобной связи, существуют значительные разногласия. Полагают [27, 29], что рост отношения концентраций титана к алюминию влияет на прочность через увеличение энергии АФГ от ~0,15 до 0,24Дж/см при Ti/Al=l и 0,ЗДж/см при Ti/Al=8 (табл.3.2). Представляется, следовательно, что разница в параметре решеток у- и у'-фаз, связанная с введением Ti и достигающая 0,5%, не 1 2 3 4 5 6 7 8 ... 19 |

||||||||||||||||||||||||||||||||||||

|

|