|

|

|

Навигация

|

Главная » Мануалы 8. Управлять формированием зернограничных выделений карбидов и у' -фазы, чтобы повысить длительную прочность. 9. Управлять отношением толщины детали к размеру зерен. Признательность Авторы в долгу у Р.Ф.Деккера {Raimond Р. Decker), предоставившего информацию в рамках гл. 2 книги, а также К.Г.Лунда {.Carl Н. Lund) за раздел о роли гафния. Глава 5. СПЛАВЫ НА ОСНОВЕ КОБАЛЬТА А.Л.Белтран (Adrian L.Beltran, General Electric Company, Schenectady, New York) Своим происхождением химический состав кобальтовых суперсплавов обязан началу XX в., в это время были выданы патенты, покрывающие системы Со-Сг и Со-Сг-W. Впоследствии сплавы типа Стеллит от Хайнса (Е. Haynes) превратились в важные промышленные материалы для производства ножевых изделий, токарного инструмента и износостойких накладок [1]. В 30-х гг. для зубного протезирования был разработан литейный Со-Сг-Мо сплав Vitallium, а его производный сплав HS-21 в период 40-х гг. стал важным материалом турбонагнетателей и газовых турбин. Аналогичным образом в этот период времени для изготовления рабочих и направляющих лопаток применяли деформируемый Со-Ni-Сг сплав S-816. Примерно в 1943 г. Тилеманом {R.H. Tielemann) был введен в употребление еще .один ключевой материал - литейный Co-Ni-Cr-W сплав Х-40. Его активно использовали в качестве модельного при разработке новых поколений кобальтовых суперсплавов и до сих пор применяют для изготовления направляющих лопаток газовых турбин. Однако в период 1950-1970 гг. были разд)аботаны никелевые сплавы вакуумной вьшлавки, упрочняемые выделениями у -фазы; они имели громадное превосходство по работоспособности над кобальтовыми сплавами, лишенными подобного упрочняющего механизма. В результате в газотурбинном производстве кобальтовые сплавы были оттеснены на второе место, и это положение мало изменилось за прошедшие два десятилетия. На рынке эта ситуация оказалась относительно стабильной несмотря на циклическое колебание цен и проблемы доступности, затруднявшие обращение к Со и возникавшие из-за того, что его распространенность ограничивалась центральной частью африканского континента. Литейные и деформируемые кобальтовые сплавы продолжают использовать по следующим главным - причинам: 1. Кобальтовые сплавы характеризуются более высокими температурами плавления и, соответственно, более пологими кривыми длительной прочности; это обеспечивает им работоспособность по напряжению вплоть до температур, более высоких, чем у сплавов на основе Ni и Fe. 2. Вследствие более высокого содержания Сг кобальтовые сплавы превосходят другие суперсплавы по стойкости против горячей коррозии в загрязненных газовых средах ГТД. 3. Обычно кобальтовые сплавы превосходят никелевые по сопротивлению термической усталости и по свариваемости. В данной главе будет дан обзор кобальтовых сплавов с точки зрения физического металловедевня, с тем чтобы проследить корреляцию соотношений между 174 химическим составом сплавов, формирующимися кристаллографическими фазами, микроструктурой, физико-механическими свойствами. Прошедшее десятилетие явилось периодом значительного прогресса металлургических процессов обработки суперсплавов в области направленной кристаллизации, поропхковой металлургии, дисперсного упрочнения, и кобальтовые сплавы занимали в этом прогрессе свое достойное место. Для полноты картины будут приведены некоторые примеры совершенствования кобальтового сплава благодаря упомянутому прогрессу в технологии обработки. 5.1. Химический состав Химический состав кобальтовых сплавов подобен таковому главного семейства нержавеющих сталей, а роль легирующих элементов, присутствующих в наибольшей и наименьшей концентрациях, по существу, идентична для всех сплавов этой аустенитной системы. Ключевым элементом является Сг, его вводят в количестве 20-30% (по массе), чтобы сообщить сплаву необходимое сопротивление окислению и горячей коррозии, а также некоторую степень твердорастворного упрочнения. Если стремятся обеспечить упрочнение карбидными выделениями, образующимися по реакции старения, Сг также играет ведущую роль, участвуя в образовании целой серии карбидов с различным соотношением Сг/С. Поскольку в двойной системе Со-Сг примерно при 58% (ат.) Сг образуется стабильная С-фаза, высокого содержания Сг необходимо избегать. Понятно, что углерод играет определяющую роль в литейных сплавах, разработанных в расчете на самую высокую длительною прочность, поскольку карбидное упрочнение -основной механизм, реализуемый в Со сплавах при обработке старением. Известно, что с изменением содержания углерода в диапазоне 0,3-0,6% (по массе) происходит нелинейный рост прочности, поэтому для поддержания характеристик прочности при растяжении, длительной прочности и пластичности управление действием углерода имеет критическое значение. В отличие от прочности пластичность снижается с ростом содержания углерода в этом диапазоне. Еще важнее то, что пластичность может заметно снизиться в результате образования вторичных карбидных выделений во время эксплуатации при 650 - ~927°С. В простых деформируемых сплавах [содержание С <0,15% (по массе)] важным вкладом углерода является также сдерживание роста зерен при опера- циях передела, термической обработки и в процессе эксплуатации. Тугоплавкие элементы Мо и W используют главным образом для твердорастворного упрочнения деформируемых и литейных Со сплавов, тогда как элементы с меньшей растворимостью. Та, Nb, Zr и Hf, обычно эффективнее в качестве карбидооб-разователей. Типичное содержание W составляет 11 % (по массе) в литейных сплавах (W1-52) и 15% (по массе) в деформируемых сплавах (L-605). Но с разработкой сплавов семейства Co-25W-lZr-lTi-0,5C для низковакуумного применения в условиях космоса [2] подходы несколько изменились. Сг исключили за ненадобностью противоокислительных качеств и в связи с высокой летучестью при высоких температурах. В жаропрочных листовых сплавах ММ-918 и S-57 вместо W успешно использовали Та, при этом произошло и некоторое повышение стойкости против окисления. В то время, как большинство современных кобальтовых сплавов в качестве основного элемента для твердорастворного упрочнения содержат W, в наклепываемые сплавы Multiphase с этой целью вводят исключительно добавки Мо в количестве до 10% (по массе) [З]. Ниже этот подход будет рассмотрен более широко. Было показано [4], что у литейных сплавов, таких как FSX-414 и ММ-509, замена W на эквивалентные по атомной концентрации добавки Мо повышает характеристики пластичности при кратковременном растяжении и испытании на длительную прочность (то и другое при повышенных температурах) без уменьшения прочности. Кроме того, происходит снижение цены и плотности (при небольшом изменении коэффициента термического расширения и микроструктуры). Правда, добавки Мо вызывают легкое снижение температур ликвидус и солидус с расширением полного интервала кристаллизации, что приводит к некоторому изменению в морфологии карбидных выделений и образованию дополнительного количества эвтектического карбида. Тугоплавкий элемент Re успешно использовали для твердорастворного упрочнения никелевых сплавов, однако в. отношении кобальтовых сплавов эта способность Re не была изучена достаточно полно. Подобно вольфраму. Re активно растворяется в матрице, повышая температуры ликвидус и 1 Торговая марка сплава. 176 солидус. Добавка 2 % Re и 3 % Сг к сплавам системы Co-25W приводила к дополнительному росту прочности, однако считают, что из-за цены такое легирование недопустимо. Чтобы повысить стабильность высокотемпературной аустенитной структуры (г.ц.к.) кобальтовой матрицы и подавить ее превращение в структуру г.п. при низких температурах, используют добавку 20% (по массе) Ni или Ре. Присутствие этих элементов в деформируемых сплавах снижает сопротивление деформированию и повышает обрабатываемость сплавов. В литейных сплавах эти добавки обычно ограничивают 10 % (по массе), поскольку в более высоких количествах они вызывают снижение длительной прочности. Роль основных легирующих элементов в современных деформируемых и литейных кобальтовых сплавах раскрыта в табл. 5.1. Из них только W вызывает желаемый рост температуры плавления (табл. 5.2). Критически важно не превысить предела растворимости тугоплавких элементов, иначе легко образуются выделения вредных интерметаллидов вроде G- или Лавес фаз, чреватые катастрофическими последствиями (см. гл. 9). Фазовые диаграммы тройных систем Co-Ni-Cr Таблица 5.1. Действже легжрующнж элементов в кобальтовыж суперсплаваж Элемент Основное действие Проблема Примеры сплавов Х-40 ММ-509 L-605 HS-188

Если введен в чрезмерном количестве. Таблица 5.2. Влвяиве 1% (по массе) легврующвх элементов и а температуру плавлен вя Со [1]

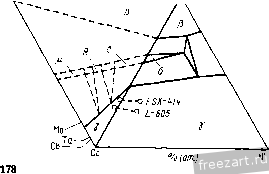

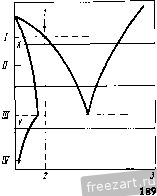

и Co-Cr-W (рис. 5.1) иллюстрируют относительную растворимость этих ключевых легирующих элементов. Подавл5иощее больщинство кобальтовых сплавов, производимых промышленностью, выплавляют на воздухе или в атмосфере Аг, поскольку они лишены таких химически активных элементов, как А1 и Ti (присутствие последних требует применения более дорогих и многоаспектных технологий вакуумной выплавки). Для улучшения литейных свойств (жид-котекучести), раскисления расплава и десульфурации применяют добавки Si и Mg. Вакуумная выплавка требуется для управления относительно низким содержанием легирующих элементов (Zr, Hf, Та), активно участвующих в реакциях образования монокарбидов в сплавах типа ММ-509. Улучшение механических свойств (при испытаниях на растяжение) и длительной прочности у более простых сплавов (X-40) также можно обеспечить вакуумной выплавкой, поскольку она приводит к очистке (хоть и неполной) от примесей внедрения. Сплавы, выплавленные на воздухе, обычно содержат, % Wr---АСг Рис. 5.1. Схема тройных фазовых диаграмм Со-Ni-Cr и Co-Cr-W для 1200 ОС [5]  (ат.), 0,04 и 0,07 N, тогда как в сплавах вакуумной вьшлавки содержание этих элементов не превышает 0,01 % (ат.). Позднее было проведено сравнительное исследование [6] сплавов, приготовленных с помощью ЭШП и ВДП. Оказалось, что характеристики длительной прочности (особенно при высоких напряжениях) сплавов ММ-302, ММ-509 и Х-45 несколько лучше после ЭШП. Значительных изменений в микроструктуре сплавов или в характеристиках неметаллических включений не обнаружили, хотя химический анализ указывал на небольшое снижение концентраций S и Р после ЭШП. К деформируемым и к литейным сплавам был добавлен А1; примером служит листовой сплав S-57 и литейный сплав AR-213. Добавка 5 % (по массе) А1 оказывает очень благоприятное действие на сопротивление окислению и горячей коррозии; ниже этот эфект будет также рассмотрен на примере Со-Сг-Al-Y покрытия в промышленном использовании (см. гл. 13). Эти сплавы упрочняются равномерно распределенным некогерентным преципитатом CoAl, который обеспечивает сплаву свойства, подобные таковым у сплавов с карбидным упрочнением. Выше приблизительно 760 °С влияние этого преципитата постепенно нивелируется (свойства снижаются до обычного среднего уровня), однако у сплавов AR-215 и S-57 добавки тугоплавких элементов W и Та стабилизируют выделения CoAl до более высоких служебных температур. В сплавах СМ-7 и Jetalloy 1650 использовали добавки Ti для создания равномерно распределенного когерентного преципитата упорядоченной фазы (г.ц.к.) (Со, К\)Т\ по аналогии с фазой у' в никелевых сплавах. Высокий уровень прочности при растяжении сохраняется до температур устойчивости этой фазы, т.е. до ~704 °С. Однако добавки 5 % (по массе) Ti приводят к фазовой нестабильности и образованию фаз Лавеса (г.п.) COjTi и CoTi. Введение азота в состав некоторых литейных сплавов открытой вьшлавки (как преднамеренное, так и неизбежное) также, подобно углероду, оказывает положительное, хотя и не очень мощное, упрочняющее влияние посредством образования нитридов или карбонитридов. Эти соединения обычно менее устойчивы, чем карбиды, и в процессе эксплуатации вступают в реакции, ведущие к их вырождению и распаду. Бор вводят в литейные сплавы, чтобы повысить длительную прочность и пластичность; однако подлинная роль бора в микроструктуре обычно заслонена карбидными выделениями. В никелевых сплавах В выделяется на границах зерен в виде борида, богатого молибденом; в кобальтовых сплавах подобный борид не обнаружен. Обычно В добавляют в количестве 0,015% (по массе), однако в некоторых случаях для повышения прочности его вводили и до 0,1 % (по массе). Значительного улучшения стойкости кобальтовых сплавов против окисления достигли в последние 20 лет путем введения добавок редкоземельных элементов, Y и La, в такие сплавы, как литейный FSX-418 (Y) и деформируемый HS-188 (La). Удивительно, что всего лишь 0,08-0,15% (по массе) добавки повышало прочность связи окалины с основой и снижало скорость окисления, особенно в условиях термоцикли-рования; наиболее эффективными эти добавки оказались в стабилизации соединения СГ2О3 и сведении к минимуму образования шпинели С0СГ2О4 и соединения СоО (см. гл. 11). 5.2. Фазовый состав сплавов Подобно своим аналогам на Ni и Fe основах, жаропрочные кобальтовые сплавы представляют собой сложный химический и кристаллографический комплекс. Он состоит из аустенитной матрицы и разнообразных фазовых выделений, таких как карбидные и интерметаллидные соединения, относящиеся к геометрически плотноупакованным (г.п.у.) и топологически плотноупакованным (т.п.у.) структурам (электронного или размерного типа). Вообще говоря, при температуре эксплуатации суперсплавы не являются подлинно равновесной системой, поскольку претерпевают воздействие динамической среды в виде напряжений, температуры, времени и окружающей поверхность сплава атмосферы. Диффузионный обмен элементами между фазами, вдоль границ зерен, между поверхностью и внутренними объемами сплава создает благоприятные условия для разнообразных твердофазных реакций, постоянно меняющих концентрационные соотношения и оказывающих сильное влияние на фазовую стабильность. Аллотропическое фазовое превращение Чистый Со обнаруживает при 417 °С фазовый переход от высокотемпературной у аустенитной (г.ц.к.) кристаллической структуры к низкотемпературной с (г.п.) структуре. Считают [7], что эта реакция по своей природе фактически атермическая и при термоциклировании проявляет обратимость. В случае охлаждения (у- :)-переход происходит при 390 °С (температура Ms ); нагрев вызывает при 430 °С (температура As) обратный переход в у-состояние. Полнота перехода в г.п. структуру зависит от загрязненности примесями и размера зерен исходного материала; мелкозернистая структура и повышенная загрязненность сдерживают этот фазовый переход, холодная деформация, напротив, обеспечивает полное превращение. Последнее совершается по сдвиговому механизму и характеризуется следующими кристаллографическими соотношениями между фазами: {111}а| {0001}с:<110>а| <1120>с. Следовательно, превращение было квалифицировано как мар-тенситное, возникающее в результате движения частичных дислокаций по плотноупакованным плоскостям. По поводу влияния (у -*е)-перехода на механические свойства сложных кобальтовых сплавов информация весьма ограниченна. При изучении свойств чистого поликристаллического Со [8] в температурной области фазового перехода было установлено, что у г.п. Со коэффициент деформационного упрочнения в четыре раза выше, чем у г.ц.к. Со. С ростом температуры понижалось сопротивление разрушению и росла деформация, развиваемая к моменту разрушения, однако температурная зависимость сопротивления разрушению была в 10 раз выше у г.ц.к. Со; также было и с пластичностью. Напротив, скорость ползучести у г.п. Со с ростом температуры возрастала быстрее, чем у г.ц.к. Со. Применительно к равновесным условиям добавки легирующих элементов изменяют термодинамическую стабильность полиморфных состояний Со, расширяя или сужая поля их существования. Одновременно эти элементы воздействуют на сдвиговое мартенситное превращение, изменяя температуры Ms и As. В случае легирования стабилизаторами г.п. структуры (Cr, тугоплавкие элементы) возможен равновесный фазовый переход по схеме зарождения и роста новой фазы. Поскольку в обеих фазах растворимость тугоплавких элементов ограниченна, образование е-фазы завершается на изотерме высокотемпературной перитектоидной реакции. Следовательно, металлографические и рентгеноструктурные исследования ме-тастабильного материала со структурой г.ц.к. следует проводить с должными предосторожностями, дабы предотвратить мартенситное превращение из-за деформации поверхности в процессе работы с объектом. При легировании стабилизаторами аустенитного состояния (г.ц.к. структура), Fe, Ni, Mn, температуры реакции настолько низки, что механизмом фазового перехода может быть только мартенситное превращение. Индивидуальное влияние легирующих элементов на температуру (у е)-перехода представлено в упрощенном виде данными [9] рис. 5.2 в зависимости от растворимости легирующего элемента. Рис.5.2. Изменение температуры превращения г.п. -* г.ц.к. при введении легирующих добавок [по 1 % (ат.)] в зависимости от растворимости добавки в г.ц.к. Со [9] (с - растворимость в г.ц.к. Со,% (ат.): 1 - стабилизация решетки г.п. (низкая энергия дефектов упаковки); 2 - стабилизация решетки г.п.к. (высокая энергия дефектов упаковки)

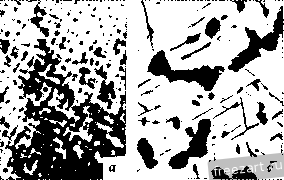

ЛТ,С Ясно, что добавки Ni, Fe, Mn и С благоприятны в качестве стабилизаторов состояния со структурой г.ц.к. Напротив, и это следует подчеркнуть, Сг и W, основные легирующие элементы, призванные обеспечить, соответственно, сопротивление коррозии и прочность, являются сильными стабилизаторами т.п. структуры. Первые стеллиты не содержали значительных добавок легирующих элементов - стабилизаторов г.ц.к. структуры; случилось, что такие материалы были успешно применены в деталях, работающих в условиях износа. Это - следствие легкости деформации материала с г.п. структурой, где коэффициент трения по плоскостям базиса составляет менее половины такового у фазы с г.ц.к. 182 структурой, в стремлении объяснить превосходную стойкость кобальтовых сплавов вообще мартенситное превращение также было увязано с поглощением энергии в различных условиях износа и эрозий. Преимущества такого рода, обеспеченные мартенситным превращением, были использованы при разработке семейства многофазных кобальтовых сплавов, проявляющих повышенную наклепываемость. Дефекты упаковки Дефектами упаковки в кобальтовых сплавах являются атомные слои, уложенные в плотноупакованный ряд в пределах аустенитной г.ц.к. матрицы, но последовательность укладки в этом ряду неидентична последовательности укладки в матрице. Степень дефектности явно зависит от химического состава сплава, температуры, приложенного напряжения или степени деформации. Влияние легирующих элементов на энергию дефектов упаковки проиллюстрировано данными рис. 5.2. В температурном интервале фазового перехода образование дефектов упаковки имеет огромное значение, поскольку сильно влияет на уровень механических свойств. Взаимодействие дислокаций с дефектами упаковки сопровождается  Рис.5.3. Микроструктура кобальтовых суперсплавов, показывающая, что взаимодействие дефектов упаковки с карбидными частицами может интенсифицировать процессы их роста: а - дефекты упаковки и карбидные выделения типа MjjC в сплаве ММ-302, испытанном на длительную прочность при 870 °С; б - места пересечения (темные пятна) дефектов упаковки с карбидными выделениями типа MjjCg в сплаве ММ-509 достаточно сильным упрочнением слава. В дальнейшим повышение прочности происходит за счет частиц второй фазы, которые возникают на дефектах упаковки в процессе эксплуатации. Пластичность, напротив, предмет заботы, поскольку в температурном интервале фазового перехода она склонна к снижению до минимального уровня. На рис. 5.3 показаны дефекты упаковки в реальных сплавах ММ-509 (литое состояние до испытаний) и ММ-302 (после испытаний на длительную прочность при 871 °С). Очевидно, что реакции выделения карбидов возникают в местах и вокруг дефектов упаковки даже при этой температуре. Избежать этой потенциальной фазовой нестабильности необходимо в сплавах, предназначенных для использования при высоких температурах с риском потери пластичности в результате циклического понижения температуры; ясно, что для этой цели жизненно важно иметь в составе сплава добавки таких элементов, стабилизирующих г.ц.к. аустенит, как Ni. Он резко понижает энергию дефектов упаковки, так что образование частичных дислокаций затрудняется. Тем не менее после изотермических выдержек в интервале 649-760 °С частичный переход в г.п. состояние отмечен в литейных кобальтовых сплавах даже в присутствии 10 % Ni. Это характеризует мощное влияние Сг и W. Таким образом, пока нет достаточно полного понимания природы и роли фазового перехода г.п. - г.ц.к. в кобальтовых сплавах и отсутствует возможность достаточно точно управлять этим переходом и использовать его во благо. Очевидно, однако, что добавки элементов вроде Ni, стабилизирующих аустенитную структуру, весьма важны для длительного сохранения заданных свойств и стабильности структуры литейных и деформируемых кобальтовых сплавов. Аустенитная матрица Итак, у истоков семейства суперсплавов на Со основе стоит аустенитная (г.ц.к.) матрица. Она гомологична аустенитной фазе в сплавах на основе Ni и на основе Fe; это продемонстрировано упрошенным вариантом частичной фазовой диаграммы тройной системы Co-Ni-Cr (см. рис. 5.1). На этой диаграмме отмечены также области остаточного химического состава матрицы сплавов L-605 и FSX-414; это позволяет 184 проиллюстрировать их расположение относительно границ, за которыми начинается выделение интерметяллических соединений. Естественно, присутствие четвертого элемента, вольфрама, выносит состав матрицы из Co-Ni-Cr плоскости; это показано на сопряженной диаграмме Co-Cr-W. В ансамбле с о.ц.к. Сг тугоплавкие элементы порождают область, которая отделена от аустенитных (г.ц.к.) углов слоем интерметаллических т.п.у. соединений. Следует помнить о существовании предела растворимости Мо, Та и Nb в Со. Если говорить о том, что следует предвидеть и с чем придется иметь дело для избежания эксплуатационных трудностей, так это начало выделения вторичных фаз из матрицы сплава по реакции старения. На только что рассмотренной диаграмме представлены фазовые соотношения при 1200 °С, т.е. гораздо выше обычной температуры эксплуатации. Следовательно, надо ожидать дальнейшего смещения границ вовнутрь (т.е. сужения области существования твердого раствора). Это значит, что по своему химическому составу сплавы L-605 и FSX-414 при нормальной температуре эксплуатации располагаются намного ближе к критической границе. Стабильность матрицы можно оценить с помощью теории электронных вакансий, которая заложена в схему количественных расчетов, называемую ФАКОМП (РНАСОМР). Последнюю гораздо чаще и весьма успешно использовали в расчетах, касающихся никелевых сплавов, однако недавно разработанные кобальтовые сплавы HS-188 и FSX-414 также выиграли, благодаря использованию этой схемы расчетного анализа. В случае с деформируемым сплавом L-605, который содержит большое количество W [~5 % (ат.)], ответственность за выделение Лавес-фазы и последующее снижение низкотемпературной пластичности возлагали на высокое содержание Si [Ю]. Позднее успешно применили ФАКОМП-анализ и усовершенствовали химический состав; так возник сплав HS-188 с повышенным содержанием Ni, пониженным W и строго регулируемым содержанием Si. Конечным результатом этих изменений стало удаление химического состава матрицы от фазовой границы в устойчиво однофазную область. По той же причине необходимо контролировать высокохромистые сплавы типа FSX-414, чтобы предотвратить образование с-фазы, ибо эти сплавы по своему химическому составу могут оказаться слишком близко к опасной границе фазовой диаграммы. Карбиды Современные кобальтовые сплавы упрочняют главным образом с помощью некогерентных карбидных частиц, образующихся по реакции старения и обладающих кубической структурой. Следовательно, содержание углерода [% (по массе)] в этих сплавах существенно выше, чем в сплавах на основе Ni или на основе Fe: Нержавеющие аустенитные стали.....0,02 - 0,20 Никелевые суперсплавы (литейные) . . . 0,05 - 0,20 Кобальтовые суперсплавы (литейные) . . . 0,25 - 1,0 Обычно в качестве карбидообразующих используют группу элементов, выделенную в периодической системе Гольдшмид-том (рис.5.4); они расположены слева от Со, поскольку более электроотрицательны и, следовательно, более химически активны, чем Со. Дополнительной иллюстрацией этого обстоятельства применительно к содержанию углерода от 0,1 до 0,6 % (по массе) служит рис.5.5; примечательно, что свободная энергия карбидообразования возрастает слева направо.

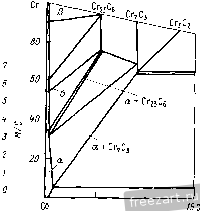

Рис.5.4. Связь карбидообразования с периодической системой элементов (по данным Goldschmidt [11]): 1 - первый длинный период; 2 - второй длинный период; 3 - третий длинный период; 4 - структура орторомбическая; 5 - структура гексагональная или тригональная; 6 - структура кубическая Выделение карбидных фаз в кобальтовых сплавах - очень сложное явление, поскольку контролируется относительной стабильностью и растворимостью каждого отдельного типа 186 выделений. Имеются данные [13], согласно которым растворимость некоторых карбидов в Со при 1260 °С выглядит следующим образом: Карбид........WC МоС Ctf. У f. NbC Та Растворимость,% ... 22 13 12 6 5 3 Ниже для удобства обсуждения карбиды подразделены на две группы: богатые Сг и богатые тугоплавким элементом. Карбиды М3С2, М7С3 и МгзС. Обычно это карбиды Сг, в которых последний частично замещен Со, W или Мо. Степень замещения можно выразить через соотношение между Сг и С, как это сделано схематически на рис.5.6. Здесь М3С2 имеет орторомбическую решетку и вступает в перитектическую реакцию с Сг, это было установлено на некоторых первых суперсплавах, содержавших малые количества Сг. Соединение М7С3 обладает тригональной структурой и образуется при низком соотношении содержаний Сг и С. В сплаве Х-40, например, это соединение метастабильно и в процессе старения превращается в М^зС. В медленно охлажденном сплаве ММ-509 соединение М7С3 также было обнаружено, однако в процессе гомогенизирующей термической обработки его можно

%(по массе] Рис. 5.5. Влияние легирующих элементов различной электроотрицательности на тип карбидов, образующихся в кобальтовых суперсплавах: предполагается, что содержание углерода меняется от 0,1 до 0,6% [12] (7 - карбиды не образуются) Рис. 5.6. Схема фазовой дианраммы тройной системы Со-Сг-С [14] было перевести в твердый раствор. Мощное упрочнение вторичными карбидными выделениями наступает в результате реакции распада М7С3, приводящей к образованию 1Л.2зС: 2ЗСГ7С3 = 7Сг2зС, + 27С; 6С + 23Сг = CrjjCj. Согласно микрорентгеноспектральному анализу, типичный атомный состав Mfi может быть выражен, как CriyCoWjC; следовательно, значительное место в карбиде замещено кобальтом, что и подтверждает фазовая диаграмма рис.5.6. В сплавах, предназначенных для литья по выплавляемым моделям, в процессе затвердевания могут образовываться первичные выделения М^зС. У большинства промышленных сплавов это соединение представляет собой фазу, которая кристаллизуется последней, ее обнаруживают главным образом в виде междендритных выделений во вторичных дендритных ветвях. Это придает микроструктуре эвтектический вид, она состоит из последовательно чередующихся слоев М^зС и у-матрицы; морфологические особенности этой структуры могут изменяться в зависимости от химического состава сплава (рис.5.7). Образование эвтектического карбида иллюстрировано схемой на рис.5.8. Свою основную роль, упрочнение сплава, карбид М^зС играет в том случае, если присутствует в виде распределенных в матрице мелкодисперсных вторичных выделений. Реакция их образования идет наиболее активно в интервале температур 704-841 °С. Ранее уже отмечено, что эти тонкие выделения образуются преимущественно вдоль дефектов упаковки и границ двойников, особенно при более низких температурах. Неблагоприятным следствием образования выделений М23С4 может быть ухудшение низкотемпературной пластичности, это особенно относится к литейным сплавам, содержащим более 0,5% (по массе) С. Карбиды MjC и МС. Карбиды, обогащенные тугоплавкими элементами используют для упрочнения деформируемых и литейных кобальтовых сплавов (применяемых для литья по выплавляемым моделям). Как и в системах на основе Ni, соединение MjC присутствует главным образом в сплавах с пониженным содержанием Сг и содержанием Мо и/или W 4-6% (ат.) и выше. Обычно выделения М^С обладают превосходной тепловой стабильностью, что весьма полезно для сдержива-188 WP/ifft if Рис.5.7. Морфологические разновидности эвтектики М^зС - матрица: а - в толстом сечении (медленное охлаждение); б - в тонком сечении (быстрое охлаждение) Рис.5.8. Схема образования эвтектики в типичных кобальтовых сплавах [15]: 1 - химический состав сплава; 2 - твердый раствор Со (Ni, Сг, W, Мп) со структурой Г.Ц.К.; 5 - сложный карбид (Со, Ni)x(yf, Mo)y(Z, В, Si)  ния роста зерен в процессе передела деформируемых материалов. Обычно выделения типа М^С присутствуют, как М3М3С или М3М4С, но широкие пределы растворимости этой фазы допускают и большее колебание ее химического состава, например, (CO(.45Cr(,3Ta( 5W(,iXC. Однако тепловая стабильность М^С может в сильной степени зависеть от химического состава сплава; это было продемонстрировано на деформируемых сплавах L-605 и НА-188, где происходит превращение М^С --М^зС после ЗООО-ч выдержки в интервале 816-927 °С [16]. Соединение М^С может быть и продуктом распада МС по реакции МС + аустенит М,С или ТаС + (Co,Ni,Cr,C) (Co,Ni)4(Cr,Ta)jC. Присутствие карбидов МС считают главным фактором упрочнения современных кобальтовых сплавов, особенно когда эти соединения сосуществуют в должной пропорции с выделениями МгзС. Выше уже отмечали, что наиболее сильными карбидообразователями являются Hf, Zr, Та, Nb и Ti. В литейных сплавах выделения МС обычно образуются в виде отдельно расположенных компактных частиц правильной геометрической формы (алмазные пирамиды, кубы). Определенно существуют доказательства, что наиболее устойчивые карбиды типа МС (богатые Hf или Zr) образуются в расплаве в качестве первой твердой фазы; следовательно, они перемещаются к местам своего внедрения в структуру литейных дендритов. Соединения ТаС и NbC обычно присутствуют в форме китайских иероглифов в грубозернистых отливках; это наводит на мысль, что образование указанных карбидов происходит на более поздних стадиях процесса кристаллизации. До некоторой степени это может быть и следствием существенного расширения интервала кристаллизации под влиянием Та и Nb. При длительной эксплуатации сплавов карбиды МС могут разлагаться до более низших карбидов; выше это уже было продемонстрировано. При высоком содержании Сг преобладаю-190 щей реакцией разложения будет переход карбидов МС в МгзС. Следовательно, важный эффект вторичного упрочнения связан с присутствием выделений МС, являющихся источником образования значительных количеств карбида 5.3. Фазы г.п.у. Геометрически плотно упакованные (г.п.у.) фазы имеют формулу А3В, где А - атом меньшего размера; фаза образует в аустенитной г.ц.к. матрице когерентные выделения, обладающие упорядоченной кристаллической структурой. В никелевых суперсплавах основной упрочняющий агент- у'-фаза, Ni3(Al,Ti). В современных высоколегированных никелевых сплавах выделения этой упорядоченной фазы могут содержать и другие элементы. Ni может замещаться Со, Fe и в малой степени Сг. Ti и А1 замещаются Сг и тугоплавкими элементами. У никелевых сплавов, применяемых в настоящее время и содержащих наибольшую объемную долю у'-фазы, температура сольвус для у'-фазы может достигать 1204 °С. Анализ свойств и поведения этой важнейшей фазы более плотно и подробно изложен в гл.4. Создание г.п.у. фазы в сос1аве кобальтовых сплавов - дело гораздо более трудное, ибо на ее химическую и кристаллографическую стабильность влияет размерное несоответствие решеток, которое редко бывает меньше 1 %. Кроме того, система Со-А1 (см. фазовую диаграмму) не содержит фазы C03AI, которую можно было бы сравнить с фазой C03AI, хотя в системе Со-Ti фаза CojTi существует. Недолгое время в конце 50-х гг. пользовались популярностью два промышленных кобальтовых сплава, J-1570 и J-1650. Их упрочнения достигали с помощью преципитата у'-фазы, стабилизированной большим количеством Ni [28 % (по массе)], т.е. фактически это была фаза (Ni,Co)3Ti. До некоторой степени этот случай аналогичен созданию когерентного преципитата в сплаве А-286 на основе Fe, также существовавшего в результате добавления значительных количеств Ni. В период 60-х гг. произошло быстрое развитие никелевых сплавов, упрочняемых у'-фазой, обладавших более высокими механическими свойствами и жаропрочностью; без сомнения, для сплавов J-1570 и J-1650 это явилось причиной их быстрого ухода со сцены. В течение 60-70-х гг. в Исследовательском металлургическом центре Бельгии {the Centre de Researches Metallurgiques, Liege, Belgium) было сделано немало усилий для изыскания полезных систем на Со основе, упрочняемых выделениями г.п.у. фаз по реакции старения [17]. Нашли, что двойные сплавы Co-Ti стабильнее и прочнее, чем двойные сплавы Ni-Al; однако введение легирующих элементов, призванных обеспечить ряд других требуемых свойств, приводило к дестабилизации у'-фазы в системе Co-Ti. Обычно эта фаза сохраняла устойчивость . до 760 °С, но с дальнейшим ростом температуры превращалось в упорядоченную г.п.-фазу NijTi или фазу Лавеса типа А^В. Все они формировались в виде пластинок по плоскостям {1,1,1} матрицы или дефектам упаковки и служили сигналом к падению длительной прочности сплава. Как и можно было предвидеть, стабилизации у'-фазы способствовали добавки № и Al, однако созданные таким путем сплдвы не могли конкурировать с распространенными высокопрочными литейными никелевыми сплавами. И все же работы в льежском Исследовательском металлургическом центре оказались успешными в части разработки одной из разновидностей популярного деформируемого сплава L-605, к которому добавили немного Ti, и Al, а также увеличенное количество Ni [до 15% (по массе)]; это сделали с целью повысить прочность и пластичность сплава в условиях растяжения при пониженных температурах [18]. Новый сплав, названный СМ-7, тщательно сбалансировали по химическому составу, чтобы свести к минимуму формирование фаз т} и Лавеса в процессе эксплуатации (рис.5.9,а). Хотя согласно сообщениям у'-фаза стабильна до 843 °С, при температурах выше примерно 802 °С высокое приложенное напряжение должно ускорять ее превращение в т)-фазу. Значительные усилия были направлены и н? изучение системы Со-Сг-Та с особым акцентом на сплаве Со-8Сг-10Та [20]. Содержание Сг в нем понизили до минимума, его присутствие приводит к уменьшению растворимости Та. Добавки Al и Ti оказали небольшое влияние на упрочняемость, а V в количестве 2,25% (по массе) повысил температуру устойчивого существования когерентных выделений a-CojTa с 700 до 192  Рис.5.9. Фазы т.п.у., г.п.у. и Лавеса в кобальтовых суперсплавах: а - когерентные выделения С03 (Ti,Al) в сплаве СМ-4 [19], Х5950О; б - скоа-гулированные и пластинчатые выделения С-фазы (черные) в экспериментальном кобальтовом сплаве; серые выделения - карбидная фаза [12], Х298; в - пластинчатая Лавес-фаза (в сочетании с выделениями МС и М^С) в сплаве S-816 [21], Х5950; г - пластинчатая Лавес-фаза (в сочетании с выделениями МС и MgC) в сплаве MS-188 [22], Х298 800 °С. Введение 20% Ni в сочетании с 15% Та привело к выделению по плоскостям {1,1,1} матрицы соединения 3-СозТа с ромбоэдрической структурой. При таком содержании Ni стабильность г.ц.к. матрицы сильно повышена, и частично когерентные выделения обеспечивали устойчивое упрочнение вплоть до 900 °С. 5.4. Фазы т.п.у. Углубленному гл. 8. Однако 7 Зак. 1091 анализу знании для того чтобы о т.п.у.-фазах посвящена составить разумное пред- 1 ... 6 7 8 9 10 11 12 ... 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|