|

|

|

Навигация

|

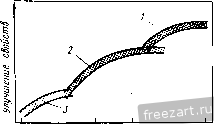

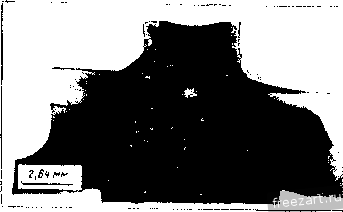

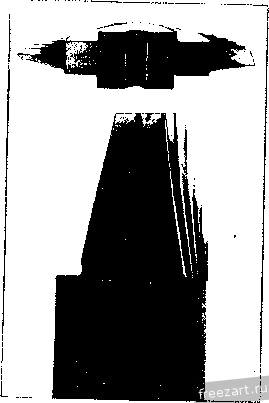

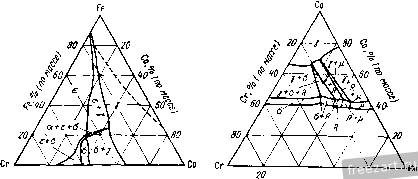

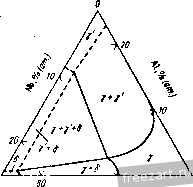

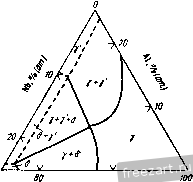

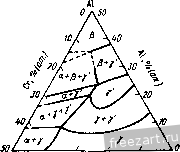

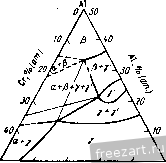

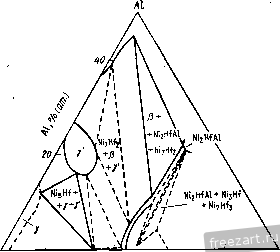

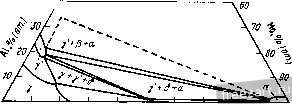

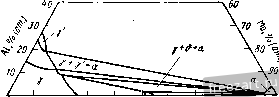

Главная » Мануалы ксимальная коррозионная стойкость лопастей, длительная фазовая и структурная стабильность, высокая (более 10000 циклов) или незначительная (менее 100 циклов) циклическая долговечность дисков, высокая прочность на растяжение для дисков, минимальная скорость роста трещин в дисках, минимальная стоимость деталей и максимальное сопротивление термомеханической усталости. Так как многие из этих требований несовместимы между собой, то для удовлетворения всех специфических требований детали для турбин разных классов необходимо изготавливать из разных суперсплавов с применением различных покрытий и технологических приемов. Будущее суперсплавов связано с созданием материалов, отвечающих всем этим требованиям. 20.1 Разработка сплавов Уже беглый взгляд на проблему позволяет составить представление о перспективах применения суперсплавов в будущем. По единственному параметру, характеризующему жаропрочность, на рис. 20.1 показан прогресс в области разработки деформируемых и литейных суперсплавов для рабочих и направляющих лопаток турбин, достигнутый за последние  Рис.20.1. Повышение жаропрочности суперсплавов (температура для 100-ч длительной прочности при напряжении около 140 МПа), начиная с 1940 г. ДГ/Дг= =11 ОС/г 1940 1950 1960 Годы 1970 1980 годы. Начиная с 1940 г. жаропрочность сплавов повышалась примерно на 10°С в год до достижения на рубеже семидесятых годов предельного для обычных литейных поликристаллических суперсплавов значения. На рис. 20.1 показано также, что с начала шестидесятых годов сформировалось два семейства материалов для рабочих и направляющих лопаток 328 турбин. Сплавы, располагающиеся на верхней кривой, имеют более высокую жаропрочность, но, как правило, плохое сопротивление горячей коррозии, тогда как менее прочные сплавы нижнего семейства обладают достаточно высокой стойкостью в условиях горячей коррозии. Появление этих двух семейств в результате все более значительного легирования сплавов заставляет делать выбор между высокой прочностью и металлургической стабильностью в сплавах с низким содержанием хрома (8-12%) или хорошей коррозионной стойкостью и стабильностью в сплавах с высоким (14-16%) содержанием хрома. На рис.20.2 представлен другой способ рассмотрения тех же, что и на рис.20.1, данных, разработанный в последние годы. Четко выделяются три этапа в развитии суперсплавов: сплавы невысокой прочности, производимые плавкой на воздухе в период -сороковых-пятидесятых годов, более прочные сплавы, производимые вакуумной плавкой, достигшие своего предела на рубеже семидесятых годов, и современные высокопрочные сплавы, отличающиеся анизотропией макроструктуры и свойств. Рис.20.2. Три периода в развитии суперсплавов: 1 - направленные структуры; 2 - вакуумная плавка; 5 - открытая плавка  im 1950 1960 1970 Годы 1980 1990 Разработка сплавов с анизотропной структурой началась с работы Верснайдера с соавторами [2], выполненной на фирме Pratt and Whitney Aircraft , и привела, в конце концов, к разработке промышленной технологии массового производства рабочих и направляющих лопаток турбин из направленно-твердеющего сплава MAR-M 200 -t- Hf методом вытягивания пучка зерен с (001) кристаллографической ориентацией, отличающейся низким значением упругих модулей и высоким пределом ползучести из водоохлаждаемого медного холодильника. В период с 1975 по 1985 г. были проведены интенсивные исследования нескольких конкурирующих систем с целью разработки материала с анизотропной структурой, способного заменить направленно твердеющий сплав MAR-M 200 + Hf. Среди этих конкурирующих систем были монокристаллические (т.е. с единственным зерном) литейные суперсплавы, направленно-твердеющие эвтектические литейные суперсплавы, направленно-рекристаллизующиеся прессованные порошковые суперсплавы (с или без дисперсных частиц оксидов) и упрочняемые волокнами суперсплавы. Победителем в этом соревновании - как с технической, так и с экономической точки зрения - оказались монокристаллические литейные суперсплавы. Они и были приняты большинством производителей в качестве материалов для рабочих и направляющих лопаток турбин высокоэффективных авиационных двигателей последних моделей. Состав некоторых наиболее типичных монокристаллических сплавов приведен в табл.20.1 (подробно эти сплавы рассмотрены в гл.7). Высокопрочный литейный сплав MAR-M 247 с успехом использовался для производства как равноосных поликристаллических отливок, так и отливок, полученных в процессе направленного затвердевания. Изготовленные из него монокристаллические отливки не отличаются лучшей по сравнению с отливками, полученными направленным затвердеванием, жаропрочностью, хотя отмечаются меньшим разбросом значений этого параметра. Сплав NASAIR 100 SC был получен путем удаления из сплава MAR-M 247 всех элементов, упрочняющих границы зерен (например. С, В, Hf и Zr), Экспериментально установлено, что жаропрочность NASAIR 100 примерно на 28°С выше, чем сплава MAR-M 247. Испытания поката б л и ц а 20.1. Хнмяческв! состав яанболее раснространенных сплавов иовокрвсталлнческого латья в трех нх предшественников Сплав Химический состав, % (по массе) Сг Мо W Та А1 Ti Hf С В Zr NSUS- 1 г 3? si У S S й° Г п й к - - - PWA-1480 5 lb 4 12 50 !5 SRR-99 5 84 - 94 S 54 И : : : : зали, что структура NASAIR 100 нестабильна и в литом состоянии в нем присутствуют выделения ;1-фазы, которые при температурных выдержках переходят в МеС. Добавка 5% Со в NASAIR 100 решает проблему стабильности структуры. Дополнительное легирование гафнием (0,6%) улучшает сопротивление окислению и такой сплав, разработанный в процессе выполнения все той же исследовательской программы NASA, в рамках которой был создан и NASAIR 100, получил название Alloy 3 [З]. Процесс оптимизации состава завершился созданием промышленного монокристаллического сплава CMSX-3, близкого к Alloy 3, но с более низким содержанием гафния и измененным отношением концентраций тантала и вольфрама. Сплавы PWA-1480 [4] и SRR-99 [5] также относятся к первому поколению сплавов монокристаллического класса. Все эти монокристаллические сплавы первого поколения обладают практически одинаковым пределом ползучести и прочности после соответствующей термообработки, хотя другие их важные свойства меняются. Следующим важным этапом в работах по созданию монокристаллических сплавов явилась разработка сплавов с рением, улучшающим их жаростойкость, и небольшими добавками иттрия и/или редкоземельных элементов, например лантана, для улучшения коррозионной стойкости сплавов в агрессивных средах. Благотворное влияние рения на жаропрочность связано с тем, что он упрочняет матрицу сплава, а также препятствует огрублению мелких выделений э -фазы при температурных выдержках. Иттрий и редкоземельные элементы в соответствующих пропорциях стабилизируют оксидные пленки оксида алюминия и оксида хрома на поверхности сплава, что придает ему заметную стойкость к окислению и позволяет обходиться без применения защитных покрытий на поверхности лопастей турбинных лопаток [6]. Использование в качестве легирующего элемента рения существенно повышает стоимость сплава. Для повышения экономической эффективности промышленного применения таких сплавов необходимо разработать технологию повторной переработки отходов литейного производства для возвращения в оборот материала, расходуемого на литейные заслонки и прибыльную часть отливки, а также бракованных деталей. Успешная разработка не требующих покрытия сплавов, содержащих иттрий и редкоземельные элементы, потребует исключительно жесткого ко- нтроля за взаимодействием расплава металла с керамикой во время приготовления исходного сплава и в процессе его литья. Это необходимо для предотвращения попадания в сплав активных элементов из восстанавливающихся оксидов из керамических тиглей и стержней в процессе приготовления и разливки сплава. Не следует ожидать значительных достижений в разработке суперсплавов для дисков турбин. С тех пор, как в ще-стидесятых годах были разработаны порошковые суперсплавы (модификации IN-100 и Rene 95) не появилось никаких новых высокопрочных дисковых сплавов. Исключительно высокая прочность этих сплавов на растяжение придает им желательную максимально высокую малоцикловую усталостную прочность, но достигается это ценой повыщения скорости роста трещин при высокоцикловом нагружении. Большие усилия были приложены для сведения к минимуму размеров внутренних дефектов в этих сплавах и для разработки сверхчувствительных неразрушающих методов контроля и оборудования для обнаружения небольших дефектов и трещин в объеме и на поверхности дисков в критически напряженных областях. Вероятность создания еще более прочных сплавов для турбинных дисков мала, так как весь прошлый опыт указывает на более высокую чувствительность к дефектам более прочных сплавов по сравнению со сплавами, используемыми в настоящее время. Привлекает внимание, однако, возможность изготовления более прочных и плотных дисков из сплавов с у'-матрицей типа NijAl, упрочняемых выделениями частиц второй фазы. Еще одним конкурирующим классом материалов для высококачественных турбинных дисков является семейство сплавов на основе интерметаллидного соединения TijAl. Сплавы этого типа по сравнению с никелевыми суперсплавами имеют значительно более низкую плотность и сохраняют достаточно высокий предел ползучести до 625°С. Однако прочность на разрыв таких TijAl сплавов пока не отвечает требованиям к материалам для турбинных дисков, а их пластичность при комнатной температуре невелика. В настоящее время предпринимаются энергичные усилия для исправления этих недостатков. 20.2. Сверхчистые металлы В перспективе основной упор в области сплавов для турбинных дисков будет сделан на получение очень чистых материалов и их применение для изготовления деталей с очень однородной микроструктурой, что позволит повысить временное сопротивление и малоцикловую усталость материала, а также его сопротивление росту трещин до максимально возможного значения. Применение сверхвысокопрочных порошковых сплавов, таких как Rene 95 и Gatorized IN-100, для изготовления дисков стало возможным лишь в результате предпринятых усилий по сведению к минимуму размера самых больших дефектов, присутствующих в готовых деталях, что было необходимо из-за опасности относительно быстрого распространения трещин под действием высоких механических напряжений, возникающих в дисках [7]. Проявилась тенденция, которая в будущем станет еще сильнее, к использованию все более узко специализированных технологических процессов очистки для получения как можно более чистых исходных материалов для последующего изготовления из них порошка. Наиболее перспективным из известных в настоящее время процессов представляется рафинирование методом электронно-лучевого переплава на холодном поду (ЭЛПХП) [8].Метод ЭЛПХП с успехом применяется и для переплавки высококачественных заготовок из суперсплавов при вакуумном точном литье лопастей лопаток и деталей конструкции [9]. Этот и другие конкурирующие методы получения сплавов высокой чистоты, такие как электрошлаковый переплав (ЭШП) и плазменно-дуговая плавка (ПДП), получают все более широкое распространение из-за обеспечиваемых ими возможностей повышения чистоты суперсплавов и точного управления их химическим составом. Такие процессы, как ЭЛПХП, ЭШП и ПДП,вместе с процессом вакуумной индукционной плавки (ВИП) будут применяться для осуществления первичного плавления. Хотя ВИП и является одним из наиболее старых процессов, но по своей способности плавить шихту самого разного состава, от 100% чистых элементов до 100% металлического лома, он также считается и одним из самых гибких процессов. Для повышения чистоты сплавов, получаемых методом ВИП, предложено разливку расплава в изложницу производить через керамические фильтры, что способствует удалению оксидов [10]. Эта новая разновидность процесса ВИП уже применяется некоторыми фирмами-изготовителями сплавов, а на других фирмах такая возможность изучается. В настоящее время представляется, что на смену процессу ВИМ + ВДП (вакуумно-дуговой nepen-i лав) при производстве самых разных сплавов придет процесс j ВИМ + ЭШП, преимущество которого заключается в лучщей j технологичности слитка после ЭШП. Применение ВИМ + ЭЛПХП или ПДП процессов вследствие их высокой стоимости будет, вероятно, ограничено областью производства высокопрочных сплавов для турбинных дисков. Степень чистоты сплавов может определяться с помощью метода электронно-лучевой луночной плавки при выработке опирающегося на разработанные технические задания критерия приемки или отбраковки сплавов. В качестве критерия предполагается рассматривать наличие или отсутствие плотика из оксидов на верщине лепещки расплавленного металла массой ~0,5 - 1 кг. 20.3. Легирующие микроэлементы и следы примесей Появление современных методов выплавки монокристаллов стало возможным в результате разработки эффективных способов удаления бора, углерода и циркония из состава сплавов [4,5]. Производство переплавленных заготовок чистых сплавов требует более точного контроля за содержанием этих элементов, чем в исходных суперсплавах. Дальнейшие этапы разработки монокристаллических сплавов будут включать в себя создание сплавов с рением, обладающих повы-щенным сопротивлением ползучести [11,12], и сплавов с небольшими добавками гафния и иттрия, обеспечивающих максимальную стойкость этих сплавов к окислению [6]. В этом случае для предотвращения окисления химически активного иттрия (или La, который, опираясь на опыт его успешного применения для увеличения стойкости к окислению деформируемых сплавов, также может рассматриваться как возможный легирующий элемент) потребуется очень строгое соблюдение как режимов выплавки лигатуры, так и параметров самого процесса точного литья [13]. Проблема примесных элементов, присутствующих в виде следов, возникла в промышленности в семидесятые годы и 334 была решена путем разработки стандарта (AMS 2280), принятого в США, Этот стандарт определяет допустимые уровни содержания примесей двадцати элементов, способных приводить к деградации механических свойств никелевых сплдвов. В будущем он, возможно в модифицированном виде, будет применяться и к сплавам для производства монокрисгалли-ческих лопастей турбин, хотя влияние следов примесей разных элементов на механические свойства таких сплавов еще только определяется. 20.4. Кобальт в суперсплавах Истощение мировых запасов кобальта в Заире в 1978-1979 гг. привело к принятию программы NASA по изучению роли всех критически важных для производства газовых турбин материалов [14]. Исследования, проведенные в ходе выполнения этой программы, ясно показали, что многие литейные и деформируемые никелевые суперсплавы содержат гораздо больше кобальта, чем это необходимо для их изготовления и обеспечения наилучших механических свойств. Например, сплав Waspaloy с содержанием около 8% Со имеет такие же свойства, как и обычный сплав с 14% кобальта. Оптимальный состав сплавов с пониженным содержанием кобальта еще не отработан, так как кобальт не относится к числу самых редких критически важных элементов, запасы которых ограничены. Изучение литейных монокристаллических сплавов также показало, что для предотвращения образования /i-фазы в монокристаллическом сплаве, полученном путем модификации химического состава сплава MAR-M 247, достаточно около 5% Со [З]. Содержание кобальта на уровне 5% составляет лишь около половины от того количества, что обычно используется при производстве литейных сплавов для лопастей газовых турбин. Как показано в табл.20.1, в монокристаллических сплавах первого поколения содержание кобадьта не превышает 4-5%. 20.5.Сплавы на основе кобальта Истощение запасов кобальта на исходе семидесятых годов сказалось и на работах по созданию новых сплавов на основе кобальта. Разработка этих сплавов и так задерживалась из-за невозможности обеспечить их упрочнение за счет выделений у-фазы. Некоторые старые кобальтовые сплавы до сих пор используются для изготовления литых направляющих турбинных лопаток, для которых свариваемость этих сплавов является весьма ценным качеством с точки зрения возможности их восстановления и ремонта, а такие сплавы, как FSX-414, все еще остаются основным материалом для изготовления отливок сопловых диафрагм для практически всех газовых турбин, работающих в тяжелых режимах. Однако проявившаяся десять лет назад тенденция использовать листы кобальтового сплава НА-188 для обшивки камер сгорания всех новых двигателей была остановлена более широким применением в камерах сгорания никелевых сплавов, свойства которых стали более подходящими для таких узлов. 20.6. Дисперсноупрочняемые оксидами сплавы Экономический спад никелевой промышленности, который стимулировал работы по созданию дисперсноупрочняемых оксидами (ДУО) сплавов, в значительной степени преодолен. Но разработанный за это время фирмой INCO ДУО сплав МА-754, упрочнение которого обеспечивается мелкодисперсными выделениями оксида иттрия, уже применяется для крупносерийного производства направляющих турбинных лопаток, конкурируя с литейными монокристаллическими сплавами. Его использование со временем, очевидно, возрастет и следует ожидать расцвета работ по разработке ДУО сплавов для рабочих лопаток и дисков для турбин, в первую очередь из-за ограниченных возможностей упрочнения суперсплавов для этих деталей за счет других механизмов. 20.7. Покрытия и разработка сплавов Для покрытий Все более высокая температура рабочих и направляющих лопаток, изготовленных из сплавов с пониженным содержанием хрома, делает все более настоятельной необходимость улучшения качества покрытий для получения приемлемой долговечности лопастей турбин, работающих в окислительной среде и в условиях горячей коррозии. Относительно простые алюминидные покрытия будут все чаще заменяться на оверлейные покрытия типа MeCrAlY. Особое внимание будет уде-336 ляться разработке оверлейных покрытий с максимальной диффузионной стабильностью структуры при контактировании со сплавом подложки и минимальными различиями в коэффициентах термического расширения сплава и покрытия. Оверлейные покрытия наносятся методами плазменного напыления металлических порошков или физического осаждения из паровой фазы при испарении электронным пучком. Типичный состав промышленного оверлейного покрытия, производимого фирмой Alloy Metals, Inc. , Ni-23%Co-20%Cr-8,5%Al-4%Ta-0,04%Y. 20.8. Разработка технологических процессов Повышение надежности деталей из суперсплавов может быть достигнуто с помощью технологических процессов, приводящих к формированию особой микроструктуры материала: либо направленной по своей природе, что желательно для материалов для рабочих или направляющих лопаток турбин, либо очень изотропной для материалов для турбинных дисков. Все более широкое распространение будут находить порошковые сплавы для изготовления турбинных дисков и некоторых других деталей методом вакуумного плазменного осаждения порошков суперсплавов. Еще одним важным технологическим приемом изготовления сложных узлов, состоящих из двух или более частей, изготовленных из разных материалов, будет диффузионное соединение этих частей для получения конечной монолитной детали. Представляется, что при производстве рабочих и направляющих турбинных лопаток длиной 25-50 см все шире будут применяться направленно-затвердевающие и монокристаллические сплавы. Автоматизация и компьютерное управление процессом изготовления таких отливок позволит повысить качество и снизить стоимость деталей. Монокристаллические детали практически во всех случаях будут выращиваться с применением затравок, что гарантирует жесткое управление направлением роста первичных и вторичных кристаллов. Турбинные диски для авиационных двигателей будут изготавливаться с применением дополнительных операций заключительной технологической обработки, обеспечивающих максимальную изотропность материала за счет формирования однородной зернистой структуры и управления размером зер- на. Это может достигаться соответствующим выбором режимов горячей штамповки литых заготовок менее прочных сплавов и консолидации порошков более прочных сплавов. Максимальная изотропность свойств и однородность зернистой структуры материала являются необходимыми условиями для повышения долговечности дисков при малоцикловой усталости вследствие снижения до минимума скорости роста трещин в сильнонапряженных дисках. Мелкозернистые отливки составят сильную конкуренцию предварительно легированным порошкам в качестве заготовок для производства дисков из более прочных сплавов методом горячей штамповки. Метод горячего изостатического прессования порошков будет находить все более широкое применение для изготовления дисков и других вращающихся деталей, в которых при работе возникают не слишком высокие механические напряжения вследствие того, что этот метод дешевле горячей штамповки. Размер дисков, изготавливаемых методом ГИП, ограничивается только размерами рабочей зоны прессовых камер и в настоящее время их максимальный диаметр составляет около 1,2 м. Еще один перспективный процесс, применение которого также будет расширяться, - это получение мелкозернистых отливок для производства цельнолитых роторов для небольших газовых турбин. На рис.20.3 показано поперечное сечение литого радиального ротора турбины для стартового силового агрегата. Формирование однородной мелкозернистой  структуры обеспечивалось методом потряхивания тигля с остывающей отливкой, что вызывало фрагментирование растущих дендритов и образование большого числа зародышей, как описано в гл.15. Основное преимущество мелкозернистых отливок заключается в пятикратном по сравнению с крупнозернистыми отливками, остывающими в статических условиях, возрастании долговечности при малоцикловой усталости. Процесс изготовления деталей путем диффузионного соединения методом ГИП разнородных составных частей также имеет хорошие перспективы. Ротор турбины, поперечное сечение которого показано в верхней части рис.20.4, состоит из литого кольца с рабочими лопатками из сплава с высоким сопротивлением ползучести, соединенного с диском из мелкозернистого высокопрочного сплава, изготовленного методами порошковой металлургии. Фотография в нижней части рис.20.4 показывает крупным планом место соединения этих двух сПлавов. Такой способ первоначально применялся лишь для изготовления роторов небольших газовых турбин, однако изучалась и возможность его использования для изготовления очень больших турбинных лопаток, в которых лопасти сделаны из одного сплава, а комель лопатки и крепеж-из другого. Таким образом, следует ожидать, что такого рода технология найдет широкое применение при изготовлении деталей из суперсплавов самых разных размеров. 20.9. Конкурирующие системы материалов Различные системы материалов, способные составить конкуренцию суперсплавам, описаны в гл.19. Основными конкурентами являются интерметаллидные соединения, композиционные материалы системы углерод-углерод и металл-матрица, тугоплавкие металлы и керамика. Интерметаллидные соединения В последние годы были активно продолжены исследования сплавов на основе интерметаллидных соединений типа TijAl [15], TiAl и NijAl [16]. Системы TijAl и TiAl могут составить конкуренцию суперсплавам в области температур 600-815°С, а NijAl сплавы конкурентоспособны до 1100°С. В настоящее время представляется, что с точки зрения разработки машиностроительных материалов для газовых турбин Рис.20.4. Биметаллический турбинный диск, изготовленный с помощью диффузионной сварки. Вверху - поперечный разрез диска в целом. Внизу - место соединения литого обруча, несущего турбинные лопатки, с мелкозернистой порошковой ступицей  самого разного назначения наилучшие перспективы имеют сплавы на основе TijAl. Другие системы более далеки от инженерного применения, однако их исследования необходимо продолжить из-за потенциальной возможности снижения массы и стоимости деталей. Углерод-углеродные композиционные материалы Композиционные материалы из сплетенных углеродных волокон, подвергнутые пиролизу после пропитки смолой или другим углеродосодержащим наполнителем, получили известность под названием углерод-углеродные композиционные материалы (УУКМ). Покрытые карбидом кремния SiC и пропитанные стеклом УУКМ с успехом применялись для изготовления носового обтекателя и передних кромок плоскостей космического корабля многоразового использования типа Спейс Шатл. Эти 340 элементы конструкции во вреМя возврашения корабля с земной орбиты подвергаются кратковременному, но очень интенсивному тепловому воздействию и испытывают сильный локальный перегрев. Так как углерод имеет плотность около 1/5 от плотности суперсплавов и сохраняет конструкционную прочность до температур > 2200°С, то возможность использования УУКМ с покрытиями в газовых турбинах представляется очень привлекательной. Так же как и для тугоплавких металлов, главной проблемой здесь является зашита материала от окисления при температурах > 425°С. Возможности применения УУКМ с покрытиями полностью определяются современным уровнем развития технологии нанесения покрытий, так же как и в обсужденном выше случае тугоплавких металлов. В настояшее время ведутся активные исследовательские работы по применению УУКМ с покрытиями в газовых турбинах военного назначения. Будушее покажет, насколько успешными окажутся эти попытки. Тугоплавкие металлы Прикладное значение имеют сплавы четырех тугоплавких металлов: молибдена, вольфрама, тантала и ниобия. Наиболее интенсивно работы по разработке сплавов на основе этих элементов проводились в период с 1950 по 1965 г. Именно тогда были разработаны многие промышленные сплавы молибдена, ниобия и тантала. Слабым местом этих сплавов было и до сих пор остается недостаточно высокое сопротивление окислению, что, в свою очередь, стимулировало разработку систем защитных покрытий для этих сплавов. Вольфрам, молибден и их сплавы имеют достаточно высокую температуру вязко-хрупкого перехода, однако этот недостаток можно преодолеть с помощью соответствующей механической обработки, понижающей температуру перехода до приемлемых значений. Конструкционные сплавы ниобия и тантала нашли применение в жидко- и твердотопливных ракетных двигателях. В этом случае недостаточная стойкость сплавов к окислению не имеет особого значения, так как они подвергаются лишь относительно кратковременному воздействию высоких температур и происходит это, как правило, на большой высоте, где парциальное давление кислорода очень мало. Ниобиевые сплавы нашли применение главным образом в газотурбинных двигателях военного назначения, в которых в течение уже нескольких лет выпускные створки регулируемого сопла изготавливаются из ниобиевого сплава С-103 (паспортный состав Nb - 10%Hf - l%Ti) с покрытием из наплавленного силицида. Ведутся работы по созданию ниобиевых сплавов с гораздо более высоким сопротивлением окислению, чем у С-103. Весьма вероятно, что ниобиевые сплавы с покрытиями в будущем найдут применение в тех особых случаях, когда локальная температура детали превышает температуру плавления суперсплавов, а ее воздушное охлаждение невозможно. Экспериментальные роторы турбин из кованого молибденового сплава TZM с силицидным покрытием с успехом проработали в небольшом турбореактивном демонстрационном двигателе фирмы Williams International в течение 7 ч при температуре газа 1343°С [17]. Молибденовые сплавы также применяются и в других областях в качестве материалов для высоких температур, например в стекольном производстве и в качестве нагревательных элементов для вакуумных печей. Рассматривается возможность их применения в малоресурсных двигателях реактивных снарядов, но не в газовых турбинах других типов. Танталовые и вольфрамовые сплавы не используются в газовых турбинах. Этому препятствует их склонность к окислению; кроме того, высокая плотность и относительно высокая стоимость этих металлов и в будущем вряд ли позволит рассматривать их в качестве материалов для газовых турбин, способных конкурировать с суперсплавами. Керамические материалы За последнее десятилетие европейские, американские и японские компании добились большого прогресса в разработке, производстве и испытаниях узлов газовых турбин, изготовленных из конструкционных керамических материалов Sic и Si3N4. Во многих случаях эти работы обеспечивались значительной правительственной поддержкой. Уже разработаны и показаны две демонстрационных автомобильных газовых турбины типа AGT-100 фирмы Detroit Diesel Allison и AGT-101 совместного производства фирм Garrett и Ford [18]. В процессе реализации программ по созданию демонстрационных двигателей выявилось множество недостатков современных методов изготовления керамических материалов, 342 что привело к принятию министерством энергетики США специальной программы, направленной на улучшение уровня этих технологий [19]. Лучшие из существующих керамических материалов способны работать без охлаждения при температурах ~ 1371°С, что намного превышает рабочие температуры суперсплавов. Наиболее серьезный недостаток керамики - соверщенно хрупкий характер разрушения - еще не преодолен, однако уже достигнуты значительные успехи в методологии конструирования деталей из этих материалов и улучшена воспроизводимость их свойств. Лишь недавно начались работы по созданию композиционных материалов типа керамика-керамика, характеризующихся псевдопластическим характером разрущения и способных расширить области инженерного применения керамических материалов. Технология изготовления керамических материалов уже достигла уровня, обеспечивающего возможность их применения в малоресурсных двигателях реактивных Снарядов, а также в небольших автомобильных двигателях. Керамические материалы заслуживают самого внимательного изучения как материалы, вполне способные в будущем конкурировать с суперсплавами. Суперсплавы, являющиеся в настоящее время широко применяемыми и подходящими материалами, вступают во вторую эру века технологии . Некоторые ключевые тенденции их развития включают: 1) использование в качестве легирующего элемента реиия для повышения до максимума предела высокотемпературной ползучести; 2) разработку сплавов со строго контролируемым содержанием гафния, лантана и иттрия, обладающих высоким сопротивлением окислению и не нуждающихся в защитных покрытиях; 3) более широкое применение при изготовлении рабочих и направляющих лопаток турбин направленно-твердеющих и монокристаллических отливок; 4) повышение чистоты дисковых сплавов для роторов турбин с целью сведения к минимуму внутренних дефектов в отливках; 5) расширение использования изотермической штамповки для создания однородной зернистой структуры дисков; 6) более широкое применение дисковых сплавов, полученных из предварительно легированных порошков; 7) более широкое применение литых роторов турбин с мелкозернистой структурой, уплотненных методом горячего изостатического прессования; 8) разработку и широкое применение гибридных деталей, изготовленных диффузионным соединением двух или более разнородных частей в единое целое. Со временем возрастет конкуренция со стороны керамических материалов и интерметаллидных сплавов, которые найдут специфические области применения, в первую очередь в малоресурсных двигателях. Использование тугоплавких металлов с покрытиями будет достаточно ограничено, тогда как углерод-углеродные композиционные материалы могут найти специфическое военное применение. Хотя конкурирующие материалы и смогут потеснить суперсплавы в некоторых случаях, все же упрочняемые выделениями у - фазы никелевые суперсплавы и в будущем останутся основным материалом для промышленных газовых турбин вследствие неоднократно доказанной возможности изготовления из них деталей любого размера методами литья, штамповки и порошковой металлургии. Две проблемы, уже обсуждавшиеся ранее [20], до сих пор остаются нерешенными и, по-видимому, останутся таковыми и в девяностые годы. Это, во-первых, необходимость достижения соответствия металлургических методов производства суперсплавов современным требованиям по расширению сферы их применения и, во-вторых, отсутствие каких-либо иных, кроме суперсплавов, систем металлических материалов, обладающих подобной комбинацией температуры плавления, коррозионной стойкости и наличия внутренних выделений с обратимой растворимостью, необходимой для аккомодации температурных колебаний. Несмотря на постоянную конкуренцию со стороны некоторых металлических и неметаллических систем, суперсплавы и в будущем останутся основным материалом для газотурбинных двигателей. Приложение А. ФАЗОВЫЕ ДИАГРАММЫ Роберт Л. Дрешфилд и Т.П.Гэбб (Robert L. Dreshfield and Т.P.Gabb, NASA Lewis Research Center, Cleveland, Ohio) В приложение включены тройные и многокомпонентные полярные фазовые диаграммы систем, представляющие интерес с точки зрения химического состава суперсплавов (рис. А.1-А.19). Для экономии места диаграмма системы Ni-Fe-Co, обладающей в представляющей интерес области полной взаимной растворимостью, не приведена. Диаграммы воспроизведены по оригинальным источникам; концентрация компонентов, следуя оригиналам, выражена в атомных или процентах по массе; г.ц.к. фаза (Ni, Со, и Fe) обозначена как у. Приведенные полярные диаграммы (рис. А.20, А.21), дающие представление о диаграммах Симса [l], позволяют наглядно представить известные или ожидаемые области существования интерметаллических фаз. Они особенно полезны для оценки фазовой стабильности сплавов конкретного состава. Более полную подборку полярных диаграмм и подробную их интерпретацию можно найти в работе Симса и Хагеля [1]. Диаграммы для системы Ni-Al-Cr заимствованы из работы Тейлора и Флойда [2]. Недавно вышедший обзор [з] в основном подтверждают приведенные здесь диаграммы.  во во 40 20 Zv.% {по массе) Рис.А.1. Система Co-Cr-Fe при 1200 оС [4] Рис.А.2. Система Со-Сг-Мо при 1200 с [5] 40 60 80 ho,% 1т массе)   РисА.З. Система Ni-Al-Nb при 750 ос М Рис.А.4. Система Ni-Al-Nb при 1200 ОС [6]  Сг 50 SO 70 80 №, /о (am.) 90 юот  СгЛ? so 70 во H\.%lam.l Рис.А.5. Система Ni-Al-Cr при 850 ос [2] Рис.А.6. Система Ni-Al-Cr при 1000 ос [2] 346  № NijHf NijHf Ni7Hf3 0 Hf Hf,% lam.) Рис.А.7. Система Ni-Al-Hf при 1000 С [7] 40/  Ni 90 80 70 60 50 40 30 20 ТО Мо РисА.8. Система Ni-Al-Mo при 1038 ос [8]  Ni 90 80 70 60 50 40 30 20 10 Мо Ц\,%1ат) Рис.А.9. Система Ni-Al- Мо при 1170 ос [8] 1 ... 14 15 16 17 18 19 |

|

|