|

|

|

Навигация

|

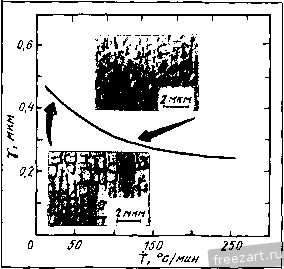

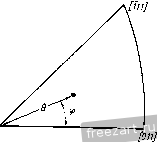

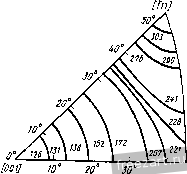

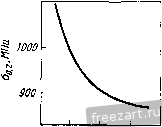

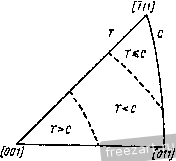

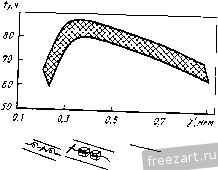

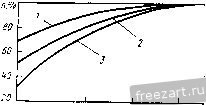

Главная » Мануалы прочность, и 2) прочность суперсплавов с высокой объемной долей у'-фазы обратно пропорциональна размеру ее частиц; специально эти обстоятельства рассмотрены в разделе, посвященном механическим свойствам. Чтобы сформировать такую микроструктуру, сплав должен быть нагрет вьше температуры сольвус у'-фазы, но ниже температуры начала плавления, -оплавление недопустимо, так как приводит к кристаллизационной сегрегации, образованию эвтектических выделений у'-фазы и усадочной пористости. Оба температурных предела зависят от состава сплава. Следовательно, лучще всего сначала гомогенизировать сплав; это облегчит его удержание в указанном критическом температурном интервале, щи-рина которого в значительной мере определяет успех проведения термической обработки на твердый раствор. При современных возможностях печной регулировки необходимо, чтобы щирина критического температурного интервала была не меньше 10 °С. У большинства сплавов, предназначенных для направленной кристаллизации со столбчатой микроструктурой, и особенно у сплавов с добавками Hf, разница между температурами начала плавления и сольвус отрицательна. Следовательно, в полной мере обработать на твердый раствор сплавы такого рода не удается, и обычно производят нагрев просто до температуры чуть ниже начала плавления. Добавки Hf вводят в суперсплавы для отливок со стержнями и столбчатой микроструктурой, чтобы предотвратить растрескивание при снижении температуры сплава в целях его кристаллизации. Суперсплавы для монокристаллических отливок либо вовсе не содержат, либо содержат незначительное количество Hf, поэтому они способны к обработке на твердый раствор и в результате обладают более высокой механической прочностью, чем сплавы для отливок со столбчатой микроструктурой. Небольшую долю (около 5 %) в структуре сплавов со столбчатым зерном и монокристаллических составляет междендритная эвтектика у-у'. Когда мы хотим полностью растворить и эвтектическую у'-фазу, и ее крупные выделения, образовавшиеся в твердой фазе, основные усилия надо сосредоточить на растворении последней, гораздо более обильной. Эвтектическая у'-фаза образуется последней и, следовательно, растворяется труднее всего или вовсе не раство-254 ряется. Но из-за малости ее объемной доли в большинстве сплавов потери прочности, связанные с ее сохранением в структуре, весьма незначительны. Коль скоро у'-фаза растворена, ее повторные выделения должны быть мелкодисперсны и равномерно распределены. Если же сплав гомогенен, температура сольвус будет одинаковой по всему его объему, выделение фазы начнется при одной и той же температуре и, что еще важнее, огрубление или рост ее мелкодисперсных выделений будет происходить равномерно по всему объему сплава. Чтобы воздействовать на размер вторичных выделений у'-фазы, влияющий на механические свойства, необходимо регулировать скорость охлаждения от температуры сольвус до той температуры, ниже которой огрубление частиц фазы потребует длительного времени, т.е. примерно до 1090 °С. Влияние скорости охлаждения от температуры гомогенизации на размер выделений у'-фазы в сплаве PWA 1480, типичном представителе суперсплавов для монокристаллических отливок, иллюстрировано на рис. 7.7. Механические свойства определяются именно скоростью охлаждения от температуры гомогенизации (фактически от температуры сольвус), а не скоростью охлаждения в процессе направленной кристаллизации. Обычно для термической обработки на твердый раствор Рис.7.7. Высокая скорость охлаждения от температуры гомогенизации предотвращает огрубление структуры, обеспечивая образование мелкодисперсных выделений у'-фазы  производят нагрев до температур выше 1205 °С и, стремясь предотвратить окисление, используют разреженную инертную атмосферу (но не полный вакуум, чтобы свести к минимуму потери Сг). Подачей холодного Аг, быстро обтекающего охлаждаемые детали, можно достичь скоростей охлаждения более 55°С/мин. Термическая обработка на твердый раствор воздействует и на другие фазы, не только на фазу у'. Начинают переходить в твердый раствор карбиды типа МС. В процессе охлаждения не хватает времени для образования важных и благоприятных выделений карбидов типа М^зС, однако сохраняется запас углерода, позволяющий осуществить такое старение по карбидам посредством термической обработки при более низких температурах. Такая возможность весьма благоприятна для некоторых Hf-содержащих сплавов со столбчатой микроструктурой (MAR-М 200), где в литом состоянии отсутствуют выделения карбидов типа М^зС, оказывающих полезное влияние на свойства сплава. Гомогенизация сплавов в процессе обработки на твердый раствор помогает избежать образования нежелательных фаз типа а или в зоне повышенной сегрегации (в междендритных участках). Термическая обработка для защитных покрытий Многие сплавы, предназначенные для изделий направленной кристаллизации, подвергают термической обработке второго вида, направленной на укрепление связи между покрытием и основой. Обычно эта обработка заключается в отжиге при 980-1120°С длительностью до 8 ч. Такое сочетание температуры и длительности обработки могло бы привести к росту выделений у'-фазы и, следовательно, к изменению механических свойств сплава. (Это обстоятельство рассмотрено особо в разделе о механических свойствах). Однако из-за кратковременности охлаждения от этих температур существенный рост выделений у'-фазы произойти не успевает, и свойства сплава оказываются нечувствительными к скорости охлаждения от наиболее низких температур этого вида обработки. В процессе термической обработки для защитных покрытий происходит выделение карбидов типа М^С и некоторого количества карбидов типа MjjCg. Склонность к тому или иному 256 типу карбида зависит от состава сплава; выделения МззС присутствуют практически во всех сплавах для изделий направленной кристаллизации. Термическая обработка старением Термическую обработку третьего вида проводят при более низкой температуре (700-900 °С), она более длительна (до 32 ч). Ее главная цель - вызвать выделение карбида Щ^С^ по границам зерен, чтобы обеспечить некоторое сопротивление зернограничному проскальзыванию. При указанных низких температурах возможно и дополнительное выделение у'-фазы, таким образом распределение ее выделений с учетом размера частиц становится бимодальным. Предел текучести ниже 760 °С проявляет сильную обратную зависимость от размера частиц у'-фазы и может быть существенно увеличен с помощью низкотемпературной термической обработки. Применительно к низкоуглеродистым сплавам для монокристаллических изделий, требующих главным образом достаточного высокотемпературного сопротивления ползучести, термической обработкой - старением можно пренебречь, практически не повлияв сколь-нибудь существенно на характеристики ползучести. 7.4. Проектирование сплавов История технологического прогресса в металлургии такова, что любое усовершенствование производственных процессов, например, разработки и внедрение процесса направленной кристаллизации, сопровождаются разработкой новых сплавов, опирающейся на это усовершенствование. Так было с'суперсплавами для изделий со столбчатой и монокристаллической микроструктурами. Основные особенности химического состава, отличающие друг от друга сплавы для направленной и для обычной кристаллизации, заключаются в том, что^ во-первых в суперсплавы для изделий со столбчатым зерном вводят Hf с целью предотвратить растрескивание при затвердевании, во-вторых, набор и содержание легирующих элементов в суперсплавах для монокристаллических изделий регулируют таким образом, чтобы температура начала плавления была выше температуры сольвус у'-фазы; в-третьих, со- 1р лл.з.Й. * СУПСРСПЛ.ВОВ для .зделяй ..правленной Сплав Сг Со W Мо Та Nb Ti Al Hf В Сплавы для изделий со столбчатой микроструктурой MAR-M 200+ Hfi 9 10 12 - - 1,0 2,0 5,0 2,0 0,015 0,08 0,14 MAR-M 246+ Hfi 9 10 10 2,5 1,5 - 1,5 5,5 1,5 0,015 0,05 0,15 MAR-M 247*18,4 ю 10 0,6 3,0 - 1,0 5,5 1,4 0,015 0,05 0,15 Rene 80Н*2 14 9,5 4,5 4,0 - - 4,8 3,0 0,75 0,015 0,02 0,08 Сплавы для монокристаллических изделий PWA 1480*3 10 5,0 4,0 - 12 - 1,5 5,0 - СМЗХ-г' 8,0 5,0 8,0 0,6 6,0 - 1,0 5,5 - СМЗХ-З' 8,0 5,0 8,0 0,6 6,0 - 1,0 5,5 0,15 SRR-9?5 8,5 5,0 9,5 - 2,8 - 2,2 5,5 - * Martin Marietta Corp. General Electric Co. з Pratt & Whitney. * Cannon-Muskegon Co. Rolls-Royce Ltd. держание тугоплавких легирующих элементов выбирают таким образом, чтобы свести к минимуму содержание дефектов кристаллизации типа полосчатости и, в-четвертых, в суперсплавах для монокристаллических изделий отсутствуют или присутствуют в очень малом количестве элементы, упрочняющие границы зерен, - В, С, Hf и Zr. Примеры химического состава некоторых суперсплавов для изделий со столбчатой структурой и монокристаллических приведены в табл. 7.1. Назначение добавок Hf - предотвратить образование зернограничных трещин при охлаждении закристаллизованных отливок со стержнями, имеющих столбчатую микроструктуру. По-видимому, Hf предотвращает инициированное проникновением ©2 [12] хрупкое зернограничное разрушение под воздействием окружных напряжений, возникающих в процессе охлаждения, по мере того как металл с более высоким коэффициентом термического расширения претерпевает усадку вокруг керамического стержня. Зернограничное растрескивание наблюдали и в отливках сложной формы, не содержащих стер-258 жней, когда из-за сложности формы охлаждаемой отливки в ней возникали напряжения, направленные поперек границ зерен. Hf повышает стойкость против окисления; при этом он ведет себя подобно таким химически активным элементам, как Y, Се, La и другие. Возможно также, что введение Hf приводит к некоторому упрочнению у'-фазы. Однако Hf снижает температуру начала плавления сплава и повышает температуру сольвус у'-фазы, затрудняя полную гомогенизацию системы. По этой причине в суперсплавы для монокристаллических деталей Hf либо не вводят вообще, либо вводят в очень ограниченных количествах. Поскольку главной упрочняющей фазой в суперсплавах является фаза у', ее температура сольвус имеет непосредственное отношение к температуре разупрочнения. Повышение температуры сольвус приводит к повышению температурного предела работоспособности суперсплава. Температура сольвус повышается с введением таких тугоплавких элементов, как Та, Hf, Nb и Ti, отличающихся высокой растворимостью в у'-фазе. Однако их вводят в строго ограниченных количествах, так как температура сольвус не должна превысить температуру начала плавления сплава, в противном случае не удастся полностью гомогенизировать систему и достичь максимально возможного уровня прочности. Повышения температуры начала плавления достигают, вводя в качестве тугоплавких элементов W и Re при отсутствии в сплаве Zr и В. Снижение температуры сольвус у'-фазы без существенного влияния на температуру начала плавления можно обеспечить, добавляя Со; таким путем увеличивается результативность термической обработки. Однако тут необходима осторожность, ибо, вводя слишком много Со, можно вызвать снижение стабильности сплава и выделение нежелательных фаз. Аналогичным образом ведут себя добавки Fe и Сг. Дефекты, которые в разделе о кристаллизации мы назвали полосчатостью, возникают в связи с наличном градиента плотности в жидко-твердой, или грибовидной зоне. Элементы с плотностью выше средней плотности расплава, сегрегирующие в жидкую фазу (и сосредоточивающиеся в междендритных областях отливки), такие как Та, Мо и Hf, оказывают благоприятное воздействие на качество отливки в том смысле, что затрудняют образование полосчатости. Элементы более легкие, чем расплав, и сегрегирующие в жидкую фазу (Al 9. 259 или Ti), а также более тяжелые, но сегрегирующие в твердую фазу и сосредоточивающиеся в дендритных осях (W и Re), способствуют возникновению полосчатости. Чтобы избежать дефекта полосчатости в сплавах направленной кристаллизации, приходится удерживать легирующие элементы неблагоприятного действия на уровне более низком, чем тот, на котором они усиливают склонность к возникновению полосчатости в процессе затвердевания изделий представительной конфигурации при стандартных значениях теплового градиента. Вводить в сплавы для монокристаллических отливок В и С в качестве элементов, повышающих прочность границ зерен, нет необходимости. Без них не образуются бориды или карбиды, способные послужить местом зарождения разрушения в условиях циклического нагружения или в режимах, реализацию которых лимитирует повреждение материала из-за развития процессов ползучести. Zr - еще один элемент, упрочняющий границы зерен, тоже обычно не вводят в суперсплавы для монокристаллических отливок, поскольку он снижает температуру начала плавления. Чтобы достигнуть благоприятного сочетания усталостной прочности, сопротивления ползучести (длительной прочности) и стойкости против окисления, можно вместо В, С и Zr, упрочняющих границы зерен, воспользоваться добавками других элементов. Улучшения прочностных характеристик суперсплавов для обычных отливок достигали, увеличив объемную долю выделений у'-фазы примерно до 60%. Дальнейшее увеличение содержания у'-фазы оказалось менее эффективным, ибо, достигнув уровня в 70 %, столкнулись с проблемой: у' -фаза из упрочняющей фазы превращалась в матрицу, и это приводило к ухудшению свойств сплавов. Новое повышение сопротивления ползучести наступило с появлением сплавов для монокристаллических отливок, в которых доступное количество у'-фазы использовано более эффективно за счет более равномерного распределения фазы и повышения ее температуры сольвус. Повысили и прочность у'-фазы, легировав сплав добавками тугоплавких элементов, которые, по-видимому, повышают энергию антифазных границ. Обнаружили, что Та, W и Re с их более высокими, чем у Nb, V и Мо, точками плавления являются и более эффективными упрочняющими добавка--ми. По экономическим соображениям в суперсплавы обычно не 260 вводят благородные металлы, однако последние весьма эффективно упрочняют сплавы. Благоприятное влияние Pt выражается в том, что она активно содействует образованию у'-фазы с соответствующим повышением сопротивления ползучести, а также повышает стойкость против окисления и горячей коррозии. Сг вводят в суперсплавы, чтобы увеличить их стойкость против горячей коррозии. Было показано, что этого можно достигать, и повышая соотношение Ti/Al и/или понижая содержание Мо; однако Сг остается главным легирующим элементом, предназначенным для повышения этой стойкости. При равном уровне прочности суперсплавы для изделий направленной кристаллизации содержат больше Сг и, следовательно, более стойки против горячей коррозии, нежели суперсплавы для обычных отливок. Поэтому первые начинают использовать в случаях, когда фактором, ограничивающим работоспособность той или иной детали, является горячая коррозия. Наибольшей стойкости против окисления достигают путем формирования тонкой (субмикронной) пленки AljOj, прочно связанной с поверхностью сплава; пленка служит препятствием для диффузии кислорода. Если в сплаве больше 4 % Al, Сг повышает его активность, способствуя образованию в результате окисления слоя AljOj с его превосходной противоокислительной стойкостью [13]. Дополнительное повышение противоокислительной стойкости сплавов при введении Сг в количестве, большем, чем необходимо для образования AljOj, весьма невелико. С повышением служебной температуры количество Сг, потребное для формирования пленки AljOj, уменьшается, поскольку при более высоких температурах Al охотнее диффундирует к поверхности сплава. Добавки активных элементов приводят к дополнительному повышению противоокислительной стойкости, поскольку затрудняют отслаивание защитного слоя AlOj от сплава-основы в процессе термоциклирования [14]. Оказалось, что добавки Ti, Nb и В вредно сказываются на противоокислительной стойкости сплавов, тогда как влияние Та и Pt, напротив, благотворно. Повышенная жаропрочность сплавов для изделий направленной кристаллизации побудила к их защите противоокисли-тельными покрытиями. Теперь о стойкости против окисления судят уже по тому, как долго покрытие на сплаве сохраняет свои защитные свойства. При формировании диффузионных алюминидных покрытий компоненты сплава проникают в поверхностное покрытие, гораздо более богатое алюминием. Поведение различных легирующих элементов в составе покрытия аналогично их поведению в составе непокрытого суперсплава направленной кристаллизации. Отказы суперсплавов с алюминидным покрытием (или покрытием типа оверлэй ) являются результатом потери Al, необходимого для формирования поверхностного защитного слоя AljOj из-за отслаивания покрытия в процессе термоциклирования, и обменной диффузии Ni из сплава-основы в покрытие, разбавления Al в покрытии и, следовательно, снижения способности к восстановлению AljOj после того, как ранее образовавшееся покрытие отслоилось в процессе термоциклирования [15]. Присутствующие в сплаве Та и Pt обладают сродством к Ni. Это замедляет диффузионный переход Ni в состав покрытия и разбавление имеющегося в нем Al; тем самым покрытию обеспечивается повышенная долговечность. Некоторые легкоплавкие элементы (РЬ, Bi, Те, Т1), отличающиеся низкой растворимостью в никелевых суперсплавах, сегрегируют к границам зерен. В совокупности относительно высокая зернограничная концентрация этих элементов', их низкая температура плавления и низкая растворимость являются причиной высокотемпературного охрупчивания суперсплавов в обычных отливках, выражающегося в преждевременном отрывном разрушении (декогезии) по границам зерен. Сплавы для отливок направленной кристаллизации менее чувствительны к свойствам границ зерен и, следовательно, менее восприимчивы к присутствию указанных примесей. Тем не менее их содержание в этих сплавах стараются удерживать на том же уровне, что и в сплавах для обычных отливок. в англоязычной специальной литературе они известны под названием tramp elements (сорные элементы). Прим. пер. 262 7.5. Механические свойства Упругие характеристики Все сплавы направленной кристаллизации обладают преимущественной кристаллографической ориентировкой по крайней мере в одном направлении. Модуль нормальной упругости (Юнга) Е анизотропен; его значение будет различным в зависимости от того, по какой из ориентировок нагружен суперсплав направленной кристаллизации. Для монокристаллических суперсплавов модуль нормальной упругости в пределах стандартного стереографического треугольника можно выразить как E-=S,-[2(Si,-Sj-Sj[cosMsinf- -sinecoscose)]. (7.3) Здесь 0 - угол к оси <001>, <р - угол со стороной <001>-<110> треугольника (рис. 7.8), 5ц, и 5 - коэффициенты упругой податливости. Упругие свойства нечувствительны к химическому составу, поэтому даже для самых сильно легированных никелевых суперсплавов упругие характеристики Ni являются хорошим приближением. Ориентацион-ная зависимость модуля упругости для сплава PWA 1480 (представитель суперсплавов для монокристаллических отливок) при комнатной температуре показана на рис. 7.9. У сплавов со столбчатым зерном, вытянутым вдоль ориентировки <001>, в продольном направлении (направлении роста) самый низкий модуль упругости. Следовательно, любое отклонение микроструктуры от этой ориентировки приведет к увеличению модуля. При комнатной температуре у большинства суперсплавов для отливок со столбчатой микроструктурой модуль упругости равен 131 ГПа, а у монокристаллов с ориентировкой, очень близкой к <001>, - 124 ГПа. Для ориентировки <111> модуль упругости самый высокий, около 310 ГПа, а для ориентировки <110> - промежуточный -228 ГПа. При кручении картина обратная: ориентировке <001> соответствует самый высокий модуль сдвига С=124ГПа, а ориентировке <Ш> - самый низкий, 55 ГПа. Следовательно, отливки направленной кристаллизации, наг- Е,гпа т [001]   W°[011] Рис.7.8. Определение параметров 9 и уравнения (7.3), характеризующего расположение любой ориентации относительно направления [001] (по данным MMcLean [17]) Рис.7.9. Зависимость модуля упругости монокристаллического суперсплава PWA 1480 при комнатной температуре от кристаллографической ориентации руженные вдоль ориентировки <001>, проявляют пониженную продольную или изгибную жесткость и высокую сдвиговую жесткость. У монокристаллической отливки с ориентировкой роста <001> модуль нормальной упругости в поперечной плоскости (нормальной к направлению роста) является функцией угла ср между направлениями [ЮО] и [010];- модуль может быть выражен как E>=5 -[2(5 -5j2)-5,J[sin2VCosV]. (7.4) Если это выражение усреднить относительно всех поперечных направлений, поперечный модуль для суперсплавов со столбчатой микроструктурой оказывается [18] равным: £r=2[5 (25 +25j2+5 )]-/2 165 ГПа. (7.5) Продольный модуль, т.е. модуль в направлении <001>, не зависит от второй ориентировки, угла f. Следовательно, резонансная частота при изгибе также не должна зависеть от угла f. Было показано, что при кручении дело обстоит именно так. Механические свойства при растяжении Механические свойства суперсплавов при испытаниях на растяжение зависят главным образом от их химического состава и размеров выделений у'-фазы. При ориентировке <001> суперсплавы со столбчатым зерном и с монокристаллической структурой деформируются посредством октаэдрического скольжения по плоскостям плотной упаковки {ill}; при этом их предел текучести немного выше, чем у суперсплавов для обычных отливок [19]. Пластичность при растяжении обычно превышает 10%. У суперсплавов с высокой объемной долей у' -фазы предел текучести для ориентировки <001> при температурах ниже 760 °С (выше этой температуры напряжение текучести контролируется тер1 ической активацией) связан обратной зависимостью с размером выделений г'-фазы; на рис. 7.10 эта зависимость представлена для монокристаллического сплава PWA1480. Отчасти такая зависимость служит основанием для требования минимальной скорости охлаждения суперсплавов направленной кристаллизации от температуры обработки на твердый раствор. Обратная зависимость предела текучести от размера выделений у'-фазы соответствует определенному состоянию сплавов, связанному со скоростью охлаждения; в этом состоянии предел текучести представляет собой напряжение, необходимое для перерезания частиц у'-фазы ведуши-ми дислокациями дислокационных пар в сверхрешетке [19]. Применительно к высокомодульным ориентировкам такая связь между пределом текучести и размером частиц у'-фазы не реализуется [20]. Высокомодульные монокристаллические отливки могут обладать низким пределом текучести из-за того, что деформи- 7100 Рис.7.10. Понижение величины предела текучести О'о 2 при температурах ниже 760 °С с ростом размера вьщелений у'-фазы  0,2 0,4 0,6 0,8 1,0 265 руются по плоскостям куба {100}, отличающимся более низким значением приведенного критического напряжения сдвига. При комнатной температуре монокристаллические отливки с ориентировкой <111> проявляют более низкий предел текучести, но очень высокий предел прочности, выше 1380 МПа. Это указывает на множество активных систем скольжения, принимающих участие в деформационном процессе. Предел текучести у монокристаллов с ориентировкой <110> занимает промежуточное положение между соответствующими значениями для ориентировок <001> и <111>. Деформационное упрочнение в этом случае очень слабое (низкий предел прочности), поскольку ось <110> близка к ориентировке, при которой в условиях одноосного нагружения преобладает единичное скольжение. Механические свойства отливок со столбчатой микроструктурой аналогичны таковым у монокристаллов ориентировки <001>. Поликристалличность вносит некоторое стеснение в процесс деформирования и тем самым способствует возникновению множественного скольжения. Это приводит к усилению деформационного упрочнения и некоторому повышению предела прочности по сравнению с монокристаллическим материалом ориентировки <001>, однако на предел текучести или пластичность существенного влияния не оказывает. При испытании материала со столбчатой микроструктурой в поперечном направлении следует соблюдать осторожность и убедиться, что в рабочем сечении испытуемого образца заключено достаточно большое количество зерен. Большой разброс поперечных свойств обычно свидетельствует, что зерен слишком мало. Ориентировка зерен в поперечном направлении не упорядочена, так что свойства могут оказаться типичными для монокристаллического материала с любой ориентировкой от <001> до <110>. Пластичность, измеренная при растяжении в поперечном направлении, не является чувствительным индикатором прочности границ зерен, которую лучше оценивать по уровню пластичности в условиях ползучести. Разрушение под действием растягивающей нагрузки обычно возникает в плоских полосах сосредоточенного скольжения, типичных для сплавов, упрочняемых выделениями у'-фазы. Дефекты материала, если они не достаточно велики, чтобы послужить источником скольжения, играют в возникновении разрушения весьма незначительную роль. Неравномерный, 266 плоскостной характер скольжения является причиной сосредоточения деформаций, так что в конечном счете материал разрушается по плоскости скольжения с образованием макроскопических кристаллографических фасеток в изломе образцов, разрушаемых в условиях одноосного нагружения. При определенных сочетаниях температуры и ориентировки такие фасетки, особенно в монокристаллическом материале, лишенном зернограничного стеснения, действительно могут быть очень крупны. При больших увеличениях на поверхности фасеток можно наблюдать множество малых ступенек - мест, где сдвиговая деформация переходила на соседние параллельные плоскости скольжения. Наличие фасеток не свидетельствует о хрупкости материала, поскольку они присутствуют в монокристаллических отливках суперсплавов, разрушившихся после очень большого удлинения. Выше 925 °С деформация становится равномернее, и фасетки уже не столь сильно выражены. Монокристаллические отливки проявляют интересную особенность: предел текучести при растяжении и сжатии неодинаков, а различие между ними зависит от ориентировки. В направлении <001> выше предел текучести при растяжении, а ориентировке <110> соответствует обратная картина (рис. 7.11). Поскольку величина предела текучести определяется взаимодействием дислокаций с выделениями f-фазы, асимметрию предела текучести у монокристаллических отливок можно объяснить, рассмотрев подробно характеристики этого взаимодействия [21]. Длительная прочность При температурах, превышающих 815 °С, когда большое значение приобретает термическая активация, и высокой объемной доле у'-фазы с размером частиц последней связаны характеристики ползучести суперсплавов. Эта связь представлена на рис. 7.12 для монокристаллической отливки сплава PWA-1480 при 982 °С. Когда частицы фазы малы, дислокации легко преодолевают их путем переползания, так что сопротивление ползучести невысоко. Наибольшего уровня сопротивление ползучести достигает при таком размере частиц, когда дислокации вынуждены перерезать их. При еще большем размере частиц дислокации приобретают возможность выгибаться между ними, и это приводит к облегчению ползучес-   Рис.7.11. Различие предела текучести при сжатии и растяжении в зависимости от кристаллографической ориентаиии [21] (Т - предел текучести при растяжении; С - предел текучести при сжатии) Рис.7.12. Зависимость долговечности монокристаллического суперсплава в условиях ползучести при 982 ос и напряжении 252 МПа от размера выделения У'-фазы [5]: 1 - дислокации переползают частицы; 2 - дислокации перерезают частицы; 3 - дислокации образуют петли ти. Существование такой связи диктует необходимость тща-тельн регулировать конечный размер частиц у'-фазы с помощью термической обработки; возможности такого регулирования рассмотрены в разделе, посвященном термической обработке. Процесс ползучести суперсплавов в изделиях направленной кристаллизации характеризуется теми же тремя стадиями, что и у сплавов для обычных отливок. Однако на первой стадии ползучести при наиболее высоких напряжениях и пониженных температурах (в условиях одноосного нагружения) направленно-закристаллизованные сплавы ведут себя иначе, чем сплавы в обычных отливках [22]. Деформация начальной стадии ползучести на участках значительной протяженности развивается в системах единичного скольжения, эта особенность присуща даже отливкам со столбчатой микроструктурой, ибо в них границы зерен не представляют собой эффективного барьера для скольжения. Наиболее отчетливо эта особенность проявляется в диапазоне температур 760-815 °С, где термоактивированное поперечное скольжение не дает существенного вклада в процесс деформации, а для достижения ощутимой деформации ползучести в течение ра-268 зумного времени требуются весьма высокие напряжения. Большие дистанции скольжения, характерные для сплавов направленной кристаллизации, являются причиной высоких деформаций на первой стадии ползучести, с ростом напряжения эти деформации также увеличиваются. Выше 870 °С масштабы этого явления сокращаются, поскольку вследствие развития термоактивированного поперечного скольжения укорачиваются дистанции скольжения единичного. В то время как при испытаниях на ползучесть в условиях одноосного нагружения деформация ползучести на первой стадии весьма велика, слож-нонапряженное состояние деталей направленной кристаллизации в реальной эксплуатации сокращает эту деформацию до уровня, свойственного сплавам в обычных отливках. Скорость ползучести направленно-закристаллизованных суперсплавов на второй стадии обычно ниже, чем у суперсплавов в обычных отливках, поскольку у первых в результате термической обработки на твердый раствор удается достигать более равномерного распределения выделений у'-фазы [11]. У тех сплавов для обычных отливок, которые отличаются более высокой объемной долей у'-фазы, обработка на твердый раствор также позволит получить материал с повышенным сопротивлением ползучести (понизить ее скорость), однако при этом увеличатся трудности в передаче деформации через границы зерен. В результате понизится пластичность и сократится время до разрушения сплава. В отливках направленной кристаллизации благодаря единообразной ориентировке или полному отсутствию границ зерен их ограничивающее влияние на характеристики ползучести сплавов снимается. Третья стадия ползучести у сплавов направленной кристаллизации весьма продолжительна, поскольку зернограничные источники разрушения в них очень малочисленны или полностью устранены. В сплавах со столбчатой микроструктурой местом зарождения трещин служат либо отрезки границ зерен, перпендикулярные оси нагружения, либо междендритные зоны, не достигшие достаточно полной гомогенизации и поэтому обладающие меньшей прочностью из-за более грубых выделений у'-фазы, чем в окружающих объемах сплава. В монокристаллических отливках местом зарождения трещин служат межкристаллитные зоны с только что указанными особенностями микроструктуры у'-фазы. Более высокая пластич- ность разрушения при ползучести сплавов направленной кристаллизации объясняется именно этими изменениями в характере мест зарождения трещин по сравнению со сплавами в обычных отливках, где подавляющую роль в качестве такого места играют границы зерен. Обыкновенно растрескивание начинается на третьей стадии ползучести после деформации на 1-2 % у сплавов со столбчатой микроструктурой и деформации на 3-4 % у монокристаллических сплавов. Для сплавов направленной кристаллизации удлинения в 20-30 %, предшествующие окончательному разрушению, не являются редкостью. При низких температурах характер излома сплавов направленной кристаллизации фасеточный, подобный излом свойственен таким сплавам при активном растяжении с повышенными скоростями деформации. При более высоких температурах фасеточный характер изломов становится менее выраженным. С уменьшением размеров поперечного сечения образцов их длительная прочность снижается (рис. 7.13). У сплавов со столбчатой микроструктурой это снижение не столь велико, как у сплавов в обычных отливках. Менее всего этот эффект выражен у монокристаллических отливок. У сплавов в обычных отливках сопротивление ползучести возрастает с увеличением количества зерен, приходящихся на единицу площади поперечного сечения [23]. Когда в этих сплавах происходит межзеренная декогезия, связанная с порообразованием на границах зерен, потеря несущей способности более заметна у тех сплавов, где зерно грубее, ибо такое зерно составляет более заметную часть площади поперечного сечения [24]. В монокристаллических отливках разрушение зарождается по-другому, оно возникает в междеидритных зонах. Рис.7.13. Диаграмма, показывающая, что образцы суперсплавов направленной кристаллизации (со столбчатой микроструктурой и монокристаллические) при переходе к сечениям тоньше 3,8 мм в большей степени сохраняют долговечность в условиях ползучести, чем образцы суперсплавов обычной кристаллиза- J г 3 uh.MM 1 - монокристаллические образцы (направленная кристаллизация); 2 - образцы со столбчатым зерном (направленная кристаллизация); 5 - образцы обычного литья (л - доля долговечности образцов толстого сечения, %)  Чтобы такое событие оказало заметное влияние на характеристики длительной прочности данного изделия, междендритная зародышевая трещина должна составить существенную долю площади поперечного сечения, а это возможно только в очень тонких сечениях. В отливках со столбчатой микроструктурой разрушение зарождается на зернограничных отрезках, перпендикулярных оси нагружения, поэтому они лучше, чем сплавы в обычных отливках, но хуже, чем сплавы монокристаллические. Значение этого явления может быть весьма велико, поскольку у многих турбинных лопаток с принудительным охлаждением лопастей имеются участки, где толщина стенки не превышает 0,5 мм. Характеристики длительной прочности отливок со столбчатым зерном в поперечном направлении, т.е. перпендикулярно направлению роста зерен, хуже, чем в продольном направлении, параллельном направлению роста. Причина в том, что поверхность границ зерен поперек направления их роста значительно больше. При нагружении в поперечном направлении характеристики длительной прочности у сплавов со столбчатой микроструктурой аналогичны таковым у сплавов в обычных отливках. Модуль нормальной упругости в поперечном направлении (165 ГПа) выше, чем в продольном, параллельном оси <001> (131 ГПа), но ниже, чем у сплавов в обычных отливках (221 ГПа). Hf присутствует в большинстве суперсплавов со столбчатой микроструктурой, он повышает их межзеренную пластичность; и хотя поперечная пластичность этих сплавов в условиях ползучести значительно ниже, чем продольная, она все-таки соответствует верхнему пределу соответствующей пластичности суперсплавов в обычных отливках. Поперечная пластичность в условиях ползучести - эффективная мера для оценки межзеренной прочности сплавов со столбчатой микроструктурой. Характеристики ползучести монокристаллических суперсплавов анизотропны, они зависят от кристаллографического направления. В качестве примера их большой анизотропии на рис. 7.14 представлены кривые ползучести для трех основных ориентировок монокристаллического суперсплава PWA-1480 при 760 и 982 °С. При 760 °С наибольшая прочность соответствует ориентировке <001>, а наименьшая -ориентировке <111>. При 982 °С прочнее всех ориентиров-

Рис.7.14. Температурная зависимость анизотропии ползучести монокристаллического супер-сплава PWA 1480. При 760 ОС (а) наибольшее сопротивление ползучести проявляют образцы с ориентацией <001>, а при 9820С (б) с ориентацией <111> [5] 200 f,4 О 200 %ч ка <111>. Нельзя сказать, что все монокристаллические суперсплавы проявляют один и тот же тип анизотропии. У многих из них наивысшее сопротивление ползучести при всех температурах соответствует ориентировке <111>. На анизотропию характеристик ползучести может оказывать влияние и напряжение, и температура. На сегодняшний день достаточно полного понимания природы этой анизотропии все еше нет. Термическая усталость Термическая усталость является результатом деформации, которая возникает из-за стесненности термического расширения детали, связанного с возникновением температурных градиентов; термическая усталость может привести к растрескиванию детали. Деформация, порождающая термическую усталость^ представляет собой произведение коэффициента термического расширения на изменение температуры. Хорошим способом моделировать термическую усталость является испытание на малоцикловую усталость при постоянной амплитуде деформации. Петля гистерезиса, соответствующая такому методу испытаний, представлена на рис. 7.15. Верхняя часть рис. 7.15 характеризует петлю гистерезиса при испытаниях суперсплавов в обычной отливке. А на нижней части рисунка, относящейся к суперсплавам направленной кристаллизации, показано, что чем ниже модуль упругости, тем уже петля гистерезиса. Такая связь объясняется тем, что, во-первых, предел текучести у низкомодульного сплава направленной кристаллизации равен пределу текучести высокомодульного сплава для обычных отливок и, во-вторых, более низкий модуль упругости требует меньшей пластической деформации, чтобы достигнуть той же самой полной деформации. Амплитуда пластической деформации высокомодульного сплава для обычных отливок (Ae,)oк выше, чем у низкомо-272

а Рис.7.15. Диаграмма, показывающая, что низкомодульные суперсплавы направленной кристаллизации (б) характеризуются меньшей амплитудой пластической деформации (при испытаниях на малоцикловую усталость с постоянной амплитудой полной деформации), нежели суперсплавы, кристаллюующиеся в условиях обычного литья (а) [5] дульного сплава для отливок направленной кристаллизации (Лер)нк- При малоцикловой усталости усталостная долговечность Nf связана обратной зависимостью с амплитудой пластической деформации: Nf = Шср) -с (7.6) где К и С - константы. Таким образом, сплавы направленной кристаллизации, отличающиеся более низким модулем упругости, должны проявить повышенную усталостную долговечность. При испытаниях с использованием кипящего слоя, когда образцы попеременно погружают в две ванны с различными температурами, а числом термоциклов до появления первой трещины характеризуют усталостную долговечность, сплавы направленной кристаллизации с их более низким модулем упругости проявляют значительно большую усталостную долговечность, нежели высокомодульные суперсплавы для обычных отливок [25]. Повышенная стойкость суперсплавов направленной кристаллизации против термической усталости была подтверждена натурными испытаниями рабочих лопаток с воздушным охлаждением на первой ступени турбины. Испытание на термическую- усталость обычно проводят' на трубчатом тонкостенном образце, который подвергают комбинированному циклическому температурному и силовому воздействию при независимом регулировании температурных и силовых параметров цикла, являющегося по существу циклом 1 ... 10 11 12 13 14 15 16 ... 19 |

|

|