|

|

|

Навигация

|

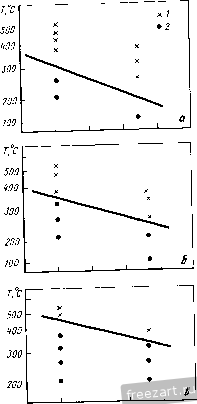

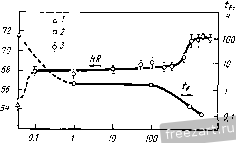

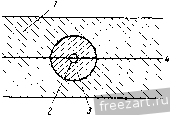

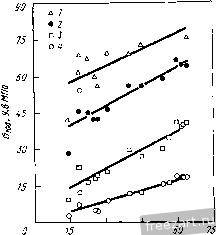

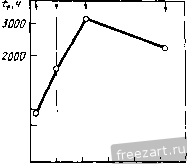

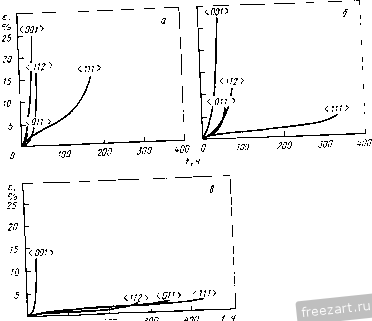

Главная » Мануалы другие холоднодеформированные сплавы на основе никеля и кобальта. Все они, как правило, обладали более высокой стойкостью к воздействию HS, чем высокопрочные стали, однако проявляли при этом склонность к водородному охруп-чиванию. Эти испытания привели к интересному результату: длительные выдержки при относительно низких температурах ухудшали стойкость против водородного охрупчивания (в скважинах отдельные участки труб могли быть длительное время нагреты до ~316°С). Чтобы оценить последствия подобных выдержек, нагруженные или ненагруженные образцы подвергали тепловому воздействию на воздухе, а затем при комнатной температуре измеряли их сопротивление растрескиванию в испытательных растворах HS, рекомендованных NACE. На рис. 9.2 представлены результаты таких испытаний [5]. Они проведены на образцах сплава Hasteloy С-276 (со структурой твердого раствора) с тремя разными уровнями прочности, заданными путем прокатки с обжатием на 37, 48 или 59%. При испытаниях в растворе H2S образцы вводили в гальваническую пару со сталью, поскольку вероятно, что такие пары сушествуют в эксплуатации. При всех трех степенях обжатия выдержки в течение нескольких сот часов при температурах от 204 до 371 °С приводили к заметному снижению стойкости против водородного охрупчивания. Поведение, иллюстрированное данными рис. 9.2, наблюдали у множества других сплавов на никелевой и кобальтовой основах, если их предел текучести превышал 689 МПа. Причины повреждающего действия низкотемпературных выдержек сложны и могут корениться в различных явлениях в зависимости от того, с каким из сплавов мы имеем дело. Одна из причин, имеющая общее значение, заключается в сегрегации фосфора в местах зарождения трещин- по границам зерен или у поверхности частиц. Сегрегации способны снизить сопротивление водородному охрупчиванию; видимо, поэтому у сплава С-276 лучшими свойствами обладали те плавки, которые отличались чрезвычайно низким содержанием фосфора [6]. Было обнаружено также, что выдержки образцов сплава С-276 при 500 °С приводили к появлению в матрице структуры с дальним порядком. Упорядочение содействовало пре-314 Рис.9.2. Сплав Hasteloy С-276. Влияние тепловых выдержек на коррозионное растрескивание под напряжением в растворах Н2О по NaCi после холодной прокатки с обжатием на 59 % (й), 48 % {б) и 37% (в). Образцы (кольцевые, С-образной формы, в паре со сталью) испытаны в растворе при комнатной температуре и напряжении, составляющем 90 % от величины предела текучести а. поперек текстуры прокатки [5]: 1 - коррозионное растрескивание; 2 -коррозионного растрескивания нет  0,1 1,0 10 100 1000 t, Ч обладанию плоскостного скольжения, и его считали вредным, полагая, что оно усиливает концентрацию напряжения в локальных участках структуры, приводит к формированию острых ступенек скольжения, способных послужить зародышами трещин, или обеспечивает транспортировку водорода в кристаллическую решетку движущимися дислокациями. Данные рис. 9.3 показывают, что сокращение времени до разрушения в среде H2S (NACE) у сплава С-276 явилось результатом сегрегации фосфора, возникшей за короткое время старения, и следствием реакции упорядочения, потребовавшей примерно 100 ч [7]. Реакции упорядочения, такие как в сплаве С-276, присущи лишь вполне определенным сплавам, так что другие материалы, свободные от таких реакций, свободны и от связанных с ними проблем. Однако сегрегация фосфора и других НЙЗОН  woo-1 ч Рис.9.3. Сплав Hastelloy С-276. Влияние длительности старения при 500 ОС на твердость и долговечность в условиях коррозионного растрескивания под напряжением в растворах HjO [7]: 1 - после холодной прокатки на 68 % (без старения); 2 - после холодной прокатки на 66% п старения при 500 ОС; 3 - стандартное отклонение примесных элементов у внутренних поверхностей раздела может иметь место в любом сплаве, коль скоро их растворимость достаточно резко снижается с понижением температуры. Показано, например [8], что растворимость серы в различных никелевых сплавах при снижении температуры от 704 до 500 °С понижалась примерно на порядок величины. Десятикратное снижение растворимости той или иной примеси может привести к существенному обогащению ею границ зерен у сплавов многих систем. Дело, следовательно, сводится к ответу на вопрос, позволит ли кинетика данного сегрегационного процесса достичь существенного обогащения внутренних поверхностей раздела сплава при данных температурно-временных условиях его эксплуатации. У холоднодеформированных сплавов быстрое обогащение границ могло бы произойти за счет диффузии по дислокационным трубкам или переноса атомов примеси движущимися дислокациями. В условиях объемной диффузии согласно оценкам Малфорда [8] потребовалось бы около 2000 ч, чтобы при 500 °С концентрация серы по границам зерен достигла 40% от равновесного уровня. С понижением температуры объемная диффузия становится еще медленнее, однако обогащение, необходимое для неблагоприятного влияния на свойства сплава, по-прежнему возможно, если выдержка при рассматриваемой температуре достаточно продолжительна. Изменения в размерном несоответствии у'-фазы и матрицы и в химическом составе сплава могут повлиять на его восприимчивость к воздействию среды. Показано, в частности [9], что очень небольшие изменения в химическом составе, вызвавшие рост размерного несоответствия частиц у'-фазы и матрицы, повышали сопротивление сплава А-286 водородному охрупчиванию. Авторы [9] высказали предположение, что рост размерного несоответствия помогал . захватывать водород в безопасных участках вокруг частиц у'-фазы и тем самым сводил к минимуму скопление водорода в местах зарождения трещины. Склонность к питтинговой коррозии у сплавов на никелевой основе может быть связана с преимущественным растворением более крупных выделений у'-фазы [Ю]. Проверка достоверности этого взгляда выполнена при испытании массивных монокристаллических образцов у'-фазы различного химического состава в условиях анодной поляризации. Нашли, что поведение сплавов, содержащих крупные частицы у'-фазы, соответствует поведению ее массивных монокристаллических образцов. Выделения карбидов и у'-фазы нередко оказываются термодинамически неустойчивыми в коррозионной среде. Например, равновесие в реакциях AlA + 6Ni СгзС, + ЗО -23Сг + 6СО и 2№зЛ1 + смещается вправо из-за активности кислорода. В большинстве случаев оксиды Л1, Сг или другие защитные поверхностные пленки предотвращают развитие подобных реакций. Но коль скоро цельность этих пленок нарушена химически или механически, локальной активности кислорода оказывается достаточно для окисления частиц карбидов и у'-фазы. Аналогичные явления могут возникнуть и в других агрессивных средах. Ранее мы отмечали, что при промежуточных температурах различные газовые среды оказывают ускоряющее влияние на рост трещин ползучести и усталости. Согласно ряду наблюдений поведение трещин при более высоких температурах нередко совпадает с поведением трещин при более низких температурах в водной среде. Например [И], у сплава X-750 характер коррозии под напряжением в паро-водородной смеси при 399 °С совпадал с таковым в водной среде реактора на сжатой воде при более низких температурах. Очень важно понять природу и особенности повреждающего действия среды на интересующие нас сплавы. Расширение работ, позволяющих сравнить растрескивание сплавов в водной среде при более низких температурах с растрескиванием в газовой среде при более высоких температурах могло бы значительно раздвинуть рамки этого понимания. 9.2. Свойства суперсплавов при промежуточных температурах В течение 1970-х и начале 80-х гг. значительные усилия направляли на повышение проектной прочности турбинных дисков; вначале с этой целью повышали сопротивление ползучести (длительную прочность), а позднее - усталостную прочность. Новые способы обработки, например, газовое распыление и обработка высоким изостатическим давлением, позволяли разработать сплавы с более высоким содержанием у'-фазы. Дополнительным толчком к росту прочности послужило внедрение методов тепловой деформационной обработки, в результате которой металл в значительной степени сохраняет сообщенное ему деформационное упрочнение или побуждается к рекристаллизации с образованием чрезвычайно мелкозернистой структуры. При такой обработке предел текучести при комнатной температуре после старения значительно превышает 1370 МПа. Разработали и способы получения особой формы зерен, например, с зубчатыми границами или типа ожерелье (когда крупные удлиненные зерна окружены гораздо более мелкими равноосными). У этих высокопрочных материалов добились очень высокого сопротивления ползучести и усталости, однако часто за счет некоторой утраты пластичности. Откликом на все эти проблемы явилась интенсивная теоретическая и практическая работа, цель которой- лучше понять поведение суперсплавов, разрушающихся в условиях ползучести при промежуточных температурах. В этих условиях разрушение часто начинается зарождением и ростом пор по границам зерен, перпендикулярным оси нагружения. Нередко зарождение пустот наблюдают в тех местах, где полосы скольжения пересекаются с зернограничными частицами второй фазы. Для зарождения пор должно соблюдаться условие <n2yjr, где (Т„- локальное растягивающее напряжение, у^ -энергия поверхности раздела, а г - радиус поры. По-318 добная чувствительность к уровню энергии поверхности раздела предопределяет зависимость скорости порообразования от локальных вариаций химического состава в зоне порообразования. Рассчитали, например [12], что пороговое напряжение порообразования возрастет втрое, а скорость зарождения пор- примерно на 20 порядков величины, если в результате изменения зернограничной концентрации подвижных примесей величина уменьшится на 50%. Гораздо сложнее стало давать оценку скорости порообразования, когда обнаружили, что зарождение пор часто происходит непрерывным образом по мере развития деформации ползучести. Несколько легче оказалось иметь дело с ростом пор. Его зависимость от скорости диффузии выражают в терминах зернограничной диффузии вакансий к границам зерен, перпендикулярным оси нагружения. Обычно с помощью подобных моделей прогнозируют пороговое напряжение роста пор, скорость роста, полагая ее пропорциональной величине напряжения, и кинетику роста, полагая, что она лимитирована зернограничной или поверхностной диффузией. Разработаны и модели увеличения пористости в зависимости от напряжения. Большое значение придается зернограничной сдвиговой деформации с образованием клиновидных трещин в местах встречи границ зерен'. Модели, рассматривающие напряжение в качестве аргумента, прогнозируют зависимость роста пор от напряжения подобно тому, как прогнозируют зависимость ползучести от напряжения; модели температурной зависимости роста пор построены по аналогии с моделями температурной зависимости второй стадии ползучести. Модели роста пор, исходящие из определяющей роли скорости диффузии, сопоставили с моделями, исходящими из определяющей роли напряжения, и показали, что первая должна доминировать при малых размерах пор, а вторая - при больших. Переходный размер пор обычно составляет несколько микрон; такие поры нередко видны в изломе образцов, разрушенных в условиях ползучести. Случаи взаимного наложения этих механизмов заставили проанализировать варианты их последовательного или совокупного действия. Иллюстрацией для одного из таких вариантов служит рис. 9.4, пора Нередко их называют тройными точками (tripple points). Прим. перее. окружена зоной, где процесс роста контролирует диффузия; в свою очередь, эта зона заключена в матрицу, деформирующуюся в режиме ползучести, которая контролируется уровнем напряжения [13]. Эксперименты показывают, что при определенных условиях упомянутые модели позволяют прогнозировать размеры пор с достаточной точностью. Эти опыты проведены в основном на материалах с уже существующей умеренной и соответствующим образом распределенной пористостью, образованной в процессе какой-либо обработки, с тем чтобы дополнительным зарождением пор в процессе испытаний на ползучесть можно было пренебречь. В некоторых опытах требовался ряд допущений, выражающихся в произвольном выборе того механизма роста пор, который должен определять поведение материала. Поэтому хотя в определенных деталях некоторые из этих моделей и представляются верными, еще нельзя во всех случаях использовать их в качестве общепринятого средства для прогнозирования процессов порообразования у различных сплавов. Чтобы лучше охарактеризовать условия нагружения, ответственные за рост трещины в режиме ползучести или усталости, обратились к методам механики разрушения, адапти-  Рис.9.4. Модель роста поры (схема), рассматривающая в совокупности зону контролируемую процессами диффузии, и зону, контролируемую процессами ползучести [13 : 1- оболочка из матрицы, претерпевающей ползучесть; 2- пора; 5- диффузионная зона; 4 - граница зерен Рис.9.5. Влияние металлургических (МФ - локализация напряжения и деформации) и конструктивных факторов (КФ - размер, длина трещины, поперечное сужение, среда) из параметры напряжения, характеризующие разрущение [14]: 1 - хрупкое состояние; 2 - линейная механика разрущения; 3 - нелинейная механика разрушения; 4- номинальное напряжение; S- напряжение в живом сечении рованным к поведению материалов при повышенных температурах. Исходно подходы механики разрушения были развиты для низкотемпературных режимов, позволяющих пренебречь присущим ползучести и зависящим от времени пластическим течением материала в зоне вершины трещины. При повышенных температурах без учета пластической деформации такого рода нельзя установить надежных параметров напряженного состояния. На рис. 9.5 схематически показано, что применительно к крупномасштабным образцам хрупких материалов можно воспользоваться подходами линейной механики разрушения, и самым подходящим параметром является коэффициент интенсивности напряжения К [14]. При повышении пластичности и масштабов деформации ползучести у вершины трещины коэффициентом К пользоваться нельзя, и наиболее подходящим параметром оказывается зависящий от времени /-интеграл, или величина с , выражаемая как (9.1) где В- толщина образца, а du/da- зависящая от времени площадь под кривой, характеризующей изменение нагрузки при единичном приросте длины трещины. Для очень пластичных материалов, в которых ползучесть охватывает все поперечное сечение до того, как произойдет прирост трещины, следует пользоваться такими параметрами, как номинальное или истинное напряжения. На сегодняшний день нет общепринятого метода, позволяющего выбрать заведомо верный силовой параметр, характеризующий различные виды разрушения при повышенных температурах. Чтобы сделать выбор между параметрами /Сие, предлагали [15] прежде Оценить время релаксации напряжений вблизи вершины стабильной трещины. Если это время коротко, лучше характеризовать условия нагружения параметром с. Напротив, если релаксация требует длительного времени, зона ползучести вокруг вершины трещины мала и стеснена упругим полем, так и корректным параметром становится величина К. Пользуясь датчиками смещения для оценки характера релаксации, можно определить экспериментально, какой из параметров следует применить. Иногда обращаются к другому экспериментальному методу - испытанию образцов двух разных типов, например, образцов с боковым и с центральным надрезом. Выбор между параметрами с' vi К производят на основе сравнения результатов этих испытаний. Тот параметр, который дает лучшее согласие между результатами испытаний образцов двух типов, и принимают за наиболее подходящий. Заметим, что выбор параметров становится критическим, если мы пытаемся предсказать поведение материала в эксплуатации или сравнить результаты данных испытаний с данными других исследователей. Если же испытания предназначены просто для сравнения собственных исследуемых материалов, режимов термической обработки или подобных им категорий, выбор параметров не является жизненно важным, надо лишь выдерживать идентичность испытуемых образцов. Причина в том, что величины К, с к напряжение в живом сечении меняются пропорционально друг другу при фиксированных геометрии и длине трещины. На базе положений механики разрушения проведено множество исследований роста трещин ползучести и усталости. В целом результаты этих работ позволяют предположить, что поведение высокопрочных сплавов в условиях ползучести можно характеризовать величиной К. Для характеристики поведения нержавеющих сталей и теплостойких сплавов в тех же условиях более приемлем, по-видимому, параметр с'. При усталостном нагружении для обоих типов материалов приемлемым представляется параметр К или LK. При промежуточных температурах рост трещин ползучести в сплавах, упрочненных старением, по-видимому, всегда будет межзеренным. Нередко сообщают о пороговом напряжении К, ниже которого трещины не растут. Величины К могут быть очень низки. На рис. 9.6 применительно к сплаву 718 дано сравнение величин К, измеренных при обычном испытании на вязкость разрушения с возрастающей нагрузкой, и пороговых значений К, соответствующих испытаниям при неизменной нагрузке [16], Видно, что величина К снижается на порядок и ее пороговое значение составляет 22 МПа-м'- Если значение К выше порогового, скорость роста трещин ползучести часто можно выразить как а = АК , (9.2) где у1 и m - константы. Обычно т принимает значения от 2 до 7, но с показателем степени уравнения, характеризующего процесс ползучести, хорошей корреляции не проявляет. Скорость роста трещин увеличивается с ростом температуры, и иногда из уравнения Аррениуса получают вполне определенные значения кажущейся энергии активации. Тем не менее измеренные таким образом величины скорости роста сильно меняются для разных сплавов и испытательных сред, поэтому известные результаты испытаний не позволили установить с определенностью механизмы, контролирующие эту скорость. Характер роста трещины проявляет значительную зависимость от параметров микроструктуры. Чтобы задержать зарождение трещин, полезно иметь мелкое зерно. Однако более грубому зерну соответствует более медленный рост трещин т 60 1Ю 20

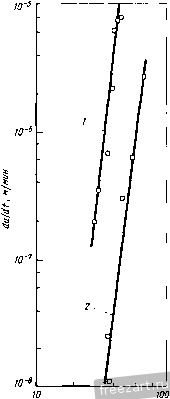

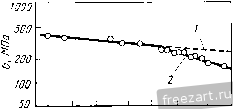

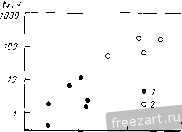

О 200 Ш EDO BOOT,С Рис.9.б. Сплав Inconel 718. Величины интенсивности напряжения, характеризующие разрушение под действием возрастающей (7) и постоянной (2) нагрузок при различных температурах [16]. Перепечатано с разрешения American Society of Mech. Engineers Рис.9.7. Сплав Inconel 718. Зависимость скорости роста трещины в условиях ползучести при 650-°С на воздухе (7) и в атмосфере Не (2) от величины интенсивности напряжения [18]  ползучести и усталости. Поэтому нередко существует некоторый оптимальный размер зерна, отвечающий наиболее приемлемому компромиссу в части удовлетворения этих двух конфликтующих требований. Важна и форма зерен. Зубчатые или имеющие явно неправильную форму границы зерен литого сплава в этом смысле предпочтительнее, чем гладкие и прямолинейные границы. Важную роль играет упрочнение старением. Сообщают о благотворном влиянии перестаривания, однако не вполне ясно, является это влияние результатом гомогенизации скольжения или каким-либо изменением микроструктуры границ зерен. Влияние межзеренных карбидных выделений в достаточной мере не изучено. Некоторые испытания сплава Х-750 показали, что форма карбидов, наилучшим образом сдерживающих рост трещин ползучести, меняется с изменением испытательной среды; поэтому предположили, что в обнаруженном влиянии карбидов преобладающую роль скорее играли характеристики среды, нежели переменные, присущие собственно пластическому течению сплава [17]. Среда оказывает сильное влияние на характер ползучести и усталости. Ранние работы, выполненные на гладких образцах, с трудом поддаются обобщению, поскольку результаты их неоднозначны, а порой - противоречивы. Например, долговечность в условиях ползучести на воздухе может быть меньше, чем в вакууме, из-за межзеренного кислородного охрупчивания, но может быть и больше, чем в вакууме, коль скоро процесс ползучести заторможен внутренним окислением. Исследованиями роста трещин в суперсплавах показано, что воздух, точнее, кислород может существенно ускорить рост трещин ползучести или усталости по сравнению с их ростом в вакууме или в инертных средах. На рис. 9.7 показано, что у сплава 718 при 640 °С скорость роста трещины на воздухе примерно в 100 раз превышала эту скорость в среде гелия [18]. Сульфидосодержащие среды .оказывают еще более пагубное влияние. Если в гелиевую среду ввести очень малые количества HjS или SO растрескивание становится очень быстрым. Если к сульфидосодержащим средам добавляют соль, как это имеет место в смешанных средах, вызывающих горячую коррозию, повреждающее воздействие сульфидов значительно возрастает. Известно, что сера образует с никелем легкоплавкую эвтектику. Однако нет никаких дч- казательств, позволяющих предположить, что для быстрого растрескивания необходимо образование жидкой пленки. Менее агрессивны среды науглероживающие, они по сравнению с гелиевой средой ускоряют рост трешин ползучести только в три раза. Попытки установить связь между скоростью растрескивания и термодинамической активностью среды были не очень успешны, возможно, из-за множества усложняющих, замедляющих или ускоряющих влияний, влияния нагрузок и других факторов, способных вызвать изменение в химических реакциях. Чтобы объяснить явления, связанные с влиянием среды, выдвинуто множество механизмов. Их можно подразделить на три основных типа [19]: тип/1: растрескивание из-за адсорбции активного элемента на поверхности трещины в ее вершине; тип В: растрескивание из-за образования продуктов коррозии в вершине трещины; тип С: растрескивание в результате диффузии активного элемента в границы зерен впереди вершины трещины. Несмотря на то, что действие механизмов типа А предполагали неоднократно, прямого подтверждения их ведущей роли в процессе высокотемпературного роста трещин пока что нет. Действие механизмов типа В, напротив, наблюдали в очень многих случаях. После ползучести на воздухе множество исследователей обнаруживали на межзеренной поверхности оксидные клинья или пики. В дальнейшем на этих частицах образуются трещины, а удаление подобных частиц путем поверхностного стачивания может существенно увеличить последующую долговечность. Окисление может быть значительно ускорено в результате механического нагружения. Было показано [20], что с увеличением амплитуды деформации при циклическом нагружении хром-молибден-ванадиевой стали скорость ее окисления за цикл нагружения возрастала на несколько порядков величины. Авторы [20] нашли, что скорость усталостного растрескивания (da/dN) на воздухе можно было выразить как (da/dN)A = {da/dNX + k(da/dn)o, (9.3) где {da/dNX - скорость роста трещины в вакууме, к- константа и k{da/dn)o- скорость окисления за цикл нагруже- ния. Позднее подобные аддитивные влияния на скорость роста усталостных трещин обнаружили и на других сплавах. Следует помнить, что в условиях циклического нагружения скорость окисления может быть на порядки величины выше, чем в условиях обычного статического окисления. Прогнозировать величину da/dN по данным, полученным при таком окислении, по-видимому, не возможно [19]. Подобное отсутствие корреляции наблюдали и при исследовании роста трещин ползучести, когда некоторые очень агрессивные суль-фидообразующие среды оказывали на него отрицательное влияние, например, разупрочняющее. Данные по статической высокотемпературной коррозии могут оказаться очень ненадежными' в отношении прогнозов по воздействию среды в процессе ползучести или усталостного нагружения. Повреждение типа С и его последствия были продемонстрированы [21] при исследовании образцов, которые сначала подвергали воздействию различных сред при высоких температурах, а затем Испытывали при более низких температурах и определяли конечные свойства. Оказалось, что нередко даже после механического удаления видимых поверхностных повреждений приходилось констатировать заметное снижение свойств в результате диффузии агрессивных веществ в границы зерен в процессе первоначальной высокотемпературной выдержки. Наблюдали несколько типов повреждений, вызванных первоначальными высокотемпературными выдержками. У никеля, содержащего различные добавки, взаимодействие кислорода с межзеренными карбидными частицами приводило к образованию пузырей СО [21]. У сплавов системы Ni-Mn-S окисление частиц MnS могло вызвать появление на границах зерен свобод- ной серы [22]. Предполагают также [23], что кислород или оксиды, присутствующие на границах зерен, могут подавлять проскальзывание и тем самым задерживать релаксацию локальных напряжений в процессе ползучести. При исследовании суперсплавов многократно наблюдали подповерхностное окисление частиц карбидов и у'-фазы; это окисление безусловно могло вызвать разупрочнение. Полное окисление 1 в оригинальном тексте употребили термин неконсервативными (nonconser- vative). В контексте этого раздела такой термин, по-видимому, не соответствует смыслу фразы и, возможно, ошибочно употреблен вместо термина nonconsistent (несоответствующий, ненадежный). Прим. перее. 326 частиц и значительное повреждение при этом совершенно не обязательно, поскольку нарушение связи между частицами и матрицей уже привело бы к образованию пор. Связь между металлургическими параметрами и ухудшением свойств под влиянием среды понятна не вполне. К важным факторам, по-видимому, относится прочность сплавов; обычно наиболее серьезное воздействие среды наблюдают у сплавов высокопрочных. Правда, не все высокопрочные суперсплавы подвержены столь значительному влиянию среды, как сплав 718 (результаты его испытаний см. на рис. 9.7). Как правило, сплавы, более чувствительные к надрезу, проявляют и более высокую чувствительность к воздействию среды. Постепенно проясняется влияние таких структурных переменных, как морфология выделений карбидов и у'-фазы, размеры и форма зерен, на характер распространения трещин. Но по-прежнему не вполне понятно, каким путем осуществляется влияние изменений этих параметров на свойства материала - через внутренние факторы (например, особенности движения дислокаций) или через внешние, относящиеся к особенностям воздействия воздушной среды. Очень важным для предотвращения роста трещин является химический состав границ зерен, особенно содержание в них элементов малых добавок - В, Zr, Mg и Hf. Согласно многочисленным опытам бор оказывается особенно эффективным в снижении повреждающего влияния среды и/или в повышении природной стойкости границ зерен против распространения трещины. Пытаясь объяснить причины благоприятного воздействия элементов типа бора на свойства границ зерен, рассматривали множество механизмов. К их числу относятся: 1) повышение прочности связи между атомами никеля на границах; 2) снижение скорости зернограничной диффузии; 3)геттерный захват или нейтрализация вредных примесей, поступающих как от внутренних, так и от внешних источников; 4) изменение химического состава или морфологии зернограничных частиц карбидов или у'-фазы и 5) стабилизация наиболее защитных оксидов в местах пересечения границ зерен с наружными поверхностями. Квантово-механические расчеты показывают, что добавки бора способны усиливать связи между атомами никеля, расположенными по разные стороны от границы зерен [24]. Остальные механизмы находят экспериментальное подтвержде- ние. Данный перечень механизмов нельзя считать исчерпывающим; ясно, что некоторые явления, как будто относящиеся к различным механизмам, на самом деле проистекают из какого-то одного более общего и фундаментального механизма. Сегодня уже кажется неразумным объяснять благоприятную роль элементов типа бора какой-либо единственной причиной. Гораздо вероятнее, что эти элементы будут вести себя в разных сплавах по-разному. Чтобы выяснить их подлинную роль и научиться оптимизировать химический состав границ зерен, нужны новые эксперименты. 9.3. Свойства суперсплавов при высоких температурах С ростом температуры сопротивление ползучести становится основным параметром среди тех, на которые следует ориентироваться при проектировании и эксплуатации суперсплавов. Для большинства сплавов минимальную скорость ползучести е на ее второй стадии можно выразить как с = Aid - <Уо)ехр(- Q/RT), где (У - приложенное напряжение, Q-энергия активации, Л-газовая постоянная, Г - температура. А, к п- константы. Член (Го часто является функцией исходного напряжения, температуры и микроструктуры. При подходящих значениях кажущаяся энергия активации ползучести Q примерно равна энергии активации самодиффузии никеля, а показатель степени при напряжении /г~4. Характеристики ползучести находятся в сильной зависимости от множества микроструктурных параметров. Главными из них являются объемная доля выделений у'-фазы, размерное несоответствие решеток этих выделений и матрицы, морфология выделений. Зависимость долговечности в условиях ползучести от объемной доли у'-фазы (рис. 9.8) обычно имеет приблизительно линейный характер [25]. Более старые суперсплавы на основе никеля и на основе железа содержат 20-30% (ат.) у'-фазы и, как правило, сопротивление ползучести у них хуже, чем у литейных сплавов и более новых сплавов на никелевой основе с приблизительно удвоенной объемной долей у'-фазы. Поскольку размерное несоответствие решеток матрицы и Рис.9.8. Зависимость длительной прочности суперспланов при различных температурах от содержания у' -фазы [25] (7 -705 ОС; 2- 760 оС; 3 - 870ОС; 4- 980 ОС)  30 15 Г',%1ат) у'-фазы (рис.9.9) тоже влияет на сопротивление ползучести, последнее можно повысить, если оптимизировать это размерное несоответствие, т.е. оптимизировать уровень когерентных искажений на поверхности раздела частица/матрица [25]. Этот вклад в прочность сплавов, по-видимому, более эффективен для кратковременной и низкотемпературной службы, поскольку увеличение размерного несоответствия решеток повышает и нестабильность у'-фазы. Обычно это нежелательно, поскольку огрубление или превращение ее выделений приводит к ухудшению сопротивления ползучести. Однако в некоторых случаях, таких, например, как развитие 0,021,03 2,03 2851,90 0,98 2,9вГ],% 0,09 М.,% Рис.9.9. Зависимость долговечности некоторых суперсплавов в условиях ползучести при 650 ос и напряжении 420 МПа от различия параметров решетки матрицы и у -фазы [261  0,2 О -0,2 -0,4 -0,6-0,8-1,0 (ар/- agrij/apr плотоподобной структуры выделений у'-фазы (подробнее она рассмотрена ниже), размерное несоответствие решеток и нестабильность у'-фазы используют как средство, благоприятствующее формированию более выгодной микроструктуры непосредственно под нагрузкой в процессе ползучести. Чтобы сопротивление ползучести было наилучшим, надо добиваться образования очень мелкодисперсных выделений у'-фазы. Однако это часто вызывает нежелательные потери пластичности и длительной прочности образцов с надрезом. Обычно у большинства сплавов оптимальный размер выделений у'-фазы- около 0,1-0,5 мкм, что обеспечивает хорошее сочетание прочности и пластичности. Для некоторых сплавов, где содержатся крупные выделения у'-фазы, характерно бимодальное и даже тримодальное распределение выделений у'-фазы по размерам. Крупные выделения у'-фазы часто присутствуют в литейных сплавах; они образуются там из-за микросегрегации легирующих элементов в процессе затвердевания, и растворить их с помощью последующей термической обработки достаточно трудно. Укрупненные выделения у'-фазы образуются и в процессе многоступенчатой термической обработки-старения, которую используют и для литейных, и для деформируемых сплавов. Вклад крупных частиц у'-фазы в сопротивление ползучести невелик, но они рассредоточивают скольжение и снижают чувствительность к надрезу. Чтобы улучшить сопротивление ползучести, полезно повысить прочность границ до уровня, превышающего прочность тела зерен. Существенную роль в решении этой задачи смогут играть карбидные частицы, они закрепляют границы зерен, предотвращая зернограничное проскальзывание или миграцию границ. Однако те же частицы обычно являются местом образования пор в процессе ползучести. Поэтому существует оптимальный уровень содержания углерода в деформируемых сплавах на никелевой основе, ~ 0,5-0,5 % (по массе) или несколько более высокий в литейных .сплавах; в этом случае достигают компромисса между упрочнением границ зерен и созданием мест, где зарождается разрушение. Исходя из химического состава сплава и режима термической обработки, можно сказать заранее, какие будут образовываться карбидные выделения. В одних сплавах после обработки при 1038-1093 °С образуются выделения СгзС или 330 MfiC, в других -в результате обработки при 732-843 неглавным образом карбиды типа MjjC, последние, по-видимому, стабильнее при более низких температурах. В стремлении повысить прочность в условиях ползучести главная задача - добиться равномерного распределения небольших (0,1-0,3 мкм) стабильных и изолированных карбидных частиц по границам зерен. В условиях ползучести ячеистые карбидные выделения или непрерывные карбидные пленки нередко сказываются пагубно на долговечности и пластичности. Следует также избегать таких карбидных реакций, которые лишают прилегающую матрицу элементов, образующих у'-фазу и, следовательно, приводят к формированию зоны, свободной от ее выделений, вдоль границ зерен. Такие зоны, если они достаточно широкие, отличаются пониженной прочностью и образуют путь для облегченного деформирования и растрескивания. Фазовая нестабильность, проявляющаяся в процессе ползучести, может привести к возрастающему ухудшению свойств. Одно из проявлений нестабильности - огрубление частиц, т.е. растворение более мелких частиц и выделение более крупных. Огрубление зернограничных карбидных выделений чревато разупрочнением границ и межзеренным растрескиванием, а огрубление частиц у'-фазы - снижением длительной прочности. Правда, менее устойчивые карбиды могут перейти в более устойчивые состояния. Возможен распад у'-фазы и образование вредных фаз типа 5, 17 и сг, приводящий к заметному снижению длительной прочности (рис. 9.10) [27]. Обычно утрата свойств, связанная с образованием фаз типа сг, является либо результатом обеднения по соответствующим легирующим элементам (следовательно, результатом потери прочности в процессе образования этих фаз), либо Рис.9.10. Сплав Udimet-700. Изменение длительной прочности при 850 °С в результате образования С-фазы [27]: 1 - при отсутствии С-фазы; 2 - при образовании С-фазы  50 то 200 500 1000 2000 ff, Ч следствием растрескивания в новой фазе или по границе раздела новой фазы и матрицы. Важными переменными являются также размер и форма зерен. Меньшему размеру зерен соответствует более высокая прочность при пониженных температурах и повышенных напряжениях. При высоких температурах и пониженных напряжениях уменьшению межзеренного проскальзывания и, следовательно, повышению длительной прочности, способствует увеличение размера зерен. Однако последний не должен превышать некоторого предела, а именно, число зерен в поперечном сечении детали не должно быть меньше 10. Условие это относится к материалу с равноосными зернами. Как будет показано ниже, при специальной форме зерен число границ зерен в поперечном сечении изделия не ограничивается. Для улучшения характеристик ползучести суперсплавов предпринято множество шагов. Усовершенствование способов производства помогло свести к минимуму сегрегацию легирующих и примесных элементов в процессе кристаллизации. Применение таких руководств по легированию, каким является программа ФАКОМП, предоставило новые возможности подавлять формирование в современных сплавах таких вредных фаз, как фаза а. Еше один очень важный шаг заключался в том, чтобы сократить до минимума самое слабое звено в структуре стандартных суперсплавов, а именно убрать по возможности границы зерен, расположенные перпендикулярно оси растягивающего напряжения. Этого достигли, применив методы направленной кристаллизации или направленной термической обработки, которые позволяют получить микроструктуру с чрезвычайно сильно вытянутым зерном либо полным отсутствием поперечных границ зерен. На рис. 9.11 показано, что дли- Рис.9.11. Сплав МА-бООО. Зависимость длительной прочности при 950 °С и напряжении 230 МПа от соотношения длинной и короткой осей (вытянутости) зерен (по данным F.Artz и RF.Singer [28]): 1 - межзеренное разрушение; 2 - внутризеренное ра:>рушение  J 7(7 JO вытянутость тельная прочность современных усовершенствованных сплавов значительно повысилась благодаря увеличению вытянутости зерен, поскольку при этом сильно уменьшаеся протяженность поперечных границ и, следовательно, количество мест, в которых зарождается разрушение [28]. Дальнейшего улучшения свойств можно достичь путем управления кристаллографической текстурой направленно закристаллизованных материалов. Данные рис. 9.12 свидетельствуют, что длительная прочность очень чувствительна к кристаллографической ориентировке [29]. Однако оптимальная ориентировка не всегда продиктована прежде всего соображениями длительной прочности. У некоторых материа-, лов направленной кристаллизации плоскости кристаллической решетки <100> ориентировали параллельно оси нагружения, чтобы свести к минимуму напряжения, возникающие из-за термоциклирования (вызывающего термическую усталость) в условиях эксплуатации.  Q 100 iW Г^д^;:;яет р= -;=- п~б0°и'б8 м^ при 982 ос и 247 МПа; при 1093 ос и 137 МПа 1 ... 13 14 15 16 17 18 19 |

|

|