|

|

|

Навигация

|

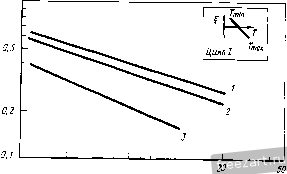

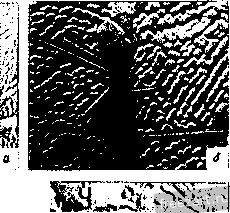

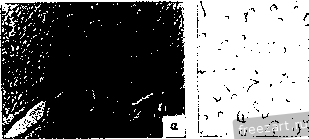

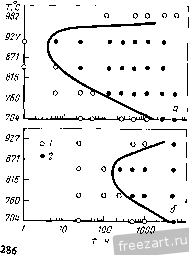

Главная » Мануалы термомеханической усталости [26]. Эти параметры можно варьировать в очень широких пределах, однако наиболее близким к реальным условиям работы ведущей кромки газотурбинных лопаток с воздушным охлаждением считают цикл Г', при котором независимой регулировкой температуры и деформации добиваются расхождения фаз термического и силового цикла на 180°, так что максимальная температура соответствует минимальной деформации. Процесс выражают графически, наблюдая за изменением нагрузки с ростом числа циклов при данной амплитуде деформации (растяжение + сжатие), фиксируя 50%-ное снижение нагрузки и принимая его за момент разрушения или долговечность в условиях термической усталости. Сплавы направленной кристаллизации с пониженным модулем упругости проявляют значительно большую усталостную долговечность, чем суперсплавы для обычных отливок (рис. 7.16). Поскольку обычно изделия из сплавов направленной кристаллизации используют с нанесенными на них защитными покрытиями, такие усталостные испытания проводят на образцах с покрытием. Разрушение зарождается на поверхности покрытия и распространяется в материал суперсплава-основы, поэтому дефекты, присутствующие в сплаве, не оказывают определяющего влияния на долговечность в условиях термической усталости. В высокотемпературной области цикла I термомеханической усталости, где  5 Ю Nf, тыс. цикла! Рис.7.16 Диаграмма, показывающая, что суперсплавы направленной кристаллизации [монокристаллические (;) и со столбчатыми зернами (2)] превосходят суперсплавы обычного литья (i) по долговечности (jNf) в условиях термической усталости Испытаны образцы с алюминидным покрытием: Г, ад. = 1038 ос, происходит сжатие материала, последний претерпевает ползучесть; это приводит к увеличению среднего напряжения и снижению усталостной долговечности. Таким образом, долговечность в условиях термической усталости связана с сопротивлением сплава ползучести при максимальной температуре цикла; сплавы с более высоким сопротивлением ползучести обладают и большей долговечностью в условиях термической усталости. Скорость распространения усталостной трещины также является важной характеристикой сплава, ибо период распространения трещины занимает большую часть общей долговечности, а период ее зарождения сравнительно мало зависит от свойств сплава. Усталость при постоянной амплитуде нагрузки Усталостные характеристики суперсплавов направленной кристаллизации в условиях постоянной амплитуды нагрузки аналогичны таковым у сплавов для обычных отливок. Можно было бы ожидать, что низкий модуль упругости явится причиной малой усталостной долговечности, однако обычно этого не наблюдают; в большинстве случаев циклического нагружения при постоянной амплитуде нагрузки усталостная долговечность определяется наличием участков концентрированного напряжения, в которых материал ведет себя, как в условиях постоянной амплитуды деформации. В определенной мере более высокая пластичность и более высокий предел текучести сплавов направленной кристаллизации также ответственны за хорошие усталостные свойства. Зарождение усталостной трещины в сплавах со столбчатой микроструктурой происходит таким же образом, как и в сплавах для обычных отливок, где местом зарождения служат карбидные выделения или небольшие поры. В бескарбидных монокристаллических отливках основным местом зарождения усталостных трещин является микропористость, и для этих сплавов устранение пористости путем горячего изостатического прессования может значительно увеличить усталостную долговечность. Если в монокристаллической отливке имеются дефекты типа полосчатости, рекристаллизованных зерен или внутренних поверхностей раздела (межзеренных границ), они также служат местами зарождения усталостных трещин. Усталостная прочность и долговечность сплавов более чувстви- тельна к дефектам такого рода, нежели длительная прочность или предел прочности при активном растяжении. Разрушение обычно начинает развиваться в направлении, перпендикулярном оси нагрузки, но по мере удлинения трещины оно принимает кристаллографический характер. Степень кристаллографичности возрастает с понижением температуры и увеличением частоты нагружения. 7.6. Окисление и горячая коррозия Стойкость против окисления и горячей коррозии зависит главным образом от химического состава сплава, а не от способа кристаллизации. У сплавов направленной кристаллизации межзеренное окисление сильно подавлено или устранено, однако при тех высоких температурах, которые являются рабочими для суперсплавов направленной кристаллизации, межзеренное окисление не представляет собой главной проблемы. Улучшений в сопротивлении окислению достигают вне зависимости от способа кристаллизации сплавов. О сколь-нибудь существенном влиянии кристаллографической ориентировки на скорость окисления или горячей коррозии не сообщают. 7.7. Направления для будущих разработок Будут разрабатывать монокристаллические суперсплавы с более высокими характеристиками прочности и жаропрочности, чем у сплавов, применяемых в настоящее время. Сплавы для отливок со столбчатой микроструктурой также будут улучщены (путем изменения и оптимизации хвмического состава и микроструктуры), однако по жаропрочности они всегда будут уступать монокристаллическим суперсплавам. Последние, по-видимому, допускают дальнейщий рост содержания тугоплавких легирующих элементов для повыщения длительной прочности. Чтобы улучщить стойкость против окисления и горячей коррозии, будут использовать добавки химически активных элементов. Усовершенствуют процесс направленной кристаллизации сплавов с целью его удешевления и повышения качества продукции. Усовершенствование методов термической обработки и горячего изостатического прессования также приведет к увеличению работоспособности сплавов направленной кристаллизации. Как бы то ни было, температура плавления никеля остается неизменной. Это значит, что есть предел улучшениям жаропрочности, которых можно ожидать от суперсплавов на никелевой основе. Возможно, что процессы направленной кристаллизации, разработанные для никелевых суперсплавов, удастся использовать при производстве изделий из жаропрочных сплавов других систем и повысить этим температурные пределы жаропрочности, достигнутые к настоящему времени. Часть 3. ФАЗОВЫЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА Глава 8. ПОВЕДЕНИЕ СПЛАВОВ Ч.Т.СИМС (Chester Т. Sims, Rensselaer Polytechnic Institute, Troy, New York) В начале 1960-х гг. было обнаоужено потенциально опасное явление [1,2] - выделение в никелевом сплаве IN-100 твердого соединения, (Х-фаэы, вызвавшее значительное ухудшение характеристик длительной прочности. Позднее подобные явления были зарегистрированы у множества других суперсплавов. Началась интенсивная работа, цель которой заключалась в том, чтобы понять природу явления и попытаться управлять им, пользуясь обычными средствами - изменением химического состава сплава. Такой путь оказался успешным применительно к сплаву IN-100. И тогда, применив подходы физики твердого тела, в частности, теорию электронной концентрации, разработали метод, позволяющий предсказать, окажется сплав безопасным или нет. В данной главе сначала рассмотрены некоторые фазовые взаимодействия при возникновении твердых соединений типа (Х-фазы, вид и морфология (Х-фаэы, ряд аспектов ее влияния на механические свойства. Затем представлены сведения о разработке основных расчетных методов, нашедших применение в промышленности и касающихся образования (Х-фазы, дан обзор причин, лежащих в основе ее образования. Рассмотрены проблемы, связанные с фазовым моделированием и расчетами, а также новые концепции в создании систем фазового моделирования. 8.1, Фазовые взаимодействия В предшествующих главах и в приложении А приведены иллюстрации диаграмм состояния четверных систем, в которых формируются высоколегированные аустенитные сплавы всех рассматриваемых типов. Диаграммы показывают, что в четверном фазовом пространстве непрерывная область составов, отвечающих матрице суперсплавов, расположена в поле аустенитной фазы (у) с г.ц.к. решеткой. Это поле отделено широким пробелом от других главных однофазных объемов четверной системы, относящихся к полю, где расположены граничные твердые растворы с о.ц.к. решеткой. Между этими двумя полями лежит полоса многочисленных однофазных объемов, представляющих собой фазовые области О, i, R и других, подобных им фаз. Это твердые интерметаллические соединения, не пригодные для использования в качестве основы пластичного сплава и пока не получившие общего признания в качестве полезных упрочняющих фаз. Образования этих фаз в суперсплавах избегают любой ценой. в зависимости от принадлежности сплава к той или иной фазовой области и наличия примесных элементов, например Si, может произойти выделение хорошо известных фаз Лавеса. Полагают, что влияние фаз Лавеса на химические и механические свойства сплавов аналогично влиянию вышеназванных твердых фаз, образующихся в четверной системе; правда, морфология и места выделения фаз Лавеса несколько иные. Время от времени фазы Лавеса присутствуют в суперсплавах, хотя обычно это считается нежелательным. В четверных системах, представляющих интерес в рамках данной главы, твердые промежуточные фазы представляют собой соединения с электронной связью'. Обычно один или большее число элементов, входящих в соединение, являются электроположительными (например, Сг, Мо, W). Фаза С в сплавах системы Fe-Cr формируется на основе формулы CrFe. В суперсплавах химический состав сГ-фазы в основном может быть представлен формулой (Cr,Mo).(Ni, Со)у, где X VI у могут изменяться в пределах от 1 до 7, но чаще всего они примерно одинаковы. Фаза ц образуется примерно с тем же химическим составом, но в нем доминируют Мо и Со. В (Г-фазу входят элементы с примерно одинаковыми атомными размерами, тогда как разница в атомных размерах между элементами, образующими fi-фазу, весьма значительна. В фазе Лавеса, имеющей формулу А2В, атомы связаны между собой размерным фактором; примером служат соединения COjMo и COjTa. Строение кристаллических решеток всех этих фаз сложное, в них отсутствуют системы множественного скольжения, следовательно, фазы недеформируемы. У сГ-фазы, например, на элементарную ячейку ее о.ц.т. решетки приходится 30 атомов, ячейка характеризуется соотношением ее размерных параметров с/а~0,52; на элементарную ячейку ромбоэдрической структуры fi-фазы приходится 13 атомов. Фаза Лавеса обладает структурой типа ZrjMg. Структура элементарных ячеек фаз О, р и Лавеса складывается из плотноупакованных слоев, отделенных друг от друга относительно большими межатомными расстояниями. Рассматривая модель сГ-фазымож- 1 В отечественной литературе пользуются термином соединения электронного типа , или электронные соединения ; в дальнейшем он преимущественно фигурирует в тексте перевода. Прим. перее. но увидеть, что плотноупакованные атомные слои отодвинуты друг от друга размещенными между ними более крупными атомами, возникает некоторая характерная топология . В этой связи структура рассматриваемых соединений названа [З] топологически плотно упакованной, а самим соединениям присвоена аббревиатура т.п.у. фазы. В свою очередь, соединения у' типа AjB, имеющие плотную упаковку во всех кристаллографических направлениях, характеризуются как геометрически плотно упакованные (г.п.у.) фазы. Интересно, что структура сГ-фазы близка к структуре карбида МгзС, формирующегося в сплавах на никелевой основе. Если из кристаллической решетки MjsC удалить все атомы С, весьма малое смещение во взаимном расположении атомов привело бы к формированию структуры сГ-фазы. Это обстоятельство весьма существенно, коль скоро в соединении МгзС (часто его состав соответствует формуле CFjiMOjCJ содержится много атомов Сг и Мо, необходимых для образования сУ-фазы. Кристаллические решетки сГ-фазы и МгзС в значительной мере когерентны друг другу, и сг-фаза нередко зарождается на выделениях MjjC (рис. 8.1, а, б). Замечено также, что у сплавов, склонных к образованию (Г-фазы и содержащих выделения MjjCg,обезуглероживание может привести к образованию сГ-фазы в тех местах, где находились выделения MjjC; наоборот, науглероживание приводит к исчезновению сГ-фазы. Та же схема применима к образованию р-фазы. В структурном отношении fi-фаза тяготеет к карбиду типа М^С. В сплавах, где образуются выделения М^С и имеется избыточная концентрация Мо и Сг, можно скорее ожидать появления fi-фазы, чем сГ-фазы, хотя это правило и не следует считать слишком жестким. Итак, в сплавах, где образуется соединение МгзС, может появиться сг-фаза (это сплавы U-700, Rene 80, IN-100), тогда как сплавы с выделениями М^С (М-252, Ren 41) проявляют тенденцию к образованию р-фазы. Между фазами Лавеса и карбидами в сплавах на никелевой или кобальтовой основе, напротив, никаких соотношений, подобных только что рассмотренным, не наблюдали. 8.2. Микроструктура т.п.у. фаз С самого начала т.п.у. фазы в аустенитных сплавах определяли и наблюдали только металлографическими методами; ви-  Рис.8.1. Микроструктура г.п.у. фаз, образующихся в аустенитных сплавах: а - пластины С-фазы в сплаве U-500, отмечается когерентность по откощению к выделениям MjsCg [4], Х5625; б- пластины С-фазы в сплаве N-115, отмечается когерентность по отнощению к выделениям MjsC [5], Х5625; е - пластины fi-фазы разрастаются вблизи вырождающихся частиц МС в лаве AF-1753, Х4225; г - пластины фазы Лавеса в сплаве S-590 в сочетании с вьщелениями М<С и СоС [6], Х5625 зуальная идентификация остается одним из жизненно важных инструментов (рис. 8.1 и 8.2). В никелевых сплавах т.п.у. фазы почти всегда имеют пластинчатую форму, которая, конечно, выглядит игольчатой в плоскости металлографического шлифа. Пластинчатость этих выделений - фактор критический, поскольку обычно она отрицательно сказывается на уровне механических свойств. Рис.8.1 дает несколько примеров пластинчатых выделений фаз О, ц и Лавеса. Как правило, т.п.у. фазы сначала образуются поблизости от границ зерен, где часто создается повышенная концентрация элементов (таких, как Сг и Мо), необходимых для образования этих фаз. Прослойки фаз Лавеса или б могут об-280     Рис.8.2. Некоторые микроструктурные детали, характеризующие присутствие С-фазы в аустенитных суперсплавах: а - U-500, коагулированные выделения б'-фазы по границе зерен [6], Х530О; б - Disco-3, коагулированные выделения б-фазы [7], Х265; в - U-500, пластинка СГ-фазы в сочетании с выделениями MjsC на границе зерен, Х530О; г - U-500, коагулированное выделение MjsCg, вырастающее в пластину [4], Х5300; д- N-115, пластины или иглы С-фазы (в верхней части) и пластины М23С6 (ниже центра), Х3710; е - IN-100, вид грани и края пластин С-фазы после 1000-Ч выдержки при 815 ос [8], Х2650 разоваться на поверхности суперсплавов как подложка под покрытиями. Однако повышенная концентрация элементов высокой химической активности ограничена зоной сплава-подс;]оя, так что (У-фаза не образуется в основном сплаве и не проникает в его структуру. Нередко зарождение сг-фазы происходит на карбидных частицах. Это можно отчетливо видеть на рис. 8.1, где зародыш (У-фазы образовался на зернограничных частицах MjjC. На других микрофотографиях рис. 8.1 можно видеть выделения (У-фазы, которые вырастают главным образом из матрицы сплава. Присущая сплаву у'-фаза более стабильна и не дает своего вклада в химический состав (У-фазы. Можно видеть, что прорастающие в сплав пластины (У-фазы потеснили остаточные выделения у'-фазы, но не породили их. В аустенитных сплавах на Ni основе пластинчатой формой обладают не только фазы т.п.у. и Лавеса. Подобной формой нередко обладают 7)-фаза, нитриды, пластинчатыми или полупластинчатыми могут выглядеть и выделения MjC. Однако пластины т.п.у. фаз в отличие от других очень ровные (рис. 8.2, б). На полированном металлографическом шлифе при обычном (белом) освещении они не имеют какого-либо характерного цвета, нитриды же выглядят розоватыми. Нередко выделения МгзС появляются в виде линейных образований вдоль линий скольжения, дефектов упаковки, границ двойников; ошибочно их принимали за выделения (У-фазы. Однако при. высоком увеличении можно было видеть, что эти пластинки на самом деле представляют собой совокупность выстроившихся друг за другом в линию частиц или стержней. Однозначное определение ff-фазы можно произвести специальными методами разделения и идентификации фаз. В дальнейшем мы рассмотрим некоторые механизмы нарушения или ухудшения свойств сплава под влиянием (У-фазы. Твердость и пластинчатая форма выделений (У-фазы в никелевых сплавах определенно воздействует на зарождение и распространение разрушения; были, однако, высказаны догадки, согласно которым на свойства сплава массивные ско-агулированные выделения сУ-фазы могли бы и не оказать негативного влияния. Кое - где массивные скоагулированные выделения т.п.у. фаз наблюдали. На рис. 8.2, б показана коагулированная (У-фаза в опытном кобальтовом сплаве. Рис. 8.2, в и г иллюстрирует еще одно весьма интересное явление на границе зерен в сплаве U-500; в этой плавке были обнаружены фазы МС, М^зС, у, у' и а. На рис. 8.2, в видна пластинка (У-фазы, расположенная в фазе MjjC и образовавшая с ней когерентную границу раздела, а также зернограничная фаза 282 у'. Рис. 8.2, г - загадка; возможно, что на нем видна зернограничная частица MjjCe, в которой растет тонкая пластинка. Однако если эта пластинка - (У-фаза, то скоагулированные межзеренные частицы тоже должны быть (У-фазой. В этом образце не удалось с помощью окрашивающего травления подтвердить принадлежность данных частиц <у-фазе. На рис. 8.2, д показаны пластинчатые выделения обеих фаз, (У и МгзСб, в сплаве N-115. Они протравились совершенно по-разному; выделение MjjC расположено под выделением (У-фазы. Судя по реакции на травление, немногочисленные скоагулированные частицы также могут принадлежать (У-фазе. Попытки создать коагулированные выделения сг-фазы в сплавах на никелевой основе для их упрочнения пока к успеху не привели; правда, показана возможность упрочнения аустенитных сплавов путем образования (У-фазы в виде пластинчатых выделений. 8.3. Влияние т.п.у. фаз на механические свойства Влияние различных (от умеренных до больших) количеств т.п.у. (У-фазы на механические свойства суперсплавов всегда было, в равной мере катастрофическим [9]. Вообще говоря, на это влияние обратили внимание в связи с ухудшением характеристик ползучести. Характеристики длительной прочности Наиболее устрашающим было влияние на характеристики длительной прочности при повышенных температурах. Эти данные цитированы по первоисточнику [2] на рис. 8.3. Разупрочнение под влиянием (У-фазы сопровождается и снижением плас- Рис.8.3. Сплав IN-100. Исходные данные по зависимости характеристик длительной прочности от количества избыточной (У-фазы, образовавшейся в процессе испытаний [2]. Испытания при 760 (1), 816 (2), 871 °С (5). Кривая характеризует усредненную длительную прочность материала, свободного от выделений 0-фазы 927 TC  44 4S 48 50 P=Tl20+lgt]-iO- тичности, это в большей мере служит признаком ухудшения свойств сплава, чем только снижение собственно сопротивления длительному разрушению. Ухудшение длительной прочности под влиянием (У-фазы наблюдали у сплавов IN-100, U-700, N-115 и Astraloy, когда их химический состав не был тщательно отрегулирован. Однако согласно ряду наблюдений, выделение pi-фазы не оказывает столь всеобъемлющего и сильного влияния. В их присутствии ухудшались свойства сплава AF-1753 (см. рис. 8.1, в), но длительная эксплуатация сплава М-252, в котором выделилась fx-фаза, не выявила снижения длительной прочности [10]. Сплав Rene 41 тоже был использован, несмотря на присутствие в нем выделений fi-фазы, а прочность сплава IN-625 не ухудшилась в присутствии fi-фазы (и фаз Лавеса) в интервале 530-649 °С. Влияние с-фазы на механические свойства сплава IN-100 было детально исследовано при возрастающем содержании Ti и AI (этим достигали разной склонности сплава к выделению с-фазы). Можно видеть (рис. 8.4), что росту количества (Г-фазы в микроструктуре сплава IN-100 (после 2500-Ч выдержки без приложения нагрузки) сопутствует снижение характеристик длительной прочности. В этих опытах подтвердили фундаментальную значимость снижения пластичности с ростом содержания ff-фазы и показали, что такое снижение свидетельствует о действии механизмов, ведущих к значительному разупрочнению сплава. Механические свойства при кратковременном растяжении Хорошо известно влияние обильных выделений (У-фазы на низкотемпературные механические характеристики кратковременного растяжения, особенно на пластичность таких ферритных материалов, как нержавеющая сталь 446SS. Предел прочности может понизиться существенно, пластичность же нередко просто падает до нуля. Аналогичных явлений можно ожидать у аустенитных сплавов на основе Ni и Со, если в них при высоких температурах [1] образуются большие количества (У-фазы. Исследование поведения (У-фазы в сплаве IN-100 (табл. 8.1) показало, что при комнатной температуре происходит умеренное снижение пределов прочности и текучести, а при высокой 284 100 I 80 о  38 W *2 иЧ 4S Рис.8.4. Сплав IN-100. Влияние заранее созданной (У-фазы на характеристики длительной прочности (приведены микрофотографии соответствующих микроструктур сплава). Испытания выполнены при температурах от 740 до 910 С после 2500-Ч выдержки при 840 С [11]: 1 - много (У-фазы; 2 - умеренное количество (У-(1)азы; 3 - мало (У-фазы Таблица 8.1. Влнавне режима тепловой обработки иенвгружеи-иых образцов сплава IN-100 (литой, после 2S00-4 выдержки при 816 С) с различной склонностью к образованию (У-фазы иа нх кратковременные механические свойства при растяжении [11] Склонность к предел Предел выделению прочности, текучести, (У-(})азы Х6,9 МПа Хб,9 МПа Удлинение, Поперечное % сужение, Низкая Низкая Средняя Высокая Низкая Низкая Средняя Высокая 141,5 131,0 118,0 117,1 144,2 137,0 141,8 140,1 При комнатной температуре 101,7 106,5 101,3 96,4 При 760 ОС 118,3 112,0 119,4 121,0 12,0 6,5 1,5 1,0 5,0 9,7 2,0 2,0 11,0 5,5 2,0 2,0 8,0 9,3 2,0 2,0 температуре их снижение пренебрежимо мало. Однако зарегистрировано резкое снижение пластичности, и это определенно напоминает свойства ферритных материалов с высоким содержанием (У-фазы. Температура, структура и напряжение Температурная зависимость появления (У-фазы в структуре литого и деформированного материала показана на рис. 8.5. У сплава IN-100 появление (У-фазы в литом состоянии происходит за более короткий промежуток времени из-за большей химической неоднородности. Согласно данным рис. 8.5, наибольшая склонность к образованию (У-фазы соответствует температурному интервалу 840-925 °С. Образование (У-фазы под влиянием напряжений наблюдали многократно, это выделение является логическим результатом термической стабилизации структуры сплава. Показано, что приложенное напряжение действительно вызывало образование (У-фазы в сплаве IN-100 [1]. У образцов склонного к выделению (У-фазы сплава INCO-713C, испытанных на длительную прочность, в уменьшенном поперечном сечении обнаружено большее количество выделений (У-фазы, чем в сечении не-нагруженной резьбовой части [12]. Аналогичные явления были продемонстрированы и в лаборатории автора данной главы.  Рис.8.5. Появление (У-фазы в мелкозернистом сплаве IN-100 при отсутствии механической нагрузки [11]: а - литое состояние; б - де(юрмиро-ванное состояние; 1 - (У-фаза отсут-Ьтвует; 2 -(У-фаза присутствует 70ОО0 Однако результаты других исследований не столь однозначны. Испытания сплавов IN-100 и U-700 показали [13], что у сплава IN-100 напряжение способствует образованию (У-фазы при 815 °С, но не оказывает никакого влияния при 870 °С. Это наводит на мысль [Н], что образованию (У-фазы способствует лишь некоторое оптимальное напряжение. Механизмы разупрочнения Существует несколько точек зрения по поводу того, каким образом т.п.у. фазы вызывают снижение длительной прочности. 1. Фазы т.п.у. как место зарождения и путь для распространения трещины. Хрупкие пластины (У-фазы, образующейся на зернограничных карбидах, имеют идеальную форму для зарождения и роста трещины, которая зигзагом переходит от одной пластины к другой. Этому виду разрушения присвоили особое название [9]: междусигматическое {intersigmatic). Изломы образцов с выделениями и без выделений (У-фазы представлены на рис. 8.6. Однако механизм разрушения такого типа более свойственен сплаву с выделениями (У-фазы; вредное влияние выделений fi-фазы относится скорее к виду, приведенному ниже. 2. Разупрочнение из-за отклонений в химическом составе. Фазы т.п.у. содержат большое количество тугоплавких элементов. В среднем содержание Сг, Мо или W в (У- или fi-фазе составляет ~50 % (ат.). Поскольку эти элементы убираются из матрицы сплава, можно ожидать эффектов твердорастворного разупрочнения. Появление р-флзы вызывало у некоторых сплавов (серии SX) снижение прочности, но повышение пластичности. Считают, что появление коагулированных выделений (У-фазы приводит к упрочнению сплава иМСо-50. Можно полагать, что появление а или другой т.п.у. фазы изменит распределение химических элементов в сплаве-основе и, следовательно, может изменить такие свойства, как несоответствие решеток фаз у и у'; в свою очередь это может привести к снижению прочности [Н]. 3. Воздействие на структуру. Предполагали, что выделения (У-фазы разделяют зерна сплава на более мелкие секции,  Рис.8.6. Влияние С-фазы на разрушение никелевых суперсплавов в условиях ползучести. Светящиеся области (на 13 ч врезки) - это световые блики от фасеток разрушения, содержащих С-фазу: а - обычное разрушение; б - разрушение по поверхностям раздела между выделениями (У-фазы И ЭТО приводит к снижению сопротивления ползучести (по Петчу) [И]. Подобные идеи, однако, вызывают сомнение, поскольку разупрочнение происходит и в тех случаях, когда пластины не полностью пересекают исходные зерна. 8.4. Числа электронных дыр В настоящее время, чтобы прогнозировать фазовый состав управлять явлением образования т.п.у. соединений в аустенитных сплавах, пользуются мащинными методами расчета [14]. Эти расчеты можно рассматривать как средство для численного определения фазовой границы, за которой в сложнолегированной системе сплавов действительно появляется та или иная т.п.у. фаза; в основу расчетов положена теория электронных дыр (именовавщихся ранее электронными вакансиями). В 1938 г. Линус Паулинг {Linus Pauling) [15] проводил исследование магнитных свойств у переходных элементов первого длинного периода: Сг, Мп, Fe, Со и Ni. По своему атомному диаметру эти элементы мало отличаются друг от друга; их Ъй электронная оболочка заполнена лищь частично. Паулинг полагал, что из пяти d орбиталей каждого спина 2,56 являются связующими, а 2,44 - несвязующими; в результате гибридизации 2,56 связующих орбиталей с р vi s орбиталями образуется металлическая связь. Паулинг предположил, что у Сг на образование связи расходуется 5,78 гибридизированных {spd) электронов. От 3d и 3s орбиталей можно получить щесть электронов, так что образуется остаток в 6,00-5,78=0,22 электрона; этот остаток добавляется к несвязующим 3d орбиталям. С другой стороны, у d орбитали имеется 2x2,44=4,88 электронных дырки (вакансии), следовательно, для Сг фактическое число электронных дырок составляет 4,88-0,22=4,66. Аналогичные допущения были сделаны в отнощении Ni, Со, Fe и Мп; Паулинг предполагал, что число связующих spd электронов у всех этих элементов остается равным приблизительно 5,78. Это приводило к увеличению числа несвязующих электронов до 1,22 у Мп, 2,22 у Fe, 3,22 у Со и 4,22 у Ni. И тогда им были построены следующие диаграммы плотности состояний для bd орбиталей {N{E) - плотность энергетических состояний электрона): Сг Мп Fe Со Ni 1.66 3.66 2.66 1.66 0.66 Количество электронных дыр (вакансий.) Можно видеть, что у Ni и Со соблюдается некоторое равновесие между электронными дырами и имеющимися в распоряжении неспаренными электронами, у Сг, Мп и Fe не спарены все электроны связи. Поскольку при абсолютном нуле магнитный момент должен равняться среднему количеству неспаренных электронов, предположение Паулинга приводит к выводу, что магнитный момент составит 0,66 для Ni, 1,66 для Со и 2,22 для Fe. При измерениях получили соответственно 0,61, 1,71 и 2,22. В прошлом было обычной практикой рассматривать тот или иной элемент в свете присущего ему числа электронных дыр Ny, хотя он и не относился к числу элементов первого длинного периода; полагали при этом, что данное число остается неизменным в пределах данной группы периодической системы. Например, W эквивалентен Сг, поскольку у обоих Ny=4,66. Следовательно, можно составить набор элементов для расчетов интересующего нас суперсплава, которые характеризуются числами электронных дыр, представленными в табл. 8.2. Та6лииа8.2. Вероятные числа электронных дырок у переходных элементов* Группа VIA Группа VIIA Группа VIII А Первый длинный периодСг(4,66) Мп(3,б6) Fe, 2,22 Со, 1,71 Ni, 0,61 Второй длинный период Мо(4,66) Тс(3,66) Ru(2,66) Rh(l,66) Pd(0,66) Третий длинный период W(4,66) Re(3,66) Os(2,66) 1г(1,66) Pt(0,66) Числа в скобках - результат экстраполяции и оценок, выполненных только на основе оригинальных прогнозов Pauling [15]. Числа для Fe, Со и Ni определены с помощью измерений магнитного несоответствия. Некоторое сомнение по поводу справедливости этой схемы порождают выводы Юм-Розери [16], показавшего, что сжимаемость хрома характеризуется числом 0,6, молибдена - 0,36, а вольфрама - 0,30. Это свидетельствует о более сильной связи у W, нежели у Мо и Сг, и показывает, что эффективная валентность у Сг должна быть меньше, чем у Мо или W, а число Ny - больше у Мо и W, чем у Сг. Имеющихся в распоряжении литературных данных недостаточно, чтобы можно было утверждать или отрицать справедливость этого заключения. Но проводя эмпирические расчеты по системе ФАКОМП и при этом принимая, что все числа электронных дыр в пределах одной группы периодической таблицы действительно одинаковы, то и дело сталкиваются с трудностями, наводящими на мысль, что на самом деле величина Ny в пределах одной и той же группы элементов периодичес-290 КОЙ системы может не быть постоянной. В дальнейшем это положение будет рассмотрено дополнительно. При изучении температурной зависимости Ny было показано, что выше точки Кюри число вакансий 3d электронов не изменяется с температурой, хотя тепловые эффекты вызывают перераспределение электронных вакансий между положительными и отрицательными спинами, приводя тем самым к нулевому магнитному моменту (потере магнетизма). Следовательно, в определенном интервале температур можно пользоваться одним и тем же значением Ny. 8.5. Корреляция теории электронных дырок с фазовым составом сплавов Авторы первых исследований 1950-х гг. [18-29] пытались установить корреляцию условий появления (Г-фазы в двойных и тройных системах сплавов. Еще раньше было высказано предположение, что С-фаза - электронное соединение, поэтому сочли возможным охарактеризовать диапазон существования а фазы расчетом среднего числа электронных дырок Ny для твердорастворной матрицы, образованной определенными компонентами. С этой целью для систем Cr-Co-Fe, Сг-Со-Мо и Сг-Ni-Mo воспользовались уравнением ]V,=4,66(Cr+Mo)+3,66(Mn)+2,66(Fe)+l,7(Co)+0,6l(Ni), (8.1) где коэффициенты представляют собой числа Ny для элементов, символы которых помещены в круглых скобках при каждом из этих коэффициентов, а сами символы требуют подстановки соответствующего содержания этого элемента в % (ат.). Пришли к выводу, что искомый диапазон составов можно характеризовать числами Ny от 3,16 до 3,66. В дальнейщем эмпирически приняли значение Ny для Мо равным 5,6, сузив диапазон до 3,35-3,68. Это исследование стало первым важным шагом: используя величину Ny, вычислили диапазон составов сг-фазы. В другой ранней серии важных исследований [22, 23] было сделано предположение, что применительно к структуре сг-фазы зоны Бриллюена определяются электронной плотностью. Позднее был сделан другой существенный щаг,- рассчитали величины Ny [5] для большого числа сплавов, в которых содержание (У-фазы было известно заранее. Несмотря на значительный разброс данных, получили линейную зависимость. Границе появления ff-фазы соответствовало условие j,=2,50, а чистой (У-фазе - Ny 3,4. В дальнейшем исследовали множество двойных и тройных систем, пытаясь уточнить значения Ny для отдельных элементов [18-20]. Наибольшее внимание уделили марганцу, железу, ванадию и молибдену, поскольку результаты для них оказывались наиболее неоднозначными. Так, согласно исследованиям тройной системы V-Ni-Co, ванадию можно было приписать значение N=5,66, что соответствует его положению в периодической таблице. Однако в сочетании с другими электроположительными элементами для V получали Afj,=4,88 и склонялись к выводу, что величина Ny для этого элемента безусловно зависит от химического состава сплава. Исследуя системы Mo-Fe-Co, Mo-Fe-Ni и Mo-Ni-Co, нашли [19], как и ожидали, что для Мо Ny=4,66. Оказалось, однако, что Мо поставляет 5,6 электронных дырок и более, если содержание Сг в сплаве превышает содержание Мо. Уточнения, сделанные при внимательном изучении фазовых диаграмм, позволили предположить, что на самом деле NyXlOfiO. Таким образом, величина Ny для Мо также зависит от химического состава сплава; аналогичный вывод, по-видимому, окажется справедливым и для W. Упомянутые исследования относительно простых систем сплавов позволили предположить, что величина Ny элементов второго и третьего длинных периодов может сильно зависеть от химического состава сплава и отличаться от величины Ny, свойственной элементам первого периода. Этот вывод притормозил использование вычисленных значений концентрации электронных дырок для прогнозирования фазовых диаграмм сплавов, которые еще не изучены экспериментально. 8.6. Расчеты фазового состава суперсплавов по числам электронных дырок с применением ЭВМ (программы ФАКОМП) Описанная выше работа над определением и использованием чисел электронных дырок является основополагающей и 292 представляет принципиальный интерес. Автору не известно, пытался ли кто-либо применить подобные идеи при разработке промышленных сплавов до середины 1960-х гг., когда работники Special Metals Corporation и General Electric впервые узнали о возможности использовать теории электронных дырок для расчета условий, предопределяющих появление нежелательных т.п.у. фаз (о,ц или Лавеса) в никелевых суперсплавах. Первые публикации в этой области принадлежат Boesh и Slaney [24], и, следовательно, открытие присвоено им. Независимо та же идея была разработана Woodyatt и др. [5]; их труд был опубликован несколькими месяцами позднее и привел к первому промышленному описанию метода и появлению названия ФАКОМП. Прежде чем приступить к специальному рассмотрению тех или иных расчетов в этой области, следует уяснить ряд физических факторов, касающихся диаграмм состояния. Прежде всего, целью ряда ранних работ [18-20] было предсказание числа Ny для чистой (У-фазы, тогда как металлурги, имеющие дело с суперсплавами, нуждаются в прогнозировании условий для начального выделения (У-фазы, т.е. прогнозировании границы фазовых областей г/у+а. Далее, для расчетов границы у/у+б удобно, чтобы она была параллельна или приблизительно параллельна границе областей у+б/б или, по крайней мере, центральной линии фазовой области о. К счастью, обычно это так и есть. Еще одно условие: если фазовая граница у/у+б не является геометрическим местом точек с постоянным числом электронных дырок, означающим, что условия образования (У-фазы - простая функция, то линиями постоянного числа электронных дырок, или изофакомпактными линиями, называют фазовые границы Ny. Следующее соображение касается Гомогенности рассматриваемого сплава. Сплавы на никелевой основе чрезвычайно сложны; влияние их химической неоднородности на фазовый 1 Смысл фразы в оригинале представляется противоречивым: / the у1у+6 phase boundary line does not follow a constant electron hole value identifying the occurrence of б with a simple function N phase boundaryies are termed iso-electron hole lines or iso-PHACOMP lines . Т.е. изопарамет-рическими предлагают называть границы или линии, которые не соответствуют постоянному iiso-) значению этого параметра. Прим. перев. 1 ... 11 12 13 14 15 16 17 ... 19 |

|

|