|

|

|

Навигация

|

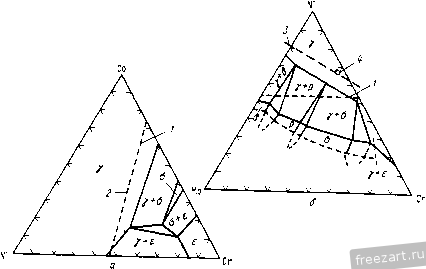

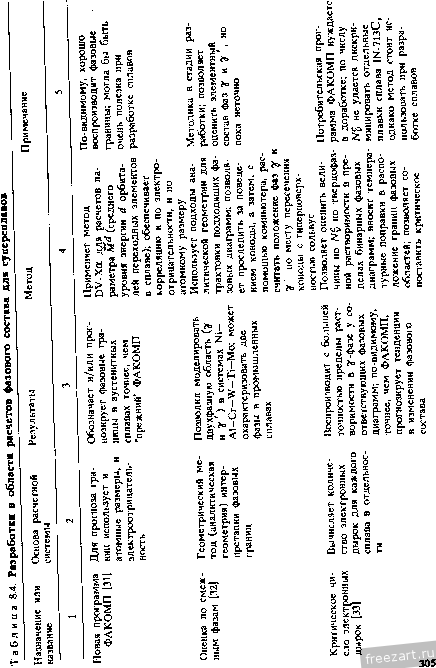

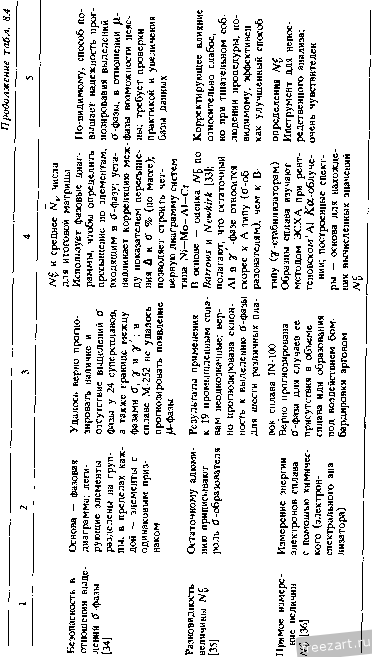

Главная » Мануалы состав и фазовые реакции также может быть чрезвычайно сложным. Поэтому результаты расчетов вроде тех, что пытаются вьшолнять с помощью программы ФАКОМП, могут оказаться сложными и дезориентирующими. Наконец, упомянем о некоторых житейских моментах. Метод расчетов по программе ФАКОМП в его первозданном виде оказался практичным и пригодным для управления фазовым составом и свойствами промышленных суперсплавов, так что очень скоро он вошел в повседневную практику. Переходя от одного металлургического предприятия к другому, он к настоящему времени находится в употреблении почти 20 лет. Метод очень хорошо работает и не будит желания каких-либо изменений. Между тем многие думающие металловеды, конечно же, продвинулись вперед и разработали усовершенствованные системы расчетов на основе более точной проверки химического состава суперсплавов и прогресса в основополагающих подходах. К их обзору мы еще вернемся в этой главе, однако в деталях рассмотрена только одна уже описанная здесь система, ибо именно она нашла применение в производственной практике. Источник т.п.у. фаз Авторы, исследовавшие практически чистые системы сплавов [18-20], не содержащие специально вводимые карбиды, у'-фазу или бориды, работали в очень удобных рамках, - в матрице выделялось только электронное соединение. В промышленных сплавах на никелевой и на кобальтовой основах существуют фазы карбидные, боридные, у' и даже т.п.у., так что при вычислениях все они должны быть приняты во внимание. В первоначальном подходе к расчетам по программе ФАКОМП было сделано важное предположение, согласно которому в или любая другая т.п.у. фаза выделяется непосредственно и только из аустенитной матрицы, не вступая, по крайней мере, в процессе своего образования, ни в какие активные реакции с другими присутствующими фазами вроде карбидов, боридов или у'[24]. Справедливость такого взгляда, по-видимому, подтверждается металлографически. Чтобы определить расчетным путем, выделится ли с-фаза в данном сплаве, важно выяснить химический состав аусте-294 нита, в котором она должна образоваться. Для этого сначала определяют химический состав всех формирующихся в сплаве вторичных фаз. Затем надо рассчитать количество элементов, перешедших в эти фазы, полагая, что сплав полностью состарен и пребывает в условиях эксплуатации. Теперь можно вычислить состав итогового аустенита, вычтя вторичные фазы из полного химического состава сплава. Итоговый аустенит представляет собой тройную или четверную систему, очень похожую на ту, с которой работали авторы ранних работ [18-20]. Фазовые соотношения Одно физическое обстоятельство оказало весьма ощутимую пользу развитию данной работы: на сегодняшний день нет никаких сообщений о существовании четверных фаз, образуемых металлами рассматриваемых систем. (Четверной называют фазу, которая присутствует в четверном фазовом пространстве, но в отличие от всех других не простирается в его тройную грань.) Следовательно, вне зависимости от числа элементов в данной системе все соотношения между фазами, присущие любому из никелевых или кобальтовых суперсплавов, можно представить в виде диаграмм, которые будут не сложнее четверных. Для любого суперсплава химический состав аустенита (у) в суперсплаве, из которого может выделиться т.п.у. фаза, всегда можно представить той или иной четверной фазовой диаграммой, даже если в этом у-твердом растворе присутствует множество дополнительных элементов. Более того, считают более разумным и практичным представлять составы рассматриваемых сплавов также и с помощью фазовых диаграмм наиболее близких тройных систем; речь об этом пойдет ниже. Типичный пример четверного пространства образует система Ni-Co-Сг-Мо (см. гл. 3 и 6). Даже простым ручным расчетом, а тем более с помощью программы ФАКОМП, можно показать, что у составов, логически предполагающих формирование карбидов, боридов и у'-фазы, химический состав итогового аустенита сам по себе стремиться к формуле 30Ni-30Co-30Cr-ЮМо; примером могут служить никелевые сплавы типа U-700/N-115/R-77/U-500. Эта группа сплавов располагается в центре или поблизости от центра тройной области Ni-Cr-Co, смещенной на несколько процентов в сторону Мо. Далее, визуальный анализ этой четверной системы показывает, что цель расчетов должна заключаться в ответе на вопрос, нарущит ли химический состав матрицы критическую границу у/у+(Х, расположенную близко к составу сплава. Если нет, - сплав благонадежен , выделений сг-фазы не будет. Если граница нарущена, - сплав неблагонадежен , и равновесному состоянию присущи выделения tf-фазы. Расчетные предпосылки Исходя из соображений, обоснованных предшествующим анализом, стали применять теорию электронных дырок для расчетов фазового состава, позволяющих предвидеть образование сг- или других т.п.у. фаз. При этом приняли следующие допущения: 1. Все ожидаемые фазы уже образовались и сплав близок к равновесному состоянию. 2. Способные к образованию т.п.у. фазы формируются исключительно матрицей сплава. 3. Величина Ny является линейной функцией химического состава матрицы. Расчеты по программе ФАКОМП Все расчеты подразделяются на две главных ступени: 1) вычисление химического состава всех вторичных фаз с последующим его вычитанием из полного химического состава сплава с целью определить химический состав итогового аустенита и 2) вычисление величины Ny по химическому составу итогового аустенита. Сначала существовало несколько подходов к вычислению химического состава аустенита и результирующего значения Ny. Системы [5], которые мы описываем в данном случае, отличаются от всех прочих лишь некоторыми деталями, такими как тип используемого элементного значения Ny (1,61 вместо 1,67 для Со) и решение вопроса о целесообразности учитывать карбидообразование. При вычислении химического вып™, У [24] пренебрегал карбидо- выделением. Это - консервативвый шаг, благодаря которому система мсчета оказывается вполне применимой к сплавам вроде U-500 и U-700. Не бшю ет\лТ$е п/77. - -У™* <-Фазь. в сплТв^ 296 состава различных фаз, присутствующих в сплаве, этот метод опирается на ряд правил. 1. Выразить содержание элементов в сплаве в % (ат.). 2. Вычислить химический состав присутствующих вторичных фаз, соблюдая следующие правила: а. Половину углерода считать связанным в монокарбиды (в предпочтительном порядке: ТаС, NbC, ZrC, TiC и VC), а остальной углерод - в соединения CrjjCj или --- J----г - - Cr2i(Mo,W)2C<, если в сплаве имеется Мо и W. Если содержание Мо+ - W=6 % (по массе), вести расчет на образование соединения (NiCo2Mo3)C, то есть, карбидов М^С вместо б. Участие Ni, Сг, Ti и Мо в образовании боридов учитывать формулой (Moo.jTio,isCro.25Nio.io)B2. в. Полное содержание Al, Ti и Nb, оставшихся после выделения карбидов и боридов, плюс 3 % от исходного содержания Сг скомбинировать с втрое большим содержанием Ni, чтобы учесть образование у'-фазы Ni3(Al,Nb,Ti,Cr). Если содержание Ni в сплаве недостаточно, рассчитывать на образование смеси фаз у' Ni3(Al, Nb, Ti, Сг) и Э Ni(Al,Nb,Ti,Cr). 3. Содержания элементов фаз, вычисленные в п. 2, суммировать, а затем вычесть из полного химического состава сплава. Итоговый состав (целиком относящийся к аустениту) принять за 100%. 4. Химический состав новой матрицы использовать для расчета среднего количества электронных дырок Ny в сплаве путем суммирования по формуле Ny= S mi(Ny)i, i -1 (8.2) где m, и Ny соответственно - атомная доля и число электронных дырок каждого конкретного компонента, an - число компонентов в аустенитной матрице. 5. Оценить критически полученное значение Ny. Принятый с давних пор и наиболее распространенный подход к этой оценке заключается в принятии условия Nj,>2,45-2,50 для сплавов, склонных к образованию а- или других т.п.у. фаз, и условия /7,<2,45-2,50 - для сплавов, которые считаются благонадежными . Эту методику применили при расчетах для многих никелевых сплавов различного состава, как в частных, так и в обобщающих исследованиях. Но первые вычисления, выполненные фирмой General Electric на сплаве Udimet 700, дали серию результатов, которые по сей день остаются, пожалуй, самым классическим примером практической значимости расчетов по программе ФАКОМП. Модель и методику расчетов применили для 12 композиций, заранее известных тем, что часть из них склонна к выделению (У-фазы, а часть - нет. Результаты, которые были получены, можно видеть в табл. 8.3. Табл. 8.3 свидетельствует, что в сплавах с величиной N2,5 формировалась сУ-фаза, а при меньщих значениях Ыу ее не было. В дальнейщем изучение расчетных систем, пересмотр элементных значений Ny, использование новых данных, особенно касающихся химического состава сплавов, привели к сплошному ряду изменений, правда, не революционных. На сегодня, применительно к сплавам типа U-700/N-115/R-77, склонным при отсутствии тщательного контроля к выделению Таблица 8.3. Химический состав, появление (У-фазы и средние числа электронных дырок Ny у различных плавок сплава Udimet 700 Химический состав, % (по массе) А1 Ti Мо Со Fe В 0,05 0,13 0,06 0,06 0,07 0,05 0,06 0,08 0,07 0,05 0,05 0,05 4,70 4,43 4,49 4,45 4,40 4,30 4,37 4,50 4,20 4,20 4,20 3,91 3,60 3,49 3,44 3,45 3,43 3,31 3,40 3,47 3,23 3,19 3,19 2,98 14,45 15,30 15,10 15,20 14,60 15,20 14,60 15,28 14,70 14,15 14,15 14,80 5,00 5,00 4,95 4,95 5,10 5,00 4,45 4,28 4,70 4,50 4,10 4,45 19,00 18,60 18,70 18,70 18,00 18,40 17,60 19,17 18,00 17,50 17,50 17,50 0,00 0,13 0,15 0,00 0,30 0,10 0,00 0,00 0,00 0,10 0,00 0,00 0,020 0,015 0,014 0,031 0,030 0,030 0,028 0,030 0,030 0,030 0,028 0,030 0,00 0,02 0,05 0,00 0,05 0,05 0,00 0,00 0,00 0,05 0,00 0,00 53,17 52,92 53,05 53,16 54,00 53,60 55,409 57,47 55,07 55,90 56,03 56,27 2,67, 2,62 2,62. 2,61 2,56* 2,55 2,48 2,45 2,44 2,41 2,40 2,32 Плавки, склонные к выделению (У-(1)азы. (У-фазы, переходным рубежом считают величину Ny>2,45-2,49. Однако в сплавах, способных к образованию фаз р. или Лавеса, критическая величина Ny ниже, чем в сплавах, склонных к образованию фазы (У. Сплавы, где содержание (Mo+W/2>6% (Ren6 62, AF-1753, Ren6 41, М-252) при обычном содержании Fe и Со, проявляют склонность к образованию фаз Лавеса или р, тогда как при меньшем содержании Мо или W (сплавы U-700, U-500, N-115) образуется (У-фаза. Это правило большого пальца для фаз fi и Лавеса не выполняется при очень высоком содержании Fe или Со (более 20 или 30%). Причины, позволяющие пользоваться этими правилами, станут ясны из просмотра соответствующих диаграмм состояния. Разработка более сложных сплавов сопровождалась усовершенствованием расчетных систем. Продолжали уточнять численные значения Ny, стало обычной практикой тщательное исследование сплава для установления присущего ему значения Ny и передачи его выплавляющему предприятию в числе прочих паспортных данных. Так, для сплавов Rene 80 и IN-738 критическое число Ny равно, соответственно, 2,32 и 2,38. Число ФАКОМП приобрело потребительскую значимость практически для любого сплава. 8.7. Применение программы ФАКОМП в производственной практике ФАКОМП - это сложная расчетная система, в настоящее время она компьютеризована. Компьютерные программы следуют принципам, которые были изложены выше. В странах свободного мира эти программы применены при составлении рекомендаций по производству и эксплуатации, а также паспортизации суперсплавов. По этим паспортам заказаны тысячи тонн сплавов для изготовления авиадвигателей и промышленных газовых турбин. На 1985 г. автору не известна ни одна закупленная плавка из тех, что были оценены по программам ФАКОМП, в которой в процессе эксплуатации выделилась бы какая-либо из т.п.у. фаз. Тем не менее каждый отдельный сплав с обновленным химическим составом, содержащий в больших количествах Та, Nb и другие элементы, требовал особого внимания. Преимущество применения системы ФАКОМП для паспортизации связано и с тем, что она позволяет смягчить излищне жесткие ограничения по химическому составу. Раньще предприятия, занимающиеся выплавкой, считали необходимым строго регулировать отдельно содержание каждого элемента (прежде всего Сг и Мо), внущающего опасение в плане его индивидуального влияния на склонность к выделению (Г-фазы. Применяя систему ФАКОМП, учитывают способность всех элементов вызывать или исключать формирование т.п.у. фаз. Это позволяет давать в паспорте (спецификации) сплавов более щирокие пределы содержания отдельных элементов, поскольку число Ny, характеристика нетто , выражает их чистое совокупное влияние. Стимулирующее влияние эти расчеты оказывают на критическую оценку или разработку сплавов с новым химическим составом. Расчетная система построена таким образом, чтобы исключить создание сплавов, склонных к непредвиденному выделению т.п.у. фаз. Это обстоятельство позволяет в больщей мере сосредоточиться на других важных факторах - влиянии химического состава на характеристики длительной прочности, кратковременного растяжения, поведения в условиях коррозии. В этом смысле система ФАКОМП в большой мере содействовала прогрессу разработок в области никелевых сплавов. Ее активно использовали 125], например, при создании сплава IN-939, не уступающего в прочности сплаву IN-738 даже при содержании Сг в количестве 22%. 8.8. Проблемы при расчетах фазового состава Вначале казалось, что расчеты по программам ФАКОМП применимы практически ко всем типам никелевых сплавов. Позднее нащли, что некоторые сплавы не реагируют на поправки, подсказанные этими расчетами. В ряде случаев подобные затруднения носили принципиальный характер, они требуют специального рассмотрения. Недоучет расположения кобальта INCO-713C, хорошо изученный сплав для литья по выплавляемым моделям, используется в авиадвигателях. Согласно со-300 общениям (У-фаза появляется в нем при Ny<2,20, это весьма значительное отклонение от ожидаемого поведения. Опубликован интересный анализ этой проблемы [26]. Было отмечено, что в данном случае первым расчетам сопутствовал ряд существенных обстоятельств. 1. Единственные опубликованные результаты анализа на у'-фазу, использованные во всех ранних расчетных системах ФАКОМП, получены на сплаве INCO-713C, одном из немногих никелевых сплавов, не содержащих Со. Естественно, фазовый анализ сплава 713С указал на отсутствие Со в составе у' -фазы. 2. Первые расчеты по программам ФАКОМП всеми их участниками апробированы на сплавах типа U-700. Но сплав U-700, подобно большинству никелевых сплавов, как раз содержит довольно много Со (18 %). 3. Таким образом, исходные вычисления в отношении (У-фазы в сплаве U-700 [5, 24] сделаны с использованием химического состава у-фазы, лишенной Со. А в дальнейшем, как и следовало ожидать, обнаружили, что у'-фаза в сплаве U-700 содержит значительное количество Со, заместившего Ni [28]. Когда эти расчетные системы применили при анализе сплава 713С, врожденная ошибка продолжала действовать; состав у'-фазы был в данном случае правильным (Со отсутствовал), но сами расчеты проводили на базе данных, полученных на сплавах с Со. Следовательно, с точки зрения рачетов со сплавом 713С поступили не так, как следовало, и получили в результате аномальный прогноз для выделения с-фазы. Один из путей устранения ошибки в отнощении сплава 713С - принять новый химический состав у'-фазы [13], Ni2.55(Mo+W)o.o3(Ti+Ai+TaH-Nb-bCr+0,5V+0,3Cr), установлен- ный недавно при исследовании и разработке сплава TAZ8B. При исследовании роли Со в сплаве MAR-M 421 [29] нашли, что величина Ny, соответствующая появлению первых выделений сГ-фазы, возрастает с ростом содержания Со. Возможно, что это связано со стабилизирующим воздействием Со при установлении границы у/у+(Х в положение, параллельное положению границы области собственно с-фазы (рис. 8.7).  Рис.8.7. Фазовые диаграммы тройных систем Ni-Cr-Со и Ni-Cr-Мо, иллюстрирующие соответствие теории электронных дыр применительно к сплавам U-700 (о) и 1ПСО-713С {б): 1- линия (геометрическое место) величин TVy = 2,49; 2- предел безопасности для сплава U-700; 3 - линия построена методом Факомп ; 4 - плавки сплава Inco-7130 Использование диаграмм состояния К оценке сплава 713С подходили также с позиций фазовых диаграмм. При разработке системы ФАКОМП анализировали те сплавы, у которых химический состав итоговой матрицы был близок или соответствовал тройной фазовой диаграмме Ni-Cr-Co (см. рис. 8.7); на этой диаграмме изоФАКОМПная линия (Ni,=const) практически параллельна границе у/к+б. На рис. 8.7 она проведена непосредственно через матрицу, состав которой отвечает составу сплава U-700 и которая едва ли совершенно свободна от выделений сг-фазы; при этом внесены поправки на влияние температуры, малых добавок и других факторов. ИзоФАКОМПная линия представляет собой фазовую границу реальной жизни , позволяющую прогнозировать появление с-фазы в сплавах, относящихся к тройной системе Ni-Сг-Со, Однако сплав 713С не содержит Со в качестве целенап- равленной легирующей добавки. Итоговый химический состав его матрицы не располагается в фазовом пространстве тройной системы Ni-Cr-Co, но относится к фазовому пространству тройной системы Ni-Cr-Mo, на фазовую диаграмму последней нанесены два состава матрицы сплава INCO-713C, при которых образованию сГ-фазы соответствуют очень низкие значения N. ИзоФАКОМПная линия на рис. 8.7 не параллельна границе у/у+(Г при 1200 °С, а пересекает ее под углом около 30°; изоФАКОМПная линия для N=2,49, обозначенная как предел безопасности , на самом деле не является гарантией безопасности. В общепринятом виде система ФАКОМП не позволяет прогнозировать предел гомогенности у-фазы на диаграмме Ni-Сг-Мо даже с довольно хорошей точностью. Графический анализ данной проблемной ситуации приводит к решению в виде Ni,=0,61Ni+4,66Cr+l,71Co+10Mo. (8.3) То же решение было предложено Michalisin и др. [12], однако общего значения для других сплавов оно не имеет. Мы попытались найти решение в виде изоФАКОМПной плоскости в четырехкомпонентном пространстве, однако четыре точки пересечения на бинарных ребрах этой диаграммы не легли на одну и ту же плоскую поверхность, так что для наилучшей подгонки пришлось подбирать специально все коэффициенты. Подобные исследования должны дать информацию для выработки путей к решению данной проблемы. Когда речь идет об объемных системах сплавов, следует оценить расположение химического состава в тройном или четверном фазовом пространстве, а затем увязать его с оптимизированными составами сплавов [ЗО]. Разработки в области расчета фазового состава В последующие годы новые разработки в столь увлекательной области знания, как расчеты фазового состава суперсплавов, значительно активизировались. Вслед за первыми публикациями и практическими решениями появились новые рас- четные системы, в некоторых отношениях они оказывались лучше системы ФАКОМП. В то время как последняя строится на соотношении количеств электронных дырок (т.е. на электроотрицательности), новые системы [31-36] вводят в игру такие факторы, как влияние атомных размеров, геометрическая трактовка фазовых диаграмм, температурные поправки, эффекты, связанные с пересыщением. Резюме по ведущим работам в этой области приведены в табл. 8.4. Результаты опубликованных работ свидетельствуют о ряде существенных достижений, в частности, о повышенной точности прогнозирования фазовых границ в широком диапазоне сплавов, тогда как решение в системе ФАКОМП всегда должно быть отнесено к каждому конкретному сплаву. Поэтому металлургам, изучающим неявное влияние легирования или ведущим разработку сплавов, стоит глубже познакомиться с новыми методами, потенциально обладающими большей разрешающей способностью в управлении фазовым составом. И все же быстрый перевод первоначальной расчетной системы на промышленные масштабы привел к очень широкому ее применению и разработчиками сплавов, и специалистами, занятыми их выплавкой, и пользователями. В результате система ФАКОМП утвердилась столь основательно, что для управления промышленным производством сплавов замена ее на новую, сколь угодно улучшенную, вряд ли вероятна. 8.9. Расчеты фазового состава Сплавы на основе железа В годы второй мировой войны выделения а-фазы представляли собой существенную проблему, затрудняя использование аустенитных сплавов на железной основе с 15-20% Сг в деталях авиадвигателей. Чтобы предотвратить эти выделения, предложено множество эмпирических соотношений между легирующими элементами, например [37], Коэффициент отношения Р Р \ (8.4) процент Ni Отношение, равное 1,7, примерно соответствовало границе   между сплавами, не склонными и сплавами, склонными к выделению (Т-фазы; при отношении меньше 1;7 выделений (Т-фазы не ожидали. Каждое подобное соотношение применяли лишь для одного конкретного сплава, к тому же отношения эти были слишком качественными, чтобы использовать их при разработке новых композиций. И все же в сплавах на основе железа предотвратить выделение (Т-фазы с помошью простых соотношений типа соотношения (8.4) вполне возможно. Сплавы на основе кобальта Сплавы на кобальтовой основе могут сушественно отличаться друг от друга. Итоговый химический состав матрицы у многих кобальтовых сплавов в первые моменты подобен составу сплавов на никелевой основе. В кобальтовых сплавах тоже происходит выделение с- и jLi-фаз. Фаза Лавеса обнаружена в сплаве L-605. Стремясь применить программу ФАКОМП при анализе кобальтовых сплавов [38, 39], йредпринимали те же шаги, что и при реализации этой программы для никелевых сплавов; опушен только анализ формирования у'-фазы. Согласно небольшому количеству данных критическое значение составляет 2,70; если оно выше, ожидают выделения т.п.у. фаз. Корреляция значений хорошо удается, когда состав матрицы сплава близок к фазовому пространству тройной системы Ni-Co-Сг, а содержание тугоплавких элементов умеренное. Однако тугоплавкие металлы способны оказывать очень сильное понижающее влияние на величину N, так что в сплаве L-605 (15 % W) фаза Лавеса образуется при iVy=:2,48; это существенно ниже, чем для других кобальтовых сплавов. Не исключено, что подобное снижение - результат влияния кремния. Система ФАКОМП была использована при разработке сплава HS-188 на базе сплава L-605 [40]. В экспериментальных плавках, обладавших различными значениями (вычислены по методу Boesh-Slaney [24], карбиды исключались), фаза Лавеса образовывалась после 200 ч старения при 870 °С, если получалось, что Ny>2,66. Затем состав сплава HS-188 подогнали к диапазону (регулируя содержание Ni, Сг и W), в котором Nyl.M. И все-таки небольшие количества фазы Лавеса появлялись при повышенной температуре по прошествии тысяч часов (см. гл.5), но расчет фазового состава позволил резко понизить остроту проблем с пластичностью, от которых из-за крупных выделений фазы Лавеса страдал сплав L-605. Расчеты по системе ФАКОМП применили для 10 сплавов на кобальтовой основе с танталом [7] и нашли выделения (У-фазы в двух сплавах, у обоих получили Ny>2,15 (рис. 8.2, б); все остальные сплавы характеризовались величинами Nv<2,75. И не смотря на то, что систему ФАКОМП не используют для регулирования химического состава при выплавке кобальтовых сплавов, она остается важным инструментом в руках разработчиков. Глава 9. МЕХАНИЧЕСКОЕ ПОВЕДЕНИЕ С.Флорин (Stephen Floreen, Knolls Atomic Power Laboratory, Schenectady, New York) Суперсплавы по-прежнему в зоне усиленных исследований и разработок. Но есть и заметные изменения в постановке новых задач. Приобретают популярность такие темы, как рост трещины в условиях ползучести и коррозионное растрескивание под напряжением. Прежнее традиционное и сосредоточенное внимание разработчиков к поведению материалов в промежуточном диапазоне температур сегодня не столь велико. Вместо этого довольно активно занялись развитием материалов, предназначенных для использования при боЛее низких и более высоких температурах. Работа в этих разных c(j>epax отличается некоторой фрагментарностью, поскольку ведут ее группы и организации, каждая из которых специализируется в своем собственном конкретном направлении. Главная цель настоящего обзора заключается в том, чтобы сопоставить механические свойства материалов, ставших предметом упомянутых разнонаправленных интересов и разработок. Анализируя эти данные, мы подразделяем их на три группы, каждая из которых относится к своему температурному режиму, интервалу от комнатной температуры до 538 °С, промежуточным температурам от 538 до 760 °С и > 760 °С. Подобное подразделение произвольно, но полезно как способ конкретизации температурных режимов, смена которых сопряжена с наиболее важными изменениями в поведении материалов и особенностей их эксплуатации. Ниже 538 ОС де(1юрмация ползучести не играет существенной роли, так что критическое значение приобретают такие свойства, как предел текучести в совокупности со стойкостью против коррозии и коррозионного растрескивания под напряжением. Нередко исходили из предпосылки, что ниже 538 °С можно пренебречь временной зависимостью свойств; новые исследования показали, что такое допущение не всегда верно. Промежуточные температуры стали классическим температурным диапазоном для работы турбинных дисков. В этом диапазоне важные характеристики -микроструктурная стабильность и стойкость против ползучести; предметом постоянных забот является также регистрация и предотвращение роста межзеренных трещин. Специальные методы обработки обеспечивают материалам чрезвычайно высокую прочность, однако при этом страдает трещиностойкость. Так что в промежуточном температурном интервале значительное внимание уделяют проблемам разрушения. Выше 760 °С наибольшего внимания требуют турбинные лопатки, и главной заботой становится достаточно высокое сопротивление ползучести. Чтобы существенно повысить эту прочность, разрабатывают новые, подчас уникальные технологические процессы. Одна из наиболее популярных тем в подавляющей части современной литературы - глубокое воздействие среды на свойства суперсплавов. К числу последствий такого воздействия относятся коррозионное растрескивание под напряжением, водородное охрупчивание в водных и высокосернистых средах, рост усталостных трещин и трещин ползучести при взаимодействии с газовыми средами, содержащими кислород, серу или другие активные химические агенты при повышенных температурах. Мы будем тщательно анализировать ухудшение свойств под влиянием среды, поскольку придаем большое значение этому явлению при проектировании и эксплуатации суперсплавов и при изучении природы их разрушения. 9.1. Свойства суперсплавов при невысоких температурах На протяжении многих лет суперсплавы находили применение при невысоких температурах, т.е. в условиях, при которых не возникало проблем с сопротивлением ползучести. Об этой области применения в прошлом говорили мало; при анализе поведения суперсплавов к сведениям об интервале невысоких температур относились несколько пренебрежительно. Однако в последнее время довольно активно стали интересоваться двумя сторонами этого предмета. Первая сторона касается коррозии под напряжением, ей подвержены определенные никелевые суперсплавы, работающие в ядерных реакторах. Вторая сторона, связанная до некоторой степени с первой, - поиск высокопрочных материалов для использования в глубоких газовых скважинах с серосодержащими газами. Высокое содержание водорода в месторождениях этих газов делает невозможным применение обычных высокопрочных сталей; это обстоятельство заставило срочно приступить к интенсивным исследованиям существующих никелевых сплавов, а также разработке новых сплавов, дабы использовать их в качестве материалов, альтернативных высо- копрочным сталям. Результаты исследований показывают, что склонность суперсплавов к растрескиванию можно в значительной мере регулировать, варьируя их химический состав и микроструктуру. Коррозия под напряжением в радиоактивных средах В качестве радиоактивной среды мы рассматриваем воду, работающую в реакторах на сжатой воде или с кипящей водой, при температурах около 316 °С. В реакторах первого вида обычно используют чистую воду, содержащую кислород (в количестве нескольких частиц на миллиард) и немного химических добавок, регулирующих рН. Вода в реакторах второго вида - аналогичного качества, но кислорода в ней как правило около 10 частиц на миллион. В растворы, которые используют для испытательных целей, иногда вводят различные примеси, чтобы имитировать условия, возникающие при загрязнении водной среды или нарущении режима работы реактора. Предметом главного внимания является сплав Х-750 и, в меньшей степени, 718 и А-286. Исходно они разрабатывались для использования при повышенных температурах, их химический состав и режимы термической обработки оптимизировали главным образом в расчете на придание им должного сопротивления ползучести. Имеется опыт долговременного использования этих сплавов в различных изделиях, например, болтов, упругих элементов, пальцев в конструкциях ядерных энергосистем на сжатой и на кипящей воде. После службы различной продолжительности регистрировали отказы некоторых из указанных деталей. Большая часть разрушений была обнаружена при инспекционном освидетельствовании во время регламентных остановок энергосистем, так что до угрозы безопасности систем дело не дошло. Тем не менее разрушения стали предметом тревоги, и в настоящее время предпринимают всяческие меры, чтобы уяснить причину разрушений и найти способы устранения этой проблемы. В обзоре [1] обобщен опыт эксплуатации указанных деталей и некоторых металлургических факторов, имеющих непосредственное отношение к проблеме. Подавляющая часть отказов обнаружена на изделиях из сплава Х-718, хотя это может быть просто следствием его гораздо большей рас-310 пространенности. Отказы зарегистрированы в водной среде реакторов обоих типов, и на сжатой и на кипящей воде. Отказавшие детали всегда были сильно нагружены^ примерно на уровне предела текучести материала. Из-за неопределенности фактических служебных напряжений невозможно было выяснить достаточно точно пороговое напряжение, ниже которого растрескивание не происходило бы. Большое влияние на поведение сплава Х-718 оказывает и принятая для него термическая обработка. Режимы термической обработки, разработанные первоначально в расчете на повышение стойкости против ползучести, отнюдь не обеспечивают наилучшей стойкости против коррозионного растрескивания под напряжением. Гораздо лучшие свойства дает новая термическая обработка, ее режим включает высокотемпературный отжиг, который предшествует старению. То, что общепринятые режимы термической обработки сплавов Х-718 и А-286, рассчитанные на повышение стойкости к ползучести, дают довольно низкое сопротивление коррозионному растрескиванию под напряжением, показано не только в эксплуатации, но и соответствующими испытаниями [2]. Одним словом, термообработка, оптимальная применительно к требованиям сопротивления ползучести, не может считаться наилучшей при формировании свойств, необходимых для службы при невысоких температурах. Подобный вывод неудивителен, но заслуживает того, чтобы заострить на нем внимание. Полезными могут оказаться и другие режимы термической обработки. Показано, например, что перестаривание, приводящее к более равномерному пластическому сдвигообразованию, помогает повысить стойкость сплавов в водной среде реакторов, работающих на сжатой воде [З]. Коррозионное растрескивание изделий из сплава Х-750 под напряжением обычно происходит по границам зерен, поэтому химический состав последних имеет весьма большое значение. Нашли [4], что склонность к такому растрескиванию в водной среде реакторов на сжатой воде зависит от зернограничной концентрации фосфора. Иллюстрацией этому служит рис. 9.1, на котором представлена частота отказов при 360 °С в зависимости от максимального содержания фосфора на границах зерен. При высоких концентрациях фосфора разброс данных велик, однако очевидно, что растрескивание достигает значительных масштабов только при концентраци- /7,% 100 50 V Рис.9.1. Сплав Х-750. Зависимость склонности к коррозионному растрескиванию в воде первого контура от зер-нограничного содержания фосфора [4]. (Перепечатано с разрешения C.A.Grove и L.D.Petzold [4]) (п - % разрушений) 1,0 2,0 3,0 Р, % (по массе) ях, близких к 2%. Вдобавок к растрескиванию при 360 °С обнаружили второй режим, примерно при 90 °С, где рост трещины шел еще быстрее и также мог быть связан с содержанием фосфора. При обоих режимах рост трещины гипотетически объяснили водородным охрупчиванием, возникающим в результате общей коррозии сплава Х-750 в водной среде. Полагали, что склонность к такому растрескиванию увеличивалась из-за присутствия фосфора на границах зерен. Провели множество исследований, в которых в качестве исходного материала использовали высокочистый Ni, и показали, что Р и/или S склонны сегрегировать по границам зерен, а возникшие сегрегации содействуют межзеренному растрескиванию. Следует ожидать полезного влияния от добавок, которые измельчают зерно и либо препятствуют упомянутой сегрегации, либо сводят к минимуму ее последствия. Важную роль играют и межзеренные карбидные выделения. Чтобы изучить ее в связи со склонностью к коррозии под напряжением, провели обширные исследования на сплаве 600 в различных водных средах. По существу этот сплав отличается от сплава Х-750 только тем, что содержит гораздо меньше алюминия и титана и не подвержен старению. Оказалось, что сопротивление коррозии под напряжением у сплава Inconel 600 в некоторых средах можно улучшить с помощью термической обработки при 704 **С, которая приводит к выделению карбидов по границам зерен. Причина этого улучшения у сплава 600 остается неясной. В предположительной форме выдвинуты механизмы, подразумевающие геттерный эффект карбидных выделений по отношению к вредным примесям, введение остаточных сжимающих напряжений (вокруг карбидных частиц), образующих безвредные ловушки для водорода, и, наконец, обеспечение более равномерной сдвиго-312 вой деформации в области границ зерен. Было показано [4], что выделение частиц М^зС и/или отсутствие карбидных выделений типа МС повышало сопротивление растрескиванию у сплава Х-750 при 360 °С, но никак не проявлялось при низкотемпературном режиме. Выделения богатых хромом карбидов, образующиеся на границах зерен по реакции старения, могут вызвать сенсибилизацию, поскольку вокруг себя обедняют по хрому матрицу и делают ее в этих зонах восприимчивой к коррозионному воздействию. Сенсибилизацию суперсплавов, предназначенных для использования в агрессивных средах, следовало бы сводить к минимуму. Результаты коррозионных исследований наводят на мысль, что сенсибилизация возможна как следствие упрочняющей обработки старением, обычно применяемой по отношению к большинству суперсплавов. Для снижения степени сенсибилизации существует несколько способов. Продление времени старения позволяет развиться диффузии хрома обратно в обедненную хромом матрицу, которая окружает карбидные выделения. Варьируя режимы термической обработки, можно подавлять выделение карбидов МгзС посредством связывания углерода с более мощными карбидообразователями и/или поддерживая на достаточно низком уровне содержание углерода в сплаве. Следует заметить, однако, что согласно исследованиям поведения сплавов 600 и Х-750 в водных средах реакторов на сжатой и кипящей воде присутствие выделений М^зС и сенсибилизация в некоторых случаях могут сыграть благоприятную роль, поэтому устранение карбидов не всегда желательно. Сплавы для скважин с высокосернистыми газами Глубокие газовые скважины создают для того, чтобы с их помо1цью передавать метан из его крупных месторождений в различные регионы земного шара. Как правило, такие месторождения расположены на глубине в несколько миль от поверхности земли и содержат в больших концентрациях HS, СО2 и соленую воду. В расчете на использование в подобных условиях были опробованы различные суперсплавы, а также 1 Термин сенсибилизация принят в ртечествепной литературе для обозначения роста склонности к межзеренной коррозии после термического воздействия по определенным режимам. Прим. перев. 1 ... 12 13 14 15 16 17 18 19 |

|

|