|

|

|

Навигация

|

Главная » Мануалы производства. Стекловолокна, содержащиеся в таком материале, длиннее, чем в гранулированном композите, и сравнимы по длине с волокнами в стекломатах. В этом случае армирующий компонент используется в виде ровинга. Армированные вспененные пластмассы также хороши при выпуске больших партий. Технология их получения основана на прямом вдувании азота во время процесса литья под давлением, что требует лишь небольшой модернизации оборудования. Изучаются возможности получения пропитанных термопластами жгутов из стекло- или углеволокна, а также реализации процесса намотки ровингами, покрытыми термопластами. 7.2. Производство СНТП 7.2.1. Нанесение термопласта на жгут Первые стеклонаполненные термопласты получали в США по технологии, сходной с нанесением покрытия на проволоку [5]. Стеклоровинг протягивался через специальное приспособление в головке экструдера и принимался в виде материала, покрытого связующим. После охлаждения материал рубился на гранулы для приготовления компаунда, пригодного для плавления. При этом способе изготовления гранул стекловолокно сконцентрировано в сердцевине гранулы и окружено термопластичным связующим. Более равномерное распределение волокон в СНТП происходит в процессе литья под давлением. Для лучшего диспергирования стекловолокон в материале они могут быть подвергнуты специальной отделке. 7.2.2. Получение компаунда для экструзии В этом процессе смешение стекла и смолы происходит непосредственно в экструдере. Существуют несколько вариантов технологических процессов, отличающихся типом экструдера (одно-или двухшнековый), конструкцией шнека, методом, подпитки и методом грануляции. Обычно стеклонаполнитель подается на смешение в виде рубленых коротких волоконец. В некоторых двухходовых (двухшнековых) экструдерах конструкция позволяет пропускать непрерывный ровинг. Для этого метода характерны минимальные потери волокна. Другой пример - это предварительное измельчение связующего и смешивание его с рубленым стекловолокном перед помещением в экструдер. Выбор того или иного варианта процесса приготовления смеси зависит от желаемой степени однородности распределения волоконец, их длины и формы. 156 7.2.3. Промышленное производство Любые методы получения компаундов СНТП должны обеспечивать возможность переработки смесей с высоким содержанием стекловолокон на оборудовании для литья под давлением. Это возможно и при получении смесей измельченного связующего с волокном. При другой схеме резаное волокно подается на вибропитатель машины для литья под давлением одновременно со связующим. Смешивание происходит непосредственно в питателе. Щнековые аппараты в этом случае предпочтительнее, нежели машины плунжерного типа. 7.2.4. СтеклоБОлоконноесырье * В США все коммерческие марки СНТП основаны на применении стекла типа Е. Хотя используются волокна G-диаметром (0,009 ... 0,010 мм), наиболее распространены волокна /С-диа-метра (0,013 ...0,014 мм) и более. Обычно длину рубленого волокна выбирают равной 3 или 6 мм или близкой к этим значениям, если штапелирование производится у потребителя. В случае необходимости длину штапелька увеличивают до 12 мм. Волокна длиной 6 и 12 мм считаются длинными , 3 мм и менее - короткими . Иногда используется измельченное волокно длиной 0,75 мм. Размеры используемых волокон определяются особенностями свойств термопластичных связующих. Зачастую размеры волокна определяют термостабильность и (или) возможность образования пары волокно - связующее. 7.2.5. Исходные связующие Большинство связующих, пригодных для литья под давлением, может быть применено в СНТП. Основным свойством, обусловливающим возможность их применения, является достаточно высокая молекулярная масса. Как правило, полимеры с большой молекулярной массой обладают высокими механическими свойствами. Вместе с тем высокая молекулярная масса создает сложности в переработке этих пластмасс. Для решения задачи использования связующих с предельно большой молекулярной массой необходимо изменить имеющиеся технологические процессы, например введением пластификаторов и повышением температуры процесса. * Большинство вырабатываемых в промышленном масштабе стекловолокон получают нз стекол типа А, С ш Е: стекло А - щелочное с массовой долей более 10 % ЭаО, где Э - щелочной металл; стекло С - бесщелочиое или мало-Щелочное, содержащее до 10 % ЭаО; стекло Е - бесщелочное боросиликатное, сЬдержащее до 2 % ЭаО. Составы стекол различных типов, выпускаемых в США и СССР, несколько отличаются одни от другого. - Прим. ред. пер. 7.3. Литье под давлением СНТП Естественно, что при введении стекловолокон в термопласты возрастает вязкость расплава смеси и изменяются характеристики текучести в процессе формования изделия. Вязкость увеличивается с ростом содержания и длины стекловолокна. В условиях механических ограничений течения расплавов как в машинах для литья под давлением, так и при формовании из расплавов волокна имеют тенденцию к самоориентированию в материале. Возможны случаи разделения волокна и связующего. Так как усадка наполненных пластиков ниже, чем исходных связующих, то ориентация частиц наполнителя может привести к анизотропии усадки. Наполненные пластики остывают быстрее, чем нена-полненные. Все эти факторы необходимо учитывать при создании условий литья для СНТП. Чаще всего для производства СНТП может быть использована обычная схема технологического процесса литья под давлением с незначительными изменениями. Однако сам процесс плавления и ряд конструкционных решений требуют более детального обсуждения. Хорошо известны высокие эксплуатационные свойства шне-ковых аппаратов. Жесткий контроль дозировки и температуры расплава, быстрое размягчение и хорошая гомогенизация смеси являются преимуществом этого типа машин. В машинах плунжерного типа расплав материала подвергается меньшим сдвиговым нагрузкам и поэтому композит обладает более высокой механической прочностью. Однако однородность материала и его поверхность в этом случае существенно хуже. Для производства СНТП используется аппаратура, удовлетворяющая следующим требованиям: машина должна иметь возможность развивать давление до 170 МПа; обладать оперативным контролем расхода и температуры; обладать возможностью регулирования давления расплава в пределах 70 ... 140 МПа; в рабочем цилиндре должно быть не менее трех зон нагрева, причем сопло экструдера должно иметь независимый подогрев; сопло экструдера должно быть коротким с прямым и по-воз-можности максимально большим диаметром отверстия, должна быть также предусмотрена конструкция затвора, прерывающего поток. Пресс-формы для литья СНТП должны обладать следующими особенностями. 1. Центральный литниковый канал должен быть коническим, хорошо полированным и коротким. Желательно наличие уловителей затвердевших частиц. 2. Разводящие каналы должны быть большого круглого сечения, короткими и хорошо отполированными; трапециевидные каналы допускаются; рекомендуется применять уловители за- твердевших частиц. Подогреваемые литники (или их отсутствие) предпочтительны при изготовлении пресс-форм из такого мягкого металла, как кирксайт. 3. Расположение и размеры впускных каналов (питателей) также имеют большое значение; эти литники должны быть сбалансированы, чтобы избежать перекосов; целесообразно использование составных литников. Однако при их использовании возникают сварные швы. Обычно литники располагают в центральной части потока. Круглая или прямоугольная форма предпочтительна. Литник расположен обычно в наиболее массивной части пресс-формы. Размеры литника диктуются видом исходного сырья: как правило, они составляют две трети толщины секции. Литник должен стыковаться с выпускным отверстием машины. 4. Для скорейшего заполнения полостей необходимо наличие газоотводного отверстия. Размер отверстия должен быть больше, чем при литье исходного термопласта. 5. Для легкости извлечения отливки из пресс-формы следует предусматривать большие технологические уклоны. Также желательно расположение конструкционных штифтов пресс-формы в ребрах жесткости, приливах и т. д. 6. Необходимо точное регулирование температуры стержней и стенок оформляющих полостей. 7.3.1. Особенности условий переработки Технология переработки наполненных термопластов требует более высоких давления впрыска и температуры, чем при формовании исходных термопластов. В ряде случаев давление должно быть повышено на 75 %. Однако одновременно с повышением давления уменьшается доза впрыска материала, что приводит к снижению производительности таких машин. Уменьшение дозы до 50 ... 75 % исходной является обычным явлением (в ряде случаев она может падать до 25 % максимальной). Значения температуры технологических процессов переработки СНТП и исходных термопластиков приведены в табл. 7.2 [1]. Впрыск расплава с максимальной для машин скоростью обеспечивает быстрое заполнение пресс-формы, предотвращает образование сварных швов, уменьшает тенденцию преимущественной ориентации волокон и улучшает поверхность изделия. Высокие скорость вращения винта и давление во впускном канале позволяют сохранить гомогенность пластифицирующей смеси без большой нагрузки на компаунд, которая может привести к разрушению волокон. Обычной практикой является добавка в бункер литьевых машин' отходов производства, что не должно приводить к изменению содержания компонентов и снижению уровня свойств. Как правило, 25 % добавки отходов не влияет существенно на качество продукций. Однако для нейлона, армированного длинными стеклянными 7.2. Температура переработки СНТП и исходных термопластов

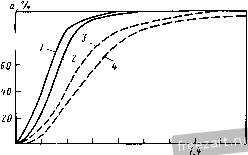

АБС Полиацеталь Нейлон 66 Нейлон 6 Нейлон 612 Нейлон 12 200-260 175-200 250-290 215-260 230-290 175-180 Полифеиилеиоксид 275-305 260-280 200-230 260-305 215-280 280-305 175-180 300-325 Поликарбонат Полиэфирсульфои Полиэтилен (высокой плотности) Полипропилеи Полистирол САН (SAN) 260-375 280-345 - 360 215-230 230-250 175-230 240-260 200-235 240-280 - 260-280 1 Температура полимеров меняется в зависимости от партии материала и технологии завода-изготовителя, волокнами, это правило неприемлемо. В этом случае падение прочности происходит резче, т. е. оно не пропорционально увеличению доли вторичного сырья. 7.4. Свойства СНТП 7.4.1. Общие положения Физико-механические свойства СНТП, поставляемых различными фирмами, приведены в табл. 7.3 [1 ] и обычно используются для оценки качества компаундов. Представленные данные получены в результате исследований в соответствии с требованиями к методам испытаний, предъявляемыми АСТМ. Представленные результаты относятся к каждому типу связующего отдельно. Однако ряд композитов оказался отнесенным к нескольким видам связующих. Такие композиты могли иметь различное содержание стекловолокон, или в них могли быть включены различные добавки: антипирены, замасливатели, дисульфид молибдена, политетрафторэтилен (ПТФЭ), тальк, углерод или минеральные волокна. Ниже более подробно обсуждается влияние природы наполнителя на свойства исходных термопластов. Приведены краткие сведения об электрических и теплофизических свойствах СНТП. 7.4.2. Влияние стекловолоконного армирующего наполнителя 7.4.2.1. Диаметр волокна Оптимальные прочностные характеристики СНТП получают при использовании для армирования волокон G-диаметром. При; использовании волокон /(-диаметром с почти идентичными гео- метрическими размерами ударная вязкость композита оказывается незначительно выше [6]. При получении промышленных сортов СНТП используются стекловолокна обоих видов. Но вопрос, на сколько можно увеличивать диаметр стекловолокон при армировании СНТП, еще не изучен. Хотя незначительное снижение прочности композита и может быть результатом применения более толстых волокон, улучшение их адгезии и уменьшение содержания в СНТП могут компенсировать это влияние. 7.4.2.2. Длина волокна Сравнение армирующего эффекта, достигаемого при введении в композицию волокон различной длины, позволяет сделать вывод, что оптимальными механическими свойствами обладают СНТП, армированные волокнами длиной 6 мм (см. табл. 7.3). Проводились также испытания с волокнами длиной 3... 19 мм 16]. Однако удалось выявить различия только между предельными (3 и 19 мм) длинами волокон, а также обнаружить влияние эффекта агрегирования волокон [7]. В пределах же исследованного интервала длин волокон 3 ... 6 мм результаты испытаний оказались идентичными. Действительная длина волокна и распределение по длинам в расплаве или в гранулах не совпадает с исходной и является функцией технологических процессов при переработке (отбор волокна, предварительное смешивание, приготовление компаунда и плавление). Оценки показывают, что средняя длина волокна в компаунде может быть 0,63 ... 0,75 мм, а в конечном расплаве 0,5 мм при исходной длине 3 ... 6 мм [8, 9]. Распределение армирующего компонента по длине в матрице из нейлона 6 и полипропилена представлено на рис. 7.1 [9]. Из этих и других результатов следует, что минимальное соотношение параметров волокна (длина/диаметр) должно быть 50-ь125, причем значительная часть стекловолокон в СНТП входит в это распределение. Имеются также данные о еще большем измельчении армирующего стекловолокна с соотношением длина/диаметр, равным 8:1 [10]. 6 п/р Дж. Любина 161  О 0,2 0,t 0,6 0,8 1,0 Рис. 7.1. Распределение волокон по длине в СНТП на основе нейлоиа-6 (1, 2) и полипропилена (3, 4) при содержании волокон длиной меньше заданной (а) и длине волокон L: 3 - пресс-материал; 2, < - компаунд g 7.3. Физико-мехаиические свойства СНТП с различными связующими

Продолжение табл. 7.3

Теплостойкость (температура потери формы), °С: при 0,5 МПа при 1,8 МПа Усадка расплава £-03, мм 101 - 107 116 102 110 170 174 163 - 158 185 216 216 218 218 - 93 102 110 98 104 124 157 160 149 - 66 199 216 216 216 227 6 2-5 1-3 3 1 20 3-21 5-8 8 5 13 6 4 3-5 3 5

стекловолокна, % Плотность, кг/м' При растяжении Предел текучести, МПа Модуль упругости, ГПа Предельная упру-гая деформация, 1290 1370 1220 1500 1320 1260 1220 1280 1210 1530 1680 1640 1220 1250 1520 980 1220 186 179 124 200 165 90 124 128 100 128 152 152 9а 66 159 43 103 8.3 - - - - - 6,6 - 6,4 - - 14,1 8,3 3,1 11,6 2,5 - 4 4,0- 5 3,0- 3,0- 3,0- 2,0- 4 4,0-4,0 4,0 4,0 4,0 6,0 3,0- 5,0 5,0 3,0- 3,0 - 6,0- - 4,0 4,0-4,0 4,0 8,0 5,0 ш 1 (О с К О Йифчи-Лоиэи- -ИНЭфИ1ГОи НОфЧ1ГЛэ <1ифеи1гои (igu) оифбии-оц <1ифб 1ГИ<1вИ1ГОЦ ЙИЭМ0ИЭ1Г -инэфии-оц S1 И01ГВЭН и Н01Г9ЭН г 19 но1Г8эн О CO - - 00 OJ 00 2 со OS, <N Ь to о о OhC о s 00 to a.1- o о о I § I 2; I 2 I o> 00 CO M СХч(-r о * I 5 , > о о Ю CO - Ol §1 CO o §1 о* о ю о of о о of O) 00 Д,... S Ю CO Э01 I Ol о Ol Ю I Ol Ol o о Ol Ol * с о CQ л is , та та ti g о ° sSi 5 §й2-§.° та1 о Й Ч = та С!) CO О <u 5 ь 1 g CQ I о Ю О TOO* I к CD Ю § I та c( s g H S s cf (-. со 7.4.2.3. Поверхностная обработка волокон Адгезия компонентов и их размеры являются наиболее существенными факторами, определяющими свойства СНТП. Силаны оказались весьма эффективными добавками, увеличивающими связь стекловолокон с термопластами. Особенности их использования зависят от вида связующего (в частности от того, является ли оно аморфным или аморфно-кристаллическим). Влияние добавок повышает адгезию и снижает влияние влагопоглощения на физико-механические свойства СНТП. Поверхностная обработка волокон снижает влагосодержание самого волокна (при хранении на воздухе), улучшает распределение волокон в расплавах, снижает вязкость расплавов в процессе производства и улучшает поверхность изделий. Толщина слоя покрытия волокна также влияет на вязкость расплава и распределение волокон. Влияние адгезионных свойств на механические свойства и вид разрушения СНТП является отдельным вопросом и в этой публикации не рассматривается. Читатель может найти результаты соответствующих исследований в работах [10-13]. 7.4.2.4. Ориентация и перемешивание волокон Ориентация волокон и их перемешивание являются функцией сразу нескольких процессов: вида переработки, процесса плавления, параметров течения расплава. В большинстве работ изучено влияние на ориентацию волокон вязкости, степени наполнения, температуры плавления, геометрии литников при соот- 7.4. Механические свойства наполненных термопластов с изотропным расположением волокон в плоскости и однонаправленных наполненных термопластов при растяжении

ветствующем контроле этих параметров. Комплексно эта проблема была рассмотрена при изучении литья в формы. Результаты показали возможность увеличения прочности и жесткости материала при контролируемой ориентации волокон [14, 151. Лучшее перемешивание волокон приводит к гомогенизации расплава и получению изотропных свойств СНТП более желательных, чем анизотропные. Задача полной гомогенизации очень сложна и анизотропия всегда частично проявляется в изделиях. В табл. 7.4 приведено сравнение свойств СНТП с однонаправленным (О) и с изотропным (И) расположением волокон в плоскости [13], объемная доля некоторых составляет 20 %. 7.4.2.5. Влияние степени наполнения Содержание стекловолоконного компонента (массовая доля стекловолокна) может составлять 60 % содержания связующего, 1 что эквивалентно 50 %-ному объемному содержанию стеклово-]! локна. Содержание стекловолокон в промышленных сортах СНТП-! обычно находится в пределах 20 ... 40 % (массовая доля). Оптимальное содержание армирующего компонента определяется следующими параметрами: заданным уровнем прочности материала, уменьшением прочностных характеристик с ростом содержания стекловолокон, стоимостью композита и легкостью переработки. В табл. 7.5 приведены данные об изменении механических свойств СНТП нз нейлона 66 в зависимости от содержания стекловолокна [16], которое изменялось в пределах О ... 60 % (массовая доля). 7.5. Влияние содержания стекловолокна на физико-механические свойства нейлона 66

ЛШа МПа ГПа Плотность, кг/м* При растяжении: предел текучести, удлинение, /i При изгибе: предел текучести, модуль упругости. При сжатии: предел текучести, МПа Теплостойкость (температура потери формы), °С Коэффициент линейного расширения, 10 , £-05, м/м/°С Влагопоглощение за 24 ч, % Усадка расплава, 10, £-03, м/м

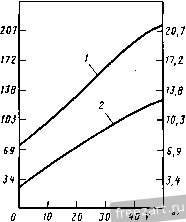

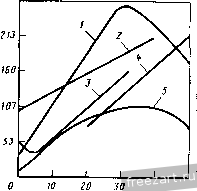

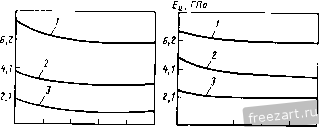

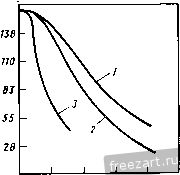

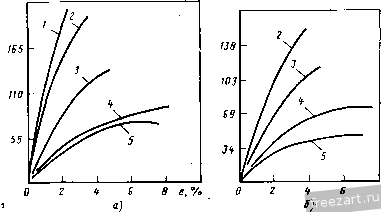

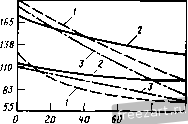

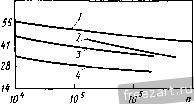

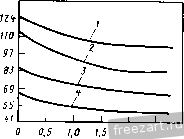

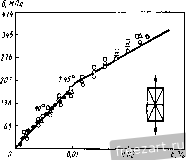

1700  Влияние содержания (массовой доли Уев. м) стекловолокна на механические свойства СНТП с нейлоном 6 и поликарбонатом приведены на рис. 7.2 и 7.3 по данным [17]. Другие термопласты ведут себя аналогично. Вначале предел прочности при растяжении СНТП возрастает, а затем с увеличением содержания волокна рост прочности замедляется. Зависимость модуля упругости при растяжении для СНТП от содержания волокна сходна с аналогичной зависимостью для прочности, но кривая для модуля более полога. Изменение прочности при изгибе и изменение модуля упругости при различном содержании стекловолокна почти идентичны аналогичным зависимостям этих свойств при растяжении. Однако для всех видов термопластов воз- бд,МПа Е,ГПа растание прочности на изгиб при увеличении содержания волокна происходит быстрее. В отличие от этого прочность при сжатии изменяется медленнее, чем при изгибе и растяжении. Уменьшение влияния на физико-механические свойства волоконной компоненты при больших нагрузках, особенно при испытаниях на растяжение, может быть результатом наличия конгломератов волокон, плохого перемешивания со связующим матрицы, что приводит к возникновению сдвиговых напряжений. Определение ударной вязкости (ударной прочности) при испытаниях образцов с надрезом дает различные результаты для разных СНТП. Ряд термоплас^ тов характеризуется линейной зависимостью ударной вязкости от содержания стекловолокна, а для других эта зависимость экстремальна. Для некоторых связующих наблюдается обратный эффект - падение ударной вязкости с ростом содержания волокна. Одни материалы, подвергавшиеся исследованиям на ударную вязкость, были более жесткими, чем исходные связующие, другие с ростом содержания волокна характеризовались большей хрупкостью. Для всех этих Материалов более информативным является определение ударной вязкости на образцах без надрезов. Измерения продольной ударной вязкости показывают высокую чувствительность ряда СНТП к скорости деформирования. Особенно это касается жестких термопластов и композитов. На рис. 7.4 показана зависимость ударной вязкости (определенной на образцах с надрезом) от содержания  Рис. 7.2. Зависимость предела прочности Ов (1) и модуля упругости Е (2) при растяжении от содержания стекловолокна (массовая доля) IcB. м в СНТП иа основе нейлона 6 б в, МПа 138  iO Yce.M, %  Рнс. 7.3. Зависимость предела прочности (1) и модуля упругости Е (2) при растяжении от содержания стекловолокна Vcb. и в СНТП на основе поликарбоната Рис. 7.4. Зависимость ударной вязкости по Изоду а от содержания стекловолокна Vcb. и в СНТП со связующими: J - полипропиленом (прямое прессование) б!; 2 ~ поликарбонатом (поликарбофилом) 1171; 3 - нейлоном 66 (Ниафил G-1) 1171; < -нейлоном 6-ЛНП (LNP); S - САН прямое прессование 1б! стекловолокна в различных материалах. Два компаунда из них были получены плавлением смеси, остальные - методом предварительного гранулирования. Ползучесть термопластов под различными нагрузками снижается с ростом содержания стекловолокна. На рис. 7.5 приведено изменение во времени модуля упругости при изгибе СНТП на основе нейлона 66 и поликарбоната по сравнению с модулем исходных термопластов [17]. Рис. 7.6 иллюстрирует динамику изменения стрелы прогиба образца стеклонаполненного поли- са , ГПа  20 Ю ВО 80 t,4 а) 20 40 ВО 80 t,4 В) Рис. 7.5. Зависимость модуля упругости при изгибе от времени t для СВТПнанове нейлона 66 (Ниафил 0-1-30) (а) и поликарбоната (ПоликарбофиЛ \ I - 55,2 МПа, 23 С; 2 - Б5,2 МПа, 93 С; 3 - ненаполненная смола црв 13,8 МПа Н 23 С  О

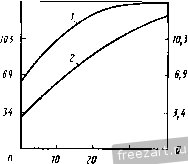

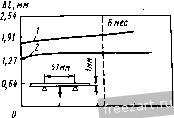

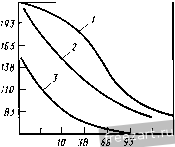

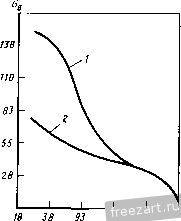

2000 iOOO 6000 t,4 to f to lO to t,4 Рис. 7.6. Кривые длительной ползучести (изменение стрелы прогиба Д/ во вре. мени f) при напряжении: / - 13,8; 2 3,4 МПа Рис. 7.7. Результаты испытаний на длительную ползучесть прн изгибе [зависимость деформации 8и от времени t при температуре 125 °С в отсутствие влаги; материал образца Цител 70 G-33-HSI-L (нейлон 66 4- 33 % стекловолокна фирмы Дюпон )] при напряжении: 1 - 20,7; 2 6,9; 3 - 3,4 МПа эфира при двухопорном прогибе под действием силы тяжести [18]. Изменение деформации изгиба во времени для стеклонаполненного (массовая доля Уев. м = 30 %) нейлона 66 при 125 °С показано на рис. 7.7 [19]. Значения релаксации напряжений для ряда теплостойких наполненных и иенаполненных связующих при 23 °С и при 149 °С представлено в табл. 7.6 [20]. Для большинства иенаполненных термопластов модуль ползучести (оцениваемый по кривым напряжение ~ деформация ползучести) зависит от е„,мпа приложенной нагрузки. В то же время наполнение на 20 % б МПа   /2/ Т,°С 1000 2000 3000 ЧООО t,4 Рис. 7.8. Температурная зависимость предела прочности при растяжении образцов СВКМ Зител 70-0-33 (нейлон 66 + 33 % стекловолокна) прн различной относительной влажности ф: 1 - сухой материал; 2-.ф = 50%; 3- ф=100% Рис. 7.9. Кривые старения образцов Зител 71-(3-33 (нейлон 66-}- 33 % стекловолокна). Зависимость предела прочности при растяжении от времени старения t при температуре: г - 157; 2 - 170; 3 - 190 О 7.6. Релаксация продольных напряжений в наполненных и ненаполненных теплостойких связующих прн напряжении 17,2 МПа 7.8. Предел прочности при растяжении наполненных и иенаполнеияш! теплостойких связующих после термостарения прн 260 °С jS! i л;>,. Исходное связующее св. м, % Падение напряжения, %, через время, ч:

ЭТФЭ ФЭП По л ифен и л енсульфид Полиэфирсульфон Нейлон 66 Полиэфир Полисульфон Полиимид Полиамид-имид Полиарилсульфон Пол и-п-оксибензоат

Примечание. НВ - не выдерживает нагрузку; ФЭП - фторированный сополимер этиленпропилен; ЭТФЭ - сополимер этилентетрафторэтилен. 7.7. Предел прочности прн растяжении наполненных н ненаполненных теплостойких термопластов прн повышенных температурах

После предварительного отжига. * РН - разрушается под нагрузкой. стекловолокнами связующих АБС, САН, полистирола и наполне- i ние на 15 % нейлона 6 делают для этих СВКМ независимым от нагрузки модуль ползучести вплоть до напряжений 34,5 МПа [21 ]. При 40 %-ном наполнении при напряжении 34,5 МПа поли-; стирол, жесткий поливинилхлорид, полисульфон и поликарбонат имеют совсем незначительную ползучесть даже после 1000 ч на-гружения [22]. 170

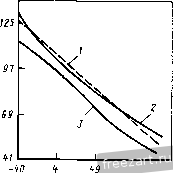

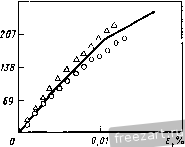

ЭТФЭ ФЭП Полифениленсульфид Пол иэф ир сул ьфон Полиимид Полиамид-нмид Полиарилсульфон Поли-п-оксибензоат Нейлон 66 Полиэфир Полисульфон 20 20 40 40 30 О О О 50 40 40 77,9 34,5 160 157 89,6 189 90,3 159 214 152 140 79,3 35,2 188 79,3 69,0 33,1 98,6 183 72,4 112 11,0 48,3 32,4 107 98,6 92,4 179 69,0 ПО 64,8 34,5 32,4 103 94,5 88,3 169 65,5 26,2 31,7 100 84,1 82,7 162 57,9 15,9 31,0 95,2 72,4 77,2 152 52,4 89,6 плавление. Значения прочностных свойств наполненных и ненаполненных термопластов (см. табл. 7.6) при повышенных температурах приведены в табл. 7.7 [20]. Эффект термостарения при 260 °С иллюстрируется данными табл. 7.8 [20]. Испытания проводились при 23 °С. Характерные зависимости тех же параметров для СВКМ на основе нейлона 66 представлены на рис. 7.8 и 7.9 соответственно [19]. Кривые зависимости напряжение - деформация, полученные при различных температурах для СНКМ (СНТП) на основе нейлона 66 приведены на рис. 7.10 [19]. На рис. 7.11 приведены б, МПа б, МПа  Рис. 7.10. Зависимость напряжения а-деформация 8 для СНТП при различных условиях испытаний: а - Знтел 70-С-ЗЗ ; б - Зител 71-G-33 (нейлон 66 + 33 % стекловолокна); /, 2, 4, S - сухой материал; 3 - относительная влажность Ф = 50 %; температура; 1 - -40; 2 - -(-23; 3--1-23; 4 +93; S - +149 °С ,МПа  Гсд, МПа т 2(7* Т,°С  93 т;с Рис. 7.11. Зависимость предела прочности при растяжении СНТП с поли-феиилеисульфидом от температуры Т: 1 - наполнен 40% сгекловолоква; г - ненаполненный полимер 1181 Рнс. 7.12. Зависимость предела прочности Тсд при сдвиге СНТП от температуры 7; - сЗител 70-О-33 (нейлон 66 + 33 % стекловолокна); 2 - Знтел 70-0-43 (нейлон 5 + 43 % стекловолокна); 3 - Знтел 77-0-33 (нейлон 612 -j- 33 % стекловолокна) кривые зависимости прочности от температуры для наполненного и ненаполненного полифениленсульфида. Влияние температуры на сдвиговые свойства трех СНТП из нейлона представлено на рис. 7.12 [191. Изменение прочностных характеристик СНТП из нейлона 66 с двумя различными степенями наполнения и нейлона 612 со степенью наполнения Усв.м = 33 % в зависимости от относительной влажности образцов, показано на рис. 7.13 [19]. Типичные усталостные кривые (напряжения, растяжения и сжатия - число циклов) для двух композитов G нейлоном представлены на рис. 7.14 [191. бд,МПа  Рис. 7.13. Зависимость предела прочности прн растяжении от относительной влажности образца ф для СНТП Зител 70-(3-43 (нейлон 66 + 43 % стеклою-локиа) (/); Зител 77-0-33 (нейлон 612 -f -f 33 % стекловолокна) (2), Зител 70 0-43 (нейлон 66 33 % стекловолокна) 80 (f,V 5в, МПа. б,МПа   2,0 t, год Рис. 7.14. Сопротивление усталости при напряжениях растяжения-сжатия а, частоте циклов / = 1800 мин~1 и числе циклов п для СНТП: 1, 2 - Зител 70 0-33>; 3, 4 сЗител 71 0-33 (нейлон 66 + 33 % стевловолокяа)! I, 3 - сухие образцы; 2, 4 - относительная влажность (р = 50 % Рис. 7.15. Зависимость предела прочности при растяжении Ов от времени I в процессе экспозиции при климатических испытаниях (шт. Флорида) образцов СВТП: 1 - сЗител 70 0-33 ; 2 - Зител 71 й-ЗЗ (нейлон 66 -f- 33 % стекловолокна); 3 - Знтел 70 G-13 ; 4 - сЗател 71 0-13 (нейлон 66 + 13 % стекловолокна) Действие климатических факторов на предел прочности при растяжении для ряда композитов с нейлоном при экспозициях до 3 лет показано на рис. 7.15 [19]. 7.5. Теоретические предпосылки Аналитические методы, разработанные для материалов с наполнителем из непрерывных волокон, стали неотъемлемой инструментальной частью технологии композитов. Аналогичные способы для резаных волокон сейчас лишь исследуются, но еще полностью не разработаны. Их успешное решение осложняется следующими факторами: изменением длины волокон в процессе переработки и распределения; варьированием распределения волокон в массе связующего; концентрацией напряжений на концах волокон; взаимодействием на поверхности раздела фаз; неаддитивностью свойств матрицы и волокна, составляющих КМ. Для определения прочности и жесткости композиционных материалов из резаных волокон было предложено несколько моделей. О методике, приведенной ниже, сообщалось в нескольких публикациях Халпина и др. [23]. 7.5.1. Концепция квазиизотропности сложных пластиков Показано, что закономерности распределения коротких волокон в матрице могут быть описаны вероятностными соотношениями, достаточно близко характеризующими статистические характеристики двухмерного квазиизотропного слоистого пластика. Сделано предположение, что поле с линейным распределением напряжений существует по всей толщине, а это совпадает с классической теорией слоистых пластиков. При одноосном растяжении проявляются высокие модуль упругости, предел прочности и относительное удлинение, в то время как соответствующие величины при деформировании в поперечном направлении относительно малы. Когда слои КМ располагаются в нескольких направлениях, итоговые механические характеристики будут промежуточными между значениями, полученными при продольной и поперечной деформациях. При возрастании числа ориентированных слоев изотропная прочность достигается асимптотически. Достаточно сложения четырех однонаправленных слоев, чтобы многослойный материал при углах ориентации 0/907± 45° мог бы быть выбран для изотропного моделирования. Теория максимальных напряжений, разработанная Петитом и Ваддоупсом [24], позволяет оценить прочность КМ для случая с неориентированными короткими волокнами. Первый этап в этом анализе - вычисление модуля упругости для слоевой композиции из связующего и коротких волокон исходя из допущения аддитивности свойств волокон и матрицы. Продольный модуль упругости £il = bIb-f mIm. (7.1 где Vb, Vm - объемные доли соответственно волокна и матрицы. Поперечный модуль эластичности Г (7.2) Р £м {1 + [(£в/£м) - 1] UEJEu) + т 1-1в[(£в/£ )-1][(£в/£м) + а где t, - коэффициент упрочнения. Модуль упругого сдвига G ~ ОмП + Ув (Gb/Gm) - 1] [(Gb/Gm) + □ ,7,4 1 - iB [(Gb/g ) -1] [(Gb/g )+□ : Основной коэффициент Пуассона Via = VbIb + V Vm- (7.4)! Продольный модуль эластичности и коэффициент Пуассона! приблизительно оцениваются по правилу смеси , которое не пригодно для расчета модуля упругого сдвига и поперечного модуля упругости. Модуль упругости волокон в значительной мере определяет значение общего модуля КМ. Жесткость армирующих коротких волокон приближается к жесткости длинных волокон при их большом содержании в композитах. Прочность КМ также является функцией относительного содержания в нем волокна и с его возрастанием увеличивается до некоторого предела. В то же время она не достигает значений, характерных для КМ, армированных длинными волокнами. 174 Уравнения Халпина - Кардоса [23 ] были предложены для определения фактора уменьшения прочности (ФУП). ФУП используется для вычисления допустимых напряжений (продольного, поперечного и сдвигового) в слоистых композитах. Эти расчеты приводят к результатам, совпадающим с наблюдениями, что существует некое критическое содержание волокна в композите. Когда доля армирующей компоненты в КМ равна этому пределу или превышает его, волокно рвется, но при уменьшенной прочности композита. Ниже критического значения композит разрушается по матрице или же по поверхности раздела матрица - волокно. Эта критическая характеристика описывается соотношением (1/й) = (ав/т„)/2, где Ов - предел прочности при растяжении волокна; <s - предел прочности матрицы при сдвиге. Последующие этапы моделирования осуществляются путем приложения возрастающих нагружений к многослойному мате-, риалу и изучению прочности каждого слоя на разрыв. Слои разрываются при достижении допускаемых напряжений. По мере разрыва каждого слоя, проводят пересчет модуля упругости композита на оставшееся сечение, и так продолжается вплоть до разрушения всех слоев. Результаты такого анализа продемонстрированы на рис. 7.16 [25]. Подобные подходы для квазиизотропного многослойного материала с длинными волокнами иллюстрируются данными, приведенными на рис. 7.17 [23]. На рис. 7.18 представлено сравнение теоретического и реального пределов прочности при растяжении многослойного композита с произвольно ориентированными в матрице короткими волокнами как функции объемной доли волокна [26]. ,6, МПа   Рис. 7.16. Зависимость напряжение а - деформация б стеклопластиков с эпоксидным связующим, квазиизотропно-армированных короткими волокнами в соответствии с теорией максимальных деформаций (расчетная кривая) Рис. 7.17. Зависимость напряжение а - деформация в сложного эпоксистекло-пластика, квазиизотропно-армированного непрерывными волокнами в соответствии с теорией максимальных деформаций (расчетная кривая) 1 ... 5 6 7 8 9 10 11 ... 22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|