|

|

|

Навигация

|

Главная » Мануалы 9.4. Фнзнко-механическве свойства высокоснлнкатных Я кварцевых волоков Свойства 9.7. Типичный химический состав высокосиликата я кварца Высокоснлнкаты Кварц Диаметр элементарных волокон, мкм; пряжа и ткань маты нетканные Предел прочности при растяжевни элементарного волокна, МПа: при комнатной температуре при 204 С Плотность, кг/м* Твердость (по шкале Мооса) Модуль упругости, ГПа 1,3-10,0 1740 0,010 0,0013-0,015 2200 6,89 9.5. Фнзвко-механические свойства высокосвлнкатной и кварцевой пряжи Свойства Высокоснлнкаты Кварц Номер и тип пряжи 100 300-2/2 300-2/4 Диаметр, мм 0.51 0,13 0,25 Линейная плотность, км/кг 6,2 15,100 7,6 Минимальная прочность на разрыв, Н 11,1 13,3 22,2 Линейная усадка, % 12 1 1 300-4/4 0,36 3,8 48,9 1 9.6. Физвко-мехаввческне свойства высокосиликатвых н кварцевых ткавей Свойства Высокосилнкатв Кварц Тип и номер пряжн Плотность, кг/м^ Толщина, мм Число нитей, см *: по основе по утку Разрывная нагрузка, Hj по основе по утку Переплетение - сатин С Чнслоы ремезков Максимальная усадка, % Равновесная влажность, % рН Содержание SiOj, %

98,0-99,2 98,0-99,2 99,9-1- 99,94-

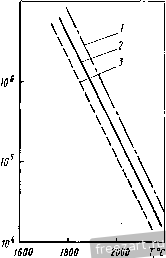

9.7. Химические свойства Химические свойства высокосиликатных и кварцевых волокон практически идентичны. Они не подвержены действию галогенов и обычных кислот в жидком или газообразном состоянии, однако взаимодействуют с плавиковой кис- лотой, а также с фосфорной кисло- той при повышенных температурах. Материалы из силикатов не рекомендуется использовать при работе как с холодными, так и с горячими щелочами. В некоторых случаях возможно использование этих материалов при работе со слабыми растворами щелочей. 9.8. Термические свойства Так как природа высокосиликатных и кварцевых волокон идентична, сходны и их термические характеристики. Наибольшее различие проявляется в вязкости расплава кварца, что является результатом более высокого содержания в нем SiOa (рис. 9.2). Высокоси- ликаты не плавятся или не испаря- Рис. 9.2. Зависимость вязкости ЮТСЯ до температуры ~1649 °С. При расплава ц от температуры Т: 982 °С оба вида силикатов переходят крТмГезГа^ т.1 % 7юГТ~° в кристаллическую форму, называе- ГеЗго'ГрТмнТзГаТэвГг гГзад  мую кристобалитом. В результате возрастает жесткость волокнистых материалов, но сохраняются их физические и изоляционные свойства. Высокосиликаты и кварц обнаруживают прекрасное сопротивление тепловому удару. Их можно нагреть до 1093 °С, а затем быстро погрузить в воду без явных изменений в материале. 9.9. Свойства композитов В табл. 9.8-9.10 приведены данные ЦИЛ фирмы Стивене по большинству параметров, характеризующих слоистые материалы на основе высокосиликатов и кварца. Высокосиликатные 9.8. Типичные свойства текстолитов на основе высокосяликатиых и кварцевых волокон и феиольных связующих

Свойства текстолитов Предел прочности при изгибе, МПа: при 24±3°С при 260±5 °С, 0,5 ч Предел прочности при растяжении, МПа: при 24±3 °С при 260±5°С, 0,5 ч Плотность, кг/м^ Массовая доля связующего, % Толщина, мм Число слоев

1 Фирма Эллайд кемикал , отделение Барретт . Испытательная лаборатория в Цинциннати отделения фирмы Студебекер- Пакард . 3 Фирма Монсанто кемнкал . 9.9. Механические и электрические свойства текстолитов на основе волокон и различных связующих кварцевых

1 Ю. с. Полимерик . Коуст маиьюфекчурииг энд сапплай . Феррор; Грумман пиджин Ир ИНГ . * Кастом матириалз . аиркрафт

и кварцевые волокна могут быть использованы совместно с большинством связующих и легко подвергаются пропитке на любом традиционном оборудовании для нанесения покрытий (как по вертикальной, так и по горизонтальной схеме). Предварительно пропитанные ткани из этих материалов легко режутся (как по основным направлениям, так и по косой) при намотке лентой или ручной выкладке. Легкие ткани, обладающие большой гибкостью, обычно используются на участках детали со сложными профилями. Изготовление деталей может проводиться также резаными квадратами или литьем компауда из размельченных тканей или резаных волокон. Высокосиликатные волокна обычно используют без отделки и без нанесения дополнительных связующих. Однако такой обработке могут быть подвергнуты и эти волокнистые материалы. Все экспериментальные данные по свойствам панелей из высокосиликатных волокон получены для неотделанных тканей. Кварцевые ткани подвергаются в основном химической обработке для улучшения совместимости с используемыми связующими. Такие обработки улучшают физические свойства пластиков и уменьшают влагопоглощение. Большинство обработок и составов связующих, применяемых для стекловолокон, может быть использовано и ДЛЯ кварцевых тканей. Стандартные промышленные обработки используются для повышения совместимости с фенольными, эпоксидными, полиимидными, силиконовыми, полиэфирными и фторуглеродными связующими. Все данные о свойствах композитов, приведенные в табл. 9.8- 9.10, получены в лабораторных условиях на образцах из плоской панели по техническим условиям MIL 7?-9300. Эти данные имеют только оценочное значение и не могут быть использованы при расчете конструкций или при составлении ТУ. 10. БОРНЫЕ И ДРУГИЕ ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ АРМИРУЮЩИЕ ВОЛОКНА С НИЗКОЙ ПЛОТНОСТЬЮ Гарольд Е. Деболт 10.1. Введение Появление высокопрочных высокомодульных волокон, обладающих низкой плотностью, и композиционных материалов на их основе позволило изменить многие конструкции в авиастроении. Лаборатория материалов ВВС США широко развернула работы по уменьшению массы конструкций на основе повышения физико-механических свойств используемых материалов. Хотя стеклопластики успешно применяются в обшивках и обтекателях самолетов и в других (второстепенных) конструкциях, они не могут быть использованы в основных несущих нагрузку узлах из-за своей недостаточной жесткости. К. Таллей (фирма Тексако эксперимент ) сообщил в 1959 г. [11 о получении высокопрочного высокомодульного борного волокна методом химического осаждения из газовой фазы. Таллею удалось показать сразу две возможности: создание процесса получения волокна с хорошими физико-механическими характеристиками методом химического осаждения из газовой фазы и получение композиционного материала на основе этого волокна и органической матрицы. Такой материал обладал высокой прочностью и требуемой жесткостью [2-4]. Понимая перспективность этих разработок управление разработками ВВС США развернуло интенсивные исследования в области создания борных волокон и композитов из них. В дальнейшем были созданы новые технологические процессы их получения и использования. Борные волокна, переработанные в препреги, начали применяться в порядке эксперимента в новых конструкционных материалах. В конце 60-х годов вновь возник интерес к применению борных волокон в некоторых областях. Успехи, с которыми боропластики стали применяться в композиционных материалах для авиастроения, сделали их предвестниками целого нового и уникального класса композитов с высокими физико-механическими свойствами. В течение 60-х годов, пока создавалась технология получения борных волокон, были созданы волокна из карбида кремния SiC, борида титана TiBj и карбида бора В4С. Свойства этих волокон были подробно изучены. На начальных стадиях исследований ими занимались фирмы Тексако эксперимент [5], Дженерал текнолоджиз [6], Объединенная исследовательская лаборатория самолетостроения (ОИЛС) [7, 8] и Дау-Корнинг [9]. Основной задачей было выяснение перспективности новых видов волокнистых армирующих материалов. В 1972-1973 гг. Лаборатория материалов ВВС США [10] разработала программу изучения волокон из SiC как наиболее дешевого и перспективного армирующего компонента для органических и металлических матриц. Много усилий в последнее время прилагается для выяснения возможности получения, технологии, изготовления композиционных материалов из волокон SiC и металлической матрицы, причем основную роль играют Лаборатория материалов ВВС США [И] и Управление научно-исследовательскими работами ВМС США [12]. Борные волокна также могут быть изготовлены с покрытием из SiC или В4С, что повышает свойства композиционных волокнистых материалов (КВМ), из них на основе алюминиевой или титановой матриц. Борные волокна, покрытые SiC и называемые Бор-сик (фирма Юнайтед аэрка4)т), выпускаются в промышленном масштабе в США уже в течение ряда лет. Волокна же, покрытые В4С, были изучены и получили развитие во Франции (фирма СНПЭ) [13 ]. Однако теперь они в промышленном масштабе в США производятся фирмой Авко . В основном эти материалы предназначаются для использования в конструкциях с металлической матрицей. Ниже описаны технология, свойства, структура и морфология, а также методы получения препрегов из указанных волокон. В более ранних работах [4, 14, 15] подробно описаны все стороны исследования и получения борных, карбидных и прочих высокопрочных волокон. 10.2. Технология получения борных волокон 10.2.1. Боровольфрамовые волокна Наиболее распространенной технологией получения борных волокон является количественное осаждение бора из газовой фазы. Обычно используют газовую смесь водорода На и трихло-рида бора BCI3, осаждая бор на раскаленную пропускаемым током вольфрамовую нить диаметром 12,5 мкм. В промышленных масштабах выпускают волокна диаметром 100, 140 и 200 мкм. Более толстые или более тонкие борные волокна выпускают в объемах опытных партий. В США объем производства такого волокна составляет 23 т в год. Боровольфрамовые волокна производят в реакторе, схемати-1 чески показанном на рис. 10.1. Вольфрамовую основу помещают j в вертикальную стеклянную шахту внутренним диаметром около Рис. 10.1. Схема реактора для осаждения бора на вольфрамовую проволоку: 1 - исходная паковка вольфрамовой проволоки; 2 - секция очистки вольфрама; 3 - секция осаждения бора в одну или несколько стадий; 4 - приемная бобина для борного волокна  10 мм. Для обеспечения электрического контакта Hii-sci, с вольфрамом и для герметизации реактора (газо- вая смесь в реакторе находится при атмосферном давлении) шахта с обоих концов закрыта наполненными ртутью емкостями, служащими затворами. В верхней части реактора вольфрамовая основа нагревается в атмосфере инертных газов и очищается ими. В другой части реактора вольфрамовая основа нагревается до температуры 1350 Х в атмосфере эквимолярной смеси На и BCIg, в которой и происходит осаждение бора на вольфрамовую проволоку. Этот процесс проводится в одну или несколько стадий. Нагрев волокна осуществляется электрическим током, пропускаемым через основу. Обычно используется постоянный ток или сочетание постоянного тока с УВЧ-током. УВЧ-нагрев используют в случае необходимости точно поддерживать температурный профиль по сечению волокна при получении бороволокон большого диаметра (>200 мкм). Длина реактора составляет около 2 м, а скорость получения борных волокон не превышает 907 г в неделю. Химическая реакция, приводящая к выделению элементарного бора, идет по схеме 2BCI3-I-3H2 ч=> 2В-1-6НС1. (10.1) Химическое равновесие препятствует однонаправленности этой реакции (10.1) и приводит к тому, что только 2 % BCI3 разлагается с осаждением бора на основу. Непрореагировавший BCIg конденсируют при температуре -80 °С, НС1 отделяют от На, а водород либо выпускают в атмосферу, либо вновь включают в технологический цикл. Для получения высококачественного волокна требуется очень точно соблюдать технологические режимы в реакторе. Если осаждение ведется при параметрах, отклоняющихся от оптимальных, расстояние между кристаллами бора возрастает, что приводит к образованию слабых участков в волокне и ухудшает его дальнейшую переработку. При очень высоких скоростях осаждения практически весь бор кристаллизуется и прочность волокна оказывается ниже 1379 МПа. Слишком большое уменьшение скорости осаждения также приводит к падению прочности волокна. Следовательно, чтобы получить продукцию с максимально хорошими свойствами и большим выходом, необходимо строго выдерживать оптимальные условия в реакторе. Заметим, что температурный профиль в процессе осаждения бора из газовой фазы на боровольфрамовое волокно неравномерен по длине волокна в реакторе, так как по мере осаждения бора меняется электрическое сопротивление волокна. Электросопротивление, температура волокна и скорость осаждения бора уменьшаются от начала к концу реактора. Температурный профиль может поддерживаться почти постоянным, если применить двух-(или более) стадийную схему подведения электрического тока к волокну, а также использовать для поддержания и контроля выделяемой на каждой стадии электрической энергии УВЧ-технику (т. е. частоты 30 ... 100 МГц). Скорость выхода конечной продукции возрастает при выравнивании профиля температуры волокна. Однако с возрастанием этой скорости выше определенного предела прочность полученного волокна падает. Боровольфрамовые волокна имеют довольно высокую стоимость. В себестоимость борного волокна вольфрамовая проволока и трихлорид бора вносят 135 и 108 долл. соответственно за 1 кг целевого продукта. Высокая стоимость вольфрамовой проволоки стимулировала изучение возможности применения более дешевых углеродных волокон в качестве основы при получении борных волокон. 10.2.2. Бороуглеродные волокна В 1969 г. Лаборатория материалов ВВС США начала реализацию серии программ [16-19], целью которых было уменьшение цены исходной основы для получения борных воЛокон. Фирма Грейт лейке карбон рисерч с целью уменьшения стоимости токо-проводящей основы при производстве борного волокна предложила использовать углеродные волокна (УВ), полученные из пека. Это волокно получали формованием из расплава с после-. дующим окислением и карбонизацией. Процесс осаждения бора на такое углеродное моноволокно был осложнен только тем, что аморфный бор имеет способность удлиняться в процессе осаждения. 10.2.2.1. Удлинение борных волокон На ранних стадиях изучения борных волокон исследователи из Тексако эксперимента [4, 14] наблюдали наличие в волокне остаточных напряжений, что приписывалось частично росту деформаций в процессе их получения. Было измерено удлинение бороволокон на основе вольфрама и УВ [16,20, 21]. Полученные результаты приведены на рис. 10.2. На рисунке видно, что повышение удлинения происходит с увеличением толщины осажденного бора и, более того, эта деформация превосходит деформацию разрушения УВ. В случае, когда осаждение проводилось на углеродное волокно, разрушение последнего происходило уже при толщине покрытия 22 мкм. На рис. 10.3 показан срез бороугле-родного моноволокна, хорошо иллюстрирующий этот механизм. Очевидно, что основа разрушается во многих точках во время нахождения волокна в реакторе всего за несколько сотен микро-224

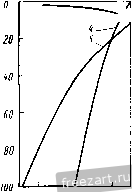

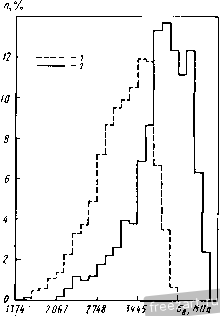

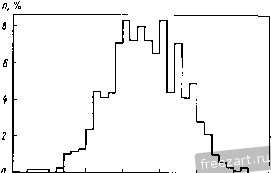

Рис. 10.2. Удлинение борного волокна hill как функция толщины d осажденного бора при толщине основы: I ib; 2 - Zi; 3 - 54 мкм секунд после образования инициирующей трещины. Первый разрыв происходит в наиболее слабом месте исходного волокна. Дальнейшие разрывы происходят в результате распространения ударной волны от инициирующего разрушения. Точки разрыва волокна основы разделены между собой расстоянием от нескольких единиц до многих сотен диаметров основы. Таким образом, конечные свойства борных волокон мало зависят от прочности волокон основы. Разрушение основы после образования борного волокна реализуется катастрофично. Однако множественные (равно как и однократный) разрывы углеволоконной основы приводят к повреждению внутренней поверхности борного волокна. В результате такого процесса образуются участки повышенных внутренних напряжений в боре, а это в свою очередь   Рис. 10.3. Микрофотография продольного участка бор оугл ер одного моноволокна показывающая разрушение углеволоконной основы (метод светящихся точек ): 1 - окись алюминия; 2 - эпоксидная матрица; 3 4 слой бора углеродное моноволокио основы; 8 П/р Дш. Любина снижает свойства борных волокон. При использовании углеродного волокна в качестве основы не выпускаются борные волокна диаметром свыше 75 мкм, так как увеличение диаметра привело бы к ухудшению готового продукта из-за разрывов в углеродном волокне. В реакторе эти разрывы можно наблюдать как вспыхивающие точки на волокне. Возникает нечто похожее на нанизанные на волокно светящиеся точки. Это явление получило название светящихся точек , или светящихся щелей . 10.2.2.2. Процесс осаждения бора на углеродное волокно Найдена возможность уменьшить катастрофическое падение прочности борного волокна из-за повреждений участков внутренней поверхности при разрушении стержневого углеродного волокна. Это удалось сделать, покрывая волокно основы пиролити-ческим графитом. Слой пиролитического графита не только увеличивает слой бора, который может быть осажден до того, как разрушится основа [22], но и сохраняет от повреждения внутреннюю поверхность бора в волокне. Все это делает возможным выпуск волокон с диаметром до 120 мкм. В работах [17, 23, 24] показано, что прочность борных волокон существенно зависит от условий осаждения бора на волокна основы, покрытых пиро-литическим графитом. Реактор для получения борных волокон методом осаждения бора на основу из углеродного волокна показан на рис. 10.4. Он отличается от реактора для осаждения бора на вольфрамовую нить введением стадии нанесения пиролитического графита. Нанесение пиролитического графита производится непосредственно перед осаждением бора на основу, так как если стадии разделены, возникает возможность сн -* I I % загрязнения и повреждения подготовленного таким обра-Н,+ВС1, А1 зом углеродного волокна. На рис. 10.4 представлены также профили температуры в борных волокнах, реализуемые в реакторе для борного волокна на основе вольфрамовой проволоки и углеводородного волокна. Рис. 10.4. Схема осаждения и диаграмма профиля температур Т в бороволок-нах по длине реактора (L - отношение расстояний от верха реактора к его общей длине): 1 - исходная паковка УВ; 2 - секция осаждения пиролитического графита: 3 - реактор осаждения бора; 4 - бор иа углероде; 5 вольфрам О  two 1200 В реакторе для борных волокон с углеволокнистой основой температура быстро возрастает до максимального значения. Время возрастания ограничено термическими характеристиками волокна. Затем температура монотонно падает, что определяется уменьшением электрического сопротивления по мере роста толщины осаждения электропроводящего бора. Следует также иметь в виду, что углеродные волокна с нанесенным слоем пиролитического углерода обладают отрицательным температурным коэффициентом электрического сопротивления, в то время как вольфрам и его бориды обладают большим положительным Температурным коэффициентом электрического сопротивления. В связи с этим увеличение толщины борного покрытия существенно меньше сказывается на температурном профиле волокна с углеволоконной основой, нежели с вольфрамовой. Более высокие средние температуры в реакторе для осаждения бора на УВ обусловливают возможность увеличения выхода продукции приблизительно на 40 % по сравнению с выходом при вольфрамовой основе. Это увеличение происходит несмотря на то, что реактор при получении бороуглеродных волокон диаметром 100 мкм длиннее из-за наличия участка нанесения слоя пиролитического графита. Рост выхода готового волокна делает более выгодным применение углеволокнистой основы и по экологическим причинам, дополняя более низкую исходную цену УВ-основы. 10.2.2.3. Применение бороуглеродных волокон Большая часть произведенных борных волокон идет на изготовление хвостовых деталей самолетов f-14 и Р-\Ъ. Для этой цели использовались боровольфрамовые волокна диаметром 100 мкм. Модуль упругости такого волокна составляет 400 ГПа, тогда как у бороуглеродного волокна диаметром 100 мкм модуль упругости 358 ГПа. Различие в значениях модуля упругости готового волокна является следствием того, что около 10 % объема волокна занимает углеволоконная основа с модулем только 34 ГПа. Бороуглеродные волокна имеют преимущество перед боро-вольфрамовыми там, где применимо волокно с более низким модулем упругости. Для повышения модуля упругости объемная доля бора должна возрастать, и при испытаниях это учитывается. Так, для композита с бороуглеродным волокном диаметром 107 мкм было уменьшено содержание связующего, в результате чего расстояние между осями моноволокон оказалось неизменным. Толщина слоев бора и модуль упругости такого композита были идентичны материалу на основе боровольфрамового волокна диаметром 100 мкм. Хотя этот путь сохранения модуля упругости композиционного материала вполне приемлем, другие свойства (поперечная прочность, деформация при разрушении) ухудшаются. Снижение физико-механических показателей является результатом воздействия ряда факторов, включая и качество поверхности   Рис. 10.5. Морфология поверхности боровольфрамового (а) и бороуглеродного (б) волокон волокон. Поверхность бороуглеродного волокна более гладкая, а следовательно, может быть уменьшено количество связуюш,его, разделяющего волокно в композите (рис. 10.5). Выше разбиралась возможность использования новых волокон в существующих, уже разработанных конструкциях. В действительности же, бороуглеродные волокна должны применяться в конструкциях, которые будут полнее использовать их характерные особенности. 10.2.3. Свойства боровольфрамовых волокон В работах [4, 14, 15] приведен полный обзор свойств боровольфрамовых волокон с указанием дат опубликования этих сведений. В этом разделе будут кратко изложены положения этих обзоров и более подробно освещены имеющиеся новые данные. За последнее десятилетие предел прочности при растяжении таких волокон повысился от 2756 МПа до >3445 МПа. Когда говорится о средней прочности, то имеется в виду усреднение по всей выпускаемой продукции, т. е. той, которая используется при создании КВМ. На рис. 10.6 показана гистограмма прочности боровольфрамовых волокон диаметром 100 мкм (т. е. для волокон, которые выпускались на момент написания этой книги). Средняя прочность составляла 3445 МПа при нормальном отклонении 524 МПа, или 15%. Прочность боровольфрамового волокна диаметром 140 мкм несколько больше 3583 МПа. Гистограмма прочности боровольфрамового волокна с покрытием В4С (диаметр волокна 228 140 мкм) также представлена на рис. 10.6 и будет обсуждаться в п. 10.4. Приводятся данные [14] о том, что истинная прочность боровольфрамового волокна может превысить 6890 МПа, если удается исключить изгиб волокна при сжатии. Предел прочности на растяжение на малой базе (участка рубленного волокна) часто достигает 6890 МПа после удаления сердцевины из борного волокна, а также при увеличении предела текучести на границе сердцевина-бор. В последние годы Льюисовский исследовательский центр [25, 26] по заданию НАСА провел такие работы и показал, что действительно может быть достигнут средний уровень прочности 6890 МПа. Метод производства волокна с такой прочностью заключается в том, что борные моноволокна толщиной 125 мкм, полученные осаждением бора на вольфрамовую проволоку толщиной 25 мкм, изготовляют при температуре на 100 °С ниже обычно применяемой температуры в боровольфрамовых реакторах. Волокно, полученное таким способом, разрезают на три равные части. Затем волокно помещают сначала в раствор Н2О2 для удаления сердцевины, после чего переносят в горячий раствор азотной кислоты для удаления дефектов поверхности и скруг-ления острых выступов. В таких волокнах средний уровень прочности может существенно превышать 6890МПа. Наметим два основных направления проводимых исследований: как максимальным образом реализовать прочность волокна в композиционном материале и какие прочности композитов могут быть при этом достигнуты. ?, предел прочности при растяжении боровольфрамового волокна может возрастать при уменьшении толщины внешнего слоя [27]. Такое увеличение прочности может сопровождаться уменьшением растягивающих напряжений на внутренней по-. верхности бора и возрастанием сжимающих напряже-  Рис. 10.6. Гистограмма пределов прочности при растяжении боровольфрамовых волокон, непокрытых и покрытых В^С: / - боровольфрамовое волокно диаметром 100 мкм (120 партий. 1391 образец, = 3445 ± 524 МПа [15 % 1; 2 - боровольфрамовое волокно, покрытое В^С, диаметром 140 мкм [50 партий, 494 образца, - = 3765 ± 496 МПа (13 %)]; п - доля разрывов в интервале 137 МПа НИИ на вольфрамовой сердцевине при удалении внешних участков волокна, которые уменьшают деформацию сжатия. Дефекты, определяющие предел прочности при растяжении боровольфрамовых волокон, возникают при производстве волокна либо в его основе, либо на границе бор-основа. Для повышения предела прочности волокон при растяжении необходимо стараться уменьшить продольные растягивающие напряжения и повысить сжимающие напряжения на границе с основой. 10.2.4. Структура и морфология боровольфрамовых волокон Наиболее полно читатели могут ознакомиться с описанием структуры и морфологии боровольфрамовых волокон в обзорах [4, 14] и [15]. Здесь же изложим краткое содержание этих обзоров. Несмотря на то что бор осаждается химически из смеси BCIg и На в поликристаллической -ромбоэдрической форме, малые размеры кристаллов (-20 А) позволяют рассматривать его как аморфный. При осаждении бора в интервале температур 1300- 1400 °С большое количество -ромбоэдрического бора образует локальные кристаллы существенно больших размеров. С возрастанием температуры число таких образований растет, и при температуре выше 1400 С практически весь бор осаждается в виде поликристаллической формы с размерами кристаллов, равными нескольким тысячам ангстрем. Такая поликристаллическая форма приводит к низким физико-механическим свойствам волокна, и поэтому необходимо избегать ее образования при производстве борных волокон. Большинство локализованных дефектов, приводящих к росту внутренних напряжений и соответственно к падению прочности, возникает в процессе получения волокна. Основной задачей при получении высокопрочных борных волокон является уменьшение влияния этих дефектов. Можно было бы избежать образования дефектов в виде участков поликристаллического бора, если бы удалось выдерживать температуру осаждения ниже пика температуры их образования. Включение таких посторонних примесей, как карбонизированные частицы, окись вольфрама и хлорид ртути, увеличивает число дефектов, приводящих к росту внутренних напряжений. Эти дефекты имеют вид шишек или капель на внешней поверхности волокна. Отмечено, что частота образования этих дефектов низка вблизи ртутного электрода и на участке, где волокно очищается, т. е. на промежуточном электроде. Осколки основы также являются источником сходных дефектов. Во избежание этого основу очищают нагреванием в нейтральном газе (или смеси газов), пропуская через систему чистый во,дород до начала осаждения бора. Волокна могут также увлекать частицы, образовавшиеся в результате трения и соприкосновения их со стенками реактора под действием электростатических сил. 230 Образования этих дефектов можно избежать, контролируя положение волокон в центре реактора и задавая необходимое натяжение исходя из расхода основы. Трещины в вольфрамовой основе приводят к образованию волокон с низкой прочностью при растяжении. Во избежание этого применяют метод предварительной вытяжки вольфрама. Еще одной причиной снижения прочности является образование кольцевых радиальных трещин. Число этих дефектов возрастает, если температура осаждения низка или если увеличивается скорость получения волокна при реализации многостадийной схемы. Эти дефекты могут быть устранены более жестким контролем над температурным профилем. Улучшение продольных прочностных свойств боровольфрамовых волокон за последние десять лет является следствием организации тщательного контроля всего технологического процесса получения продукции, что привело к снижению числа дефектов в волокне. Поверхность бороволокон имеет зернистую структуру, сходную со структурой зерен в колосе (см. рис. 10.5). Эти зерна образуются на зародышевых участках основы, которая не является абсолютно гладкой. На рис. 10.5 видно, что они больше, лучше выражены и более упорядочены для боровольфрамовых, нежели для бороуглеродных волокон. Такое различие является результатом влияния относительно грубой поверхности боровольфрамовых волокон. Меньшая зернистость бороуглеродных волокон является следствием более гладкой поверхности углеродных волокон основы, дефекты которых залечены пиролитическим графитом. Как было показано в п. 10.2.2.3, улучшение поверхности бороуглеродных волокон - это одно из свойств, которое предопределяет низкую трансверсальную прочность эпоксиборопла-стиков. 10.3. Карбид-Кремниевые волокна С начала 60-х годов началось особенно интенсивное изучение материалов с высокими удельной прочностью и модулем упругости, которые могли бы быть использованы в качестве армирующей компоненты в композитах с органической и металлической матрицами. Фирма Тексако Рисерч провела широкомасштабные исследования большого числа материалов, включая бор, карбиды кремния и бора [1 ]. Однако основным направлением ее исследований явился все-таки бор. Фирмой Дженерал текнолоджис [6] изучены различные виды материалов, но основные усилия были сосредоточены на изучении SiC. В 1966 г. эта фирма получила волокна на основе SiC с пределом прочности при растяжении 2756 ... 3445 МПа [28]. В то же время фирма Тексако эксперимент [29] создала процесс получения волокон на основе SiC со средним пределом прочности при растяжении -ЗООО МПа, используя смеси двух алкилсиланов; метилтрихлорсилана и метилдихлорсилоксана. Галассо [7] же опубликовал сообщение о высоких прочностных свойствах волокон на основе SiC. В течение 1966-1968 гг. фирмой Марквардт [30] исследовались волокна SiC, модифицированные включением бора [31 ] или сочетаний бора и титана [32]. Результаты этих работ показали возможность получения волокон с хорошими прочностными свойствами. Фирма Авко [10, 33, 34] изучила процесс получения SiC-во-локон на вольфрамовой основе, который включал в себя рецикли-зацию карбида кремния. Средний предел прочности при растяжении этих волокон превысил 3330 МПа. Более поздние работы [35] показали возможность получения SiC-волокон с прочностью выше 3445 МПа и отдельных образцов с пределом прочности, при растяжении, достигающим 6890 МПа. Эти волокна получены с использованием углеродных мононитей в качестве основы. 10.3.1. Экономические аспекты производства SiC-волокон Важным экономическим обоснованием получения и применения волокон на базе SiC является особая значимость этих волокон как армирующей компоненты. Эти волокна имеют значительные преимущества перед борными при использовании в композитах с металлической матрицей. Следует иметь в виду, что борные волокна быстро теряют свои свойства при химическом воздействии расплава алюминия в процессе формования КМ. Ниже перечислены основные причины более низкой стоимости SiC-волокон. 1. Для получения 1 кг SiC-волокон необходимо всего 8 кг силана, в то время как для получения 1 кг борного волокна необходимо 15 кг BClg. 2. Цена 1 кг силана составляет около 1,65 долл., а 1 кг BClg - около 5,5 долл. 3. В настоящее время изготовление SiC-волокон предпочтительнее реализовать с использованием углеродного волокна в качестве основы, а не вольфрамовой проволоки. Для борного же волокна экономическая эффективность от использования более дешевого сырья основы и от увеличения скорости прохождения волокон через реактор вступают в противоречие. 4. Скорость получения SiC-волокон в реакторе вдвое выше скорости получения борного волокна, а следовательно, цена единицы продукции - ниже. 5. Силаны существенно менее летучи, нежели BClg, и, следовательно, ниже стоимость их конденсации, являющейся необходимой стадией процесса производства SiC-волокон. Первый фактор, обусловливающий снижение цены SiC-Bo-локна, вызван тем, что масса комбинации кремний - углерод в молекуле силана существенно больше массы бора в BClg. Теоретическое массовое соотношение SiC, получаемого из силана, составляет 3,5 (оно может изменяться в зависимости от того, какие силаны используются), в то время как массовое соотно-232 шение бора из BClg составляет 10,84. Однако необходимое количество силана выше, чем теоретическое, так как часть силанов синтезируется и распадается во время процесса осаждения, а часть теряется в результате рециклизации. То же самое касается и количества BClg при получении борного волокна: потери на конденсацию и образование диборатов, которые могут рассматриваться как потери при повторной конденсации. Силаны существенно дешевле BClg в основном из-за того, что они используются еще в целом ряде производств, в то время как BClg производят исключительно для получения борных волокон. Стоимость волокна является одним из определяющих факторов, от которого зависит уровень производства борного волокна или SiC-волокон. 10.3.2. Процесс получения SiC-волокон Получение волокон из SiC во многом сходно с процессом получения борного волокна при использовании основы из углеродных волокон (см. рис. 10.4). Вместо BClg в реактор аналогичного устройства подается смесь алкилсиланов (в смеси с водородом). Одно из различий между процессами получения борных и SiC-волокон заключается в наличии циркуляционно-очиститель-ной системы, включающей процесс очистки, выделения и удаления продуктов олигомеризации силанов. В основном - это алкил-хлорсиланы и дисиланметилены, включающие два атома кремния в структуре Si-С-Si и метильную группу или хлор, связанные с атомом кремния. Потери силана за счет этого процесса соизмеримы с количеством силана, идущего на образование SiC. 10.3.3. Свойства SiC-волокон Как уже отмечалось выше, средняя прочность SiC-волокон достигнутая за последнее время, составляет 3445МПа. На рис. 10.7 представлена типичная гистограмма SiC-углеродных волокон, получаемых в настоящее время. Гистограмма прочности SiC-вольфрамовых волокон аналогична представленной на рис. 10.7, однако максимум прочности смещен в сторону более низких значений и находится вблизи 3273 МПа. Прочностные свойства SiC-волокон, так же как и борных волокон, определяются в основном наличием локальных дефектов. Локальные дефекты структуры обусловлены аномалиями поверхности основы: поверхностными дефектами, посторонними частицами, зернами и налипшими участками. Утолщения на поверхности волокон образуются в результате или локальных нарушений вязкости при формовании углеродных волокон из пеков, или наличия частиц в пеке, или по обеим причинам одновременно. Точки налипания образуются при склеивании волокна (если оно недостаточно прочно и ломается при раскручивании) в паковках в процессе окисления и карбонизации при получении углеродного волокна. Эти нарушения поверхности основы образуют участки локальных напряжений на внутренней поверхности осажденного SiC даже после осаждения на поверхности основы пиролитического углерода. Так как осажденный SiC имеет всегда поликристаллическую структуру, образованную кристаллами больших размеров, нежели у бора, в SiC-волокнах отсутствуют участки локальной кристаллизации. Тем не менее дефекты на поверхности, полученные при обработке, вызывают повышенный ток в слоях SiC и могут легко наблюдаться. Электрические повреждения при 10.1. Плотность, размеры и масса наиболее распространенных типов армирующих волокон  ИЦ 2067 2 748 ЗН5 4150 6в,МПа 5520 Рис. 10.7. Гистограмма пределов прочности при растяжении SiC-углерод-ного волокна £1979 г., 1000 образцов, Ов = 3869 ± 646 МПа (17%)] осаждении SiC могут быть предотвращены введением кислорода (10~* %), добавляемого в смесь Нг - силан. Это увеличивает проводимость SiC. Модуль упругости волокон SiC составляет 448 ГПа по сравнению со значением 400 ГПа для борных волокон. Так как диаметр SiC-волокон 140 мкм, а диаметр углеродного волокна основы 33 мкм при модуле 427 ГПа, очевидно, что вклад модуля упругости углеродного волокна, занимающего всего 5 % объема, оказывается незначительным. Высокие значения модуля упругости волокон SiC становятся очевидными при сравнении с модулем упругости традиционных материалов; у стали - 207 ГПа и у алюминия - 69 ГПа. Плотность SiC, полученного методом химического осаждения, составляет 3180 кг/м^. Плотность волокон из SiC толщиной 140 мкм при толщине углеродной основы 33 мкм составляет 3080 кг/м^ благодаря тому, что плотность углеродного волокна ниже плотности карбида кремния. Для сравнения: плотность бора, полученного осаждением, составляет 2330 кг/м^, в то время как плотность боровольфрамового волокна толщиной 140 мкм при толщине

вольфрамовой основы 12,5 мкм составляет 2460 кг/м^, а бороуглеродного волокна толщиной 140 мкм при диаметре основы 33 мкм р ж 2270 кг/м^ (табл. 10.1). 10.3.4. Структура и морфология SiC-волокон Карбид кремния осаждается на вольфрамовую или углеволок-нистую основу в поликристаллической р-форме с размерами кристаллов большими, нежели у кристаллов бора. Рэндон и др. [36] методом рентгеноструктурного анализа показали, что размеры кристаллов примерно равны 275 А и могут увеличиваться при термообработке в течение 2 ч при температуре выше 1200 С. Отмечено существование в SiC-волокнах кристаллов с размерами, превышающими 1000 А [37 ]. Кристаллы таких размеров разительно контрастируют с кристаллами бора (размером 20 ... 30 А) в аморфном боре. Текстура поверхности SiC-волокон как на вольфрамовой, так и на углеволокнистой основе очень гладкая. На рис. 10.8 показана текстура поверхности SiC-угле-родного волокна. SiC-воль-фрамовое волокно с шероховатой поверхностью может быть . жестким, но неравномерность поверхностей текстуры связана обычно с условиями осаждения, что при- р„с. ю.З. Морфология поверхности SiC-ВОДИТ к снижению прочности, углеродного волокна  1 ... 8 9 10 11 12 13 14 ... 22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|