|

|

|

Навигация

|

Главная » Мануалы е.9. Механические свойства слоистых стеклопластиков марки F-174/7781

Предел прочности, МПа/модуль упругости при изгибе, МПа: 24 Х, образец су- 520/23 540/24 хой 24 °С, образец 430/23 460/24 влажный 260 °С, 0,5 ч 380/19 390/20 316 °С, 0,5 ч 280/19 300/19 260 °С, 100 ч 470/18 500/20 100 ч 300/17 330/17 100 ч 110/14 120/15 1000 ч 260/18 280/19 прочности, МПа/модуль упругости при сжатии, ГПа: 24 С, образец су- 390/28 400/28 хой 24 °С, образец 360/25 320/26 влажный 260 °С, 0,5 ч 340/23 370/24 316 °С, 0,5 ч 330/18 350/19 288 °С, 1000 ч 190/- 210/- 316°С, 371 °С, 288 °С, Предел Предел прочности, МПа/модуль упругости при растяжении, ГПа: 24 °С, образец су- 370/25 400/28 хой 24 X, образец 370/23 380/26 влэжный 260 °С, 0,5 ч 330/22 360/24 316 °С, 0,5 ч 320/21 330/23 288 °С, 1000 ч 170/- 170/- Предел прочности 25 26 при межслоевом сдвиге, МПа Содержание смолы, % 22-30 22-30 Твердость по Барко- 70 75 Плотность, кг/мЗ 1180 1850 Объемная доля пор, 12-22 12-22 % ело. Параметры процесса получения слоистых пластиков на основе полннмидной смолы F-174 н стеклоткани Отверждение в сушильной камере и автоклаве Для удаления избытка смолы, вытекающей по краям листов и летучих продуктов делают отводные складки в стеклоткани Цикл отверждения Давление разрежения (вакуум) - 95,2 Па. Повышают температуру до 116 С со скоростью 1 ...2°С/мин; поднимают температуру до 132 °С со скоростью 0,5-1 °С/мин и выдерживают при этой температуре 30 мин. В случае автоклава применяют давление до 0,3 МПа, поднимают температуру до 177 °С со скоростью 0,5 ... 1 °С/мин; выдерживают 1 ч при 177 °С Цикл после отверждения 0,5 ч при 93 °С; 0,5 ч при 121 °С; 0,5 ч при 149 °С; 0,5 ч при 177 °С; 2 ч при 204 °С; 3 ч при 260 °С; 4 ч при 288 °С; 4 ч при 316 °С 6.11. Электряческне свойства слоистых пластиков на основе полннмнднон смолы Скайбонд-700 н стеклоткани а. Формование слоистых пластиков при высоких температуре и давлении

Электрическая прочность: кратковременное приложение напряжения к слоям, кВ ступенчатое приложение напряжения к слоям, кВ кратковременное приложение напряжения, МВ/м ступенчатое приложение напряжения, МВ/м Диэлектрическая проницаемость при 1 МГц Коэффициент затухания при 1 МГц Изоляционная прочность, МОм Удельное объемное сопротивление, Ом-м Удельное поверхностное сопротивление, Ом 55 38 4,10 0,00445 1,9-10 2,47-№3 3,35-10 4,30 0,00639 32 16 4,81 0,01650 - 1,4-10 - 1,16-10 - 2,90- т б. Данные, полученные при работе на Х-полосе частот (8,5-10 Гц) Температура, С Диэлектрическая проницаемость 8 Коэффициент затухания Температура, С Диэлектрическая проницаемость в Коэффициент затухания

Массовая доля смолы, % 33 Объемная доля волокна, 56 Температура- стеклова- ли ния, °С 33 50

6.14. Термостарение на воздухе слоистых пластиков на основе полиимидной смолы NR-150B2 и стеклоткани S-2 Предел прочности при изгибе, МПа: 23 °С 288 °С Предел прочности при сдвиге короткой балки, МПа: 23 °С 288 С Потеря массы, % 627 357 79 40 420 382 61 35 1.5 501 317 41 30 418 359 32 1.5 * Формование под давлением 1,4 МПа. Формование методом *<эластичного мешка . 6.13. Типичные условия получения слоистых пластиков на основе полиимидной смолы NR-150B2, армированной стеклотканью S-2 Стадия процесса Условия проведения процесса Начальная стадия Используют вакуум 7 ... 14 кПа и нагрев со скоростью 5...8°С/мин до температуры 200 °С. Выдерживают при этой температуре 1 ч, увеличивают вакуум до 83 ... 103 кПа и выдерживают 45 мин Окончание отвер- Используют глубокий вакуум 1,4 кПа при 400 °С, выдер- ждения живают 1 ч тить, что слоистые пластики с низким содержанием пор получают при использовании цикла отверждения, который включает применение давления 1,4 ЛШа и температуры 400 °С, что значительно выше их температуры стеклования. Сравнение механических свойств этих слоистых пластиков (как с низким, так и с высоким содержанием пор) с данными табл. 6.9 для случая отверждения в автоклаве ясно показывает преимущество полиимидных смол серии NR-150B2. Предел прочности при изгибе стеклопластиков NR-150B2/S-2 возрастает после выдержки на воздухе при температуре 288 °С. Отмечается прекрасное сохранение свойств этих материалов после их выдержки при температурах 316 и 371 °С (табл. 6.14) [3].

6.2.4.2. КМ на основе углеродных волокон В первой половине 70-х годов было проведено много исследований с целью реализации больших потенциальных возможностей композиционных материалов на основе полиимидных полимеров, армированных углеродными волокнами. В качестве связующих в этих исследованиях использовали смолы Скайбонд и Пиралин , а основной задачей была разработка технологии, которая обеспечивала бы минимальное содержание пустот в композиционных материалах. Несмотря на создание большого числа превосходных технологических процессов, получить материалы с низким содержанием пустот не удавалось. Выбор смолы Скайбонд для получения на ее основе полиимидных пластиков, армированных углеродным волокном, был в то время связан с большей доступностью этой смолы по сравнению с наличием других полиимидов [7]. В результате этих исследований было сделано заключение, что минимально достижимое содержание (объемная доля) пор (пустот) в композиционном материале лежит в пределах 5-10 %. Такое содержание пустот нельзя считать удовлетворительным для получения конструкционных композиционных материалов, работающих при больших нагрузк-ах. В связи с этим интерес к использо- 6.15. Термостаренне на воздухе однонаправленных углепластиков на основе полннмидной смолы NR-150B2 н углеродного волокна Геркулес магнамнт-НМ

Пористость, % Массовая доля смолы, % Объемная доля волокна, % Предел прочности при изгибе, МПа: 23 °С 260 °С 316 °С 343 °С Модуль упругости прн изгибе, ГПа: 23 °С 260 °С 316°С 343 °С Предел прочности при сдвиге короткой балкн, МПа: 23 °С 260 °С 316 °С 343 °С Потеря массы, % 38 52 870 650 680 500 145 145 138 117 32 32 40 1,5 ванию полиимидных растворов типа Скайбонд и Пиралин при получении углепластиков в последние годы значительно снизился. В табл. 6.15 приведены данные, полученные Гиббсом [3] для углепластиков на основе полиимидной смолы NjR-\50B2, армированной углеродными волокнами Геркулес магнамит-ЯМ5 . Слоистые пластики были изготовлены прямым прессованием с использованием штампа для формования изделий из листовых термопластов. При этом удельное давление формования составляло 17,2 МПа. Данные, приведенные в табл. 6.15, показывают, что полученные материалы обладают уникальной способностью сохранять свои характеристики при повышении температуры. В табл. 6.16 [3] приведены свойства слоистых пластиков, армированных углеродным волокном другой марки - Геркулес магна-мит-46 . Более высокая скорость потери массы этих материалов по сравнению с приведенными в табл. 6.15 связана с более низкой окислительной стабильностью Л5-волокон. Влияние типа углеродного волокна на стабильность композиционного материала описано в п. 6.3.1. 6.16. Термостарение на воздухе однонаправленных углепластиков на основе полннмидной смолы NR-150B2 н углеродного волокна Геркулес магнамит AS

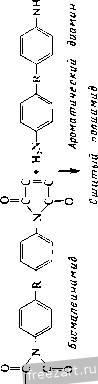

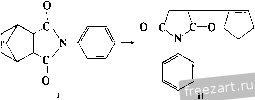

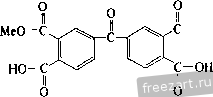

6.3. Аддитивные полиимиды В 1968 г. фирмы Рон Пуленк (Франция) и ТРВ (США) начали выпуск серии аддитивных полиимидов , окончательное отверждение которых происходит в результате реакций присоединения без выделения летучих продуктов, приводящих к образованию пустот в полимерном материале. Получение серии полиимидов, разработанных Френчем [8], основано на реакции нестехиометрических количеств бисмалеини-мидов и ароматических диаминов (рис. 6.7). При этом может проходить два типа реакции: присоединение диамина по двойным связям бисмалеинимида и радикальная полимеризация по этим связям. Полиимиды, разработанные фирмой ТРВ, получены в результате открытия того, что имидные олигомеры с норборнено-выми группами на концах при повышенной температуре (275 ... 350 °С) претерпевают реакцию, обратную реакции Дильса-Аль-дера, которая приводит к образованию макромолекул [9]. Это открытие лежит в основе получения полиимидов серии P13N (рис. 6.8), которые в течение недолгого времени были объектами подробного изучения. Предложенный механизм полимеризации с участием норборне-новых концевых групп по реакции, обратной реакции Дильса- Альдера, изображен на рис. 6.9. Хотя последняя отверждающая стадия для полимеров серии P13N и на основе бисмалеинимида относится к реакциям присоединения, для получения обоих этих соединений используется реакция конденсации, при которой образуются термостабильные имидные структуры. Для бисмалеинимидов стадию дегидроцикли-зации проводят химически и целевой продукт (бисмалеинимид) * Полимеры, отверждаемые в результате реакции полнприсоединения. - Прим. ред. пер. 4 S оо 5 П Ш ° га га S S О) CQ о S а О S I а' 5 S S S О) Q. аз ч § с § е а    0=и 0=и U О   снова растворяют в высококипящем растворителе, например, МП (NMP) илиДМФ(БЛ1). В случае полиимидов серии P13N образование полиимидных фор полимеров с концевыми нор-борненовыми группами происходит в результате термической дегидро-циклизации амидокисло-ты, содержащей эти же концевые фрагменты. Такой механизм реакции также предполагает использование высококипящих растворителей. Сложности удаления этих растворителей, а также летучих продуктов из препрегов, полученных укладкой слоев,- основные причины, которые привели к отказу от практического использования би-смалеинимидов и полиимидов серии P13N.  0-С  Рис. 6.9. Механизм реакции пиролитической полимеризации 6.3.1. Полиимидные смолы серии PMR Исследования, проводившиеся в исследовательском центре Льюса при НАСА привели к развитию нового класса аддитивных полиимидов, известных как PMi?-полиимиды, образование которых происходит из мономеров, непосредственно в формах [10-14]. Этот процесс заключается в пропитке армирующих волокон раствором смеси мономеров в низкокипящем алифатическом спирте. При комнатной температуре эти мономеры практически не взаимодействуют между собой. В случае же повышения температуры реакция тут же начинается с образованием полиимидной смолы, обладающей устойчивостью к воздействию высоких температур и окислителей. Хотя при получении РЛ17?-полиимидов так же, как в случае P13N, происходит реакция полимеризации норбор-неновых групп. В этом случае устраняется необходимость синтеза форполимеров P13N и удается преодолеть трудности, связанные с этим: различные сроки хранения раствора, необходимость применения ДМФ и низкая термоокислительная стабильность смолы при 316 °С. При получении полиимидов типа PMR используют диалкило-вый эфир ароматической тетракарбоновой кислоты, ароматический диамин и моноалкиловый эфир 5-норборнен-2,3-дикарбоновой кислоты (ЭНДК). Эти мономеры растворяют в алифатическом спирте (например, метаноле или этаноле) и полученным раствором пропитывают волокнистые материалы. Если в растворе содержится не более 75 % мономеров, то препреги получают мокрой намоткой. При концентрации 80 ... 90 % для получения препрегов применяют расплавную технологию. Были найдены комбинации реакционных мономеров для синтеза двух РЛ17?-полиимидных смол, отличающихся по химическому составу. Первой (смола первого поколения ) из серии PMR била получена смола PMR-\?>, а затем смола второго поколения - И [15]. При получении любой PMR-смолы используют приведенное ниже молярное соотношение между исходными мономерами: п:(л+1):2, где л, (л + 1) и 2 - соответственно числа молей диалкилового эфира ароматической тетракарбоновой кислоты, ароматического диамина и ЭНДК. На первых этапах исследований [10] было отмечено, что композиционные материалы, изготовленные на основе раствора, содержащего диметиловый эфир 3,3,4,4-бензофенон-тетракарбоновой кислоты (ДЭБТК), 4,4-метилендианилин (МДА) и ЭНДК обладают более высокой термоокислительной стабильностью, чем материалы, в которых вместо ДЭБТК применяли диметиловый эфир пиромелитовой кислоты ДЭПК- Этот неожиданный факт подтвердился в работе [14]. При этом оказалось, что оптимальное количество молей ДЭБТК, при котором достигаются наиболее удобные параметры процесса и наилучшая термоокислительная стабильность композита, равняется 2,087. Это соответствует PMi?-полиимидной смоле с расчетной молекулярной массой (РММ), равной 1500. Следовательно, РММ - это средняя молекулярная масса имидизованного форполимера, который мог бы получиться в случае синтеза амидокислотного форполимера. Уравнение для РММ полиимидной смолы, полученной из п молей ДЭБТК, (л + 1) молей МДА и 2 молей ЭНДК РЛШ = ММдэБтк + ( +!) ММдм + 2ЛШэндк - -2(п + 1)[ММн,о + ММсн,он]. где ММдэБТК' -ММмдА. ММэндк- ММн,о и ММсн.он - молекулярные массы мономеров и побочных продуктов. В настоящее время принято указывать стехиометрию PMR-смол в виде частного от деления РММ на 100. РЛ17?-связующие, при получении которых используют ДЭБТК, рассматриваются как первое поколение материалов. Первое поколение этих связующих, изготовленных из ДЭБТК, МДА и ЭНДК и имеющих РЮМ-1500, широко 144 6.17. Мономеры, используемые для получения полиимидов PMR-15

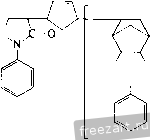

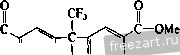

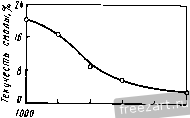

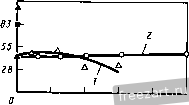

О с-ОМе О Моиометнловый эфир ЭНДК 5-иорбориеи-2,3-ди-карбоиовой кислоты  НО-С- СРзЧС-ОН О Диметиловый эфир ДЭБТК 3,3, 4,4-беизофоиеи-тетракарбоиовой кислоты 4,4-метнлеиднаин- МДА лнн известно как PMR-15. Препреги на основе этого связующего выпускаются большинством изготовителей. Структуры мономеров, применяемых при синтезе PMR-15, приведены в табл. 6.17. Данные, полученные в ранних исследованиях [10, 14], ясно продемонстрировали эффективность и многогранность PMR-смол. При изменении химической природы диалкильного эфира или ароматического диамина (или обоих одновременно), а также стехиометрии, реагирующих мономеров можно легко синтезировать РЛ1?-смолы с широким набором характеристик. В результате модификации смолы PMR-\5 заменой исходного мономера МДА ароматическим полиамидом был получен полиимид LARC-160 [16]. Другие работы [17, 18] показали, что такой подход имеет большие потенциальные возможности при получении нестандартных связующих со специфическими свойствами. На рис. 6.10 показано влияние РММ на текучесть смолы для углепластика на основе PMi?-полиимида и углеродного волокна НТ. На рисунке видно, что снижение РММ смолы приводит к значительному по- вышению ее текучести. Однако, как следует из рис. 6.11, композиционные материалы, полученные на основе PMR с повышенной текучестью, обладают более низкой термоокислительной стабильностью при 288 °С. Уменьшение текучести и возрастание термоокислительной стабильности при переходе от PMR-10 к PMR-\5 ясно указывает на чувствительность этих показателей к содержанию имидных или алициклических колец. Снижение текучести смолы с повышением ее РММ количественно поясняет трудности /1/77,%  г 1-

00 /200 1300 /Ш РММ 1000 1100 1200 1300 1400 РММ Рис. 6.10. Зависимость текучести смолы от PMAi для углепластика на основе полиимида PMR, армированного углеродным волокном НТ& Рис. 6.11. Зависимость потери массы смолы Дт от РММ для углепластика на основе полиимида PMR, армированного углеродным волокном HTS после 600-часовой выдержки на воздухе при температуре 232 °С (кривая 2) и 288 °С (кривая 2) [17] при переработке линейных, высокомолекулярных, конденсационных полиимидов. В табл. 6.18 сведены свойства чистой смолы PM.R-\b, а в табл. 6.19 - композиционного материала на основе этой смолы, армированной углеродными волокнами марки HTS [ 19 ]. При замене ДЭБТК (BTDE) диметиловым эфиром 2,2-бис (3,4-дикарбоксифенил) гексафторпропана (ДЭ6ФТК) (HFDE) значительно возрастает термоокислительная стабильность PMR-тол первого поколения [18]. Однако первоначальные механические свойства композитов на основе ДЭ6ФТК, МДА (MDA) и ЭНДК (NE PMR), определенные при 316 °С, значительно хуже, чем в случае замены ДЭ6ФТК и ДЭБТК- В то же время композицион- 6.18. Свойства чистой смолы PMR-15 прн комнатной температуре

6.19. Свойства композиционных материалов на основе полиимидной смолы PMR-15, армированной углеродным волокном HT-S с объемной долей 55 % Число слоев (угол их ориентации, ... )

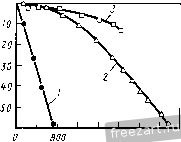

а, м-°С/м 6(0) 6(0) 4 (±10, ±10) 8 (0,-f 10, О, -10, -10, О, + 10,0) 13 (±40, 9 (0), ±40) 1240 67,1 1034 1315 7,9 145 131 930 1419 234 112,7 - 1590 - 1357 7,4 116 131 1,72 0,20 О 26,1-Ю- 96 - 64 - - ные материалы, полученные на основе полиимидного связующего из ДЭ6ФТК, л-фенилендиамина (ПФДА) и ЭНДК с РММ-1267 (п = 1,67), армированного углеродными волокнами, обладают термоокислительной стабильностью и сохраняют механические свойства при 316 °С, в отличие от композитов на основе PMR-15 [15]. РЛ1?-композиции, полученные на основе ДЭ6ФТК, называют вторым поколением материалов. Второе поколение смол, полученных из ДЭ6ФТК, ПФДА и ЭНДК с п = 1,67, известно как PMR-U. Структуры мономеров, используемых при синтезе этих связующих, представлены в табл. 6.20. Межслоевой предел прочности при сдвиге для композитов на основе PMR-U (п = 1,67) и PMR-13, армированных углеродным волокном ХТС-Ь>, сравниваются на рис. 6.12 [15]. Можно заметить, что срок службы А /77, % Тег, МПа  200 Ш 600 800 t,4  1600 2400 t,4 Рис. 6.12. Зависимость межслоевого предела прочности при сдвиге Тсд углепластиков на основе полиимидов PMR-\3 (кривая 1) и PMR-W (кривая 2), армированных углеродным волокном НТЗЛ, от времени испытаний / при температуре 312 °С Рис. 6.13. Потеря массы Дт во времени углеродных волокон ЯГ5-1 (кривая /), Целнон-6000 (кривая 2) и ЯГ5-2 (кривая 3) при выдержке на воздухе при температуре 316 °С 6.20. Мономеры, используемые для получения второго поколения PMR-полиимидов Структура мономера Название Обозначение  О С-ОМс о Моиометнловый эфир ЭНДК 5-иорбориеи-2,3-ди-карбоиовой кислоты -ОМе  Диметиловый эфир ДЭ6ФТК 2,2-бис(3 ,4-дикар-боксифеиил) гексафторпропана л-феиилеидиамии ПФДА композитов на основе PMR-U при температуре 316 °С по крайней мере в 2 раза больше, чем в случае применения PMR-13. Сопоставление показателей именно этих смол связано с одинаковым содержанием в них имидных колец. Дальнейшее улучшение характеристик РуИ^?-полиимидных композитов при повышенных температурах стало возможным в связи с развитием новых, высокопрочнцх углеродных волокон со средними значениями модуля упругости, таких, как Геркулес HTS-2 и Целион-6000 . Термоокислительная стабильность этих волокон значительно превосходит таковую для более старых марок высокопрочных углеродных волокон, типа HTS-1. Возрастание термоокислительной стабильности на воздухе при температуре 316 °С углеродных волокон HTS-2 и Целион-6000 по сравнению с HTS-1 видно на рис. 6.13. Сохранение межслоевой прочности при сдвиге для композиционных материалов на основе полиимида PMR-15 и углеродных волокон HTS-1, HTS-2 и Целион-6000 после изотермической выдержки на воздухе при 316 °С показано на рис. 6.14 [19]. Из этих данных следует, что материалы, в которых использованы волокна HTS-2 и Целион-6000 , сохраняют 100 % первоначальной прочности после 100-часового испытания. Использование волокон с улучшенными показателями увеличивает срок службы композиционных материалов на основе смолы Teg, МПа Рис. 6.14. Зависимость межслоевого предела прочности при сдвиге Тсд углепластиков иа основе полиимида PMR-15, армированного углеродными волокнами HTS-1 (точки/), Целнои-6000 (кривая 2) и HTS-2 (кривая 3) от времени испытания иа воздухе при температуре 316 °С  /200 то 2000 t,4 РМРЛЪ на воздухе при 316 С с 400 ч до 1000 ч и более. Такая высокая стабильность композитов на основе связующего PMR-\ является выдающейся и совершенно неожиданной, учитывая алифатическую природу поперечных сшивок в этой смоле. 6.3.1.1. Технология получения КМ на основе PMR-полиимидов Для производства композиционных материалов на основе РЛ1.-полиимидных смол были разработаны две технологии: прессование под высоким давлением (прямое прессование) и формование под низким давлением (автоклавное формование). Хотя отверждение смолы путем сшивок по концевым норборненовым группам происходит при температуре 275 ... 350°С, практически во всех технологических процессах используют максимальную температуру отверждения 316 °С. Время отверждения, как правило, составляет 1 ...2 ч с последующей выдержкой на воздухе при 316 °С в течение 4 ... 16 ч. При прямом прессовании обычно применяют быстрое нагревание (5 ... 10 °С/мин) и давление в диапазоне 3,45 ... 6,90 МПа. Для получения материалов, не содержащих пор, успешно применяют формование вакуумным мешком в автоклаве при медленном нагревании (2 ... 4 °С/мин) и давлении 1,38 МПа или ниже. Возможность применения процесса формования в автоклаве в случае РЛ17?-полиимидов обусловлена тем, что термический переход к вязкотекучему состоянию осуществляется в этих смолах в широком температурном интервале [21]. Нижний температурный предел этого перехода зависит от множества факторов, включая химическую природу и стехиометрию смеси исходных мономеров, а также температурные условия хранения препрега до переработки. Исследования, проводившиеся с помощью дифференциальной сканирующей калориметрии показали наличие четырех термических переходов, которые протекают в РЛ17?-полиимидной смоле за время полного цикла отверждения [22]. Первый, второй и третий переходы эндотермические и свя- заны соответственно со следующими процессами: с плавлением реакционной смеси мономеров при температуре ниже 100 °С; с реакцией в блоке между мономерами при 140 °С; с плавлением форполимеров с концевыми норборненовыми группами при температуре 175 ... 250°С (температурная область перехода к вязко-текучему состоянию). Четвертый переход является экзотермическим и происходит при температуре около 340 °С. Он связан с протеканием реакций полиприсоединения и образованием сшитых структур. Превосходные технологические характеристики PMR-полиимидных смол связаны с существованием отдельных, химически различных термических переходов. 6.3.2. Препреги на основе аддитивных полиимидов Основные поставщики полиимидных препрегов на основе бисмалеинимидов, PMR-15 и LAPC-IQO перечислены в табл. 6.21. Фирма Ферроу намерена организовать производство имида-зольного пресс-порошка. 6.21. Поставщики препрегов на основе аддитивных полиимидов

Примечание. ТЛ - тканн и лента нз однонаправленного волокна; ФС - формовочная стекломасса. 6.4. Применение КМ на основе полиимидных полимеров 6.4.1. Конденсационные полиимиды Высокая пористость (объемная доля пор и пустот >- 10 %) в композитах на основе полиимидных смол Пиралин и Скайбонд не помешала активному использованию этих недорогих материалов в таких второстепенных конструкциях, как звукоизоляционные панели и обтекатели (рис. 6.15). Основное применение композитов на основе смолы NR-150B2 - это изготовление створок регулируемого сопла для двигателей f-100 фирмы Прэтт и Уитни . Эти створки производит фирма Гамильтон стэндард по собственной технологии прямого прессования.  6.4.2. Аддитивные полиимиды Композиционные материалы на основе полиимида PMR-15 используются при изготовлении разнообразных конструкционных компонентов. Некоторые из этих компонентов перечислены в табл. 6.22. На рис. 6.16 показан внутренний кожух входного устройства экспериментального турбореактивного двигателя QCSEE, разработанного фирмой Дженерал электрик для НАСА [23]. Кожух имеет максимальный диаметр 900 мм и представляет собой пористую слоистую структуру на основе ткани из углеродистых волокон. Он выдержал более 100 ч наземных испытаний без заметных повреждений. На рис. 6.17 показан опытный образец закрылка кормовой части космического корабля Шаттл , изготовленного фирмой Боинг . Обычно фирма Боинг выпускает панели размером 1,2x2,4 м из углепластика на основе смолы PMR-15, которые должны пройти жесткие испытания на соответствие требованиям, установленным исследовательским центром НАСА. Рис. 6.15. Обтекатель EF-lUA   Рис. 6.16. Внутренний кожух входного устройства двигателя QCSEE, изготовленный из углепластика на основе полиимидной смолы ПМР-15 Рис. 6.17. Закрылки кормовой части (опытный образец) космического корабля *Шаттл , изготовленные нз углепластиков на основе полиимидной смолы PMR-15 e.22. Применение РЖ/-полинмидоВ Деталь (узел) Организация заказчик Фирма-подрядчик Обтекатель JTBD Воздуховод f-404 Экран защиты от ионизирующего излучения Штатная ракета Лопатки компрессора сверхзвуковой аэродинамической трубы Внутренний кожух входного устройства двигателя QCSEF Закрылок кормовой части космического корабля Шаттл Форсажная камера F-100 Электроизоляция Токамак MASE-LeRC Мак-Доиелл-Дуглас HACA-LeRC, ВМС Дженерал электрик HACA-LeRC, Хьюз Министерство обо- Боинг роиы США Научно-исследова- Гамильтон стэндард тельский центр им. мьда, ВВС Арпольда, HACA-LeRC HACA-LeRC ВВС США Дженерал электрик Боинг Композаитс хорай-зонз Министерство энер- Грумман гетики США На рис. 6.18 схематически показаны обычный металлический обтекатель (а) и обтекатель видоизмененной конструкции (б), разработанный фирмой Дуглас по программе НАСА [24]. Испытания показали, что новый обтекатель позволяет снизить   Рис. 6.18. Обтекатель JT8D самолета DC-9, изготовленный из смолы fMR-lS и армированный тканью из волокна Кевлар : а - серийная конструкция; б - модифицированный вариант с уменьшенным аэродинамическим сопротивлением, повышенной прочностью и уменьшенной массой, изготовленный из КМ аэродинамическое сопротивление самолета и расход топлива. Обтекатель был изготовлен автоклавным формованием из смолы PMR-\5, армированной тканью из волокна кевлар, и прошел испытания в полете. СПИСОК ЛИТЕРАТУРЫ 1. Harris G. Р., Personal communication, Monsanto Plastics Resins & Company. 2. Goode J. E., Personal communication, E. I. du Pont de Nemour & Company, , Inc. 3. Gibbs H. H., J. Appl. Polym. Sci., Applied Polymer Symposium, 35, pp. 207- 222, (1979). 4. Gibbs H. H. and Breder C. V., Advances in Ctiemistry Series, No 142, Copolymers, Polyblends, and Composites American Ciiemical Society, 1975, p. 442. 5. Monsanto Teciinical Bulletin 5042D, Monsanto Company. 6. NASA CR-132685, Industry Teciinology Assessment of Grapiiite-Polyimide Composite Materials: Monsanto Polyimides, p. 301, June, 1975. 7. NASA CR-I20413, Development of Design Data for Graphite-Reinforced Epoxy and Polyimide Composites. 8. French Patent 1, 455, 514. 9. Burns E. A., Lubowitz H. R., and Jones J P., NASA CR-72460 (1968). 10. Serafini T. Т., Delvigs P., and Lightsey G. R., J. Appl. Polym., 16, 905 (19072). 11. Serafini T. Т., Delvigs P., and Lightsey G. R., U. S. Patent 3, 745, 149, (July 10, 1973). 12. Serafini T. T. and Delvigs P., Appl. Polym. Sympos., No. 22, 89 (1973). 13. Serafini T. Т., in: Proceedings of tiie 1975 International Conference an Composite Materials (adited by E. Scala), Vol. 1, AIME, New York (1976), p. 202. 14. Delvigs P., Serafini T. Т., and Lightsey G. R., NASA IN D-6877 (1972). 15. Serafini T. Т., Vannucci R. D., and Alston W. В., NASA TM-71894, in: Proceedings of the 21st SAMPE National Symposium (April 1976). 16. Clair T. L. St. and Jewell R. A., in: Proceedings of the 23rd SAM PE National Symposium (May 1978). 17. Sarafini T. T. and Vannucci R. D., NASA TM-71616, in: Proceedings of the 30th Annual Conference of the Reinforced Plastics/Composites Institute of the Society of the Plastics Industry, (February, 1975). 18. Vannucci R. D. and Alston W. В., NASA TM-71816, in: Proceedings of the 31st Annual Conference of the Reinforced Plastics/Composites Institute of the Society of the Plastics Industry, (February, 1976). 19. Hanson M. P. and Chamis C. C, NASA TND-7698, in: Proceedings of the 29th Annual Conference of the Reinforced Plastics/Composites Institute of the Society of the Plastics Industry, (Februar, 1974). 20. Delvigs P., Alston W. В., and Vannucci R. D., NASA TM-79062, in: Proceedings of the 24th SAMPE Nattional Symposium (May 1979). 21. Vannucci R. D., NASA TM-73701; in: Proceedings of the Ninth SAMPE Technical! Conference (October 1977). 22. Lauver R. W., J. Polym. Sci., 17, p. 2529 (1979). 23. Ruggles C. L., NASA CR-135279 (1978). 24. JT8D Nacelle Drag Reduction, in: DC-9, NASA Contract No. NAS 3-21763. 7.1. Поставщики стеклоиаполненных термопластов 7. СТЕКЛОНАПОЛНЕННЫЕ ТЕРМОПЛАСТЫ Аллен М. Шибли 7.1. Введение Армированные пластики, описываемые в этой главе, представляют собой расплавный компаунд, наполненный короткими волокнами (в отличие от других композитов, армированных длинными волокнами или содержащих различные наполнители). Иными словами, в этой главе описаны материалы, состоящие из коротких, хаотически распределенных волокон, которые связаны термопластичной матрицей. В матрицу могут быть введены и другие компоненты: красители, замедлители горения или за-масливатели. Почти все термопластичные связующие, такие, как полипропилен, нейлон, АБС (сополимер акрилонитрилбутадиен-стирол), поликарбонат, полиацеталь, САН (сополимер стирол-акрилонитрил), полистирол, полиэтилен высокой плотности и полисульфон, подвергаются различной модификации при использовании совместно с волокнами. Стекловолокно является основным армирующим компонентом и ему, естественно, будет уделено преимущественное внимание в этой главе. Кроме того, армирующими компонентами композитов являются также углеграфитовые, арамидные, асбестовые и другие волокна. Волокна могут быть введены в связующее одним из многочисленных экструзионных методов, в результате чего получают компаунд в виде гранул. Для получения гранул используют как традиционную отливку, так и плунжерные или шнековые машины. Готовый компаунд либо может быть переработан непосредственно в изделия, либо может храниться в виде смеси волокон с исходным связующим. Список основных поставщиков стеклоиаполненных термопластов (СНТП или СВТП) в США представлен в табл. 7.1 [1]. Сведения об иностранных поставщиках приведены в работе [2]. Поскольку эта глава посвящена в основном СНТП, в ней уделено внимание КМ с другими наполнителями и технологии переработки. СНТП имеют очень широкий сбыт, и их высокие механические свойства хорошо известны. Другие наполнители используются обычно для получения материалов с особыми электрическими, химическими, теплоизолирующими или высокими усталостными свойствами. В ряде случаев наполнители Связующее Фирма-поставщик Файберфил (Дарт иидастрнз), Ликвид иайтроджеи про- сессинг. Термофил Дюпон, Файберфил (Дарт иидастрнз), Ликвид найтро- джен просессинг. Термофил Ликвид найтроджен просессинг Эделл Плэстикс, Эллайд кемикал; Файберфил (Дарт индастриз), Ликвид найтроджен просессинг. Термофил Эделл плэстикс, Дюпон, Файберфил (Дарт иидастрнз), Ликвид найтроджен просессинг. Полимер, Термофил, Веллман Ликвид найтроджен просессинг Дюпон, Файберфил (Дарт индастриз), Ликвид найтроджен просессинг, Полимер Ликвид найтроджен просессинг, Рилсаи Эмзер индастриз, Ликвид найтроджен просессинг Ликвид найтроджен просессинг. Термофил Термофил, Файберфил (Дарт индастриз) Эделл плэстикс, Файберфил (Дарт индастриз), Дженерал электрик, Ликвид найтроджен просессинг, Мобей кемнкал. Термофил Сложные полиэфиры Истман кемикал продактс, джаф, Дженерал Электрик, Лнквид найтроджен просессинг Ликвид найтроджен просессинг Файберфил (Дарт индастриз), Ликвид иайтроджеи просессинг. Термофил Ликвид найтроджен просессинг, Термофил Эделл плэстикс, Файберфил (Дарт индастриз), Геркулес, Ликвид найтроджен просессинг. Термофил Термофил АБС Полиацеталн Фторуглеродные Нейлон б Нейлон 66 Нейлон 610 Нейлон 612 Нейлон 11 Нейлон 12 Пол ифен ил ен оксид Простые полиариль иые эфиры Поликарбонат Полиэфирсульфон Полиэтилен (высокой плотности) Полифенил енсульфид Полипропилеи Полистирол (общего назначения) Полис>льфон САН Уретановые эластомеры Файберфил (Дарт индастриз), Ликвид найтроджен просессинг. Термофил Файберфил (Дарт индастриз), Ликвид найтроджен просессинг, Термофил Файберфил (Дарт индастриз), Ликвид найтроджен просессинг используются и для снижения цены или, упрощения технологического процесса. Слюда, стеклосферы, тальк, воластонит, сода, кремний, песок - вот лишь небольшой перечень наполнителей, используемых для этой цели [3, 4]. Ряд последних нововведений расширяет области применения СНТП и обеспечивает новые технологические приемы при их производстве. Армированные термопласты в виде листов дают возможность использовать при изготовлении изделий штамповку или формование с нагревом. Эти методы применяются для достаточно больших партий и могут быть приспособлены для автоматизированного 1 ... 4 5 6 7 8 9 10 ... 22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|