|

|

|

Навигация

|

Главная » Мануалы реакций гомополимеризации молекул смолы и рекомбинационной полимеризации. Он является латентным отвердителем, т. е. практически не реагирует со смолой при комнатной температуре, но быстро обеспечивает полное отверждение при повышенной температуре. Обычно он применяется для отверждения твердых эпоксидных смол в препрегах. Это обусловлено тем, что при 145 ... 154 °С ДЦДА разлагается с образованием аммиака и ряда амино-подобных частиц, которые и отверждают эпоксидную смолу. Применение ДЦДА особенно полезно при получении материалов, обладающих хорошей адгезионной прочностью и устойчивостью к термическому старению. При хранении аминных отвердителей обычно не возникает особых проблем. Однако они могут вызывать раздражение кожи у некоторых людей, в связи с чем требуют осторожного обращения. 5.4.2. Отверждение ангидридами кислот В табл. 5.5 приведено химическое строение, эквивалентная масса ангидридов и температуры плавления наиболее часто используемых отвердителей - ангидридов кислот. Хранение этих отвердителей требует особой тщательности, чтобы предотвратить их разложение под действием влаги воздуха. Для обеспечения полного отверждения реакцию ведут при нагревании. Часто для ускорения процесса отверждения, который идет чрезвычайно медленно, вводят небольшое количество ускорителя. Существуют также ангидридные отвердители, которые реагируют со смолой при нагреве выше 200 °С [10]. Ангидриды кислот взаимодействуют с эпоксидными смолами с образованием сложных эфиров [11, 12]. Чтобы эта реакция произошла, требуется раскрытие ангидридного цикла. Небольшое количество протон-содержащих веществ (например, кислоты, спирты, фенолы и вода) или оснований Льюиса способствует размыканию кольца [13, 14]. Образующиеся карбоксильные группы реагируют с эпоксидными группами по схеме: R-CH-C* R O-f R-N : r-Ch-c. о о R-CH-C-N-R r ch.-c\h, \r-- R-CH-C-О О R-СН-С-N-R R-ЙН-С-О-СН2 О и т. д. -СН-CHa-R II О 5.5. Строение и свойства наиболее часто применяемых в качестве отвердителей ангидридов кислот

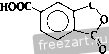

Фталевый ангидрид (ФА)  130 Выпускается фирмой Эллайд кемикал Гексагидрофталевый ангидрид (ГГФА) Выпускается фирмой Эллайд кемикал Метилнадиковый ангидрид (МНА) - продукт взаимодействия малеинового ангидрида с метилциклопентадиеном  Жидкость Широко используется для изготовления препрегов. при 25 °С Выпускается фирмой Эллайд кемикал (0,200 Па-с) Додеценилянтарный ангидрид (ДДЯА) CH3-CHj-CHj-CH-CHj-C=CH-C СНз СНз СНз  Жидкость при 25 °С (0,200 Па-с) Выпускается фирмой Эллайд кемикал П/р Дж. Любииа

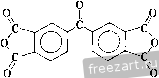

Ангидрид хлорэндиковой кислоты  231-235 Не требует применения ускорителя отверждения, является высокоплавким, что затрудняет его применение, и хорошим замедлителем горения. Выпускается фирмой Велсикол кемикал Ангидрид тримеллитовой кислоты (ТМА)  161-164 Выпускается фирмой Эллайд кемикал Малеиновый ангидрид (МА) Выпускается фирмой Эллайд кемикал Янтарный ангидрид (ЯА) -о Выпускается фирмой Эллайд кемикал Ангидрид метилтетрагидрофталевой кислоты  4 Выпускается фирмой Эллайд кемикал (0,06 Па-с при 25 С) Диаигидрид 3,3-, 4,4-6еизофенонтетракарбоновой кислоты (БФДА}  Используется главным образом для порошковых покрытий; добавление к Волоконным композитам улучшает их высокотемпературные свойства. Выпускается фирмой Галф ойл кемикал Теоретически, одна ангидридная группа вступает в реакцию с одной эпоксидной группой. Массовые количества смолы и отвердителя, содержащие равное число функциональных групп (т. е. стехиометрическое, 1 : 1), можно рассчитать следующим образом: эквивалентная масса ангидрида/количество ангидридных групп в молекуле эквивалентная масса эпоксидных групп X 100 = количество массовых частей ангидрида, которые следует вводить в 100 массовых частей смолы. Различия в свойствах ангидридов в большей степени проявляются при взаимодействии с эпоксидными группами, чем в случае катализа процесса гомополимеризации смолы с образованием простых эфирных связей. Для получения отвержденной смолы с оптимальными свойствами (что достигается увеличением степени завершенности реакции между ангидридными и эпоксидными группами) следует тщательно контролировать содержание гидро-ксильных групп в исходной смоле, а также проводить отверждение при повышенной температуре. Образующаяся в результате отверждения сложноэфирная группировка устойчива к действию органических и некоторых неорганических кислот, но разрушается щелочами. Полученные материалы обладают большей термостабильностью и лучшими электроизоляционными свойствами, чем при использовании аминных отвердителей. 5.4.3. Каталитическое отверждение кислотами Льюиса Лишь одна из кислот Льюиса - трехфтористый бор - широко применяется в качестве отвердителя эпоксидных смол. При добавлении в небольшом количестве к чистой эпоксидной смоле этот отвердитель действует как катализатор катионной гомополимеризации смолы с образованием простого полиэфира. Трехфтористый бор вызывает очень быструю, протекающую за несколько минут, экзотермическую полимеризацию. Поэтому при отверждении большого количества смолы для поддержания в массе комнатной температуры требуется его блокирование по специальной технологии. При соединении с моноэтиламином (МЭА) с образованием комплекса ВРд-МЭА (табл. 5.6) трехфтористый бор превращается при комнатной температуре в латентный отверждающий агент. При температуре выше 90 °С он становится активен и вызывает быстрое отверждение эпоксидной смолы, сопровождающееся контролируемым выделением теплоты. При получении препрегов, которые часто хранятся неделями до переработки, использование латентного отвердителя является абсолютно необходимым. Эпоксидные смолы, содержащие комплекс ВРдМЭА, широко применяются для герметизации, при изготовлении оснастки, слоистых пластиков и намоточных изделий. Некоторым ограничением при этом является обнаруженная неустойчивость препрегов и отверждающихся композиций, содержащих ВГз-МЭА, к действию влаги. 5.4.4. Ускорители Ускорители добавляют к смесям смолы и отвердителя для ускорения реакции между ними. Их вводят в небольших несте-хиометрических количествах, которые подбирают эмпирически, руководствуясь свойствами получаемого материала. Некоторые из перечисленных в п. 5.4.1 третичных аминов- катализаторов отверждения - могут быть также ускорителями для ряда систем. Наиболее часто их используют для увеличения скорости отверждения эпоксидных смол ангидридами кислот. Для этой цели применяют октанат олова, являющийся кислотой Льюиса. В ряде случаев он позволяет проводить отверждение при 100 комнатной температуре. Полученные формовочные композиции перерабатывают в намоточные изделия и порошковые покрытия. В табл. 5.6 приведены строение и свойства нескольких наиболее часто используемых ускорителей, не описанных в этом параграфе. В патентной литературе и в научных журналах постоянно появляются новые варианты систем смола-катализатор- ускоритель, которые могут представить интерес для практического применения. 5.6. Строение и свойства наиболее часто применяемых ускорителей отверждения

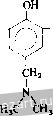

Бензилдиметиламин (БДМА) -СН,  Жидкость Основание Льюиса, используется главным обра-при 25 °С зом как ускоритель отверждения эпоксиангидрид-(0,1 Па-с) ных систем 2,4,6-Трис (диметиламинометил) фенол НзС. НзС ;n-cHj  CHj-N: ,/СНз СН, Жидкость Основание Льюиса, используется в качестве уско-при25°С рителя отверждения для эпоксиангидридных си-(0,3 Па-с) стем с целью проведения процесса при комнатной температуре. Выпускается фирмой Ром энд Гаас как DMP-iO 2-Этил-4-метилимидазол (ЭМИ) Н-С~-СНз \ СНз-СНа-С СН \ / NH Жидкость Основание Льюиса, используется в качестве уско-при 25 °С рителя отверждения эпоксиангидридных систем (4-8 Па-с) для обеспечения большого времени жизни и хороших свойств смолы при повышенных температурах. Выпускается фирмой Хаудри праусес энд кемикал

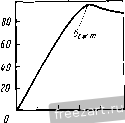

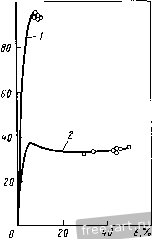

Дициандиамин (ДЦДА) HjN-C=N-C=N I 207-209 Используется при получении клеев, препрегов и порошковых покрытий. Выпускается фирмой Пасифик энкор кемикал Комплекс трехфтористого бора с моноэтилендиамином (ВРз-МЭА) 85--90 О NHjCH,-CHj Используется кан ускоритель отверждения систем эпокси-ДЦФС (см. табл. 5.4), которые работают при высоких температурах. Выпускаются фирмой кЭллайд кемикал Октаноат олова Sn \0-C-CHa-CHj CHj-CH,-CH,-CHj-CH, /2 Кислота Льюиса, используется в качестве ускорителя отверждения эпоксиангидридных систем. Выпускается фирмой Юнион карбайд 5.5. Отвержденные эпоксидные смолы Можно сделать некоторые обобщения, касающиеся связи между химической структурой и свойствами отвержденных эпоксидных смол: чем больше ароматических колец входит в состав эпоксидной смолы, тем выше ее термостабильность и химическая стойкость; при использовании отвердителей ароматического ряда образуются более жесткие и прочные материалы, чем в случае алифатических агентов, однако повышенная жесткость таких систем снижает молекулярную подвижность и тем самым затрудняет взаимодействие между реакционными группами, причем отверждение в этом случае проводят при повышенных температурах; снижение плотности межмолекулярных сшивок может привести к увеличению прочности материала (если приложенная на-102 грузка не слишком мала) благодаря увеличению разрывного удлинения; снижение плотности сшивок может также привести к уменьшению усадки смолы во время отверждения; увеличение плотности сшивок приводит к повышению химической стойкости отвержденного материала; увеличение плотности сшивок ведет также к повышению температуры термодеструкции (и температуры стеклования Тр-), однако слишком высокая плотность сшивок снижает деформацию разрушения (повышенная хрупкость); при замене ароматических фрагментов молекул алифатическими или циклоалифатическими, не сопровождающейся изменением числа сшивок в системе, эластичность и удлинение отвержденной смолы возрастают; характеристики эпоксидных смол, отвержденных ангидридами кислот, лучше при эксплуатации в кислой среде, чем в щелочной. В табл. 5.7 приведены физико-механические свойства, которые можно получить на отливках из различных иенаполненных эпоксидных смол. В связи с тем что эпоксидные смолы являются вязкоупругими материалами, их свойства зависят как от температуры, так и от продолжительности испытаний (скорости, частоты). На рис. 5.1 сравнивается стойкость в агрессивных химических средах (сохранение модуля упругости при изгибе) некоторых эпоксидных систем в виде отливок без наполнителей в зависимости от типа отвердителя. Эпоксидная смола, отвержденная 5.7. Физико-механические свойства отливок из неиаполнеиных эпоксидных систем Показатель Значение при 23 °С Плотность, кг/м^ Твердость по Роквеллу Ударная вязкость по Изоду (образец с надрезом), Дж/м Коэффициент теплопроводности, Вт/(м-К) Температурный коэффициент линейного расширения, К Удельная теплоемкость, Дж/(кг-К) Удельное объемное сопротивление, Ом-м Диэлектрическая проницаемость (при 60 Гц) Предел прочности при растяжении, МПа Модуль упругости при растяжении, МПа Коэффициент Пуассона Предел прочности при изгибе, МПа 1200-1300 МЮО-М110 0,1-1,0 0,17-0,21 (5 ... 8) 10-5 (1,25 ... 1,80) К (1... 50) \т 2,5-4,5 55-130 2800-4200 0,20-0,33 125 Повышение Тс происходит при уменьшении среднего расстояния между межмолекулярными сшивками до величины, соответствующей сегменту Куна. Дальнейшее увеличение их плотности обусловливает подавление сегментарной подвижности полимерных цепей. Такой плотно сшитый полимер ие обладает способностью к расстеклованию, а приобретает свойства хрупкого тела. - Прим. ред. пер. аминами, оказывается полностью устойчивой в исследуемых средах, причем большая устойчивость достигается при использовании ароматических, а не алифатических аминов. Смола, отвержденная ангидридом кислоты, полностью разрушается в среде сильного 100 - О 50- 1=1 пп г) д) е) Рис. 5.1. Химическая стойкость (сохранение модуля упругости при изгибе) в агрессивных химических средах ненаполненных отливок на основе некоторых эпоксидных систем в зависимости от типа отвердителя [10]: а - гидроокись натрия, 50 %, 82 °С; б - серная кислота, 25 %, 82 °С; в - соляная кислота, 25 %, 82 °С; г - дистиллированная вода, 54 °С; д ~ трихлорэтилен, 54 °С; - гнпохлорнт натрия, 6%, 54 С; / -. трнэтилентетрамнн; 2 ~ л-феннленднамин; 3 - фталевый ангидрид; 4 - ВРа-моиоэтнленамнн основания или органического растворителя, но выдерживает действие кислоты, слабого основания и воды. На систему, катализированную комплексом ВГд-МЭА, сильное влияние оказывают органические растворители и длительное воздействие влаги. 5.5.1. Свойства эпоксидных смол, отвержденных специальными способами При использовании специфически отверждающихся эпоксидных систем необходимо учитывать некоторые ограничения. Например, в случае изготовления крупных деталей, неудобных для прогрева, и толстостенных деталей, где термические напряжения должны быть минимальными, неуместно использование систем, требующих высокотемпературного отверждения. В этих случаях применяют системы с низкотемпературными отвердителями. К таким композициям относятся эпоксидные смолы, отверждаемые под действием алифатических аминов. Отверждение таких композиций при комнатной температуре приводит к получению материалов с отличными свойствами, еще более улучшающимися при слабом нагреве [22]. Безусловно, эти смолы нельзя использовать при высоких температурах. В табл. 5.8 представлен широкий набор показателей эпоксидной смолы, отвержденной алифатическими аминами и пригодной для получения армированных волокнистых композитов. 5.8. Свойства эпоксидной системы, отвержденной алифатическим амином Показатель Значение Состав системы, массовых частей: смола ДГЭБА (см. табл. 5.1: например, DER-Z32 фирмы Дау кемикал отвердитель АПЭ (см. табл. 5.4: например, Джефамин Т-403 фирмы Джефферсон кемикал ) Цикл отверждения Вязкость прн 25°С, Па-с Плотность при 25 °С, кг/м' Объемная усадка, %: после гелеобразования после отверждения Водопоглощенне (прнвес после двухчасовой выдержки в кипящей воде, ASTM D570-63), % Ударная вязкость по Изоду (образец с надрезом), Дж/м Предел прочности при сдвиге Т(.д, ЛШа Модуль упругости при сдвиге £сд> ГПа Модуль упругости при растяжении S £, ГПа 100 45 (36) I 16 ч прн 60°С 0,8 1160 4,4 4,4 0,75 11,0 61 1,27 3,24

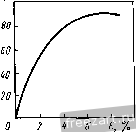

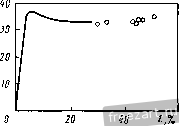

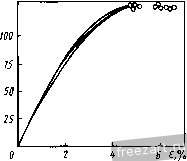

Значение Температура теплового разрушения под нагрузкой, 1820 кПа, С Температурный коэффициент линейного расширения при 298 ... 375 К, Средняя удельная теплоемкость при 286 ... 376 К {ASTM С351-61), Дж/(кг-К) Коэффициент теплопроводности, Вт/(м.К)3 при 298 К при 318 К при 336 К Модуль упругости при сжатии* £сш ГПа 62 6.10-й (1,75-10) 0,133 0,174 0,210 а 3.48  0,8 1,6 4 },г £сж * При использовании свежих партий отвердителя берут 36 частей последнего на 100 частей смолы (стехиометрическое соотношение). В случае длительного хранения требуется 45 частей отвердителя. Эти данные иллюстрируют важность входного контроля всех партий сырья, используемых в производстве смолы. Отверждение 24 ч при 60 °С + 24 ч при 77 °С. 8 См. диаграмму напряжение а - деформация при растяжении. Условия отверждения смолы: кривая / - 8 дней при 23 °С; кривая 2 - 28 дней при 23 °С; кривая 3 - 56 дней при 23 °С; кривая 4 16 ч при 60 °С. * См. диаграмму напряжение о - деформация при сжатии; Осщ. т - физический предел текучести при сжатии. Чтобы эпоксидные материалы можно было применять при повышенных температурах, они должны иметь температуру стек-выше, чем температура эксплуатации лования Те значительно (температура начала термодеструкции может служить для оценки Тс [23]). Это обусловлено значительными изменениями свойств смолы при температуре и выше. Эпоксидные смолы, отвержденные ароматическими аминами, ангидридами кислот, комплек- б, МПа  сами ВРз-МЭА (см. табл. 5.6) и ДЦДА (см. табл. 5.4), имеют высокую Гс. Однако их также следует отверждать при температуре выше 120 °С. В табл. 5.9 представлены свойства эпоксидной смолы, отвержденной ароматическим амином и пригодной для получения изделий методом влажной намотки волокна [24]. В табл. 5.10 приведены свойства широко применяемой эпоксидной смолы, отвержденной ангидридом кислоты. Ее показатели мало отличаются от представленных в табл. 5.9. Лишь из нескольких смол и отвердителей получают препреги для композиционных материалов, применяемых в авиационной промышленности. К таким смолам, выдерживающим очень высокую температуру (свыше 177 °С), относятся полиглйцидиловые эфиры новолаков, триглйцйдил-п-аминофенол и тетраглицидилдиаминодифенилметан. Подходящими отверднтелями для таких смол являются: ДЦДА, ДДФС, МДА, МФДА (см. табл. 5.4) и ВГз-МЭА (см. табл. 5.6). В табл. 5.11 приведены температуры начала термодеформации четырех эпоксидных систем, которые используются при получении графитированных композиционных материалов. Табл. 5.12 содержит сведения об эпоксидных композициях, выдерживающих воздействие высокой температуры и влажности, и широко применяемых в самолетостроении [25]. В настоящее время опубликовано лишь небольшое количество данных о свойствах таких систем. Для некоторых областей применения желательно иметь более эластичные связующие. Однако увеличение эластичности приводит к уменьшению прочности. На рис. 5.2 демонстрируется колоссальное различие пределов прочности при растяжении между типичной эпоксидной композицией с пластификатором и без него. Пластификатор, представляющий собой диглицидиловый эфир димера линоленовой кислоты, увеличивает удлинение более чем в 8 раз, но снижает прочность вдвое по сравнению с первоначальным значением. В табл. 5.13 приведены некоторые характеристики этой эластичной эпоксидной смолы [26]. В последнее время возник большой интерес к гуммированным эпоксидным системам, так как считают, что они перспективнее Рис. 5.2. Влияние добавки пластификатора к эпоксидной системе иа зависимость напряжение а - деформация 8 при растяжении [26]: / - смола на основе ДГЭВФ (см. хабл. 5.1), ДЭНПГ (см. табл. 5.2) н эвтектическая смесь МФДА н МДА (см. табл. 5.4) при соотношении компонентов 100 : 30 : 32 массовых частей; 2 - смола на основе ДГЭДЛК (см. табл. 5.3), ДГЭБФ, ДЭНПГ н эвтектическая смесь МФДА и МДА при соотношеинн компонентов 50з I 30 S 20 1 16,4 массовых частей 5.9. Свойства эпоксидной системы, отвержденной ароматическим амином Показатель Значение Состав системы, массовых частей: смола ДГЭБА (см. табл. 5.1; например, Эпон-826 фирмы Шелл кемикал ) разбавитель ДЭБД (см, табл. 5.2; например, RD-2 фирмы Циба-Гейги ) Отвердитель - эвтектическая смесь МФДА и МДА (см. табл. 5.4j например, Тонокс 60-40 фирмы Юнироял ) Цикл отверждения при 60 и 120 °С, ч Вязкость при 25°, Па-с Время достижения вязкости 2,0 Па-с, ч Время гелеобразования образца массой 30 г при 25 °С, ч Плотность при 25 °С, кг/м?: неотвержденная смола отвержденная смола Объемная усадка, %: после гелеобразования после отверждения Модуль упругостя при растяжении, ГПа Водопоглощенне (привес) после шестичасовой выдержки в кипящей воде (ASTM D570-63), % Температура стеклования, определенная по данным термомеханического анализа (скорость подъема температуры 10°С/мин), °С Температура теплового расширения под нагрузкой 1820 кПа, °С Коэффициент теплового линейного расширения при 298 ...375 Kj Удельная теплоемкость, определенная калориметрически, Дж/(кг. К): при 363 К при 424 К Коэффициент теплопроводности, Вт/(м- К); при 325 К при 356 К при 389 К Модуль упругости при сдвиге £сд! -МПа Предел прочности при сжатии о^, МПа Деформация при разрушении e, % Модуль упругости при растяжении! £, ГПа б, МПа  ЗН-2 1,20 6 1150 1210 3,7 5.4 2,68 0,93 126-133 121 6,81-10- 1,54-1,71- 103 10 0,243 0,244 0,256 52 111 8,0 2,9 1 См. диаграмму напряжение а - деформация е при растяжении. 5.10. Свойства эпоксидной системы, отвержденной ангидридом кислоты Показатель Значение Состав системы, массовых частей: смола ДГЭБФ (см. табл. 5.1; например, *сЭпон-826 фирмы Шелл кемикал ) отвердитель МНА (см. табл. 5.5) ускоритель БДМА (см. табл. 5.6) Цикл отверждения при 120 и 150 °С, ч Вязкость при 27°С, Па-с Время достижения вязкости 100 Па-с, сут Время жизни образца, массой 500 г при 23 °С, сут Свойства при растяжении при 23 °С (100 °С): предел прочности, МПа деформация при разрушении, % Модуль упругости, ГПа Температура теплового разрушения под нагрузкой 1820 кПа, °С Поглощение растворителей (привес), %: после 24-часовой выдержки в кипящей воде (ASTM D570-63) после трехчасовой выдержки в кипящем ацетоне 90 1 3 -Ь 24 1,78 5-6 4-6 72,4 (46,2) 2,7 (7,2) 3,45 (1,38) 128 0,67 1,9

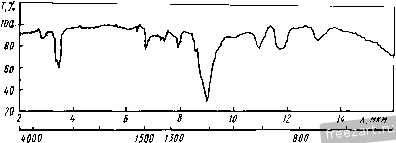

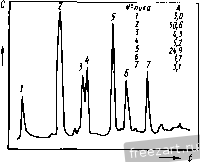

ДГЭБА1 ДГЭБА 1 ТГМД 1 ПГЭНФФ 1 ДДФС ВЕз-МЭАз МНА* МДА 100 : 30 1/125 -f 1/200 175 100 : 3 3/120 -f 1/200 174 100 : 110 2/100 + 3/180 + 24/200 250 100 : 28 16/55 -f 2/175 -f 4/200 200 1 См. табл. 5.1 См. табл. 5.4, а См. табл. 5.6 * См. табл. 5.5 5.12. Свойства эпоксидной системы, широко применяемой для изготовления теплостойких препрегов Показатель Значение Состав системы, массовых частей: смола - высокомолекулярная ДГЭБА (см. табл. 5.1; например, 100 Аралдит-6005 фирмы Циба-Гейги ) отвердитель ДДФС (см. табл. 5.4) 36 ускоритель BFg-МЭА (см. табл. 5.6) 0,5 Цикл отверждения при 120 и 175 °С, ч 24 -f 4 Время гелеобразования образца массой 30 г при 100 °С (120 °С), ч: без ускорителя 3 (2,17) с ускорителем 3 (1,93) 5.13. Свойства эластичной эпоксидной смолы Показатель  Значение Свойства при растяжении при 23 °С: предел прочности, МПа 58,9 деформация при разрыве, % 3,3 модуль упругости, ГПа 2,34 Водопоглощение (привес после двухчасовой выдержки в кипящей 0,6 воде по ASTM D570-63), % Температура теплового разрущения под нагрузкой 1820 кПа, °С 190 Значение Состав системы, массовых частей: смола ДГБЭФ (см, табл. 5.1; например, XD-7818 фирмы Дау 30 кемикал ) эластичная эпоксидная добавка (пластификатор) ДГЭДЛК (см. 50 табл. 5.3; например, Эпои-87Ь фирмы Шелл кемикал ) разбавитель ДЭНПГ (см. табл. 5.2; например, XD-7114 фирмы 20 : Дау кемикал ) отвердитель - эвтектическая смесь МФДА и МДА (см, табл. 5.4з 16,4 например, Тонокс 60-40 фирмы Юнироял ) Цикл отверждения при 70 и 130 °С, ч: 1-й этап при 70 °С 3 2-й этап при 130 °С 5 Вязкость при 25 °С, Па-с 0,54 Время гелеобразоваиия образца массой 30 г при 25 °С, ч 29,2 Водопоглощение (привес после шестичасовой выдержки в кипящей 2,4 воде по ASTM D570-63), % Температура стеклования, определенная по данным термомехани- 66 ческого анализа (скорость подъема температуры 10 °С/мин), °С Модуль упругости при растяжении 1 Е, ГПа lj45 См. диаграмму напряжение а - деформация е при растяжении. 5.14. Гуммированные эпоксидные системы, используемые для получения изделий методом намотки волокна Показатель Значение Состав системы, массовых частей: смола ДГЭБФ (см, табл. 5.1; например, XD-7818 фирмы Дау кемикал ) гуммированная смола ДГЭБФ + 10 % КТВН {CTBN) (например, A;D-7575.02 фирмы Дау кемикал ) разбавитель ВЦГДЭ (см. табл. 5.2; например, ЕН1А206 фирмы Юнион карбайд ) отвердитель - эвтектическая смесь МФДА и МДА (см. табл. 5.4з например, кТонокс 60-40 фирмы Юнироял ) Цикл отверждения при 60 и 120°С, ч Вязкость при 25 °С, Па-с Время гелеобразоваиия образца массой 30 г при 25 °С, ч Плотность отвержденной смолы при 25 °С, кг/м^ Объемная усадка, %: после гелеобразоваиия после отверждения Модуль упругости при растяжении^, ГПа  Водопоглощение (привес после шестичасовой выдержки в кипящей воде по ASTM £>570-63), % Температура стеклования, опреденная по данным термомеханического анализа (скорость подъема температуры 10°С/мин), °С Коэффициент теплового линейного расширения при 213 ... 408 К Температура теплового разрушения под нагрузкой 1820 кПа, °С Удельная теплоемкость по данным ДСК, Дж/(кг-К): при 313 К при 343 К при 373 К 50 50 30 38 5,5 Н-3 0,7 40 1220 4,69 5,32 4,12 1,23 105-125 4,79-10 1,352-10? 1,558-10 1,771-105 Значение Свойства прн сдвиге: предел прочности, МПа модуль упругости, ГПа Свойства при сжатии: предел прочности Одд;, МПа деформация при разрушении, модуль упругости, ГПа 84 2,18 134 5,68 3,51 См. диаграмму напряжение а деформация 8 при растяжении. В аспекте улучшения рабочих характеристик композиционных материалов [27-29]. Эти композиции используют для изготовления методом намотки реакторов, работающих под давлением, которые выдерживают более высокие нагрузки, чем реакторы, изготовленные по другим технологиям. Очевидно, отверждаясь, эпоксидно-резиновая смесь образует двухфазную систему, содержащую небольшие частицы резины. Последние и улучшают прочность на разрыв чистой смолы [31, 32]. Некоторые характеристики такой композиции приведены в табл. 5.14 [29]. 5.6. Технология производства 5.6.1. Контроль качества Контроль качества производства основных смол и препрегов включает в себя проверку состава и ингредиентов, а также измерения количества летучих веществ и примесей. Учитывая влияние молекулярной массы и молекулярно-массового распределения полимеров на их свойства, необходимо контролировать каждую партию вещества. Для компонентов эпоксидной смолы до их смешения это легко делается методом хроматографии или вискозиметрии. В препрегах, где компоненты уже смешаны и начала образовываться трехмерная структура материала, следует контролировать ход отверждения. Для этого растворяют пробу смолы и проводят ее хроматографический анализ, либо, когда это возможно, используют приемы, описанные в п. 5.6.3 для неповрежденных препрегов. Методы испытаний, применяемые для всесторонней характеристики исходных материалов, перечислены в табл. 5.15. Типичные показатели для качественного контроля реакционноспособного разбавителя - диглицидилового эфира нео-пентагликоля (см. табл. 5.2) - представлены в табл. 5.16. 5.15. Методы испытания, применяемые для контроля качества исходных материалов Испытанна Источник Стандарт ASTM Количественный химический анализ функциональных групп и примесей D1652 О2073 D1726 D1847 D2072, D1364 D465, D1930 Эквивалентная масса эпоксигрупп [33-35] Эквивалентная масса аминогрупп [36J Первичные амины 36-38 Вторичные амины 37-38 Третичные амины 37-38 Гидролизуемый хлор - Общее содержание хлора - Содержание воды - Эквивалентная масса ангидридных групп 39 Содержание кислоты 39 Содержание серы , т Эквивалентная масса гидроксильиах групп [41,42] - Общее содержание азота - Число и относительное количество компонентов. Ограниченная идентификация компонентов. Молекулярная масса (размер) и молекулярно-массовое (по размеру) распределение Газовая хроматография [43 Жидкостная хроматография [44 ол1с^ Гельпроиикающая хроматографии [44-47] D3016 Эксклюзиониаи хроматография [48] - Количественная идентификация типа молекул Инфракрасная спектроскопия D3168 Косвенное измерение молекулярной массы (размера) и молекулярно-массового (по размеру) распределения Вискозиметрия - D2393 5.16. Типичные характеристики для контроля качества реакционноспособного разбавителя - диглицидилового эфира неопентилгликоля Структура Основным компонентом разбавителя является диглицидиловый эфир неопентилгликоля (см. табл. 5.2); О CHj О /\ 1 У\ CHj-СН-СН,-о-СН,-с-CHj-о-СН,-Ct :н-сн. CHs требования Разбавитель должен обладать следующими свойствами; 1. Инфракрасный спектр поглощения должен соответствовать спектру, приведенному на диаграмме (положение и интенсивность пиков), где: п - волновое число; Т - коэффициент пропускания; X - длина волиы.  2т 2000 1100 100О 900 700 п,см 2. Эквивалентная масса эпоксидных групп 145 . 160 г/экв. 3. Вязкость 0,012 ... 0,030 Па-с (при 25 °С). 4. Содержание гидролизованного хлора (массовая доля не более 0,5 %). 5. Хроматограмма, получаемая на газовом хроматографе должна соответствовать приведенной ниже. Здесь особенно важно, чтобы содержание вещества С составляло не менее 45 % исходя из относительных площадей пиков А,  Методи контроля 1. Инфракрасный спектр поглощения снимается иа спектрофотометре и сравнивается с известным спектром. 2. Эквивалентная масса эпоксидных групп измеряется методом кислотного титрования, по стандарту ASTM D1652-73 или по методике [341. 3. Вязкость измеряется на реовискозиметре (модель Брукфилда ЛВТ), при использовании первого цилиндра и частоты его вращения, 60 мин ! (по ASTM 1726-73). 4. Содержание гидролизованного хлора определяется кислотным титрова- емпосле мягкой обработки спиртовым раствором едкого кали (по ASTM 5. Газовая хроматография проводится по следующим условиям: вводить cUnP.oo колонку 3,2 ммХ1 м, содержащую 10%-ную силиконовую фазу ЛА-гЮО с нанесенной фракцией Сапелькопорт 100/120 меш; в интервале температур 100... 200°С скорость изменения температуры 10°С/мин, а в интервале 200 ... 325 °С - 15°С/мин; детектор - пламенно-ионизационный. Было бы целесообразно провести повторные измерения на идентично настроенных приборах для оценки стабильности результатов. Испытанна Источник Стандарт ASTM Испытание Источник Стандарт ASTM Вязкость Время жизни Время гелеобразоваиия [51,52] [51--531 D2393 D2471 Температура пика экзотермы Стадия В [54-56] D2471 См. табл. 5.19 Для переработки каждого типа эпоксидной смолы используют соответствующую технологию. При технологии мокрого формования слоистых пластиков и мокрой намотки с волокнистым наполнителем требуется смола с невысокой исходной вязкостью, что обеспечивает хорошую смачиваемость армирующих волокон и распределение смолы в композиционном материале. Для снижения вязкости системы часто добавляют реакционноспособные разбавители (см. табл. 5.2). Время жизни эпоксидной композиции должно быть достаточно велико, чтобы ее переработка не осложнялась быстрым отверждением. Отверждение эпоксидной смолы алифатическими аминами происходит гораздо быстрее, чем ароматическими. В первом случае время жизни смолы может варьировать от нескольких минут до нескольких часов, тогда как во втором - до 24 ч и более [2.4, 49, 501. Эпоксидные композиции, отверждаемые ангидридами кислот (см. табл. 5.5), могут существовать без отверждения очень долго (например, 2 мес для НМА). Однако при введении ускорителя время жизни композиции уменьшается до нескольких часов в зависимости от типа и количества ускорителя. Препреги обычно хранят при низких температурах, чтобы предотвратить до нужного момента дальнейшее отверждение смолы (наступление стадии В). Обеспечение контролируемого и хорошо воспроизводимого протекания процесса отверждения препрега является чрезвычайно важной задачей. Ее решение позволяет провести процесс таким образом, чтобы за время жизни препрега придать ему необходимые форму и структуру. В табл. 5.17 перечислены параметры, которые следует контролировать в процессе переработки смолы. 5.6.3. Оптимизация и управление процессом отверждения Существует множество способов для установления оптимального цикла отверждения, позволяющего провести процесс с небольшими колебаниями температуры, уложиться во время жизни 5.17. Методы испытаний, применяемые для контроля процесса переработки смолы 1 2 3 4 5 6 7 8 ... 22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|