|

|

|

Навигация

|

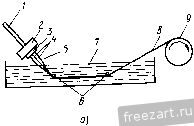

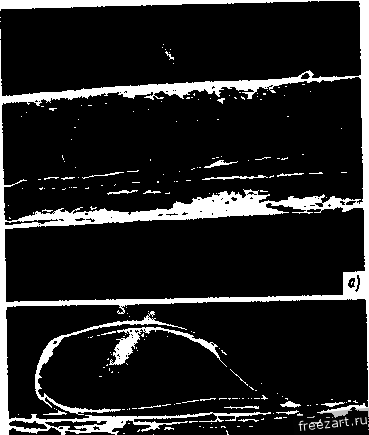

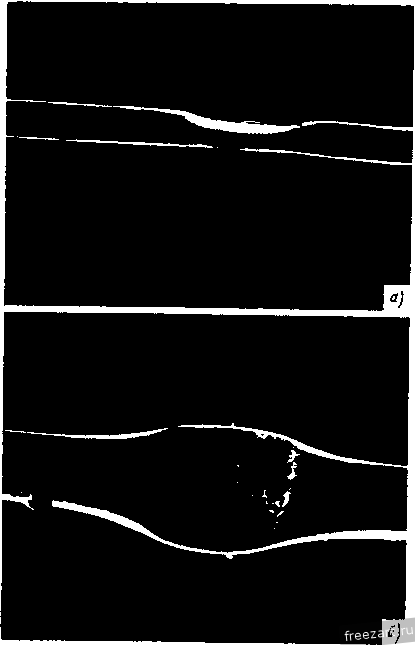

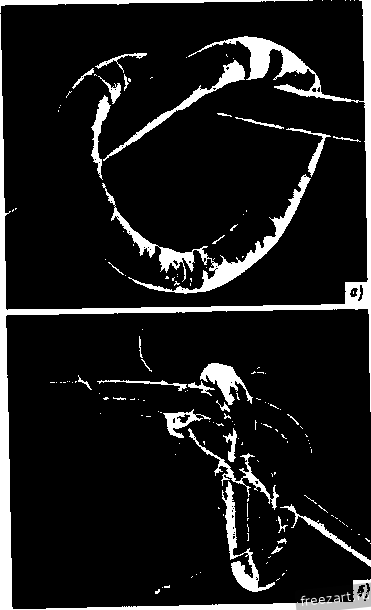

Главная » Мануалы Composite Laminates*, in: Composite Materials: Testing and Design (Fourth Conference), ASTM STR 617, American Society for Testing and Materials, 1977, p. 514. 306. Jodd N. C, Absorption of Water into Carbon Fibre Composites*, Brit. Polym. J. 9, 36 (1977). 307. Carter H. G. and Kibler K. G., Rapid Moisture-Characterization of Composites and Possible Screening Application*, J. Compos. Mater. 10, 355 (1976). 308. Belani J. G. and Broutman L. J., Moisture Inducid Resistivity Changes in Graphite-Reinforced Plastics*, Composites, 9, 273 (I (1978). 309. Browning C. E., The Mechanisms of Elevated Temperature Property Losses in High Performanse Structural Epoxy Resin Matrix Materials after Exposures to High Humidity Environments*, AFML TR-76-153, March 1977. 310. Sandorff P. E. and Tajima Y. A., Sr., A Practical Method for Determining Moisture Distribution, Solubility and Diffusivity in Composite Laminates*, SAMPE Quart. 10: 21. January 1979. 311. Browning C. E. and Hartness J. Т., Effects of Moisture on the Properties of High Performance Structural Resins and Composites*, ASTM STR 546, 1974, p. 284. 312. Kaelble D. H., Dynes P. J., and IWaus L., Hydrothermal Aging of Composite Materials*, J. Adhes. 8, 121 (1976). 313. Kaelble D. H., Dynes P. J., Crane L. W., and Maus L., Interfacial Mechanisms of Moisture Degradation in Graphite-Epoxy Composites*, J. Adhes. 7, 25 (1975). 314. Kaelble D. H. and Dynes P. J., Methods for Detecting Moisture Degradation in Graphite-Epoxy Composites*, Mater. Eval. 103 (April 1977). 315. Augl J. M. and Burger A. E., Moisture Effect on Carbon Fiber Epoxy Composites*, NSWC/WOL/TR 76-7, September 1976, AD-A034787. 316. Augl J. M., The Effect Moistrue on Carbon Fiber Reinforced Epoxy Composites. II. Mechanical Properety Changes*, NSWC/WOL/TR 76-149, February 1977, AD-A039903. 317. Powell J. H. and Zyrang D. J., The Moisture Absorption and4Desorption Characteristics of Three Epoxy/Graphite Systems*, SAMPE J. 13, 4 (1977). 318. Young H. L. and Greever W. L., High Temperature Strength Degradation of Composites during Aging in the Ambient Atmosphere*, Compos. Mater. Eng. Design. 695 (1973). 319. Shen C. and Springer G. S. Environmental Effects on the Elastic Modul of Composite Materials*, J. Composite Materials, 11, 250 (1977). 320. Shen C. and Springer G. S., Effects of Moisture and Temperature on the Tensile Strength of Composite Materials*, J. Compos. Mater. 11, 2 (1977). 321. Wilkins D. J., Environmental Sensitivity Tests of Graphite-Epoxy Bolt Bearing Properties*, in: Composite Materials: Testing and Design (Fourth Conference), ASTM STR 617, American Society for Testing and Materials, 1977, p. 497. 322. Hofer K- E., Larsen D. and Humphreys V. E., Development of Engineering Data on the Mechanical and Physical Properties of Advanced Composites Materials*, AFML-TR-24-266, February 1975. 323. Lundemo C. Y. and Thor S., Influence of Environmental Cycling on the Mechanical Properties of Composite Materials*, J. Compos. Mater. 11, 276 (1977). 324. Delmonte J., Moisture Penertation into Composites*, 7th National SAMPE Technical Conference, Albuquerque, New Mexico, 1975, p. 306. 325. Harris В., Beaumont P. W. R. and Moncunill de Ferran E., Strength and Fracture Toughness of Carbon Fibre Polyester Composites*, J. Mater. Sci. 6, 238 (1971). 326. McKague E. L., Jr., Halkias J. E. and Reynolds J. D., Moisture on Diffusion*, J. Compos. Mater. 9, 2 (1975). 327. Serafini T. T. and Vannucci R. D., Tailor Making High Performance Graphite Fiber Reinforced PMR Polyimides*, 30th Annual SPI Technical Conference, 1975, Section 14-E, pp. 1-5. Г 328. Browning C. E., НМЕ Resin Matrix System*, SAMPE J., 23rd National SAMPE Symposium, Anaheim, California, 1978, p. 541. 329. Bloch B. and Ropars M., PSP Resins, New Thermosettind Binders for Advanced Composites*, SAMPE J., 23rd National SAMPE Symposium, Anaheim, California, 1978, p. 836. 330. Fabian R. J., Engineers Guide to Polyimide Plastics*, Mater. Eng., 26- 31 (August 1971). 331. Kaplan S. L. and Snyder C. W., Polyimide Molding Compounds*, 29th Annual SPI Technical Conference, 1974, Section U-B, pp. 1-7. 332. Kray R. J., Seltzer R., and Winter R. A. E., Thermally Stable Polyimides with 400 T Processability*, 29th Annual SDI Technical Conference, 1974, Paper 11-C. 333. Vannucci R. D., Effect of Processing Parameters on Autoclaved PMR Polyimide Composites*, 9th National SAMPE Technical Conference, Atlanta, Georgia, 1977, p. 177. 334. Vennucci R. D. and Alston W. В., PMR Polyimides with Improved High Temperature Performance*, 31st Annual SPI Technical Conference, 1976, Paper 20-A. 335. Hoggatt J. T. and VonVolkli A. D., Evalution of Reinforced Thermoplastic Composites and Adheaives*, Report No. D18D-17503-3, Contract No. N00019-74-C-0226, March 1975. 336. Gibbs H. H. and Ness J. R., The Development of Quality Control Techniques for NR-150 Polyimide Adhesive and Binder*, 23rd National SAMPE Symposium, 1978, p. 806. 338. Clair T. L. St. and Jewell R. A., Solventless LaRC-160 Polymide Matrix Resin*, 23rd National SAME Symposium Anaheim, California, 1978, p. 520. 339. Bilow N. and Landis A. L., Recent Advances in Acetylene-Substituted Polyimides*, 8th National SAMPE Technical Conference, Seattle, Washing- ton, 1976, p. 94. 340. Aponyi J. J., Delano C. В., Dodson J. D., Milligan R. J., and Hurst J. M., sThermal 600 and Acetylene Terminated Quinoxaline Resins*, 23rd National SAMPE Symposium, Anaheim, California, 1978, p. 763. 341. Bilov N., Keller L. В., Landis A. L., Boschan R. H. and Castillo A. A., New Developments in Acetylene Substituted Polyimides*, 23rd National SAMPE Symposium, 1978, p. 791. 342. Sung N. and McGarry F. J., The Mechanical and Thermal Properties of Graphite Fiber Reinforced Polyphenylquinoxaline and Polyimide Composites*, Polym. Eng. Sci. 16 , 426 (1976). 343. Pike R. A. and DeCrescente M. A., Elevated Temperature Characteristics of Borsic and Graphite Fiber/Polyphenylquinoxaline Resin Composites*, 29th Annual SPI Technical Conference, 1974, Paper 18-F. 344. Mayor R. A., Advanced Composites ofr High Temperature Applications*, 9th National SAMPE Technical Conference, Atlanta, Georgia, 1977, p. 478. 345. Maximovich M. G., Development and Applications of Continuous Graphite Reinforced Thermoplastic Advanced Composites*, 19th National SAMPE Symposium, 1974, p. 262. 346. Segal C. L., Properties and Applications of Graphite Fiber Reinforced Thermoplastic Molding Compounds*, 19th SAMPE Symposium, 1974, p. 277. 347. Blumentritt B. F., Vu. B. T. and Cooper S. L., Fracture Oriented short Fibre-Reinforced Thermoplastics*, Composites 6, 105 (1975). 348. Hoggatt J. Т., Study of Graphite Fiber Reinforced Thermoplastic Composites*, Report No. D180-18034-1, AD-778000. Contract No. N00019-73-C-0414, February 1974. 349. Maximovich M. G., Evalution of Selected High-Temperature Thermoplastic Polymers for Advanced Composite and Adhesive Applications*, in: Composite Materials: Testing and Design (Fourth Conference), ASTM STP 617, American Society for Testing and Materials, 1977. p. 123. 350. Blumentritt B. F., Vu B. Т., and Cooper S. L., The Mechanical Properties of Oriented Discontinuous Fiber-Reinforced Thermoplastics. I. Unidirectional Fiber Orientation*. Polym. Eng. Sci. 14, 633 (1974). 351. Novak R. С, Graphite Fiber Reinforced Thermoplastic Resins , N77-27231, Contract No. NAS3-20077, NASA-CR-135197, April 1977. 352. Theberge J. E., Arkles В., and Robinson R., СагЬоп Fibers Add Muscle to Plastics*, Machine Design 2, 1 (1974). 353. Theberge J. E., Arkles В., and Robinson R., СагЬоп Fiber Reinforced Thermoplastics*, 29th Annual SPI Technical Conference, 1974, Paper 20-D. 354. Chasin D. G. and Feltzin Dr. J., sProperties and Applications of Polyether-sulfones-A New Family Thermoplastics*, 7th National SAMPE Technical Conference, Albuquerue, New Mexico, 1975, p. 395. 355. Askins D. R., Development of Engineering Data on Advanced Composites*, AFML-TR-77-151, September 1977. 356. Phillips L. N. and Wood G., Thermosetting and Thermoplastic Carbon-Fibre Composites*, in: Proceedings of the International Conference on Carbon Fibres, London, 1971, Plastics Institute, London, 1971, p. 266. 357. Katz H. S., Plastics Compounding, 18 (March-April 1979). 358. Dibenedetto A. T. and Gideon Salee, The Fatigue Behavior of Graphite Fiber Reinforced Nylon*, Poly. Eng. Sci. 18, 634 (1978). 359. Scientific American 9, No. 41 (June 24, 1954). 360. Lewis R. W. and Brake P. P., Polymer Matrix Composites for Automotive Applications*, Symposium on Polymeric Materials and Their Use in Transportation, Polytechnic Institute of New York, Brooklyn, New York, April 1977. 361. Owen M. J., Fatigue of Carbon-Fiber-Reinforced Plastics*, in: Composite Materials. Vol. 5. Fatigue and Fracture (edited by L. J. Broutman), Academic Press, New York, 1975, pp. 342-369. 362. Bader И. G. and Johnson M., Fatigue Strength and Failure Mechanisms in Uniaxial Carbon Fibre Reinforced Epoxy Resin Composite Systems*, Composites 5, 58 (1974). 363. Green A. K- and Pratt P. L., The Axial Fatigue Behavior of Unidirectional Type III S Carbon Fibre-Epoxy Resin Composites*, Composites 5, 63 (1974). 364. Dharan C. K- H., Fitigue Failure Mechanisms in Pultruded Graphite-Polyester*, in: Proceedings of the Second Symposium on Failure Modes in Composites, American Institute of Mining, Metallurgical, and Petroleum Engineers, New York. May 1974. 365. Dharan C. K- H., Fatigue Failure in Graphite Fibre and Glass Fibre-Polymer Composites*, J. Mater. Sci. 10, 1665-1670 (1975). 366. Nevadunsky J. J., Luca J. J., and Salkind M. J., Early Fatigue Damage Detection in Composite Materials*, J. Compos. Mater. 9, 394 (1975). 367. Awerbuch J. and Hahn H. Т., Fatigvse and Proof-Testing of Unidirectional Graphite/Epoxy Composite*, in: Fatigue of Filamentary Composite Materials (edited by K. L. Reifsnider and K. N. Lauraitis), ASTM STP 636, American Society for Testing and Materials, 1977, pp. 248-266. 368. Ryder J. T. and Walker E. K., Effect of Compression on Fatigue Properties of a Quasi-Isotropic Graphiete/Epoxy Composite*, in: Fatigue of Filamentary Composite Materials (edited by K. L. Reifsnider and K. N. Lauraitis), ASTM STP 636, American Society for Testing and Materials, 1977, pp. 3- 26. 369. Hiler D. C, Carbon Fiber Composites*, Plastics World (July 1977). 370. Chiao T. Т., Chiao С. С, and Sherry R. J., Lifetimes of Fiber Composites under Sustained Tensile Loading*, Proceedings of the 1977 International Conference on Fracture Mechanics and Technology, Hong Kong, March 21- 25, 1977. 371. Hofer K. E. and Bennett L. C, Influence of Fiber and Matrix Variables on the Fatigue and Creep Characteristics oi Hybrid Composites*, Final Report to Naval Air Systems Command, Contract N00019-75-C-0470, IIT Research Institute, Chicago, lUions, November 1977. 372. Chamis C. C. and Lark R. P., Hybrid Composites-State of the Art Review: Analysis, Design, Application and Fabrication*, Report NASA TMX-73545, NASA/Lewis Research Centr, Cleveland, Ohio, 1977. 373. Summerscales J. and Short D., СагЬоп Fiber and Glass Fibre Hybrid Reinforced Plastics*, Composites 9, 157-166 (1978). 374. Zweben C. H., Tensi e Strength of Hybrid Composites*, J. Sci. 12, 1325- 1337 (1977). 375. Phillips L. N., The Development and Uses oi Glass/Carbon Hybrids*, in: Proceedings of the 1978 International Conference on Composite Materials, Toronto, Canada, American Institute of Mining, Metallurgical, and Petroleum Engineers, New York, 1978, p. 1340. 376. Guerini E. and Lissae P., Contribution to the Study of Hybrid Laminates Fabricated from Graphite, Kevlar 49 and Glass*, Verre Text. Plast. Reinf., No. 6, pp. 5-12 (July -August 1978). 377. Yates D., Design and Fabrication of Hegh Performance Composites*, SAE International Automotive Engineering Congress and Exposition, Detroit, Michigan, February 27 - March, 1977. 378. Helfinstine J. D. Charpy Impact of Unidirectional Graphite/Aramid/Epoxy Hybrid Composites*, in: Composite Materials: Testing and Design (Fourth Conference), ASTM STP 617, American Society for Testing and Materials, 1977, pp. 375-388. 379. Zweben C. H., Hybrid Fiber Composite Materials*, in: Proceedings of the 1975 International Conference on Composite Materials, Boston, Massachusetts Vol. I, American Institute of Mining, Metellurgical, and Petroleum Engineers, New York, 1975, p. 345. 380. Dukes R. and Griffiths D. L., Marine Aspects of Carbon Fibre and Glass Fibre/Carbon Fibre Composites*, in; Proceedings of the First International Conference on Carbon Fibres London, February 1971, Plastics Institute, London, 1971, Paper No. 28, pp. 226-231. 381. Advanced Composites Design Guide, 3rd Ed. Vol. 1, Air Force Flight Dynamics Laboratory, Wright-Patterson Air Force Base, Dayton, Ohio, January 1973. 382. Composite Box Beam Optimization*, Fourth Quarterly Progress Report for AFML, Contract F33615-71-C-1605, Grumman Aerospace Corporation, Bet-hpage. New York, June 1972. 383. Kalinin I. L., Evaluation of Unidirectional Glass-Graphite Fiber/Epoxy Resin Composites*, in: Composite Materials: Testing and Design (Second Conference), ASTM STP 497, American Society for Testing and Materials, 1972, pp. 551-563. 384. Hofer K- E., Stander M. and Bennett L. C, Degradation and Enhancement of the Fatigue Behavior of Glass/Graphife/Epoxy Hybrid Composites after Accelerated Aging*, Proceedings of the 32nd Annual Conference, SPI, Reinforced Plastics/Composites Institute, Washington, D. C, February 1977, p. 11-F. 385. Hofer K. E., Rao N., and Stander M., Fatigue Behavior of Graphite/Glass/ Epoxy Hybrid Composites*, in: Proceedings of the Internationa! Conference on Carbon Fibres, London, February 1974, Plastics Institute, London, 1974, Paper No. 31. 386. Kaiser R., Technology Assessment of Advanced Composite Materials*, Final Report to National Science Foundation, Contract ERS77-19467, Argos Associates Inc., Winchester, Massachusetts, April 1978. 387. Trewin E. M., Graphite Fibers - The Expanding Scope of Applications in the Industrial Market*, in: Proceedings of the 1978 International Conference on Composite Materials, American Institute of Minind, Metallurgical, and Petroieun Engineers, New York, 1978, pp. 1462-1473. 388. Lubin G. and Donohue P., Real Life Aging Properties of Composites*, Proceedings of the 35th Annual Conference, SPI Reinforced Plastics/Composites Institute, New Orleans, February 1980, p. 17-E. 389. Staebler C, Lubin G. and Stander M., Application and Testing of Metallic Coatings on Graphite Epoxy Composites*, Proceedings of the 36th Annual Conference, SPI, Reiniorced Plastics/Composites Institute, Washington, D. C, February 1981, p. 17-D. 12. АРАМИДНЫЕ ВОЛОКНА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ИХ ОСНОВЕ Ч. Ч. Чайо, Т. Т. Чайо 12.1. Введение Арамидные волокна относятся к классу ароматических полиамидных волокон. Как определяет Федеральная торговая комиссия США, арамидные волокна - это химические волокна, полученные на основе линейных волокнообразующих полиамидов, в которых не менее 85 % амидных групп непосредственно связано с двумя ароматическими кольцами . За последние десять лет было проведено большое число исследовательских работ, в результате которых созданы волокна на основе полностью ароматических полиамидов, обладающие высокими прочностью, модулем и теплостойкостью. Впервые эти волокна появились под торговой маркой кевлар фирмы Дюпон в 1971 г. Волокна кевлар сохраняют высокие механические характеристики в широком диапазоне температур и обладают хорошей химической стойкостью. В этой главе представлена информация о структуре и свойствах двух видов арамидных волокон: кевлар-29 и кевлар-49, а также композиционных материалов на их основе. 12.2. Арамидные волокна и ткани 12.2.1. Получение Арамидные волокнообразующие полимеры, т. е. ароматические полиамиды, получают методом поликонденсации диаминов и гало-генангидридов дикарбоновых кислот в растворе при низкой температуре. Прядение осуществляется из растворов в сильных кислотах (в частности, при производстве кевлара используется концентрированная серная кислота) по сухо-мокрому способу. Получение арамидных волокон на основе различных полиамидов, синтезированных из диаминов и галогенангидридов дикарбоновых кислот, было описано в работе [1]. В принципе волокнообразующие полимеры получают быстрым добавлением хлор ангидридов дикарбоновых кислот к холодному (5 ... 10 °С) раствору диамина при интенсивном перемешивании. Образующийся при этом полимер в виде крошки или геля затем измельчается, промывается и высушивается. 340 При формовании волокон и нитей раствор J -. мерав с^л^нои кислоте экетрудир^ I г   Рис. 12.1. Схема двух вариантов аппаратурного оформления сухо-мокрого формования нити: а - горизонтальная заправка; б - вертикальная схема; / ~- червяк; г - прядильная головка; 3 - фильера; 4 - элементарные волокна; 5 - газовая прослойка; 6 - ннте-проводник; 8 - осаднтельная ванна; 8 - упрочнение формуемой нити; 9 - приемная бобина; 10 - корпус; - прядильная трубка; 12 - тубус для оборотной ванны; 13 - насос; 14 - секция упрочнения формуемой нитн; 1Ь - приемный бачок осадительной ванны ную ванну с холодной (О ... 4 °С) водой (рис. 12.1). Свойства волокна могут варьировать при изменении природы использованного растворителя, условий нитеобразования, а также при последующих термических обработках свежесформованных волокон. После тщательной промывки нити высушиваются на бобинах. 12.2.2. Химическая структура Волокно кевлар представляет собой поли- п-фенилентерефта-ламид [2, 3], являющийся продуктом поликонденсации терефтало-илхлорида и п-фенилендиамина [1 ]i - н н Кевлар-49 - кристаллизующийся полимер, aPfJPX    меров. Поперек осей макромолекул, совпадающих в основном с осью волокна, взаимодействие осуществляется посредством водородных связей. Различие в энергии продольных (ковалентных) и поперечных (межмолекулярных, водородных) связей обусловливает высокую анизотропию механических свойств волокон кевлар, в частности, большую продольную и довольно низкую поперечную прочность волокна. Ароматические кольца, придающие макромолекулам полиамида высокую жесткость, способствуют также преимущественной ориентации макромолекул вдоль одной оси, в результате чего возникают структуры, напоминающие систему связанных длин- с с о Рис. 12.2. Химическая структура волокна кевлар НЫХ прутьев. То, что полимерные цепи в силу своей жесткости оказываются распрямленными, определяет плотную упаковку макромолекул в единице объема, что, в свою очередь, уменьшает дефектность и определяет высокую прочность волокон типа кевлар. Наличие ароматических колец в структуре макромолекулы обусловливает также высокую химическую стабильность волокна благодаря делокализации (резонансу) электронов в кольце. И, наконец, кристаллическая природа полимера обеспечивает высокую термическую стабильность кевлара, что определяется жесткостью цепей, построенных из ароматических колец, связанных между собой амидными группами. Волокно кевлар не претерпевает при нагревании резких энтальпийных изменений вплоть до разложения при высокой температуре. Это придает волокну кевлар меньшую пластичность при относительно высоких температурах и существенно меньшую хрупкость, свойственную многим сетчатым полимерам. 12.2.3. Морфология волокон Наиболее полно морфология волокон кевлар-49 освещена в работах [5-7]. Как волокна, так и композиционные волокнистые материалы (КВМ) на их основе изучались методом сканирующей (СЭМ) и просвечивающей (ПЭМ) электронной микроскопии. Ниже будут описаны морфологические особенности волокон, 342   Рис ;. 12.3. Поверхность иемодифицированного волокна кевлар (ХЗООО)  Рис. 12.4. Поверхность волокна кевлар, подвергнутого крутке 70 см * (Х 3000) Рис. 12.5. ПЭМ-фотография поперечного среза волокна л ар   Рис. 12.6. Поперечный срез волокна келар, выполненный с помощью лезвия бритвы (ХЗООО) Рис. 12.7. ПЭМ-фотография места разрыва одиночного волокна кевлар-49   г Рис. 12.8. Сжатый учасгон волокна кевлар (X 1000); а - вид сверху; б - вид сбоку  Рис. 12.9. Поверхностное разрушение одиночного волокна кевлар при затягивании узла подвергнутых различным механическим воздействиям (растяжению, кручению, продольному разрыву, сжатию и сложному изгибу). Более полная информация о таких характеристиках волокон приведена в работах [5, 61. Характерные морфологии волокна кевлар-49 представлены на рис. 12.3, а и б. Поверхность одиночного волокна состоит из множества глобулярных частиц и желобков, преимущественно ориентированных в продольном направлении. Возникновение этих желобков можно объяснить отслаиванием полимерного вещества с поверхности волокна, что наводит на мысль о микрофибриллярной структуре волокна. На рис. 12.4 показана поверхность одиночного волокна после воздействия крутки с числом витков 70 см~. Хорошо виден винтовой желобок, который после раскручивания волокна вновь оказывается параллельным оси волокна. Микроструктура волокна кевлар-49, оцененная методом ПЭМ, показана на рис. 12.5. Очевидно, что дефекты структуры наблюдаются не только на поверхности, но и внутри волокна. На рис. 12.6 представлены СЭМ-фотографии среза волокна, сделанного бритвенным лезвием: конец волокна оказывается как бы раздавленным. Разрушение волокна кевлар-49 при растяжении происходит по межфибриллярному механизму с вырывом участков микрофибрилл (рис. 12.7). В то же время при поперечном сжатии волокна остаются в основном неповрежденными, за исключением участка сжатия волокна (рис. 12.8). Весьма интересны микрофотографические данные об изменении морфологии волокон кевлар-49 при деформации их в узле. При малых нагрузках возникают зоны сжатия с внутренней стороны перегиба волокна. При увеличении деформации (при затягивании узла) происходит сильная фибриллизация с отщеплением микрофибрилл с поверхности волокна. Волокно кевлар-49 сохраняет в узле не более 50 % исходной прочности (рис. 12.9, а и б). 12.2.4. Промышленные волокна и ткани Арамидные волокна имеют торговую марку кевлар-29 и кевлар-49 и производятся фирмой Дюпон . Оба волокна получают из поли-п-фенилентерефталамида. 12.2.4.1. Кевлар-29 Волокно кевлар-29 выпускается фирмой Дюпон в виде технических нитей с различной линейной плотностью и структурой, необходимой для соответствующих областей применения. Волокно может быть изготовлено без крутки и без ворса. В табл. 12.1 и 12.2 [8] приведены свойства основных видов нитей для ткацкой переработки, а также для канатов и корда. 12.2.4.2. Кевлар-49 Волокно кевлар-49 выпускается в виде пряжи, ровинга и тканей (табл. 12.3-12.5) [81. 348 12.1. Пряжа кевлар-29 типа 964 для ткачества

111,0 166,7 1666,7 666 1 ООО 10 000 80 Стандартная 80 Отсутствует, стандартная, канат О Стандартная, канат 12.3. Ровинг из волокна кевлар-49 без отделки и крутки

12.5. Ткани из пряжи кевлар-49 Тип Число нитей, см (текс) Переплетение Плотность, г/м^ Толщина, мкм Прочность осиовы/утка, Н/см 120 143 181 243 281 285 328 34 (21,6) X 34 (21,6) 100 (42,2) X 20 (21,6) 50 (42,2) X 50 (42,2) 38(126,6) X 18 (42.2) 17 126,6) X 17 (126,6) 17 157,7) X 17 (157,7) 17 157.7) X 17 (157,7)

438/438 2277/219 1226/1226 2627/525 1138/1138 1138/1138 1226/1226 Примечание. ВПС - восьмиремизочный плотный сатнн; П - полотно; СЛП - саржевое ломаное переплетение 3/1. 12.2.5. Свойства волокон Арамидные волокна обладают уникальными свойствами. Среди всех органических волокон они имеют самые высокие значения прочности и модуля упругости. Арамидные волокна устойчивы к пламени и высокотемпературным воздействиям, а также к органическим растворителям, нефтепродуктам и различным минеральным маслам. Они не. столь хрупки как стеклянные и углеродные волокна. Наконец, арамидные волокна могут быть переработаны на обычном текстильно-технологическом оборудовании. Промышленные волокна кевлар-29 и кевлар-49 непрозрачны. Нить линейной плотностью 13,5 текс имеет диаметр одиночного (моно) волокна 11,9 мкм [8]. У волокна кевлар-49 коэффициент преломления варьирует от 2,0 до 1,6 в зависимости от того, измерялся ли он вдоль или поперек волокон. Воздействие на волокно кевлар-49 электронами сравнительно высокой энергии не изменяет его свойств. Тепловые, механические и химические свойства во локон кевлар изучены достаточно хорошо (табл. 12.6) [6, 8, 91 Для волокон кевлар-49 наблюдается сильная зависимость механи ческих характеристик волокон при растяжении от базы измерений В табл. 12.7 [8] сведены данные по влиянию масштабного эффекта 12.2.5.1. Тепловые свойства Тепловые свойства волокон кевлар представлены в табл. 12.8. На рис. 12.10 приведен график зависимости механических свойств кевлара-49 от температуры [8]. Рис. 12.11 [8] иллюстрирует зависимость теплопроводности волокон как функцию температуры. Следовательно, при увеличении температуры предел прочности на растяжение волокна падает, а теплопроводность его возрастает. 12.2.5.2. Химические свойства Кевлар-49 - это очень стабильное в химическом отношении волокно. Оно весьма устойчиво к действию различных хи.мика-лий, в том числе и сильных кислот. В табл. 12.9 [8, 10] приведены Ов,МПа Е,ГПа jh7 V 2158 Рис. 12.10. Влияние температуры Т на предел прочности упругости Е (б) при растяжении Og (а) и модуль некрученой неотделанной пряжи кевлар-49 при испытании в атмосфере азота на воздухе (2) образцов волокна, предварительно выдержанных в воде в течение 30 мин 12.6. Свойства волокна кевлар

Плотность, кг/м' Диаметр одиночного волокна линейной плотностью 0,17 текс, мкм Равновесная влажность, % Предел прочности при растяжении Og, МПа Удлинение прн разрыве, % Начальный модуль упругости, ГПа Максимальный модуль упругости, ГПа Модуль упругости прн изгибе, ГПа Расчетный модуль упругости при осевом сжатии, ГПа Динамический модуль упругости, ГПа Доля прочности в петле от предела прочности при растяжении, % Усталостные свойства (число циклов изгиба до разрушения N) Ползучесть при нагружений до 90% Ов Коэффициент треиня 1440 12,0 3275 3,9 69,0 96.5 53,1 40,7 96,5 1440 11.9 6,0? 2758 4,0 62.1 1440 12.0 4,61 3034 2.3 124,1 127.9 105,5 75.8 137,9 1 Прн 21 °С и влажности 65 %. 2 При 22 °С н влажности 55 %. 3 Изгиб по шпильке диаметром 76,2 мкм при ЗЬ8 Mlla. * Первичная и вторичная ползучесть. 6 Нить ПО нитн (нить по металлу). 1450 11,9 3.5? 2758 2.4 131,0 35 200 0,0011 * 0.46 (0,41) 5

12.8. Теплофизические свойства пряжи и ровницы кевлар-49 Свойства Зиачеиив Температура длительного пребывания на воздухе без изменении свойств, С Температура разложения, °С Предел прочности при растяжении, МПа: прн комнатной температуре через 16 мес при 50 °С на воздухе через 2 мес при 100 °С на воздухе при 200 °С на воздухе Модуль упругости, ГПа: при комнатной температуре через 16 мес при 50 °С на воздухе через 2 мес при 100 °С на воздухе при 200 °С на воздухе Усадка, %/К Коэффициент линейного расширения в диапазоне О-100 °С, 10-е к-1. продольный радиальный Теплоемкость при комнатной температуре, Дж/(г-°С) Теплопроводность при комнатной температуре*, Дж/(см-К): поперек волокна вдоль волокна Теплота разложения, кДж/г НСЗ НС 3170 2720 НС НС 113,8 110,3 4-10-* -2 4-59 1,42 411,0 481,6 34,8 Здесь р = 190 кг/м'. 2 НС - не снижается первоначальное значение. 12.9. Устойчивость волокон кевлар-29 и кевлар-49 к действию различных химикалий

Реагент Концентрация, %

Серная кислота Гидроокись натрия Гидроокись аммония Ацетон Бензол Четыреххлористый углерод Диметил формамид Метиленхлорид Метилэтилкетон Трихлорэтилен Бензиловый спирт Этиловый спирт Метиловый спирт Реактивное топливо (ИП-4) Тормозная жидкость Трансформаторное масло (Texaco № 55) Керосин Формалин Фреон-11 Фреон-22 водопроводная морская (у побережья шт. Нью-Джерси, г. Ошен- под давлением 6,9 МПа с5ерхочищенная вода Насыщенный пар 10 10 70 96 50 28 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 21 21 21 21 21 21 21 21 21 21 199 21 163 60 21 60 60 100 21 21 138 149 1000 100 1000 1000 24 24 1000 24 24 24 24 24 24 24 387 24 24 24 24 300 100 312 100 500 500 24 500 500 100 3 мес 1 год 720 40 48 10 О О О 4 2 33 4,6 О О О Гб О 9,3 28 31 59 100 10 О О О О О О 1.ь О О О 1 О О 1,5 2.7 36 2 О характеристики химической стабильности волокон кевлар. Данные по воздействию на волокно кевлар ультрафиолетового излучения приведены в табл. 12.10 [8, lOj. 12.2.5.3. Механические свойства Механические свойства волокна кевлар существенно отли-чаются от аналогичных свойств обычных органических волокон. Волокна кевлар имеют очень большой модуль упругости и высокую прочность при малой деформации при разрыве. Кривые зависимости напряжение - деформация при испытании по стан- 12 п/р Дж. Любана 353 12.10. Устойчивость волокон и пряжи кевлар-29 и кевлар-49 к ультрафиолетовому излучению Марка волокна кевлар Линейная плотность, теко Экспозиция вид время, ч Разрывная нагрузка, даН перед экспозицией после экспозиции 29 49 166.6 (БО) 157.7 (БО) 788.8 (БО) 788,8 (ПУП) 788,8 (ПУП) 29+25 % Веревка. 3 дакрона пряди, d = 12,7 мм 29 Веревка, 3 пряди, d = 12,7 мм 49 7,7 мм крученый корд (530 одиночных нитей) 49 Плетеная верев- ка 1, d= 3,2 мм 0,83 УКК. С 0,71 УКК, ВС 0,35 УКК, ВС О УКК. ВС 0,35 УКК, ВС Ф, С С Ф, С Контроль КЛФ, С КК, С КК, В КК. С КК, В Контроль климатическая камера УКК, С 200 500 200 500 200 500 200 500 200 6 мес 12 ес 24 мес 6 мес 12 мес 24 мес 100 200 100 100 200 200 32,4 32.4 150 150 156 156 161 161 5171 5171 5171 5171 6532 6532 6532 Крученая веревка, 3 прядн 1, d = 12,7 мм Контроль УКК, С Ф, С 33.1 24,3 27 24,3 20,4 П7 100 129 107 4808 4717 4309 4309 25 37 32 34 20 34 7 9 17 17 5897 10 5262 19 4509 31 17,2 10,1 9,7 10,1 41 47 44 41 52 51

волокн° кевлар 49 различных слоев текстильной структуры К-к- LI 2 и - ВО -,?Р^*=* обработки; В - влажная атмосфера; Irnnvn Р^ - ксеноноволамповый облучающий ф^йдо- метр, ПУП - полиуретановая пропитка; С - сухая атмосфера-, УКК - климатическая камера с ультрафиолетовым излучением дуговой графитовой лампы; ф - в шт. Флорида, г. Ханалиа.  Рис. 12.11. Влияние температуры Т на теплопроводность X пряжи кевлар-49 при тепловом потоке, параллельном (/) и перпендикулярном (2) волокну дарту ASTM D-2343-67 оказываются практически линейными вплоть до разрушения. Продольные механические свойства кевлара-49 уникальны даже по сравнению с неорганическими армирующими волокнами (рис. 12.12) [8]. В работе [61 проанализированы результаты исследований механических свойств волокна кевлар. Сведения из этой работы изложены ниже. Свойства при растяжении. Диаграммы зависимости напряжение - деформация сухих волокон кевлар-29 и кевлар-49 при различных температурах и соответствующие значения разрывных напряжений приведены на рис. 12.13 [6]. При увеличении скорости нагружения с 0,167 до 8000 %/с прочность сухого волокна снижаегся в среднем на 14 %, однако характер разрушения остается неизменным. Как следует из приведенных графиков, влияние температуры на продольные прочностные характеристики невелико. Механические свойства мокрой пряжи кевлар-29 и кевлар-49 (после выдерживания в воде в течение 5 мин с последующим испытанием в воде) при температуре 21 °С практически стабильны. Однако если для волокна кевлар-29 при температуре 21 °С такие изменения просто отсутствуют, то для волокон кевлар-49 эти изменения весьма малы, но все же конечны. Потеря механических свойств пряжи кевлар-49 в воде при 88 °С почти вдвое превосходит аналогичные потери при 93 °С на воздухе (табл. 12.11). На рис. 12.14 представлены диаграммы зависимости нагрузка - деформация для пряжи кевлар-49 в зависимости от крутки. Влияние крутки на прочностные свойства арамидных волокон оказывается существенно большим, нежели для любых традиционных текстильных волокон. В работе 12* 355 а,МПа )W - 27S8 - гоев -  Рис. 12.12. Зависимости растягивающее напряжение о - деформация е различных армирующих волокон: / - ВМ-пряжа из УВ с модулем упругости £ = 414 ГПа; 2 - бороволокна с £ = 379 ГПа; 3 - ВП-пряжа нз УВ с £ = 262 ГПа; 4 - ровинг из волокна кевлар-49 (пряжа дополнительно крученая) с £ = 131 ГПа; 5 - ровинг из 5 (С,)-стекловолокна с £ = 82,7 ГПа; 6 - ровинг из £-стекловолокиа о £ =68,9 ГПа; 7 .- волокно иомекс 1 ... 14 15 16 17 18 19 20 ... 22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|