|

|

|

Навигация

|

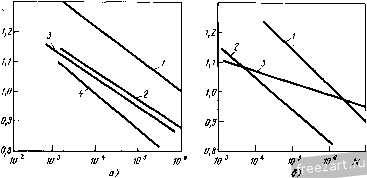

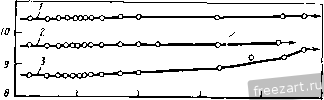

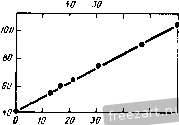

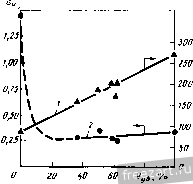

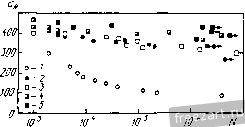

Главная » Мануалы Рис. 11.58. Влияние углов ориентации волокна (а) и температуры (б) в композите 5Р313 (УВ-эпоксидный КВМ с объемной долей волокна Vb = 61,4%, = 0,1 при частоте 30 Гц) на предел выносливости Од: а: 1 - 0°, 6 слоев; г - ± 45°; 8 слоев; 3 - 90°, 15 слоев; б -однонаправленное волокно (0°); 4-22; 5 - 25; 5-128; 7 - 177 °С ДЛЯ применения в пружинных листах. Типичные значения усталостных характеристик КВМ из УВ приведены на рис. 11.58, 11.59 [360]. Следует подчеркнуть, что это именно типичные величины. Они не характеризуют ни механизм, ни вид усталостного разрушения. Последние вопросы выходят за рамки рассмотрения данной книги. Исследованиям усталостных свойств углепластиков посвящено большое число работ, с которыми читатель может ознакомиться в обзорах по этому вопросу [361-368]. а я,ГПа <я,ГПа  Рис. 11.59. Зависимость предела выносливости Од от числа циклов (с частотой 30 Гц) до разрушения N при различной температуре; а - однонаправленный КВМ У В-полисульфоновый AS-iOOi однонаправленный (0°, шесть слоев, V = 57,2 %; R = 0,1); / - 22; 2 - 25; 3 - 83; 4 - 120 °С; б - однонаправленный УВ-полиимидный КВМ Л5-4397 (0°, = 63,6 %, R = ОЛУ- 1 - 25; 2 - 177; 3 - 232 °С 11 9 Ш 800 700 600 500 т о /в ГПа м- в Д Рис. 11.60. Усталостные свойства (отношение удельного предела прочности при растяжении к плотности Од/р при статическом и многоцикловом (iV) нагружений различных материалов и различных углах А - УВ-Э, 0°; Б - УВ-Э, ±45°; В - УВ-Э, 90°; Г - алюминий 2024 ГЗ; Д - сталь; Е - УВ-Э, 0/45/90-45 и -45/90/45/0°; / - статическое нагружение; 2,3- циклическая долговечность соответственно 10 и 10 Влияние ориентации волокон на усталостные свойства УВ-Э-композитов (Э - с эпоксидной матрицей) показано на рис. 11.58 [360] и 11.60 [355, 368, 369]. Видно, что с возрастанием влияния матрицы связующего (укладка +45 и 90°) снижаются усталостные свойства КВМ. Однонаправленные КВМ на основе УВ имеют существенно более высокие усталостные свойства, чем алюминий и сталь (см. рис. 11.60). Даже квазиизотропный КВМ имеет в 2- 4 раза более высокие усталостные характеристики (при 10 циклов), чем сталь и алюминий. Влияние температуры на усталостные свойства УВ-эпоксидного композита показано на рис. 11.58, б [360]. При возрастании температуры усталостные свойства снижаются при том же количестве циклов. Аналогичное поведение характерно и для других материалов: полисульфонов (см. рис. 11.59, а) [369] и полиимидов (см. рис. 11.59, б) [360]. В последнем случае при повышении температуры увеличивается гибкость связующего. 11.14. Усталостные свойства углепластиков. Отношение прочности после 10 циклов нагружения к исходному пределу прочности при растяжении * f, ни

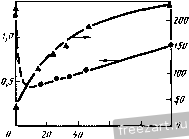

> Og определялся при комнатной температуре 22 °С, 2 Г300-РЛ313 с объемной дйлей волокна 6 %. 9 7 300-5208 с объемной долей волокна 60... 70 %. * Г300-Э34 с объемной долей волокна 60 ... 66 %. § i? = 0. в Усталость при циклах нагружения сжатие-растяжение {рс-т. = О,150в). Z То же, при а^д; = 0,23ав. Л 5-4397 - полиимид с объемной долей волокна 64 %. 9 Л5-Р1700 - полисульфон с объемной долей волокна 57%. i° КИ - квазинзотропный пластик с ориентацией 0/45/90-45-45/90/45/0°. Особый интерес для конструкторов представляет знание величины максимальных разрушающих напряжений (предел прочности) в КВМ после многоцикловых воздействий. В табл. 11.14 приведены эти данные для большого числа материалов при различных условиях. За исключением УВ-полиимидных КВМ, усталостные свойства при 10 циклов находятся на уровне 0,53 ... 0,58 независимо от температуры, структуры образца или вида матрицы. При знакопеременной нагрузке (циклы растяжение-сжатие) этот параметр еще ниже и зависит от приложенной нагрузки и структуры армирующего наполнителя [368] (см. табл. 11.14). При проектировании конструкций, испытывающих напряжения сжатия, рекомендуется использование гибридных материалов с борными волокнами (см. п. 11.12). 11.11. Ползучесть КВМ на основе УВ Композиты на основе углеродных волокон характеризуется хорошей устойчивостью к длительной ползучести. Чайо [370] показал, что за 10 ч разрушается всего 10 % УВ-эпоксидных микропластиков , подвергнутых растяжению, равному 80 % исходной прочности. Вофер и Веннетт [371 ] исследовали влияние температуры, влажности и приложенной нагрузки на ползу-  0,01 0,1 i 10 100 t,4 Рнс. 11.61. Кривые ползучести углепластика и гибридного углестеклопластика ТЗОО (УВ) - 101455 (стекло)-5208 (нармко) при температуре 21 °С под нагрузкой; I - 930; 2 861; 3 - 813 МПа; в деформация; t - время честь углепластиков и гибридных углестеклопластиков (типичные значения приведены на рис. 11.61 [360]). Ими было найдено, что включение стекловолокон делает деформацию ползучести совсем малой. Сопротивление углепластиков ползучести, которое является наряду с усталостными свойствами достоинством этих материалов, касается только растягивающей нагрузки. Для напряжений сжатия приведенные данные использованы быть не могут. 11.12. Гибридные материалы на основе У В Гибридными называют материалы, в которых используются слои из двух и более типов волокон, повышающие те или иные свойства материала. Так, включение в углепластик стекловолокон повышает жесткость материала. Делается это и с целью понижения цены (включение стекловолокон удешевляет углепластик), и для увеличения жесткости формируемой структуры. Обычно стараются использовать чисто углеволокнистые материалы. Однако для расширения областей применения вводят другие волокна и тем самым снижают цену КВМ. Число всевозможных сочетаний материалов и свойств полученных гибридов, конечно, больше, чем изложено здесь. В связи с этим будут описаны основные типы и основные свойства гибридных материалов, а также наиболее рациональные пути их использования. Для более детального ознакомления с этим аспектом проблемы отошлем читателя к обзорам по гибридным композитам [372-376]. Существуют пять основных типов гибридных композитов. 1. Усредненный - волокна в таком КВМ смешиваются по всей массе композита. Отсутствуют участки макроконцентраций какого-либо волокна. 2. Внутрислоевой - волокна в каждом слое КВМ регулярно чередуются. К этому типу могут быть отнесены и армирующие гибридные ткани. Слои могут размываться между собой. 3. Межслоевой - каждый слой композита состоит из одного вида волокна (например, углепластиковая труба с наружными слоями стекловолокна). 4. Отдельные усилительные элементы (связки, ребра жесткости). 5. Так называемые супергибриды, т. е. слои композитов с органической матрицей и с металлической матрицей и листы металлической фольги, уложенные в определенной последовательности [372]. Наиболее часто встречаются внутри- и межслоевые типы гибридных материалов. УВ-гибридные КВМ производят по обычной технологии, комбинируя углеволокнистые структуры с борными, стекловолоконными, арамидными или металлическими сложными структурами. При получении внутри- и межслоевого гибридного материала используются те же виды связующего, что и в обычных процессах получения углепластиков. Чемис и Ларк [372] в обзоре технологии получения гибридных КВМ осветили вопросы анализа, проектирования, применения и производства таких композитов. Они рассмотрели влияние гибридизации не только на продольные механические свойства и ударную вязкость, но и на эффекты, связанные с термическим расширением, влагопоглоще-нием и с остаточными деформациями. Чтобы избежать коробления материала, рекомендуется симметричное относительно нейтральной оси расположение слоев с разными термодеформационными свойствами [373]. В обзоре [372] была показана применимость обычных методов определения напряжений и расчетов структур, а также технологических приемов при производстве, как и для обычных КВМ. Существуют три основные причины, приводящие к необходимости гибридизировать углепластики: 1) включение других волокон, превосходящих УВ по каким-то параметрам, помогает ликвидировать недостатки, свойственные углепластикам; 2) включение углеродных волокон в композиты из других материалов для использования преимуществ УВ; 3) снижение цены полученного материала. Первая категория материалов включает КВМ, к которым предъявляются большие требования к ударопрочности. Повышение ударной вязкости достигается обычно методом включения других высокопрочных волокон, обладающих большей работой разрушения, нежели УВ. Альтернативой является гибридизация с высокопрочными волокнами с высокими адгезионными свойствами [373]. Типичные значения ударной вязкости гибридных композитов приведены в табл. И. 15 [377]. Гельфинштейи [378] в своем обзоре дал описание свойств и поведения большого числа гибридных композитов. Низкая прочность при сжатии - основной недостаток КВМ из кевлара - может быть ликвидирован при гибридизации этого Е/Па 50 материала с УВ [376, 379]. Последнее является примером создания второй категории материалов. По данным фирмы Файбераит (табл. 11.16) [379], оптимальным оказывается соотношение Кевлар и УВ 50 : 50. Еще большее влияние гибридизация оказывает на модуль упругости при сжатии-этот параметр почти удваивается при введении всего 5 % УВ в КВМ с массовой долей стекловолокна 50 %. Гибридизация углепластиков борными волокнами используется при создании ответственных конструкций щихся сжатию (горизонтальные стабилизаторы 20 Ысв,Уо  Рис. 11.62. Зависимость модуля упругости Е от относительного содержания углеродных Vyu и стеклянных VcT волокон в углепластике подвергаю-в самолетах, переборки крыльев, обтекатели и т. п.). Как показано в табл. 11.17, при создании гибридного КВМ с соотношением УВ и борного волокна 50 : 50, сохраняется около 90 % модуля упругости и прочности при сжатии относительно чистого боропластика. Физико-механические свойства гибридных материалов хорошо освещены в современной литературе [372-376, 379-383]. Зависимость модуля упругости и прочности гибридных композитов от содержания УВ приведена на рис. 11.62 [375], 11.63 [383] и в табл. 11.16. На рис. 11.62 показана зависимость модуля упругости вну-трислоевого гибридного материала на основе угле-стекловолок- ГПа Ей .ГПа Е.ГПа   ео 80 Vye,% Рис. 11.63. Влияние содержания УВ Уув на предел прочности и модуль упругости Е при растяжении КВМ вдоль волокон Рис. 11.64. Зависимость модуля Ец (1) и предела прочности (2) при Vys изгибе гибридного СВ-УВ КВМ от содержания УВ 11.15. Ударная вязкость гибридных композиционных материалов с эпоксидной матрицей МПа

11.16. Свойства однонаправленных КВМ на основе волокон торнел-300, кевлар-49 и гибридных композитов с номинальной объемной долей волокна 60 %

100 75 50 О О 25 50 100 1600 1560 1510 1350 145 120 108 77 1564 1282 1213 1261 678 1006 1605 1605 474 937 1247 1357 413 688 827 1102 182 286 339 633 91 132 76 106 56 77 49 22 * Метод короткой балки. 11.17. Механические свойства гибридных материалов

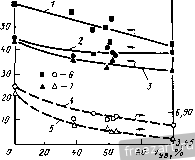

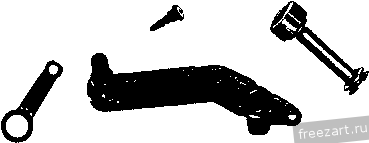

1 Структура слоев О, ±45, 90°; число слоев 11; испытания проводились при комнатной температуре; 5-базис [381]. нистых тканей. На рис. 11.63 представлено изменение модуля упругости и прочности межслоевого гибридного КВМ. Чемис и Ларк [372] показали наличие синергетического эффекта (рис. 11.63), связанного с увеличением жесткости УВ-слоев по мере удаления от нейтральной плоскости. Калйин [383] устано-322  Рис. 11.65. Сравнение пределов выносливости 0r квазинзотроп-ных (гибридных КВМ системы УВ-С-стекловолокно - нарм-ко-5208): 1 - стеклопластик; 2 углепластик; 3 - 5 - гибридные композиты с соотношениями УВ -СБ соответственно 1 ; I, 2:1, 3:1; Л' - число циклов напряжений до разрушения вил, что модуль упругости При изгибе изменяется по правилу аддитивности во всем интервале содержания УВ и стекловолокна, однако существенно зависит от вида верхнего слоя. При массовой доле УВ 60 % и стекловолокна 40 %, модуль упругости при изгибе меняется от 85 до 275 ГПа в зависимости от того, вверху или внизу расположен УВ-слой (рис. 11.64 [383]). Таким образом, значимым оказывается не только содержание компонентов в гибридных материалах, но и последовательность их включения в КВМ. Усталостные свойства стеклопластиков могут быть повышены, введением УВ [384]. На рис, 11.65 [384] приведены усталостные свойства квазиизотропного КВМ (ориентация базовых слоев О, ±45, 90°) из стекловолокон и УВ. Очевидно, что усталостные свойства гибридов практически совпадают с теми же характеристиками углепластиков и оказываются существенно выше, чем у стеклопластиков. Этот эффект может быть объяснен тем, что при равных нагрузках первыми ее воспринимают более жесткие углеродные волокна, обладающие и лучшими усталостными характеристиками. Для усталостных свойств не играет роли последовательность слоев в гибридном материале. По мнению Хофера [385], усталостные свойства гибридов зависят только от типа применяемого волокна и выкладки. Так, межслоевые гибридные материалы обладают лучшими усталостными свойствами, нежели внутрислоевые. Другие технические свойства, включая сдвиг при кручении (см. рис. 11.66) [383] и коэффициент Пуассона, подробно рассмотрены в работах 373, 381 ]. Целью получения гибридного композиционного Тсд,МП а  m,J5 Рнс. 11.66. Зависимость предела прочности прн сдвиге т (/-3) и модуля сдвига при кручении, Gk (4-5) объемной доли УВ Уув в гибридном КВМ: 1 - метод скороткой балки ; 2 - 5 - кручение; 6,7 - соответственно продольное и трансверсальное кручение материала может служить также улучшение электрических, термических или фрикционных свойств углепластиков. Так, введение небольшой добавки УВ в асбестофенольные подшипники, увеличивает их износостойкость на 25 ... 60 % [369]. Тонкий слой УВ, включенный в пресс-материал для деталей машин, делает их электропроводными, и, следовательно, исключаются радиопомехи, возникающие при работе механических устройств. С помощью этого метода можно избавиться и от статического электричества [369]. 11.13. применение КВМ на основе У В Основные вопросы применения углепластиков сегодня и в ближайшем будущем изложены в кн. 2. Это авиа- и судостроение, производство колес и маховиков для автомобильного транспорта. Однако существует еще отрасль применения углепластиков - это производство спортивного инвентаря, деталей механизмов и т. д. Впервые углепластики были использованы для изготовления большой партии клюшек для гольфа в 1973 г. Высокая удельная жесткость графитового волокна, которая определялась свойствами примененного материала, позволила уменьшить массу стекла, увеличив массу биты. К 1978 г. потребность в производстве этого инвентаря возросла приблизительно до 200 тыс. клюшек в год [386]. Одновременно были созданы теннисные ракетки и удилища из УВ, лыжи и лыжные палки, рамы для велосипедов, снаряжение для стрельбы из лука и т. п. Все более широкое применение углепластики получают в сельскохозяйственном машиностроении, производстве оборудования для пищевой промышленности, в станкостроении, при производстве медицинского и радиологического оборудования, при создании музыкальных инструментов и т.д. [386, 387]. Малая масса при высоких физико-механических показателях делает углепластики почти идеальным материалом. Так, использование углепластика, полученного методом пултрузии, в качестве материала для гонка в ткацком станке в 20-30 раз снижает его цену по сравнению со стоимостью  Рис. 11.67. Распределительный патрубок, изготовленный из композиции УВ- , иейлои-66     Рис. 11.68. Типичные детали, полученные методом литья под давлением из УВ- Торнел и термопластичного связующего: шатуи; электрод торгового автомата; поршень механизированного инструмента; втулка стеклоочистителя автомобиля; шестерня автомобильного спидометра; основа галево для текстильной машины; регулятор подачи топлива двигателя; несущая рама текстильной машниы; рычаг натяжения цепи деревянных гонков. [387]. Преимуществом является и облегчение на 40 % массы конструкции, увеличение в 12-15 раз времени жизни , уменьшение уровня шума [385]. Другие случаи применения в текстильном машиностроении касаются замены углепластиками материалов галево, прибивных планок, пролетного механизма, вязальных крючков, нитеводителей и т.д. [386]. Применение углепластиков в станкостроении затрагивает самые различные изделия. Распределительный патрубок для сига-ретонабивочной машины (рис. 11.67) [387] сформован из расплава нейлона 66, наполненного резанным УВ. Создание подшипников с использованием УВ повышает срок службы стальных роторов [387]. Большое преимущество дает использование легких углепластиков как проводников для снятия статического электричества. На рис. 11.68 показан целый ряд деталей из углепластиков. Высокие механические и эксплуатационные свойства: прочность, жесткость, усталостные свойства, низкая ползучесть, малый температурный коэффициент линейного расширения и высокая электропроводность, низкий коэффициент трения и хорошая износостойкость делают углепластики незаменимым материалом для военного и гражданского самолетостроения, производства промышленных и бытовых изделий. Учитывая низкую энергоем- кость при производстве композиционных материалов, их использование в дальнейшем будет лимитироваться только стоимостью углеродных волокон. СПИСОК ЛИТЕРАТУРЫ 1. Mantell С. L. (editor), Carbon and Graphite Handbook, Wiley-Interscience, New York, 1968. 2. Blakslee O. L. et al., Elastic Constants of Compression-Annealed Pyrolytic Graphite , J. Appl. Phys. 41, 3373 (1970). 3. Williams W. S. et al., Bending Behavior and Tensile Strength of Carbon Fibers , Appl. Phys. 41, 4893 (1970). 4. Spence G. В., in: Proceedings of the Fifth Conference on Carbon, Vol. 11. Pergamon Press, New York, 1962, p. 53. 5. Courtaulds Limited, U. S. Patent 3, 533 , 741, 1970. 6. Ezekiel H. M., Graphite Fibers from an Aromatic Polyamide Yarn , Appl. Polym. Symp, No. 9, 315 (1969). 7. Shindo A. et al. Highly Crystallite-Oriented Carbon Fibers from Polymeric Fibers , Appl. Polym. Symp. No. (Appl. Polym. Symp. No. 9, 305 (1969). 8. Boucher E. A. et al., Preparation and Structure of Saran-Carbon Fibers , Carbon 8, 597 (1970). 9. North American Aviation Inc., French Patent 1, 535, 800, 1968. 10. Economy J. and Lin R. ¥., Carbonization and Hot Stretching of a Phenolic Fibres, J. Mater. Sci. 6, 1151 (1971). 11. Kawamura K. and Jenkins G. M., A New Glassy Carbon Fibre , J. Mater. Sci. 5, 262 (1970). 12. Edison т., и. S. Patent 223,898, 1880. 13. Maxim H., U. S. Patent 230,309, 1880. 14. Edison т., и. S. Patent 248,416, 1881. 15. Whitney W., U. S. Patent 916,905, 1909. 16. Soltes W., U. S. Patent 3,011,981, 1961. 17. Abbott W., U. S. Patent 3,053,775, 1962. 18. Bacon R., СагЬоп Fibers from Rayon Precursors*, in: Chemistry and Physics of Carbon, (edited by P. L. Walder, and P. A. Thrower), volume 9, Marcel-Dekker, Inc., New York, 1973, p. 2. 19. Cranch G. E., Unique Properties of Flexible Carbon Fibers , in: Proceedings of the Fifth Conference on Carbon, Vol. 11, Pergamon Press, New York, 1962, p. 589. 20. Ford 0. E. and Mitchell C. V., U. S. Patent 3,107,152, 1963. 21. Bacon R., Growth, Structure, and Properties of Graphite Wiskers , J. Appl. Phys., 31, 283 (1960). 22. Bacon R. et al., U. S. Patent 3,305,314, 1967. , 23. Tang M. M. and Bacon R., Carbonization of Cellulose Fibers. 1. Low Temperature Pyrolysis , Carbon 2, 211 (1964). 24. Bacon R. and Tang M. M., Carbonization of Cellulose Fibers. II. Physical Property Study , Carbon 2, 221 (1964). 25. Bacon R. and Tang M. M., unpublished data. 26. Bacon R. and Smith W. H., Soc. Chem. Ind. London Chem. Eng. Group, 203- 213 (1966). 27. Spry W. J., British Patent 1,093,084, 1967. 28. Tsunoda ¥., U. S. Patent 3, 285, 969, 1966. 29. Shindo A., Geram. Assoc. Japan 69, C195 (1961). 30. Watt W. and Johnson W., New Materials Make Their Marb, Nature 220, 835 (1968). 31. Shindo A. et al., Japanese Patent 4405, 1962. 32. Presscott R. and Standege A., High Elastic Modulus Carbon Fibre , Nature 211, 169 (1966). 33. Watt W. et al.. The Engineer 221, (1966). .[-34. Watt W. et. al., U. S. Patent 3,412,062, 1968. 35. Johnston W. et al., British Patent 1,148,874. 1969. 36. Standege A. and Presscott R., Belgian Patent 690, 072, 1966. 37. Johnston J. W., French Patent 1,551,282, 1968. 38. Riggs D. M., Masters Thesis Rensselaer Polytechnic Institute, Troy, New York, 1975. 39. Clark A. J. and Bailey J. E., Carbon 872 Preprints, 296, 1972. 40. Fitzer E. and Fiedler A. K., Carbon 72 Preprints, 299, 1972. 41. LeMaistre C. W., Doctoral Thesis, Rensselaer Polytechnical Institute, Troy, New York, 1971. 42. Tokarsky E. W., Doctoral Thesis, Rensselaer Polytechnical Institute, Troy, New York, 1973. 43. Diefendorf R. J. and Tokarsky E. W., The Relatiohships of Structure to Properties in Graphite Fibers, Part b, AFML-TR-72-133, 1971. 44. Diefendorf R. J. and Tokarsky E. W., The Relationships of Structure to Properties in Graphite Fibers, Part II , AFML-TR-72-133, 1973. 45. Diefendorf R. J. and Tokarsky E. W., The Relationships of Structure to Properties in Graphite Fibers, Part lib, AFML-TR-72-133, 1975. 46. Diefendorf R. J., Riggs D. M., and Sorenson I. W., The Relationships of Structure to Properties in Graphite Fibers, Part IV , AFML-TR-72-133, 1975. 47. Otani S. et al., 0n the Raw Materials of MP Carbon Fiber*, Carbon 4, 425 (1966). 48. Morishita M. et al., Japanese Patent 6, 902, 510, 1969. 49 Tadashi A. and Shimpei G., Production of Molten Pitch Carbon Fiber , Appl. Polym. Symp. No. 9, 331 (1969). 50. Otani S. The Fundamental Structure of MP Carbon Fiber , Carbon 3, 213, (1965). 51. Otani S. et. al., Effects of Heat Treatment under Stress on MP Carbon Fiber*, Appl. Polym. Symp. No. 9. 325 (1969). 52. Hawthorne H. M. et al., High Strength, High Modulus Graphite Fibers from Pitch , Nature 227, 946 (1970). 53. Hawthorne H. M., СагЬоп Fibers: Their Composites and Application*, in: Proceedings of the First International Conference on C&rbon Fibers, London, February 1971, Plastics Institute, London 1971, p. 81. 54. Didchenko R. Graphite Fibers from Pitch, Part I , AFML-TR-73-147, 1973. 55. Singer L. S., Belgian Patent 797 , 543, 1973. 56. Brooks J. D. and Taylor G. H. The Formation of Graphitizing Carbons from the Liquid Phase , Carbon 3, 185 (1965). 57. Barr J. B. et al., High Modulus Carbon Fibers from Pitch Precursor*, Appl. Polym. Symp. No. 29, 161 (1976). 58. Fugimaki H. et. al., Tanso, No. 80, 3 (1975). 59. Riggs D. M., Doctoral Thesis, Rensselaer Polytechnical Institute, Troy, New York, 1976. 60. Kawamura K- artd Jenkins G. M., Mechanical Properties of Glassy Carbon Fibers Derived from Phenolic Resin , J. Mater. Sci. 7, 1099 (1965). 61. Otani S. 0n the Carbon Fiber from the Molten Pirolysis Products*, Carbon 3, 31 (1965). 62. Otani S., Mechanism of the Carbonization of MP Carbon Fiber at the Low Temperature Ranges, Carbon 5, 219 (1967). 63. Jonson W. and Watt W. Structure of High Modulus Carbon Fibers*, Nature 215, 384 (1967). 64. Badami D. V. et al., Microstructure of High Strength, High Modulus Carbon Fibres*, Nature 215, 386 (1967). 65. Ezekiel H. M. and Spain R. G., J. Polym. Sci. Part С 19, 249 (1967). 66. Siclari F., in: Man-Made Fibers (edited by H. F. Mark, S. M. Atlas, and E. Cernia), Vol. 1, Wiley-Interscience, 1967. 67. Fitzgerald W. E. and Graig J. P., The Extrusion Process in Solution Spinning*, Appl. Polym. Symp. No. 6, 67 (1967). 68. Williams D. J., Polymer Science and Engineering, Prentice-Hall, Englewood Cliffs, New York, 1971. 69. Goodhew P. J. et al., Sci. Eng., 17, 3 (1975). 70. Craig J. P. et al.. Text. Res. J. 32, 435 (1962). 89. 90. 96. 97. 99. 100 Paul D. R., Diffusion during the Coagulation Step of Wet-Spinning , J. Appl. Polym. Sci. 12, 383 (1968). Knudsen J. P., Text. Res. J. 33, 13 (1963). Bell J. P. and Dumbleton J. H., Changes in the Structure of Wet Spun Acrylic Fibers during Processing*, Text. Res. J. 41, 196 (1971). Bobeth W. and Muller U., Faserforsch. Textiltech. 16 , 290 (1965). Johnson D. J. and Tyson C. N., Brit. J. Appl. Phys. 2. 215 (1969). Andrews R. D. and Kimmel R. M., Birefringence Effects in Acrylonitrile Polymers. I. Effects at Different Temperatures* J. Appl. Phys. 35, 3194 (1964). Okajima S. et al., A New Transition Point of Pouracrylonitrile , J. Polym. Sci. Part A-1, 6, 1925 (1968). Krigbaum W. R. and Tokia N., Melting Point Depression Study of Poly-acrylonitrile , J. Polym. Sci. 43, 467 (1968). Clarke A. J. and Bailey J. E., Oxidation of Acrylic Fibers for Carbon Fiber Formation*, Nature 243, 146 (1973). Bailey J. E. and Clarke A. J., СагЬоп Fiber Formation - The Oxidation Treatment)), Nature 234 , 529 (1971). Howtz R. C, Text. Res. J. 20 , 786 (1950). Standege A. and Matkowski R., Thermal Oxidation of Polyacrylonitrile , Eur. Polym. J. 7, 775 (1971). Muller D. J. et al., in: Proceedings of the First International Conference on Carbon Fibres, London, February 1971, Plastics Institute, London, 1971, Paper No. 2. Grassie N. and McGrichan R., Pyrolysis of Polyacrylonitrile and Related Polymers, b, Ецг. Polym. J. 6, 1277-1291 (1970). Friedlander H. et al., 0n the Chromophore of Polyacrilonitrile. IV. Mechanism of Color Formation in Polyacrilonitrile*, Macromolecules 1, 79 (1968). Grassie N., Novel Types of Chain Reactions in Polymer Degradation*, J. Polym. Sci. 48, 79 (1960). Watt W. and Johnson W., The Effect of Length Changes during the Oxidation of Polyacrylonitrile Fibers ofn the Youngs Modulus of Carbon Fibers*, Appl. Polym. Symp. No. 9, 215 (1969). Watt W. and Johnson W., Polym. Prepr., Am. Chem. Soc, Div. Polym. Chem. 9, 1245 (1968). Fiedler A. et al., J. Am. Chem. Soc. 31, 380 (1971). Watt W., in: Proceedings of the Third Conference on Industrial Carbon and Graphite, Society of Chemical Industry, London, 1970. Grassie N. and McGrichan R., Pyrolysis of Polyacrilonitrile and Related Polymers. II*, Eur. Polym. J. 7, 109 (1971). Turner W. N. and Johnson P. C., The Pyrolysis of Acrylic Fiber in Inert Atmosphere. I. Reactions up to 400 °C*, J. Appl. Polym. Sci. 13, 2073 (1969). Hay J. N., Thermal Reactions of Polyacrylonitrile)), J. Polym. Sci. Part A-16 6, 2127 (1968). Gilham J. K. and Schwenker R. P., sThermomechanical and Thermal Analysis of Fiber Forming Polymers*, Appl. Polym Symp. No. 2, 59 (1966). Thompson E. V., The Thermal Behavior of Acrylonitrile Polymers*. Part B, 4, 361 (1966). Reich L., Macromol. Rev. 3, 49 (1968). Uchida Т., in: Proceedings of the First International Conference on Carbon Fibres, London, February 1971, Plastics Institute, London, 1971, Paper No. 1. Grassie N. and McGrichan R., Pyrolysis of Polyacrylonitrile and Related Polymers. 111 , Eur. Polym. J. 7, 1357 (1971). Miyamichi K. et al., J. Soc. Fibre Sci. Technol. Japan 22, 538 (1966). I. Varma S. P. et al., IR Studies on Pre-Oxidized Pan Fibers*, Carbon 14, 207 (1976). . Knibbs R. H., J. Micros. (Oxford) 94, 273 (1971). . Rowe C. R., Evaluation of Stabilized Precursors for Hegh-Strength Carbon Fibers*, NOLTR-72-259. November 1972. . Watt W., СагЬоп Work at the Royal Aircraft Establishment*, Carbon 10, 121 (1972). 104. Bacon R.J An Introduction to Carbon/Graphite Fibers*, Appl. Polym. Symp. No. 9, 213 (1969). 105. Watt W., Nature 236, 10 (1972). 106. Donnet J. B. and EHrburger P., СагЬоп Fibre in Polymer Reinforcement*, 143 Carbon 15, (1977). 107. Watt W., in: Proceedings of the First International Conference on Carbon Fibers, London, 1971, February, Plastics Institute, London, 1971, Paper No. 4. 108. Goodhew P. J. et. al., Sci. Eng. 17, 3 (1975). 109. McCarnety E. S. and Walline R., Nature 191, 1361 (1961). 110. Касаточкин B. И., Каргии B. A., О термическом преобразовании ориенти-)Ованного полиакрилонитрила. - ДАН СССР, 1970, т. 191, с. 1084- .089. 111. Marchand А. and Zanchetta J. V., Proprietes Electroniques DUn Carbone Dope A LAzote*, Carbon 3, 483 (1966). 112. Ruland W. et al., Compt. Rend. Acad. Sci 269C, 1597 (1969). 113. Ruland W. et a!., The Microstructure of PAN-Base Carbon Fibers*, J. Appl. Crystallogr. 3 , 525 (1970). 114. Ruland W., X-ray Studies on Preferred Orientation in Carbon Fibers*, J. Appl. Phys. 38, 3583 (1967). 115. Ruland W. Polymer 9, 1368(1969). 116. Johnson D. J. and Tyson C. N., Brit. J. Appl. Phys. 789 (ШбЭ). 117. Pourdeux A. et al., in: Proceeedings of the First International Conference on Carbon Fibers, London, February 1971, Plastics Institute, London, 1971. 118. Crawford D. and Johnson D., J. Micros. (Oxford) 94, 51 (1971). 119. Hugo J. A. et. al., Intimate Structure of High Modulus Carbon Fiber*, Nature 226, 144 (1970). 120. Crawford D., Doctoral Thesis, University of Leeds, 1972. 121. Kawamiria K. and Jenkins G., Structure of Glassy Carbon*, Nature 231, 175 (1971). 122. Bennett S. C. et al., Structural Characterization of a High Modulus Carbon Fiber by High-Resolution Electron Microscopy and Electron Diffraction*, Carbon 14, 117 (1976). 123. Johnson J. W., Factors Affecting the Tensile Strendth of Carbon-Graphite Fibers*, Appl. Polym. Symp. No. 9, 229 (1969). 124. Watt W. and Johnson W., The Effect of Length Changes during the Oxidation of Polyacrylonitrile Fibers on the Young Modulus of Carbon Fibers*, AppL Polym. Symp. No. 9, 215 (1969). 125. Watt W. and Johnson W., in: Proceedings of the Third Conference on Industrial Carbon and Graphite, Society of Chemical Industry, London, 1970. 126. Cooper G. A. and Mayer R., ТЬе Strength of Carbon Fibers*, J.Mater. Sci. 6, 60 (1971). 127. Barnet P. and Norr M., Factors Limiting the Tensile Strength of PAN- Based Carbon Fibers)), NOLTR-74-172, November 1974. 128. Thoren D. J., Distribution of Internal Flaws in Acrylic Fibers*, J. Appl. Polym..Sci. 14, 103 (1970). 129. Moreton R., Fibre Sci. Technol. 1, 273 (1969). 130. Johnson J. and Thome D., Effect of Internal Polymer Flaws on Strength of Carbon Fibers Prepared from an Acrylic Precursor)), Carbon 7 , 659 (1969). 131. Johnson D. J. and Tyson C. N., Low-Angle X-ray Diffraction and Physical Properties of Carbon Fibers*, J. Phys. D. 3, 526 (1970). 132. Mimeault V. J. and McKee D. W., Nature 224, 147 (1969). 133. Jones B. P. and Duncan R. G., The Effect of Fibre Diameter on the Mechanical Properties of Graphite Fibres Manufactured from Polyacrylonitrile and Rayon)), J. Mater. Sci. 6 , 289 (1971). 134. Jones B. P., Further Observations Concerning the Effect of Diameter on the Fracture Strength and Yoyngs Modulus of Carbon and Graphite Fibres Made from Polyacrylonitrile*, J. Mater. Sci. 6, 1225 (171). 135. Murphy E., Jones B. P., Surface Flaws on Carbon Fiders)), Carbon 9, 91 (1971). 72. 73. 74. 75. 76. 81. 82. 84. 85. 86. 87. 136. Tokarsky E. W. and Diefendorf R. J., The Modulus and Strength of Carbon Fibers*, 12th Biennial Conference on Carbon, Pittsburgh, Pa, 1975, p. 301. 137. Watt W., СагЬоп Work at the Royal Aircraft Establishment*, Carbon, 10. 121 (1972). 138. Robson D. et al. An Electron Spin Resonance Study of Carbon Fibres Based on Polyacrylonitrile*. J. Phys. D4, 1426 (1971). 139. Robson D. et al. Some Electronic Properties of Polyacrylonitrile-Based Carbon Fibres*, J. Phys. D 5, 189 (1972). 140. Robson D. et al.. Determination of Carbon Fibre Structure by Electron Spin Resonance*. Nature 221, 51 (1969). 141. Robson D. et al., in: Proceedings of the Third Conference on Industrial Carbon and Graphite, Society of Chemical Industry, London, 1970. 142. Marchand A. and Zanchetta J. V., Proprietes Electroniques DUn Carbone Dope A LAzote*, Carbon 3, 483 (1966). 143. He berg H. W. and Wortenburg, Dielektrische Leitfahigkeit von pyrolysier-tem Polyacrylonitril im Temperaturberich 1, 7 bis 700К , Phys. Status So-lidi A 3, 401 (1970). 144. Hoiberg A. J. (editor), Bituminous Materials: Asphalts, Tars and Pitches, Wiley-Interscience, New York, 1964-1966. 145. Zakar P., Asphalt, Chemical Publishing Company, New York. 1971. 146. Long R. В., Exxon Corporate Research Laboratories, personal commun. 147. Voge H. H., Catalytic Cracking*, in; Catalysis VI (edited by Paul Emmett), Romhold Publishing Corporation. New York. 1958. 148. Pfeiffer J. and Sadl R., J. Phys. Chem. 44, 139 (1940). 149. Corbett L. W., Am. Chem. Soc., Div. Petr. Chem. Prepr. 9 (z), 1381 (1964). H w 150. Thermal Reactivity of Aromatic Hydrocarbons*, in: Research and Development on Advanced Graphite Materials, Vol. X, WADD-TR-61-72, August 1962. 151. Supplement. Research and Development on Advanced Graphite Materials, Vol. X, WADD-TR-61-72, August 1964. 152. Carbonization Studies of Polynuclear Aromatic Hydrocarbons*, in: Research and Development on Advanced Graphite Materials, Vol. XXVIl, WADD-TR-61-72, AD 427129, November 1963. 153. Research and Development for Improved Graphite Materials*, in: Improved Graphite Materials for High Temperature Aerospace Use, Vol. I, ML-TDR-64-125, September 1964. 154. Riggs J. D. and Diefendorf R. J., unpublished data. 155. Brooks J. D. and Taylor G. H., Formation of Graphitizing Carbons from the Liquid Phase, Nature 206, 697 (1965). 156. Brooks J. D. and Taylor G. H., Chem. Phys. Carbon 4, 243 (1968). 157. Dubois J. et al., The Carbonaceous Mesophase Formed in the pyrolysis ol Graphitizable Organic Materials*, Metallography 3, 337 (1970). 158. White J. L. et al., Mesopha.se Microstructures in Carbonized Coal Tar Pitch*, Carbon 5, 517 (1967). 159. Honda H. et al.. 0ptical Mesophase Texture and X-ray Diffraction Pattern of the Early-Stage Carbonization of Pitches*. Carbon 8, 181 (1970). 160. Sanda Y. et al.. Fuel 52, 143 (1973). 161. Mrozowski S., Electronic Properties and Band Model of Carbons*, Carbon 9, 97 (1971). 162. Mochid 1. et al., Anisotropic Mesophase of Novel Features Found in the Ref-luxing Carbonization of Acenaphthylene*, Carbon 15, 191 (1977). 163. Makabe M., Mesophase Formation of Pitch under Reduced Pressure*. Carbon 14, 365 (1976). 164. White J. L.. The Formation of Microstructure in Graphitizable Carbons*, AF SAMSO-TR-74-93. April 1974. 165. Gray G. W., Molecular Structure and the Properties of Liquid Crystals, Academic Press, New York. 1962. 166. Gray G. W. and Winsor P; A., Liquid Crystals and Plastic Crystals, Vol. 1, Halsted Press, New York. 1974. 167. 168. 169. 170. 171. 172. 173. 174. 175. 176. 177. 178. 179. 180. 181. 182. 183. 184. 185. 186. 187. 188. 189. 190, 191, 192. 193, 194. 195 Gray G. W. and Winsor P. A., Liquid Crystals and Plastic Crystals, Vol. 2, Halsted Press, New York, 1975. . DeGennes P. A., The Physics Of Liquid Crystals, Clarendon Press. Oxford, 1974. Barr J. B. et al., High Modulus Carbon Fibers from Pitch Precursor*. Appl. Polym. Symp. No. 29, 161 (1976). Schuiz D. A., eProcess for Producing High Mesophase Content Pitch Fibers*, U. S. Patent 3,919,376, 1975. Singer L. S., Process for Producing High Mesophase Content Pitch Fibers*, U. S. Patent 3,919,387, 1975. Lewis I. C, Process for Producing Carbon Fibers from Mesophase Pitch*, U. S. Patent 3,995,014, 1976. Singer L. S., High Modulus, High Strength Carbon Fibers Produced from Meschase Pitch*, U. S. Patent 4,005,183, 1977. Lewis I. C, Process for Producing Mesophase Pitch*. U. S. Patent 4,017,327. 1977. McHenry E. R., eProcess for Producing Mesophase Pitch*, U. S. Patent 4,026,788. 1977. Schuiz D. A., eProcess for Producing Self-Bonded Webs of Non-Woven Carbon Fibers*. U. S. Patent 4,032.607, 1977. Riggs D. M., unpublished data. Riggs D. M. and Diefendorf R. J., Elongational Characteristics of Mesophase Containing Pitches*. Paper Presented at the 31st Pacific Coast Regional Meeting of the American Ceramic Society. October 1978. Didchenko R. et al., High Modulus Carbon Fibers from Mesophase Pitches. Part 1: Preparation and Properties of Pitches*. Extended Abstractes, 12th Biennial Conference on Carbon. Pittsburgh. Pennsylvania, 1975. pp. 329- 330. Didchenko R. et al., High Modulus Carbon Fibers from Mesophase Pitches. Part 2: Fiber Properties and Structure*, Extended Abstracts, 2th Biennial Conference on Carbon, Pittsburgh, Pennsylvania, 1975. pp. 331-332. Singer L. S., The Mesophase and High-Modulus Carbon Fibers from Pitch.*. Paper Presented at the 13th Biennial Conference on Carbon, Irvine, California, 1977. Graphite Fibers from Pitch, Part I*, Fibers from Pitch, Part II , Fibers from Pitch, Part III*, Union Carbide Corporation, AFML-TR-73-147. Union Carbide Corporation, Graphite AFML-TR-73-147. Union Carbide Corporation, Graphite AFML-TR-73-147. Bowman J. C, Union Carbide Corporation, personal communication. Bright A. A. and Singer L. S., Electronic and Structural Characteristics of Carbon Fibers from Mesophase Pitch*. Paper Presented at the 13th Biennial Conference on Carbon, Irvine, California, 1977. pp. 100-101. Montaud G. and Duflos J., U. S. Patent 3,332.489. 1967. Yonesheda I. and Teranishi H., Japanese Patent Specification 2774/70, 1970. Strong S. L., Am. Chem. Soc, Div. Org. Coat. Plast. Chem.. Prepr. 31. 426 (1971). Tang W., and Neile W., Efect of Flame Retardants on Pyrolysis and Combustion of X-Cellulose*. J. Polym. Sci. Part. С 6, 75 (1964.) Aggarival R. K-, Evaluation of Relative Wettability of Carbon fibers*, Carbon. 15, 291 (1977). Hermans P. H., Physics and Chemistry of Cellulose Fibers. Elsevier. Amsterdam. 1949. Schwenker R. F. and Pascu E., Chemically Modifying Cellulose for Flame Resistance*, Ind. Eng. Chem. 50, 91 (1958). Little R. W., Text. Res. J. 21, 901 (1951). Shindo A. et al., СагЬоп Fibers from Cellulose Fibers*, Appl. Polym. Symp. No. 9, 271 (1969). 196. Shindo A., U. S. Patent 3,529,934, 1970. 197. fjackay G., Canadian Department of Forestry, Publication No. 1201, 198. Broido A. and Kilger F. J., Fire Res. Abstr. Rev. 5, 157, (1963). 199. Laible R. C, Am. Dyest. Rep. 47, 173 (1958). 200. Hoffman W. et al., Chem. Ind. (London) p. 95 (1960). 201. IWoyer R. et. al., U. S. Patent 3,333,926, 1967. 202. Gutzeit C. L., U. S. Patent 3,479,150, 1969. 203. Peters E. M., U. S. Patent 3,235,353, 1966. 204. Bacon R. et. al., U. S. Patent 3,305,315, 1967. 205. Ross S. E., Text. Res. J. 38, 906 (1968). 206. Shindo A., Polym. Prepr. Am. Chem. Soc, Div. Polym. Chem. 9, 1333 (1968). 207. Gutzeit C. L., U. S. Patent 3,479,151, 1969. 208. Moore D. R. et al., U. S. Patent 3,527,564, 1970. 209. Mack C. H., Text. Res. J. 37, 1063 (1967). 210. Schuyten H. et al., J. Am. Chem. Soc. 70, 1919 (1948). 211. Hunter M. J., U. S. Patent 2,532,622, 1950. 212. Portnode W. L., U. S. Patent 2,306,222, 1942. 213. Duffy J. v., Pyrolysis of Treated Rayon Fibers, J. Appl. Polym. Sci. 15, 715, (1971). FF у . 214. Madorsky S. L. et. al., Thermal Degradation of Cellulose Materials*, J. Res. Nat. Bur. Stand. 60, 343 (1958). 215. Little R. W. (editor), Flameproofing Textile Fabrics, Van Nostrand Reinhold, New York, 1947. 216. Modarsky S. L. et al., Pyrolysis of Cellulose in a Vacuum*, J. Res. Nat. Bur. Stand. 56, 343 (1956). 217. Tang W. and Eockner W., U. S. Forest Service Research Paper, FPL 84, January 1968. 218. Reeves W. A. et al., Some Chemical and Physical Factors Influencing Flame Retardancy*, Text. Res. J. 40, 223, (1970). 219. Schalamon W. and Bacon R., British Patent 1,167,007, 1969. 220. Bacon R. and Schalamon W., Eighth Biennial Conference on Carbbn Buffalo, New York, June 1967. 221. Spry W. J., British Patent 1,093,084, 1967. 222. Gibson D. W. and Langlors G., Polym. Prepr. Am. Chem. Soc, Div. Polym. Chem. 9, 1376 (1968). 223. Manley R., Fine Structure of Native Cellulose Microfibrils*, Nature 204. 1155 (1964). 224. Manley R., The Fine Structure of Regenerated Cellulose*, J. Polym. Sci. Part. В 3, 69, 1965). 225. Jeffries R. et a ., Text. Res. J. 38, 234 (1968). 226. Lin S. v., Accessibility of Cellulose: A Critical Review*, Fiber Sci. Technol. 5, 303 (1972). 227. Ruland W., Small-Angle Scattering Studies on Carbonized Cellulose Fibers*, J. Polym. Sci. Part С 28, 143 (1969). 228. Ruland W., 9th Biennial Conference on Carbon, Held at Chestnut Hill, Massachusetts, June 1969. 229. Bacon R. and Schalamon W., Physical Properties of High Modulus Graphite Fibers Made from Rayon Precursor*, Appl. Polym. Symp. No. 9 , 285 (1969). 230. Novak R. C, Facture in Graphite Filament Reinforced Epoxy Loaded in Shear*, ASTM STP 460, 1969, p. 540. 231. Simon R., Porsen S. P. and Duffy J., СагЬоп Fibre Composites*, Nature 213, 1113 (1967). 232. Goan J. C. and Porsen S. P., Interfacial Bonding in Graphite Fiber-Resin Composites*, ASTM STP 452, 1969, p. 3. 233. Favre J. P. and Perrin J., СагЬоп Fibre Adhesion to Organic Matrices*, J. Mater. Sci. 7, 1113 (1972). 234. McKee D. W. and Mimeault V. J., Sulface Properties of Carbon Fibers*, Chem. Phys. Carbon 7, 151 (1973). 235. Dynes P. J. and Kaelble D. H., Surface Energy Analysis of Carbon Fibers and Films*, J. Adhes. 6195 (1974). 236. Drzal L. Т., The Surface Composition and Energetics of Type A Graphite Fibers*, СагЬоп 15, 129 (1977). 237. Larsen J. V., Smith T. G. and Erickson P. W., СагЬоп Fiber Surface Treatments*, NOLTR 71-165, 1971. 238. Rand B. and Robinson R., Surface Characteristics of Carbon Fibers from PAN*, Carbon 15, 257 (1977). 239. Dawksky R. J., Graphite Fiber Treatments which Affect Fiber S Surface Morphology and Epoxy Bonding Characteristics*, J. Adhes. 5, 211 (1973). 240; Kaelble D. H., Dynes P. J. and Maus L., Surface Energy Analysis of Treated Graphite Fibers*, J. Adhes. 6, 239 (1974). 241. Harris В., Beaumont P. W. R. and Rosen A., Silane Coupling Carbon Fibre-Reinforced Polyester Resin*, J. Mater. Sci. 4, 432 (1969). 242. Pinchin D. J. and Woodhams R. Т., Pyrolytic Surface Treatment of Graphite Fibers*, J. Mater. Sci. 9, 300 (1974). 243. Mitchel S. J., РугосагЬоп Coating of Carbon Fibre to Increase the Interla-minar Strength of Carbon-Fibre-Reinforced Carbon*, in: Proceedings of the Second International Conference on Carbon Fibres, London, February 1974, Plastics Institute, London, 1974, Paper No. 20. 244. Clark D., Wadsworth N. J., and Watt W., The Surface Treatment of Carbon Fibres for Incrleasing the Interlaminar Shear Strength of CFRP , in: Proceedings of the Second International Conference on Carbon Fibres, London, February 1974, Plastics Institute, London, 1974, Paper No. 7. 245. Donnet J. В., Papirer E., and Dauksch H., Surface Modification of Carbon Fibres and Their Adhesion to Epoxy Resins*, in: Proceedings of the Second International Conference on Carbon Fibres, London, February 1974, Plastics Institute, London, 1974, Paper No. 9. 246. Riess G. and Bourdeaux M., Surface Treatment of Carbon Fibres with Alternating and Block Copolymers*, in: Proceedings of the Second International Conference on Carbon Fibres, London, February 1974, Plastics Institute, London, 1974, Paper No. 8. 247. Herrick J. W., Gruber P. E., and Mansur F. Т., Surface Treatments for Fibrous Carbon Reinforcements, Part I , AFML-TR-66-178, July 1966. 248. Didchenko R., СагЬоп and Graphite Surface Properties Relevant to Fiber Reinforced Composites*, AFML-TR-68-45, 1968. 249. Scala D. A. and Brooks, 25th Society of Plastics Industry Meeting, Washington, D. C, February 1970. 250. Bobka R. J. and Lowell L. P., Intergrated Research on Carbon Composite Materials, Part I , AFML-TR-66-310, October 1966, pp. 145-152. 251. Tuinstra F. and Koenig J. L., Characterization of Graphite Fiber Surfaces with Raman Spectroscopy*, J. Compos. Mater. 4, 492 (1970). 252-. Mattson J. S. and Mark H. В., Infrared Internal Reflectance Spectroscopic Determination of Surface Functional Groups on Carbon*, Colloid. Interface Sci. 31, 131 (1969). 253. Kaelble D. H., Dynes P. J., and Cirlin E. H., Interface Bonding and Environmental Stability of Polymer Matrix Composites*, ,J. Adhes. 6, 23 (1974). 254. Barber M., Swift P., Evans E. L., and Thomas J. M., High Energy Pho-toelectron Spectroscopic Study of Carbon Fibre Surfaces*, Nature 227, 1131 (1970). 255. Hopfgarten F., Surface Study of Carbon Fibers with ESCA and Auger Electron Spectroscopy*, Fibre Sci. Technol. 11, 67 (1978). 256. Brewis D. M., Comyn J., Fowier J. R., Briggs D., and Gibson V. A., Sur- face Treatments of Carbon Fibers Studied by X-ray Photoelectron Spectroscopy*, Fibre Sci. Technol. 12, 41 (1979). 257. Judd N. C, The Effect of Fiber Surface Treatment, Resin Type and Fabrication Process on the Interlaminar Shear Strength of Carbon Fibre Composites*, Brit. Polym. J. 9, 272 (1977). 258. Thompson S. С, Kim H. C, and Mathew F. R., The Effect of Processing on the Microstructure of CFRP , Composites 4, 86 (1973). 259. Judd N. C. W. and Wright W. W., Voids and Their Effects on the Mechanical Properties of Composites-An Appraisab, SAMPE J., 10 (1978). 260. Herick J. W., Surface Treatments for Fibrous Carbon Reinforcements, Part lb, AFML-TR-66-178, June 1967. 261. Williams J. H. and KousiounelosP. N., Thermoplastic Fibre Coatings Enhance Composite Strength and Toughness*, Fibre Sci. Technol. 11, 83 (1978). 262. McKague E. L., Bullock R. E., and Head J. W., dmproved Mechanical Properties of Composities Reinforced with Neutron-Irradiated Carbon Fibers*, J. Compos. Mater. 7, 288 (1973). 263a. The Methodes for Determining the Physical Properties of Carbon and Graphite Tows , Technical Data Sheet HD-SG-2-6001B, Hercules Inc., Magna, Utah, September 1974. 263b. Тогауса Information Quality Carbon Fibre*, Technical Data Sheet No. TY-030, Toray Industries, Inc., Tokyo, Japan. 264. Advanced Composites Design Guide, 3rd ed. Vol. IV, Air Force Flight Dynamics Laboratory, Wright-Patterson Air Force Base, Dayton, Ohio, January 1973. 265. Lovell D. R., Quality Control in Carbon Fibre Manufacture*, in: Proceedings of the First International Conference on Carbon Fibres, London, February 1971, Plastics Institute, London, 1971, p. 359. 266. Quality Assurance Testing*, Technical Data Sheet No. TY-020, Toray Industries, Inc., Tokyo, Japan. 267. Tensile Strength and Youngs Modulus for High-Modulus Single Filament Materials*, Annual Book of ASTM Standards, Part 36, D3379-75. 268. Reporting Test Methods and Results on High Modulus Fibers*, Annual Book of ASTM Standards, Part 36 D3544-76. 269. McMahon P. E., Graphite Fiber Tensile Property Evaluation*, AS TM STP 521, 1973, p. 367. 270. Scala E., High Strength Filaments for Cables and Lines*, ASTM 521, 1973, p. 390. 271. Jouquet G. and Schill R., Mechanical Properties of Carbon Fibres and Their Composites*, in: Proceedings of the First International Conference on Carbon Fibres, London, February 1971, Plastics Institute, London, 1971, Paper No. 16, p. 113. 272. Hoggatt J. Т., Test Methods for High Modulus Carbon Yarn and Composites*, ASTM STR 460, 1969, p. 48. 273. Chiao T. T. and Moore R. L., A Tensile Test Method for Fibers*, J. Compos, Mater. 4, 118 (1970). 274. Chiao T. Т., Hamstad M. A., and Jessop E. S., Tensile Properties of an Ultra High-Strength Graphite Fiber in an Epoxy Matrix*, ASTM STR 580, 1975, p. 612. 275. Reyno ds W. W., Structure and Physical Properties of Carbon F Fibers*, Chem. Physical properties of Carbon Fibers*, Chem. Phys. Carbon 11, 1 (1973). 276. Jones B. F. and Duncan R. G., J. Mater. Sci. 6, 289 (1971). 277. Perry A. J., Phillips K., and de Lamotte E., Fibre Sci. Technol., 3, 317 (1968). 278. Moreton R., Fibre Sci. Technol. 1, 273 (1968). 279. Desity of Plasics by the Density-Gradient Techniques*, Annual Book of ASTM Standards, Part 35, D1505-68. 280. sSpecific Gravity and Density of Plastics by Dispacement*, Annual Book of ASTM Standards, Part 35, D792-66. 281. Kalnin 1. L., Thermal Conductivity of High-Modulus Carbon Fibers*, ASTM STR 580, 1975, p. 560. 282. McMahon P. E., The Relationship between High Modulus Fiber and Unidirectional Composite Tensile Strength*, 19th SAMPE National Symposium and Exhibition, Buena Park, California, 1974, p. 214. 283. Johnson J. W. and Thome D. J., Effect of Internal Polymer Flaws on Strength of Carbon Fibers Prepared from Acrylic Precursor*, Carbon 7, 659 (1969). 284. Nicoll A. R. and Perry A. J., Diametr Dependence of Carbon Fibre Mechanical Properties*, Fibre Sci. Technol. 6, 135 (1973). 285. Rowe C. R. and Lowe D. L., High Temperature Properties of Carbon Fibers*, 13th Biennial Conference on Carbon. London, 1977. p. 170. 286. Pinoli P. C. and Ambrosio A., Fiber Density Analysis by Density Gradient Technique*, 13th Biennial Conference on Carbon, London, 1977, p. 292. 287. sHercules Magnamite Graphite Fibers*, Technical Data Bulletin 200-269B 4-78, Hercules Inc., Salt Lake City, Utah. 288. Material Properties Composites*, Technical Data Bulletin, Celanese Corporation, Chatham, New Jersey. 289. Vinson J. R., Advanced Composite Materials-Enironmental Effects*, ASTM 658. 1978. 290. Loos A. C. and Springer G. S., Effects of Thermal Spiking on Graphite-Epoxy Composites*. J. Compos. Mater. 13, 17 (1979). 291. Fitzer E. and Heyon M., СагЬоп Fibre Reinforced Composites for Applications atElevated Temperatures*, 13th Biennial Conference on Carbon, London, 1977, p. 128. 292. Hofer K. E., Stander M., and Rao P. N., A Comparoson of the Elevated Temperature Strength Loss in High Tensile Strength Graphite/Epoxy Composite Laminates Due to Ambient and Accelerated Aging*, J. Text. Eval. 3, No. 6 , 423 (1975). 293. Kerr J. R., Haskins J. F., and Stein B. A. Program Definition and Preliminary Results of a Long-Term Evalution Program of Advanced Composites for Supersonic Cruise Aircraft Applications; Environmental Effects on Advanced Composite Materials*, ASTM STR 602, 1976, p. 3. 294. Scheck W. G. and Stuckey J. M., Development and Evaluation of Graphite and Boron Plyimide Composites*, Fourth National SAMPE Technical Conference, Palo Alto, California. October 17.1972, p. 9. 295. Mazzio V. F. and Mehan R. L., Effects of Tbermal Cycling on the Properties of Graphite-Epoxy Composites*, in: Composite Materials; Testing and Design (Fourch Conference), ASTM STR 617, American Society for Testing and Materials, (1977), p. 460. 296. Bevan L. G. and Sturgeon J. В., Fatigue Limits in CFRP , Proceedings ol the Second International Conference on Carbon Fibres. London, February 1974. Plastics Institute. London. 1974, paper No. 32. 297. Camahort J. L., Rennhack F. H., and Coons W. C, Effects of Thermal Cycling Environment on Graphite/Epoxy Composites*, ASTM STR 602,1976, p. 37. 298. McMahon P. E., Oxidative Resistance of Carbon Fibers and Their Composites*, ASTM STR 658, 1978, p. 254. 299. Gibbs H. H., Wendet R. C. and Wilson F. C, СагЬоп Fiber Structure and Stability Studies*, 33rd Conference, Paper 24-F, 1978. 300. Wentworth S. E., King A. 0., and Shuford R. J., The Potential for Accidental Release from Carbon/Graphite Fiber from Resin Matrix Composites as Determined by Thermogravimetric Analysis*, Army Materiale and Mechanics Research Centr, Watertoron, Massachuetts, TR 79-1, January 1979. 301. Wentworth S. E., Assessment of Accidental Release Potential by TGA and SEM , Paper Presented at the Second Annual Army Composite Materials Research Review. University of Massachusetts, May 1979. 302. Judd N. C, The Chemical Resistance of Carbon Fibres and a Carbon- Fibre/Polyester Composite*, in: Proceedings of the First International Conference on Carbon Fibres, London, February 1971, Plastics Institute, London, 1971, Paper No. 32. p. 258. 303. Hertz J., Moisture Effects on the High-Temperature Strength of Fiber-Reinforced Resin Composites*, Fourth National SAMPE Technical Conference, Palo Alto, California, October 17, 1972, p. 1. 304. Browning C. E., Busman G. E. and Whitney J. M., Moisture Effects in Epoxy Matrix Composites*, in: Composite Materials: Testing and Design (Fourth Conference), ASTM STR 617, American Society for Testing and Materials, 1977, p. 481. 305. Shirrell C. D. and Halpin J., Moisture Absorption and Desorption in Epoxy 1 ... 13 14 15 16 17 18 19 ... 22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|