|

|

|

Навигация

|

Главная » Мануалы Обычно влияние кручения щеки на величину общего запаса прочности незначительно. Кроме того, из-за отсутствия данных о значениях ~ правильнее определять для щеки только величину п^. > О значениях запасов прочности Величина запасов прочности в наиболее напряженных коренных шейках лежит в пределах 2,5-4. Чаще более напряженными оказываются промежуточные шейки (а не первая шейка, считая со стороны отбора мощности). Большие запасы прочности коренных шеек у многих конструкций связаны с стремлением конструкторов повысить жесткость валов для повышения собственных колебаний кручения и увеличения надежности работы подшипников. Как уже отмечалось выше, в быстроходных двигателях шатунные шейки выполняют меньших диаметров, чем коренные. При увеличении диаметров-шатунных шеек увеличиваются габариты кривошипной головки шатуна и картера и нагрузки на подшипники коленчатого вала. Запасы прочности шатунных шеек, выполненных конструкций валов быстроходных двигателей, лежат в пределах 1,7-3,0. Минимальные запасы прочности (1,5-2,0) имеют шатунные шейки легких двигателей повышенной мощности. Запасы прочности щек (запасы прочности в галтелях) также лежат в широком диапазоне значений от 1,3 до 2,5. В приведенном расчете, называемом иногда квазистатическим, учитываются переменные по времени нагрузки, но не учитываются инерциопные-нагрузки от крутильных колебаний и колебаний изгиба. Определить дополнительные напряжения в валу от этих нагрузок расчетным путем затруднительно, обычно при проектировании коленчатого вала расчет проводят, как указано выше. Вследствие этого приведенные величины запасов прочности повышены . § 6. СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ КОЛЕНЧАТЫХ ВАЛОВ Прочность коленчатых валов может быть повышена улучшением распределения напряжений в сечениях вала и применением материалов и обработки, способствующих повышению предела выносливости. Наиболее эффективным способом повышения прочности коленчатых валов являлось осуществление такой формы колена, при которой напряжения распределяются равномерно по объему отдельных элементов колена. Это-относится как к зонам концентрации напряжений в местах расположения смазочных отверстий и в местах сопряжений элементов вала, так и ко всем сечениям щек и шеек, которые в разных конструкциях имеют различные-формы и соотношения частей. . Одной из причин неравномерного распределения напряжений по частям колена является резкое изменение направления осевой линии при переходе от шеек к щекам, в результате чего нейтральная ось при изгибе искривляется, приближаясь к входящим углам кривошипа (фиг. 38). Смещение нейтральной оси обусловливает увеличение напряжения у входящих углов, как бы сгущение линий силового поля, что до известной степени аналогично явлению при изгибе кривого бруса, когда уменьшение внутреннего радиуса кривизны вызывает увеличение напряжений на внутренней стороне бруса. При изгибе Нагрузки от вибрации коленчатого вала могут значительно изменить величины запасов прочности. Запас прочности коренных шеек уменьшается в 1,05-1,5 раза в зависимости от числа колен. Этот вопрос рассматривается в курсе Динамика двиггтеля - осевой линии увеличивается также напряжение кручения. При одинаковых радиусах галтели предел выносливости для сопряжения шейки со щекой на 20-25% меньше, чем для такого же сопряжения в случае соосного вала с соотношениями элементов по фиг. 39. В случае применения наклонных щек в валах двигателей автомобильного и тракторного типа распределение напряжений улучшается. Такую конструкцию можно, однако, применять  Фиг. 38. Положение нейтральной оси при изгибе колена.

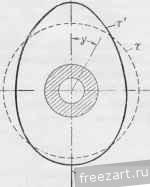

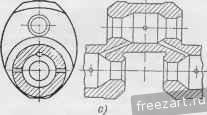

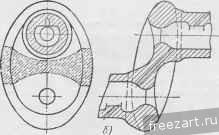

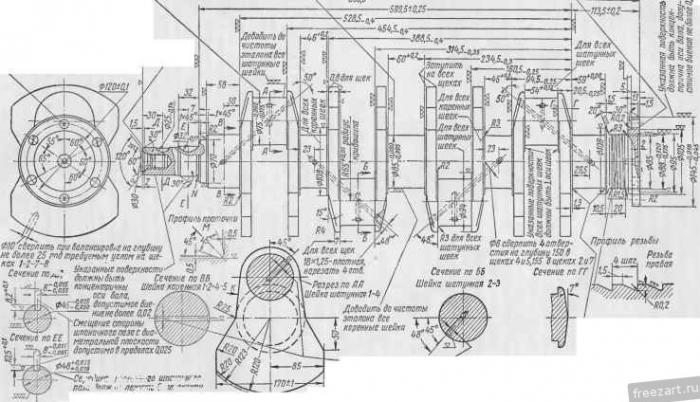

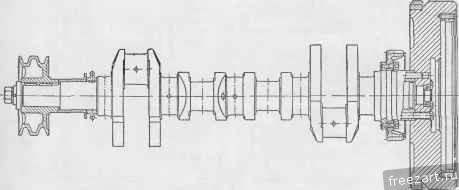

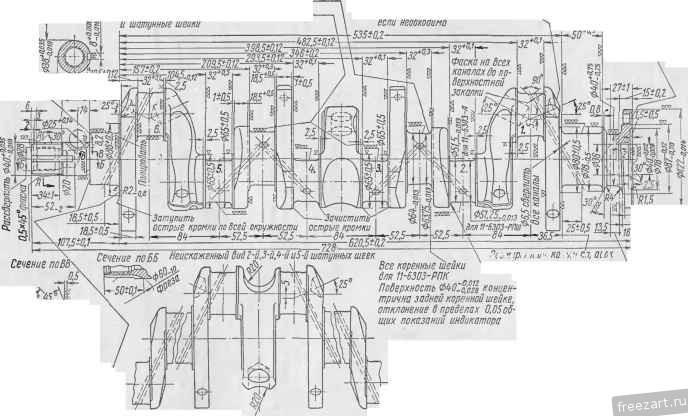

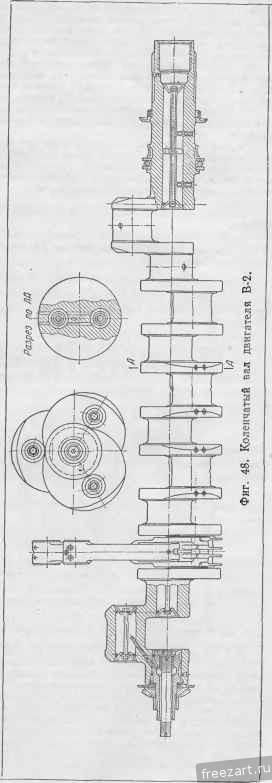

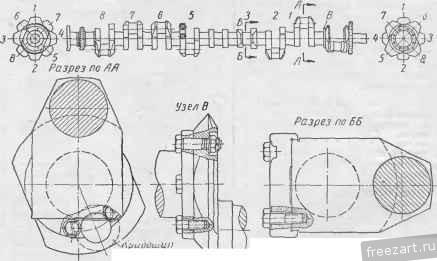

Фиг. 39. Сопряжение элементов соосного вала и вала со и1,екон.  Шейка лишь в двигателях малой мощности, в которых отсутствуют промежуточные подшипники: при наличии наклонной щеки и промежуточных подшипников расстояние между осями цилиндров увеличивается. Одним из эффективных мероприятий для повышения прочности в местах перехода шеек в щеки является увеличение радиусов галтелей сопряжения. Препятствием к этому служит уменьшение рабочей длины шейки вала (и подшипника). Поэтому целесообразно описывать галтель несколькими радиусами (фиг. 40, а), большим радиусом должна быть описана та часть галтели, где напряжения наибольшие, т. е. у щеки. Хорошие результаты в отношении повышения прочности получаются при применении двух радиусов. Поднутрения галтели в щеку (фиг. 40, б) для уменьшения концентрации напряжений в легких двигател ях себя не оправдали, прочность вала не повышается. При поднутрении галтели увеличивается радиус галтели без сокращения рабочей длины шейки, но в то же время ослабляется щека в наиболее напряженном месте вследствие наличия канавки. Увеличение радиуса галтели в сочетании с поднутрением в шейку создает более равномерное распределение напряжений вдоль галтели и несколько снижает концентрацию напряжений, повышая прочность (фиг. 40, в). Разгрузку щеки от повышенных напряжений в месте сопряжения с шейкой у входящего угла можно осуществить, увеличивая ширину щеки. Таким образом, применение щеки овальной формы, приближающейся к круглой, следует признать рациональным. Смещение полости в шатунной шейке от оси вала способствует перераспределению силовых линий и уменьшению напряжения изгиба у входящего угла, В результате этого предел выносливости может быть повышен на ЛО-15%.  Фиг. 40. Галтель, описанная несколькими дугами окружности. Поднутрения в щеку и шейку. С увеличением перекрытия е щек предел выносливости на изгиб повышается. Однако влияние перекрытия на прочность ощутимо лишь после определенного предела, как это видно из фиг. 41, на которой по оси ординат ба 2.0 1,5-1,0 0,5- 0,2 0,1 О 0,1 0.2 0,3/d  Ось кридошьпа Фиг. 41. И[зменение предела выносливости при изгибе коленчатого вала в зависимости от перекрытия шеек. Фиг. 42. Распределение касательных напряжений по среднему сечению шатунной шейки при кручении на основе экспериментов. отложены отношения = 0. -, где о о величина амплитуды а„ напряжений при  Снятие металла в виде подков со щек шатунной шейки не отражается на прочности при выполнении угла скоса в определенных пределах. Коленчатые валы с значительно скошенными щеками (см, фиг. 27, г) характеризуются снижением предела выносливости на 5-10%. Большое влияние на прочность оказывает расположение масляного канала в шатунной шейке. Как было уже указано, эпюра действительных касательных напряжений т' кручения имеет овальную форму с максимумом в плоскости колена (фиг. 42) в отличие от эпюры номинальных х напряжений. Вследствие этого масляное отверстие рационально располагать под углом = 90° (или 270°) к оси щеки, при этом в соответствующих точках напряжения минимальны. Как показывают эксперименты, предел выносливости при кручении коленчатого вала одного из легких двигателей при расположении канала под углом 7 = 90° повысился на 11 % по сравнению с пределом выносливости при if = 30° и на по сравнению с пределом выносливости при 7= 0°. Рассмотренные выше конструктивные мероприятия могут быть до известной степени выполнены для кованого вала. Однако форма колена, обеспе-  Фиг. 43. Коленчатые валы: а - кованый; б - литой.  чивающая наиболее равномерное распределение напряжений, может быть получена только в результате применения литой конструкции. Как показывают опыты, положительный результат получается при уменьшении толщины щеки в средней части (фиг. 43, б) или даже при удалении материала в местах наибольшей напряженности для передачи усилий через боковые части щек. В случае применения полых шеек улучшается распределение напряжершй по ширине щеки. При сплошных шейках максимальные напряжения в галтели сопряжения возникают в средней плоскости колена. При рассверливании шеек смещаются максимумы напряжений, которые получаются в этом случае в точках, расположенных на некотором расстоянии от средней плоскости. Значительное повышение прочности достигается при сочетании применения полых шеек с широкой щекой, особенно если придать полости бочкообразную форму (фиг. 43, а). В случае применения бочкообразной формы повышается прочность вала при знакопеременном кручении. При усилении сечений в месте перехода бочки в цилиндрическую часть разгружается зона концентрации около галтели. На фиг. 43 показаны кованый и литой валы, в которых эти мероприятия в той или иной степени осуществлены. Наибольший интерес представляет литой вал. Осевая линия щеки выполнена наклонной. То же касается отверстия в щеке для смазки, направление которого приблизительно соответствует направлению силовых линий. Щека в средней части выполнена более тонкой для того, чтобы разгрузить галтель от напряжений; полости шеек имеют бочкообразную форму; в местах выхода канала у этих полостей сделаны усиливающие выступы; места перехода щек в шейки выполнены с большими радиусами закруглений, что оказалось возможным вследствие наклонной формы щеки. Применение наклонной щеки связано, однако, с увеличением расстояния между опорами. Литой вал с прямыми щеками показан на фиг. 44. Литые валы имеют тот недостаток, что характеристики прочности их неустойчивы, особенно при переменной нагрузке. Для получения необходимой прочности коленчатого вала должны быть выдержаны соответствующий режим и способы ковки, дающие правильную макроструктуру и строение зерна стали, а также проведены термическая и механическая обработки для получения требуемых механических свойств, качества поверхности и геометрических размеров элементов вала. В поковках вала направление волокон должно соответствовать конфигурации колен. Поковки подвергают отжигу для устранения внутренних напряжений и для облегчения предварительной обработки. При дальнейшей обработке, кроме закалки и отпуска, нередко для повышения прочности валов применяют специальные термохимические способы обработки, вследствие чего увеличивается твердость поверхностного слоя и появляются остаточные сжимающие напряжения. Одним из наиболее эффективных средств повышения усталостной прочности коленчатых валов является азотирование. При этом ослабляется Фиг. 44. Литой коленчатый вал. Получаются два максимума, расположенных симметрично относительно осы щеки. влияние концентрации напряжений и качества поверхности на прочность, а также влияние волосовин, неметаллических включений, что позволяет применять более грубую механическую обработку. Как показывают экспериментальные исследования легких двигателей с валами, изготовленными из легированных сталей, азотирование повышает предел выносливости коленчатых валов при кручении на 30-40% и при изгибе на 30-60%. После азотирования механическую обработку необходимо проводить с большой осторожностью. Шлифовкой азотированного слоя на глубину не более 10-15% общей глубины слоя можно даже повысить сопротивление циклическим нагрузкам. Однако вследствие появления микроскопических трещин при шлифовке галтелей усталостная прочность снижается. Если же сверлить масляное отверстие после азотирования, то можно значительно понизить сопротивляемость знакопеременному кручению. Усталостную прочность можно повысить также цементацией. Как показывают опыты с образцами из легированных сталей, коэффициенты концентрации в зоне отверстий при цементации снижаются на 30-40%. При местном наклепе поверхности галтелей накаткой роликом, а также при обжатии краев масляного отверстия стальным шариком усталостная прочность повышается. В случае обдувки стальной дробью предел усталости сталей повышается на 10-15% вне зон концентрации напряжений. В зонах концентрации напряжений этот процесс устраняет лишь влияние дефектов обработки поверхности. § 7. ПРИМЕРЫ ВЫПОЛНЕННЫХ КОНСТРУКЦИЙ Коленчатый вал двигателя Д-35 Коленчатый вал двигателя Д-35 (фиг. 45) изготовляют штамповкой из марганцовистой стали 45Г. Коренные и шатунные шейки вала подвергают поверхностной закалке до твердости Нр 65, шлифуют и полируют. Конструкция вала отличается большой жесткостью вследствие небольшой длины шеек вала, их зиачительны.х диаметров и перекрытия шеек, равного 15 мм. Увеличенные диаметры коренных шеек и применение противогзесов обусловливают низкие удельные давления на подшипники (р = 11-15 kbIcm). Конструкция вала отличается также увеличенной длиной наиболее нагруженных первой, третьей и пятой коренных шеек. Масло для смазки подшипников подается по каналам в картере к коренным шейкам, а от них по каналам в теле вала к шатунным шейкам. Выходы каналов на поверхности шатунных шеек расположены под углом 45° к плоскости коленчатого вала и направлены в сторону вращения. Поверхности шатунных шеек параллельны оси вала с точностью 0,01 мм на всей длине; оси шатунных шеек должны лежать в одной плоскости, проходящей через ось вала (отклонение до 0,1). В точках К твердость поверхности Яд = 217-=- 255. На переднем конце вала на шпонке посажена шестерня привода распределительного вала и других вспомогательных механизмов. Спереди шестерни установлен чугунный шкив, передающий через клиноременную передачу вращение к шкивам вентилятора и привода электрогенератора. Между шестерней и шкивом расположена маслосбрасываю- щая тарельчатая шайба. Шкив, шестерня и зажатая между ними маслосбрасывающая шайба закреплены болтом. В прорезь на головке болта входит палец вала рукоятки для проворачивания коленчатого вала от руки. Уплотнение переднего конца вала осуществляется самоподжимным сальником с кожаной манжетой, работающей по ступице uJKHBa привода вентилятора и электрогенератора. На заднем конце вала отштампован фланец для установки маховика. Маховик крепится к фланцу шестью болтами под развертку. Осевые усилия воспринимаются упорными буртиками пятой (последней) коренной шейки и ее подшипника. Между задним упорным буртиком и фланцем на коленчатом валу нарезана маслосгонная резьба, вследствие чего уплотняется задний конец вала. В двигателе Д-35 применяют взаимозаменяемые стальные вкладыши, залитые слоем свинцовистой бронзы толщиной 0,5-0,7 мм. Для улучшения и ускорения приработки подшипников на свинцовистую бронзу наносят гальваническим способом слой сплава толщиной 0,006-0,008 мм, состоящего из Рд = 96%, 5 = 2,5 и 5 = 1,5%. Толщина шатунных вкладышей 3 мм, коренных- 5 мм. При вращении вала на крайних шейках биение остальных коренных шеек не должно превышать 0,02 мм. Допустимая несбалансированность 30 г. Вотв. 0f4.oj)i8. Точность расположения 0,015 относительно центра бапа и между собой. Два отверстия, обозначенные у, Ьпжны лежать в плоскости шатунных шеек с точностью 30. 1М2х2-сберлить на глубину 45. Нарезать на глубину К. \ Рассверлить отверстие Ф! на \ глубину 12 Для всех шатунных шеек.Эллиптичность .Для Всех коренных шеек. Эллиптичность и конусность допустить С пределах 0,01 <и конусность допустимы в пределах 0.01 kbv--Х-- Указанная поверхность должна быть! оси бала. Допустимое биение 0015 на крайних точках .  Указанные поверхности должны быть! оси вала. Допустимое биение 0,015 на крайних точках -Середина указанного шпоночного паза должна лежать в плоскости оси первой шатунной шейки с точностью ±30° 05 сверлить на глубину 44/ Зенковать на глубину 1,5угол90° Острые кромки зенковки затупить радиусом не менее 1 а заполировать Фиг. 45. Коленчатый вал двигателя Д-35. Коленчатый вал двигателя ЯАЗ-204 Коленчатый вал двигателя ЯАЗ-204 (фиг. 46) штампуют из марганцовистой стали БОГ, обладающей высокой прочностью и износостойкостью. Для обеспечения равномерного чередования вспышек через каждые четверть оборота вала его соседние колена располагают под углом 90° одно по отношению к другому. Для уравновешивания момента от сил инерции первого порядка применяют специальную систему, состоящую из распределительного и балансирного валов с шестернями и эксцентричными грузами. Момент от центробежных сил уравновешивают противовесами на щеках первого и четвертого колен. Диаметр коренной шейки = 88,9 мм, ее длина 38,1 мм. Диаметр шатунной шейки 69, 85 мм, ее длина 44 мм. Шейки подвергают закалке на глубину 4 мм до твердости Нр = 52 ч- 62. Масло для смазки подшипников подается через отверстия в шейках и щеках. На переднем конце вала на шпонках установлены шестерня привода масляного насоса и шкив привода вентилятора и генератора. Между шестерней и шкивом посажено  Фиг. 46. Коленчатый вал двигателя ЯАЗ-204. распорное кольцо, по наружной шлифованной поверхности которого происходит уплотнение самоподжимным сальником. Перед сальником установлен маслоотражатель. На фланце заднего конца коленчатого вала установлена распределительная шестерня. Маховик прикреплен к цапфе за фланцем шестью болтами и фиксируется двумя штифтами. На обработанную наружную цилиндрическую поверхность маховика напрессован зубчатый венец из малоуглеродистой стали. Задний конец вала уплотнен самоподжимным кожаным сальником. Вкладыши коренных и шатунных подшипников изготовляют из малоуглеродистой стали и покрывают слоем свинцовистой бронзы толщиной 0,5-0,9 мм. Толщина вкладыша вместе с заливкой 3,975 мм. Для защиты свинцовистой бронзы от коррозии и улучшения и ускорения приработки на бронзу наносят электрическим способом слой белого металла (6-9% олова, остальное - свинец) толщиной 0,02-0,03 мм. Поверхности, к которым прилегают вкладыши, хонингуют. В осевом направлении вал фиксируется четырьмя бронзовыми полукольцами, установленными на заднем коренном подшипнике. Коленчатый вал двигателя ГАЗ-51 . Коленчатый вал двигателя ГАЗ-51 (фиг. 47) штампуют из стали 45. Вал имеет характерное для карбюраторных автомобильных двигателей уменьшенное количество опор: четыре коренные шейки на шесть цилиндров. Противовесы выполнены заодно со щеками. После механической обработки шейки подвергают закалке токами высокой частоты до Ир= 52 60 ка глубину 3-5 мм. После окончательной обработки коренные и шатунные шейки проверяют магнитным дефектоскопом, чтобы установить, нет ли трещин. После проверки вал необходимо размагнитить. Смазка подводится по каналам в картере к коренным шейкам, а от них подается к шатунным шейкам по каналам в шейках и щеках. На переднем конце вала расположены распределительная шестерня, маслоотража-тельное кольцо и ступица шкива клиноременной передачи. Все эти детали закреплены ввернутым в конец вала храповиком для ручного пуска двигателя. Передний конец вала уплотнен самоподвижным сальником с маслостойкой резиновой манжетой. Манжета сальника работает по ступице шкива клиноременной передачи. Сечение по Дй R25.o,5 See коренные шейки кроме передней Шлифодать чисто и полировать все коренные-и шатунные шейки После \-Л50,пщ: шлифовки ,34,5ИЦ36,5-Ц05 028 сверлить на глубину Wmax 61-й, 6-u,3-u,fy-u шейках при балансировке,-если необходимо 535to,l- Зта поверхность должна 6ыть1 оси коренных шеек,отклонения, измеренные по краю фланца в пределах Q,Ok общих показаний индикатора.  -ЮЩ5 -ПЩВ М5°фаС1{а 1М27>20 нарезать на глубину 29. Резьба с полным профилем Указанные торцы должны йыть1 оси вала; отклонения, измеренные на крайних точках1 должны быть В пределах 0,012 общих показаний индикатора Размеры только для справок P3,Q 8 все шатунные шейки Подерхность на указанной длине шлифовать чисто и полировать также, как шейки вала; допускаемая эллиптичность 0,025 116303-Л- Стандартный. 116303-РПШ-диаметр шатунных uieeK уменьшен на 0,25 \ ИбдОЗ-РПК-диаметр коренных е шеек уменьшен на 0,25 Фиг. 47, Коленчатый вал двигателя ГАЗ-51. Задний конец вала выполнен в виде фланца, к которому болтами под развертку прикреплен маховик с .напрессованным на нем зубчатым венцом для пуска двигателя от стартера. Задний сальник сделан из двух асбестовых полуколец. Перед сальником на валу имеется маслосбрасывающий буртик, входящий в кольцевую выточку заднего коренного подшипника, которая специальным каналом сообщается с картером. Осевые усилия воспринимаются передним коренным подшипником через две стальные упорные шайбы, покрытые слоем баббита. Вкладыши коренных и шатунных подшипников - тонкостенные биметаллические выполнены из ленты, изготовленной из малоуглеродистой стали марки 08, залитой свинцовистым баббитом. Толщина ленты для шатунных вкладышей 1,45 мм, для коренных 1,9 мм. Толщина слоя баббита соответственно 0,3 и 0,35 мм. При малой толщине слоя баббита увеличивается срок службы подшипника; баббит лучше работает на усталость, дает незначительную усадку; при этом не требуется применения регулировочных прокладок. Все вкладыши взаимозаменяемы. При установке вала на двух крайних коренных шейках общие отклонения индикатора не должны превышать следующих показаний: Для средних коренных шеек . 0,020 Для шейки под распределительную шестерню диаметром 4o:tS;;;S.........0.03 Для шейки под ступицу шкива вентилятора диаметром 38 .........0,04 Для шейки под сальник заднего коренного подшипника диаметром 58 о 3Q......0,04 Эллиптичность и конусность шатунных и коренных шеек должна быть не более 0,010, оси шатунных шеек должны быть параллельны осям коренных шеек, максимальное допускаемое отклонение 0,012 на всей длине каждой шатунной гиейки. Динамическую балансировку вала следует производить в пределах неуравновешенного момента не более 15 гсм на каждом конце. Коленчатые валы двигателей В-2 и Д-6 Коленчатые валы двигателей В-2 и Д-6 (фиг. 48) штампуют из хромони-келевольфрамовой стали и кругом механически обрабатывают. Весь вал калят до твердости Hg= 311 365, причем  шейки особой термообработке не подвергают. После механической обработки весь вал' полируют. Внутренние полости Н1еек закрывают заглушками, стянутыми болтами. Полости-соелннены каналами (по два параллельных канала в каждой щеке). Шатунные и коренные шейки смазываются через отверстия из своих внутренних полостей. В отверстия для подачи смязки вставляют, обжимают и развальцовывают медные трубки,- Во внутреннюю полость первой коренной шейки запрессован и застопорен шестьк> цилиндрическими. П1Т1фтами полый стальной хвостовик. На наружных шлицах хвостовика насажена коническая шестерня привода механизма передач. Осевое усилие от этой шестерни воспринимается стальным упорным кольцом. На втором конне вала со стороны отбора мощности выточены две коренные шейки для скользящих опорных подшипников, и гнездо с буртиком для упорного подшипника качения. На этом конце выфрезерованы шлицы для осуществления передачи движения от двигателя к фансмиссии. Диаметр коренных шеек 95 мм, а шатунных 85 мм. Длина всех восьми коренных шеек одинакова и равна 46 мм. Длина шатунной шейки 60 мм, толщина щеки 23 мм. Вкладьцли восьми коренных подшипников толстостенные, стальные залитые свинцовистой бронзой, толщина ее слоя около 0,75 мм. Вкладыши фиксируются штифтами. Тонкостенные стальные шатунные вкладыши также залиты тонким слоем свинцовистой бронзы. 30 30 Коленчатые валы двигателей 8Д и 8ДР Коленчатые валы двигателей 8Д (фиг. 49) представляют собой 50 - 50 цельные стальные поковки. Материал сталь 35 или 40. Дополнительный кривошип для Привода Продувочного насоса ранее выполняли в виде отдельного колена (узел fi,  Кридосаип продубочного насоса Фиг. 49. Коленчатый вал двигателя 8Д 30/50. фиг, 49) и крепили к валу при помощи фланцевого соединения, в настоящее время его отковывают заодно с валом. На конце вала со стороны отбора мощности расположена шестерня привода масляного насоса, а на другом (со стороны фланца) - шестерня привода распределительного вала. Обе шестерни выполнены разъемными из двух половинок, вледствие чего можно менять их без демонтажа коленчатого вала. В щеках вала просверлены отверстия для подвода масла от коренных шеек к шатунным. Противовесы отлиты из чугуна и прикреплены к щекам болтами. Вкладыши подшипников фундаментной рамы стальные, залитые баббитом. В осевом направлении вал фиксируется установочным подшипником с залитыми баббитом торце-, выми поверхностями. Смазка к подшипникам подводится по отверстиям в фундамент-, ной раме. Нижние вкладыши подшипников фундаментной рамы можно вынимать беа подъема коленчатого вала. Для регулировки величины зазора в подшипниках -служит набор прокладок. 1 ... 8 9 10 11 12 13 14 ... 19 |

||||||||||||

|

|