|

|

|

Навигация

|

Главная » Мануалы Таблица 12 Величины Е = (cos а -\-к cos 2а) в зависимости от а и X

ГЛАВА V КОЛЕНЧАТЫЙ ВАЛ § 1. ОБЩИЕ ПОЛОЖЕНИЯ Коленчатый вал является одной из наиболее ответственных, напряженных и дорогих деталей двигателя. Вес вала составляет от 7 до 15% от веса двигателя. Наибольшие цифры относятся к легким двигателям с корпусом из легких сплавов. Стоимость изготовления вала достигает 25-30% от стоимости изготовления всего двигателя. Вал воспринимает периодические нагрузки от давления газов, от сил инерции поступательно движущихся масс (также нагружающих его периодически) и от сил инерции вращательно движущихся масс. Эти силы вызывают трение и износ шеек вала и подшипников, усталостные явления в местах переходов шеек в щеки и в местах выходов масляных каналов, а также крутильные, поперечные и осевые колебания. Основные требования, предъявляемые к конструкции вала, следующие: 1) достаточные прочность, жесткость и износостойкость при относительно небольшом весе; 2) отсутствие резонанса крутильных, поперечных и осевых колебаний; 3) высокая точность изготовления шатунных и коренных шеек, по размерам и форме; 4) достаточная поверхностная твердость шеек и степень чистоты обработки поверхности шеек; 5) статическая и динамическая уравновешенность; 6) для легких быстроходных двигателей - разгруженпость коренных подшипников от центробежных сил. § 2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ Валы обычно изготовляют из стали ковкой и штамповкой. Для валов стационарных и судовых двигателей применяют стали 35, 40, 45, 50, 35Г2, 45Г2. Для валов быстроходных стационарных и судовых двигателей применяют те же стали, а также хромоникелевые и хромомолибденовые стали 40ХН, ЗОХМА. 18ХНВА, 18ХНМА, 40Х, 402Ш и др. В автомобильных и тракторных двигателях применяют углеродистые стали 40, 45, 50Г, 40Х и 45Г2. В легких двигателях повышенной мощности применяют, кроме указанных сталей, хромованадиевые, хромомолибденовые, хромоникелевые и хромоникельмолибденовые стали ЗОХМА, 40ХН, 18ХНВА, 18ХНМА, 50ХНМА, 25ХН4ВА. В автомобильных и тракторных двигателях, а также в судовых и стационарных применяют литые валы из специального модифицированного чугуна и стальные литые валы. Ориентировочные значения предела прочности, предела упругости и предела выносливости сталей, применяемых для изготовления валов двигателей различных назначений, приведены в табл. 13. Таблица 13 Механические качества сталей, применяемых для валов различных двигателей

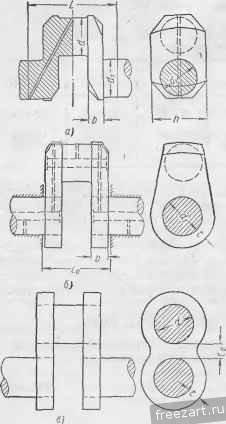

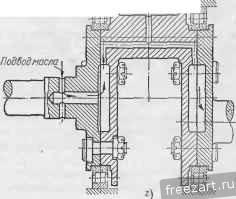

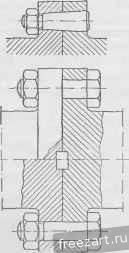

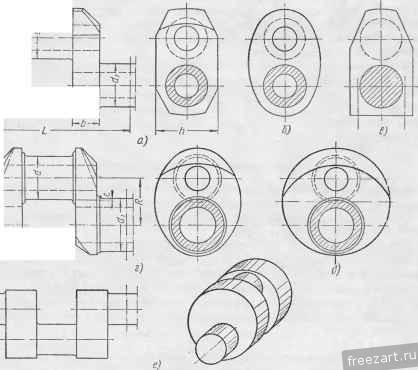

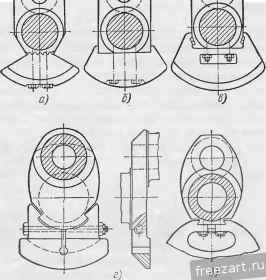

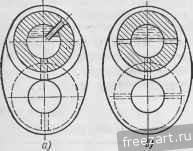

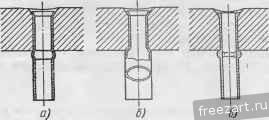

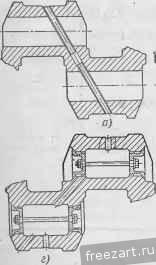

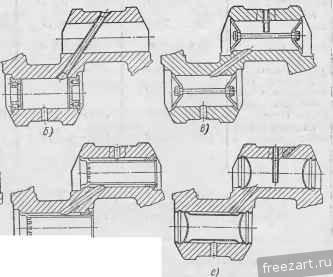

В случае применения твердых сплавов для подшипников, в частности, свинцовистой бронзы, шейкам придают высокую твердость термообработкой. Термообработку применяют для повышения износостойкости и в случае баббитовой заливки подшипников. При изготовлении вала требуется большая точность в отношении параллельности осей шеек и перпендикулярности их к оси шатуна: отсутствие эл-липсности, конусности, корсетности и бочкообразности шеек, точность угла между кривошипами и чистота обработки трущихся поверхностей. § 3. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ФОРМЫ ВАЛА Взаимное расположение колен вала зависит от числа тактов двигателя, числа и расположения цилиндров и порядка работы цилиндров. Колена вала располагают так, чтобы получить: 1) наибольшую равномерность хода, т. е. равномерность изменения крутящего момента по времени; 2) наилучшую уравновешенность двигателя; 3) наименьшие напряжения от крутильных колебаний; 4) наилучшее использование энергии выпускных газов при наличии газовой турбины. 5) равномерное нагружеиие частей коленчатого вала: последовательно работающие цилиндры не должны быть смежными, а должны быть расположены по возможности с разных сторон от среднего коренного подшипника. Размеры элементов колена вала определяются в основном расстоянием между осями цилиндров, в свою очередь определяемым диаметром цилиндра, толщиной стенок гильзы и рубашки цилиндра, пространством для охлаждающей жидкости, а также каналами для продувочного воздуха и газов в случае двухтактного двигателя. При уменьшении расстояния между осями цилиндров, наряду с уменьшением габаритов двигателя увеличиваются жесткость и прочность вала, но работа подшипников вследствие уменьшения их длины может стать ненадежной. В зависимости от размера шеек и щек, а также от числа колен валы изготовляют: 1) целыми (фиг. 25, а); 2) с составными коленами (фиг. 25, б и в); 3) составными из двух или большего числа участков, соединяемых фланцами. Целые валы применяют в двигателях внутреннего сгорания всех типов. Валы С составными коленами применяют в крупных двигателях при радиусе кривошипа более 450-500 мм; шейки и щеки их изготовляют отдельно. Шейки запрессовывают обычно при слабом нагреве (до 250° С) при натяге 1/900-1/1000, обеспечивающем прочность соединения даже без постановки шпонок; последние ставят для большей надежности. Размер и (фиг. 25) должен быть не менее ШЪ, где d - диаметр шатунной шейки; если это невозможно осуществить, то применяют валы с полусоставными коленами (фиг. 25, б). В валах с полусоставными коленами обычно запрессовывают (или завинчивают) только коренные шейки, диаметр которых d-i может быть больше d. Размер t близок к о-   Фкг. 25. Целые и составные колена вала. В легких двигателях повышенной быстроходности иногда применяют валы с составными коленами, в которых коренные шейки и щеки составляют одно целое; отдельные части вала стягиваются болтами (фиг. 25, г). В этом случае вал большей частью устанавливают на подшипниках качения. Составные валы применяют также в звездообразных двигателях и в мотоциклетных двигателях малой мощности. Части колена звездообразных двигателей соединяют или на шлицах или болтом, стягивающим разрезную щеку. Составные валы из нескольких участков соединяют фланцами, откованными заодно с валом; фланцы имеют центрирующие заточки или монтажные центрирующие шайбы (фиг. 26). Последние закладывают между фланцами лишь на время развертки отверстий для болтов. После проверки линии вала шайбы удаляют и фланцы жестко соединяют болтами, которые и служат для центровки. Это поз-Фиг. 26. Соединительный воляет в дальнейшем разбирать части вала без его фланец вала. осевой передвижки.  Число опор и его влияние на конструктивную форму вала Число опор, превышающее на единицу число колен, встречается наиболее часто. В частности, двигатели с воспламенением от сжатия всех типов имеют, как правило, указанное число опор. Карбюраторные автомобильные и тракторные двигатели, а также промышленные и судовые двигатели малой мощности имеют часто меньшее число опор, в этом случае между двумя опорами располагают два колена вала, и как исключение, три или четыре колена. При такой конструкции можно сократить длину вала и габариты двигателя. При двух опорах уже можно применить подшипники качения без усложнения сборки. Уменьшение числа опор вызывает увеличение деформации вала и нагрузки на подшипники, связанные с увеличением износа подшипников и шеек. Во избежание этого приходится увеличивать размеры, что утяжеляет вал. В однорядных и двухрядных звездообразных двигателях вал обычно имеет соответственно две и три опоры и его выполняют более жестким. В случае применения на шатунных шейках подшипников качения, надеваемых через колена вала, необходимо увеличивать диаметр шеек при некотором уменьшении размеров щек, вследствие чего увеличиваются габариты и утяжеляются шатуны. Конструкции элементов колена Вал состоит из колена, конца со стороны отбора мощности (иногда называемого носком) и заднего (свободного) конца вала. Обычная конструкция колена вала двигателя промышленного назначения показана на фиг. 27, а. Конец вала со стороны отбора мощности для соединения с генератором, муфтой, маховиком, втулкой, винтом, упругим элементом и т. д. имеет участок со шлицами или фланцем. На шейке его иногда монтируют шестерню передачи к распределительному валу. В легких двигателях с редукторами на этом конце имеется шейка для упорного подшипника, предохраняющего вал от осевых перемещений, и для зубчатого колеса редуктора. Коренные шейки, как правило, выполняются все одинакового диаметра d. Переменные размеры (увеличение диаметра по направлению к концу, с которого снимается мощность) встречались лишь в отдельных конструкциях легких двигателей. Крайняя коренная шейка, считая со стороны отбора мощности, или с противоположной стороны, обычно фиксирует вал от осевых перемещений. Иногда вал фиксируется на средней шейке. Шатунные шейки выполняются или того же диаметра, что и коренные, или нередко, особенно в быстроходных двигателях, меньшего диаметра. Как коренные, так и шатунные шейки часто высверливают для уменьшения веса. Этим проверяют также и доброкачественность поковок (отсутствие трещин, усадочных раковин и т. д.). Полости внутри шеек служат каналами для подвода смазки. При уменьшении длины шеек, кроме повышения удельного давления, нарушается масляная пленка. Для уменьшения нагружения коренных подшипников неуравновешенными массами колена увеличивают диаметр полости в шатунной шейке или смещают ее от оси вала, располагая эксцентрично к оси шатунной шейки. Коренные шейки чаще, чем шатунные, выполняют без полостей. Однако для более простой канализации масла и в этом случае рационально применять полые шейки в двигателях всех назначений. Щеки коленчатых валов выполняют разнообразной формы: призматическими (в частности прямоугольными), овальными (эллиптическими), круглыми (фиг. 27, а, б, гид). Эллиптические и круглые щеки применяются главным образом в валах быстроходных и легких двигателей повышенной мощности. Наиболее простой в изготовлении является щека прямоугольной формы, наиболее сложной - овальная щека. Для лучшего использования материала неработающие наиболее удаленные от оси вала части щек срезаются (фиг. 27, в).  Фиг. 27. Эскизы колен вала. вследствие чего уменьшаются неуравновешенные массы вращающихся частей и вес вала. В результате изготовления штамповкой валы автомобильных и тракторных двигателей часто имеют прямоугольные щеки со скругленными краями. В этих двигателях применяют также и валы со щеками овалыюй формьк Если между опорами расположены два колена, приходится применять длинные щеки, что усложняет и утяжеляет вал. Для максимального сокращения длины двигателя применяют конструкции коленчатого вала без щек (фиг. 27, е, а также фиг. 25, г). В этом случае картер выполняют неразъемным. Вал монтируют с торца. Круглые щеки (фиг. 27, д) имеют следующие преимущества: возможность уменьшения толщины щек и увеличения длины шеек, что способствует уменьшению их износа, а также более простая обработка щек. Однако исследования последних лет показывают, что эллиптические щеки, приближающиеся к круглым (фиг. 27, г), имеют не меньшую усталостную прочность при несколько меньшем весе. В случае применения уменьшенного отношения в сочетании с увели- ченными диаметрами шеек можно получить перекрытие шеек е = -R (фиг. 27, г и 5), при этом повышается прочность и появляется возможность уменьшения толщины b щеки без увеличения ее ширины h. Переходы от щек к шейкам следует осуществлять с относительно большим радиусом закруглений (галтелей) для уменьшения концентрации напряжений. Увеличению радиуса галтели препятствует уменьшение рабочей длины шейки. В легких двигателях при шлифовке шеек для устранения задевания камнем торцевых поверхностей шейки сопрягают не непосредственно со щеками, а со специальными от- шлифованными и отполирован- у^Й\ у^?Ч ными кольцевыми буртиками, д1тУ[\ /V ЛГч+З^г ограничивающими перемещение в осевом направлении кривошипной головки шатуна (фиг. 27, г). Диаметр этих буртиков на 8-15 мм больше диаметра шейки, а толщина равна 0,5- 1 мм. Так как буртики, в свою очередь, сопрягаются со щеками галтелями радиусом не менее 0,5-1,0 мм, то в результате получается сопряжение двумя радиусами, вследствие чего уменьшается концентрация напряжений. Противовесы служат для уравновешивания неуравновешенных сил и моментов сил инерции, а также для разгрузки подшипников коренных шеек от центробежных сил шатунной шейки и шатуна и неуравновешенной части щек. Для уменьшения веса противовесы следует конструировать таким образом, чтобы их центр тяжести был расположен на возможно большем расстоянии от оси вала. Размеры в радиальном направлении ограничиваются условиями прохода противовесов внутри картера и около цилиндра и направляющей части поршня при его положении в н. м. т. Толщина противовесов определяется условием прохода шатуна между противовесами. В отдельных случаях для увеличения массы применяют заливку свинцом специальной полости в теле противовеса. Противовесы выполняют или за одно целое со щеками или отдельно от них. В стационарных и судовых тихоходных двигателях противовесы часто не применяют, но предусматривают в отдельных случаях возможность их постановки (фиг. 27, в). Противовесы обычно имеют форму неполного сектора или сегмента, их крепят шпильками или болтами. На фиг. 28 даны способы крепления противовесов. Крепления по схемам, показанным на фиг. 28, в, г \[ д, более надежны так как в них предусмотрена разгрузка болтов-от сил инерции. В случае креплений по схемам, показанным на фиг. 28, а и б, не исключены случаи разрыва болтов при повышении числа оборотов вала.  Фиг. 28. Крепление противовесов к щеке вала. В схеме (фиг. 28, в) болты разгружаются шпонками, работаюш,ими на срез, в схемах (фиг. 28, гид) - зубцами противовеса; болты в этом случае работают на растяжение от силы затяжки. В легких двигателях повышенной мощности противовесы чаще выполняют за одно целое со щеками, при этом хотя и усложняется изготовление вала, но увеличивается надежность работы конструкции. В некоторых случаях противовесы приваривают к щекам коленчатого вала. Недостатком такой конструкции является нарушение структуры материала вала, особенно при изготовлении вала из легированных сталей. В двигателях автомобильного и тракторного типа нередко противовесы устанавливают не на всех щеках. В двигателях с кривошипно-камерной продувкой противовесы служат также и для заполнения кривошипной камеры, а следовательно, и уменьшения вредного пространства и получения требуемого давления продувочного воздуха. Иногда противовесы крайнего колена выполняют как гасители крутильных колебаний. - Свободный конец вала. На конце вала со стороны, противоположной отбору мощности, монтируют обычно шестерни, приводящие в действие масляный и водяной насосы, топливный насос и подкачиваюший топливный насос. Здесь же располагают дополнительный кривошип или какой-либо другой механизм, приводящий в движение продувочный насос, пусковой компрессор и вспомогательные агрегаты. В некоторых конструкциях двигателей шестерню привода распределения монтируют на том же конце вала. В автомобильных и тракторных двигателях на этом конце располагают шкив привода вентилятора, храповик, для пуска двигателя от руки и в некоторых случаях гаситель крутильных колебаний. Смазка коренных и шатунных шеек обычно бывает циркуляционная под давлением. Вал служит маслопроводом системы смазки. Наиболее часто масло подводится из масляной магистрали по ответвлениям к коренным подшипникам под давлением 3-8 кг/см. Из наименее нагруженных коренных подшипников масло поступает в полости коренных шеек вала, а оттуда - по каналам в щеках и шатунных шейках - в масляный зазор шатунных подшипников. Для повышения давления подачи масла во внутренние полости коренных шеек и далее к поверхности шатунных шеек отверстия в коренных шейках рационально располагать в области наибольшего давления Смазка к поверхности шатунной шейки подводится по косому каналу или отдельным прямым каналам. Выход канала целесообразно делать в месте наименьшего износа. Одновременно необходимо учитывать, что максимальные напряжения от усталости возникают при наличии канала, выходящего на поверхность шатунной шейки в средней плоскости колена. Это обусловливает необходимость смещения выхода канала из указанной плоскости. Так как в масле имеются примеси: частицы металла, кокса, грязи, следует применять устройства, препятствующие попаданию в масляный зазор Большей частью эти функции выполняют маслопроводные трубки, завальцс-ванные или прикрепленные каким-либо иным способом к стенке шатунной шейки, трубки опускаются на значительную глубину в полость шатунных шеек (фиг. 29, а). Аналогичный результат можно получить, располагая масляные каналы перпендикулярно плоскости колена (фиг. 29, б). На фиг. 30 показаны способы монтажа маслопроводных трубок. Наружные концы трубок расчеканивают или развальцовывают. На фиг. 30, а изображена тянутая трубка с предварительно накатанным валиком, на фиг. 30, б - овальная. Трубка, изображенная на фиг. 30, в, точеная, выполнена с сужением внутреннего канала. После монтажа трубку раздают оправкой. На фиг. 31 показаны основные способы канализации масла в полостях коленчатого вала. В конструкции по схеме (фиг. 31, а) обеспечена ускоренная подача масла в пусковой период и несколько уменьшен вес двигателя. Однако на поверх-   Фиг. 29. Способы очистки масла в полостях вала. Фиг. 30. Монтаж масляных трубок в коленча том валу. ность шатунной шейки поступает загрязненное масло. От этого недостатка свободны конструкции по схеме (фиг. 31, в и е), в которых осуществляется центрифугирование масла. На схемах (фиг. 3\, в, г и д) заглушки имеют конические фаски и притираются к валу. Крепление заглушек как на резьбе, так и с помощью завальцовки, HMeet серьезные недостатки. При резьбовом креплении предел выносливости пони   Фиг. 31 Канализация масла в полостях коленчатого вала. жается, завальцовка заглушек (фиг. 31, ё) затрудняет осмотр и очистку масляных полостей. Довольно часто применяют конструкцию по фиг. 31, б, отличающуюся простотой, в этом случае ставят плоские заглушки на прокладках. Для уменьшения потерь картер ного масла вал делают с гребнем, а иногда и с маслосгонной резьбой. Масло, попадающее на гребень, центробежной силой отбрасывается на стенки картера или на специальный отражатель. В легких двигателях повышенной мощности осуществляется подвод масла к одному или к обоим концам коленчатого вала. Из полости вала масло подается через радиальные каналы во все шейки. При такой схеме внутренние полости вала представляют собой резервуар для масла, смазывающего трущиеся поверхгюсти и охлаждающего вал. Преимущество этой схемы - хорошее отделение загрязняющих примесей в первых же шатунных шейках вследствие влияния центробежной силы. Недостатки схемы - относительно быстрое падение давления в направлении движения масла, значительный нагрев, вследствие чего уменьшается вязкость (в особенности при подводе масла с одного конца); необходимость выполнения в щеках каналов большого диаметра для уменьшения сопротивления при проходе масла, что вызывает ослабление щек. В табл. 14 приведены соотношения размеров элементов колена. Таблица 14 Соотношения размеров элементов коленчатых валов двигателей Двигатели

* Для четырехтактных двигателей простого действия. ** Для двухтактных двигателей простого действия. *** Для двухтактных двигателей двойного действия. При проектировании судовых двигателей, устанавливаемых на судах гражданского флота, основные размеры деталей должны соответствовать требованиям морского Регистра СССР. Валы двигателей (коленчатые, упорные, промежуточные и гребные) должны иметь размеры не менее определяемых по формулам, указанным в Регистре СССР. (Формулы Регистра дают завышенные размеры). Так, диаметр шейки коленчатого вала в мм с где - расстояние между внутренними кромками коренных подшипников в мм; - 1 ... 6 7 8 9 10 11 12 ... 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|