|

|

|

Навигация

|

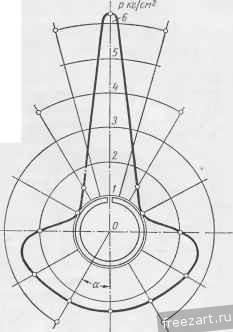

Главная » Мануалы Весьма эффективным оказалось изготовление колец с неравномерными эпюрами давлений по окружности кольца, с наибольшим давлением около замка и с повышенным давлением на противоположном участке кольца (фиг. 105). Подобные эпюры могут быть получены в результате применения специальных методов обработки и расчета, в частности предложенных в Научном автомоторном институте (НАМИ) Б. Я. Гиицбургом. В расчет таких колец включено определение среднего радиального давления р^р, напряжения а г в кольце при работе, при обработке а,з и надевании ощ, а также давление на стенку цилиндра в различных точках. Среднее удельное давление на поверхности кольца определяют из равенства: 0,425- кг,см, (141) где k - коэффициент, зависящий от формы эпюр давления, может быть принят равным 0,2; Е - модуль упругости материала в кг/см. Давление кольца на стенку в раз- личных точках цилиндра определяют из равенства  Значения коэффициента С по ГОСТ 621-52 Фиг. 105. Эпюры дав.пеиий кольца.

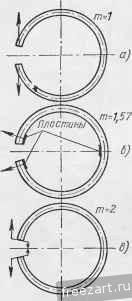

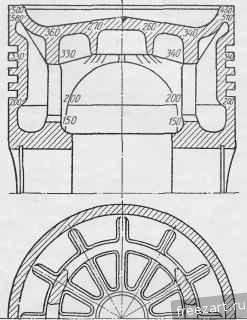

Углы а отсчитывают от точки, соответствующей опасному сечению, расположенному против замка (фиг. 105). Напряжения кольца в рабочем состоянии а 2 определяют в результате подстановки р^ из выражения (141) в уравнение (133): д 1,27-4- (3- (-.) кг1см. (142> Напряжение при обработке а,з (увеличенное по сравнению с az вследствие увеличения толщины кольца на величину At) иЗ --1-- у^иЗ. Напряжение ai при надевании на поршень А 4Е VC(3-)J (143) где т  коэффициент, зависящий от способа надевания кольца на поршень: при надевании вручную m = 1, при помощи пластин т= 1,57 и при помощи щипцов т = 2,0 (фиг. 106). Продолжительность работы транспортного двигателя до переборки определяется сроком службы поршневых колец. Износостойкость чугунных колец в большой степени зависит от соотношения толщины кольца и толщины стенки цилиндра, применяемого материала и качества изготовления. В двигателях повышенной литровой и поршневой мощности с ограниченным сроком службы целесообразно применять кольца из специальных сталей или из чугунов новых видов с улучшенными механическими качествами. Это относится и к автомобильным и тракторным двигателям. В рассматриваемом случае во избежание зади-ров втулки или колец обязательно наличие покрытий. Так как значение модуля Е упругости повышено, увеличивать толщину кольца t выше 0,035 D нецелесообразно: давление кольца на стенки цилиндра чрезмерно повысится. При изготовлении поршневых колец обычно стремятся получить правильную форму кольца в свободном состоянии. Наиболее распространенной является индивидуальная отливка колец. Форма отливаемого кольца может быть 1) круглой или 2) некруглой, соответствующей форме кольца в свободном состоянии. В первом случае форма отливки сохраняется при обработке круглой. После обработки делают вырез для замка, в который вставляют распорку и разжатое кольцо затем нагревают при температуре 600-700° С в течение 1-2 час. После^остывания кольцо остается разжатым (в свободном состоянии). Во втором случае заготовке предварительно придается форма кольца в свободном состоянии (с припуском на обработку). Между отдельными операциями механической обработки кольцо подвергают термической обработке. Данный способ применяют при массовом производстве колец. Кольца с неравномерным давлением обрабатывают по специальному копиру. При мелкосерийном производстве кольца обычно изготовляют из цилиндрических отливок в виде барабана (маслот). Диаметр барабана определяется необходимым вырезом в замке с учетом припуска на обработку. Отливку производят в песок, кокиль или центробежным способом § 7. СПОСОБЫ ПОВЫШЕНИЯ НАДЕЖНОСТИ ПОРШНЕВОЙ ГРУППЫ Более нагружены поршни в двигателях с воспламенением от сжатия. Поршни этих двигателей воспринимают повышенные механические и тепловые нагрузки. Для улучшения процесса сгорания целесообразно повышать температуру поверхности днища; кроме того, желательно повышать температуру днища Фиг. 106. Схема различных способов надевания колец на поршень: а - вручную; б при немощи лластин; в - при помощи щипцов. и для сжигания отложений продуктов неполного окисления топлива и масла. С другой стороны, повышение температуры поршня обусловливает снижение прочности. Тепловая стойкость поршня обычно достигается: , 1) увеличением отвода тепла от днища в стенки цилиндров через корпус, поршневые кольца и отчасти через поверхность юбки; 2) увеличением отвода тепла (помимо колец) подачей жидкости к внутренним поверхностям головки поршня. Для двигателей с воспламенением от сжатия повышенной литровой мощности первый способ отвода тепла обычно осуществляют применением алюминиевого сплава в качестве материала для изготовления поршня и увеличением сечений корпуса. При рациональной конструкции днища с ребрами можно осуществить надежную работу и при чугунном поршне. Целесообразно также применять стальные поршни или составные конструкции, в которых головку выполняют из стали, а корпус -из чугуна. Эффективным является применение стальной накладки, обеспечивающей защиту корпуса поршня, который может быть выполнен алюминиевым, и относительно хорошую экономичность вследствие высокой температуры накладки. Накладка с корпусом может быть соединена различными способами. Отвод тепла от днища поршня только в стенки цилиндра без применения охлаждающего агента обусловливает высокую тепловую напряженность поршневых колец. В случае применения стальных накладок уменьшается количество тепла, передаваемого корпусу поршня. Другой способ отвода тепла от днища поршня-с помощью охлаждающей жидкости. В настоящее время воду в качестве охлаждающей жидкости применяют редко. Основной охлаждающей жидкостью служит масло. Наиболее распространенным способом охлаждения в двигателях с повышенной литровой мощностью является циркуляция масла в полости, образуемой в головке поршня. Подача масла может быть осуществлена по телескопическим или шарнирным трубам, через стержень шатуна и другими способами. Масло отводится также по трубам через каналы в поршне открытой струей в картер или в особые воронки в картере. Довольно распространенным способом охлаждения является подача струй масла на внутреннюю поверхность днища поршня с развитыми ребрами. Этот способ масляного охлаждения наиболее прост. Однако надежное охлаждение поршня может быть достигнуто лишь при повышенном давлении в системе смазки и при условии охвата всей периферии днища струями масла из насадка шатуна. Как правило, наиболее простые способы подачи масла для охлаждения головки являются наименее эффективными, так как масло не находится достаточно длительное время в контакте с вну-  Фиг. 107. Форма ребер-стоек. 1 ... 16 17 18 19 |

|

|