|

|

|

Навигация

|

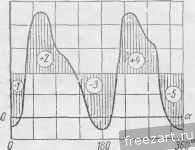

Главная » Мануалы ГЛАВА VI МАХОВИК § 1. КОНСТРУКЦИЯ МАХОВИКА Основным назначением маховика является обеспечение равномерности хода двигателя. В гл. IV было отмечено, что характер изменения величины крутящего момента по времени зависит от рабочего проиесса двигателя, числа тактов, числа и расположения цилиндров. При переменном по величине и направлению крутящем моменте угловая скорость вращения коленчатого вала также неравномерна. Это определяет дополнительные нагрузки ударного характера в механизмах и вспомогательных агрегатах двигателя, в деталях крепления двигателя на раме или фундаменте, в устройствах, передающих мощность, а также в механизмах, потребляющих мощность. При наличии маховика на коленчатом валу можно аккумулировать избыточную энергию двигател я, прерышаюшую среднее ее значение. В периоды, когда крутящий момент двигателя оказывается меньше среднего, маховик отдает часть кинетической энергии валу. Вследствие этого уменьшается амплитуда изменения угловой скорости Браш.ения коленчатого вала, и следовательно, снижаются дополнительные нагрузки Аналогичным образом маховик работает и в тех случаях, когда сопротивление вращению коленчатого вала, оказываемое со стороны потребителя мощности (например, работа двигателя на экскаваторе), резко изменяется. В некоторых случаях маховик используется для накопления в нем энергии для того, чтобы израсходовать ее когда потребуется. Так, например, маховик автомобильных и тракторных двигателей используется при трога-нии экипажа с места. Маховик имеет особое значение в двигател як с малым числом цилиндров и высокой степенью сжатия в период пуска. В этом случае запас энергии, созданный в маховике в период раскрутки вала при включенных декомпрес-сионных устройствах, позволяет преодолевать работу сжатия до появления вспышек, в результате чего можно осуществить пуск при значительно меньшей мощности пусковых устройств. Маховик обычно используют для присоединения устройств для отбора мощности двигателя, на нем также наносят метки для установки фаз газораспределения, зажигания или впрыска топлива. Так как маховик имеет большие размеры, то прокрутка двигателя обеспечивается относительно небольшим усилием. В двигателях с воздушным охлаждением маховик часто объединяют с вентилятором. В карбюраторных двигателях (особенно в друх тактных) в маховике нередко устанавливают магнето. Маховики изготовляют отливкой из серого чугуна СЧ21-40, СЧ24-44 и др. и как исключение - из стали. Маховики двигателей с большим числом оборотов вала изготовляют штамповкой из стали. Для создания достаточного махового момента при минимальном весе маховики выполняют в виде обода, связанного со ступицей тонким диском \ Связь обода со ступицей, выполненная в виде спиц, позволяет уменьшить вес маховика, но применяется редко. Дисковые маховики проще в изготовлении, при их отливке легче избежать внутренних напряжений. При резком изменении числа оборотов вала вследствие неисправности двигателя спицы не выдерживают нагрузки от сил инерции обода и ломаются, резкие изменения формы в местах перехода спиц в обод и ступицу могут способствовать возникновению трещин. Маховики крупных двигателей часто отливают из двух половин, которые, соединяют четырьмя болтами у ступицы и двумя анкерными шпильками с поперечными клиньями в ободе. Маховики крепят на валу двумя обыкновенными или тангенциальными шпонками. Маховики с несплошным диском применяют в настоящее время в двигателях с воздушным охлаждением. Такие маховики выполняют в виде колеса вентилятора, лопасти которого служат спицами. Конструкция диска и обода определяется в значительной степени устройствами для съема мощности и пуска двигателя. При передаче мощности конической фрикционной муфтой конус трения выполняют на внутренней поверхности обода. Наиболее часто для съема мощности используют диск маховика. С этой целью в стационарных и судовых двигателях к диску крепят на болтах детали муфты; в транспортных двигателях на маховике устанавливают муфту трения (сцепление), передающую крутящий момент трансмиссии. В тех случаях, когда большое значение имеют габаритные размеры, маховику придают форму диска большой толщины. Такой случай может быть, например, при конструировании тракторных и автомобильных двигателей, когда необходимо разместить маховик между лонжеронами рамы. В стационарных передвижных двигателях с целью использования их .для различного. назначения маховик выполняют так, чтобы можно было снимать мощность различными способами: при помощи ремня, упругой или фрикционной муфт. Для проворачивания стационарных и судовых двигателей мощностью до 100 л. с. на ободе выполняют отверстия для рычага. В некоторых стационарных тихоходных двигателях на внутренней поверхности обода выполняют зубья для провертывания вала при помощи рычага с храповиком, В двигателях большой мощности на ободе делают зубчатый венец для сцеп-.оЛения валоповоротным устройством. Для прокрутки вала при пуске на ободе маховика быстроходных двигателей устанавливают зубчатый венец, с которым сцепляется на время пуска шестерня пускового устройства. Этот венец изготовляют из полосовой стали и в горячем состоянии надевают на обод до упора в буртик . Дополнительное стопорение вёнца осуществляется в редких случаях, когда создаваемый натяг оказывается недостаточным для передачи момента . Конструкция ступицы маховика определяется в основном способом крепления маховика на конце вала. При креплении маховика на конусе с помощью шпонки, гайки или винта с соответствующим стопорящим устройством обеспечиваются плотность посадки, хорошая центровка маховика и разгружается шпонка. Однако в тех случаях, когда необходима точная фиксация положения маховика вдоль оси вала, данная конструкция оказывается неудобной. Такое крепление применяют в стационарных и в некоторых судовых двигателях. 1 См. гл. XIX фиг. 371. См. фиг. 375 в гл. XIX, 3 См. фиг. 334 гл. XVII. См. фиг. 375, гл. XIX. При креплении маховика на цилиндрическом шлицеванном конце осуществляется надежная передача крутящего момента, но такое крепление сложно, в технологическом отношении и поэтому его применяют только в двигателях с большим крутящим моментом. Наиболее широко применяют крепление маховика на фланце, откованном на конце вала. Вал центрируют обычно узким пояском, а крепление осуществляют болтами или винтами. Более целесообразным следует признать, крепление болтами, так как при этом устраняется опасность срыва резьбы в торце фланца вала. Для предупреждения проворачивания болтов при затяжке гаек выполняют срезы на головках болтов и заплечик на фланце . Гайки или головки винтов контрят замками или проволокой. Для передачи момента служат или призонные болты или два штифта, запрессованные в отверстия во фланце и маховике. Эти отверстия обрабатывают совместно, после чего отверстия в маховике проходят разверткой, обеспечивающей менее плотную посадку штифтов в маховике. Для обеспечения точности установки маховика на вал штифты или болты располагают несимметрично. При креплении маховика на фланце получается наименьшая длина ступицы маховика. Недостатком такой конструкции следует считать невозможность установки на вал манжетного сальника, уплотняющего значительно надежнее разъемных войлочных сальников. Это имеет особое значение в тех случаях, когда габаритные размеры не позволяют в качестве уплотнения использовать маслосгонную резьбу. В случаях установки двигателя с коробкой передач в конце коленчатого вала в маховике располагают подшипник, на который опирается конец первичного вала коробки передач, несущий ведомую часть сцепления. Смазка этого подшипника не может быть обильной вследствие опасности попадания масла на трущиеся поверхности муфты, поэтому подшипник выполняют, как правило, шариковым или роликовым. § 2. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ МАХОВИКА При проектировании маховика по выбранной степени неравномерности вращения 8 определяют маховой момент GD и основные размеры обода^ диска и ступицы. Степень неравномерности 8 маховых масс равна отношению наибольшей разности окружных или угловых скоростей за цикл работы двигателя к средней скорости cp Cp riip Так как величина Ь очень мала, можно считать скорость v. равной среднему арифметическому между v и v. То же относится и к и п^р. По кривой суммарных крутящих моментов Мъ зависимости от угла поворота кривошипа определяют наибольшую работу Л, поглощаемую или отдаваемую массой маховика за один рабочий цикл. Момент сопротивления вращению у большей части установок изменяется незначительно, и при расчете обычно допускают, что сопротивление постоянно. Площади, лежащие над линией среднего сопротивления, представляют собой в масштабе работу, поглощаемую маховиком, а площади, лежащие под ней, работу, отданную маховиком (фиг. 50). Величину А определяют в результате алгебраического сложения указанных площадей. Это сложение удобно выполнить в форме векторов имеющих направление вверх или вниз в зависимости от положения площадки (фиг. 50). Избыток (недостаток) работы связан с кинетической энергией вращающихся масс двигателя выражением где J - момент инерции вращающихся масс, который во многих случаях может быть принят равным моменту инерции маховика. A = J (О (66) Момент инерции маховика с достаточной степенью точности определяется равенством  GoDo (67) где Gq и - вес маховика, отнесенный к центру тяжести обеда и диаметр окружности центров тяжести сечений обода . Подставляя выражение (67) в формулу (66), получаем

и далее 3600 4900 А (68) Фиг. 50. Определение избыточной Величина А зависит от числа тактов дви-работы по диаграмме суммарных гателя, его индикаторной диаграммы, числа крутящих моментов. и расположения цилиндров и массы движут щихся детален. При увеличении числа цилиндров величина махового момента GD , необходимая для заданной неравномерности, быстро уменьшается. Ниже даны ориентировочные значения GD в процентах от величины GD- одноцилиндрового двигателя.

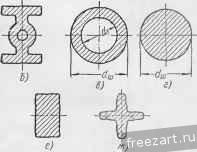

Маховой момент маховика или детали его заменяющей (ротор генератора, муфта и т. д.) составляет 75-90% от общего махового момента двигателя. Часто считают, что маховик компенсирует весь недостаток (или избыток) работы, т. е. проектируют маховик таким образом, чтобы его маховой момент был равен всему необходимому маховому моменту движущихся масс, определяемому по формуле (68). J Если маховик имеет тонкий диск, то Gq приближенно равно действительному весу G маховика. Коленчатый вал................... (0.04-0.13) GoD Возвратно движущиеся , части..............(0,025-0,05) GD Распределительный вал, насосы, вентилятор.......(0,025-0.065) GD Величина степени неравномерности 8 оценивается по данным практики. Ориентировочные значения Ь для различных установок двигателя приведены ниже: Электрогенераторы переменного тока........- Электрогенераторы постоянного тока........- Насосы, компрессоры, трансмиссии и т. д.......-- Судовые двигатели с винтом............- Судовые и тепловозные двигатели с электропередачей - Транспортные установки с механической трансмиссией - Величину внешнего диаметра маховика выбирают из конструктивных соображений с учетом габаритов установки. В судовых двигателях диаметр маховика ограничивается продольными балками, на которых крепится фундаментная рама двигателя; в автотракторных двигателях - высотой маховика над уровнем пути; при выборе размеров маховика приходится учитывать размещение сцепления и стартер-ного венца. Допускаемые значения окружной скорости маховика, изготовленного: Из чугуна................... 35-50 MJceK Из стали (литые)............... 50-90 , Из стали (прокатанной)............100-120 Окружную скорость определяют по формуле ~ 60 ; Эта формула может служить и для определения Dno выбранному значению V. После нанесения эскиза обода, диска и ступицы можгго подсчитать маховой момент, величина которого должна быть близка к найденному из формулы (68). Ксли известно ориентировочно отношение диаметра окруж1юсти центров тяжести сечений обода и внешнего диаметра маховика (например, = = 0,9 D J, то после определения величины размеры сечения обода могут быть найдены из соотношения G,T.D,bhi, где f - удельный вес материала; b - ширина обода; h - высота обода; 6 (0,5-f-2,0) h. Ориентировочные значения диаметра маховиков стационарных и судовых двигателей D = (l,8--3,0)5, где S - ход поршня. В двигателях транспортного типа маховые моменты движущихся масс распределяются следующим образом: Маховик.......................(0.75-0.9) GoD ИЛИ 4g 302 2 где J - момент инерции маховика в кгсмсек'; (О и (0 - начальная и конечная угловые скорости маховика соотв т-ственно числам оборотов вала п и /г^. Приобретенная экипажем энергия где - = - масса экипажа в кг сек^1см. Таким образом. или 6022 V- -ч- 2 где Yj - механический к. п. д. двигателя; т] - механический к. п. д. передачи. Скорость экипажа можно связать с п^. В случае, например, колесной машины - = -307 В автомобильных и тракторных двигателях диаметр маховиков лежит обычно в пределах 300-500 мм. Очень часто при проектировании за основу берут размеры маховиков выполненных конструкций и проводят проверочный расчет, определяя степень неравномерности. В двигателях автомобильного и тракторного типа большое значение имеет проверка махового момента маховика на взятие с места и разгон экипажа, так как при расчете маховика по степени неравномерности, как правило, получаются меньшие размеры маховика. В период разгона экипажа энергия двигателя расходуется на работу трения при буксовании муфты трения, на работу сил сопротивления и на сообщение скорости экипажу, вследствие чего число оборотов вала двигателя понижается. Допустим, что трогание с места происходит только в результате кинетической энергии маховика, освобождающейся при уменьшении скорости его вращения, после включения сцепления, когда число оборотов вала падает от начальной величины п (холостой ход при неподвижном экипаже) до некоторой конечной величины п,. Целью расчета является определение числа оборотов вала п^, при котором сцепление уже включено, двигатель работает надежно, не глохнет, экипаж движется при этом со скоростью w. Тогда освободившаяся кинетическая энергия маховика где D - диаметр колес с учетом деформации шин; i - полное передаточное число. 4g-3022 (69) Полученное значение должно быть не ниже определенной величины, соответствующей устойчивой работе двигателя. Так, для автомобильных двигателей п > 500 1000 (п, зависит от состояния дороги, типа двигателя и т. д.) Применяемый в практике расчет на прочность маховика является весьма условным. Учитывая, что напряжения в элементах маховика обычно получаются низкими, в первом грубом приближении можно определять величины напряжений, как в диске постоянной толщины. Наибольшее напряжение возникает на внутреннем радиусе (по окружности ступицы) (70). где - внутренний диаметр ступицы; р. - коэффициент Пуассона. Напряжение в ободе грубо приближенно определяют, как во вращающемся кольце (71) Допускаемые напряжения а: Для чугуна..................До 400 кгсм . стали...................1000 ГЛАВА VII ШАТУН § 1. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ Шатун связывает поршень или крейцкопф с коленчатым валом, передавая усилия на вал. При этом шатун подвергается действию переменной нагрузки от давления газов и сил инерции. Шатун состоит из следующих элементов: стержня, поршневой головки, кривошипной головки и шатунных болтов и вкладышей. К конструированию шатуна приступают после выбора значения X, связанного с величиной силы и габаритами корпуса (цилиндра и блока). В транспортных двигателях для уменьшения габаритов выбирают более высокое значение X. В качестве материала для изготовления шатунов наиболее часто применяют углеродистую или легированную сталь. Шатуны большей частью изготовляют ковкой в штампах с последующей термической и механической обработками. Для стационарных и судовых тихоходных двигателей применяют углеродистые стали 30, 35, 40 и 45. Для быстроходных судовых, автомобильных и тракторных двигателей применяют углеродистые стали 40, 45, 45Г2 или, реже, легированные стали 40ХН, ЗОХМА и др. Большее распространение углеродистых сталей объясняется их дешевизной, а также отсутствием необходимости обрабатывать наружные поверхности шатуна, вследствие чего преимущества легированных сталей используются мало. Для легких двигателей повышенной мощности и быстроходности применяют легированные стали 18ХНВА, 18ХНМА, 35ХМЮА. Шатуны двигателей с большим числом оборотов вала в отдельных случаях изготовляют из легких алюминиевых сплавов АК7, или из магниевых. Такие шатуны легче стальных на 25-30%. Отъемную кривошипную головку большей частью изготовляют из такого же материала, что и стержни. В тихоходных двигйтелях иногда применяют стальное литье. Шатунные болты изготовляют из углеродистой или чаще легированной стали. В тихоходных ненапряженных конструкциях, в первую очередь в двухтактных двигателях, применяют углеродистые стали Ст. 5 и стали 25. Шатунные болты стационарных и судовых двигателей часто выполняют из хромоникелевых сталей 37ХНЗА, 40ХН и др. Шатунные болты автомобильных и тракторных двигателей - из легированных сталей 40Х, 40ХН, ЗОХМА, 35ХНЗ, 25ХНВА. В качестве материала шатунных болтов легких двигателей повышенной мощности применяют легированную сталь (нередко с повышенным содержанием никеля), в частности 20ХНЗА. Стержень шатуна § 2. СТЕРЖЕНЬ ШАТУНА На фиг. 51 показаны наиболее распространенные профили сечения стержня шатуна. Профили круглого сечения (фиг. 51, в и г) применяют главным образом для шатунов стационарнык и судовых двигателей. Основное их преимущество - простота изготовления, недостаток - нерациональное использование материала: излишняя жесткость в направлении, перпендикулярном плоскости качания. При малой толщине стенки профиля круглого (трубчатого) сечения вес стержня приближается к весу стержня двутаврового сечения, при том же запасе прочности. Двутавровое сечение (средняя плоскость стенки которого совпадает с плоскостью движения шатуна, фиг. 51, а) весьма рационально, так [как при такой коу1Струкции можно получить наибольшую жесткость при наименьшем весе. Н-образное сечение (средняя плоскость стенки которого перпендикулярна плоскости движения фиг. 51, б), имеет преимущества в конструктивном отношении. При такой конструкции можно осуществить плавный переход к кривошипной головке от полок стержня в шатунах миогорядных двигателей, что позволяет уменьшить напряжения в месте перехода в головку и упростить обработку. Крестообразное сечение (фиг. 51, ж) просто в изготовлении, однако в настоящее время почти не применяется. Прямоугольное сечение г. 51, е) характерно для шатунов некоторых типов лодочных и мотоциклетных двигателей малой мощности. При круглом профиле (фиг. 51, 5 и г) размеры его сечения могут быть ориентировочно взяты из табл. 17. Таблица 17 Размеры круглого стержня шатуна для различных двигателей  Фиг. 51. Сечения стержня шатуна.

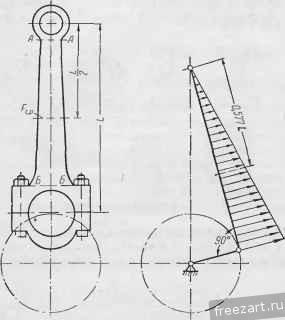

Подвод масла к поршневой головке при круглом профиле осуществляется непосредственно через полость стержня или по трубке, проходящей в полости стержня. Размеры элементов сечения при двутавровом профиле, от которых зависит отношение моментов инерции Jи У^, определяются в значительной степени конструктивными, а также производственными соображениями, в меньшей степени прочностью. Малое влияние отношения J а на запасы прочности объясняется относительно небольшим напряжением продольного изгиба по сравнению с напряжением сжатия, точнее небольшой величиной Шатун слагаемого, учитывающего напряжения продольного изгиба по сравнению с величиной слагаемого, учитывающего напряжение сжатия (в расчетном уравнении). Конструктивными соображениями, в частности, требованиями плавности переходов, определяется также и соотношение между размерами сечений АА около поршневой и ББ кривошипной головок шатуна (фиг. 52). Масло к поршневой головке при двутавровом сечении подводится по-трубке, прикрепленной сбоку к стенке стержня шатуна или через канал в утолщении стенки (фиг. 51 ,б). Стержни шатунов тихоходных двигателей при относительно небольшой величине Pj, рассчитывают без учета влияния знакопеременной нагрузки. Сечение около поршневой головки -минимальное сечение стержня-шатуна (фиг. 52) работает на простое сжатие - (72)  Фиг. 52. Расчетные сечения и схемы нагружения инерционными силами. площадь сечения около поршневой головки, Pg-наибольшая сила давления газов за цикл Сечение, лежащее по середине расстояния между осями головок, рассчитывают по формуле Навье-Ранкина 1 + (з> где Fp - площадь этого сечения; J- момент инерции относительно оси XX, или соответственно оси УУ; / - радиус инерции сечения относительно оси XX, или соответственно оси УУ; Lo - длина деформируемой части стержня; т- коэффициент, характеризующий закрепление концов стержня {т ~ 1 для изгиба при закрепленных в шарнирах концах стержня, m = 4 при защемленных концах). Величина а близка к пределу упругости qY материала. Таким образом, напряжение в среднем сечении шатуна с учетом изгиба в плоскости качания определяют из выражения где L - длина шатуна, =4 к. (74) 1 ... 9 10 11 12 13 14 15 ... 19 |

|

|