|

|

|

Навигация

|

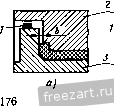

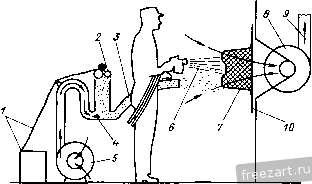

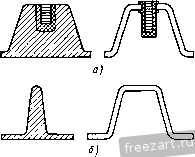

Главная » Мануалы номерной матовой отделкой формы, получаемой пароабразивной обдувкой или жидкостным хонингованием, т. е. процессами, применяемыми для удаления окалины, образующейся при термообработке. 15.6.3. Конструкция формы Общая конструкция форм такая же, как и у форм для прямого и литьевого прессования, с той только разницей, что меньшее давление прессования позволяет делать более тонкие стенки и использовать для стоек, подкладок планок выталкивателя и других опорных деталей алюминиевые сплавы, что облегчает теплопередачу при нагревании форм плитами пресса. 15.6.4. Уплотнения форм Большинство прессованных деталей получают в формах одного из двух обычных типов, называемых поршневыми или полупоршневыми. В поршневой форме сочленение или соединение позитивной и негативной полуформ (матрицы и пуансона) по краям формуемого изделия делается телескопическим с зазором, достаточным для выхода воздуха, но не пропускающим материал (рис. 15.16, а). В формах этого типа при получении изделий с очень точными размерами масса загрузки - навеска является определяющей величиной. При этом материал сжимается до максимально возможной плотности, что в некоторых случаях является единственным приемлемым путем формования деталей, к которым предъявляются высокие требования в отношении механических и электрических свойств. В поршневых формах обычно имеется наружный отжимной рант, который при небольшом избытке навески (примерно 1 %) обеспечивает формование плотных деталей с минимальными отклонениями размеров. В полупоршневой форме негативная (имеющая оформляющую полость) полуформа имеет уклон (рис. 15.16, б), так что избыток материала может выдавливаться, обеспечивая закрывание формы, хотя при этом и испытываются нарастающие ограничения вплоть до абсолютного закрывания на коротком заключительном пути смыкания. Такой тип уплотнения нечувствителен к превышению навески на 2 ... 5 % и обеспечивает получение деталей, одинаковых по массе, размерам и плотности. Существует, естественно, множество разновидностей этих двух типов уплотнений форм. т

Рис. 15.16. Варианты уплотнения форм: а - поршневая форма с наружным отжимным рантом; б - полупоршневая форма о наружным отжимным рантом; / - отжимной рант: 2 - пуансон; 3 - матрица; Ъ - зазор 0,13 ... 0,25 мм; с - зазор 0,076 ... 0,25 мм  Рис. 15.17, Уплотнение с отжимным рантом: I матрица; 2 пуансон формы

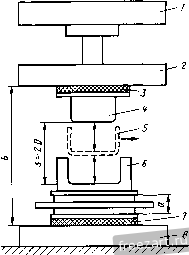

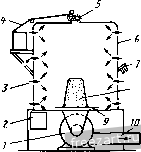

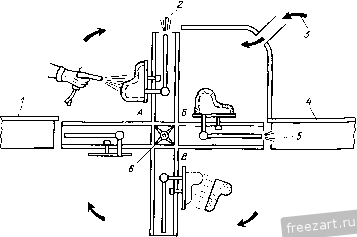

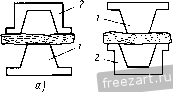

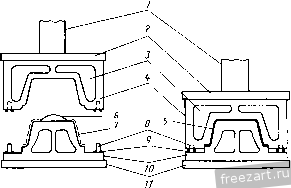

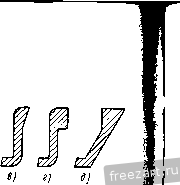

Рис. 15.18. Детали вентиляционного устройства: } - пространство, частично заполняемое композицией; 2 - верхнее положение шпильки для очистки ее от композиции после каждого цикла; 3 - проход воздуха после поднятия шпильки; 4 - форма; S - планка выталкивателя В которых грат образуется в горизонтальной плоскости или реализуются другие цели. Формы для литья под давлением и литьевого прессования обычно устроены не по телескопическому принципу. Позитивная и негативная полуформы соединяются в горизонтальной плоскости (рис. 15.17). Так как полуформы смыкаются до попадания в них материала, отпадает необходимость в спускных отверстиях для удаления избытка загрузки. Поскольку практически невозможно обеспечить идеально точное стыкование двух поверхностей, обычно остается достаточно пространства для удаления захваченного композицией воздуха. Если вентилирование связано с большими трудностями, локальные области могут быть сошлифованы на глубину нескольких сотых долей миллиметра. Вентилирование глухих углублений успешно осуществляется с помощью разъемных трехсекционных форм и специальных вентиляционных устройств. Для продувки сильно углубленных деталей с глухими выемками на дне применяют разъемные трехсекционные формы, благодаря чему образуется вторая линия разъема на дне формы. Хотя при этом стоимость формы сильно увеличивается, использование ее целесообразно: при такой системе вентилирования в деталях не образуются пустоты. Вентиляционные устройства могут приводиться в действие плитой выталкивателя (и действовать так же, как выталкивающие шпильки). Ход шпилек малого диаметра должен быть достаточно большим, чтобы они могли выдвинуться для полной очистки (см. рис. 15.18). 15.6.5. Формы из цветных металлов Формы могут быть изготовлены не только из упомянутых выше материалов, но, по мнению автора, ни один другой материал, кроме алюминия, не годится для этих целей, разве только для получения небольших партий опытных образцов. Формы, изготовленные из низкомедных алюминиевых сплавов с последующим анодированием и пропиткой фторированными углеводородами, могут успешно применяться для ограниченного производства. Этот процесс изготовления форм, запатентованный фирмой Дженерал мэгнаплейт и известный в промышленности под названием Туф-рэм , обеспечивает легкое извлечение из формы изделий. Оформляющая поверхность формы стойка к абразивному изнашиванию и имеет твердость до HRC 70. Формы для опытных работ можно также изготовлять из пластмасс и цинкового сплава Кирксайт . Их стоимость обычно составляет не менее 50 % стоимости стальных форм. Так как технология производства слоистых пластиков изучена настолько хорошо, что свойства формуемых изделий можно заранее достаточно точно прогнозировать, нет надобности в дорогих модельных испытаниях. Опытные образцы для оценки рыночной конъюнктуры или других целей можно изготовить вручную послойной укладкой или аналогичным способом, не требующим дорогой оснастки. 15.6.6. Извлечение и выталкивание деталей из формы Первый этап работ по облегчению извлечения изделий из формы проводится уже на стадии их проектирования. Каждое изделие, безотносительно к его конструкции, надо проектировать с учетом метода получения, причем стадия извлечения его из формы является самой критической в процессе формования. Второй этап - это определение, в какой из двух полуформ деталь должна оставаться после раскрытия формы. Очевидно, она должна остаться в той полуформе, из которой рабочему легче ее вынуть. Третий этап - выбор метода фиксирования детали в выбранной для этой цели полуформе. Здесь можно рекомендовать следующие приемы: 1) предусмотреть в изделии участки без уклона; 2) сделать мелкие поднутрения, главным образом, на больших плоских поверхностях; они будут не только способствовать удержанию изделия на месте при открывании формы, но и пружинить, когда оно выталкивается; 3) если все поверхности детали являются ответственными, поднутрения на отжимном ранте иногда могут удержать ее в нужном месте, а для большей эффективности рант в этом случае может быть утолщен; 4) установить удерживающие штыри (аналогичные выталкивающим шпилькам), действующие на коротком расстоянии, когда форма открывается, и заставляющие деталь остаться в нужной полуформе. Четвертый этап - разработка методов извлечения изделия из той полуформы, где оно удерживается. Если деталь имеет простую конфигурацию и осталась в оформляющей полости, суммарный эффект усадки при отверждении и охлаждении материала часто способствует освобождению изделия, так что его удается извлечь вручную (при наличии достаточно больших плоских поверхностей используют всасывающий колпачок). Некоторые детали выталкиваются обдувкой сжатым воздухом по периметру. Воздух можно также эффективно применять, правда, несколько более сложным путем, вводя в форму пружинные подъемные клапаны, подсоединенные к воздушным коллекторам. Давление воздуха будет слегка приподнимать клапан, что позволит воздуху затекать внутрь и вокруг изделия, выталкивая его. Наиболее употребительными и эффективными устройствами являются выталкивающие шпильки того же типа, что применяются при традиционном прямом прессовании. При переработке армированных пластмасс с большой прочностью обычно можно использовать шпильки значительно меньшего размера, но для материалов с низкой прочностью в нагретом состоянии нужны шпильки большего диаметра. Прямые шпильки с плотным зазором весьма эффективны при переработке СКМ и ЛФМ, но лыски отверстия должны быть сняты на глубину 1,5-2 диаметра от поверхности формы, чтобы образовалось пространство для вытекания материала за шпильку. 15.7. Литьевые прессы Существует несколько типов прессов различного назначения, которые с тем или иным успехом были приспособлены для формования армированных пластмасс. Наиболее широко и успешно применяются четырехколонные гидравлические прессы прямого действия с подвижной нижней или верхней плитой. С увеличением требований к жесткости конструкции и парал- . лельности направляющих более популярными становятся прессы со сварной станиной, имеющие четыре прямоугольные параллельные направляющие, по которым перемещаются подвижные плиты. Регулируемые истирающиеся клинья на подвижных плитах обеспечивают очень точный контроль их параллельности. Недостатком этих прессов по сравнению с круглыми колонными прессами является то, что при одной и той же полезной площади формования они больше по размеру и в них труднее производить замену форм, загрузку материала и тому подобные операции. Только в последние годы основные изготовители прессов разработали конструкции оборудования для формования армированных пластмасс. Предприятия, впервые начинающие заниматься прессованием, часто приобретают подержанные прессы, мало приспособленные для формования именно армированных пластмасс. Ниже рассмотрены некоторые наиболее существенные факторы, которые следует учитывать при выборе пресса.  15.7.1. Мощность пресса Пресс для переработки ВКМ и ЛФМ в идеальном случае должен обеспечивать давление на изделие 27,6 МПа. Для этого при площади формования 254x254 мм необходим пресс усилием 200 тс (2 МН). Так как практически удельное давление формования не превышает 3,45 МПа, поверхность плит должна быть достаточной для изделий размером 635x635 мм. 15.7.2. Усилие размыкания формы или мощность обратного хода пресса Это требование иногда выпускают из вида. Прессы простого действия с обратным ходом под воздействием силы тяжести, применяемые для формования некоторых материалов, для армированных пластмасс непригодны. Обычно на обратный ход требуется 20-25 % мощности пресса. Обратный ход может быть совершен с помощью вспомогательных цилиндров или основного цилиндра двойного действия. 15.7.3. Ход и расстояние между плитами пресса Эти две характеристики в совокупности определяют глубину изделия, которое может быть отформовано. Расстояние между плитами должно быть в 3 раза больше глубины самого крупного изделия плюс припуск на толщину формы, выталкивающие приспособления, нагревательные плиты и т. д. Ход пресса должен быть по крайней мере вдвое больше глубины самого крупного изделия. В то время как он может быть еще длиннее, что упрощает обращение с мелкими деталями, экономически целесообразно при чрезмерно большом расстоянии между плитами помещать туда амортизаторы (подкладки) под формы меньшего размера или плунжерный удлинитель (подкладку, которая закрепляется между подвижными плитами и плунжером). Некоторые прессы имеют подвижные упоры, которые управляют глубиной деформации благодаря варьированию расстояния между плитами (рис. 15.19). 180 Рис. 15.19. Детали и параметры пресса: /-деформирующая иасадка; 2 - подвижная плита; 3, 7 - изоляция; 4 -> полуформа (пуансон); 5 - извлекаемая готовая деталь; 6 - полуформа (матрица); 8- станина пресса; а - пространство для выталкивающего приспособления; Ь - расстояние между плитами; D - глубина детали; s - 2D - минимальный ход между плитами 15.7.4. Пространство, занимаемое формой Пространство, занимаемое формой, часто определяют двумя показателями: расстоянием между растягивающими рычагами в одном направлении (например, слева направо) и размером плит в другом (от лицевой стороны к тыльной). Такой подход часто вводит в заблуждение, так как наиболее простым способом крепления форм к плитам является использование болтов или хомутиков, которые сами занимают часть поверхности. Большинство форм можно закреплять адекватно с двух противоположных сторон таким образом, чтобы минимальное пространство для формы было примерно на 305 мм больше самой крупной формы в одном направлении (или спереди назад, или слева направо). 15.7.5. Рабочие скорости пресса Скорость должна быть максимально большой, согласующейся со стоимостью и техническими требованиями. Та стадия цикла формования, в которой полуформы еще не заняли нужное положение (смыкание или размыкание), должна быть минимальной. На остальных стадиях скорость обычно ограничивается характером самого процесса. 15.7.6. Смыкание формы Требуются две разные скорости, но лучше иметь три: высокая скорость продвижения вперед, пока полуформы займут нужное положение, промежуточная и малая конечная скорости прессования. Некоторые последние модели прессов имеют следующие скорости: быстрый ход - 10 м/мин; регулируемая промежуточная скорость - 2,5 м/мин; регулируемая конечная скорость прессования - О ... 0,4 м/мин. 15.7.7. Размыкание формы Необходимо иметь три скорости: медленное разъединение полуформ, быстрое возвращение в исходное положение и замедление перед началом работы выталкивающего механизма. Скорость на первой и третьей стадиях обычно примерно равна конечной скорости прессования, а на второй - быстрому движению вперед. 15.7.8. Управление прессом Большинство прессов - полуавтоматического действия. Оператор запускает машину двойной кнопкой включения после загрузки формы. Когда плиты перемещаются в пределах их хода, регулируемые эксцентрики контактируют с предельными выключателями, вызывая тем самым изменение скорости от высокой к промежуточной и к окончательной низкой. После достижения давления прессования реле давления включает реле времени отверждения. Когда это время истекает, автоматически включается обратная фаза цикла, начиная с медленного разъединения, с переходом на быстрое движение, а затем замедление к концу обратного хода и возвращение плит в исходное положение. Для установки полуформ и выполнения некоторых других операций должен иметься селекторный переключатель на ручное управление, позволяющее поднимать и опускать плиты с той же скоростью, при которой проводится окончательное прессование. Имеются прессы с ручным управлением, которые на 10 ... 15 % дешевле, но, по мнению автора, это неблагоразумная экономия даже на лабораторном или экспериментальном оборудовании. 15.7.9. Прессы с подвижной нижней или верхней плитой Прессы с подвижной нижней плитой даже среднего размера должны быть установлены в приямок, чтобы плиты оказались на обычной, удобной для рабочего, высоте. Должен быть обеспечен доступ к снимаемому настилу пола. Гидравлический насос монтируют отдельно, что требует дополнительного пространства. Прессы с подвижной верхней плитой могут быть установлены непосредственно на полу. Как правило, все гидравлические установки можно монтировать на подвижном упоре. Недостатком такой конструкций является отверстие в крыше помещения с низким потолком и необходимость создания какого-то тента над верхней частью пресса. Стоимость тента обычно не больше, чем приямка. Неожиданным преимуществом таких прессов даже большого размера яЁляется легкость их опускания краном через отверстие в крыше по сравнению со сложной процедурой их сборки внутри здания. 15.8. Конструкция изделий Основные принципы конструирования изделий всех типов характерны и для армированных формовочных композиций. Практически можно получить изделие любой конфигурации, если стоимость и сложность формы не являются лимитирующими факторами. Как уже говорилось, деталь может иметь толстые и тонкие сечения, и примеры, приведенные в 15.1.3, демонстрируют высокую сложность многих изделий. Тем не менее следует избегать резких переходов от толстых сечений к тонким. Изделия могут иметь прямые углы, но лучше делать закругления с большим радиусом. Получение очень тонких секций (толщиной менее 1,6 мм) вызывает определенные трудности, зависящие от направления формования. Создание отверстий в направлении формования не является проблемой, но при этом происходит некоторое снижение прочности из-за стыков, образующихся при обтекании композицией штифтов, которые формируют отверстия. Требования к технологическим уклонам формы малы по сравнению с металлическими отливками, и иногда минимальный уклон достигается в пределах допустимых отклонений размеров. Однако 182 рекомендуется, чтобы уклон был минимальным из допускаемых назначением изделия. Заформовывание в деталях металлических или других вставок, снабженных резьбой, вызывает примерно те же трудности, что и получение отверстий. Как правило, вставки (закладные детали), которые отформованы заодно с деталью, лучше сопротивляются воздействию крутящих и осевых усилий, чем вставки, помещенные внутри детали после формования. При конструировании изделий из армированных композиций возникают специальные вопросы, связанные с низкой деформируемостью или растяжимостью этих материалов. По терминологии, принятой для металлов, их предел текучести и предел прочности идентичны. Это означает, что сравнительно небольшая деформация (даже при высоком напряжении) приведет к разрушению детали. Например, образец для испытания на изгиб толщиной 3,2 мм и шириной 25,4 мм, имеющий предел прочности при изгибе а„ = 138 МПа, разрушится при приложении нагрузки ИЗ Н, а при толщине 1,6 мм - 27 Н. Таким образом, очевидно, что сравнительно небольшие усилия, прилагаемые к такому изделию с тонкими сечениями при обращении с ним, например в процессе извлечения из формы или последующей сборки и т. п., могут вызвать его повреждение, несмотря на то, что при эксплуатации уровень напряжений окажется ниже. Выход из положения состоит в том, что все сечения любых деталей из ВКМ или ЛФМ должны быть достаточно толстыми или иметь такие очертания, чтобы приложенные локальные нагрузки не вызывали напряжение, превышающее предельное. Большие плоские поверхности должны разделяться витками или ребрами жесткости. Края должны быть отбортованы или иметь большую толщину. Если изделие имеет крепежный фланец или выступающие опоры с болтовыми отверстиями, необходимо предусмотреть косынки большого размера, идущие от смежной стенки и выходящие за болтовые отверстия. Можно отметить, что увеличение толщины вызывает лишь небольшое повышение стоимости, и иногда материал, добавленный в каком-то одном месте изделия, может быть снят из другого, менее критического места. Несмотря на то, что увеличение толщины действительно влияет на цикл формования, это влияние значительно меньше, чем, например, при аналогичном изменении конструкции деталей из термопластов, которое приводит не только к непропорциональному удлинению цикла, но может даже потребовать применения литьевой машины большего размера. 15.9. Формование матов и заготовок Технология формования матов и заготовок примерно одинакова, независимо от того, какие методы используются, и различие состоит лишь в подготовке материалов до формования и достигаемой сложности изделий.  Рис. 15.20. Эффект сдвиговых воздействий при формовании заготовок: а - открытое положение; б - закрытое положение; I - армирующий материал; 2 ~ матрица; 3 - отвержденные кромки, образующиеся прн сдвиге; 4 - пуансон; 5 - выталкиваемый избыток армирующего материала Армирующий материал, заготовку или мат подбирают таким образом, чтобы они могли закрыть площадь, несколько большую, чем поверхность формы. Смолу (уже смешанную с наполнителями, пигментами, смазками для формы и катализатором) наносят на армирующий материал, обычно помещенный в форму или на нее. Смыкание формы вызывает два процесса: 1) заставляет полимерную композицию течь и заполнять все пространство вокруг волокон; 2) смещает избыток волокна в точке, где форма вводится в зацепление (сдвиговая кромка или уплотнение), и одновременно удерживает полимерную композицию до ее отверждения под действием тепла и давления (рис. 15.20). Процесс формования заготовок, который получил развитие примерно с 1949 г. для изготовления корзин моечных машин сложной конфигурации, дал возможность армированным пластикам начать конкурировать со сталью и алюминием вначале на производствах средней мощности. Спустя несколько лет началось массовое производство деталей для спортивных автомобилей Шевроле Корветт , передних панелей автомобилей, капотов для тракторов, тотализатор ных ящиков, подносов для пищи, мебели, корпусов лодок и множества других изделий. В некоторых случаях детали, получаемые формованием заготовок, обладают преимуществами, которые не удается достичь при использовании других материалов, например коррозионной стойкостью, легкостью, низкой стоимостью оснастки, небольшими капитальными издержками по оборудованию и привлекательным внешним видом. К существенным недостаткам технологии относятся неудовлетворительное качество поверхности и трудность окрашивания. Метод формования заготовок доминировал при расширении применения армированных пластмасс до появления ЛФМ в начале 60-х годов. ЛФМ вытеснили заготовки во многих областях, особенно в производстве сложных деталей. Тем не менее формование заготовок еще находит применение, несмотря на ограничения метода в отношении сложности изделия. Создание утолщений и ребер жесткости, резкие изменения толщины детали, введение 184 закладных деталей и т. п. - все это вызывает трудности. Если изделие может быть спроектировано с учетом этих ограничений, то при его получении методом формования на матрице предварительно отформованных заготовок оно будет занимать первое место в отношении стоимости. Изделия обладают превосходной однородностью механических свойств благодаря тому, что волокно равномерно распределено по всей их поверхности. В тех случаях, когда заготовка позволяет получить деталь нужной конфигурации, она является допустимой альтернативой ЛФМ, так как ее стоимость на 10 % ниже. 15.9.1. Свойства Механические свойства матов и заготовок, как и армированных формовочных композиций, существенно зависят от количества и типа армирующего материала. Самая высокая прочность достигается при использовании матов из непрерывного стеклянного волокна, но их применение ограничивается деталями простой формы с небольшой вытяжкой. Свойства изделий, полученных с использованием матов из рубленого волокна или заготовок, примерно одинаковы и почти на 20 % ниже, чем у изделий, армированных непрерывным волокном. Практическое содержание стекловолокна в матах и заготовках колеблется в пределах 25-50 %, но чаще всего составляет 25-35 %. В табл. 15.6 и 15.7 приведены некоторые свойства изделий, полученных из заготовок и матов на основе рубленого волокна. В то время как механические свойства изделий из матов и заготовок значительно выше, чем из ЛФМ и ВКМ, показатели, зависящие от содержания наполнителя, такие как электроизоляционные характеристики и огнестойкость, обычно хуже. Так как смесь смолы с наполнителем должна обтекать и пропитывать армирующий материал, когда происходит смыкание формы, максимальная вязкость смолы и, следовательно, содержание наполнителя ограничены. Различные методы пропитки армирующего материала при переработке ВКМ и ЛФМ легко позволяют довести содержание наполнителя до 50 %, в то время как в заготовках и матах его максимальное количество 35 % (при содержании волокна в каждом случае 25 %). Практикуется также использование ВКМ и ЛФМ с пониженным количеством волокна (менее 25 %) и увеличенным содержанием наполнителя. 15.9.2. Области применения Существующие и потенциальные области применения включают в себя любые изделия простой и сложной формы, которые должны обладать коррозионной стойкостью, хорошими электро-и теплоизоляционными свойствами, высоким отношением прочности к массе и жесткостью. Сюда относятся грузовые и легковые  автомобили, тракторы и другие выпускаемые в сравнительно больших количествах транспортные средства, ящики для подземных электрических соединений и трансформаторов, формы для отливки бетона, мебель, сидения автобусов и ва-е гонов метро, выпускаемые в больших количествах корпуса маленьких лодок и многие другие изделия. Рис. 15.21. Машина для получения заготовок с приточной камерой: / - вытяжной вентилятор; 2 - пульт управления; 3 - регулируемые отверстия; 4 - ровииг; 5 - резательная машина для ровинга; 6 - приточная камера; 7 - распылитель связующего; 8 - сетка; 9 - поворотный стол; 10 - выпуск воздуха 15.9.3. Процесс получения заготовок Метод заключается в собирании рубленого волокна, придании ему очертаний изделия, которое должно быть отформовано, и сохранении в таком состоянии до эффективной пропитки смолой. Для сбора рубленого волокна используется сетчатый каркас, имеющий форму изделия. Интенсивный поток воздуха, проходящего через сетку, затягивает в нее рубленое волокно и сравнительно равномерно распределяет по поверхности. На волокна напыляют связующее обычно в виде водного раствора, чтобы сохранить приданную армирующему компоненту форму. Эмульсия высушивается или отверждается, после чего заготовку извлекают из сетки и помещают в форму. Обычно для обеспечения необходимого сцепления волокон применяют около 5 % твердого связующего (от массы заготовки), но эта цифра может изменяться в зависимости от формы и размера заготовки. Стекловолокно используют в виде непрерывного жгута, намотанного на шпули. Этот жгут проходит через резательную машину (станок), где рубится на отрезки длиной 12,7 ... 76 мм, в зависимости от типа машины и назначения изделия. Для более точного контроля конфигурации детали можно использовать сочетание обрезков волокна различной длины. При глубокой вытяжке изделий со сравнительно прямыми сторонами заготовки должны быть очень плотными; в противном случае они повредятся сдвиговой кромкой матрицы при закрывании формы. Для получения плотных заготовок требуются высокая скорость воздуха и, следовательно, большая мощность. Предельная толщина деталей, формуемых из заготовок, ограничена всасывающей способностью машины. В большинстве случаев максимальная толщина составляет 6,5 мм. Для этого требуется расход воздуха 85 м^мин и мощность 4,5 кВт/м*. Для получения более толстых изделий можно использовать две заготовки, положенные одна иа другую. В действительности это требует применения двух сеток разного размера. Если изделие имеет большую толщину только на каком-то одном участке, то в этом месте на заготовку можно поместить кусок стекломата.  Рис. 15.22. Машина для получения заготовок с непосредственной подачей волокна: / ровинг; 2- резательная машина для ровиига; 3 - гибкий шлаиг; 4 - турбулиза-тор потока воздуха; 5 - вентилятор; 6 - распыление связующего; 7 - сетка; 8- вытяжной вентилятор; 9 - выпуск воздуха; 10 - поворотный стол Существует два основных типа машин для получения заготовок: с приточной камерой и с непосредственной подачей волокна. Машина первого типа изображена на рис. 15.21. Жгут (ровинг) поступает на резательную машину, расположенную над приточной камерой. Рубленая пряжа направляется в распределительное устройство для разделения прядей и равномерного их распределения в приточной камере. Падающие отрезки волокна втягиваются в сетку для заготовок за счет всасывания, после чего на них напыляют связующее. Сетка обычно устанавливается на вращающемся поворотном столе для лучшего распределения оседающего стекловолокна. После нанесения необходимого слоя стекловолокна заготовку вместе с сеткой переносят в печь, где она отверждается и высушивается. После этого заготовку извлекают из сетки, а последнюю возвращают в приточную камеру. Процесс может быть механизирован путем использования двух сеток, одна из которых поступает непосредственно в печь, в то время как другая возвращается в приточную камеру. В процессе, основанном на непосредственной подаче волокна, воздух несет поток рубленого стекловолокна, который направляется оператором на перфорированную сетку для заготовки (рис. 15.22). Изнутри сетки воздух отсасывается мощным вентилятором, в результате чего рубленое волокно оседает на сетке и удерживается на ней. Связующая смола распыляется одновременно со стекловолокном из отдельного пульверизатора. Оператор управляет потоком стекловолокна в соответствии с конфигурацией сетки для заготовки, обеспечивая отложение в нужных местах более толстого или более тонкого слоя. Сетка для заготовки обычно вращается, для того чтобы все поверхности попадали в сферу действия вентилятора. Резательный станок может автома-  Рис. 15.23. Механизированная установка для получения заготовок с непосредственной подачей волокна: 1,4 - пол; 2, 5 - выпуск воздуха; 3 - подача горячего воздуха; s - вращающийся вал; А - участок нанесения волокна н связующего; Б - участок отверждения н сушки в печи: В - участок извлечения заготовки тически отключаться после отложения на сетке необходимого количества стекловолокна. Скорость его осаждения зависит от типа резательной машины, но обычно составляет 0,45 кг/мин. После прекращения подачи стекловолокна оператор продолжает напылять связующее, чтобы обеспечить полную пропитку стекловолокна смолой. Процесс может быть приостановлен для укладки дополнительных слоев мата в местах утолщений изделия, а затем опять возобновлен для напылени!я оставшегося количества рубленого волокна. После этого заготовку с сеткой переносят в печь для удаления воды из эмульсии и отверждения смолы. Для сушки заготовки используется и другой метод, заключающийся во вращении всей установки с поворотным столом, в результате которого заготовка попадает в печь (рис. 15.23). В этом случае процесс состоит из трех стадий: осаждение стекловолокна (участок А), отверждение (участок Б), извлечение высушенной заготовки и чистка сетки (участок В). Для предотвращения налипания на сетку ее обычно покрывают антиадгезином. 15.9.4. Сетки для заготовок Сетки для заготовок делают из прочной проволоки или из перфорированного металла. В последнем случае обычно применяют мягкую тонколистовую сталь толщиной 16 ... 18 мм, примерно 40 % поверхности которой перфорировано. Диаметр отверстий может быть 3,2 мм, а расстояние между центрами ~4,8 мм. При необходимости диаметр отверстий и межцентровые расстояния могут быть и другими. Форма сетки определяет истинное межцентровое расстояние. Если деталь цилиндрической или оживаль-ной формы, то расчет межцентровых расстояний не вызывает проблем. При получении прямоугольных или имеющих сложную форму изделий в углах и по краям сетки должны быть более крупные отверстия для обеспечения ровного отложения волокна. Часто имеющихся перфораций оказывается недостаточно и могут потребоваться внутренние приспособления для изменения направления воздуха. В большинстве случаев сетки для заготовок воспроизводят форму пуансона. При тепловом отверждении эмульсии политетрафторэтилена поверхность в течение Длительного времени остается нелипкой и не требует применения других смазок. В противном случае на сетки надо наносить какой-либо антиадгезив, например кремний-органическое соединение, или напылять полиэтилен. Сетки необходимо периодически отчищать от избытка антиадгезионной смазки и спекшейся смолы. 15.9.5. Связующие для заготовок Связующие для заготовок играют большую роль в процессе их получения. Они должны обеспечить монолитность заготовки на всех стадиях до укладки ее в форму и в то же время не должны препятствовать пропитке волокна или его сцеплению со смолой. Связующее должно предотвращать смещение волокон при протекании смолы сквозь заготовку с большой скоростью. Для этой цели наиболее широко применяются водные эмульсии полимерных смол с высокой реакционной способностью, в которые добавляют также катализатор и иногда увлажнитель. В связи с необходимостью испарения воды продолжительность отверждения материала в печи больше, чем это требуется собственно для отверждения смолы. Некоторые производители поэтому заменяют воду органическим растворителем, что, правда, вызывает дополнительные сложности с вентиляцией. Использовались также сухие полиэфиры в виде порошка, которые плавятся при нагревании в печи, а также эмульсии акриловых и полистирольных смол. Независимо от типа связующего его содержание составляет 5 ... 10 % массы заготовки. 15.9.6. Формование При использовании мата из рубленого волокна его обычно тем или иным путем подгоняют под образец или даже делают из него заготовку в форме будущего изделия, которая сохраняется за счет прикатывания или небольшого количества клея. Маты из непрерывного волокна легче принимают очертания формы. При получении не очень сложных изделий обычно используют маты из не-  Рис. 15.24. Схема формования матов на матрице: а - нижнее расположение пуансона; б - нижнее расположение матрицы; 1 - пуансон; 2 - матрица Прерывного волокна, обрезая их только по периметру до нужной конфигурации. В большинстве случаев формование матов проводится при расположении матрицы снизу (рис. 15.24). В этом случае торец пуансона проталкивает армирующий материал на нужное место, вызывая лишь минимальное его разупорядочивание или разрушение. Большей частью заготовки помещают на пуансон (рис. 15.25). Это обычно снижает разупорядочивание заготовок при получении большинства изделий. Однако есть примеры (детали с большой вытяжкой), когда целесообразнее помещать заготовку внутрь матрицы. При получении мелких деталей смесь смолы с наполнителем обычно можно наносить в виде одного пятна на верх заготовки, но не на поверхность формы. Для формования больших изделий необходимо распределить композицию по довольно большой поверхности. Характер этого распределения обычно следует подбирать для каждого изделия методом проб и ошибок, пока не будет найден вариант, обеспечивающий правильную пропитку заготовки. Необходимо тщательно контролировать конечную скорость прессования: смола должна течь не настолько быстро, чтобы вызвать разупорядочивание армирующего материала, но все-таки достаточно быстро, чтобы не произошло преждевременное ее отверждение при контакте с горячей поверхностью формы. Условия формования заготовок и матов аналогичны применяемым для армированных формовочных композиций, с той только разницей, что необходимое удельное давление значительно ниже. Максимальное давление формования может достигать 3,45 МПа, в то время как обычно достаточно 1,38 МПа. Часто величина давления определяется сдвиговым усилием, требуемым для срезания армирующего материала, которое для толстых изделий (6,4 мм) может достигать нескольких десятков килоньютонов на один метр. Температура формования и продолжительность отверждения зависят в основном от времени, необходимого для загрузки смолы и заполнения формы. Для предотвращения преждевременного отверждения на этой стадии часто приходится идти на компромисс и увеличивать продолжительность отверждения. Цикл формования мелких деталей может составлять всего 3 мин, а очень больших - достигать 20 мин. Температура формования обычно лежит в диапазоне 104 ... 149 °С, причем для более крупных изделий она имеет тенденцию к снижению. Антиадгезионную смазку обычно вводят в композицию, но парафины и низкомолекулярный полиэтилен наносят на поверхность формы. Снятие изделий с формы производится обычно сжатым воздухом, кулачками чашечного присоса, медными ножами и т. п. Вы-190 т  Рис. 15.25. Схема формования заготовок матрицей: / - плунжер пресса; 2 - верхняя плита пресса; 3 - патрубки для подачи пара; 4 - матрица; 5 - формуемое изделие; 6 - смола; 7 - заготовка; 8 - направляющие колонки; 9- ограничители; 10 - пуансон; - нижняя плита пресса талкивающие механизмы, применяемые для формовочных композиций, менее практичны и не обязательны при формовании матов и заготовок. После снятия большинство деталей следует помещать в приспособления для охлаждения изделия, чтобы предотвратить коробление. Так как при формовании матов и заготовок обычно не удается получать небольшие отверстия, охлаждающие оправки снабжают приспособлениями для пробивки, сверления, фасонного фрезерования или других механических операций. 15.9.7. Композиция При формовании матов и заготовок применяются композиции большинства полиэфирных смол на основе изофталевой и ортофта-левой кислот, бисфенола, ангидрида /1е/-кислоты, винилового эфира и т. д. Эти композиции должны иметь сравнительно низкую вязкость (0,8 ... 1,2 Па-с) или обладать способностью снижать свою вязкость до этого уровня при добавлении стирола (мономера). Это обусловлено тем, что они должны легко протекать через армирующий материал за время формования. Условие обязательной сравнительно низкой вязкости не позволяет применять малоусадочные загустители. Несмотря на то, что различные снижающие объемную усадку добавки вводят в композицию, их влияние на улучшение качества поверхности ограничено из-за отсутствия загустителей. Количество наполнителя, которое может содержать композиция, тоже ограничено условием низкой вязкости, и основным наполнителем должно быть вещество, не отделяющееся от смолы при течении композиции в форме. Обычно применяется каолин, иногда с добавлением небольшого количества другого наполнителя с низким маслопоглощением, например карбоната кальция. 15.14. Состав некоторых типичных композиций для формования заготовок и матов

Заготовка или мат (армирующий материал) 40-20 * * При более высоком содержании армирующего материала количество сухих ингредиентов (наполнителей) должно быть уменьшено для обеспечения формуемости композиции. Гидрат окиси алюминия, значительно улучшающий огнестойкость и электрические свойства ВКМ и ЛФМ, нельзя вводить в композиции для матов и заготовок в количествах, достаточных для проявления этих факторов. Однако если гидрат окиси алюминия используется в смеси с галогенсодержащей смолой, можно достичь некоторого уменьшения дымовыделения и скорости распространения пламени. Состав некоторых типичных композиций приведен в табл. 15.14. 15.9.8. Конструкция формы Формы для матов и заготовок отличаются от ранее описанных форм для армированных формовочных композиций двумя основными особенностями: 1) необходимостью создания усилия сдвига для срезания избытка армирующего материала по краям детали (см. рис. 15.20); 2) требованием жесткого регулирования размеров пространства, в котором проводится формование. Так называемые сдвиговые кромки как на матрице, так и на пуансоне, должны быть отверждены для удобства срезания высокоабразивного стекловолокна. Для создания усилия сдвига допуск зазора между полуформами у сдвиговой кромки должен быть незначительным (0,05 ... 0,1 мм). Такой высокий уровень под- гонки трудно достигнуть и сохранить. Даже небольшие колебания температуры в большой форме могут изменить этот зазор до такой степени, что произойдет ее заклинивание, приводящее обычно к повреждению формы. Направляющие колонки должны быть массивными и плотно пригнанными, чтобы не допустить смещения и разрушения сдвиговой кромки. Поскольку армирующий материал не может течь, компенсируя тем самым изменения пространства формования, то необходимо точно контролировать как размеры этого -пространства, так и толщину армирующего материала, чтобы избежать появления в готовом изделии участков, обогащенных и обедненных смолой. При толщине детали 2,5 мм колебания размеров более 0,25 мм Могут вызвать ряд проблем. При наличии таких колебаний единственным способом получения изделия с хорошим внешним видом является снижение содержания армирующего материала, так чтобы пространство формования было минимальным. Эта мера, конечно, уменьшает прочность детали. Рассмотренные два фактора - очень точная подгонка сдвиговых кромок и обеспечение минимального допуска в пространстве формования - приводят к тому, что стадия механической обработки при изготовлении форм для матов и заготовок оказывается более дорогой, чем при изготовлении форм для ВКМ и ЛФМ. В конечном счете последние оказываются всегда дороже, но это обычно связано с созданием выталкивающих устройств, штифтов для отверстий и вставок, ребер жесткости и других деталей, не применяемых в формах для мата или заготовки. 15.9.9. Прессы Технические характеристики прессов, за исключением того, что требуется меньший тоннаж, такие же, что и прессов для формования ВКМ и ЛФМ. Это требование позволяет использовать для формования матов и заготовок существующие малотоннажные прессы с большими плитами. Однако при покупке нового пресса целесообразно выбрать такой, чтобы его мощность позволила формовать также ВКМ и ЛФМ. 15.9.10. Конструкция В принципе, метод формования матов и заготовок наиболее приемлем для изделий с относительно постоянной толщиной и большими закруглениями во всех местах изменения направления. Практический диапазон толщин примерно от 1,6 до 6,4 мм. Переходы от одной толщины к другой должны быть сделаны на расстоянии, в несколько раз большем разности толщин, но всегда надо стремиться к тому, чтобы толщина была постоянной. Радиусы должны быть примерно в 4 раза больше толщины. Формование отверстий одновременно с изделием связано с созданием сдви- 7 nil, Дж. Любина 193  а) 6)  Рнс. 15.26. Формование утолщений и ребер жесткости (слева - не рекомендуется, справа-рекомендуется): а - утолщения для вставок с резьбой; б - способ придания жесткости панели из заготовки Рнс. 15.27. Пять способов придания жесткости незакрепленным кромкам детали: а, 6 - рекомендуемые (разворот кромки, или измеиеиие плоскости); в, г, д - нецелесообразные (утолщение кромок) говых кромок В форме по их периметру, что значительно удорожает форму. Утолщения и ребра жесткости могут быть отформованы, но для этого при формовании детали обычно надо подкла-дывать куски ВКМ или мата. Предпочтительный способ образования утолщений и ребер жесткости показан на рис. 15.26. Жесткость незакрепленным кромкам лучше всего придавать их разворотом (отбортовкой), а не утолщением (рис. 15.27). И, наконец, но что очень важно, угол конусности должен быть максимальным, допускаемым назначением изделия, - не менее Г, но лучше всего 2°. Иногда одна сторона детали может быть прямой, если другая имеет большую конусность. В этом случае деталь надо так конструировать, чтобы форма могла быть наклонной для обеспечения вытяжки при формовании. 15.10. Холодное прессование Метод холодного прессования представляет собой процесс формования на матрице под низким давлением в ненагретых формах, сделанных обычно из армированных пластиков. Первая стадия процесса практически такая же, что и при послойной ручной усадке, напылении и получении термопластичных изделий с повышенной жесткостью, с той только разницей, что она выполняется в одной из входящих в комплект форм, которые закрыты до начала отверждения. Основные преимущества перед процессами, которые проводятся н открытых формах: 1. Задняя поверхность достаточно гладкая, с точными размерами. 2. Относительно низкая стоимость оснастки (по сравнению с нагреваемыми металлическими формами). 3. Низкая стоимость пресса. Требуется невысокое давление (около 345 кПа). 4. Короткая стадия механической обработки - лишь немного продолжительнее, чем для процессов в открытой форме. 5. По крайней мере на одну сторону наделяя можно нанести наружный смоляной слой нлн термопластичное покрытие (термоформованнем). К недостаткам относятся: 1. Длительный цикл формования, мало отличающийся от процессов в открытой форме. 2. Короткая жизнеспособность в форме из-за большого тепловыделения во время огверждення смолы и невозможности отвода тепла от пластмассовых форм с плохой теплопроводностью. (Формы можно делать более сложным н дорогим путем: напылением металла на лицевую поверхность и отливкой на охлаждающих змеевиках). 3. После формования изделия надо зачищать механическими методами. 4. Если изделия должны иметь хороший внешний внд, поверхности без наружного смоляного слоя (гелькоата) нли без другой обработки нуждаются в дополнительной отделке после формования. 5. Изделия сложной формы, утолщения, ребра жесткости н вставки делать нецелесообразно. Применяемые материалы - обычно те же, что н в процессах с открытой формой: 1. Ннзковязкие полиэфирные смолы с высокой реакционной способностью. 2. Рубленые прядн, маты нз непрерывного волокна. 3. Напыляемый ровинг, который рубится на месте применения. 4. Смоляные слон, применяемые в открытых формах. 5. Системы катализатор - ускоритель для отверждения прн комнатной температуре. Метод предназначен для получения любых изделий относительно простой формы, для которых применимы процессы формования в открытых формах, но которые должны иметь более точные размеры (толщину) или достаточно хорошую отделку поверхности с обеих сторон, а также выпускаются в количестве, необходимом для покрытия стоимости формы [4, 5]. 15.11. Литье смолы под давлением Этот процесс, известный также как литьевое прессование смол , является еще одним методом получения изделий, обе поверхности которых имеют достаточно хороший внешний вид и точность размеров которых выше, чем может быть достигнута в процессе с открытой формой. В описываемом процессе армирующий материал без смолы загружают в форму, закрывают ее и впрыскивают или вводят смолу в форму таким образом, чтобы полностью пропитать находящийся в ней армирующий материал. Этому методу присуще большинство преимуществ и недостатков холодного прессования. Однако в этом технологическом варианте пресс не нужен. При получении простых деталей, когда впрыск смолы производится под низким давлением, прочности чемоданных замков обычно хватает для зажима стыковочных мест формы. Однако для получения более сложных изделий конструкция формы и зажимные устройства могут быть довольно массивными. Если для формования изделия давление и, следовательно, пресс не нужны, то для установки формы какой-то подъемный механизм все же требуется. Для этой цели 1 ... 6 7 8 9 10 11 12 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|