|

|

|

Навигация

|

Главная » Мануалы пятствовало то, что ни изготовители композиций, ни их переработчики не имели никакого опыта в этом вопросе. Вначале никакой заинтересованности не проявляли и п0ставщики обычных термореактивных композиций. Лишь спусти длительное время появилась внутренняя смазка для форм. Переработчики пластмасс прессованием не желали загрязнять свои цех^а липкими веществами с неприятным запахом, в результате чего йх богатый опыт в конструировании форм, устройстве выталкивающих систем, нагревательных приспособлений и т. п. не нахоДил применения в только-только начинавшей развиваться отрасли промышленности. Первым толчком к крупносерийному производству было создание высоконаполненных композитов на основе лубяного волокна сизаля и освоение производства корпусов для радиаторов автомобилей, самых крупных (по площади) изделий, когда-либо выпускавшихся в промышленном масштабе из формовочных композиций вплоть до настоящего времени. Несмотря на то, что эти композиции не обладали выдающимися физическими свойствами, уникальные особенности лубяного волокна позволили проводить интенсивное смешение, не вызывая повреждения волокон, и способствовали получению изделий большого размера, чего не удавалось достичь в дальнейшем при использовании стекловолокна. В то время как легко формуемые дешевые композиции на основе сизаля продолжали доминировать в автомобильной промышленности с ее огромными объемами производства, создание полимерных покрытий для пучков стекловолокна (стренг), которые сохраняли бы их монолитность (т. е. обеспечивали бы целостность стренг в процессе смешения), сделало возможным получение изделий с большой поверхностью, обладающих необходимой прочностью, химической стойкостью, электроизоляционными и другими ценными свойствами. В результате широкое распространение получили тяжелые детали большого размера для электротехнической и химической промышленности, а также некоторые промышленные изделия (такие как внутренние детали приборов, качество поверхности которых не играет большой роли). Волнистость поверхности деталей и проблемы, связанные с их окраской, ограничивали применение этих материалов только изделиями, которые обычно покупатель не может рассмотреть. Композиции, армированные сизалем и стеклянным волокном, оказались непригодными для изготовления водо- и коррозионно-стойких деталей. Это послужило причиной появления в начале 60-х годов материалов, армированных рублеными волокнистыми отходами из найлона, которые нашлн большое применение в серийном производстве таких изделий, как основания для душа размером до 910x 1830 мм и массой ~34 кг. Как уже отмечалось, использование армированных стекловолокном композиций заметно сдерживалось из-за неравномерного коробления поверхности отформованных деталей. Достигнутые 116 к 1960 г. в ФРГ и Великобритании успехи в применении химических загустителей и термопластичных добавок позволили существенно снизить усадку при отверждении таких композиций, что улучшило качество поверхности и уменьшило коробление изделий. К сожалению, эти достижения потребовали определенных компромиссов, и до настоящего времени продолжаются исследования, целью которых является получение изделий без короблений при одновременном сохранении основных свойств. Использование гидратированной окиси алюминия (ГОА) в качестве наполнителя для увеличения огнестойкости и предотвращения образования электропроводного следа на поверхности диэлектрика при пробое привело к тому, что СКП стали стандартными материалами практически для любых электротехнических изделий. В последнее время усовершенствование метода литья СКП под давлением и создание композиций с низкой усадкой и незначительным короблением позволили перейти к прецизионному литью, что изменило принципы конструирования многих изделий, в частности небольших ручных слесарных инструментов. Такие преимущества литья под давлением, как формование поверхности без дефектов, независимость от мастерства обслуживающего персонала и высокая производительность, привлекли внимание фирм из автомобильной промышленности, где ранее доминировало прессование ЛФМ. 15.1.1.2. Листовые формовочные материалы Почти все изделия с большой поверхностью получали штамповкой заготовок и матов. При этом способе на мат или заготовку, установленные в прессе, наносили смесь смолы с наполнителем, после чего смола более или менее однородно распределялась в массе армирующего материала под действием давления при закрывании формы. Несмотря на разработку различных технологических приемов для устранения характерных недостатков этого процесса, он пока еще остается грязным, трудно поддается механизации и требует высокого мастерства персонала. Очевидное упрощение процесса путем предварительного соединения смолы и мата, что было успешно реализовано в препрегах из тканых полотен, в данном случае осуществить не удалось. В большинстве случаев лист материала в неотвержденном состоянии должен быть сухим. Матами со связующим, достаточно нерастворимым для пропитки обычной системой смола-растворитель , при последующем пропускании материала через сушильную камеру нельзя покрывать композиции, которые обладают большой текучестью при формовании. Усовершенствование процесса химического загущения, о чем говорилось выше, позволило получить низковязкие смолы без растворителей, которые легко пропитывают армирующий компонент. Загустевание до оптимальной для формования вязкости занимает от нескольких часов до несколь- ких суток, после чего материал закатывают в паронепроницаемую полиэтиленовую пленку и хранят в контролируемых условиях в умеренно теплом помещении. Несмотря на то, что ЛФМ не заменили полностью маты и заготовки, возможность формования из них изделий сложной формы с ребрами жесткости, бобышками и поднутрениями сделало ЛФМ наиболее предпочтительным материалом для всех областей применения, кроме ответственных конструкционных изделий. Широкое использование ЛФМ в производстве передних и задних деталей автомобилей привело к тому, что автомобильная промышленность стала самым крупным потребителем армированных пластмасс. 15.1.2. Свойства СКП и ЛФМ обладают уникальным сочетанием ценных свойств. Практически неограниченная возможность варьирования типов смол, наполнителей и армирующих материалов и их соотношений позволяет подбирать композицию для получения изделий любой конструкции и с любыми эксплуатационными свойствами. При правильном составлении композиции достигаются следующие важные свойства материалов: превосходные электрические характеристики, особенно сопротивление образованию электропроводного следа на поверхности изолятора при пробое; высокая прочность, в частности ударная; тепло- и огнестойкость; стабильность размеров; химическая стойкость; большая скорость отверждения; малая усадка при формовании; возможность формования деталей большой, малой и переменной толщины; низкая стоимость. 15.1.2.1. Электротехнические свойства Одним из важнейших электротехнических свойств является дугостойкость. Это качество в сочетании с прочностью, теплостойкостью, стабильностью размеров, формуемостью и приемлемой стойкостью обусловило широкое применение этих пластмасс для получения деталей, работающих под высоким напряжением. Искрогашение обусловлено в основном наличием в композиции таких инертных неорганических наполнителей, как ГОА, кремнезем и каолин. Установлено, что дугостойкость повышается также при добавлении небольших количеств тонкого порошкообразного полиэтилена (массовая доля 5 %) и применении рубленого найлонового волокна. Для достижения максимальной дугостой-кости необходимо свести к минимуму содержание смолы и стекловолокна, что, Правда, приводит к снижению механических свойств. 118 15.1. Влияние состава композиций на дугостойкость КМ 15.2. Влияние содержании волокна на механические свойства КМ

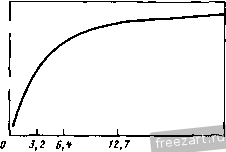

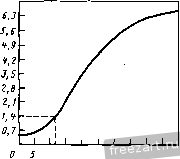

В табл. 15.1 приведены некоторые данные, характеризующие зависимость дугостойкости от содержания смолы, стекловолокна и наполнителя [6]. При удовлетворительной дугостойкости можно ожидать, что и другие свойства, такие как электрическая прочность, диэлектрическая проницаемость, коэффициент рассеяния, удельное объемное сопротивление и гашение дуги, будут на уровне, достаточном для достижения большинства электроте^Р-нических целей. 15.1.2.2. Прочность Прочность и жесткость - основные механические характеристики композитов - зависят от содержания, типа и длины армирующих волокон, а также в некоторой степени и от свойств других компонентов композиции. Последние должны предотвращать перемещение волокон и защищать их от повреждения. Большое значение имеют количество и длина волокон. Волокно длиной более 6,4 мм практически не улучшает механические свойства СКП, а при длине свыше 12,7 мм возникают трудности со смещением и формованием. На рис. 15.1 приведена типичная кривая зависимости ударной вязкости от длины волокна. Аналогично изменяются и другие механические свойства. При литье композиций под давлением увеличение длины волокна может дать еще меньше преимуществ, вероятно потому, что более длинные волокна легче повреждаются при течении через центральный и распределительные литники. В СКП прочность значительно более чувствительна к изменению содержания волокна, чем любые другие свойства. В то время как механические показатели обычно растут с увеличением содержания волокна Ув. и, как это видно из данных табл. 15.2, оптимум, после которого начинается ухудшение свойств, если принимать во внимание перемешивание и формуемость композиций, а также качество поверхности изделий, достигается при 1,Д1К /м 534 -  1.ММ гзл Рис. 15.1. Зависимость ударной вязкости образца с надрезом по Изоду / от длины волокна I = 35 %. Благодаря существованию нескольких способов введения волокна в композициях для ЛФМ допускается более широкий диапазон длин волокна и его концентрации, чем в СКП. В то же. время, однако, почти все ЛФМ содержат 25 ... 30 % волокна длиной 25,4 мм. При использовании более коротких волокон (длиной 6,4 ... 12,7 мм) ЛФМ по свойствам почти не отличаются от СКП, но стоимость их компаундирования оказывается несколько выше. Применение более длинных волокон (длиной 50,8 ... 76,2 мм) не препятствует переработке материала на обычных машинах для ЛФМ, но оно при незначительном увеличении прочности резко ухудшает формуемость (особенно при заполнении бобышек, ребер жесткости и т. п.) и чистоту поверхности изделий. Очень длинные или непрерывные волокна, расположенные заранее заданным образом, т. е. параллельно друг другу или под определенным углом, придают материалу очень высокую прочность в направлении волокон и очень низкую прочность в поперечном направлении. При загрузке материалов в форму таким образом, чтобы волокна располагались в направлении наиболее вероятного действия нагрузок на изделие при его эксплуатации, обеспечивается очень высокая эффективная прочность ЛФМ. Для компенсирования снижения прочности в поперечном направлении в ЛФМ чередуют слои с параллельным расположением волокна с обычными слоями, где волокно хаотически распределено. В табл. 15.3 приведены свойства ЛФМ с хаотически распределенными и непрерывными волокнами, а также при сочетании этих двух вариантов армирования. Недостатками таких материалов являются плохие формуемость и качество отделки поверхности, но в тех случаях, где последнее не играет существенной роли, замена стали и алюминия на такие композиты вполне допустима. В ЛФМ, как и в СКП, содержание волокна оказывает существенное влияние на прочность материала. Ранее инженерное конструирование изделий из ЛФМ проводилось, как правило, на основе эмпирических данных, методом проб и ошибок. Если деталь разрушалась в процессе испытаний или эксплуатации, то добавляли ребра жесткости или в отдельных местах изделия увеличивали толщину. При таком подходе основ-120 15.3. Механические свойства ЛФМ различного строения Обозначение Тип и распределение волокна МПа ГПа МПа Дж/м ГМС-25 ГМС-28 * SM.C-R\b* SMC-RZQ SMC-R4Q * SMC-R * SMC-R&b ЯМС-65 хмс-ъ * SMC-cm ** ХМС-2 * Хаотическое прн = 12,7 мм *8 Хаотическое Непрерывное и хаотическое Непрерывное (85°) н хаотическое Непрерывное Непрерывное (85°) и хаотическое 28 15 30 40 50 65 65 30/20 117 6,9 48 533 186 103 159 207 255 331 407 586 9,7 9,7 13,1 13,8 15,2 15,9 15,2 22,8 97 55 76 117 159 207 210 379 533 426 1092 50/25 862 38,0 517 - 60 75 897 37,3 1069 38,0 559 621 *1 В направлении волокна прн использовании непрерывных волокон. * Ю-эс-эс кемикалз . * Оуэнз-Корнинг Файберглас . ** ППГ Индастриз . *5 Во всех остальных случаях длина хаотического волокна 25,4 мм. ная трудность заключалась в том, что не было метода определения мест с чрезмерной прочностью и (или) избыточной массой. Так как применение ЛФМ может, очевидно, дать снижение массы по сравнению с традиционными материалами, такими как сталь или алюминий, то в более тщательном конструировании не было необходимости. Однако, когда наступление энергетического кризиса потребовало более эффективного использования материалов, эмпирический подход к конструированию оказался неприемлемым. Усовершенствование техники проектирования конструкций, в частности применение анализа конечных элементов, может привести к созданию высокоэффективных конструкций, но при этом, несомненно, потребуется более широкое исследование механических свойств материалов, чем это обычно практикуется для ЛФМ. Механические свойства ЛФМ с 50 % хаотически распределенного волокна исследованы уже достаточно тщательно [2]. Настоятельная потребность в такого рода информации, без сомнения, вызовет проведение дополнительных исследований материалов как изготовителями, так и потребителями ЛФМ. 15.1.2.3. Теплостойкость и воспламеняемость Теплостойкость, кратковременная прочность в нагретом состоянии и воспламеняемость обычно рассматриваются одновременно, но они не обязательно являются общими свойствами данной 15.4. Огнестойкость композиций для СКП, содержащих ГОА или галоидсодержащее соединение и трехокись сурьмы Номер смеси  S, МКМ /ММ

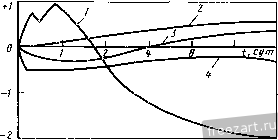

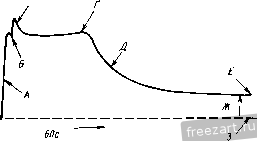

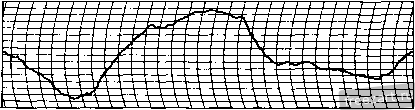

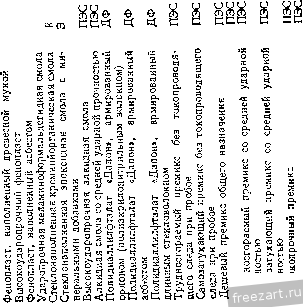

Сокращения: НМ - негорючий материал; СзМ - самозатухающий материал. формовочной КОМПОЗИЦИИ. Теплостойкость - это длительное сопротивление термостарению при температуре ниже температуры воспламенения. Кратковременная прочность в нагретом состоянии, или просто прочность при нагреве, характеризует термопластичность смолы. Теплостойкость и прочность при нагреве зависят в основном от типа смолы, хотя очевидно, что некоторые наполнители существенно влияют на теплостойкость, правда, механизм этого воздействия еще не изучен. Воспламеняемость - показатель, характеризующий открытое горение материала. Несмотря на то, что все органические материалы загораются (при нагревании выше температуры воспламенения), композиции в зависимости от легкости их поджигания, способности прекратить горение после удаления источника огня и скорости горения делятся на негорючие, самозатухающие и трудносгораемые. Кроме того, поскольку формовочные композиции применяются сейчас для изготовления деталей зданий (или целых строений), в которых могут находиться люди, необходимо учитывать и такие факторы, как дымовыделение и распространение пламени. Огнестойкость полиэфирных смол достигается путем их галогенирования (плюс введение трехокиси сурьмы для максимального эффекта), добавлением галоид- и фосфорсодержащих соединений и при использовании гидратиро-ванной окиси алюминия в качестве основного или единственного наполнителя композиции. В табл. 15.4 приведены некоторые дан-  Рис. 15.2. Зависимость усадки S ВКМ от продолжительности выдержки t и температуры Т: 1 - 200: 2 - 150: 3 - 125; - 100 °С ные, характеризующие горючесть различных полиэфирных композиций для СКП [71. Фенольные смолы сами по себе являются огнестойкими полимерами. Для придания достаточной огнестойкости эпоксидным смолам в них добавляют галоид- или фосфорсодержащие соединения, а также используют хлорэндиковый ангидрид (>50 %) в качестве отвердителя. 15.1.2.4. Стабильность размеров СКП и ЛФМ, состоящие из полиэфирной смолы, стекловолокна, каолина, двуокиси кремния, окиси алюминия и некоторых других наполнителей, обладают непревзойденной стабильностью размеров и минимальной усадкой после формования, т. е. высокой формо-* устойчивостью. Благодаря очень низкому водопоглощению их масса меняется незначительно, а изменение размеров зафиксировать довольно трудно. Температурный коэффициент линейного расширения а почти такой же, как у алюминия, а иногда даже ниже. При продолжительной выдержке материалов при повышенных температурах изменение этих показателей может быть Минимальным. На рис. 15.2 приведены данные, характеризующие стабильность СКП на основе полиэфирной смолы общего назначения. 15.1.2.5. Коррозионная стойкость Химическую или коррозионную стойкость композиций обычно можно считать очень высокой. При выборе смолы и наполнителя необходимо учитывать специфические условия эксплуатации изделия. Однако нельзя забывать, что важны все свойства выбранной смолы. Никакие наполнители или армирующие материалы не могут компенсировать разрушение смолы. Для получения СКП можно применять кислото- и щелочестойкие полиэфиры, виниловые эфиры, фурановые смолы, а также кислотостойкие эпоксидные смолы. Фактором, ограничивающим выбор смолы для ЛФМ, является необходимость ее соответствия определенному механизму химического загустевания. Создание новых механизмов загусте-вания, которые действовали бы до некоторой степени независимо от химической природы смолы, могло бы расширить номенклатуру ныне применяемых смол. Из стандартных наполнителей каолин и двуокись кремния пригодны во всех случаях, а карбонат кальция обладает хорошей стойкостью к щелочам, но плохой кислото-стойкостью. Лучшие эксплуатационные свойства можно было бы ожидать от так называемого коррозионно-стойкого стекловолокна, но полученные результаты не подтверждают это предположение. 15.1.2.6. Скорость отверждения Скорость отверждения композиций на основе сложных полиэфиров может изменяться от высокой до очень высокой при более низких, чем у других реактопластов, температурах. Экзотермический характер отверждения полиэфиров вызывает дисбаланс между скоростью отверждения и толщиной пластика, вследствие которого толстые участки изделия отверждаются быстрее, чем это ожидалось. Кроме того, многие детали (номинально тонкостенные, но имеющие толстые ребра жесткости или бобышки) можно извлекать из формы на более ранней стадии, так как отверждение толстых участков необходимо продолжать до полного завершения. Продолжительность отверждения стандартных СКП и ЛФМ на основе полиэфиров составляет 45 ... 60 с на каждые 2,5 мм толщины при 138 ... 149 С. Состав композиций, предназначенных для применения в ближайшее время (в пределах 2 ... 3 сут.), подбирается так, чтобы быстрое и эффективное отверждение проводилось при температурах не выше 107 °С. 15.1.2.7. Усадка Можно ожидать, что армированные стекловолокнистым материалом композиции имеют очень низкую усадку при формовании. Максимальное значение усадки S = 4 мкм/мм является типичным, но во многих композициях оно близко к нулю. Основной вклад в эту суммарную невысокую усадку при формовании вносят стекловолокно и неорганические наполнители, имеющие небольшую усадку при нагреве. Однако при комбинировании высокопрочных волокон с малой усадкой и обычных быстроотвержаю-щихся смол, дающих усадку при нагреве, на границе матрицы с волокном развиваются значительные напряжения. Это приводит к возникновению таких вторичных эффектов, как волнистость поверхности, коробление, поверхностные трещины и внутренние пустоты. Указанные недостатки характерны для композиций, не содержащих загустителей или добавок с низкой усадкой. Процесс химического загустевания, реализуемый в ЛФМ и некоторых СКП, уменьшает как усадку при отверждении, так и ориентацию 124 бОс  ж Рис. 15.3. Изменение объема обычной полиэфирной смолы в процессе полимеризации при 141 °С под давлением 1,4 МПа в присутствии 0,5 % катализатора трет-бутилпероктоата: А - термическое расширение; Б - усадка при полимеризации и при охлаждении; В - завершение полимеризации (141 °С); Г - охлаждение; Л - окончательный объем; Е - начальный объем; Ж - усадка смолы (7,1 %) и разрушение волокон при заполнении материалом формы, что приводит в дальнейшем к снижению вероятности образования таких дефектов без изменения механических свойств. Однако для обеспечения очень высокого качества поверхности и почти полного отсутствия короблений необходимо предпринимать и другие меры, в частности вводить в композицию те или иные термопластичные материалы, к которым относятся полиэтилен, полистирол, поливинилацетат, а также метилметакрилат и др. Механизм действия акриловых мономеров, в частности метилметакрилата, приводящий к снижению усадки, заключается в следующем. Мономер не сшивает полиэфирные макромолекулы, а гомополи-меризуется за счет тепла, выделяющегося при отверждении полиэфира, что приводит к возникновению пеноподобных окклюзии, В Рис. 15.4. Изменение объема смолы Параллакс Pi9A в процессе полимеризации при 141 °С под давлением 1,4 МПа в присутствии 0,5 % катализатора третбутил-пероктоата: А - тепловое расширение: Б - максимум расширения PI9; В - усадка прн охлаждении; Г - завершение полимеризации (141 °С); Д - охлаждение; £ - окончательный объем; Ж - расширение смолы (2,8 %); 3 - начальный объем  7/   Рис. 15.5. Профиль поверхности изделий из ВКМ иа основе: а - смолы Р19А; б - обычной полиэфирной смолы которые, по-видимому, создают при своем образовании некоторое давление, препятствующее проявлению усадочных явлений при полимеризации полиэфира (рис. 15.3 и 15.4). Точный механизм действия других термопластичных добавок окончательно еще не установлен. Наиболее заметно преимущества полимерных композиций с низкой усадкой проявляются в том, что изделия имеют гладкую поверхность. Это очевидно из анализа кривых на рис. 15.5, где сравниваются полученные с помощью микрокордера (поставщик - отделение Майкрометрикэл фирмы Бендикс ) значения волнистости поверхности образцов из СКП на основе малоусадочной и обычной смол [9 ]. Одновременно существенно снижаются и другие обычные недостатки композиций, например коробление. Несмотря на то, что малоусадочные композиции имеют указанные выше преимущества, условия эксплуатации слоистых пластиков столь разнообразны, что в каждом случае приходится подбирать специальные композиции, всесторонняя оценка которых еще не проведена. Как правило, механические свойства малоусадочных систем хуже, но несомненно и то, что механические, электрические и химические характеристики, приемлемые для широкого диапазона условий эксплуатации изделий, могут быть достигнуты и в малоусадочных композициях, а для получения из них деталей заданного цвета в композицию можно заранее вводить пигменты или окрашивать готовые изделия при минимальной подготовке поверхности. 126  т rS 20 25 30 35 П,кПас Рис. 15.6. Зависимость давления прессования Р при формовании то-тализаториых ящиков от вязкости смолы г\ 15.1.2.8. Давление формования р, нпа Главным преимуществом СКП и ЛФМ является низкое давление формования. Наиболее высокое давление соответствует нижнему пределу давлений при формовании стандартных композиций фенол-альдегидных, меламиноформальдегидных и карбамидных смол. Однако оно не выше давления, необходимого для затекания материала в самые труднодоступные участки формы. При этом не надо предпринимать никаких мер для предотвращения образования вздутий или пор побочными продуктами реакции (водой, остаточным растворителем). Можно получать композиции для формования из СКП изделий простой формы под давлением 690 кПа. Для химически загущенных композиций требуются более высокие давления (3,45 ... 10 МПа). Чем выше вязкость загущенных композиций, тем лучше качество изделий, но, как правило, тем большее давление формования необходимо. Для облегчения укладки ЛФМ в пресс желательно, чтобы они не были липкими. Отсутствие липкости у некоторых композиций достигается при вязкости 2... 12 кПа-с, но у большинства - лишь при т] > 30 кПа-с. На рис. 15.6 приведена типичная кривая зависимости давления формования от вязкости. 15.1.2.9. Толщина стенок При формовании изделий, у которых толщина стенок меняется в широких пределах, не возникает особых проблем, если правильно сконструированы переходные зоны от одной толщины к другой. Если не принять специальных мер предосторожности, то на тонких плоских участках изделий из обычных композиций напротив ребер жесткости появляются раковины или вмятины (часто с небольшими трещинами). Максимальная толщина ребер жесткости не должна превышать толщину укрепляемой стенки. С конструкционной точки зрения желательно, чтобы линии перехода имели определенный радиус закругления, но при этом возникает проблема появления раковин. Вместо одного толстого ребра жесткости рекомендуется делать два тонких. Для укрепления граней, не имеющих опоры, лучше их развернуть, чем увеличивать толщину, кроме тех случаев, когда утолщение грани предотвращает повреждение изделия при обращении с ним. Другие типы дефектов на толстых и тонких участках изделий являются следствием ориентации волокон. Волокна стремятся выпрямиться в направлении течения в тонких секциях и в поперечном направлении в участках перехода от тонких секций к толстым. В результате если и не появляются какие-либо особые дефекты, то часто неожиданно и резко изменяется прочность. Введение в композицию химических загустителей и наполнителей, регулирующих течение, способствует поддержанию кинетической независимости отдельных волокон. 15.1.2.10. Цена и другие характеристики Несмотря на то, что стекловолокно и некоторые другие ингредиенты формовочных композиций имеют сравнительно высокую стоимость, возможность использования больших количеств дешевых наполнителей при сохранении превосходных свойств материала позволяет стеклопластикам занимать почетное место на шкале стоимость - эксплуатационные свойства. В табл. 15.5 [10] приведены цены на сырье и ЛФМ с различным содержанием стекловолокна (по состоянию на конец 1978 г.). Очевидно, что эти цены нельзя непосредственно сравнивать со стоимостью листа стали, предназначенного для штамповки. Принимая во внимание отходы, вспомогательные материалы и стоимость переработки, следует увеличить эти затраты на 5 ... 30 % в зависимости от объема производства и коэффициента перевода. В табл. 15.6 приведены стандартные физико-механические свойства большого числа армированных формовочных композиций, IS.S. Стоимость материалов, входящих в ЛФМ

S S St S & в-а а а а D. S о к и >.f-- м s S я о II о. 1 о 15 11 га <*з г* >--8 ш > а 2 i к lis к 5 о 2 я а t. ч в а 2 & Ю CO lO co CO СЛ CD CO - 00 CD CO Э CO Э CO CO 00 CO CO CO CO OO 00 lO 2 g g So2 2 о о ..... о о со § 8 I I I I 1 I n 300000 о ОС эююооо 2 in с со со CJi сзъ о Orl ООО gico о -t Csl Csl СЦ - twt ю^ююю оюО 0 5;000 ООО ЮЮ о о in о Tt co О О о ооЗ о ОО  ч о в->.о S о й Си сх ей Cw Материал Смола Массовая доля армирующего материала, Форма применения р, кг/м' Обозначение по MCI-M-14F Дешевый премикс общего назначения ПЭС GL-10 ВШ 2000 Самозатухающий коррозионно-стойкий премикс ПЭС GL-25 ВШ 1900 Самозатухающий премикс без то копр сводящего ПЭС GL-30 ВШ 1850 следа при пробое Премикс с низкой усадкой ПЭС GL-20 ВШ 1690 ПЭС GL-15 ВШ - Низкопрочныи премикс на акриловом мономере ПЭС GL-20 ВШ 1800 Премикс с низкой усадкой ПЭС GL-30 ВШ 1870 Премнкс, наполненный ГОА ПЭС GL-15 ВШ 2000 Премикс на основе галоидзамещенной смолы ПЭС GL-15 ВШ 2000 Дугостойкий премикс ПЭС GI-9 ВШ 1960 ЛФМ ПЭС GL-30 Л - ЛФМ Флоумэт ПЭС GL-35 Л 1850 ЛФМ без токопроводящего следа при пробое ПЭС GL-30 Л 1750 Трудносгораемый ЛФМ ПЭС GZ.-30 Л 1740 ЛФМ иа твердом мономере ПЭС GL-35 Л 2000 Ламннат на основе матов из непрерывных ПЭС GL-40 - 1650 прядей Формование предварительно отформованной ПЭС GL-25 - 1610 заготовки Ударная вязкость образца с надрезом по Изоду по ASTM D = 256, Дж/м 106,6 319,8 666,3 453 266,5 138,6 392,8 266,5 266,5 138,6 533 533 533 319,8 820,8 1066 Сокращения: ВК - волокнистые комки; ВШ - волокнистая шпатлевка; Гр - гранулированный- ДФ - диал-лилфталат; КОС - кремнийорганическая; Л - лист; МФС - меламиноформальдегидная; Нг - негорючий; ПЭС - полиэфирная; Сз - самозатухающий; ФС - фенольная; ЭЖ - экструдированный жгут; ЭС - эпоксидная; ASB - асбестовое волокно; GL - стекловолокно; OR - органическое волокно. Продолжение табл. 15.6 Материал Фенопласт, наполненный древесной мукой Высокоударопрочный фенопласт Фенопласт, наполненный асбестом Ударопрочная меламиноформальдегидная смола Стеклонаполненная кремнийорганическая смола Стеклонаполненная эпоксидная смола с минеральными добавками Высокоударопрочная алкидная смола Алкидная смола со средней ударной прочностью Полидиаллилфталат Дапон , армированный орлоном (полнакрилонитрильным волокном) Полидиаллилфталат Дапон , армированный асбестом Полидиаллилфталат Дапон , армированный длинным стекловолокном Трудносгораемый премикс без токопроводящего следа при пробое Самозатухающий премикс*без токопроводящего следа при пробое Дешевый премикс общего назначения Трудносгораемый премикс со средней ударной прочностью Самозатухающий премикс со средней ударной прочностью Высокопрочный премикс

Продолжение табл. 15.6 Материал Дешевый премнкс общего назначения Самозатухающий коррозионно-стойкий премикс Самозатухающнн премнкс без токопроводящего следа при пробое Премнкс с низкой усадкой Низкопрочный премикс на акриловом мономере Премикс с низкой усадкой Премикс, наполненный ГОА Премнкс на основе галондзамещенной смолы Дугосгойкнй премнкс ЛФМ ЛФМ Флоумэт ЛФМ без токопроводящего следа при пробое Трудносгораемый ЛФМ ЛФМ на твердом мономере Ламинат на основе матов из непрерывных прядей Формирование предварительно отформованной заготовки сг по ASTM D=790, МПа £ по ASTM D=790, ГПа (tg по ASTM D=638, МПа Е по ASTM D=638, ГПа стсж о ASTM D=695. МПа Водопоглощенне по ASTM D=57Q Теплостойкость под нагрузкой 1.86 МПа, по ASTM D=648, °С

Сокращения: ВК - волокнистые комки; ВШ - волокнистая шпатлевка; Гр - гранулированный; ДФ - диаллилфталат; КОС - кремннйорганнческая; Л -лист; МФС -меламиноформальдегвдная; Нг - негорючий; ПЭС - полиэфирная; Сз - самозатухающнн; ФС - фенольная; ЭД - экструдированиый жгут; ЭС - эпоксидная; А S5 - асбестовое волокно; GL - стекловолокно; OR - органическое волокно.  Материал Фенопласт, наполненный древесной мукой Высокоударопрочный фенопласт Фенопласт, наполненный асбестом Ударопрочная меламиноформальдегидная смола Стеклонаполненная кремннйорганнческая смола Стеклонаполненная эпоксидная смола с минеральными добавками Высокоударопрочная алкидная смола Алкидная смола со средней ударной прочностью Полндналлилфталат Дапон , армированный орлоном (полиакрилонитрнльным волокном) Полндналлилфталат Дапон>, армированный асбестом Полидиаллилфталат Дапон , армированный длинным стекловолокном Трудносгораемын премикс без токопроводящего следа прн пробое Самозатухающий премнкс без токопроводящего следа при пробое Дешевый премнкс общего назначения Трудносгораемын премикс со средней ударной прочностью Самозатухающий премнкс со средней ударной 5 прочностью

bhhshioifax хнэииффео>1 S6* = a wisv WISV OU HHhBif -оеи эинэ1гвихос1иоэ 1M-€O€Z0 WISV OU aopodu Hdu hid -oHxdaeou EH eotf -aifD XHhiBSoaodu -ОЯОХ (HHHBeoeEd -90 aHHaifSHioduoa OSI = С WISV on eoifHh ,01/09 axoxDEh Hda киивээ -OBd хиаи1ифф€о^ и/Я 6*1 = WISV OU (BKiEh -HaaXxD/BBHHawade -OHxBdH) flMDOHhodu KBHDahHdxaire 0 г-€гoг-90-rf7 OU BHHadoj /ВИНЕЛИЖ^ои 4XD0H -4iraxHWirotfodu S89 = С w2sk0u чхэоиакиаивгаэод CO <N CO CO -< - О ft CO 66 i?5 i2 Ю о (О о о о о  о о сх и к со о £.5 tr о S 2 n s о S о и о с= о ?°2 S о S S s я о о S s a, с >s S >S (Ц о P я a , о co U3 I 00 00 co Tf из из - -. о о о р о 1 о о о о О ( . и и I I .5 w иди I I а. с с с ш а, с а и с о S к сЗ сЗ ? g 3 V3 S o, я я >s о s s m о s 0, о g- о 03 H s Я ч b dJ ж Ч г- 03 03 S S s s в о 3 й и Ч 03 (U I в о - § Si я g 03 .. is® I S о s b ° о Й к о 5 я а в табл. 15.7 - их технологические характеристики. Включены также выпускаемые в промышленном масип-абе армированные композиции на основе фенопластов, меламиноформальдегидных и кремнийорганических смол, которые формально не подпадают под определение материалов, обсуждаемых в данной главе, но нигде в этой книге отдельно не рассматриваются. Большая часть данных заимствована из технической документации фирм-поставщиков. Некоторые данные по ЛФМ и СКП взяты из технических отчетов. В отдельных случаях значения свойств приведены из авторских досье илн представляют собой средние величины из опубликованных данных. Для сравнения приведены также значения некоторых типичных свойств фенопластов общего назначения (неармированных) и отштампованных из матов и заготовок изделий. Фенопласты - наиболее хорошо изученный и широко применяемый класс полимеров. Если не принимать во внимание давление прессования, то это самая технологичная пластмасса, где термин технологичность подразумевает способность полностью заполнять формы очень сложной конфигурации, в том числе ребра жесткости и т. п., не растрескиваться и не образовывать спаев, давать гладкую поверхность и легко отделяться от грата; возможность загружать и выгружать форму, а также получать заготовки механическими способами; способность быстро отверждаться, перерабатываться литьем под давлением и литьевым прессованием; обеспечивать как однородность изделий пи всей массе, так и идентичность всех деталей данного типа. Несмотря на то, что формование предварительно отформованных заготовок и матов не так хорошо известно, как формование фенопластов, они уже получили устойчивую репутацию качественных формовочных пластиков. Наибольший успех достигается, когда в формовочных композициях (как в СКП, так и в ЛФМ) соединяются свойства, характерные для фенопластов (формуемость) и армированных заготовок (конструкционные характеристики). 15.1.3 Применение Возможность варьирования свойств армированных формовочных композиций в очень широких пределах обусловила большое разнообразие областей их применения. При этом единственным общим свойством всех получаемых деталей является возможность их использования как конструкционных изделий для замены дерева, металлов, керамики и армированных слоистых пластиков. Помимо ценных конструкционных свойств, специально подобранные композиции отличаются низкой стоимостью, коррозионной стойкостью, теплостойкостью, хорошими электрическими показателями, огнестойкостью и т. д. Армированные формовочные композиции не только могут, ею и действительно успешно применяются вместо таких разнообразных материалов, как бетон, 1 ... 3 4 5 6 7 8 9 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|