|

|

|

Навигация

|

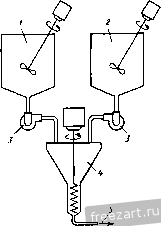

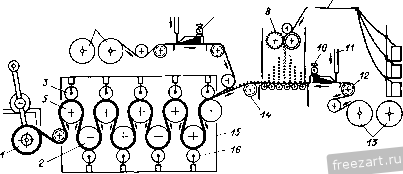

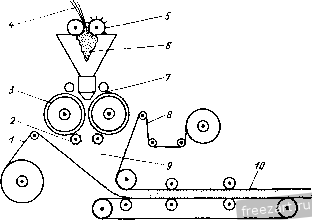

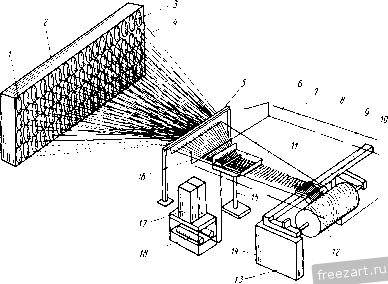

Главная » Мануалы смол приведены в табл. 15.9. В зависимости от заданного срока годности при хранении, температуры отверждения и принятого цинка формования эти концентрации можно уменьшать или увеличивать. Часто применяют комбинации перекисей, из которых одна - пусковая - вступает в реакцию при меньших температурах. 15.3.1.7, Загустители Количество и тип применяемого загустителя зависят от многих факторов, в частности от свойств полимерной композиции, требуемой и в то же время реальной скорости загустевания (т. е. период загустевания должен быть таким, чтобы обеспечить надлежащую пропитку наполнителей и других веществ, но не больше), периода до достижения материалом такого состояния, чтобы он потерял липкость и с ним было удобно обращаться, и временного интервала, в течение которого вязкость композиции сохраняется в приемлемых для формования пределах. Содержание наиболее широко применяемых загустителей MgO и Mg(0H)2 составляет 1 ... 1,5 % и 3 ... 5 % массы смолы соответственно. Загуститель MgO быстрее вызывает загущение смолы, а Mg(0H)2 медленнее увеличивает ее вязкость, но композиция остается в приемлемом для формования состоянии в течение большего времени (см. рис. 15.9). При использовании взаимопроникающего процесса загустевания содержание полиизоцианата составляет 3 % количества смолы. 15.3.1.8. Добавки, снижающие объемную усадку Большинство добавок, снижающих объемную усадку (например акриловые смолы, полистирол, поливинилацетат), применяют в виде 30 ... 40 %-ного раствора в стироле. Этот раствор добавляют в композицию в количестве 50 % массы основной смолы. Низкомолекулярный, мелкодисперсный полиэтилен обычно вводят непосредственно в композицию в количестве 3-5 % содержания смолы. Состав некоторых типичных композиций различного назначения приведен в табл. 15.11. 15.4. Приготовление композиций Технология получения композиций для ВКМ и ЛФМ имеет много общих черт, но наряду с этим и ряд различий. Приготовление ВКМ, причем даже в больших количествах, обычно производится порциями, а для ЛФМ применяется, как правило, непрерывный процесс. В обоих случаях процесс всегда состоит из двух отдельных стадий: первой, на которой происходит смешение смолы, красителей, катализатора, антиадгезионной смазки и части или всего количества наполнителя, и второй, когда эти вещества смешивают с армирующим материалом. 156  На первой стадии смешение обычно не бывает слишком интенсивным или очень продолжительным (при этом может выделиться большое количество теплоты). На второй стадии смешение (или комбинирование) должно быть достаточным только для того, чтобы обеспечить смачивание и однородное распределение армирующего волокна. Интенсивное смешение стекловолокна может привести к значительному уменьшению его эффективности как армирующего материала вследствие разрушения или расщепления. При работе с композициями, содержащими быстродействующие загустители, такие как MgO, может быть введена промежуточная фаза, когда загуститель вводят в заранее приготовленный замес непосредственно перед подачей армирующего материала. В результате вязкость не успевает увеличиваться до такой степени, чтобы затруднилась пропитка волокна. Ниже будут описаны методы компаундирования ВКМ, получения пасты смолы с наполнителем для ЛФМ и, наконец, соединения пасты смола-наполнитель с армирующим волокном для получения ЛФМ, поставляемых на переработку. 15.4.1. Получение ВКМ периодическим процессом 15.4.1.1. Смесители Основное оборудование состоит из двух смесителей: одного для предварительного замеса смолы, красителя, катализатора, антиадгезионной смазки и (в отдельных случаях) части наполнителя, и второго - для получения готовой смеси из предварительного замеса, оставшегося наполнителя и армирующего материала (стеклянного или другого волокна, сизаля). Первый смеситель может быть практически любого типа: от простой лопастной мешалки типа Лайтнин с зубчатым редуктором и электродвигателем мощностью 2,24 кВт, которая пригодна для медленного перемешивания 95 ... 113 л материала в барабане объемом 208 л, и до смесителей или мешалок, обычно применяемых в лакокрасочной промышленности. Мешалки Коулса типа Диссолвер мощностью 7,47 кВт быстро перемешивают порцию композиции 182 ... 227 кг. Для удобства обращения они снабжены устройствами для подъема и откидывания мешалки в сторону, но основными показателями работы являются эффективность и скорость перемешивания. Более сложные и быстро действующие модели имеют свои преимущества, о чем свидетельствует их большая стоимость. Для окончательного смешения применяются смесители, известные под разными названиями: клеемешалки, тестомешалки, мешалки с сигмоидальными лопастями или двухлопастные мешалки. Для ВКМ используется самый тяжелый вариант смесителей этого типа. В табл. 15.12 приведены значения производительности и мощности типичных мешалок. 15.12. Мощности и производительности двухлопастных мешалок

В то время как существующие смесители имеют так называемые сигмоидальные лопасти, представляющие собой разновидность зигзагообразных лопастей, мешалки с лопастями в виде линейчатой спирали со значительным зазором (6,4 ... 9,5 мм) между лопастями и желобом дают компромиссное решение двух задач - тщательного перемешивания и минимального разрушения волокон. Лопасти должны вращаться с невысокими, но разными угловыми скоростями, причем максимальная частота вращения одной из них не должна превышать 30 ... 40 мин -*. Желоб мешалки должен быть снабжен рубашкой для регулирования температуры подачей горячей воды, что очень важно для некоторых композиций, смешиваемых при высоких температурах. Применяются и другие типы мешалок. Особенно эффективным представляется упрочненный вариант с двумя планетарными лопастями. Его преимуществами являются легкость очистки и меньшее разрушение армирующего волокна. Смесители этого типа имеют многоскоростной привод, что позволяет применять их как на первой стадии перемешивания (с высокой скоростью), так и для смешения тяжелых наполнителей и армирующих материалов (с низкими скоростями). 15.4.1.2, Смешение компонентов Обычный порядок проведения периодического процесса смешения композиций для ВКМ общего назначения состоит из следующих операций: 1) в мешалку Коулса (или аналогичный смеситель) загружают смолу, катализатор, антиадгезионную смазку и краситель и перемешивают 10 мин; 2) добавляют 50 % наполнителя и перемешивают 5 мин; 3) переносят замес в двухлопастную мешалку; 4) добавляют оставшийся наполнитель и перемешивают 10 мин; 5) вводят армирующий материал и перемешивают 5 мин; 6) переносят композицию в герметичный контейнер (для предотвращения улетучивания мономера); 7) выдерживают 4 ч при 25 °С. Если образуется густая композиция, готовую смесь надо перерабатывать экструзией или календрованием сразу же после выгрузки из смесителя. В противном случае необходимая для формования вязкость будет достигнута вне формующего инструмента. 15.4.1.3. Экструзия Композиции с пониженным содержанием стекловолокна (менее 20 %) и повышенным содержанием загустителей легко можно экструдировать в прутки различного типа. Экструдеры обычно оборудованы гильотинными ножами для резки экструдата, выходящего из выпускного отверстия на по.хвески для загрузки формы. В промышленности применяются экструдеры червячного типа, вызывающие заметное разругпение волокна. Некоторые поставщики композиций и переработчики применяют изготовленные по заказу плунжерные нли поршневые экструдеры, которые работают с более низкой производительностью, но при этом значительно меньше разрушают волокно. 15.4.1.4. Прочие соображения Все операции с материалом как внутри, так и вне смесителей представляются элементарными, но могут вызвать серьезные проблемы, если не принять соответствующие меры предосторожности. Даже среднего размера клее.мешалка имеет довольно большую высоту, и установка ее в яму только усложнила бы проблему извлечения готовой смеси, Погрузочно-разгрузочные приспособления барабанного типа и подъемные тележки занимают много места и довольно дороги, если снябжсны электромеханическим приводом. Наиболее приемлемым путем представляется расположение всего оборудования - весов, мешалок п т. п, - в одну линию с транспортно-загрузочнымп средствами различных типов. Простые подъемные устройства барабанного типа с цепным наклоняющим механизмом позволяют перелизать смолу из цилиндров в смесители или перемешивающие емкости. 15.4.1.5. Подготовка к формованию В интервале между смешением н ([юрмованпем материал должен быть защищен от любых ноздсйствнй, которые могут вызвать в нем какие-либо изменения. на1гГюлее распространенным из которых является улетучиван1ге мономера. Храпение смеси в хорошо закрытых мегнках или под покрытием из полимерной пленки (целлофановой илн полиэтиленовой) ока.зывастся надежным обычно лишь на короткий период времени. При длительном хранении необходимо использовать герметичные контейнеры п охлаждаемые хранилища, причем решение проблемы, естественно, зависит от состава композиции. 15.4.2. Получение стеклонаполненных композиций непрерывным смешением Прн непрерывном сметенни в .лиси:еле со сквозным потоком сухие компоненты подаются подви>кнь!\и1 ленточными весовыми питателями, волокнистый армирующий материал-рубильной   Рис. 15.10. Схема непрерывного процесса компаундирования СКП: / - васос для подачи смолы; 2 - емкость для загрузки смолы; 3 - емкость для смешения смолы с добавками; 4 - загрузка полиэфирной смолы, катализатора и пигмента; 5 - бобииодержатели стеклянной ровницы; в - машина для рубки стекловолокна; 7 - гравиметрический питатель; 8- бункер для наполнителя; S - ковшовый элеватор; 10 - пылеуловитель: И - засыпка наполнителей из мешков; 12 - мешалка с ленточной винтовой лопастью; 13 - смеситель; 14 - двусторонняя направляющая перегородка; 15 - литьевые машины; 16 - ленточные транспортеры машиной регулируемой производительности, а жидкости - дозирующими насосами. Очевидно, что такая установка должна быть обеспечена специальной системой управления для точной регулировки подачи всех веществ и не может использоваться при частых изменениях производительности или соотношения компонентов. Практически не существует действительно непрерывных систем, в которых все исходные компоненты подавались бы раздельно. Вещества, добавляемые в небольших количествах, такие как катализаторы, антиадгезионные смазки, загустители и пигменты, обычно предварительно вводят в тот или иной из основных компонентов в смесителях периодического действия. На рис. 15.10 приведена принципиальная схема процесса непрерывного смещения СКП. 15.4.3. Периодический процесс получения пастообразной смеси смолы с добавками для производства ЛФМ Первая стадия периодического процесса компаундирования ЛФМ практически такая же, что и при получении СКП, с той только разницей, что в ЛФМ всегда вводят загуститель. При использовании быстродействующего загустителя порция перемешиваемого материала должна быть сравнительно небольшой, обычно рассчитанная не более чем на 1 ч работы формующей машины. В противном случае вязкость композиции может увеличиваться в такой степени, что не будет обеспечена нормальная пропитка волокна. Однако и в этом случае порция не так уж мала. Даже при ширине формующей машины 610 мм за 1 ч перерабатыва- ется до 900 кг пасты. Периодический процесс получения пасты смола-наполнитель для композиций ЛФМ проводится, как правило, по следующему режиму: 1) в мешалку Коулса (или аналогичный смеситель) вводят смолу, катализатор, антиадгезионную смазку, пигмент и добавки, снижающие объемную усадку и шероховатость поверхности, и перемешивают композицию не менее 10 мин; 2) вводят наполнители и перемешивают 15 ... 20 мин; 3) добавляют загуститель и перемешивают 5 мин; 4) переносят полученную пасту в дозирующий узел машины для получения ЛФМ.  Рис. 15.11. Схема периоди-ческо-непрерывного процесса смешения композиций для ЛФМ 1 - загуститель и добавка для снижения усадки; 2 - смола, наполнитель, катализатор и антиадгезионная смазка; 3 - дозирующий насос; 4 - смеситель; f - к машине для получения ЛФМ 15.4.4. Периодическо-непрерывный процесс получения пастообразной смеси смолы с добавками для производства ЛФМ Модификацией описанной системы является процесс, иногда называемый периодическо-непрерывным, при котором менее остро стоит проблема нерегулируемого загустевания пасты после смешения компонентов периодическим способом. В этом процессе применяются две смесительные емкости, в одну из которых загружают смесь загустителя с негустеющим компонентом композиции, например раствором добавки для снижения усадки. В другую емкость подают основную смолу и соответствующее количество остальных ингредиентов. После перемешивания материалы из обоих резервуаров через статический или динамический смеситель поступают в заданном соотношении в дозирующий узел машины для получения ЛФМ (рис. 15.11). Для непрерывной работы этой машины применяют два комплекта таких емкостей. 15.4.5. Непрерывный процесс получения пастообразной смеси смолы с добавками для производства ЛФМ Метод непрерывного смешения аналогичен описанному выше для СКП, схема которого представлена на рис. 15.10, и основан на использовании весовых питателей для сухих ингредиентов и дозирующих насосов для жидкостей. Как уже было отмечено, реальные смесительные системы не являются полностью непрерывными по отношению ко всем ингредиентам. Компоненты, при- меняющиеся в малых количествах, такие как загустители, катализаторы и антиадгезионные смазки, предварительно перемешивают в смесителях периодического действия с одним или несколькими ингредиентами, которые используются в больших количествах. 15.4.6. Вторая стадия получения ЛФМ - соединение пастообразной композиции с волокном Как уже было отмечено, процесс получения композиций как для СКП. так и для ЛФМ, состоит из двух стадий, причем различия в технологии для этих двух типов материалов проявляются именно на второй стадии. 15.4.6.1. Машины для получения ЛФМ и принцип их действия В настоящее время применяются три основных разновидности машин для получения ЛФМ: стандартные, для формовочных композиций с повышенным содержанием стекловолокнистого наполнителя {ТМС) и для листовых формовочных композиций с диагональным переплетением волокон {ХМС). Так называемые стандартные машины имеют много модификаций, принцип действия которых одинаков. Две пластмассовые пленочные ленты непрерывно покрываются пастой смолы, а армирующее волокно непрерывно рубится и оседает на одной из покрытых пастой пленок. Пленки пропускаются вместе через ряд валиков таким образом, чтобы рубленое волокно оказалось между ними и пропиталось пастообразной смолой. Получаемый материал наматывается на приемный валик (рис. 15.12). Другой вариант машин этого типа отличается тем, что для втирания пасты в волокно вместо нажимных валков применяются роликовые цепи. -В 7  Рис. 15.12. Схема машины фирмы Е. Б. Блу для получения ЛФМ: / - ЛФМ-намоточная машина с револьверной головкой, поставляемая в комплекте с высокопроизводительными установками; 2. 5, 12, 14 - ширительные валки; 3, 16 - нажимные валки; 4, 13 - рулоны полиэтиленовой пленки: 6, II - подача композиции; 7 - ракля и прибор для измерения толщины; S- ножи рубильной установки; 9- ровинг стекловолокна; 10 - ракля; IS - основные ролики, линия циркуляции горячей воды  Рис. 15.13. Схема машины отделения Полиэстер юнит фирмы Ю.-эс.-эс кемикалз для получения ТМС: /, 8- полиэтиленовая пленка; 2 - протирочные валки; 3 - пропитывающие валки; 4- стекловолокно; S - резательная машина; 6 - рубленое стекловолокно; 7 - композиция смолы; 9 - композиция для ТМС; 10 - готовая ТМС Могут Применяться также приспособления для введения бесконечных прядей волокна с целью придания формуемым изделиям специфических механических свойств. ТМС получают на машинах, которые имеют внешнее сходство с обычной простой машиной для ЛФМ, но фактически больше напоминают двухвалковую краскотерку (рис. 15.13). Пастообразная смола находится между двумя вращающимися в противоположные стороны валками. Волокно рубится, попадает непосредственно в пасту и перемешивается с ней под действием валков. Полученная композиция проходит между валками, наносится на поверхность пластмассовой пленки, одновременно покрываясь второй пленкой, и пропускается сквозь ленточно-роликовый конвейер, где толщина материала регулируется варьированием положения роликов и скорости ленты. В отличие от обычных ЛФМ, на этих машинах можно получать более толстые листы (до 51 мм) и повышать производительность. С другой стороны, однако, на них нельзя увеличить прочность материала ни повышением содержания волокна, ни введением ориентированного волокна. Машины для получения ТМС могут использоваться не только для ЛФМ, но и для высокопрочных стекловолоконных материалов (СВМ) на непрерывной основе. Специальных машин для ХМС фактически не существует. Их можно получать практически на любых установках для намотки изделий нитью. ХМС - это вариант ЛФМ, в котором непрерывное волокно имеет диагональное плетение, что придает материалу очень высокую прочность в направлении основной ориентации волокон, но при этом низкую прочность в поперечном на-  Рис. 15.14. Схема машины фирмы ППГ Индастриз для получения ХМС: I - иитеводители шпулярника; 2 - формующая качающаяся рамка (или рамки) с паковками; 3 - паковки (360 шт.) с формуемым стекловолокном; 4 - одиночные нити стекловолокна (400 шт.); элементарные ннти/одиночные инти (300 шт.);5 - жгуторазделительная рама; 6 - ванна со смолой; 7 - фнльеры; 8~ распорная планка; S- рубильная установка; 10 ~ ленты стекловолокна; И - зонт вытяжной вентиляции; 12 - оправка; 13 - намоточная машина W-2 ( Эквивалент ) фирмы Мак-Клин Андерсон ; 14 - зубчатые передачи; 15 - стойка для ванны со смолой; 16 - пряди стекловолокна (5 одиночных нитей в одной пряди, 60 прядей); /7 - две емкости со смолой; IS - расположенное в одну линию смесительное устройство правлении. Чтобы несколько нивелировать значения прочности в разных направлениях, иногда добавляют немного хаотически распределенного короткого волокна. Самый простой способ получения ХМС заключается в пропускании волокна через ванну со смолой с последующей намоткой его на оправку по заданной схеме (рис. 15.14). После достижения необходимой толщины 9,6 мм на оправке диаметром 762 мм) материал обматывают защитной пленкой, срезают с оправки и разравнивают для хранения и созревания. Для придания заданных свойств материалу в различных направлениях варьируют угол наклона волокна (наиболее часто он составляет 85°), а для увеличения прочности в поперечном направлении добавляют короткое рубленое волокно. Рекомендуется, чтобы его содержание было до 60 % от общего количества волокна. ХМС можно получить с более высоким содержанием волокна, меньшим количеством смолы и большей прочностью, чем все остальные типы армированных формовочных композиций. Однако производительность процесса (341 кг/ч) ниже, чем на обычных машинах для ЛФМ (1818 кг/ч), и, кроме того, формуемость ХМС существенно ограничена. 15.4.6.2. Созревание композиции Не будучи, по существу, частью процесса компаундирования, созревание является основной операцией между получением композиции и ее формованием. Созревание можно определить как интервал времени после компаундирования, в течение которого материал переходит в пригодное для формования состояние, или, точнее, как продолжительность перехода композиции в нелипкое состояние, когда она уже становится удобной в обращении, т. е. с нее можно снять защитную пленку, придать заданную конфигурацию, не опасаясь прилипания к инструменту, и т. д., но еще сохраняет необходимую для формования вязкость. Этот процесс обычно занимает довольно много времени, причем иногда нельзя точно определить момент завершения реакции. Чтобы свести к минимуму возможные отклонения свойств, созревание проводят при заданной температуре. Для ускорения процесса его обычно проводят при повышенной температуре. Предотвращение испарения мономера достигается обычно заматыванием каждого рулона в алюминиевую фольгу, а иногда и помещением его в герметично закрытую тару. Продолжительность созревания зависит от типа и количества используемого загустителя, что, в свою очередь, определяется условиями компаундирования и периодом, в течение которого композиция должна оставаться в формуемом состоянии. Этот период может изменяться от 24 ч до 7 сут. Упомянутые выше рекомендации относятся, главным образом, к композициям, в которых в качестве загустителя используются окиси и гидроокиси металлов П группы. Процесс загустевания полиуретанов марки ITP фирмы Ай-си-ай Эмерика менее чувствителен к окружающей среде, но и его лучше проводить в контролируемых условиях. 15.4.6.3. Прочие соображения Помимо ЛФМ, ТМС и ХМС существует много подобозначений или дополнительных обозначений в основном тех же самых материалов, полученных на таком же оборудовании. К ним относятся: SAfC-II - ЛФМ, формуемый при низком давлении; SMC-R (обычно с числом на конце, например SMC-R50, где R50 указывает на 50 %-ное содержание хаотически распределенного рубленого волокна в ЛФМ); НМС - ЛФМ с высоким содержанием стекловолокна, но обычно без наполнителей; SMC-C - ЛФМ, содержащий непрерывное волокно, который получают на модифицированной стандартной машине; иногда обозначают SMC-C, R с числами {SMC-C30, R20), указывающими, что в композиции содержится 30 % непрерывного волокна и 20 % хаотически распределенного рубленого волокна; такой материал тоже получают на модифицированной стандартной машине; SMC-D, где D указывает на ограниченную длину волокон, расположенных в одном направлении; ХМС-З - ЛФМ., содержащий короткое рубленое волокно и бесконечные пряди. 15.4.6.4. Дополнительные устройства Это оборудование вызывает наибольшую озабоченность для организаций, занимающихся вопросами охраны окружающей среды и безопасности персонала. Страховые компании и составители строительных норм считают его опасной зоной, которая должна быть надежно отделена от прочих частей установки, - огнестойкими стенами, самозакрывающимися дверями и т. п. Обычно требуется наличие противовзрывного вентилирования, спринклерных систем и дренажных каналов или перемычек около дверей для предотвращения вытекания горячих жидкостей. Должно быть определенное соотношение между допустимыми временем пребывания рабочих в атмосфере, содержащей вредные и токсичные газы, и загрязнением окружающей среды. Наряду с тем, что все пространство должно хорошо вентилироваться и, в идеальном случае, температура и влажность - контролироваться, каждая единица оборудования, являющаяся источником газовыделения, должна иметь свою индивидуальную систему вентиляции, расположенную как можно ближе к месту выброса газов. В большинстве случаев для этой цели лучше всего использовать небольшие воздуховоды с высокой скоростью подачи воздуха (13 ... 16 м/с). 15.5. Формование СКП (ВКМ) и ЛФМ можно перерабатывать прямым и литьевым прессованием и литьем под давлением. Наибольшее применение получил первый из этих способов. Преимущества литьевого прессования и литья под давлением, очевидные при переработке неармированных термореактивных композиций, лишь частично проявляются при формовании армированных материалов. Однако эти методы позволяют достаточно полно реализовать такие преимущества, как более высокое качество поверхности и более точные размеры, но лишь при использовании композиций, содержащих специально введенные для этих целей добавки. У изделий не образуется грат, и они имеют точно воспроизводимые размеры (форма закрывается до заполнения; она не может раскрыться при перегрузке). Механические показатели изделий ниже. Диапазон используемых длин и содержания армирующего волокна ограничен; можно применять более короткое волокно и в меньших количествах. В большинстве случаев можно ожидать дальнейшего снижения механических свойств вследствие ориентации волокна при течении материала через центральный и распределительный литники и литниковые отверстия. Продолжительность отверждения при предварительном нагреве загрузочной камеры сокращается в значительно меньшей степени, чем при переработке, например, фенольных смол общего назначения, 166 в некоторых случаях приходится снижать температуру формы и удлинять цикл отверждения, потому что продолжительность переноса материала в форму может оказаться больше, чем время ее смыкания. Формование большого числа мелких изделий в мно-гогнездной форме значительно упрощает обращение с материалом и загрузку формы. При формовании больших деталей основное преимущество литья под давлением заключается в обеспечении высокого качества их поверхности. Для большинства изделий существенные дополнительные расходы, связанные с увеличением капитальных затрат на оборудование для литьевого прессования или литья под давлением по сравнению с оборудованием для прессования эквивалентной производительности, не представляются оправданными. Возможной альтернативой, позволяющей получать изделия с такой же поверхностной отделкой, как при литье под давлением, является так называемый процесс нанесения покрытия в форме , при котором в какой-то момент во время формования форма частично открывается и в пространство между формуемой деталью и поверхностью формы впрыскивается пигментирующее вещество. Метод прямого прессования армированных композиций в принципе не сильно отличается от формования обычных реактопластов. Главное различие заключается в природе самой композиции. Вместо свободно текущих порошков или чистых сухих заранее приготовленных таблеток на формование поступает или липкая волокнистая масса, заготовка, которая должна быть нарезана, или лист, от которого надо предварительно отделить защитную полиэтиленовую пленку, причем во всех случаях материал необходимо тщательно взвешивать, так как форма должна быть заполнена полностью и в то же время не остаться приоткрытой из-за перегрузки. Высокая скорость отверждения композиций на основе полиэфирных смол является, конечно, их большим преимуществом, но создает ряд проблем при формовании. Период времени от момента загрузки до окончательного закрытия формы должен быть минимальным, чтобы предотвратить преждевременную желати-низацию композиции при контакте с горячей формой. Аналогичное явление может произойти и при низкой скорости течения композиции в узких сечениях формы. С другой стороны, при слишком высокой скорости течения в узких сечениях может произойти разупорядочивание армирующего материала. В результате этих нежелательных явлений прочность формуемых изделий будет неравномерной. Колебания свойств могут иметь различный характер и наблюдаться внутри: 1) групп идентичных деталей, полученных из одного и того же или разных замесов; 2) различных частей той или иной детали; 3) разных деталей, изготовленных из одной и той же композиции. Среди переработчиков и потребителей армированных формовочных композиций наблюдается тенденция считать их гомогенными материалами, хотя они таковыми не являются. При получении композиций для ВКМ всегда следует стремиться к оптимальной продолжительности смешения, которая должна быть достаточной для равномерного распределения волокон в среде смолы и наполнителей и в то же время не слишком большой, чтобы не нарушить целостность волокон. Качество смешения никогда не бывает совершенным. Как правило, концентрация волокон, степень их переплетения и разрушение не бывают одинаковыми по всей массе материала. ЛФМ характеризуются минимальными колебаниями свойств и наименьшим повреждением волокон при компаундировании, но они никогда не бывают совершенно однородными, причем никакие манипуляции, происходящие при формовании и вызывающие различные эффекты, тем не менее не изменяют их неоднородность. Уже первая операция - взвешивание - является, вероятно, причиной возникновения неоднородности. Навеска доводится обычно до нужной массы добавлением или снятием небольших кусочков материала. При добавлении кусочков не достигается сцепления находящихся в них волокон с волокнами в основной массе материала и образуются потенциально ослабленные участки. Если же из массы материала отрывают отдельные кусочки для доведения ее до нужной массы, то их обычно возвращают обратно в емкость, где они, будучи уже поврежденными, передают эти дефекты следующим навескам. Придание навеске нужной конфигурации и ее загрузка в форму также привносят свои эффекты, влияя, главным образом, на ориентацию волокна и линии спая. Волокна имеют тенденцию распрямляться в направлении течения в тонких сечениях и под прямым углом к этому направлению в местах перехода от тонких к толстым сечениям. Легко заметить, что изменение положения навески в форме может повлиять на ориентацию волокна. Формование армированных формовочных композиций проводится при различных давлениях, которые могут достигать 20,7 МПа и снижаться при переработке некоторых ВКМ, имеющих высокую текучесть, до 0,69 МПа. Минимальное давление, указываемое изготовителями композиций, относится к формованию очень мелких деталей простой формы. В то же время при получении вытянутых сложных изделий из композиций с высокой текучестью давление может достигать 6,9 МПа. При формовании армированных материалов встречается много проблем. В табл. 15.13 приведен перечень основных трудностей и дефектов, которые при этом наблюдаются, и возможные способы их устранения.  15.13. Руководство по исправлению неполадок Неполадки Форма не заполняется Детализация Возможные причины возникиовекия Способ устранения Форма не заполняется около кромок Форма не заполняется около кромок только в отдельных точках Мала загрузка Слишком высокая температура; композиция желатинируется до заполнения формы Слишком большая продолжительность смыкания пресса; композиция желатинируется до заполнения формы Недостаточное давление Мала поверхность загрузки Смещение или деформация инструмента Мала загрузка Форма не заполняется в отдельных точках, но все кромки заполнены Загрузка вытекает до закрытия формы Зазор телескопической кромки слишком большой или телескопическое устройство очень короткое, из-за чего композиция вытекает до заполнения формы Мала загрузка Воздух не может выходить из формы Глухие отверстия и карманы не позволяют выходить воздуху Увеличить массу загрузки до появления материала у телескопической кромки Снизить температуру Сократить продолжительность смыкания Увеличить давление Подобрать загрузку с большей поверхностью Сместить загрузку в сторону незаполняемой поверхности Увеличить массу загрузки до появления материала у телескопической кромки Более тщательно разместить загрузку Уменьшить зазор или сделать телескопическое устройство глубже (при небольшом дефекте может помочь увеличение температуры или добавка небольшого избытка материала) Увеличивать массу загрузки, пока материал не начнет вытекать из телескопической кромки Разместить загрузку таким образом, чтобы воздух не мог быть захвачен ею, а мат толкал его впереди себя в процессе течения Для удаления воздуха из полостей применяют конструкцию формы из трех отдельных деталей или за выталкивающими шпильками размещают выпускные воздушные отнерстия (при небольшом дефекте можно помочь увеличением давления) Детализация Возможные причины возникновения Способ устранения Подго- Темно-корнч-ранне невая нли закопченная поверхность в местах неполного заполнения формы Наличие Пузырьки воз-пузырь- духа вокруг ков воз- выступающих духа участков на поверхности детали Пузырьки воздуха вокруг выступающих участков на поверхности отвержденной толстостенной детали Из-за сжатия захваченного воздуха и паров стирола температура увеличивается до точки воспламенения Захваченный воздух между слоями матов Слишком большая температура формы (мономер испаряется) Слишком короткий период отверждения (мономер испаряется) В композиции содержится непропитанное стекловолокно или воздух Только в деталях с толстыми стенками. Внутреннее напряжение раздирает ламинат между отдельными слоями Недопрессовка вдоль стыка Снижение прочности в одном направлении в местах с очень длинным путем течения композиции (ориентация стекловолокна) Подобрать загрузку, которая воздух не захватывает, а толкает его по мере течения впереди себя. Уменьшить скорость смыкания (если эти коричневые пятна появляются в глухих отверстиях или карманах, для удаления воздуха из иих надо применять формы из трех отдельных частей или устраивать воздушные каналы вокруг выталкивающих шпилек) Удалить захваченный воздух из загрузки предварительным ее сжатием. Уменьшить поверхность загрузки, чтобы облегчить выход воздуха из иее Увеличить вязкость, при которой проводится формование Снизить температуру формы Увеличить продолжительность отверждения Увеличить уплотнение ЛФМ Уменьшить поверхность вырубленного куска, так чтобы стеклянные волокна из разных слоев лучше сцеплялись друг с другом. Снизить температуру формы Изменить каталитическую систему Придать загрузке такую форму, чтобы стыки не могли образоваться. Уменьшить путь течения за счет увеличения поверхности загрузки Неполадки Детализация Возможные причины возникиовения Способ устранения Наличие Пузырьки воз- Дефекты, образующне-пузырьков духа вокруг ся при извлечении нзде-воздуха выступающих лня из формы, вызы-участков на ваются следующими поверхности причинами: отвержденной а) поднутрения (непре-толстостенной дусмотренные); детали б) выталкивающие шпильки имеют слишком малую поверхность выталкивания; в) недостаточное число выталкивающих шпилек; г) прилипание к форме; д) неполное отверждение Внутреи- - Только в толстостенных ние тре- изделиях. Растрескива- щииы нне ламнната происхо- дит вследствие больших усадочных напряжений между отдельными слоями Прили- Затрудняется Недостаточная темпе-паиие извлечение ратура формы Недостаточная продолжительность отверждения ЛФМ слишком долго не распаковывали. В рулонах ЛФМ открытыми были только наружные слон Форма еще не была в употреблении. Форма новая или не использовалась в течение длительного времени, нли применялась для формования другого материала У формы слишком ше-)оховатая поверхность г1ехромированная поверхность Затрудняется извлечение готового изделия из формы. Материал в отдельных местах прилипает к форме Ликвидировать поднутрения Увеличить поверхность выталкивания Увеличить число выталкивающих шпилек См. подраздел Прилипание Увеличить продолжи -тельность или температуру отверждения Уменьшить поверхность загрузки, так чтобы стеклянные волокна из разных слоев лучше сцеплялись друг с другом. Снизить температуру формы. Взять другой катализатор Увеличить температуру формы Увеличить продолжительность отверждения Хранить рулоны до применения герметически упакованными в защитную пленку Прн формовании нескольких первых деталей наносить на форму антнадге-зионную смазку Отполировать поверхность Увеличить содержание аи-тиадгезнонной добавки в композиции Детализация Воз1*зжиые причины возникновения  Способ устранения Прилипание Зависание материала Пористая поверхность Износ формы Коробление Затрудняется извлечение отвержденного изделии. Материал в отдельных местах прилипает к форме. Одновременно на поверхности образуются поры и рубцы Затрудняется извлечение отвержденных изделий. Нет явного прилн-паиии к форме При большом количестве пор затрудняетси извлечение изделий Появление темных и черных пятен на поверхности отвержденного изделия Изделие нем иого коробится Слишком большая поверхность загрузки. Из-за короткого пути течения материала воздух с поверхности не успевает удалиться. Захваченный воздух тормозит отверждение Несоответству юща я усадка Прилипание грата к поверхности формы Слишком , большая поверхность загрузки. Из-за короткого пути течения материала воздух не успевает улетучиться с поверхности Избыток отвержденного связующего на поверхности Наличие в композиции непропитанного стекловолокна илн воздуха Ннзковязкая композиция Истирание от формы Коробление вызывается усадкой при отверждении и охлаждении Уменьшить поверхность загрузки. Поверх основной массы материала по. дожить еще небольшую порцию Изменить состав смолы Увеличить содержание внутренней антиадгезн-онной смазки. Почистить и покрыть парафином поверхность формы, контактирующей с гратом Уменьшить поверхность загрузки. Поверх основной массы материала положить еще небольшую порцию Снизить температуру или быстрее закрывать форму Увеличить сжатие Увеличить вязкость при созревании Отхромировать форму (никелирование не помогает). Использовать более мягкие наполнители нли пигменты Примечание. Главная неприятность идет от двуокиси титана. Рекомендуется заменить его иа сульфид цинка (SC33-33) Охлаждать деталь в оправке. Использовать в композиции смолы с небольшой или нулевой усадкой Неполадки Детализация Возможные причины возникновения Способ устранения Коробление Волнистая поверхность Вмятины Изделие немного коробится Изделие сильно коробится Волны образуются на длинных, вертикальных тонких стенках перпендикулярно к направлению течения. При различных неблагоприятных условиях течения (при резких изменениях толщины стенки) обра-зуетси поверхность с неравномерной волнистостью Одна полуформа нагрета Значительно сильнее второй Несимметричная конструкция Коробление обусловлено ориентацией стекловолокна, вызванной очень длинным путем течения композиции Сложная конструкция препятствует равномерному течению Неравномерная усадка при формовании Эрозия Металл Неправильно сделанные отжим- отламывается или слабые направля-ного в направлении ющне колонки ранта а форме приложения осевой нагрузки Неправильно установлена форма Снизить разницу температур полуформ Положить избыток армирующего мата внутрь загрузки, а не на ее поверхность Уменьшить путь течения, увеличив поверхность загрузки. Использовать в композиции смолы с небольшой или нулевой усадкой В большинстве случаев это ивление полностью устранить не удается. Частичное улучшение поверхности достигается: 1) увеличением давления; 2) изменением конструкции формы; 3) изменением положения загрузки. Использовать в композиции смолы с небольшой или нулевой усадкой Использовать в композиции смолы с небольшой или нулевой усадкой. Увеличить температуру полуформы (обычно достаточно на 5°С). Уменьшить длину рубленого волокна. Изменить положение загрузки. Уменьшить зазор телескопической кромки Обеспечить точное управление формой (нижней частью). Упрочнить направляющие колонки. Расположить загрузку таким образом, чтобы свести к минимуму боковое давление Отрегулировать положение формы Детализация Возможные причины возникновения Способ устранения Пятна У отверждеи-иой детали иеглянцевая поверхность Матовая Поверхность поверх- недостаточно иость . блестящая Линии стыка Локальная волнистость Недостаточная передача давления через материал Загрязнение формы Мало давление Мала температура формы Некачественная поверхность формы Недоотверждение Механизм смыкания формы неправильно спроектирован или поврежден Мала температура формы Ориентация стекловолокна в местах с очень длинными или обратными траекториями течения материала Смещение формы, вызывающее резкое снижение давления с одного края Увеличить давление; ликвидировать ограничения снаружи и внутри Почистить форму и довести до нужного состояния Увеличить давление Увеличить температуру формы Вторично отполировать и отхромировать форму Увеличить продолжительность отверждения Следовать рекомендациям по конструированию инструмента Увеличить температуру формы Уменьшить путь течения, увеличив поверхность загрузки Улучшить формой управление 15.6. Конструкция формы Часто заявляют, что армированные формовочные композиции можно формовать, используя оборудование и формы, предназначенные для других материалов, перерабатываемых прессованием. Эта позиция правомочна при переходе от каких-то материалов к ВКМ или ЛФМ только на существующем оборудовании. Если же производство нового изделия организуется с самого начала, первоначальная стоимость формы и трудности, встречающиеся при формовании, могут быть уменьшены, если оборудование проектируется специально для армированных формовочных композиций. Эти материалы по формуемости различаются в широких пределах, но, в принципе, давление прессования выше, чем при переработке отформованных заготовок или армированных матами пластмасс, и ниже, чем для фенольных смол общего назначения. Обычно оно составляет 3,5 ... 6,9 МПа, но в ряде случаев может достигать 17,3 МПа, а для многих изделий, к которым не предъявляются высокие требования, - опускаться ниже 3,5 МПа. 174  Рис. 15.15. Элементы уплотнения формы: / - пуансон; 2 - матрица; 3 - участки с твердостью HRC 50 ... 52 Формы ДЛЯ больших деталей получают механической обработкой заготовок из различных типов стали, в том числе Л/5/-1045 и 4140, а также специальной марки Р20. Если формы могут иметь слегка пористую поверхность, их отливают из стального чугуна Миха-нит и различных литых сталей, что значительно экономичнее механической обработки кованых стальных заготовок. Получаемые при отливке полости для пара обеспечивают лучший и более быстрый теплоперенос, чем высверленные паропроводные каналы. Для форм среднего и небольшого размера предпочтительнее использовать предварительно закаленные марки стали (с твердостью HRC 32 ... 35). Их легко механически обрабатывать и полировать до высокого качества поверхности. Для мелких выпускаемых в больших количествах форм применяют самозакаливающиеся инструментальные марки стали, которые легко поддаются механической обработке в отожженном состоянии. Затем их подвергают термообработке до твердости HRC 50 ... 55 при минимальном короблении. Контактирующая со смолой поверхность должна быть подвергнута пламенной закалке до твердости HRC 50 ... 52 (рис. 15.15). 15.6.2. Отделка формы Очень высокое качество отделки некоторых форм для термопластов не представляется обязательным для армированных композиций. Наличие наполнителей и волокон накладывает определенные ограничения на глянец изделия, независимо от качества полированной поверхности формы, в которой получают изделие. Степень отделки большинства форм определяется показателем 600, который соответствует номеру зернистости абразивного материала, применяемого на последней стадии полирования формы, между механической обработкой и глянцеванием мягким кругом, шаржированным абразивной пастой. При этом используются последовательно все более тонкие абразивные материалы с номерным интервалом примерно 100, начиная с достаточно грубого абразива, предназначенного только для удаления следов инструмента, остав ленных при механической обработке. Уже при толщине хромированного слоя 0,0075 ... 0,025 мм поверхность формы оказывается защищенной от коррозии и небольших абразивных воздействий и способствует отделению готовых изделий. Высокий глянец, подчеркивающий неровности поверхности, может быть скрыт рав- 1 ... 5 6 7 8 9 10 11 ... 29 |

|

|