|

|

|

Навигация

|

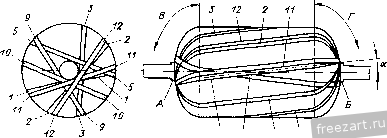

Главная » Мануалы Рис. 15.28. Участок течения смолы в форме при литье под давлением: 1 - армирующий материал; 2 - поток смолы могут использоваться цепные тали. После закрытия формы в ее нижнюю точку впрыскивается смесь смолы с катализатором. По мере поднятия вверх смола выталкивает захваченный воздух по краям детали и из вентиляционных каналов. Когда две полуформы соединяются, армирующий материал обычно частично сжимается, так что воздух еще может проходить, но течение вязкой смолы несколько сдерживается (рис. 15.28). Как и при холодном прессовании, выделение тепла может вызвать разрушение пластмассовой формы, что требует применения более сложных и дорогих форм. Большинство изделий, получаемых литьем смолы под давлением, делают из отверждаемых при комнатной температуре полиэфиров в формах из армированных пластмасс. Однако в течение многих лет некоторые наиболее сложные детали для авиационное промышленности отливали в алюминиевых формах, используя эпоксидные или полиэфирные смолы горячего отверждения. В качестве армирующего материала в этом случае вместо матов обычно использовали ткани атласного переплетения. Для эффективной пропитки таких материалов воздух должен быть удален вакууми-рованием, а смолу надо подавать под средним давлением. После заполнения формы ее нагревают до температуры отверждения смолы с помощью вмонтированных нагревательных элементов или в печи [И]. Для литья смол под давлением требуются такие же двухкомпонентные смесительные и впрыскивающие устройства, что и при формовании напылением. Катализатор и смола должны быть сведены вместе и перемешаны непосредственно перед впрыском в форму. Для этого обычно перед местом впрыскивания смеси устанавливается неподвижный смеситель, в который компоненты подаются питающей системой с двумя насосами. Более сложные детали могут быть получены методом впрыскивания смолы (как при холодном прессовании), но для этого варианта характерны те же трудности. После формования детали приходится механически обрабатывать, зачищать и т. п. Применение обоих этих методов аналогично: целесообразно изготавливать любые изделия со средним объемом производства, у которых должны быть две поверхности относительно хорошего качества и потребность в которых такая, чтобы можно было полностью покрыть расходы на сравнительно дорогую оснастку. 15.12. Формование свспененной емкостью Этот процесс, известный также под названием формование упругой емкостью , заключается в получении трехслойной конструкции, наружными слоями которой является волокнистый армирующий материал, а внутренним - пропитанный смолой эла-196   стичный пенополиуретан с открытыми порами. Когда такую конструкцию помещают в форму и сжимают, пенопласт сдавливается и смола выжимается в наружные слои. Упругий пенопласт развивает давление, достаточное для прижатия наружных слоев к поверхности формы. При правильном соотношении компонентов материала можно получать изделия, имеющие все преимущества сандвичевой конструкции, т. е. центральную часть с низкой плотностью и прочные лицевые поверхности, что обеспечивает благоприятное отношение жесткости к массе. Описанный процесс схематически изображен на рис. 15.29. Давление формования небольшое и в ряде случаев может быть менее 690 кПа. Метод рекомендуется для получения сравнительно больших плоских изделий, таких как съемный верх, капот и крыша транспортных средств. Преимущества процесса: низкая плотность изделий; высокая ударная вязкость; прочность на изгиб; короткий цикл формования. Рис. 15.29. Схема процесса формования вспененной емкостью : а - форма открыта; б - форма частично закрыта; в - форма полиостью закрыта, пенопласт сжат, смола выжимается в наружные слон; / - пуансон; 2 - сухой волокнистый армирующий материал; 3 - матрица; 4 - пропитанный смолой пенопласт хорошая список ЛИТЕРАТУРЫ 1. White Roger В., Premix Molding, Reinhold Book Corp., New York, 1964. 2. Denton Douglas L., MechanicaI Properties Characterization of an SMC-R50 Composite* Paper U-F, 34th Annual Conference, Reinforced Plastics/Composites Institute, SPI, Washington, D. C, February 1979. 3. Ferrari J. et al., DeveIopment of a Unique Method for the Preparation of High Quality SMC , Paper 9D, 33rd Annual Conference, Reinforced Plastics/ Composites Institute, SPI, February 1978. 4. Owens-Coming Fiberglas Corp., Publication 5-PL-5361-A, Cold Press Molding Manual. 5. Rohm and Haas, Inc., Rigidizing of Plexiglass. 6. Pratt B. D., Factors Affecting the Arc Resistance of Premix , Annual Conference, Reinforced Plastics/Composites Institute, SPI, February 1965. 7. Connolly W. J., Thornton A. M., A New Polyester Resin and Filler System Producting Excellent Flame Resistance and Heat Aging Properties)), Annual Conference, Reinforced Plastics/Composites Institute, SPI, February 1965. 8. SutcHffe M. R., Degree of Cure in Polyester Dough Molding Compounds*, Third International Reinforced Plastics Group, London, November, 1962. 9. Kroekel Charles H, Barkus Edward L., Low Shrink Polyester Resins: Performance and Application)), Annual Conference, Reinforced Plastics/Composites Institute, SPI, February 1968. 10. Owens-Corning Fiberglas Corp., Publication 5-TM-8364, October 1978. 11. Handbook of Fiberglass and Advanced Plastics Composites, edited by G. Lubin, Van Nostrand Reinforced Publishing Co., New York, 1969, pp. 349-355.  16. НАМОТКА ВОЛОКНОМ А. М. Шибли 16.1. Введение Намотка волокном - сравнительно простой процесс, в котором армирующий материал в виде непрерывного ровинга (жгута) или нити (пряжи) наматывается на вращающуюся оправку. Специальные механизмы, которые перемещаются со скоростью, синхронизированной с вращением оправки, контролируют угол намотки и расположение армирующего материала. Его можно обертывать вокруг оправки в виде прилегающих друг к другу полос или по какому-то повторяющемуся рисунку до полного покрытия поверхности оправки. Последовательные слои наносятся под одним и тем же или под разными углами намотки, пока не будет набрана нужная толщина. Угол намотки может изменяться от очень малого - продольного до большого - окружного, т. е. около 90° относительно оси оправки, включая любые углы спирали в этом интервале. Связующим для армирующего материала служит термореактивная смола. При мокрой намотке смола наносится в процессе самой намотки. Сухая намотка основана на использовании ровинга, предварительно пропитанного смолой в В-стадии. Обычно отверждение идет при повышенной температуре без избыточного давления, и завершающей стадией процесса является снятие изделия с оправки. При необходимости проводятся отделочные операции: механическая обработка или шлифование. Основной процесс имеет множество вариантов, различающихся в широких пределах характером намотки, особенностями конструкции, комбинацией материалов и типом оборудования. Конструкции должны быть намотаны в виде поверхностей вращения, хотя, в определенных пределах, могут быть отформованы изделия и другой конфигурации сжатием еще неотвержденной намотанной детали внутри закрытой формы. Конструкции могут быть получены в виде гладких цилиндров, труб или тюбингов диаметром от нескольких сантиметров до нескольких десятков сантиметров. Намоткой можно формовать также изделия сферической, конической и геодезической формы. Для получения сосудов высокого давления и резервуаров для хранения в намотку вводят торцовые заглушки. Можно формовать изделия, работающие в специфических условиях нагружения, таких как внутреннее или наружное давление, сжимающие или крутящие нагрузки. Намотка дает возможность укреплять термопластичные трубы и металлические сосуды высокого давления наружными бандажами. Изделия могут быть спроектированы и сделаны с высокой степенью точности. С другой стороны, для намотки характерны меньшие скорости производства. Для намотки пригоден практически любой непрерывный армирующий материал. На практике для этих целей используется, главным образом, стекловолокно. Углеродное и арамидное ( Кевлар-49 ) волокна использовались для наиболее ответственных деталей в аэрокосмической промышленности, где требуются, в первую очередь, высокие значения удельной прочности и модуля упругости. Основными материалами для матрицы служат эпоксидные и полиэфирные смолы и полимеры сложных виниловых эфиров. Полиимиды, фенопласты н кремнийорганические смолы, при отверждении которых образуются продукты конденсации, труднее перерабатываются. В настоящее время большой интерес проявляется к использованию для специальных целей некоторых термопластов. Для намотки применяются машины различных типов: от разновидностей токарных станков и машин с цепным приводом до более сложных компьютеризованных агрегатов с тремя или четырьмя осями движения. Имеются также машины для непрерывного производства труб. Спроектировано портативное оборудование для намотки больших резервуаров на месте установки. С помощью этих машин производится обычно только намотка по окружности, а для усиления конструкции в продольном направлении применяют рубленую пряжу или ленты. В данной главе будут рассмотрены в основном вопросы, связанные с намоткой волокном, причем главное внимание будет уделено армирующим материалам и смолам, технологии намотки, методам контролирования процессов и свойствам готовых изделий. 16.2. Основные сырьевые материалы 16.2.1. Армирующие материалы В большинстве случаев для намотки в качестве армирующего материала применяется непрерывный ровинг Е-стекла. Несколько более прочный, но и более дорогой ровинг S-стекла используется реже, главным образом в космической промышленности. Оба типа ровинга, имеющие высокий предел прочности при растяжении, хорошо перерабатываются намоткой. Удельная прочность колеблется в пределах 0,75 ... 1,50 МПа-м'/кг. В однонаправленных композициях предел прочности при растяжении достигает 2,4 ГПа. Недостатком, ограничивающим применение ровингов, является меньший модуль упругости, чем у других конструкционных мате- J6.1. сравнительные характеристики волокон Тип волокна р, кг/м' Од, ГПа Удельная прочность, МПа. м /кг

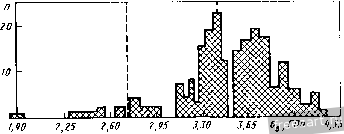

Е, ГПа Удельный модуль упругости, МПа- м'/кт  72,4 96,9 234 131 28,4 38,9 132 91 1,0 1,1 * Диаметром G по техническим условиям (стандарту) Mi/-i?-60346. * Любого диаметра, кроме G по Mi7-i?-60346. *з По Mi7-i?-60346. ** Общего назначения по Mi/-i?-60346. * Фирмы Юнион карбайд . *° Фирмы Целанеза . * Фирмы Дюпон . риалов. В зависимости от типа стекла значения удельного модуля составляют 27,4 ... 34,9 МПа-м*/кг. Максимальное значение модуля, которое может быть достигнуто в однонаправленных композитах, составляет 41,4 ... 55,2 ГПа. Большинство применяемых в промышленности труб, резервуаров и сосудов высокого давления не подвергаются чрезмерным изгибающим или критическим продольным нагрузкам, что позволяет успешно использовать для получения этих конструкций низкомодульное стекловолокно. Если тип нагружения очень близок к продольному изгибу, толщина стенок может быть увеличена или в конструкцию изделия должны быть введены ребра жесткости, но так, чтобы не вызывать большого увеличения массы и стоимости. Другой метод повышения жесткости состоит в использовании для намотки высокомодульного волокна. Из высокомодульных материалов, применяемых для этой цели, наибольшее внимание привлекают углеродное, а также арамидное волокно Кевлар-49 фирмы Дюпон . Удельный модуль у этих армирующих материалов в 3-4 раза выше, чем у стеклянных ровингов. Другим их преимуществом является низкая плотность, благодаря чему удельная прочность таких композитов оказывается выше, чем у стеклопластиков (табл. 16.1). Стоимость углеродных и арамидных воло-200 кон хотя и существенно снизилась в последние годы, но по-прежнему остается непомерно высокой для их широкого промышленного внедрения. Сейчас только аэрокосмическая промышленность может позволить себе применять углеродные волокна и Кевлар . Гибриды , т. е. комбинации стекловолокна с высокомодульными волокнами, представляют собой оптимальный компромисс между жесткостью конструкции, массой и стоимостью. Типичным примером могут служить сосуды высокого давления, полученные намоткой углеродного волокна для обеспечения продольной жесткости, поверх которого намотано стекловолокно для создания высокой стойкости к воздействию окружных усилий. Для армирования конструкций, получаемых намоткой волокном, было испытано множество различных нитевидных материалов, в число которых входят стальная проволока, борволокна, волокно на основе окиси бериллия, полиамидное, полиэфирное и асбестовое волокна. Однако ни один из этих материалов не получил промышленного применения. 16.2.1.1. Прочность стекловолокна Прочность моноволокна -стекла и 5-стекла равна 3,4 и 4,5 ГПа соответственно. Стандартное отклонение примерно ±10 %. Приведенные значения являются усредненным результатом большого числа отдельных измерений. Распределение значений прочности в этих измерениях обычно подчиняется гистограмме (рис. 16.1), составленной фирмой Оуэнз-Корнинг файбергласс . Полученные значения охватывают диапазон от близких к нулю (на нижнем участке гистограммы) до приближающихся к теоретически предельным - 10,3 ... 13,8 ГПа (на верхнем участке). Причиной такого широкого разброса являются наличие дефектов в волокнах и воздействие на них различных факторов окружающей среды [1 ]. Основным таким фактором является влажность. Атмосферная влага воздействует на дефектные места в волокне, особенно когда оно находится в напряженном состоянии, что приводит к росту  Рис. 16.1. Распределение значений частоты/г предела прочности при растяжении Ов исходных волокон из £-стекла (при расчетной прочности стренги 2,75 ГПа, среднее значение составляет 3,5 ГПа и стандартное отклонение по 191 образцу - 0,46 ГПа) трещин и окончательному разрушению волокна. Этот механизм коррозии под напряжением проявляется как при оценке статической усталости, так и при растяжении. Трещины в волокне развиваются из больших поверхностных дефектов, возникающих в процессе вытяжки или при последующем получении ровингов из волокон, а также из сравнительно небольших изъязвлений поверхности, которые могли образоваться при вытяжке или развиться под действием коррозии под нагрузкой или без нее. В стекловолокне, кроме того, могут быть внутренние раковины. Результаты испытаний на растяжение стренг или пучков волокна примерно на 20 % ниже, чем средние значения для моноволокна. После разрыва отдельных волокон в пучке на оставшиеся волокна приходится большая нагрузка. В результате этого итоговая прочность снижается. Фактически прочность стренги может быть рассчитана с высокой точностью по кривой распределения прочности моноволокна. Неодинаковое натяжение волокон внутри деформируемой стренги дает аналогичный прогрессирующий эффект разрушения. По данным фирм, выпускающих стекловолокно, ровинги с большим числом отдельных концов (одиночных нитей), но обычно не более 60, имеют примерно такую же удельную прочность, что и ровинги с единым концом (в виде жгута). Такой вывод основан на предположении, что при соединении отдельных стренг в ровинг дисперсии механических свойств существенно не возрастают. Диаметр моноволокон - еще один параметр, влияющий на их предел прочности при растяжении. В опытах, проведенных в жестко контролируемых условиях, было показано, что прочность моноволокна не уменьшается при увеличении диаметра до максимальных для промышленного волокна размеров. Однако для практических целей совершенно очевидно, что прочность волокон большого диаметра ниже, чем у волокон с меньшим диаметром. Допустимые значения прочности регламентируются военными техническими условиями i?-60346 на применяемый для намотки ровинг. Минимальное значение для ровинга из волокон Е-стекла с диаметром G (0,09 ... 0,010 мм) составляет 1,93 ГПа. Для волокон большего диаметра, т. е. до калибра Т (0,023 ... 0,024 мм), максимально допустимое значение предела прочности при растяжении 1,38 ГПа. Прочность волокна зависит также от метода испытания отвержденных композитов. При сохранении волокон в выпрямленном состоянии и их равномерном нагружений прочность однонаправленных композитов не ниже или даже выше прочности нитей. При испытании волокон по методу кольцо NOL их прочность может достигать 2,76 ... 3,1 ГПа. С другой стороны, при более толстой намотке изделий большего размера максимальная прочность не превышает 2,07 ГПа. Значения прочности для таких конструкций ниже по ряду причин: повреждение волокон при намотке; нарушение центровки или плохая коллимация; неравно-202 мерное натяжение слоев при намотке; изменение напряжения при переходе от внутренних слоев к наружным; появление случайных локальных напряжений. Общий вывод заключается в том, что при определении прочности материала для расчета конструкций следует испытывать композит, а не само волокно. Сравнение с данными, полученными при испытании стренг, свидетельствует об эффективности метода их получения. Для определения истинного напряжения волокна в момент разрушения требуется детальный анализ напряжений. 16.2.1.2. Структура ровинга На первой стадии развития процесса намотки волокном все стренги (с едиными концами) состояли из 204 элементарных волокон с диаметром G и имели номинальный развес 27 200 ... 30 250 м/кг. Эти стренги (пряди) соединяли, получая ровинги с большим числом отдельных концов. В настоящее время практикуется увеличение диаметра волокон и их числа в стренге. Широко применяются стренги с 408 или 816 волокнами. Дальнейшего прог- 16.2. Диаметры волокон

16.3. Стандартный развес (м/кг) ровингов, предназначенных для намотки волокном

3630 2420 1810 1360 910 455 1360 505 2270 - - 1360 905 453 27 200 2350 - - 1410 940 469 28 210 2480 - - 1480 - 495 30 250 930 - 495 - - 248 124 7 450 453 - - - 7 250 453 3 630 2 420 1 810 1 360 910 455 505 * Фирмы Оуэиз-Корнинг . ** Фирмы ППГ индастриз . ресса можно ожидать в вытяжке нескольких тысяч волокон в единую стренгу, которая сразу сможет быть использована в качестве ровинга. Значения диаметров и типичные характеристики выпускаемых сейчас специально для намотки типов волокна из -стекла приведены соответственно в табл. 16.2 и 16.3 [2, 3]. 5-стекло по-прежнему вытягивают только диаметром G, и пряди состоят из 204 элементарных волокон. Волокна, применяемые в композиции с эпоксидными и полиэфирными смолами, подвергают специальной отделке. Иногда наносят одно покрытие, которое считается совместимым с эпоксидными и полиэфирными смолами или полимерами сложных виниловых эфиров. 16.2.2. Смолы Матрицами (связующими) при намотке волокном служат в основном композиции эпоксидных и полиэфирных смол и полимеров сложных виниловых эфиров. Фенопласты, кремнийорганические полимеры и полиимиды иногда применяются для изделий, работающих при высоких температурах, и электроизоляционных деталей. Эти три реактопласта трудно перерабатываются при обычных условиях намотки волокном и требуют создания внутреннего избыточного давления при отверждении для удаления продуктов реакции и остаточных растворителей. В настоящее время изучается возможность использования в качестве связующего термопластов. Наиболее перспективным является полисульфон, который имеет сравнительно высокие прочностные свойства и теплостойкость при повышенных температурах. Очевидные и весьма важные преимущества термопластов заключаются в том, что им не нужен цикл отверждения и нет проблем, связанных с жизнеспособностью и стабильностью при хранении. Эффективная технология переработки термопластов при намотке, однако, еще нигде не демонстрировалась. Прежде чем применение термопластов для этих целей станет реальностью, должна быть разработана технология покрытия волокна этими смолами и монолитизации компонента на оправке. 16.2.2.1. Эпоксидные смолы Эпоксидные смолы являются традиционным материалом для аэрокосмической и военной отраслей промышленности, где прочность и масса изделий - более cvu;ecTBeHHbie факторы, чем в гражданских областях применения. Выбор именно этих смол, а не более дешевых - полиэфирных, обусловлен их превосходными механическими свойствами, выносливостью, теплостойкостью, лучшим сцеплением с армирующим материалом и меньшей усадкой при отверждении. Длинный перечень удовлетворительных эксплуатационных качеств и связанная с этим надежность материала оказались решающими факторЗлМи, благодаря которым в течение длительного времени в аэрокосмической промышленности отдается предпочтение эпоксидным смолам. 204 Г при намотке волокном применяются в основном те же эпоксидные смолы, что и при производстве слоистых пластиков. В связи со спецификой условий переработки в состав композиций вносятся небольшие изменения. Основным типом смолы является диглицидиловый эфир бисфенола А (ДГЭБА). Новолачные и циклоалифа-тические эпоксидные смолы используются в меньшей степени. Находят применение и другие типы эпоксидных смол: бромиро-ванные - для увеличения сопротивления воспламенению, резор-цинодиглицидиловый эфир - для улучшения перерабатываемо-сти, эластичные эпоксидные смолы ~ для увеличения ударной вязкости и удлинения. В составе композиций используется много разных отвердителей и катализаторов. Наиболее популярными отверднтелями являются метилнадикангидрид (НМА) и л -фенилендиамин (МФДА). Промышленные отвердители часто модифицируют добавлением ускорителей (чтобы увеличить скорость отверждения), частичным взаимодействием с небольшим количеством смолы (для снижения скорости отверждения) или введением различных веществ, улучшающих растворимость отвердителей в смоле и препятствующих их кристаллизации. Наименования основных типов отвердителей и рекомендации по их промышленному применению приведены в табл. 16.4. В табл. 16.5 представлены свойства нескольких композиций литьевых смол. Для получения высокопрочных конструкций широко применяют систему на основе ERLA 2256. Эта смола больше не выпускается, поэтому ее свойства приведены только для сравнения. Выбор полимерной композиции для конкретной цели определяется ее технологическими характеристиками, температурой отверждения и влиянием на свойства композиционного материала. Основными технологическими характеристиками являются вязкость и жизнеспособность содержащей катализатор системы, или, точнее, исходная вязкость и ее изменение во времени. К важным реологическим характеристикам относятся также продолжительность желатинизации и текучесть смолы под действием натяжения при намотке и во время отверждения. Достаточно низкая вязкость очень важна для полной пропитки армирующего материала и удаления захваченного воздуха и летучих растворителей. Для практических целей можно применять композиции с вязкостью при 25 °С в пределах 0,35 ... 1,5 Па-с. При работе с очень жидкими системами возникают проблемы контроля и постоянства содержания смолы. Некоторые волокна, например углеродные, не захватывают достаточного количества смолы. В отдельных случаях смола может мигрировать в наружные слои намотки, оставляя внутренние сухими , что приводит к преждевременному разрушению композита. Недостатками применения слишком вязкой смолы являются распушка волокон в емкости со смолой и в отверстии, через которое они подаются, неравномерное покрытие во- 16.4. Отверднтелн для эпоксидных смол Обозначение Химическое название Рекомендации по применению МДА ДАДФС НМА БДМА ВРз-МЭА ДАП DMP-30 Тонокс 6040 Джеффемнн Г-403 Циба 906 Метиленднанилин л-феннленднамин Диамииодифенил-сульфон Метилнадикангидрид Гексагндрофталевый ангндрнд Бензнлднметнламнн Боротрифтормоно-этнламин Дицианднамид 2,6-днаминопирндин Тридиметиламиноме-тилфенол 60% МДА и 40% МФДА Простой полиэфир триамииа Модифицированный гидрофталевый анги- дрид Тр риэтилентриамин Днэтилентриамин Плавится при 85 °С, жизнеспособность прн комнатной температуре 4 ... 6 ч Плавится прн 60 °С, жизнеспособность прн комнатной температуре 4 ... 6 ч Плавится при 175 °С в сочетании с ускорителем ВРз-МЭА Жидкость с большой жизнеспособностью, применяется с бен-зилдиметиламнном и другими ускорителями Плавится при 35 °С, растворяется в жидкой смоле при комнатной температуре Применяется в качестве ускорителя и для контроля 5-стадии Применяется в качестве ускорителя н для контроля 5-стаднн, чувствителен к влаге Применяется в качестве ускорителя н для контроля 5-стадни Как отвердитель аналогичен МДА, но реакция идет медленнее Применяется как отвердитель Вязкая жидкость Имеет низкую вязкость, увеличивает эластичность и ударную вязкость Напоминает НМА, обычно требует ускорителя Общего назначения, применяется при комнатной температуре, выделяет много теплоты То же локна. Чрезмерное натяжение и воздушные включения. При использовании высоковязких и твердых смол в систему добавляют активные разбавители для облегчения переработки. Такими разбавителями обычно служат бутилглицидиловый эфир (БПЭ), фе-нилглицидиловый эфир (ГЭФ), диглицидиловый эфир неопштил-гликоля (ДЭНПГ) - Day XD 7114 и диглицидиловый эфир 1,4-бутандиола (ДЭБД) - RD-2 фирмы Циба-Гейги . Неактивные разбавители обычно не используются. При работе с некоторыми оптимизированными композициями для снижения вязкости смолы иногда требуется их нагревание. 206 и о К се 00 8 о г о щ о ш о Н п о н л ч т о о о о о §5 - - ф 3 а о с я i=t S ш о О) О) са С -< со 2 со са С 1-, о со го (М о а о о о о о й о ч с н о о i g о ts CO ca s о q Па-с  .0 0,5

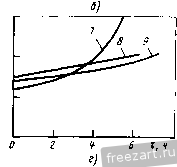

Рис. 16.2. Зависимость вязкости т) от продолжительности отверждения t для различных композиций эпоксидных смол: а - 14 масс, ч МФДА н 15 масс, ч БГЭ; 6-16 масс, ч МФДА н 10 масс, ч БГЭ; в - 23 масс, ч RP45 н БГЭ; г - 14 масс, ч МФДА н ДМФ; / - Шелл 828 ; 2 - Цнба 6010 ; 3 - Шелл 826 ; 4 - Doy 332 ; 5 - Цнба 6010 , 10 масс, ч БГЭ; 5- Шелл 826 , 7,5 масс, ч БГЭ; 7 - Цнба 6010 , 2,5 масс, ч ДМФ, комнатная температура; - Шелл 826 , 5 масс, ч ДМФ, 49 С; 9- Шелл 826 , 2,5 масс, ч ДМФ, комнатная температура Для предотвращения желатинизации смол до завершения намотки их жизнеспособность обычно должна длиться не менее нескольких часов. Проводить намотку на затвердевший или частично желатинизированный слой не рекомендуется. Это может привести на практике к неравномерному распределению смолы и появлению ослабленных мест в изделии. В этом отношении непрерывная дозировка смеси смолы с отвердителем или контролируемое перемешивание композиции уменьшает трудности, связанные с преждевременной желатинизацией. Данные о соотношении между температурой и продолжительностью отверждения и вязкостью для различных систем должны сообщать производители смол. Для более точного контроля процесса эти соотношения определяются экспериментально с использованием такого количества смолы, которое примерно равно производственным нормам. Характеристики нескольких таких систем представлены на рис. 16.2 [4]. Роль реологических свойств более существенна при сухой намотке. В этом случае для обеспечения соединения последовательно наматываемых слоев препрегов они должны обладать до-208 статочной липкостью и текучестью. Реологические свойства зависят от степени затвердевания препрега на Л-стадии при его получении, и, в некоторой степени, от оставшихся в композиции летучих. При хранении промышленных препрегов в охлаждаемой среде они сохраняют исходную текучесть до 6 мес. Текучесть и липкость улучшаются при нагревании прядей во время намотки. Для получения композитов с оптимальными свойствами очень важно точно контролировать цикл отверждения. Параметры процесса отверждения систем, такие как продолжительность отверждения при разных температурах и скорость нагрева, зависят от типа применяемых отвердителей и катализаторов. Ангидридные отвердители требуют увеличения температуры и продолжительности отверждения, но позволяют получать композиты с более высокой температурой начала термической деформации. Отверждение ароматическими аминами идет при промежуточных температурах и с большой скоростью. Было получено несколько композиций на основе алифатических аминов, которые имеют большую жизнеспособность и отверждаются при низких температурах. При работе со всеми системами обычно рекомендуется желатини-зировать смолу при пониженных температурах, продолжать ее отверждение при более высоких температурах и доотверждение проводить при максимальной для данного материала температуре. Такая стадийность процесса предотвращает избыточное течение смолы, сводит до минимума экзотермические эффекты и обеспечивает высокую степень отверждения изделия. Ориентировочно композиции общего назначения отверждаются в диапазоне температур 121 ... 135 °С. Теплостойкие системы отверждаются при 177 ... 191 °С. Доотверждение может проводиться даже при 205 °С. Установлено, что при более высоких температурах отверждения может увеличиться усадка смол и возрасти стоимость изделия. Считается, что следует применять смолы с более высокими значениями прочности, модуля и удлинения. От этих показателей зависят прочность в поперечном направлении и предел прочности при сдвиге композита, а также прочность изделий на разрыв под действием внутреннего или наружного давления. Однако имеющиеся данные не позволяют точно рассчитать эти зависимости. Усадка эпоксидных смол при отверждении меньше, чем у других смол, применяемых при намотке волокном. Усадка изменяется в зависимости от типа смолы и отвердителя, скорости нагрева и температуры отверждения. Эксперименты, проведенные, например, со смолой DGEBA, показали, что в зависимости от типа катализатора и условий отверждения усадка меняется в пределах 2 ... 8 %. У материала с малой усадкой меньшие внутренние напряжения, и готовые изделия из него легче снимать с оправки [5-8]. Благодаря своей низкой стоимости и хорошему сочетанию физических и химических свойств эти смолы находят широкое промышленное применение. С ними удобно обращаться в процессе намотки волокном. Вязкость в процессе переработки сравнитфтьно легко контролируется. Как и в случае эпоксидных смол, между системами, применяемыми для намотки волокном и при изготовлении слоистых пластиков, нет принципиального различия./ Ненасыщенные сложные полиэфиры, используемые дл армированных пластмасс, являются продуктами этерификации ненасыщенных двухосновных кислот или их ангидридов глйколями и обычно содержат насыщенную двухосновную кислоту) или ее ангидрид в качестве третьего реагента. Полимеры виниловых эфиров являются продуктами взаимодействия эпоксидных cmoi с акриловыми, метакриловыми или аналогичными кислотами. В обоих случаях продукты реакции или форполимеры растворяют в мономере, как правило, стироле, получая жидкие смолы. При отверждении мономер соединяется с форполимером. В этих реакциях можно использовать много различных кислот, ангидридов, гликолей и мономеров, в результате чего получают множество продуктов с широким диапазоном свойств. Большинство из них находят применение при намотке волокном. Сложные полиэфиры ортофталевой кислоты со стирольным мономером дешевле других, но обладают меньшей химической стойкостью. Изофталевые смолы имеют лучшую коррозионную и химическую стойкость, что оправдывает их большую стоимость. Некоторые полимеры виниловых эфиров широко применяют для получения коррозионно-стойких изделий, особенно работающих при высоких температурах. Смолы на основе хлорэндиковой, тетрабромфталевой и других насыщенных двухосновных кислот обладают улучшенной огнестойкостью, но при этом худшими механическими свойствами при повышенных температурах. Обычный метод полимеризации основной смолы с мономером базируется на использовании различных органических перекисных катализаторов. Выбор катализатора определяет температуру, при которой идет отверждение. Температура окружающей среды мало влияет на отверждение при намотке волокном. Процесс инициируется системами, состоящими из перекиси метилэтилкетона (ПМЭК) и нафтаната кобальта (СоНаф) или диметиланилина (ДМА) с перекисью бензоила (НБ). Для отверждения при температурах 93 ... 149 °С часто применяют /пре/п-бутилпербен-зоат, один или в смеси с ПБ. Если требуется меньшая температура отверждения, добавляют активаторы или ускорители. Замедлители служат для снижения экзотермического пика, а ингибиторы предотвращают преждевременную желатинизацию. Скорости отверждения различных смол зависят от входящих в композицию кислот и мономеров. Тип гликоля оказывает меньшее влияние на скорость процесса. В некоторых специальных системах скорость отверждения и продолжительность желатинизацни зависят от концентрации катализатора и активатора. Общий принцип составления композиции заключается в определении концентраций, при которых уменьшается тепловыделение.  16.6. Вязкость полимера сложного винилового эфира Эпокрил 480 фирмы Шелл

Модель Брукфилд J?yT , цилиндр № 4. * Число массовых частей на 100 частей смолы Эпокрил 480 . * Этот результат достигается прн конечном массовом содержании стирола 45 %. ** То же, при конечном содержании стирола 50%. Поставщик - фирма Кэбот . *° Перемешивание в теч енне 3 мин в мешалке с большим сдвиговым усилием. Отверждение индуцируется также под воздействием различных источников энергии, таких как ультрафиолетовое излучение или ксеноновые лампы с высокой лучеиспускающей способностью. Предварительно обработанные катализатором полиэфиры реагируют под действием света. Полагают, что в будущем такие системы найдут более широкое промышленное применение, особенно при производстве труб малого диаметра. В отличие от эпоксидных смол, изменение типа катализатора в полиэфирной композиции вызывает лишь незначительные колебания их механических свойств. Однако имеются сведения, что коррозионная стойкость может при этом изменяться. Большое влияние на свойства материала оказывает степень отверждения. При уменьшении температуры и увеличении продолжительности отверждения оно будет более полным, а свойства материала лучше. Результаты испытаний композитов на теплостойкость, изгиб или растяжение и твердость по Барколу позволяют с достаточной точностью определить цикл отверждения. Вязкость при переработке регулируется количеством мономера в композиции. Обычное содержание стирола - 40 ... 45 %. В некоторых случаях рекомендуется увеличивать вязкость добавлением тиксотропных веществ. Влияние одного из них - двуокиси кремния - указано в табл. 16.6 [9]. Стандартные значения вязкости для пропитки находятся в пределах 0,25 ... 1,00 Па-с. Этот диапазон несколько ниже, чем для эпоксидных смол, что обусловлено более высокими скоростями намотки при использовании промышленных полиэфиров. Механические свойства некоторых смол приведены в табл. 16.7. Максимальная температура эксплуатации полиэфиров и полиме- 16.7. Свойства сложных полиэфиров и полимеров сложных виниловых эфиров Марка смолы (фирма-поставщик)

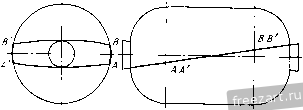

ров сложных виниловых эфиров в коррозионно неактивной окружающей среде обычно в пределах 93 ... 107 °С. Большинство изготовителей смол указывает их максимально допустимые температуры эксплуатации в различных химически активных средах. Желательно, чтобы смолы имели относительное удлинение при разрыве б = 3 ... 7 %. Установлено, что усадка при отверждении составляет 7 ... 10 %. С увеличением содержания стирола она увеличивается. 16.3. Процесс намотки 16.3.1. Методы и схемы намотки Наибольшее распространение получили два основных вида намотки: полюсная и спиральная, каждая из которых дает свою характерную схему расположения волокна. При полюсной (называемой также плоскостной) намотке оправка остается неподвижной, в то время как подающее волокно устройство рычажного типа вращается относительно продольной оси под заданным углом наклона. После каждого его оборота оправка перемещается вперед на расстояние, соответствующее одной ширине полосы волокон. Такая схема называется однослойной полюсной намоткой (рис. 16.3). Полосы волокна укладываются впритык одна за другой; готовый слой состоит из двух сложений, направленных в противоположные стороны относительно угла намотки. При спиральной намотке оправка непрерывно вращается, в то время как каретка, подающая волокно, перемещается возвратно-поступательно. Скорость перемещения каретки и частота вращения оправки подбираются такими, чтобы обеспечить заданный угол намотки. При этом обычно спиральная намотка получается многовитковой. После первого прохода намотки полосы волокна 212  Рис. 16.3. Траектория при однослойной полюсной намотке не Примыкают друг к другу. Для получения повторяющегося рисунка требуется несколько витков. Типичная десятивитковая модель показана на рис. 16.4 [24]. Путь волокна за один виток в этом случае составляет одну десятую суммы длины окружности и ширины полосы; волокно одиннадцатого витка затем ложится рядом с первым. И в этом случае каждый слой состоит из двух сложений. Такая конфигурация обязательно приводит к пересечению волокон (образованию поперечных полос) в отдельных участках. Число мест с поперечными полосами зависит от угла намотки. Необходимый рисунок намотки подбирается регулированием машины методом проб и ошибок или рассчитывается по геометрии изделия. Приведенный ниже упрощенный пример иллюстрирует метод определения количества витков для получения данного рисунка и суммарного числа витков для полного покрытия оправки. Пример. Намотать цилиндр диаметром 254 мм и длиной 1016 мм при угле намотки 45°. Предположим, что ширина полосы волокна 6,4 мм,а угол задержки намоточного механизма перед новым циклом намотки 180°. Этот угол характеризует поворот оправки в конце каждого цикла перед изменением направления подачи волокна на обратное. За один виток подается 2032 мм волокна, а число оборотов оправки составляет 80/10я плюс один оборот угла задержки, что в сумме дает 1276,8°. Путь волокна, таким образом, составляет 196,8° (1276,8 ° - 3-360°). Такой угол не обеспечит замкнутый рисунок. Самая простая регулировка заключается в увеличении задержки в конце каждого цикла на 1,6°, благодаря чему путь волокна будет 200°. При этом угле совмещение волокон произойдет через девять оборотов. Тогда общее число оборотов на один слой при среднем диаметре изделия D = = 10 дюймов и окружной составляющей ширины полосы 5= 0,354 дюйма при  15 10 9 Рис. 16.4. Рисунок десятивитковой спиральной намотки: А, Б - полюсные отверстия: В. Г - своды угле намотки 45° составит Сс = nD/So= 10п/0,354 = 88,8. Так как ширина полосы немного уменьшается, то принимаем Сс = 90, что позволяет нанести 10 повторяющихся рисунков. Когда отношение скорости оправки к поперечной скорости оказывается окончательно отрегулированным, путь волокна за девять оборотов возрастает на 9 мм. Приведенный пример иллюстрирует степень точности регулировки скоростей машины. Очевидно, что для полного покрытия оправки надо варьировать ширину полосы и угол задержки. В практической деятельности длина цилиндра и угол намотки также считаются параметрами процесса, которые варьируют для получения нужного рисунка. Находят применение и другие методы намотки. Окружная намотка. Окружные или круговые слои наматывают под углом, близким к 90°, причем за один оборот подающее устройство продвигается на ширину полосы. Считается, что слой состоит из одного сложения. Окружные слои можно наносить для дополнительного усиления или увеличения жесткости отдельных, наиболее важных мест цилиндра. Продольная намотка. Этот термин относится к намотке под малыми углами, которая может быть плоскостной или спиральной. При получении закрытых сосудов высокого давления минимальный угол определяется величиной полюсных отверстий с обоих концов. Комбинированная намотка. Продольные слои усиливают окружными. При формовании сосудов высокого давления окружные слои обычно наносят снаружи. Равновесие между армирующими материалами в окружном и продольном направлениях достигается спиральной намоткой двух или нескольких слоев. Прочие методы. Плоскостная многовитковая намотка аналогична многовитковой спиральной намотке, а одновитковая спиральная намотка аналогична плоскостной намотке. Оба рисунка отличаются друг от друга только движением волокна при формовании торцовых крышек. 16.3.2. Станки для намотки Каждый тип станков предназначен или для полюсной, или для спиральной намотки. Станки обоих типов имеют также приспособления для окружной намотки, что увеличивает их универсальность. При работе на машинах для полюсной намотки оправка обычно находится в вертикальном положении, что предотвращает ее прогиб под действием массы намотанного материала и упрощает конструкцию вращающегося подающего устройства. Основным преимуществом машин для полюсной намотки является простота регулировки отдельных механизмов. Вращение подающего рычага происходит непрерывно с постоянной скоростью, что исключает возникновение инерционных эффектов, которые могут появляться при изменениях скорости или реверсировании 214

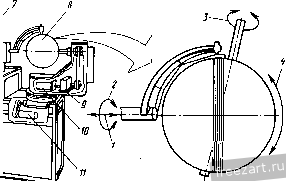

Рнс. 16.5. Машина для намотки сфер, применяемая в Лнвермурской лаборатории им. Лоуренса: / - перемещение (шаг) веретена; 2, 3 направления вращений; 4 -* движение наклона ; 5 - серводвигатель; 6 - шаговый электродвигатель; 7 - пульт управления; 8- веретено; 9 - сферический рычаг; 10 - двигатель со сферической осью (шаговый электродвигатель); - двигатель со сферическим наклоном (шаговый электродвигатель) направления. С другой стороны, в большинстве случаев использование таких станков ограничено составом применяемых препрегов, так как системы с мокрой намоткой трудно монтировать. В станках со спиральной намоткой имеется два основных перемещающих механизма: вращающаяся оправка и траверса подающего устройства. Кроме того, имеются поперечный суппорт, перпендикулярный оси оправки, и механизм движения нитепро-водника, через который подается волокно. Последние два устройства обеспечивают более точную укладку волокна по торцам конструкции. Управление может быть механическим или числовым программным (ЧПУ). Механическое управление обычно основано на использовании системы с индивидуальным приводом, в которой вращение и поперечная подача управляются зубчатыми передачами, шарнирными цепями или ходовыми винтами. Движения в станке для намотки с ЧПУ осуществляются гидравлическими сервоприводами, управляемыми от перфорированной ленты, причем каждая ось координат имеет свой собственный гидромотор. Последним усовершенствованием одной фирмы является применение микроэвм для управления серводвигателями. Интегральная схема на одном кристалле кремния выполняет логические функции, запоминание данных и вычисления, необходимые для работы машины. Некоторые станки предназначены для получения специфических конструкций. На рис. 16.5 схематически изображен станок для намотки сфер ПО]. Двенадцатиразрядная мини-ЭВМ регулирует работу станка, наматывающего сферы диаметром 76 ... 380 мм. Следующие фирмы выпускают станки для намотки волокном и вспомогательное оборудование: Бреннер , Энджиниринг тех- 1 ... 7 8 9 10 11 12 13 ... 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|