|

|

|

Навигация

|

Главная » Мануалы 5 I6.7. Технологическне свойства врмнрованвых формовочных композиций Материал Давление формования, МПа Срок годности при кра-иеинн, сут. Усадка прн формовании по ASTM D=955, Волнистость поверхности, S 13 Si е Твердость по Барколу/ Роквеллу Цена 1 кг. долл. Фенопласт, наполненный древесной мукой Высокоударопрочный фенопласт Фенопласт, наполненный асбестом Ударопрочная меламиноформальдегидная смола Стеклонаполненная кремнийорганическая смола Стеклонаполненная эпоксидная смола с минеральными добавками Высокоударопрочная алкидная смола Алкидная смола со средней ударной прочностью Полидиаллилфталат Дапон , армированный орлоном (полиакрнлонитрнль-иым волокном) Полидиаллилфталат *Дапон , армированный асбестом Полидиаллилфталат Дапон , армированный длинным волокном Трудносгораемый премикс без токопроводящего следа при пробое Самозатухающнй премнкс без токопроводящего следа при пробое Дешевый премикс общего назначения Дешевый премнкс общего назначения

0,55 Нат М5 Кор Нат - Нат - Кр - Вар 3,20 Сер 1,65 Сер 1,10 Люб 2,20 Люб 2,20 Люб 2,20 Чер 0,99 Люб 1,12 Нар 0,86 Вар 0,84 со средней со средней Трудносгораемый премикс ударной прочностью Самозатухающнй премикс ударной прочностью Высокопрочный премикс Дешевый премикс общего назначения Самозатухающнй коррозионно-сгонкнй премикс Самозатухающий премикс без токопроводящего следа прн пробое Премнкс с низкой усадкой Ннзкопрочный премнкс на акриловом мономере Премнкс с низкой усадкой Премикс, наполненный ГОА Премикс на основе галоидзамещенной смолы Дугостойкнй премнкс ЛФМ ЛФМ Флоумат ЛФМ без токопроводящего следа прн пробое Трудносгораемый ЛФМ ЛФМ на твердом мономере Ламинат на основе матов из непрерывных прядей Формование предварительно отформованной заготовки

Сокращения: Бел - белый; Вар - варьируется; Кор - коричневый; Кр - красный; Люб - любой; Маш - инный; Нат - натуральный; Обр - обрезкой; ПЛ - плохая; Пр - превосходная; Руч - ручной; Сер - серый; Ср - машин-----, ---- . средняя; Хр - хорошая; Чер - черный папье-маше, дерево, листовая сталь, различные пластмассы, алюминий, цинк, чугунные и бронзовые отливки, причем почти во всех случаях при этом снижается стоимость и улучшаются какие-либо важные характеристики изделия. С появлением малоусадочных материалов с добавками, снижающими объемные усадки и шероховатость поверхности, внедрение армированных формовочных композиций уже не ограничивается только производстпеннотехническими изделиями, которые обычно не попадают в поле зрения потребителя. Возникло много новых областей применения, в которых изделия, помимо функционального назначения (конструкционная деталь), несут и декоративные функции, и конструктор в своей работе может учитывать любой из этих аспектов или все сразу. Приведенные ниже примеры успешного применения армированных формовочных композиций наглядно иллюстрируют, где они полезны и где их следует исполь-зовать. В тех случаях, когда это можно, приводится альтернативный материал с указанием преимуществ армированных формовочных композиций. 15.1.3.1. Автомобильная промышленность Большой объем потребления материалов в автомобильной промышленности привлекает к ней особый интерес. Применение армированных пластмасс для получения деталей отопительных и вентиляционных систем, передних панелей, которые включают в себя удлинители крыльев, корпуса фар и облицовку радиатора, для капота и других ответственных элементов кабины грузовых автомобилей, а также многих других деталей привело к тому, что на автомобильную промышленность приходится самая большая доля потребления этих материалов. Корпуса отопителей и соединенные с ними трубопроводы, отформованные из полиэфирного ВКМ, армированного сезалем, используются почти во всех моделях автомобиля. Они заменяют узлы, состоящие из многих деталей, сделанных из листового металла и листовой фибры, причем при этом упрощается сборка, улучшаются эксплуатационные свойства (снижается шум, внутренние поверхности становятся более гладкими, оптимизируется воздушный поток), отпадает необходимость в окрашивании и уменьшается стоимость. Определенную конкуренцию ВКМ можно ожидать от термопластов, но более дешевые нз них уступают ВКМ по эксплуатационным характеристикам, а те, которые имеют высокие эксплуатационные свойства, проигрывают по стоимости. Выполненные из ЛФМ передние панели с проемом под облицовку радиатора, являются стандартными деталями в автомобильной промышленности. Одновременное изготовление вспомогательных деталей для монтажа фар, отделки облицовки радиатора и т. п. методом одноразового формования позволяет заменить 15 и более металлических штамповок и отливок, полученных литьем под давлением. Эти детали, окрашенные под цвет автомобиля, 138 можно изготовлять только из материала такого же гладкого, как листовой металл, и способного выдерживать температуру термообработки лакокрасочного покрытия. Композиции смол с добавками, снижающими объемные усадки и шероховатость поверхности, позволяют формовать детали, у которых поверхность почти такая же, как у изделий из листового металла, теплостойкость выше, чем у конкурентоспособных по стоимости термопластов, а стоимость ниже, чем у штампованных из металла узлов, цинковых отливок или теплостойких термопластов. Капоты двигателя и элементы кабины грузовых автомобилей уже более 20 лет делают из армированных пластмасс методами послойной укладки и распыления связующего (при мелкосерийном производстве) или методами формования на матрице предварительно отформованной заготовки (при более крупном производстве). Несмотря на то, что в ЛФМ несколько меньшие и менее стабильные значения механических свойств, произошел постепенный переход от заготовок к ЛФМ, особенно при формовании таких деталей, когда достигаемые преимущества складываются из возможности получения сложных узлов, состоящих из меньшего числа отдельных деталей, и снижении стоимости монтажных работ. Хотя бамперы из ЛФМ и не применяются на американских автомобилях, они успешно используются на некоторых европейских моделях, что дает определенное снижение массы. Имеются сведения, что первыми деталями бампера из ЛФМ в США будут незаметные снаружи опорные, кронштейны, в которых высокая прочность ЛФМ позволяет заменить несколько деталей из металла. Для серийных моделей ограниченного выпуска из ЛФМ были сделаны наружные детали кузова, такие как капот и крышка складного верха, что позволило снизить стоимость оснастки и сократить время подготовки производства. Однако задние двери грузо-пассажирских автомобилей-фургонов открывают более широкие возможности для применения ЛФМ, что обусловлено сложностью их конструкции из-за наличия вертикальных и горизонтальных шарнирных подвесок и связанных с ними многочисленных автоматических затворов. 15.1.3.2. Электротехника Детали электрических и электромеханических устройств лишь отчасти можно отнести к тем сферам применения армированных композиций, в которых они дали большой технический и экономический эффект. Корпуса электрических приборов управления и защиты, которые ранее изготовляли из листовых слоистых пластиков в металлическом каркасе, сейчас формуют из СКП или ЛФМ, что снижает их стоимость и размеры и улучшает электрические характеристики. Отсутствие металлических элементов и превосходная дугостойкость армированных композиций позволяют уменьшать зазоры, необходимые для предотвращения искре-  Рис. 15.7. Пол душевой кабины из ВКМ НИЯ ПОД высоким напряжением. Несмотря на то, что одно из самых первых применений ЛФМ (в ФРГ), не потерявшее значения и до настояш,его времени (это корпуса низковольтных электрораспределительных устройств), неокрашенные изделия из армированных формовочных композиций для эксплуатации на открытом воздухе используются редко из-за недостаточной погодостойкости этих материалов. Однако нанесение полиуретановых покрытий оказалось очень эффективным методом и позволило использовать ЛФМ для получения таких деталей, как изолирующие консоли для подземных силовых распределительных устройств повышенного напряжения. Из этих материалов делают также корпуса механизированных инструментов (электрических дрелей, шлифовальных машин и т. п.). Прецизионное формование отверждающихся с малой усадкой смол изменило принципы конструирования этих инструментов. Стабильность и прочность армированных формовочных композиций позволяют использовать их как для несущих нагрузку корпусов, так и для электрической изоляции. 15.1.3.3. Приборостроение Армированные формовочные композиции нашли широкое применение в приборостроении, например в производстве кондиционеров, что обусловлено такими их качествами, как коррозионная стойкость, хорошие электроизоляционные свойства, механическая прочность и способность формоваться в изделия сложной конфигурации. Корпуса кондиционеров могут быть отформованы заодно с улитками вентилятора, воздуховодами, деталями крепления органов управления, двигателем вентилятора, переключателями и т. п. Материал обеспечивает достаточную термо- и звукоизоляцию и не нуждается в окраске. Детали из ЛФМ и СКП применяются также в приспособлениях для размещения продуктов, холодильниках, увлажнителях, посудомоечных машинах и в оборудовании для прачечных. 15.1.3.4. Другие области применения На рис. 15.7 изображен пол душевой кабины, отформованный из ВКМ на основе полиэфирной смолы, армированной синтетическим волокном. Несмотря на то, что это изделие весит более 27 кг, оно легче, чем легко бьющийся литой бетон типа террацо (с заполнителем из цветной каменной крошки), вместо которого его используют. Такой пол отличается водонепроницаемостью 140 и коррозионной стойкостью, значительно легче монтируется, позволяет снизить затраты на транспортировку, не содержит пор и легко очищается, имеет нескользкую поверхность, может быть окрашен в различные цвета и очень конкурентоспособен по стоимости. 15.2. Материалы Так как основные материалы достаточно подробно описаны в других главах, здесь будут рассмотрены только требования к материалам и их свойства, специфичные для ВКМ и ЛФМ. В состав обычных композиций входят смола, армирующий материал, наполнитель, смазка для форм, пигмент, отвердитель, загуститель и, в отдельных случаях, добавки, снижающие объемные усадки и шероховатость поверхности. 15.2.1.Смолы Вязкость смолы в идеальном случае должна быть настолько низкой, чтобы она могла легко перемешиваться со всеми компонентами, и в то же время достаточно высокой, чтобы не происходило расслоения компонентов во время течения композиции в форме. Смола должна быстро отверждаться, иметь высокую прочность в нагретом состоянии, чтобы деталь не повреждалась при извлечении из формы, и одновременно быть достаточно упругой, чтобы деталь могла немного деформироваться, не растрескиваясь. Большинство полиэфирных смол, предназначенных для армированных формовочных композиций, различаются по вязкости в пределах 2,5 Па-с, хотя, в принципе, применяются смолы с вязкостью от I до 250 Па-с. Перемешивание смол с вязкостью до 600 Па-с может проводиться в обычном оборудовании без применения снижающих вязкость растворителей, которые затем нужно было бы удалять. Классификация полиэфирных смол для формовочных композиций часто проводится по наименованию основного полимерного компонента [например, ортофталевый, изофта-левый, Яeaнгидpид (ангидрид 1, 4, 5, б, 7, 7 гексахлор-5-нор-борнен-2, 3-дикарбоновой кислоты) или бисфенол] или по наименованию сшивающего мономера [стирол, винилтолуол, диаллил-фталат (ДАФ) и др.]. Наиболее дешевым материалом является полимер, получаемый при взаимодействии ортофталевого ангидрида со стиролом. Изосфгалевый ангидрид повышает механические свойства, бисфеяолкоррозионную стойкость, а Яе/-ангидрид снижает воспламеняемость. Винилтолуол менее летуч, чем стирол, благодаря чему из композиций, получаемых с использованием винилтолуола, мономер при выдержке на воздухе полностью не испаряется. Еще меньшей летучестью отличается ДАФ, улучшающий также и электрические свойства материала. Самыми лучшими прочностными и химическими свойствами обладают эпоксидные смолы. Однако сравнительно более высокая £?;ч?ыхсмол олнеиных формовочных композиций Полимер иа основе

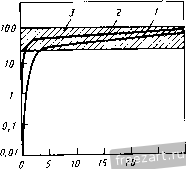

Вязкость, Па-с Плотность, кг/м' Температура коробления, С Предел прочности при изгибе, МПа Модуль упругости при изгибе, ГПа Предел прочности при растяжении, МПа Относительное удлинение при разрушении, % 2,6 2,7 2,6 2,4 1220 1200 1090 1170 72 80 101 74 121 121,4 127,6 158,7 3,9 2,9 3,8 3,1 61,4 65,6 53,3 89,7 1,8 6,5 2,9 4,0 40,0 0,5 1250 1040 200 88 89 138 3,1 3,4 55,2 75,9 1,5 5,2 0,5 1040 100 110,4 3,45 82,8 СТОИМОСТЬ, узкий выбор композиций, низкая скорость отверждения и другие недостатки ограничивают их применение в армированных формовочных композициях. В то же время виниловый эфир - близкое производное эпоксидной смолы с таким же строением макромолекул основной цепи, но сшитое стиролом и отвержденное перекисью, - придает композициям повышенную ударную вязкость, химическую стойкость и эластичность, что, несмотря на более высокую стоимость этого продукта, позволяет использовать его для получения наиболее ответственных изделий. Кроме того, разработано несколько специальных смол для химически загустевающих и малоусадочных композиций, как это уже отмечалось в п. 15.1.2. Основные характеристики некоторых систем смола-мономер приведены в табл. 15.8. 15.2.2. Армирующие материалы Для армирования ВКМ используют стеклянное, асбестовое и различные органические волокна, в том числе и сизаль. Применяются три типа стекловолокна: рубленая стеклопряжа (штапе-лированное волокно), рубленый крученый ровинг (короткие волокна, исполненные в виде отрезков нитей) и покрытая смолой рубленая стеклопряжа - сильношлихтованные стренги (США). Длина применяемого волокна обычно 6,4 и 12,7 мм. Стекловолокно последнего типа (СШС) отличается хорошим сопротивлением разрушению при смешении (т. е. пряди не расщепляются на отдельные волокна) и придает материалу наиболее высокие механические 142 показатели, особенно при получении удлиненных деталей. Другие типы стекловолокна имеют лучшие цветовые характеристики (менее заметны в смеси) и способствуют получению поверхности более высокого качества. Если применение стекловолокна обычно приводит к максимальному увеличению механических свойств, то сизаль повышает текучесть композиций, что очень важно при формовании крупных деталей средней сложности, к которым не предъявляются высокие требования по водостойкости. Иногда применяется комбинация этих волокон. Асбестовое волокно используется в тех случаях, когда требуется особая химическая стойкость. Очень дешевые изделия с превосходной водо- и коррозионной стойкостью и хорошими электрическими свойствами могут быть получены при армировании найлоновым трикотажем с шашечным рисунком. Материал дает довольно большую усадку при формовании, но так как она примерно одинакова у найлона и смолы, поверхность изделий получается достаточно гладкой. Цвет и структуру найлоновой ткани трудно замаскировать, но у деталей из этого материала сравнительно низкие механические свойства. Благодаря меньшей плотности композиции можно увеличивать толщину отдельных секций, что иногда компенсирует снижение прочности. В некоторых композициях используются углеродное и арамидное ( Кевлар-49 ) волокна, которые увеличивают те или иные механические показатели, но не пропорционально своей собственной, более высокой, прочности. ЛФМ армируют обычно рубленым стеклоровингом длиной 12,7 ... 76,2 мм, но чаще всего - 25,4 мм. В зависимости от отделки волокна различают ровинги двух типов: жесткие и мягкие. Жесткий ровинг легко рубится, хорошо формуется, но плохо пропитывается смолой. Мягкие типы ровинга труднее рубятся, хуже формуются, дают плохую поверхность, но легко пропитываются смолой и придают материалу более высокие механические характеристики. Вначале ЛФМ получали из матов рубленой стеклопряжи с длиной волокна 50,8 мм и растворимого (мягкого) связующего. Этот метод еще и сейчас используется для некоторых ЛФМ (в основном в Европе), но в последнее время с целью увеличения прочности материала в ЛФМ стали вводить непрерывную нить из стеклянного, углеродного и арамидного волокон. 15.2.3. Наполнители Применяемые наполнители по химическому составу можно разделить на четыре группы: кремнеземы и силикаты, карбонаты, сульфаты, окиси. Практически, однако, можно использовать любой материал, размер частиц которого не превышает 0,5 ... 50 мкм. В первую группу входят асбест, тальк, каолин, двуокись кремния (песок), диатомовая земля и вулканический пепел; во вторую - только различные типы карбоната кальция; в третью - сульфаты бария (бариты) и кальция; в четвертую - гидратированная окись алюминия (ГОА). К этим группам относятся так называемые природные материалы, которые доводят до нужного состояния мокрым или сухим измельчением или химическим осаждением. В последнем случае обеспечиваются минимально допустимый размер частиц и максимальная однородность по составу (почти постоянная), что, правда, является сомнительным преимуществом, как это будет показано ниже. Плотность наполнителей колеблется в пределах от 2000 (у диатомовой земли) до 4450 кг/м* (у баритов), а у наиболее часто применяемых материалов (каолина, карбонатов кальция)-2600 ... 2700 кг/м^. Стоимость 1 кг самых дешевых наполнителей - каолина и карбоната кальция - И центов и ниже. Специальный наполнитель ГОА стоит около 33 центов. К увеличивающим объем наполнителям относятся в основном глина и карбонаты кальция. Последние обладают самым низким маслопоглощением, что позволяет вводить их в композицию в больших количествах, при этом, однако, ухудшается текучесть материала. Композиции, наполненные глиной, обладают лучшей текучестью, а изделия из них - более высокими значениями многих показателей, кроме качества окраски. Применение смеси глины с карбонатом кальция часто позволяет увеличивать содержание наполнителей в композиции, не оказывая отрицательного влияния на ее текучесть. Введение в композицию, уже содержащую карбонат кальция, небольших количеств талька, который характеризуется высоким маслопоглощением, также улучшает ее текучесть и лишь незначительно ухудшает цвет. Следующие требования, предъявляемые к наполнителям, сужают огромный перечень минералов, предлагаемых для использования в армированных пластиках: низкая плотность; малое маслопоглощение, отсутствие пор, неабразивность, низкая стоимость, легкая диспергируемость без агломерации, химическая чистота и белизна, широкий диапазон распределения частиц по размеру (1 ... 15 мкм при среднем диаметре 5 мкм). Ряд добавок, применяемых для специальных целей, также можно классифицировать как наполнители. Так, например, для увеличения огнестойкости вводят смесь трехокиси сурьмы с гало-идсодержащими смолами или другими веществами; для химического загущения - окись магния и гидроокись кальция, а для снижения усадки - тонкий порошкообразный полиэтилен. Ниже будут детально описаны различные характеристики и свойства наполнителей. 15.2.3.1. Размер частиц Классификация наполнителей обычно проводится по размеру их частиц, определяемому тониной сита, через которое проходит заданная процентная доля материала (например, 99,8 % через 144  0,2 йз,мкм Рис. 15.8. Кривые распределения размеров частиц разных марок каолинитов, полученные исследовательским отделом фирмы Джорджия каолин ва сите 325 меш: / - сГндрит MP*; 2 - сГидрит Флэт D ; 3 - Гндрвт 121 ; 4 - Гидрит R я RS*; S - ГидрИТ RX и RXS ; 6 - Гндрит 10 н tOS*\ 7 - Гидрнт I/ ; в- пластина; S - набор пластин; - эквивалентный диаметр сферы; W - массовая доля частичек различного размера, % СИТО 325 меш), или выраженному в микрометрах. В рассматриваемом случае приведенное число - это нижний приемлемый предел. Расстояние между проволочками сетки в сите 325 меш составляет 44 мкм, и никакое количество частичек большего размера через это сито не пройдет. 15.2.3.2, Распределение частиц по размерам Приведенная выше классификация частиц по размеру дает информацию об их максимальном размере, но ничего не говорит ни о минимальном размере, ни о количестве частичек того или иного размера внутри этого интервала. Эти данные для большинства наполнителей можно получить из анализа кривых распределения частичек по размеру (рис. 15.8). Можно предположить, и эксперименты это подтверждают, что наполнитель с довольно широким распределением размеров частиц, когда самые мелкие из них располагаются между средними, средние - между более крупными и т. д., обеспечивает создание компактной упаковки, требующей минимального количества смолы для заполнения пространства между частицами. Максимальный экономический эффект и самые лучшие механические свойства достигаются тогда, когда количество смолы оказывается достаточным для заполнения этих промежутков, но не настолько большим, чтобы раздвигать частицы. Необходимость обеспечения других характеристик формуемой композиции может ограиичит|> соблюдение этого оптимального условия . 15.2.3.3. Маслопог.ющение Этот показатель, который выражают как долю льняного масла в процентах, необходимую для пропитки даниого количества наполнителя, определяет примерные относительные количества веществ, допускаемые для получения комгюзиции с заданной вязкостью. Маслопоглощепие яв.шется функцией удельной поверхности частиц. Пористые частицы имеют большее маслопогло-щение, чем непористые того же размера. Наполнители с самым низким маслопоглощением можно вводить в композицию в наибольших количествах. Обычно в качестве основного наполнителя наполненной системы применяют вещество с низким маслопоглощением. 15.2.3.4. Тиксотропия Это явление заключается в to.vi, что номинальная вязкость материала заметно сниж;1егся при его деформировании и принимает исходное значение п)сле прекращения механического воздействия. Некоторые наиолпители с высоким маслопоглощением не только увеличивают вязкость композиций, но и дают большой тиксотропный эффект. Усилия смыкания формы являются обычно достаточно большими, чтобы вязкая тиксотропная система смола-наполнитель приобретала текучесть, характерную для нетнксо-тропных систем с меньшей вязкостью. 15.2.4. Антиадгезионные вещества Внутренняя антиадгезионная смазка вводится во все композиции. Наиболее широко применяются стеараты цинка, кальция и алюминия, стеариновая кислота (при формовании при низких температурах) и алкильное производное фосфорной кислоты фирмы Дюпон под названием Зелек UN . Это - жидкое вещество, которое легко отмеряется и перемешивается. Стеараты представляют собой пылевидные порошки. 15.2.5. Красители Широко примеияотея пиедение дисперсий пигментов в совместимые смолы, но экономически иногда целесообразнее использовать в ВКМ более дешевые су.чис красители. Интенсивные методы смешения, характерные для производства ВКМ, обеспечивают обычно высококачественное смешение большого количества сухих пигментов. Некоторые пигменты оказывают ускоряющее или, на- 1 Автор не учитывает структурорегулирующую роль частиц наполнителя, которую они пгоаю! ч vr>r-u-- . ! пя c!!Hiyi.aiero. - Прим. ред. пер. 146  оборот, ингибирующее воздействие на смолу, вследствие чего при выборе пигментов необходимо учитывать их влияние на стабильность смол при хранении и продолжительность их отверждения. 15.2.6. Отвердители и ингибиторы Перекись бензола является хорошим, экономичным отвердителем для ВКМ, действие которого проявляется сразу же после смешения, но она не годится при длительном хранении материала. Трет-бутилпербензоат (ТБП) требует более высокой температуры формования, но он очень стабилен и позволяет увеличивать температуру смешения. ТБП является стандартным отвердителем в производстве ВКМ и ЛФМ. В последнее время для этой цели стали использовать пероксиэфиры и пероксикетали. При этом стабильность композиций при хранении такая же, как и при применении ТБП, а отверждение происходит несколько быстрее. Комбинирование ТБП с более реакционноспособными перекисями типа mpem-бутилпероктоата позволяет значительно сократить продолжительность отверждения, но допускается только тогда, когда стабильность при хранении не играет существенной роли. В табл. 15.9, составленной по данным отделения Ю-эс Перокси-френ фирмы Уитко Кемикал , приведены некоторые параметры технологического режима для стандартных ЛФК на основе изо-фталевых полиэфиров с использованием типичных перекисей и их комбинаций. Приведенные значения продолжительности желатинизацни в прессе при 146 °С позволяют довольно точно прогнозировать текучесть материала при формовании. 15.9. Технологические параметры формования композиций с различными перекисями *

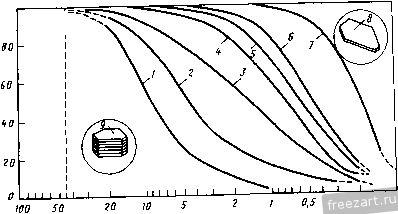

* Материал - ЛФМ на основе изофталевого полиэфира; прибор - для испытания модифицированных горячих блоков при 132 °С. При работе с некоторыми отверждающимися при комнатной температуре формовочными композициями применение ускорителей или активаторов не допускается, потому что в этом случае материал практически полностью теряет стабильность при хранении. Однако металлоорганические комплексы под торговым названием РЕР фирмы Эар продактс энд кемикелз снижают продолжительность отверждения, не оказывая при этом отрицательного воздействия на возможности хранения материала и свойства изделий. Ингибиторы, помимо своего основного назначения - стабилизировать смолу, используются для повышения стабильности композиций при хранении, предотвращения желатинизации при смешении и, в отдельных случаях, для регулирования скорости отверждения. Гидрохинон, бензохинон, mpem-бутилкатехин и многие другие хиноны стабилизируют композиции, почти не оказывая влияния на скорость отверждения. Их вводят в очень малых количествах - с массовой долей от 0,005 до 0,02 %. 15.2.7. Загустители Это вещества или системы, которые увеличивают вязкость композиции, не вызывая ее отверждения. Обычно в качестве загустителей используют окислы металлов группы Па периодической системы, т. е. окиси и гидроокиси магния и кальция: MgO, Mg(0H)2, CaO и Са(0Н)2. Относительно новым материалом, который, видимо, имеет много преимуществ, является система, основанная на образовании сразу же после введения в композицию пространственной сетки полиуретанового каучука, распределенной в полиэфирной матрице. Этот метод, разработанный фирмой Ай-си-ай Эмерика , назван взаимопроникающий процесс за-густевания . Загуститель выполняет две функции. Во-первых, переводит композицию в такое состояние, чтобы с ней было удобно обращаться, т. е. делает ее сухой, нелипкой, легко режущейся и формующейся. Во-вторых, поддерживает вязкость матрицы на таком уровне, чтобы при затекании композиции в форму сохранялась гомогенность смеси армирующий материал - наполнитель - пигмент- смола. Оптимальный загуститель-это такое вещество, действие которого не проявляется до тех пор, пока смола полностью не пропитает все ингредиенты до равновесного состояния, после чего загустевание быстро происходит до достижения заданной вязкости, которая сохраняется до начала формования. К сожалению, все окиси и гидроокиси металлов начинают загущать композицию сразу же после перемешивания со смолой, причем этот процесс не прекращается даже тогда, когда его скорость сильно замедляется и наступает период времени, в течение которого композиция сохраняется в наиболее приемлемом для формования состоянии. 148  Если продолжительность за- п,кПа-с густевания, или созревания , должна быть небольшой, например 24 ч, композиция будет иметь короткую жизнеспособность - 3 ... 4 сут. В тех случаях, когда требуется большая жизнеспособность или в процессе компаундирования не допускается рост исходной вязкости, необходимо увеличение продолжительности созревания до 3 ... 5 сут. (рис. 15.9). Непрерывное увеличение вязкости в системах, содержащих окиси или гидроокиси металлов, является причиной еще одной проблемы - необходимости соответствующего изменения условий формования, причем особенно это относится к давлению прессования (см. рис. 15.6). При использовании взаимопроникающего процесса загустевания, т. е. при введении в композицию полиуретанового каучука в качестве загустителя, имеет место ограниченная химическая реакция. Когда взаимодействие компонентов (изоцианата, катализаторов и высокомолекулярного спирта) завершается, процесс загустевания прекращается, и вязкость системы больше не изменяется. Период созревания может быть очень коротким, но практически, как и при введении систем окись-гидроокись металла, какое-то время затрачивается на пропитку всех ингредиентов. Период созревания обычно составляет 16 ... 24 ч [3]. t, сут Рис. 15.9. Зависимость вязкости т) от продолжительности хранения / для полиэфирных смол, содержащих добавки, снижающие объемные усадки, и загустители: / - 1,4 % Mg (ОНЬ; 2 - 0,3 % MgO; 3 - зона форноваыня 15.2.8. Добавки для снижения усадки Основной причиной вытеснения металлов и других пластмасс ВКМ и ЛФК послужило применение специальных добавок для снижения усадки, в роли которых выступали только термопласты. Последние при введении в термореактивные композиции способствуют получению изделий с гладкой поверхностью и стабильными размерами. Для окрашивания таких изделий шлифовка поверхности часто вообще не требуется или проводится в незначительной степени. При использовании некоторых из этих добавок после формования получаются изделия отличного цвета. Коробление, характерное для обычных полимеров, в данном случае практически отсутствует. Точность размеров отформованных изделий, выпускаемых при массовом производстве, такая же или даже выше, чем при прецизионном литье металлов. Имеются сведения о применении с той или иной степенью успеха многих обычных термопластов, как по одному, так и в со- четаниях. К ним относятся: полиэтилен, акриловые смолы, полистирол, ацетобутират целлюлозы, поливинилхлорид, поливинилацетат, поликапролактон. Тонкоизмельченный порошкообразный полиэтилен, использовавшийся сначала для уменьшения размера пор, улучшения погодостойкости и электрических свойств, оказался веществом, способствующим также снижению усадки. Акриловые гомополи-меры, применение которых в композитах было запатентовано в 1968 г., продолжают оставаться стандартными добавками, с которыми сравнивают все последующие разработки. Добавки для снижения усадки обычно ухудшают все механические свойства, кроме ударной прочности, которая, наоборот, часто увеличивается. Некоторые из них имеют значительно меньший модуль упругости, чем основная смола композиции, и действуют аналогично каучукоподобным повышающим ударную прочность веществам, т. е. увеличивают способность изделия деформироваться без разрушения. Некоторые добавки влияют на скорость загустевания, причем обычно увеличивают ее. Другие же, например модифицированный кислотой поливинилацетат, вызывают загустевание независимо от типа смолы. 15.2.9. Вещества, увеличивающие ударную прочность Установлено, что многие синтетические каучуки увеличивают ударную прочность и удлинение при разрыве формовочных композиций, снижая, однако, их прочность при изгибе и жесткость. Аналогично действуют и некоторые термопластичные добавки, вводимые в композицию для снижения усадки Одним из основных недостатков термореактивных армированных пластмасс является хрупкость. Использование этих добавок, даже при небольшом уменьшении хрупкости, оказывается полезным во многих отношениях. 1 5.3. Составление рецептуры Составление рецептуры - это задача, целью которой является получение композиции, которая может быть достаточно легко переработана в изделие с необходимым комплексом свойств. Состав композиций может быть подобран таким образом, чтобы обеспечить прочность, жесткость, ударную вязкость, электроизоляционные свойства, коррозионную стойкость, огнестойкость и т. д. или любые комбинации этих свойств материала, но прежде всего и самое главное, - его технологичность. Понятие технологичность в общем виде было сформулировано выше в данной главе. Помимо этого, армированные композиции должны в максимальной степени сохранять гомогенность при заполнении формы и затекании в ее самые труднодоступные участки. Если при этом происходит расслоение системы смола- 15.10. Маслопоглощенне наполнителей, применяемых в армированных формовочных композициях

наполнитель-армирующий материал, свойства формуемого изделия значительно ухудшаются и положительный эффект от армирования в значительной степени теряется. Идеальная композиция должна также легко течь и заполнять все труднодоступные участки и детали формы. Эти две технологические характеристики обычно трудно объединить в одной композиции со всеми другими требованиями к ней, и, как правило, приходится идти на определенный компромисс. Текучесть композиции в значительной степени является функцией степени абсорбирования или адсорбирования смолы наполнителем и армирующим материалом. Каждый сухой компонент имеет свою собственную, характерную для данной смолы абсорбционную способность, или влияет на динамику высушивания смолы. Например, из двух стандартных наполнителей каолин более чем вдвое превосходит карбонат кальция по абсорбционной способности. С увеличением длины волокон их способность впитывать смолу снижается, а у подшлихтованной пряди она ниже, чем у обычного волокна. Чем суше композиция, тем меньше ее пластичность или текучесть. Трудность составления композиций усугубляется тем, что абсорбционная способность различных компонентов по отношению к смолам недостаточно изучена, а имеющиеся сведения не полностью опубликованы. Некоторую информацию по наполнителям можно почерпнуть из опубликованных для лакокрасочной промышленности данных по абсорбции льняного масла. В табл. 15.10 приведены значения масло-поглощения в граммах льняного масла, расходуемого на 100 см наполнителя для некоторых широко применяемых наполнителей. в зависимости от вязкости смолы, ее химического строения, типа и количества мономера, а также других факторов изменяются не только абсорбционные свойства наполнителей, но и способность смолы их смачивать. Решение проблемы составления рецептуры композиции, которая имела бы удовлетворительную текучесть и сохраняла достаточную гомогенность, заключается, главным образом, в правильном выборе комбинации смола - наполнитель. Высоковязкая смола не будет отделяться от наполнителя и армирующего материала при течении, но в этом случае осложняется смешение композиции. Комбинирование небольших количеств наполнителей с высокой абсорбционной способностью, таких как каолин и асбест, с наполнителем, имеющим низкую абсорбционную способность, например карбонатом кальция или двуокисью кремния, позволяет достаточно успешно решать проблемы, связанные с регулированием текучести и гомогенности. Процесс химического загущения, используемый в производстве ЛФК, может быть также применен для регулирования текучести при получении ВКМ. В смолу с низкой исходной вязкостью легко можно вводить большие количества наполнителя или армирующего материала. Происходящее после смешения загустевание композиции аналогично по производимому эффекту применению высоко вязкой смолы или наполнителей с большой абсорбционной способностью. 15.3.1. Ингредиенты 15.3.1.1. Смолы Массовое содержание смолы в композиции может меняться от 18 до 50 %, но чаще всего необходимое сочетание свойств в материале достигается при ее 30 %-ном содержании и при использовании наполнителей с очень низким поглощением, например карбонатов кальция; хорошо формуемая композиция может быть получена при малом содержании смолы. Если же требуется применение наполнителя со специальными свойствами, обладающего очень высокой абсорбционной способностью, такого, как асбест, то содержание смолы будет на верхнем допустимом пределе. 15.3.1.2. Наполнители Содержание наполнителя в композиции обратно пропорционально количеству армирующего материала, необходимого для получения изделия с заданными механическими характеристиками. Однако при составлении электроизоляционных или огнестойких композиций действует противоположный принцип. Для обеспечения комплекса заданных свойств вводится необходимое количество наполнителя, например гидрата окиси алюминия, а затем максимально возможное в этом случае количество армирующего материала.  Как правило, при замене армирующего материала на наполнитель формуемость композиции меняется незначительно. 15.3.1.3. Армирующие материалы Массовое содержание стекловолокна в СКМ может колебаться в пределах 5 ... 50 %. При введении менее 5 % волокна улучшения конструкционных свойств КМ не наблюдается, а при добавлении свыше 75 % возникают трудности при формовании. Если содержание волокна не превышает 20 %, то композиции можно экструдировать или прессовать, что облегчает обращение с ними. При большом количестве стекловолокна образуются рыхлые упругие композиции, которые плохо уплотняются. При высоком содержании смолы композиции, наоборот, становятся очень влажными и липкими. Волокно сизаль можно вводить в ВКМ в количестве до 20 %, причем даже при его содержании 5 % эффект упрочнения достаточно заметен, а при увеличении его добавки до 10 % материал еще удобен в обращении. Найлоновый трикотаж, рубленый или с шашечным рисунком, можно использовать в количестве почти до 15 %. При этом получается рыхлая смесь, которая с трудом уплотняется и для работы с которой удобнее всего использовать глубокие поддоны. Композиции для ЛФМ обычно содержат около 30 % рубленого стекловолокна длиной чаще всего 25 мм. ЛФМ можно получать (и на практике действительно получают) с содержанием армирующего материала не более 18 %. В то же время применяются композиции, содержащие до 65 % короткого волокна или до 75 % непрерывного волокна (или смеси волокон обоих типов). При введении непрерывного волокна применяются не только стеклянное, но и другие типы волокон: углеродное и арамидное ( Кевлар 49 ). 15.3.1.4. Пигменты Концентрация пигментов может изменяться в широких пределах в зависимости от требуемой глубины окраски, и очень трудно указать реальный максимум или уровень, выше которого некоторые пигменты начинают превращаться в наполнители. 15.3.1.5.Внутренняя антиадгезионная смазка Стеараты алюминия, кальция и цинка, а также стеариновая кислота применяются в количестве 1 ... 3 %. Зелек lJNy> фирмы Дюпон эффективен при содержании 0,5 %. При избытке внутренней антиадгезионной смазки можно ожидать некоторого ухудшения свойств, поэтому ее количество должно быть минимальным. 15.3.1.6. Отвердители Концентрация катализатора пропорциональна количеству смолы и обычно выражается в процентах от ее содержания. Средние значения концентрации отвердителей стандартных полиэфирных 2 15.11. Состав типичных композиций

Смола Катализатор Антиадгезионная смазка Пигмент Наполнитель Армирующий материал Ортостирол, 28% Перекись бензоила, 0,3 % Стеарат цинка, % TiOj, 5 % Каолни, 15 % СаСОз, 35 % Сильношлнх-тованное стекловолокно, 15% Изовинилто-луол, 18 % Перекись бензоила, 0,2 % Акпол 42-2671 , Плэскон 9520 , Галоидзамещен- ная смола, 34 % 32.9 % Ортостирол, -.2.9 Луперокс 118 . Пастообразная Пастообразная Днкумиловая пе- 0.3 % перекись бензо- перекись бензо- рекись нла (50 0,06 % ила (50 %). 0.6 % 40С , 0,8 % Дикуп Стеарат цин- Стеарат цинка, Стеарат цинка, Стеарат цинка, Стеарат цннка, ка, 1 0,07 % 1.4 % 1.4 % Гндратнрованная Каолин, 44 окнсь алюминия, Гндратнрован- Каолин, 26 % ная окнсь алюминия, 72 % - СаСОз, 20 % - Асбестовые клопья, 3 % Сильношлих- Снльношлихто- тованное стек- ванное стеклово- ванное стеклово- ванное стеклово- ное стекловолокно 0.8 % СаСОз, 49.3 % MgO. 1,7 % Снльношлнхто- Снльношлнхто- Снльношлнхтован- ловолокно, локно, 20 % локно длиной локно длиной длиной 6.4 мм, 9% 6,4 мм, 14 % 6.4 мм, 15 % 14.5 % Продолжение табл. 15.11

сДеракейн С2>:3923 , 33 % Перекись бензоила, 0,3 % Стеарат цинка, 1 % Каолин, 33 % MgO, 1 % Параплекс Д-/9А , 35 Греот-бутил-пероктоат, 0,3 % Этлак 382-13 . 43,5 % Луперокс 118 . 0.8 % Стнпол 40-2366 , 25% Днкумиловая перекись Днкуп 40С . 0,44 % н Луперокс 118 , 0,06 % Мат, обработанный растворимым связующим, 32 %

Ламннак PDL-7-991 ,25% Пастообразная перекись бензоила (50%), 0,4% Стеарат цинка, 1,8% Пигмент. 0.8 % Каолин, 17 % СаСОз. 34 (Ламннак PD1-7-991 , 32% Пастообразная перекись бензоила (50 %),0.4 % 40-2732 , Стнпол 40 % Трет-бутнлпер-бензоат, 0.5 % Стеарат цинка, сЗелек UN , 0.3 % 1,8% Пигмент. 0.8 % - Каолин. 18 % Каолни Л5Р-400 , 25.7 % СаСОз. 36 % Рубленая нанло-новая ветошь. 8 % и снльно-шлнхтованное стекловолокно длиной 6.4 мм, 8% Рубленая нанло-новая ветошь, 12% Мат, обработанный растворимым связующим. 33,5 % 1 ... 4 5 6 7 8 9 10 ... 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|