|

|

|

Навигация

|

Главная » Мануалы к преимуществам 81С-углероднБ1Х волокон (по сравнению G SiC-вольфрамовыми) относится также их способность сохранять свои свойства при высокотемпературных воздействиях. Из-за того, что углеродоволоконная основа химически инертна и не вступает во взаимодействие с SiC-оболочкой, такие волокна могут выдерживать длительное воздействие высоких температур. Это особенно важно при создании композитов с металлическими матрицами, когда волокна из карбида кремния должны выдерживать в течение достаточно длительного времени воздействие расплава алюминия. При использовании SiC-вольфрамовых волокон под действием высоких температур происходит диффузия углерода из оболочки SiC в вольфрамовую основу с образованием карбида вольфрама. Последнее приводит к быстрой потере прочности SiC-волокон. 10.4. Создание покрытий с высокими диффузионными барьерами для борных волокон Борные волокна реагируют с титаном и алюминием весьма активно [38] при температурах эксплуатации композитов на их основе. При 899-954 °С бор реагирует с титаном, что приводит к существенному снижению прочностных свойств борного волокна. При этой температуре происходит образование диффузных слоев. Небольшое ухудшение свойств борных волокон наблюдается и в алюминиевых матрицах, связанное с образованием диффузионных слоев при 496 °С. Но эти процессы становятся очень быстрыми и катастрофичными при температуре, превышающей точку плавления алюминиевых сплавов. Для обеспечения возможности работы с титаном или для получения сварных соединений в алюминии необходимо повысить диффузионный барьер нанесением покрытий на борное волокно. Эти покрытия позволяют работать с титаном и использовать высокие температуры при применении алюминиевой матрицы. В зависимости от технических возможностей, волокна обычно покрывают слоем карбида кремния SiC или карбида бора В4С. Покрытия из SiC были впервые применены в 60-х годах [39]. Такие волокна получили торговую марку Борсик . В начале 70-х годов фирма СНПЕ (Франция) исследовала возможность нанесения В4С толщиной 7 .мкм и оценила возможность применения этих волокон с титановой матрицей [40]. В 1978 г. отделение специальных материалов фирмы Авко заключило лицензионное соглашение с СНПЕ на производство и продажу бороволокон, покрытых В4С. Эти волокна используются сегодня для промышленных целей. В работах Наслейна и др. [40] показано, что для волокна Борсик разработанный процесс создания диффузионного барьера для титана методом нанесения В4С более эффективен, чем нанесение слоя SiC толщиной 1,25 мкм. Создание диффузионного барьера из В4С явно зависит от условий его осаждения. Это должно быть принято во внимание при рассмотрении противоречий между опытами Наслейна и более поздними работами [41 ], в которых утверждается, что барьер из В4С менее совершенен, нежели из SiC. Действительно, до сих пор неизвестно, при какой толщине покрытия свойства барьеров SiC и В4С будут равны при оптимальных условиях осаждения. При применении В4С-ПОКРЫТИЙ для борных волокон возрастает их прочность. На рис. 10.6 приведены гистограммы прочности боровольфрамового и покрытого В4С боровольфрамового волокон. Для создания диффузионного барьера может быть применен также нитрид бора BN [15, 42, 43]. Формирование покрытия из BN является двухступенчатым процессом: вначале формируется пленка из окиси бора В2О3 нагревом волокна в течение 30 с на воздухе до температуры 1000 °С. Затем покрытое окисью бора волокно помещают при температуре 1100 °С на 30 с в атмосферу NHg. При оптимальных условиях волокно покрывается пленкой BN толщиной 0,5 мкм. В результате выдерживания при условиях формования пленки BN [15] прочностные свойства борного волокна улучшаются. Нитрид бора делает волокна более устойчивыми к воздействию расплавленного алюминия. Однако непосредственная связь между алюминием и пленкой BN достаточно слаба. В результате этого трансверсальная прочность оказывается существенно меньшей, чем ожидается для армирующих компонентов с хорошей адгезией. Ряд исследователей [44-47] Уотерфлитского арсенала применили карбид вольфрама WC и карбид тантала ТаС для создания диффузионного барьера на SiC-волокнах при использовании последних в композитах со сверхтвердыми сплавами. Без такого барьера сплавы реагируют с волокнами из SiC с недопустимо высокими скоростями. При наличии эффективного диффузионного барьера существование SiC-волокон без потери прочности при температуре 1000 ... 1100 °С в течение сотен часов вполне реально. Для создания диффузионного барьера для волокон SiC могут быть использованы также карбид гафния HfC и карбид титана TiC. Кони и Хаким [48] из фирмы Вестингауз исследовали эти вещества и получили удовлетворительный результат. 10.5. Технология препрегов В последнее время большинство борных волокон для КВМ выпускаются в виде непрерывных лент или матов, пропитанных эпоксидным связующим, в связи с этим широко обсуждается вопрос получения препрегов и методов их переработки. Непрерывные бороэпоксидные препреги изготовляют в виде лент или листов шириной 0,64; 7,6; 15,2 или 121,9 см. Борные волокна, ориентированные строго вдоль оси препрегов, занимают обычно около 50 % объема лент. Типичная плотность укладки составляет 78,7 моноволокон на 1 см, что соответствует указанному положению. Массовая доля связующего составляет 30 ... 35 %. Пропитанные ленты перекладываются слоями тонких стеклянных холстов (толщина 0,03 мм). Такой холст не только предохраняет от боковых слипаний во время выкладки, но, что более важно, позволяет сохранять положение и параллельность борных волокон при создании КВМ. Препреги длиной 305 м, свернутые в рулоны, доставляются потребителю при температуре сухого льда или при другом искусственном охлаждении, что позволяет избежать потерь. Эпоксидные композиты используются в основном при температуре 177 С, которая наиболее часто встречается при применении КМ в самолетостроении, либо при 121 °С, характерной для низкотемпературных применений этих материалов. В состав некоторых связующих вводят специальные консерванты, чтобы эти связующие могли быть достаточно долго жизнеспособны при комнатной температуре. На сегодня достигнута продолжительность хранения в течение многих недель. Бороэпоксидные препреги могут храниться при -18 °С в течение нескольких лет без потери свойств. Формирование препрега начинается с размещения паковок борного волокна на шпулярнике. Фирма Авко предложила процесс, по которому формуются узкие ленты шириной 3,2 или 6,4 мм, пропитываются и наматываются. После этого методом параллельной укладки формируются ленты шириной 77 или 152 мм [49]. При необходимости в одну стадию может быть изготовлена лента препрега, сформированная со шпулярника с 600 и 1200 гнездами. Существуют два метода нанесения связующего на волокна. 1. Непосредственное нанесение связующего при пропускании волокна через пропитывающие валки ( плюсование ). На волокно наносится либо расплав связующего, либо раствор при пониженной температуре. В последнем случае включается еще процесс удаления растворителя. 2. Перенос связующего со специальной бумаги на волокна после раскладчика. Такая система требует превентивного или одновременного приготовления пленки связующего. Бороэпоксидные маты создают методо.м параллельной укладки исходных лент шириной 152 мм. Выкладка происходит на заранее подготовленный холст шириной 1220 мм. В работе [50] подробно обсуждается технология получения широких матов. 238 10.6. Свойства КМ с органическими связующими 10.6.1. Боропластики Как было сказано выше, большинство структур из бороволокон, используемых при создании композитов, имеют вид лент и матов, шириной 6,4 ... 122 мм. Наиболее часто для создания препрегов с борными волокнами используются эпоксидные связующие! Авко-5505 ; Авко-5506 , ЗМ SP290 и ЗМ SP292. Эти связующие отверждаются при температуре 177 °С, а ряд систем при температуре 121 °С. Формование панелей и профилей производят методом автоклавного прессования при избыточном давлении 345 ... 586 Па. Частичное снижение прочности и жесткости материала происходит за счет ухудшения свойств самого волокна и нарушения ориен- 10.2. Основные свойства однонаправленных (0°) бороэпоксидных слоистыя пластиков

Расчетные {А-базис} Предел прочности, МПа: при продольном растяжении при Поперечном растяжении прн продольном сжатии при поперечном сжатии при сдвиге в плоскости слоя прн межслоевом сдвиге Предельная деформация, %: при продольном растяжении при поперечном растяжении Упругие Модуль упругости, ГПа: при продольном растяжении при поперечном растяжении при продольном сжатии при поперечном сжатии при сдвиге в плоскости слоя Коэффициент Пуассона: продольный поперечный Физические , Плотность, кг/yfi Температурный коэффициент линейного расширения, 10~/°С: продольный поперечный Об. пр в. поп сж. пр С'сж. поп Год сд. м бпр бпоп fnp .с поп СЖ. пр ож. поп Осд Vnon 1323 72 2432 276 6,55 0,40 19 207 19 4,8 0,21 0,019 1082 41 799 76 38 48 0,76 0,76 7,9 206 79 2,2 0,21 0,008

тации волокна в слоях. Несмотря на то что в эпоксиборопластиках может быть применена любая ориентация слоев, наиболее часто используемой является композиция с ориентацией армирующей компоненты О, ±45, 90°. Следующие данные механических испытаний и данные, используемые при конструкторских расчетах, относятся к бороэпок-сидным смолам в боропластиках. Данные механических испытаний получены при лабораторных исследованиях. Расчетные данные использованы при создании композитов с ориентацией О, ±45, 90°. Основным источником данных является сборник [51], подготовленный для ВВС США фирмой Роквелл интернэшанл . Конструкционные свойства бороэпоксидных слоев здесь представлены КМ, состоящими из боровольфрамовых волокон диаметром 100 мкм с объемной долей 50 % и эпоксидной матрицы и предназначенными для эксплуатации при температуре 177 X, 10.3. Основные свойства слоев с ориентацией :45° в боропластике

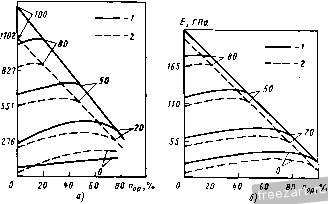

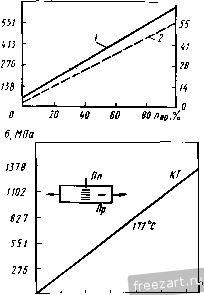

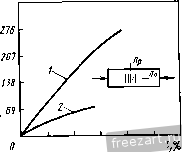

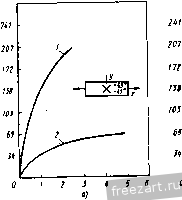

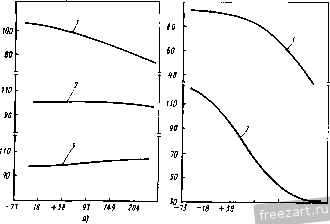

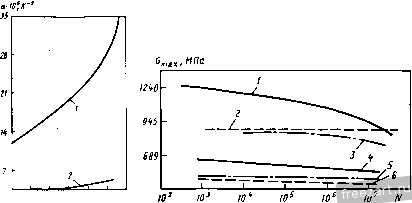

при толщине слоя 0,132 мм (использованы связующие Авко-5505/4 и ЗМ SP292). Значения физико-механических показателей для боропластиков диаметром 140 мкм должны быть выделены отдельно. Номинальная толщина слоев в этом случае равна 0,178 мкм. в табл. 10.2 собраны данные по прочностным, упругим и некоторым другим физическим характеристикам однонаправленных боропластиков с коэффициентом наполнения волокнами Vg = = 0,5. Для слоев с ориентацией ±45° при = 0,5 данные приведены в табл. 10.3. Продольная прочность, модуль вдоль оси образца и сдвиговые характеристики представлены на рис. 10.9, 10.10. Кривые зависимости напряжение-деформация для Л-базиса [плоскости с однонаправленной (0°) структурой укладки волокна] для продольного и поперечного растяжения и сжатия представлены на рис. 10.11, 10.12. Сдвиговые характеристики боропластика по таким слоям изображены на рис. 10.13. На рис. 10.14 изображены характерные кривые напряжение-деформация соответственно при растяжении и сдвиге для слоев G ориентацией ±45°. Влияние температуры на свойства однонаправленных слоев бороэпоксидных композитов показано на рис. 10.15, 10.16. Температура выражена в относительных (к комнатной температуре Т = 23 °С) единицах. Свойства боропластиков при температуре 54 °С совпадают со свойствами при комнатной температуре. 10.4. Свойства однонаправленного композита типа 5!С-эпоксидное связующее

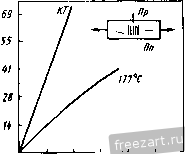

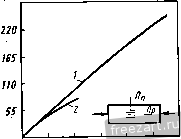

Изгиб в продольном направлении: предел прочности, МПа модуль упругости, ГПа Изгиб в поперечном направлении: предел прочности, МПа модуль упругости, ГПа Предел прочности при сдвиге в плоскости слоя, МПа Растяжение в поперечном направлении: предел прочности, МПа модуль упругости, ГПа деформация разрушения, % Плотность, кг/м^ Характеристики препрега Массовая доля, %: связующего летучих Липкость при 33 °С Число филаментов по ширине ленты, м 2274 211 126 21,1 119 75,8 21,4 0,48 2210 Хорошая 5500 1468 176 779 8,3 62,7 б МПа  Рис. 10.9. Зависимость предела прочности Ов (а) и модуля упругости Е (б) при растяжении слоистого эпоксиборопластика с коэффициентом наполнения волокнами Fb = 0,5 и углами ориентации волокон в слоях О, ±45, 90° при комнатной (1) и повышенной до 177 °С (2) температурах от доли слоев Пои, ориентированных под углом ±45° [числа у кривых показывают долю однонаправленных (угол ориентации 0°) слоев, % ]  Рис. 10.10. Зависимость предела прочности при сдвиге Тсд и модуля сдвига Осд слоистых эпоксиборопласти-ков (с углами ориентации О, ±45, 90° и Kg = 0,5) при комнатной (/) и повышенной до 177 °С {2) температурах от доли слоев Пор с углом ориентации ±45° 6, МПа  О 0,1 0,4 0,6 0,8 1,0 £,% 0,1 0,2 0,3 0,4 0,f 0,6 Рис. 10.11. Зависимость напряжение а-деформация 8 для Л-базиса Годно-направленного слоя (0°)] эпоксиборопластика при комнатной (КТ) и повышенной 177 С) температурах при растяжении в продольном (Пр) (а) и поперечном (Пп) (б) направлениях г/ v / ,1- 6. МПа  6, мпа 0,2 0,4 0,6 0,8 1,0 1,1 Рис. 10.12. Зависимость напряжение а - деформация е при продольном (а) и поперечном (б) сжатии для однонаправленных слоев (0°) эпоксиборопластика: 1 i- при комнатной температуре; 2 - при 177 С Рис. 10.13. Зависимость напряжение т-деформация 8 при сдБ]1ге в плоскости слоя для однонаправленного (0°) СЛОИСТОГО эпоксиборопластика: / - при комнатной температуре; 2 - при 177 °С Рис. 10.14. Типичные зависимости напряжения а, т-деформации 8 при продольном растяжении (а) и сдвиге в плоскости слоя (б) для эпоксиборопластика с ориентацией слоев под углом ±45°: 1 - при комнатной температуре; 2 - при 177 °С 6, МП а 6. МПа  0,4 0,8 1,2 1,6 2,0, 6) Т,МПа   о,г V 0,6 0,8 10,0 с%  п м 204 т;с D Риб. 10.15. Зависимость изменения предела прочности (/), модуля упругости (2) и коэффициента Пуассона (3) от температуры Т при растяжении однонаправленного (угол ориентации 0°) слоистого эпоксиборопластика в продольном (а) и в поперечном (б) направлениях: hT изменения свойства, относительной данной характернстикн прн комнатной температуре

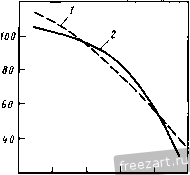

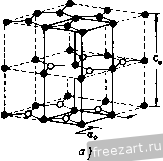

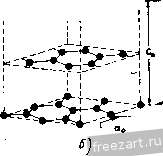

je 93 149 т;с -73 -18 149 г;с 38 93 Рис. 10.16. Зависимость сохранения механических свойств однонаправленного слоистого эпоксиборопластика от температуры Т: а - при сжатии: 1,2 - модуль упругости соответственно в поперечном и продольном направлениях; 3,4 - предел прочности соответственно в продольном и поперечном направлениях; б - при сдвиге: 1,2 - соответственно модуль и предел прочности в продольном и поперечном направлениях  -129 - 73 -18 +38 93 т It Рис. 10.17. Зависимость поперечного а^оп U) и продольного ацр (2) коэффициентов температурного линейного расширения однонаправленного слоистого эпоксиборопластика от температуры Г Рис. 10.18. Усталостные характеристики эпоксиборопластика при комнатной (/, 2, 4, 6) и повышенной до 177 °С (3, 5) температурах. Максимальное на-рряжение в цикле на образце Ощах поддерживалось постоянным. Условный размер подреза Кг = 1 (кривые /, 3, 4, 5) и /С^ = 3 (кривые 6 и 2): N я число циклов нагружений до усталостного разрушения Зависимость коэффициента линейного расширения от температуры представлена на рис. 10.17. Усталостные характеристики эпоксиборопластиковых слоев показаны на рис. 10.18. Все представленные характеристики отражены в обзоре [51 ], который является наиболее полным справочным материалом по свойствам боропластиков. 10.6.2. Композиты на основе органических связующих и карбид-Кремниевых волокон в связи с относительной новизной SiC-эпоксиДных композитов данных о свойствах такого материала существенно меньше (необходимо заметить, что обычно используются волокна диаметром только 140 мкм). в табл. 10.4 приведены данные испытаний, проведенных во время написания этой книги. Предлагаемый эпоксидный композит с Vb = 0,5 предназначен для использования при температуре 177 °С. В связи с тем что свойства волокон из карбида кремния по многим параметрам весьма сходны со свойствами борных волокон, хотя частично и превышают характеристики последних, свойства композитов на их основе коррелируют со свойствами композитов из борных волокон. Однако необходимо заметить, что стоимость композитов на основе карбида кремния с органическим связующим потенциально существенно более низка, чем стоимость боропластиков. Уже сегодня проектная стоимость 1 кг SiC-волокон составляет 86 долл. при выпуске в большом объеме (около 45 т в год). В тоже время цена бороволокон не падает ниже 220 долл. за 1 кг даже при очень больших объемах производства. В связи с этим в будущем борные волокна могут быть вытеснены более дешевыми волокнами из SIC. 10.7. Применение борных волокон Высокие механические свойства борных волокон, полученных методом осаждения бора, привлекли к этим волокнам внимание многих конструкторов. В результате борные волокна получили широкое распространение. Их применение в сочетании с алюминиевой матрицей в самолетостроении способствовало снижению массы различных узлов военных и гражданских самолетов. В то же время с использованием этих волокон удалось создать очень качественный спортивный инвентарь: удобные и прочные ракетки для большого тенниса, клюшки для гольфа и т. д. В табл. 10.5 приведены все известные области применения волокон бора и карбида кремния. Однако этот список можно продолжить. Он, естественно, не мог отразить все исследования, которые ведутся как в частных, так и в государственных исследовательских организациях. Борные волокна применимы в боевых самолетах марки F-14 (фирма Грумман энд аэроспейс ), F-\5 (фирма Дуглас ) в количестве 66 и 98 кг соответственно. В обоих случаях бороэпоксидные слоистые пластики наклеивали на титан, а затем на хвостовое оперение, образовывая обшивку горизонтальных стабилизаторов для F-14, горизонтальных и вертикальных стабилизаторов, а также рулей F-\5. Частично боропластики использовались в конструкциях самолета так же, как углепластики, снижая, в то же время, стоимость конструкции. Например, в хвостовом оперении самолета Мираж-2000 использованы бороуглеродные гибридные композиционные материалы. В этом случае реализуются высокие жесткость и прочность борных волокон с осью армирования +45°, в то время как углеродные волокна хорошо выдерживают нагрузки на кручение и в различных арочных конструкциях. Вторым примером может служить применение бороволокон в горизонтальных и вертикальных стабилизаторах бомбардировщика 5-1. Применение борографитовых пластиков было предпринято по решению правительственных организаций. Выше уже было сказано о преимуществах гибридных композитов: высокопрочные борные волокна хорошо выдерживают большие изгибные напряжения (они могут быть успешно использованы в местах соединений), в то время как углеродные волокна прекрасно работают на кручение и сжатие в арочных конструкциях. Применение борных волокон улучшает усталостные свойства металлических компонент конструкций. Для этого, вместо того 246 Изделие Деталь или узел (фирма) Композит f-14 F-15 Вертолет Утгас F-n Мираж 2000 Шаттл Удилища для рыбной ловли Теннисные ракетки Выпускаются Горизонтальные стабилизаторы Хвостовое оперение, пол, стабилизатор Усиливающая балка Крепление крыльев Фюзеляж Поставщика Браунинг , Шейкспиар , Родон Сполдинг , Дьюра-фай-бер , Споуэрт , Браунинг Эпоксиборопластии Клюшки для гольфа Алдилла f-14 Л-7 С^130 f-4 8Боинг-707 f-100 С-5Л СЯ-54 Авко В210 В-\ f-lll СЯ-47 Лопасти компрессора Новейшие конструкции Разрабатываются Крылья и обтекатели Консоль крыла Кессон крыла Предкрылок Лопасти вентилятора Предкрылок Стрингеры фюзеляжа, хвостовой костыль Трубы велосипедной рамш Горизонтальные и вертикальные стабилизаторы и предкрылок Горизонтальный стабилизатор Лопасти ротора Эпоксиборографит Боралюминиевые трубы Борные и другие волокна с эпоксидным связующим Борографит и эпоксидное связующее Эпоксиборопластик, усиленный алюминием Эпоксиборопластик Эпоксиборопластик Боралюминиевый КМ Эпоксиборопластик Боралюминиевый КМ Борографит и эпоксидное связующее Эпоксиборопластик 5!С-волокиа и титаи чтобы ставить металлические прокладки для болтовых соединений (что вредит конструкции), эпоксиборопластики полностью соединяют с металлической поверхностью. Высокопрочные высокомодульные слои боропластика снижают уровень напряжений, приходящийся на основную металлическую конструкцию. В самолетах F-ll\ и Аэр Мачи (ВВС Австралии) уже сегодня используют эпоксиборопластиковые накладки, повышающие срок службы различных важных конструкций. Было сделано много попыток применения бороалюминиевых композиций в самолетостроении. Однако первое удачное использование этого материала было осуществлено при создании фюзеляжа для космического корабля Шаттл . Это трубы с высокой степенью армирования и диффузными связывающими слоями между матрицей и армирующей компонентой. Они изготовлялись единым процессом с установкой титановых соединительных муфт методом одноразового формования под высоким изостатическим давлением. Трубы диаметром 5,08 и 10,16 см собирались в батарею и располагались в нижней секции фюзеляжа Шаттл . В будущем бороалюминиевые композиты могут найти применение в самолетостроении при создании лопастей винтов при наличии надежной защиты от повреждения их посторонними предметами. В дальнейшем возможно создание композита как из В4С, так и из SiC-волокна методом литья, а также методом прямого прессования. В промышленности бороалюминиевые композиты не имеют пока широкого применения из-за высокой стоимости. Но с развитием производства волокон из В4С и SiC, если учесть невысокую стоимость матрицы, цена конечного продукта может быть снижена. За последние два года, фирма Авко изготовила боро-алюминиевый велосипед, уменьшив массу его на 40 % по сравнению с исходной. При снижении стоимости процесса изготовления такие велосипеды будут пользоваться, по-видимому, большим спросом. В противоположность бороалюминиевым композитам эпоксиборопластики пользуются большим спросом. Удилища и теннисные ракетки при включении в их конструкцию небольших армирующих структур из борного волокна становятся существенно более прочными и чувствительными . Особенно ценятся динамические свойства удилищ с эпоксиборопластиком. Теннисные ракетки, в обод которых включен эпоксиборопластик (по сравнению с деревянными и стеклопластиковыми), в меру гибки и не приводят к травме руки спортсмена. В дальнейшем широкое промышленное применение смогут найти и другие волокна, полученные методом осаждения (борные или дешевые SiC) с эпоксидными связующими. В случае, когда при малом количестве добавок высокопрочных (высокомодульных) волокон, КМ могут быть экономически выгодны, такие волокна могут быть включены в гибридные материалы. Эти волокна перспективны для композитов с металлической матрицей, сфера при- менения которых смещается в область средних и высоких температур эксплуатации. Применение лопастей винтов в самолетостроении или лопаток турбин из композитов, армированных SiC-волокнами, обеспечивает лучшие свойства и защиту этих узлов от посторонних предметов. ВВС США активно исследуют возможность применения композитов, армированных волокнами из карбида кремния, как материала с температурой эксплуатации 316 ... 482 °С, что позволяет использовать его в самолето- и ракетостроении. Композиты типа В4С-алюминий и SiC - алюминий привлекательны тем, что могут быть использованы для отливки или прессования деталей конструкций самолетов с температурой эксплуатации 204 ... 260 °С. СПИСОК ЛИТЕРАТУРЫ 1. Talley с. Р., Mechanical Properties of Glassy Вогош, J. Appl. Phys 30 1114 (1959). 2. Talley C. P., Вогоп Reinforcements for Structural Compositesx, ASD-f DR-62-257, April 1963. 3. Talley C. P., Вогоп Filament Process Developments, AFML-TR-67-I20, May 1967. 4. Line L. E., Jr., and Henderson U. V., Jr., Вогоп Filament and Ottier Reinforcements Produced by Chemical Vapor Platings, in: Handbook of Fiberglass and Advanced Plastic Composites (adited by G. Lubin), Van Nostrand Reinhold, New York, I97I, Chapter 10. 5. Talley C. P., High Modulus, High Strength Reinforcements for Structural Composites*, ML-TDR-64-88, November 1963-August 1965. 6. McCandless L. C. et. al. High Strength, High Modulus, Low Density Conti-nuois Filaments for Use as Reinforcements in Composites*, AFML-TR-65-265, Parts I-IV, 1965-1969 (Contract AF 33615-67-C-I646). 7. Galasso F., Basche M., and Kuehl D., Preparation, Structure, and Properties of Continuous Silicon Carbide Filaments*, Appl. Phys. Lett. 9, No. 1, 37 (July 1966). 8. Galasso P., High Modulus Fibers and Composites, Gordon & Breach New York, 1970. 9. Robbins W. В., Deposition Chamber for Manufacture of Refractory Coated Filaments*, U. S. Patent 3, 367, 304, February 6, 1968. 10. DeBolt H. E., and Krukonis V. J., Improvement of Manufacturing Metods for the Production of Lew Cost Silicon Carbide Filament*, AFML-TR-73-I40 1973. 11. Cornie J. A., Henshhaw J., Fuce P., and Hauze A., Development of Silicon Carbide Aluminium Material*, AFML-TR-78-I67, November 1978. 12. Surface Enhancement of Silicon Carbide Filament for Metal Matrix Composites*, Contract N000I4-79-C-0349, 1979. 13. Leclercq M. et. al., Вогоп Filaments with a Boron Carbide Antidiffusion Coating, and Metal Matrix Made Therefrom , U. S. Patent 3, 864, 224, November 5, 1974. 14. Wawner F. E., Вогоп Filaments*, in: Modern Composite Materials (edited by L. J. Broutman and R. H. Krock), Addison-Wesley, Reading, Massachusetts, 1967, Chapter 10. 15. Krukonis V. J., Chemical Vapor Deposition of Boron Filament*, in: Boron and Refractory Borids (edited by V. I. Matkovich), Springer-Verlag, New York, 1977, Section D. 1. 16. DeBolt H. E., Diefendorf R. J., Gruber P. E., Joo L. A., Krukonis V. J., McKee J. A., Mehalso R. M., Lower Cost High Strength Boron Filament*. AFML-TR-70-287, June 1971. 17. DeBolt Н. е., Krukonis V., МсКее J., Development and Demonstration of a Low Cost Boron Filament Formation Process , AFML-TR-72-271, May 1972. 18. McKee J. A., DeBolt H. E., Krukonis V. J., Prescott R., Sharpe G. E. Production Process for Large Diameter Carbon Filament Substrates, AFML-TR-74-141, July 1974. 19. DeBolt H. E., Prescott R., McKee J., Sharpe G., Carbon Monofilament Production*, AFML-TR-76-231, December 1976. 20. Mehalaso R. M. and Diefendorf R. J., High Strength, High Modulus Boron Vapor Deposited on a Carbon Monofilament Substrate*, in: Proceedings of a Symposium on Composites and Carbon, April 26-28, 1971, American Ceramic Society, Columbus, Ohio, 1972, pp. 51-58. 21. Wawner F. E., Jr. and DeBolt H. E., Investigation of Elongation and Its Relationship to Reisdual Stresses in Boron Filaments , Contract N00014-76-C-0694, A056528, 1977. 22. Basche M., Fanti R., Galasso F., Kuntz V., Schile R., Method for Producing Boron-Carbon Fillers*, U. S. Patent 3, 679, 475, July 25, 1972; R. E. 28, 312, January 21, 1975; Node Free Boron Composite Filament*, U. S. Patent 3, 861, 953. 23. DeBolt H. E., СагЬоп Filament Coated with Boron and Method of Making Same*, U. S. Patent 4, 142, 008, February 27, 1949. 24. DeBolt H. E., Krukonis V., Neff R. M. and Wawner F. E., Jr., *Chemi-cal Vapor Deposition of Boron on a Carbon Monofilament Substrate*, Paper Presented at the I7th National SAMPE Symposium, Los Angeles, California, 1972. 25. High Strength Boron*, Contract NAS3-20577, NASA Lewis Research Center, 1976. 26. Behrendt D., Some Properties of an Advanced Boron Fiber*, NASA TM 79065, Paper Presented at Meeting of the American Ceramic Society, January 22- 24, 1979. 27. Smith R. J., Changes in Boron Sterngth Due to Surface Removal by Chemical Etching*, NASA TM D-8219, April 1976. 28. Withers J. C, McCandles L. C, and Schwarz R. Т., Continuous Silicon Carbide Filaments*, Paper Presented at the 10th National SAMPE Symposium, San Diego, California, November, 1966. 29. White R. C. and Davis H. R., Silicon Carbide Structure*, U. S. Patent 3, 508, 954, April 28, 1970. 30. Michalik S. J. and Weinstein, Silicon Carbide Filaments*, Contract N00019-68-C-0177, Naval Air Systems, 505276, February 1969. 31. Eikins P. E., MallenG. M., and Shimizer, Modified Silicon Carbide Continuous Filaments*, Paper Presented at the 10th National SAMPE Symposium, November 1966. 32. Mallen G. M. and Shimizer H., Research on Modified Silicon Carbide Filaments for High Temperature Applications*, Contract N00019-67-C-0465, Naval Air Systems, 50186, July 1968. 33. DeBolt H. E., Krukonis V. J., and Wawner F. E., Jr., High Sterngth High Modulus Silicon Carbide Filament via Chemical Vapor Deposition*, in: Silicon Carbide- 1973, Proceedings of the 3rd International Conference on Silicon Carbide, September 17-20, 1973, University of South Carolina Press. 34. DeBolt H. E., Krukonis V. J., and Wawner F. E., Jr., Low Cost. High Strength CVD Silicon Carbide Filament for High Temperature R Reinofr-cement Applications*, Paper Presented at the 19th National SAMPE Symposium, April 1974. 35. Marsden J., Unpublisched Work, Union Carbide Corporation, Tarrytowa, New York. 36. Randon J. L., Slama G., and Vignes A., Silicon Carbide of Thermal Stability*, in: Silicon Carbide - 1973, Proceedings of the 3rd International Conference on Silicon Carbide, September 17-20, 1973, University of South Carolina Press, Los Angeles, California, 1973. 37. Cornie J., A. Unpublished Work. 39. 40. 38. Metcalfe A. G., Physica!-Chemica! Aspects of the Interface*, in: Modern Composite Materials (edited by L. J. Broutman and R. H. Krock), Addison-Wesley, Reading, Massachusetts, 1974, Volume I, (Interfaces in Metal Matrix Composites-edited by A. G. Metcalf), Chapter 3. Basche M., Fanti R., and Galasso F., Fiber Sci. Technol. 1, 19 (1968). Naslain R., Thebanit J., and Paiiler R., Chemical Compatibility in Metal-Boron Composites*, in: Proceedings of the 1975 International Conference on-Composite Materials, The Metallurgical Society of AIME. 1975, Volume 1, pp. 116-136. Metcalfe A. G., Fiber Reinforced Titanium Alloys*, in: Modern Composite Materials (edited by L. J. Broutman and R. H. Krock), Academic Press, Reading, Massachusetts, 19, Volume 4 (Metal Matrix Composites-edited by K. Krieder), Chapter 6. 42. Camahort J. L., Protective Coating by Surface Nitriding of Boron Filament*, J. Сотр. Mater. 2, 104-111 (1968). 43. Krukonis V. J., and Camahort J. L., Exploatory Development and Evaluation of Low Cost Boron-Aluminium Composites*, AFML-TR-75-197, AD-A0270069, November 1975 (Contract F33615-74-C-5082). 44. Heffernan W. J., Haskell R. W., and Ahmed 1., A Continuous CVD Process for Coating Filaments with Tantalum Carbide*, in: Proceedings of the Fourth International Conference of the Electrochemical Society, The Metallurgical Society of AIME, 1979 p. 489. 45. Ahmed Г., Hill D. N., and Heffernan W. J., Effect of CVD Coatings on the Mechanical Behavior of SiC (C) Filaments*, (to be published). 46. Ahmed I. et al., Development of High Strength Filament Reinforced Super-alloy Composites*, WVT-TR-74005, Ad-776346. 47. Ahmed I., Hill D. N., and Heffernan W. J., Silicon Carbide Filaments as Reinforcements for High Temperature Alloy Matrices*, in: Proceedings of the 1975 International Conference on Composite Materials, April, 1975, Volume I, pp. 85-102. 48. Cornie J. A. and Hakim J., in: Proceedings of the 5th International Conference on Chemical Vapor Deposition, Electrochemical Society, Inc. 1975, p. 634. 49. Schoenberg T. et. al., Establishment of a Manufacturing Process for the Production of Boron Epoxy Таре , AFML-TR-73-185, July 1973. 50. Schoenberg T. et al., Вогоп Broadgoods Manufacturing Process*, AFML-TR-78-34, April 1978. 51. Advanced Composites Design Guide, Third Edition, Second Revision, Air Force Flight Dynamics Laboratory (FBC), Wright Patterson Air Force Base, Dayton, Ohio, 1976. 11. УГЛЕРОДНЫЕ (ГРАФИТОВЫЕ) ВОЛОКНА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ИХ ОСНОВЕ Деннис М. Риггс, Ричард Дж. Шуфорд, Роберт В. Льюис 11.1. Введение Вопросы технологии получения и переработки материалов с высокими прочностными и жесткостными характеристиками лежат в основе исследований композитов, в которых армирующим компонентом является волокно. Используя волокна с высокими механической прочностью и модулем упругости и с низкой плотностью (такие, как углеродные, борные или стеклянные) в сочетании с существенно менее жесткими связующими (полиэфирные, эпоксидные или полиимидные), получают целый класс материалов, удельные свойства которых выше аналогичных для металлических сплавов. Прочные, жесткие, а главное легкие материалы находят широчайшее применение. Технология изготовления композиционных материалов позволяет создавать структуру их непосредственно для данного конкретного применения (см. приложение Б, кн. 2). Основным высокопрочным, высокомодульным армирующим компонентом при создании высокопрочных, высоконаполненных композитов с органическими связующими являются углеродные (графитовые) волокна (УВ). Уникальные свойства композиционных волокнистых материалов (КВМ) с углеродными волокнами определяются, в первую очередь, высокими механическими свойствами самих волокон. Эти характеристики обусловлены высокой анизотропией механических свойств кристаллов графита. Кристаллографическая структура идеального кристалла графита показана на рис. 11.1, а [1]. Расстояние между плоскостями кристалла графита составляет 3,35 А. В базовых плоскостях атомы углерода соединены очень прочными ковалентными связями. Теоретический предел прочности и теоретический модуль упругости кристалла графита при растяжении вдоль плоскости слоев составляют соответственно 100 [3, 4 ] и 1000 ГПа [2]. Межплоскостное взаимодействие определяется относительно слабыми ван-дер-ваальсовыми силами, что приводит к низким значениям механических свойств кристалла в направлении, перпендикулярном к слоям. Так, например, теоретический модуль упругости поперек слоев составляет только 35 ГПа. В углеродных волокнах структура кристаллитов далеко не так совершенна, как показано на рис. 11.1, а. Вместо жесткофик сированных графитовых плоскостей наблюдается так называемая турбостратная структура (рис. 11.1, б). Межплоскостное расстояние в таких элементарных кристаллографических участках составляет 3,40 ... 3,45 А (по сравнению с 3,35 А в совершенном Кристалле), и ориентация плоскостей относительно оси волокна существенно ниже. С увеличением степени ориентации графитовых плоскостей, обладающих Высокими механическими свой-   Ш Рис. 11.1. кристаллографическая структура идеального кристалла графита (а) и графита с турбостратной структурой (б) ствами благодаря сильным углеродоуглеродным ковалентным связям, при уплотнении этих плоскостей возрастают и продольные свойства волокна. С увеличением степени ориентации волокна растет модуль упругости. В этой главе термин графитовые волокна будет применяться К волокнам, подвергнутым температурной обработке при 1700 °С, обладающим высокой степенью ориентации и имеющим высокий модуль упругости (~-345 ГПа). Термин углеродные волокна' применим к волокнам, модуль которых не превышает 345 ГПа, степень ориентации меньше, а температура термообработки ниже 1700 °С. 11.2. Историческая справка Общепринятая технология производства углеродного волокна основана на термической обработке различных органических волокон: гидратцеллюлозных (ГТЦ), полиакрилонитрильных (ПАН), пека, полиэфиров [5], полиамидов [6], поливинилового спирта (ПВС) [7], поливинилденхлорида [8], поли-я-фенилена [9] и фенольных смол [10, И ]. Были рассмотрены и исследованы исходные объекты для производства УВ. Из всех видов исходных волокон наиболее пригодными по технологическим и экономическим параметрам оказались ГТЦ (вискозные), ПАН и пеки. На сегодня они являются основным исходным сырьем для изготови- теля УВ. УВ, получаемые из ГТЦ, были впервые исследованы еще в 1880 г. Они были использованы Т. Эдисоном в его первом патенте на лампы накаливания [12]. Нить, которая была использована в лампе, получена в результате пиролиза хлопкового или гидратцеллюлозного волокна. Нити были очень хрупкими, обладали высокой пористостью, что приводило к неравномерному их нагреву, а при высокой температуре эти нити окислялись. Для преодоления этих недостатков был предложен метод пиролитического нанесения покрытий на волокно. В течение последующих 30 лет было выдано несколько патентов [13, 14] на процесс пиролитического покрытия. Последним был патент Витни 1909 г. Приблизительно в то же время в лампах накаливания стали применять гибкую вольфрамовую проволоку и интерес к углеродным нитям угас и не возрождался-до середины 50-х годов XX столетия. Почти одновременно Солтес [16] и Эббот [17] занимались переработкой целлюлозного и гидратцеллюлозного волокон в углеродные волокнистые материалы. Термическая обработка исходного волокна производилась в атмосфере инертного газа при температуре около 1000 °С. В результате были получены волокна с пределом прочности при растяжении 275 МПа [18]. Возрождение интереса к углеродным волокнам совпало с усиленными поисками армирующей составляющей, которую можно было бы использовать в композитах при создании ракет и ракетных двигателей. Эти волокна могли найти и другое применение, поскольку УВ термостойки, корро-зионно-устойчивы в жидких и газовых средах. Но главное - они могли служить армирующим компонентом в КМ, были хорошим теплоизолятором и поглощали а-излучение. В 1959 г. фирма Юнион карбайд начала выпускать углеродные ткани, нетканые материалы и пряжу, исходным сырьем для которых служило гидратцеллюлозное (вискозное) волокно [19, 20]. Для получения углеродного материала был использован периодический -процесс, когда партия исходного материала подвергалась предварительному нагреву до температуры ~-900°С в среде инертного газа, а затем проводился процесс карбонизации при температурах, превышающих 2500 °С. Волокна, полученные этим методом, имели предел прочности при растяжении 330 ... 900 МПа. В 1960 г. Бэкон [21 ] продемонстрировал возможность получения материалов с очень высокой степенью графитизации. Ему удалось вырастить в дуге при температуре 3600 °С и давлении 0,27 МПа усы графита. Было показано, что базовые плоскости кристаллитов (0002) ориентированы параллельно оси усов и предел прочности при растяжении составляет 20 ГПа при модуле упругости 690 ГПа. Теоретическое значение модуля упругости, оцененного параллельно основной плоскости кристалла графита, составляет-1000 ГПа [2]. Впоследствии большое число исследователей занималось вопросами увеличения степени ориентации структуры УВ с целью повышения механических свойств этих материалов. В 1967 г. Бэкон взял патент на непрерывный процесс получения УВ [22] из гидратцеллюлозного волокна. При промышленном выпуске УВ непрерывным способом были получены волокна с пределом прочности при растяжении 690 ... 1030 МПа и модулем упругости 40 ГПа. Свойства таких волокон были существенно ниже аналогичных свойств графитовых усов . В 1964 г. Танг и Бэкон [23, 24], основываясь изданных спектроскопии, рентгенографии и электронной микроскопии, подробно описали механизм термодеструкции целлюлозы и ее превращений при карбонизации и графитизации. Из исследований стало ясно, что структура графитизирован* ного волокна в основном определяется надмолекулярной струк турой исходных волокон. Было показано, что модуль упругости при растяжении возрастает в 2-3 раза, если процессу карбонизации предшествовала вытяжка исходных нитей до 150 % [25]. Наконец, в 1965 г. было найдено, что если в процессе графитизации (при температуре свыше 2500 °С) волокно подвергнуть пластической деформации приложением механических напряже НИИ вдоль оси волокон, удается значительно увеличить модуль упругости при растяжении путем ориентации базовых графитовых плоскостей вдоль волокон. Эти исследования привели к созданию промышленного высокопрочного, высокомодульного волокна Тор-нел 25 (фирма Юнион карбайд ). Средний модуль упругости этих волокон составлял 170 ГПа при среднем пределе прочности при растяжении 1270 МПа. К 1970 г. удалось на основе вискозных волокон создать УВ с модулем 250 ГПа и пределом прочности при растяжении 2650 МПа (Торнел 75). Об использовании полиакрилонитрила (ПАН) для производства УВ было впервые сообщено в патенте, взятом Теунодой 128] в 1960 г. В этом патенте защищалось получение УВ из ПАН-волокна через стадию сшивки или стабилизации. Волокно предварительно окислялось при 1000 °С в атмосфере инертного газа. УВ, полученные Теунодой, обладали невысокими физико-механическими свойствами. В 1961 г. Шинода [29] опубликовал свои работы по карбонизации ПАН-волокон. Им было исследовано изменение прочности и модуля упругости УВ при различных режимах термообработки, а также изучены электрические свойства этих объектов. Шиноде удалось получить волокно с пределом прочности и при растяжении 550 ... 690 МПа при модуле упругости 170 ГПа. В 1964 г. Ватт и Джонсон [30] взяли патент на высокопрочное, высокомодульное графитизированное волокно на основе ПАН волокон. Эти авторы вели работы независимо, не зная об исследованиях Шиноды [31 ]. В 1966 г. об углеродных волокнах с пределом прочности при растяжении 2070 МПа и модулем упругости 480 ГПа на основе ПАН были сделаны сообщения Прескоттом и Стендеджем [32], Ваттом [30, 33, 34] и Кларком и Бейлу [39]. Необходимость повышения модуля упругости УВ заставила ввести стадию вытяжки в процессе изготовления ПАН-волокон. 1 ... 9 10 11 12 13 14 15 ... 22 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|