|

|

|

Навигация

|

Главная » Мануалы Управление НАСА финансировало фирмы Боинг , Макдоннел и Локхид при разработке, испытаниях и создании конструкции хвостового оперения гражданских летательных аппаратов. Основной движущей силой для разработки таких программ послужили экономия энергии и снижение массы благодаря использованию композитов. Были сделаны значительные шаги в этом направлении. Соответствующие исследования по обеспечению создания удачных конструкций на основе композитов для крыльев и фюзеляжа уже проводятся и, возможно, гражданский летательный аппарат 2000-х годов будет построен в основном из композитов. Следующие конструкции из композитов были успешно испытаны в полете фирмами: Боинг - интерцептор (спойлер) самолета В-737; Макдонелл ~ Дуглас - верхний руль направления и обшивка заднего пилона самолета DC-10; Локхид - зализы стыка крыла с фюзеляжем и обтекатель центрального двигателя самолета L-1011. Выпускаемые новые серии 5-767 и 5-757 самолетов фирмы Боинг имеют эпоксиуглепластиковые композиты для рулей направления, высоты, элеронов и воздушных щитков. Кроме того, для задних кромок и обтекателей успешно использован эпоксиарамидный гибридный углепластик. Для формования таких деталей применен процесс формования без выдавливания излишка смолы, что позволило сократить процесс выкладки слоев И снизить стоимость материалов. Другими деталями, Для которых оценивалась возможность использования композитов, были балки крепления пола, пол, гондолы и детали двигателя. На основе принятой недавно программы разработки бесшумного двигателя была выявлена важность использования деталей из КМ. Можно сказать с достаточной степенью уверенности, что в двигателях будущего, особенно для неподвижных деталей, будут широко использоваться композиты. В качестве уже разработанных и испытанных деталей двигателя можно назвать лопатки компрессоров и турбин, разделительные перегородки и перфорированные оболочки воздуховодов. В настоящее время изучаются возможности создания из композитов элементов каркаса, воздуховодов форсажной камеры и створок сопла. Предыдущие исследования композитов с целью их использования для изготовления лопаток двигателя показали ограниченность таких возможностей из-за повреждаемости посторонними телами. В промышленности все же продолжается развитие производства композитов для такого рода применения с использованием гибридного наполнения, в частности для обеспечения сопротивления ударам, возникающим при засасывании птиц в двигатель. Фирмой Мартин-Мариетта успешно разработан и испытан реверсор тяги со струеотражательными заслонками на 556 основе гибридной композиции из углеволокна, Кевлара и стекловолокна. Для его изготовления использована сложная многослойная конструкция. 28.8. Использование композитов в космических аппаратах Композиты для использования в космосе и космических аппаратах разрабатывались как НАСА, так и министерством обороны США. Последним примером такой разработки могут служить дверцы приборного отсека орбитальной ступени космического корабля Шаттл . Эти детали представляют собой наибольшие сборные конструкции из композита шириной 3,7 м и длиной 18,3 м. Снижение массы конструкций является важнейшей задачей при применении КМ в космической технике, чем и объясняется быстрое увеличение объемов использования композитов в этой области. Другими особыми свойствами композитов для космических аппаратов являются регулируемый термический коэффициент линейного расширения, низкотемпературная стабильность, возможность расчета нагрузок и высокая удельная жесткость. В случае применения в космической технике КУС желательно использовать в виде сверхтонких слоев толщиной 0,025 мм и обеспечить создание таким образом оптимальных структур для солнечных батарей большой площади. Несомненно, что это станет реальностью в ближайшем будущем. Композитные трубчатые структуры с почти нулевым термическим коэффициентом линейного расширения были изготовлены фирмой Грумман для большого космического телескопа. Композиты были успешно использованы также для прецизионных креплений, оптических скамей и электромагнитных антенн. Конструкции для будущих космических применений будут, очевидно, изготовляться на основе КУС. Вследствие высокой стоимости спускаемого аппарата конструкции из композитов, обеспечивающие снижение массы, требуют наибольших вложений и ранее испытывалнсь при больших скоростях, чем в случае обычных летательных аппаратов. Космические капсулы и ракеты начального периода имели носовые обтекатели, кожухи и теплозащитные экраны, изготовленные из абляционных материалов стойких к воздействию высокой температуры. Для многих ракетных сопл также используют абляционные конструкции. В оригинальной разработке командного модуля ракеты Аполлон и прибора для контроля космической среды многие виды композитов были использованы внутри и вне кабины. После трагического пожара на корабле Аполлон использование композитов внутри кабины резко сократилось и были приняты меры по замене их на негорючие материалы. Для долговременной эксплуатации в космическом пространстве оказались необходимыми также стойкость к Дегазации и влиянию сильного 28.7. Композиты, соответствующие требованиям по вакуумной стабильности полимерных материалов, принятых в космическом цеитое м. Джоисоиа

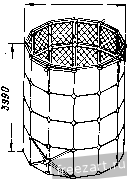

tScotchply XP-25J5* Полиимид-кевлар nSkybond 703* 0,85 Кремиийорганический полимер - 0,21 кварцевые волокна Термопластичные смолы Фторированный этилеипропиле- 0,06 новый сополимер Политетрафторэтилен 0,10 Стеклонаполнеиный полиамид 66 0,81 (30 % стекловолокна) Полиацеталь Дельрии 0,48 Материал KEL-F 0,03 СВКМ на основе поликарбоната и ОЛО стекловолокна Акриловые смолы 0,57 Полипропилен - стекловолокно 0,13 Полипропиленоксид 0,04 Полистирол 026 Полисульфон 0,з3 Полисульфон - стекловолокно о!24 (30%) 0.00 0.03 0.06 0,03 0,04 0,07 0,01 0.01 0,01 0,04 0,03 0,01 0.00 0,01 УФ-излучения. В табл. 28.7 приведена характеристика композитов, удовлетворяющих строгим требованиям НАСА к космическим материалам [И], В основном, как было обнаружено, нестабильными оказались сложные полиэфиры, в то время как эпоксиды и некоторые впды полиимидов удовлетворяли строгим требованиям эксплуатации в космосе. Один состав на основе фенольных смол также оказался приемлемым. Большинство термопластов (как со стекловолокном, так и без него) по результатам испытаний также удовлетворяли этим требованиям. Эпоксиборопластик был использован фирмой Грумман для изготовления космических каркасных конструкций для НАСА. Система трубопроводов из боропластиков была изготовлена с помощью полиамидной эластичной мембраны, помещенной внутри металлической трубчатой негативной формы. Получена конструкция без складок, позволяющая реализовать свойства плоского материала в круглой детали. Для создания концевых соединяющих элементов конструкций были использованы металлические фитинги, приклеенные к трубчатой конструкции после ее отверждения. Прочность и жесткость эпоксиборопластика обеспечила существенное снижение массы по сравнению с первоначальной металлической конструкцией. Некоторое количество емкостей, полученных намоткой волокна, было изготовлено для хранения сжатых газов и успешно использовалось во всех лунных экспедициях. Для применения в будущем НАСА рекомендует использовать для изготовления конструкций намоткой арамидные нити ( Кевлар 49 ). Эти волокна - самые легкие из неметаллических волокон и обеспечивают наиболее высокую удельную прочность на растяжение. Поскольку эти волокна не самоистирающиеся, они также обеспечивают сохранение прочности до переработки и после технологического процесса получения изделий. Они также обладают более однородными свойствами по сравнению с характеристиками углеродных и стеклянных волокон. Один из планов будущих космических экспедиций включает изготовление фирмой Макдоннел Дуглас астронотикс из композита конструкции оболочки для космического транспортного корабля [12]. Гофрированная цилиндрическая конструкция из эпоксиуглепластика диалетром и длиной по 3 м была изготовлена и испытана, чтобы убедн:1*ься в правильности предложенной идеи. Конечное изделие представляло собой открытую оболочку с наружными кольцевыми ребрами жесткости ( шляпными секциями ). Оболочка была спроектирована таким образом, чтобы она могла выдерживать чисто изгибающие нагрузки, которые создают максимальную интенсивность нагружения в стенке оболочки (до 154 кН/м). Максимальное усилие сжатия, которое смогла выдержать эта оболочка, равно 170 кН/м. Для снижения стоимости изделия его изготовляли из трех сегментов, которые формовали плоскими, а затем собирали в цилиндрическую обечайку. Гофриро-  Рис. 28.12. Облегчен-. ная конструкция оболочки 3710 , ванная конструкция оболочки делает ее значительно более эластичной при изгибе после отверждения. Для окончательной сборки были использованы механически связанные ребра жесткости. Конструкция оболочки другого типа для использования в таких космических аппаратах, как Спейс лаб и Спейс тьюб , предлагаемых в качестве несущих элементов для системы Спейс Шаттл , представляла собой сетчатую панель из эпоксиуглепластика, разработанную фирмой Мартин-Мариетта [131. Основная идея конструкции панели из композита с сетчатой системой придания жесткости заключается в использовании относительно тонкой оболочки, армированной сеткой из ребер жесткости таким образом, что панель изготовляется целико.м, без нарушения конструкционной стабильности (устойчивости) или возникновения перегрузки. Целесообразность использования эпоксиуглепластика при разработке таких панелей заключается в том, что СП-оболочка может иметь преимущественные направления по жесткости и твердости, а ребра жесткости могут быть сконструированы таким образом, чтобы оказаться конструктивно весьма эффективными благодаря использованию высокой доли одноосно-ориентированных волокон. Описанные выше специфические панели из эпоксиуглепластика с сеткой представляют собой часть относительно большой конструкции оболочки из эпоксиуглепластика, входящей в конструкцию космического корабля. Конструкция такой оболочки (рис. 28.12) имеет высоту около 4 м и диаметр 3,7 м и была разработана с таким расчетом, чтобы выдерживать нагрузки, соответствующие ожидаемым для орбитальной ступени космического корабля Шаттл . Детальная разработка сетчатой структуры ее описана Лагерем [13]. Основной чертой такой разработки является возможность изготовления конструктивных панелей низкой стоимости, дающих преимущество на стадии производства, при которой первоначальная стоимость оснастки может быть распределена в виде амортизационных отчислений на большое количество панелей. Наиболее новой частью этой системы является метод изготовления тканевых сетчатых заготовок для ребер жесткости на основе стекловолокна, пенопластов и их проклейки. Производство таких деталей в виде больших форм - заготовок приводит к сокращению времени изготовления каждой детали. СП-оболочка состоит из четырех слоев эпоксиуглепластиковой ленты Г-300/934, ориентированной под углами +45°, -45° и 560 -f 45°, с наружными кромками, усиленными тремя слоями тонкой межслойной прокладки из стеклоткани. Кромки ребер жесткости сетчатых панелей вырезали из СП, состоящего из восьми слоев неориентированного эпоксиуглепластика и трех слоев стеклоткани типа 112. Подверженное сдвиговым усилиям, связывающее тканевое соединение кромки ребер жесткости с поверхностью панелей состоит из легкой полиуретановой пены с СП на основе стеклоткани. После изготовления образцы панелей помещают в соответствующую раму для создания сдвигового усилия и нагружают вплоть до разрушения. Усилие разрушения соответствует сдвигу плоской кромки при 960 Н/см, что существенно выше уровня реальной нагрузки для конструкции. 28.9. Композиты для спускаемых аппаратов Использование теплозащитных экранов и вкладышей сопл, изготовленных из композитов, для космических аппаратов является одним из наиболее обычных их применений. Во многих случаях используют углерод-углеродные композиты, но из-за ограничений, наложенных на распространение информации по углерод-углеродным композитам, они не будут обсуждаться в данной книге. Фенольные ленточные конструкции используют в настоящее время для невоенных применений, но их используют с момента начала создания космических кораблей. Обычно экраны и сопла получают намоткой ленты на оправку с последующим отверждением и обработкой до требуемых размеров. Ленты обычно укладывают на те углы, на которых кромки СП подвержены абляционному воздействию, и служат для снижения возможности отслаивания и улучшения обтекания, если композит расположен плашмя. Тепловые панели и сопла для лунной экспедиционной кабины Лем и космического корабля Аполлон были изготовлены именно таким образом. Новым шагом при изготовлении тепловых панелей спускаемого аппарата было использование оплетенной драночной конструкции, разработанной фирмой Макдоннел Дуглас П4]. Во время экспериментальных и полетных испытаний выяснилось, что иахлесточиое соединение, осуществленное на обычных тепловых панелях, приводит к небольшим несовпадающим с осью потока выщербленностям материала в ходе абляционного воздействия на тепловую панель. Эти выщербленности образуются при абляционном воздействии на зону нахлестки, так как поверхность тепловых панелей физически изнашивается, действует как ориентированный источник остаточной деформации и вносит свой вклад в несимметричную динамику корабля и создание вращающего момента. Тепловые панели, созданные фирмой Макдоннел , скомпонованы без нахлесточных соединений, имитируя конструкцию деталей, полученных из ленты. Полосы ткани из углеродного волокна наматываются непосредственно на оправку тепловых панелей с ориентацией под углом 20° и с использованием смещенной структуры для верхнего и нижнего слоев намотки. Оплетающий материал представляет собой узкий жгут углеродного волокна. Обычно производится тщательная плотная намотка соприкасающихся прядей, в результате чего имеет место высококачественная упаковка волокна на поверхности, подверженной абляции, с образованием в отвержденной композите минимального количества пустот и карманов, обогащенных полимером. Техника введения фенольной полимерной матрицы в состав оплетающего армирующего компонента включает в себя влажную пропитку предварительно сформованного изделия после оплетки и оплетку препрегом на стадии Б. 28.10. Композиты на основе термопластов для конструкций космической техники По программе развития производства композиционных материалов и процессов их получения фирмами Грумман , Аэро-спейс [15, 16], Гексель , ЗМ и Файбераит разработан ряд углеродно-термопластичных систем для применения в области космической техники. Б качестве полимерных матричных систем, подвергшихся испытаниям, использовали акриловые смолы, поликарбонат, фенольные смолы, сложные полиэфиры и полиэфирсульфоны. Оценка перечисленных материалов по возможности их применения в процессах изготовления космической техники, температур формования изделий и конструкционной прочности показала, что акриловые производные с армированием ткаными гра-фитопластами являются наилучшими. В табл. 28.8 приведены параметры получения СП и результаты испытаний деталей конструкционного назначения для оцениваемых полимеров. Предел прочности при растяжении и модуль упругости у избранной угле-пластиковой композиции составили соответственно 417 МПа и 51,8 ГПа. Наиболее ярко выраженными преимуществами такой системы по сравнению с другими испытанными композициями были следующие: наличие препрега, не содержащего растворитель; использование при комнатной температуре жидких полимерных систем, обеспечивающих качественную пропитку волокна и получение СП, свободных от пустот; низкая температура формования СП (177 °С), снижающая затраты энергии на формование брусьев в космосе; 562 с О к г >> О с о о-с о с ж

> - 01 - м о о о о о оооо- о- XX X еч<Nто сот }Z SS- 5 0-5 sf= 91 s: 1 ю tf~ я о-с о-с ООО ОО ооооо ОО 55 g га ттт тага гасотагасо со- XX о о о* о'о' ооооо ОО ж* о <=> ООО wf- 2Э 9 о о p>>->>>> >>>= >>>> cSS <<<<< << uo < << с С >< 3 я я га га ас U а. о п о о я f о я S § S- = я а Я я о X о. с Я к Г1 . о о е- ч мя;РпЛ пГ Радоьный изгиб при комнатной температуре ГуГен^о^гоаГк„7 ° ° Р-Р-- ° аиь^ 223 Фирма-изготовитель и. пр- МПа Яи. пр- ГПа Толщииа, ми Гексель Гексель Грумман 494 306 779 70,7 51,8 0,84 0,91 0,89 * СП из двух слоев.

Толщина, мм Площадь поперечного сечения, см? Масса 1 м, кг Испытуемая длина, м Предельная масса детали, кг Разрушающая масса груза, кг Остаточная нагрузка после разруше- НИЯ, КГ! B. пр Епр МПа ГПа и. пр. МПа Ея. пр. ГПа поп. МПа я. поп. ГПа 0.4 0,65 0,18 1,50 10,7 229 324 72,3 0,76 1,16 0,18 1,50 420 272 58,0 778 69,6 26,9 0,76 1,16 0,18 1,22 4 б5 363 48,2 1055 68.2 512 22,7 как мономер, так и полимер имеют низкую цену и поставляются в достаточном количестве; достаточно высокие прочность и жесткость (см. табл. 28.8). Смесь акриловых мономеров и полимеров имела следующий состав по массе: 77,5 % мономера метилметакрилата; 22,0 % акрилового полимера и 0,5 % перекиси бензоила. В качестве плетеной углеродной ткани, выбранной для испытаний по формованию бруса, было использовано полотно типа 564 24x23 марки 8HSW на основе ткани 7-300 фирмы Юнион карбайд с эпоксидным связующим марки UC-309. Толщина исходного жгута для такой композиции составляла 0,76 мм, для того чтобы волокно заполняло 65 % объема. В табл. 28.9 приведены изгибные свойства материала конструкции, полученные из трех различных источников. В табл. 28.10 [16] приведено сравнение прочности базового алюминиевого бруса и двух составов композитов на основе термопластов. В таблицу включены типичные показатели материалов. 28.11. Выводы Конструкции и технология получения материалов были и остаются областью наибольшего интереса, направленного на совершенствование техники. С 1966 г. был достигнут существенный прогресс в использовании КУС. Этот прогресс будет продолжаться, и к 1990 г. промышленность производства КУС прочно утвердится в своих правах. Первоначальной отдачи от практического применения КМ следует ожидать от авиации, а затем от достижений в области аэрокосмической техники. Композиты совершат, по-видимому, значительное вторжение в область создания будущих источников энергии (солнечная энергия и энергия ядерного синтеза), подобно тому как они обеспечивают конструкционными материалами рост выпуска новых видов вертолетов. Современная промышленность, выпускающая композиты с большими затратами ручного труда, имеет тенденцию к автоматизации при крупносерийном и массовом производстве изделий. Однако при разработке новых изделий, опытных образцов, а также в мелкосерийном производстве все еще будут применяться ручные и полуавтоматические методы. Композиты на основе органических матриц по-прежнему остаются основными материалами, а композиты на основе металлических матриц обнаруживают признаки роста производства на ближайшие 8-10 лет. Основными высокомодульными волокнами останутся углеродные и арамидные ( Кевлар ) одновременно с борными и волокнами карбида кремния, имеющими специальное применение. Перспективы для расширения промышленности производства композитов благоприятные, так как конструктивная эффективность снижения массы становится определяющей в экойомии энергии. список ЛИТЕРАТУРЫ 1. Hadcock R. N., The Application of Advanced Composites to Military Aircraft*, 10th ICAS Congress, Ottawa, Canada, October 3, 1978. 2. Lubin G., Handbook of Fiberglass and Advanced Plastics Composites, Van Nostrand Reinhold, New York, 1969. 3. Composite Materials 1972-1982, 1, Center for Technological and Interdisciplinary Forecasting at Те!-Aviv University, Israel. 4. Lovelace A. M. and Tsai S. W., Composites Enter the Mainstream of Aerospace Vehicle Design*, Astronautics and Aeronautics, pp. 56-61, July 1970. б. Fechek J. F., Advanced Composite Efforts- a Status Report of Air Force Programs with Graphite Reinforced Composites*, ASME Paper 71-DE-13, 1971. 6. Lassiter L. W., Applications and Concepts for the Incorporation of Composites in Large Military Transport Aircraft*, RPQ Conference-Reinforced Plastics in Aerospace Applications, Royal Aeronautical Society, April 5-6, 1973. 7. Lubin G. and Dastin S., First Boron Composite Structural Production Part , SPI Reinforced Plastics/Composites Institute, 26th Annual Conference, 1971. 8. Graham W. В., RMVs in Aerial Warfare*, Astronautics and Aeronautics, May 1972. 9. Ludwig W., Erbacher H., and Lubin O., Composite Horizontal Stabilizer for the B-b, SPI Reinforced Plastics/Composites Institute, 32nd Annual Conference, 1977. 10. Hedrick 1. G. and Whiteside J. В., Effects of Environment on Advanced Composite Structures*, AIAA Paper No. 77-463, March 1977. 11. L. B. Johnson Space Center Report ,ISC07572 Rev. D, 1976. 12. Penton A. P., Johnson R., Jr. and Freeman V. L., sFabrication of Composite Shell Structure for Advanced Space Transportation*, 23rd National SAMPE Symposium, 1978, 13. Lager J. R., Qraphite/Ероху Orthogrid Panel Fabrication*, 10th National SAMPE Technical Conference, 1978; and Van Hammersveld J., Extensive Cost Reduction Studies - Composite Empennage Component L-1011 Commercial Airliners, 23rd xNational SAMPE Symposium, 1978. 14. Seibold R. W. and Disser E. F., High Speed Braiding-An Apporoach for Fabrication of Reentry Vehicle Heatshields with Seamless, Shingled Construction*, loth National S.AMPE Technical Conference, 1978. 15. Lubin G., Poveromo L. M. and Marx W., Reinforced Thermoplastic Composites for Space Beam Fabrications, SPI Reinforced Plastics/Composites Institute, 34th Annual Conference, 1978. 16. Poveromo L. M., Muench W. K-, Marx W., and Lubin G., Composite Beam Builder* SAMPE Journal, 17, 1. Jan/Feb. 1981. с Ш о s с

о . о ..rsl I со I а. о со см о о 00 00 - со со ю . о о coco<>3-< о <ОсО I о S о о> . ю ю - ю см со 2 Й О) со . со ю со ti - - о см - см сч о 3IE т 11 о S - о со I см о'см -. о со со см о о л а Й в о в и

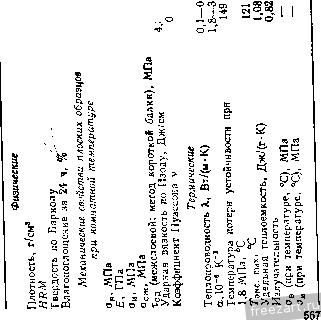

Физические Плотность, г/см 1,9-2,1 2,05 FfRM 110-120 110-120 Твердость по Барколу 60 75 Влагопоглощение за 24 ч, % 0,3-0,5 Механические свойства плоских образцов при комнатной температуре Ов, МПа Е, ГПа Ои, МПа Осж, МПа Тсд (межслоевой; метод короткой балки), МПа Ударная вязкость по Изоду, Дж/см Коэффициент Пуассона v Термические Теплопроводность Я, Вт/(м-К) а, 10- Температура потерн устойчивости прн 1,8 МПа, °С Твис. шах. °С 149 288-371 Удельная теплоемкость, Дж/(г-К) 1,00 - Излучательность -. Ов (при температуре, °С), МПа 276 (149) - Ои (при температуре, С), МПа 172(149) 1,73 100 60-74 0,5 1,7-1,9 100 60-70 0,08-0,12 1,7-1,8 70

149-204 1,20 0,82 337 (288) 200 (316) 288-371 1,00 0,83 277 (260) 276 (260) 204 1,00 207 (260) 124 (260) 177 1,00 451 (177) 372 (177)

Механические при комнатной температуре, вдоль оснс в плоскости слоя Ов, МПа Е, ГПа о„, МПа Оощ, МПа Тсд (межслоевой сдвнг, метод короткой балки), МПа Прочность при смятии, МПа Ударная вязкость по Изоду, Дж/см Коэффициент Пуассона v Механические свойства при повышенной температуре Ов (прн температуре, °С), МПа а„ (при температуре, °С), МПа Е (при температуре, °С), ГПа Термические Теплопроводность X, Вт/(м-К) а, 10- К Удельная теплоемкость, Дж/(г-К) 1380 207 1790 2430 90 0,21 1170 (191) 1520 (191) 179 (191) 0,02-0,03 4,14 1520-1720 138-207 1650-1860 1470-1580 55-110 15 0,045 1380 (191) 1310 (191) 110 (191) 783-1435 1100-1380 207-324 117 620-1600 1520-1580 620-703 - 24-55 0,119 793 (177) 1630 (177) - 1240 (177) 207 (177) 131 (177) 586- 620 70,3 141-1034 690 55-62 689-988 0,077 593 (177) 566 (177) 7,0 (177) 0,86-1,44 4,03-5,04 0,68 177 1260 70-82 625 235-270 28-49 26 0,31 382 (177) 0,46 0,36-0,5 517 31 345 83 55 0,21 О Типичные свойства композитов, армированных углеволокннстымн тканями различного переплетения

1-** Данные фирм соответственно Юнион карбайд , Геркулес , Файберайтс , Гексцел . Приложение Б.2 Типичные свойства тканей различного переплетения ва основе углеродных волокон

в пряже *l- * Данные фирм соответственно Юнион карбайд , Геркулес , Файберайтс , Гексцел . Типичные свойства стеклопластиков иа основе термопластов по результатам испытаний методами ASTM Приложение В

АБС (акрнлони-трилбутадненстн-рольный сополимер) Ацеталь Найлон 6,6 Найлон 6, 12 Поликарбонат Полиэфир (термопластичный) Полифенилен-окснд (модифицированный) Полифеннлен-сульфнд 10 1,10 20 1,22 30 1,28 10 30 15 30 13 30 30 10 30 30 10 30 20 1,54 1,68 1,25 1,37 1,23 1,37 1,30 1,26 1,43 1,52 1,04 1,18 1,21 59 76 90 83 103 165 96 172 135 83 121 131 59 100 3,0 2,0 1,4 2,4 2,0 4,0 3,0 4,0 3,0 4,0 9,0 2,0 4,0 4,0 3,0 5,0 46 51 63 66 77 59 72 62 90 83 52 86 83 25 50 64 40 1,64 152 3,0 141 107 112 107 114 158 200 172 234 193 110 141 193 45 89 127 45 49 64 61 72 54 69 45 90 76 41 69 79 25 49 52 83 96 103 69 81 96 165 93 186 138 96 117 124 34 41 121 98 65 4,1 99 59 3,8 100 54 3,1 163 192 204 246 252 199 138 143 213 110 124 143 54 43 81 119 54 108 119 108 130 97 76 92 97 5,2 4,3 3,1 2,7 2,7 2.3 4,0 3,2 2,3 2,5 5,4 3,8 3,6 77 82 82 110 127 93 110 107 127 ПО 127 132 121 82 93 116 0,3 0,3 0,2 0,22 0,14 0,12 0,06 0,06 0,06 0,06 10 35,4 0,003 10 36,3 0,002 101* 37,5 0,002 10 10 10 1013 10 10 1013 10 10 101 10 10 10 39,8 37,5 32,8 32,0 41,4 39,0 39,0 34.3 37,5 46,8 53,1 47,7 32,8 0,006 0,005 0,007 0,004 0,007 0,004 0,004 0,005 0,003 0,003 0,005 0,003 0,003 1,68 1,93 2,10 3,39 3,08 3,35 3,40 3,30 3,40 5,73 3,94 4,75 3,24 1,23 1,33 2,98 145 266 81 2,0 232 Продолжение прил. В Материал С С и С D790 С и С I- ? г и 5° 2- О d. о V о Полипропилен Полипропилен (химически сшитый) Полистирол Высокотемпературный сополимер полистирола Высокотемпературный тер полимер полистирола Полисульфон Полиуретан ПВХ (поливинилхлорид) САН (сти рола к-рилонитрильный СП сополимер)

0,01 0,05 0,05 0,04 0,05 0,04 0,04 10 10 10 10 10 10 10 10 10 39,8 34,3 34,3 32,8 33,5 33,2 33,2 32,0 32,4 0,002 0,007 0,006 0,006 0,006 0,006 0,006 0,002 0,001 30 1,35 20 40 10 20 1,38 1,55 1,22 1,58 8,84 1,24 1,35 1,48 1,35 1,49 1,65 1,45 1,70

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ Автомат для напыления 75 Автоматизация формования 72-75 Агенты армирующие 512 Адгезивы: - акриловые 402 - виниловые 402 - натуральные 402 - неорганические 402 - полиимидные 402 - промышленные 402 - резиноподобные 402 - силиконовые 402 - сульфоновые 402 - термореактивные 403 - фенольные 402 - целлюлозные 402 - эпоксидные 402, 405 Анализ: - искривлений пластин 323 - материалов структурный 368 - сандвичевой балки 374 -- колонны 375 - соединений 387 - устойчивости панелей 323 Антиадгезивы 422 - внешние 425 - внутренние 428 - промышленные 424 - высокого давления 24 - для катализатора 60 - для растворителя 60 Брак-Причины и устранение 47, 51 Буй нз АП 530 Ванна для пропитки волокна 223 Веретено 215 Вещество: - антиадгезионное 146 -, увеличивающее ударную прочность 150 Влагопоглощение массовое 287 Влияние старения на свойства образцов 298-300 Воздействие: - атмосферное 293 - биологическое 519 - влаги 286 - озона 291 - статического электричества 291 - температуры 292 - ядерного излучения 290 Волокно: - высокомодульное 200 - Для намотки 200 Воспламеняемость материала 122 Вставка 41 Вырубка: - слоистых пластиков 414 - с помощью ножевого штампа 411 Вязкость связующего 443 Гелькоат 18, 46 Геометрия соединений 392 Горючесть 283 Давление формования 127 Дегазация 465 Детали из композитов: - вертолетов 549 - для военной авиации 550 - для гражданской авиации 556 - катера 533 - самолетов 548 Диагностика ультразвуковая 469 Диафрагма 95 Добавка для снижения усадки 149, 156 Документация по методам испытаний армированных пластиков 433-438 Доля композитов: - в авяацнонных конструкциях 551 - в легковом автомобиле 492 Дугостойкость КМ 119 Желатинизация 106 Загуститель 148, 156 Заклепка 274, 390 - обжимающая 274 - с вытяжным стержнем 574 Заполнитель 335 - сотовый 271 - - алюминиевый 355 -- бумажный 355 -- из арамидной бумаги 356 --стеклопластиковый 356 Зачистка: - высокомодульных КМ 419 - изделий 66 Извлечение изделий из формы 178 Изготовление: - многослойных конструкций 255 - сотового заполнителя 339 Изделия: - из АВП 506 - из СВКМ 19 - сложной формы - Особенности конструирования ЗО Ингибитор 147 Инертность КМ 281 Испытания: - армированных пластиков 430, 434 - исходных компонентов КМ 443 - литьевых композитов 457 - слоистых пластиков 460 Катализатор 443 Клей 271 Компаундирование 160 Композиты: - для гражданской авиации 555 - для космической техники 562 - для спускаемых аппаратов! 561 - однонаправленные 200 - перспективного аэрокосмифского применения 545 - с металлической матрицей 438 - с полимерной матрицей 257 - стекловрлокннстые (СВКМ) 541 - с улучшенными свойствами (КУС) 538. 546 Композиция: - армированная формовочная 113. 114, 129 - для прессования стеклонаполненная 113, 115 - с диагональным переплетением волокон 113 - смол 99. 101 Конструирование из композитов: - больших военно-морских судов 523 - изделий 30-38 - панелей 327 - сандвичевых структур 363 - соединений 381 - сотовых структур 363 Конструкции: - из армированных композиций 182 - из композиционных материалов 304 - корабельные 528, 529 - корпусов кораблей 527 - на основе КУС для гражданской авиации 555 - предкрылка из боропластика 547 - сандвичевые 331 - соединений 392 --для композиционных материалов - сотовые 331 - форм 192 Контроль: - визуальный 468 - звуковой 473 - липкости смол 104 - неразрушающий 468 --Инфракрасные методы 480 --на основе электрических свойств --СВЧ-методы 479 -- ультразвуковой 469 - содержания летучих компонентов 104 - состава композиций 103 - Текучести смолы 105 Конфигурация ячеек состовых заполнителей 342 Корабль с большой несущей поверхностью из КМ 525 Коробление поверхности 321 Коррозия: - химическая 280 - электрохимическая 281 Коэффициент: - жесткости 313 - упругости 311, 312 Краситель для КМ 146 Ламинат 310 Литье: - под давлением 20. 195 - центробежное 78 Маслопоглощение 146 - наполнителей 151 Мат: - из рубленой стеклопряжи 18 1 ... 25 26 27 28 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|