|

|

|

Навигация

|

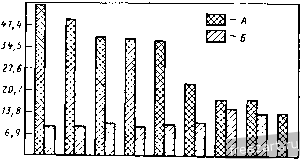

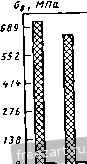

Главная » Мануалы отсутствии) вуалеподобного поверхностного мата или малоусадочной полимерной добавки в зависимости от требований к поверхности. Эти детали в несущих конструкциях обычно обладают хорошими физико-механическими показателями, размерной стабильностью и чистотой поверхности. Соединение деталей, содержащих структурные адгезивы, осуществляется просто, удобно и тысячи сложных автомобильных кузовов и кабин грузовых автомобилей составляют из деталей, полученных прямым прессованием именно таким образом. Более мелкие детали, такие как корпус отопителя, долгое время получали прямым прессованием из липкой смеси полиэфира и стекла или премикса, смеси рубленого стекловолокна или другого волокнистого армирующего компонента, катализированной смолы и наполнителя. В последние годы получило развитие производство химически загущенных композиционных формовочных систем. Листовые и объемные формовочные материалы становятся стандартными для многих автомобильных деталей, таких как обрамление облицовки (решетки) радиатора, панель передних фар и удлинители крыльев, используемых на большинстве легковых автомобилей. С применением в изделиях низкоусадочных и требующих малой фасонной обработки полиэфирных смол при относительно высоком давлении прессования (~6,9 МПа) сложные детали могут быть изготовлены методом прямого прессования с производительностью 30 шт. в 1 ч на одну пресс-форму. Так как ребра жесткости, бобышки и элементы утолщения стенок могут быть заформованы в деталь, операции механической обработки, изготовления и объединения деталей существенно упрощаются по сравнению с обработкой аналогичных деталей, изготовленных из стального листа штамповкой или литьем в постоянные формы. Хотя требуется несколько штампов для последовательного формования тех же самых деталей в металле, суммарная стоимость оснастки может быть ниже, чем при переработке АВП в условиях крупносерийного производства. Чтобы изготовить требуемое число деталей из АВП для удовлетворения потребностей автомобильного производства, может потребоваться, например, шесть идентичных форм для литьевого прессования. Однако этот недостаток можно превратить в преимущество в том случае, если с помощью минимальной модификации автомобиля, выпускаемого малыми сериями, ему можно будет придать другой внешний вид для удовлетворения запросов потребителя. Низкое давление (3,45 МПа), используемое при формовании листовых изделий, создает альтернативу необходимости капиталовложений в многотоннажные прессы для формования большего числа деталей. Высококачественные детали, такие как передняя часть грузового автомобиля (получаемая из предварительно отформованной заготовки), изготовляют прямым прессованием в стальных формах-штампах на прессах с усилием 5 ... 10 МН (500 ... 1000 тс). Другими словами, формование изделий из листо-496 вых формовочных материалов (ЛФМ) при таких низких давлениях - путь увеличения производительности малотоннажных прессов. Не во всех областях применения оказывается экономически оправданным использование стальных штампов. В таких случаях следует рассмотреть холодное формование или литьевое прессование полимеров. Многие из ограничений метода ручной выкладки могут быть преодолены при ценах, меньших, чем требуется для формования объемных литьевых материалов. Большие простые изделия, которые требуется усилить стекломатами, или такие, которые были предварительно отформованы, являются наиболее целесообразными объектами для использования этого метода. Кроме того, другой альтернативой для исследования является использование обычного формования листовых изделий в автоклаве на формах средней стоимости. Использование композиционных материалов конструкционного назначения для наземных транспортных средств имеет своей целью снижение массы и повышение эффективности использования топлива. Эта же цель предопределила создание композиционных материалов повышенной прочности для изготовления изделий методом прямого прессования. Содержание рубленого стекловолокна в интервале 50 ... 65 % с малым количеством или в отсутствие другого наполнителя в полимерной матрице позволяет получать листовые формованные изделия, из которых можно изготовлять детали, обладающие относительно высокой, но в достаточной мере изотропной (сбалансированной) прочностью, например с пределами прочности при растяжении до 207 МПа и при изгибе до 400 МПа. Если же необходимо иметь более высокие направленные показатели, как в случае использования пучков волокон для армирования (например, при изготовлении бруса буфера, объемном усилении секций опоры радиатора, а также деталей боковых и задних дверей), можно использовать армирование непрерывным волокном, имеющим одноосную ориентацию, как уже было сделано для ЛФМ: предел прочности при растяжении Ов = 345 ... 550 МПа и модуль упругости при изгибе £и = 21 ... 34 ГПа могут быть достигнуты прн измерении в направлении ориентации непрерывного армирующего компонента. Другое семейство материалов однонаправленных композитов, известное под маркой ХМС, состоящее только из армирующего материала и полимера, было получено на стандартных машинах для намотки волокном. Посредством использования системы с программированными углами намотки и применением насыщенного полимера осуществляется перекрестная укладка непрерывного армирующего волокна, приводящая к образованию сотен узлов пересечения волокон, работающих в качестве множества точек передачи напряжения в сформованной детали. В такой материал может быть введено рубленое стекловолокно, как например в композите ХМС-3, для создания дополнительной прочности по Ей , ГПа  хмсл хмс~г кмс-з лфм прм лфм нмс лфм лфм (/9/0) (7S/0)(50/25)(60/0}(60/Sj(J0/20l(0/63)(D/i0}(0/27) Рис. 26.3. Предел прочности прн растяжении Ов композитов на основе полиэфира с различным содержанием непрерывного (в числителе) и рубленого длиной 25 мм (в знаменателе) стекловолокна прн испытании параллельно непрерывным армирующим волокнам (А) н перпендикулярно к ним (Б) отношению к крутящим и изгибающим напряжениям. Приведенное выше усиление с одновременным контролем содержания армирующего компонента позволяет получить более высокие суммарные показатели, например предел прочности при растяжении в интервале 517 ... 689 МПа, предел прочности при изгибе 862 ... 1069 МПа и модуль упругости при изгибе 38 ... 48 ГПа в направлении непрерывного армирования, с коэффициентом вариации показателей того же порядка, что и у металлов. Добавление углеродного волокна (т. е. гибридное армирование) дополнительно увеличивает прочность и модуль упругости. В качестве областей применения для дальнейшего использования таких материалов можно назвать производство элементов, обеспечивающих безопасность, а именно: опоры коробки передач, усилительные брусья дверей, рессоры и колеса. В любом случае при разработке деталей и выборе техники формования следует учитывать, что армирующие волокна следует ориентировать в направлении предполагаемых напряжений. На рис. 26.3 и 26.4 приведены значения предела прочности при растяжении и модуля упругости при изгибе таких материалов в сравнении с обычными листовыми формовочными материалами (ЛФМ). Литье армированных термопластов (АТП) и термореактивных полиэфирных материалов (в том числе фенольных смол) целесообразно применять для изготовления многих широко распространенных деталей вследствие короткого цикла изготовления, автоматизации (возможной или уже реализованной), знакомства с параметрами разработки изделий (термопласты), уменьшения работ по отделке и небольших отходов. Используя нагретый пла-стицирующий цилиндр для расплавления и холодный штамп для 498  1- -5 2 Ш  ХМС-2 ХМС-2 ХМС-3 ЛФМ ЛФМ ПФМ НМС ЛФМ ЛФМ (79/0} (75/l!j(50/Z5)l60/0)(SO/S)(30/20)(0/S3)(0/50)(0/Z7) Рис. 26.4. Модули упругости при изгибе композитов ва основе стекловолокна и полиэфира (обозначения - см. подпись к рис. 26.3) отверждения полимера, льют АТП, как сухие физические смеси короткого стекловолокна с порошком (чешуйками) или гранулами (например, при прямом литье) или путем предварительного получения смесей волокна и полимера в расплавленном состоянии с конечным продуктом в виде гранул. Выбор зависит от типа отливаемого термопласта и его характеристики, распределения стекла и требований к механическим показателям композита, необходимых объемов композиционных систем, а также экономической оценки эффективности капиталовложений в смеси материалов и условий их использования по отношению к применяемым деталям. Литьевое формование термореактивных полиэфирных материалов представляет собой сравнительно новый технологический процесс, особенно в случае изготовления крупных деталей, таких как панель обрамления облицовки радиатора и элемент крепления передней панели, формование которых осложняется при работе со штампами, нагретыми для обеспечения отверждения смолы. Объемные детали, такие как питатель, получаются с необходимыми конструкционными характеристиками, если осуществить их изготовление из формовочных композиций ТМС с повышенным содержанием стекловолокна. Другим эффективным альтернативным вариантом этого процесса является формование листовых деталей из непрерывно подаваемых лент. Преимуществом этого варианта технологии являются малая длительность цикла (около 1 мин), воспроизводимость качественных характеристик изделий и точное формование деталей больших размеров. Эти преимущества были использованы в ходе постоянного технологического улучшения оборудования процесса, конструирования форм, подбора материалов и их составов. Улучшения в дальнейшем были направлены на защиту стекловолокна и в силу этого на улучшение средних физико-механических показателей композитов, несмотря на неравномерность ориентационных эффектов, достигающих 50 % и более по сравнению с материалами, получаемыми компрессионным формованием. Листы из армированных стекловолокном термопластов Аздель фирмы Питтсбург плейт гласе индастриз и найлона марки STX фирмы Эллайд кемикел , которые могут быть предварительно размягчены до температуры плавления под воздействием теплового излучения и отштампованы или сформованы в холодной форме и далее могут быть использованы для изготовления деталей с уникальными свойствами. По сравнению с традиционными сформованными стеклонаполненными полиэфирами прочность этих материалов аналогична и изотропна, а модуль упругости даже несколько ниже, но ударная вязкость и жесткость много выше. Плотность полипропиленовых листов существенно ниже (1190 кг/м^) несмотря на высокое (40 %) содержание стекловолокна. Отделка материала путем окраски затруднена в случае использования полипропилена в качестве связующего и удовлетворительна в случае применения найлона. Эффективность и целесообразность применения композитов, включая такие показатели, как стойкость к ударам камней, абразивному износу и другим эксплуатационным воздействиям (например, в случае буферов и багажных полок), стойкость к коррозионным воздействиям (в случае ящиков для аккумуляторов) и других деталей, требующих износостойкости (например, сиденья), обусловливают важность конструирования соответствующих деталей и узлов. Штампы, аналогичные тем, которые применяются для формования листовых материалов, используют в гидравлических прессах или прессах для штамповки, которые должны быть предварительно модифицированы для того, чтобы иметь возможность задерживать пуансон в нижней мертвой точке. Циклы формования менее чем 1 .мин в данном случае типичны и позволяют обеспечить высокую производительность. Пултрузия также является экономичным процессом как по расходам на оснастку, так и по себестоимости изделий в случае производства больших партий деталей с постоянным поперечным сечением. Непрерывно армированный элемент, будучи пропитан термореактивной смолой, пропускается через нагреваемый штамп для придания соответствующей формы. Этот процесс является в достаточной мере гибким благодаря тому, что состав и ориентация армирующих волокон (непрерывный ровинг, маты и плетеная ткань) могут быть приспособлены к требованиям, предъявляемым к конечному продукту. Многие конструкционные и декоративные детали автобусов, грузовых автомобилей и прицепов, предназначенных для дальних рейсов, изготовляются методом пултрузии. Ступени для железнодорожных вагонов изготовляются таким же образом. Пултрузия дает возможность проведения модификации 500 для достижения более широкой универсальности использования. Намотка волокном и намотка с раздувом при использовании пропитанного непрерывного армирующего компонента рассматриваются в качестве важных методов получения АП для рессор и рулевых колес соответственно. Наконец, последним методом в один технологический этап могут быть изготовлены жесткие рамные системы. В настоящее время развивается метод получения армированных литьевых изделий в процессе синтеза, известный как реакционно-литьевое формование усиленных пластиков для полиуретановых (и, возможно, для полиэфирных) мономеров, он может послужить основой для создания ударопрочных и коррозионно-стойких систем для замены листового металла, особенно в деталях, склонных к усталостному разрушению. Этот процесс включает смешение армирующего компонента обычно с одним из двух мономеров для получения полиуретанов (например, с изоциана-том нли полиолом) путем объединения потоков в смесительной головке и впрыска смеси под малым давлением (345 кПа) в нагреваемую металлическую форму. Полимеризация мономеров происходит непосредственно в форме, что приводит к формированию детали с собственной оболочкой и хорошо окрашиваемой поверхностью. Проблемы, которые еще требуют разрешения, связаны с повышением вязкости системы, содержащей большое количество армирующего агента, замедлением процесса извлечения из формы и очисткой формы между очередными операциями заполнения. Благодаря низким капиталовложениям, неограниченному размеру деталей и потенциально высокой продуктивности (полутораминутный цикл) автомобильные фирмы чрезвычайно заинтересованы в столь благоприятном сочетании процесса с материалом для использования композитов при изготовлении наружных деталей с красивым внешним видом. 26.5. Проектирование композитов При разработке промышленных композиционных материалов следует ориентироваться на средние физико-механические показатели, приведенные в табл. 26.6 для композитов на основе стекловолокна и полиэфира. Прочность и модуль упругости композитов меняется в основном линейно с содержанием стекловолокнистого (или гибридного волокнистого) наполнителя. Подобные параметры для стекловолокнистых композитов представляют обычно в виде таблицы с указанием цены, массы, формуемости и качества поверхности изделий. Такие величины для основных видов АП можно найти в гл. 7. Чтобы предвидеть усталостные явления в деталях транспорта и осознать возможности построения технологии их изготовления, обычно за рабочие напряжения принимается величина, состав- 26.6. Физико-механические показатели материалов в разработанных изделиях Технология получения композита Ручная выкладка н напыление Объемное формование Формование листовых заготовок Предварительное формование стекломата: для конструкционного назначения для обеспечения малой усадки Формование листовых изделий из высокомодульного стекловолокна Формование композита ХМС-3 (в продольном направлении) Пултрузия (в продольном направления)

ляющая 20 ... 25 % среднего показателя свойств. Минимальная прочность для листовых и объемных формуемых изделий может снижаться до 80 % от средней из-за наличия швов и нежелательной ориентации армирующих волокон. Особое внимание следует уделять этому вопросу при разработке конструкции изделия и пресс-формы, а также самого процесса формования. Анализ такой ситуации необходим также для уверенности, что эти явления не обнаружатся в областях с критическими значениями напряжений. Плотность стекловолокна типа Е составляет 2550 кг/м^, полиэфирной термореактивной смолы 1200 кг/м* и минерального наполнителя (карбоната кальция) 2700 кг/м*. В зависимости от соотношения этих компонентов в составе плотность сформованного композита меняется в интервале 1490 ... 2080 кг/м^. Снижения плотности композита, сопровождаемого, однако, ростом стоимости материала, можно достичь замещением части минерального наполнителя пустотелыми стеклянными микросферами. Разработка оригинального корпуса автомобиля Корвет была основана на предположении, что армированный стекловолокном полиэфир будет реагировать на напряжения так же, как и сталь в случае использования композита с толщиной примерно в 3 раза большей, чем у аналогичного стального листа. Таким образом, лист из АВП с ар.мированием стекловолокном толщиной 2,5 мм следует использовать для замены стального листа толщиной 0,95 мм в панелях кузовов, что приводит к снижению массы на 40 %. Хотя такой подход можно назвать эмпирическим правилом, однако обычно его следует полагать излишним упрощением. Большая толщина АП компенсирует более низкий модуль упру- гости при изгибе, и используемые панели приблизительно равны по жесткости панелям, изготовленным из стального листа толщиной 0,95 мм. Прочность панели из композита будет во много раз превышать прочность аналогичного стального листа благо-502 даря его модулю упругости. Рабочее напряжение, однако, ниже, в результате чего усталостные явления редко являются проблемой. Стойкость к обычным усталостным напряжениям в этом случае много выше, нежели у стали. При разработке автомобильной техники важно помнить, что композиты на основе АП не обладают пластичностью. В то время как деталь из утомленного металла (изогнутая) может еще функционировать, сломанная деталь из композита не может. АП-композиты обладают способностью к сохранению значительно большего количества энергии (как в пружине) по сравнению с пластичными металлами, но их нельзя назвать качественными материалами для поглощения энергии при напряжениях, превышающих предельное. Такая комбинация свойств позволяет, например, использовать буфера и опоры радиаторов, изготовленные из АП, но отнюдь не конструкционные детали, которые должны выдерживать первоначальную или основную нагрузку в критических случаях. Нецелесообразно пытаться создать эффективную конструкцию детали из АП, которая бы предназначалась только для замены существующей детали из другого материала. Но такая возможность тем не менее достигается путем комплексной модификации группы соседних деталей с целью реализации преимуществ уникальных свойств и возможностей АП по снижению массы общего числа деталей в узле, качеству их отделки, а также вкладу в общую конструкцию изделия. Ежегодные модификации и изменения моделей существующих транспортных средств как раз и являются случаями такого рода. В то же время создание совершенно нового кузова и его рамы (или основания) дает возможность конструкторам использовать новые, легкие материалы для широкого и эффективного использования. Во многих случаях правильно спроектированные детали могут быть использованы для выполнения нескольких функций. Конструкционные детали могут быть также декоративными и коррозионно-стойкими (без дополнительной коррозионной защиты) и работать в качестве изоляции и демпфирующих элементов (уменьшающих внутри транспортного средства уровень шума, вибрации и колебаний температуры). Все эти явления были продемонстрированы на примере автомобиля Шевроле модели ХР-898, который представлял собой цельнопластиковое транспортное средство МОНОКОКОВОЙ конструкции. Большие панели кузова и несущие детали представляли собой поверхностно напряженные многослойные конструкции, обеспечивающие суммарную жесткость и прочность. Трубчатая конструкция служила структурным элементом. Введение пигментов или текстурирующих добавок позволило исключить операцию отделки и окрашивания. Всякое уменьшение массы кузова в дальнейшем отражается на снижении стоимости и массы рамы (или основания кузова) и элементов трансмиссии. Так, двигатель, коробка передач, мосты (оси), тормоза, рессоры и колеса могут быть изготовлены более легкими и иметь меньшие размеры без снижения качества и эксплуатационных характеристик автомобиля. Хотя и было доказано, что композиты обладают чрезвычайно высокой прочностью при использовании их в широком круге автомобильных деталей полунесущего назначения, опыт их использования существенно меньше, чем в случае металлических деталей. И поэтому естественно, то конструкторы склонны к некоторой перестраховке, используя при проектировании стенки больших толщин, чем необходимо в действительности. Чтобы правильно оценить возможность использования АП при обеспечении оптимальной жесткости, прочности и минимальной массы, полезно проводить компьютерное моделирование по определенным элементам для анализа напряжений при ожидаемых условиях нагружения. В этом случае можно ожидать большего доверия к АП-материалам без использования избыточного запаса прочности в расчете на безопасность. Для разработки самых обычных, несущих нагрузку деталей конструкции, имеющих приемлемый прогиб под нагрузкой, можно использовать относительно простой метод анализа напряжений. При сравнении с соответствующими стальными фланцевыми, трубчатыми деталями и деталями крышки необходим более серьезный учет механических факторов при компенсации более низкой величины модуля эластичности АП. При расчете и оценке таких ситуаций очень важно, чтобы конструкция сохраняла бы свою форму под нагрузкой и по возможности части ее были бы связаны (склеены) между собой, образуя единую секцию для обеспечения необходимой стабильности. В некоторых случаях для предотвращения деформирования секций могут быть использованы ребра жесткости и косынки. При правильной разработке конструкций разрешается введение внутренних элементов для связывания внешних панелей без серьезного искажения формы. Таким образом, создается возможность создания закрытых секций и одновременно лучший механизм передачи нагрузок на внешние панели и от них на конструкцию. Узлы обычно изготовляют с использованием адгезионной связи, осуществляемой с помощью наполненных полиэфирных, эпоксидных и полиуретановых клеев-адгезивов. Прочность образующихся связей на сдвиг, равная 4,14 ... 5,52 МПа, является обычной. Возможно также склеивание и (или) механическое соединение АП-матерналов с металлом. В том случае, когда следует ожидать отслаивающих или расщепляющих нагрузок, в дополнение к адгезионной связи часто используют заклепки. Клиновые полки (отбортовки) снижают концентрацию напряжений и уменьшают до минимума возможность возникновения отслаивающих напряжений. Если имеющиеся внешние стыковые соединения должны быть зашпатлеваны и отделаны, их следует усилить с помощью полосы или полки (уголка) более толстого или жесткого 504 сечения, чем внешние панели, для разгрузки стыкового соединения. Часто используют самонарезающие винты и шпильки для прикрепления приспособлений, элементов отделки и других деталей автомобиля с использованием бобышек или без них. Для случая более сильного нагружения (такого, как у дверных петель) используют приклеиваемые гайки или накладки, которые в случае стальных панелей обычно привариваются или приклеиваются к их обратной стороне. Для обеспечения правильного распределения нагрузок стальные накладки должны по толщине составлять примерно одну треть от толщины листа композита, с которым они связаны таким образом, чтобы оба материала обладали примерно одной и той же стойкостью к изгибу под нагрузкой, а кромки накладок не прорезали бы композитную панель. Съемные крыши кузовов автомобилей Шевроле Блейзер , Форд Бронко и пикапа фирмы Форд являются примерами адгезионно-соединенных конструкций, полученных прямым прессованием. Фирмы Форд , Мак и Интернешинал Харвестер выпускают грузовые автомобили большой и средней грузоподъемности со склеенным узлом крылья-капот. У грузовых автомобилей и автобусов фирмы Дженерал моторе узлы крылья-капоты изготавливают из обычных листовых формовочных материалов и листовых материалов, формуемых при низком давлении, а закрепляют с помощью винтов и заформованных шпилек. Одна фирма внедрила в производство для большегрузных автомобилей новую кабину, изготовляемую из матов и предварительно отформованных деталей. Это была разработка с предварительно напряженным поверхностным слоем и минимумом местных (локальных) металлических усиливающих элементов в местах наибольшего нагружения. Модели, изготовленные по эскизным проектам при разработке кузова автомобиля, могут быть использованы для изготовления простых и недорогих форм для опытных образцов деталей по технологии ручной выкладки с применением зажимов и с использованием техники спекания. С учетом незначительной разницы в физико-механических свойствах деталей опытных образцов и деталей, изготовляемых при высоком давлении прессования, в серийном производстве из опытных образцов деталей можно изготовить кузов, раму (основание кузова) или кабину для проведения статических или динамических испытаний. Решение о продолжении испытаний с промышленной оснасткой может быть принято после испытаний опытных образцов. Опыт показывает, что высокой степени уверенности в разработке можно ожидать в том случае, если опытный образец прошел все требуемые испытания. Ответственное применение, например в дорожных колесах, требует формования испытуемых деталей в стальной оснастке, для того чтобы оценить преимущества оптимальной разработки из комбинации композитов ХМС и НМС по сравнению  Рис. 26.5. Различные автомобильные детали изготовленные нз АВП С соответствующим колесом, выполненным из металла. Типичные автомобильные детали, выполненные из АВП, приведены на рис. 26.5. На рис. 26.6 показан элемент шины Бэндид тайер , изготовленный фирмами Грумман и Гудиар тайер энд раббер . Груженый автомобиль малой грузоподъемности проехал на спущенной шине с этим элементом путь, равный 48 км, со скоростью 48 км/ч. Легковой автомобиль проходил вдвое большее расстояние при скорости 80 км/ч.  Рис. 26.6. Намотанная из волокна армирующая лента шины Бэндид тайер 506 Бэндид тайер представляет собой радиальную шину, в которой обычный кордный пояс заменен тонкой высокопрочной лентой из композита на основе стекловолокна и эпоксидного связующего. Когда из шины спущен воздух, лента работает совместно с радиальным кордом боковин, образуя конструкцию обода со спицами, выдерживающую рабочую нагрузку. Спущенная шина проминается примерно наполовину. Ее боковины местами деформируются, выступая наружу, но не соприкасаются одна с другой и не касаются земли. Оставшаяся часть боковины натянута. Лента действует как сжатая дуга, стабилизирующая боковины. По контрасту с другими разработками по спущенным шинам, которые основаны на сильном сжатии боковин или использовании вспомогательных вкладышей, разработка фирмы Грумман приводит к малому увеличению массы и не требует специального обода колеса. Такая шина обнаруживает преимущества в режиме давления, например, в низком сопротивлении качению и низкой скорости изнашивания благодаря стабилизации поверхности качения шины под действием ленты. Из шины может быть частично или полностью спущен воздух для повышения проходимости на слабых грунтах. Низкое давление накачки обеспечивает малый угол входа (что снижает бульдозерный эффект) и обеспечивает распределение давления. Наконец, лента существенно повышает сопротивление к проколам через протектор. 26.6. Возможности использования Высокое отношение прочности к массе в случае АП чрезвычайно важно в любых применениях, связанных со средствами транспорта, так как оказывает прямое влияние на экономию энергии. Ожидается, что покупатели автомобилей будущего будут готовы платить большую сумму за транспортные средства, обладающие лучшим комфортом и привычными удобствами полноразмерного автомобиля, нежели купить автомобиль, который был разработан лишь для того, чтобы достигнуть экономии топлива просто за счет уменьшения размеров, ухудшения эксплуатационных характеристик и снижения комфорта. Все легкие и высокопрочные материалы с хорошими физико-механическими показателями тщательно изучаются автомобильными фирмами. Такие материалы используют для повышения уровня разработок, многие из которых имеют своей целью улучшение эксплуатационных характеристик и более эффективное использование. Однако стоимость разработки одновременно с трудностями, возникающими при этом, все еще является определяющим фактором. Основными АП-материалами, на которые в дальнейшем будет обращено наибольшее внимание в промышленности средств транспорта, являются новые виды термореактивных полиэфирных смол (например, эластичные и ударопрочные варианты) и быстро- 0Л5 -  1975 1980 1985 I. Рис. 26.7. Динамика роста потребления С углеродного волокна: / - в аэрокосмической промышленности; 7 - в автомобилестроении; J - в производстве спорттоваров; 4 - в общей промышленности С кт/год отверждаемые системы (менее о.яо\ I чем за 1 мин при толщине 2,5 мм), автомобильные марки смол на основе виниловых эфиров и эпоксидные смолы с новыми отверждающими системами, позволяющими сделать их более технологичными по отношению к требованиям автомобильных производств. Углеродные волокна находят все более широкое использование, особенно в гибридных армирующих системах в сочетании со стекловолокном (рис. 26.7) благодаря тому, что цена на углеродные волокна за последние годы уменьшилась с 40 до 22 долл. за 1 кг. Тем не менее основные данные по разработкам свидетельствуют об интересе к новым, высокопрочным АП-композитам, обладающим большей способностью к поглощению энергии и лучшими ударными характеристиками, пониженной ползучестью и лучшими усталостными характеристиками, что облегчает создание более эффективных разработок и их дальнейшее развитие, а также более точное предсказание эксплуатационных характеристик. Сначала низкая стоимость оснастки была наиболее важным преимуществом композиционных материалов. Существенные улучшения как самих композитов, так и процессов их получения предопределили возможность количественного увеличения производства. Это, в свою очередь, обусловило создание лучшей, более удобной оснастки и разработку средств и методов автоматизации процессов переработки. Использование контрольно-измерительной аппаратуры в процессах формования привело к улучшению качества продукции. Применение покрытий из полиуретанов прямо в форме, впервые использованное для панелей кузова автомобиля Корвет в 1980 г. и повторенное в 1981 г. для задней двери фургона фирмы Олдсмобиль , явилось дополнительным средством для улучшения качества поверхности деталей с одновременной перспективой снижения цен. В настоящее время разрабатывается система перестановки форм, позволяющая снизить на 80 % потребное количество формовочных прессов большого усилия, Наиболее трудными в процессах разработки и производства изделий являются проблемы сборки кузовов с использованием таких деталей, как панели крыши и пола. Решение этой задачи следует искать в разработке деталей и процессов соединения для обеспечения быстрого и прочного связывания разнородных мате-508 26.7. Прогнозы потребления стеклопластиков в наземных транспортных средствах *

По видам смол Термореактивиые Термопластичные 128 58 206 66 95 3,5 * Приведенные данные фирмы Питтсбург плейт гласе индастриз включают как термореактивные, так н термопластичные смолы, армирующие добавки и наполнители, используемые при изготовлении деталей легковых и грузовых автомобилей, фургонов, автобусов, прицепов, автомобилей-дач, железнодорожных вагонов' н других наземных транспортных средств. риалов конструкции. По мере того как в производстве композиционных материалов и в процессах их переработки появляются перечисленные выше и другие совершенствования, а скорость изготовления деталей из АП-композитов возрастает, можно ожидать, что их производство станет конкурентоспособным по сравнению с производством металлических кузовов при равных или даже более низких капиталовложениях. Наконец, с учетом возможности внутризаводской переработки отходов материалов, что было реализовано для термопластов, а для термореактивных смол показана его принципиальная возможность, такая конкурентоспособность, несомненно, будет достигнута. Факторы, перечисленные выше, одновременно с возможностью снижения массы деталей из композитов и некоторых других материалов позволяют прогнозировать рост потребления АВП на рынке средств транспорта США (в основном легковых и грузовых автомобилей) до 1990 г. (табл. 26.7). К тому времени высокопрочные композиты займут в структуре применения до 15 %, ЛФМ и объемные формуемые изделия - 70 % и полученные методом реакционного литьевого формования армированных пластиков - 15 % от доли термореактивных смол в общем объеме АВП. В качестве матрицы для армированных термопластов по-прежнему будут в основном использовать полипропилен, полиамиды, полистиролы и термопластичные полиэфиры. Детали могут быть изготовлены как у разработчика, так и у потребителя, разделяясь при этом поровну по виду полимерной матрицы (термопласты и термореактивные смолы). Ожидают, что производство автомобилей будет составлять суммарно 9,5 млн. шт. 26.7. Выводы Нет оснований считать, что наше общество станет менее мобильным в обозримом будущем. До тех пор, пока эта мобильность будет существовать, средства транспорта будут изнашиваться, устаревать или требовать замены по другим причинам. Несмотря на скорость и экономичность передвижения по воздуху, удобство персональных средств транспорта, особенно для путешествий на расстояния до 240 км, будут занимать существенное место в семейном бюджете. Быстрая эволюция разработок средств наземного транспорта со.здает постоянно растущие возможности для использования новых и улучшенных материалов, процессов и химических продуктов. Наибольшая масса (высокие прочность и коррозионная стойкость, а также многосторонность возможностей использования композитов в разработках, составах и изделиях дают возможность с учетом специфических потребностей сделать их привлекательными для применения в автомобилестроении. Разработка качественных продуктов, надежной оснастки и оборудования для проведения процесса, а также снабжение соответствующими сырьевыми материалами придает уверенность в возможности разработки качественных материалов с хорошими эксплуатационными свойствами, необходимыми для гарантии доверия при составлении программ выпуска, точного определения вида АП и производства композитов на основе АП. 27. КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ В СУДОСТРОЕНИИ У. р. Грейнер 27.1. Введение Слоистые пластики (СП), армированные стекловолокном (СВКМ), нашли широкое применение в судостроении с момента начала их использования в качестве промышленных материалов в 40-х годах XX столетия. Их применение как конструкционных материалов было обусловлено удачным сочетанием уникальных свойств: высокого отношения прочности к массе, долговечности и стойкости к морской среде, простоты эксплуатации и ремонта, жесткости, особенно при очень низких температурах, их немагнитных и диэлектрических свойств, а также их низкой теплопроводности по сравнению с металлами. Кроме того, эти материалы дают возможность судостроителям использовать в конструкциях эластичность композитов, отсутствующую у обычных металлов. Например, при правильном выборе исходных компонентов, а также процесса получения композитов, в том числе и ориентации армирующей волокнистой добавки, удается получить конструкционный материал, удовлетворяющий специфическим требованиям к данной конструкции, а также создать надежную конструкцию, причем более легкую и эффективную. Использование монолитной бесшовной конструкции снижает до минимума количество швов и исключает многие дорогостоящие вторичные процессы сборки (например, механические соединения с помощью сварки или клепки). В данной главе кратко описаны основные материалы, их свойства, поведение в морских условиях, а также история применения некоторых СВКМ в судостроении. Обсуждены также некоторые результаты последних исследований, направленных на дальнейшее развитие производства и применения таких материалов в судостроении. 27.2. Основные материалы 27.2.1. Полимерные системы В судостроении наиболее широкое применение в качестве связующих нашли ненасыщенные полиэфиры алкилстирольного типа благодаря более низкой стоимости и большей эластичности в со- четании с простотой использования и удачными характеристиками процессов отверждения. В их состав входят компоненты, обеспечивающие отверждение при комнатной температуре, такие как органические перекисные катализаторы, вводимые совместно с ускорителем (или промотором), например нафтенатом кобальта. Наряду с такими смолами общего назначения применяются галогенсодержащие полимеры, которые предназначены для повышения огнестойкости композитов [50]. Тиксотропные агенты добавляют для уменьшения потерь смолы; наполнители и пигменты используют для того, чтобы получаемый материал отвечал специфическим требованиям. Эпоксидные смолы используются для тех областей применения, в которых требуются особые физические или механические показатели или специфические характеристики по химической стойкости. Они также широко используются в качестве адгезивов, а в сочетании с наполнителями - в качестве шпатлевки или примеси для заполнения пустот или затирки поверхностей. Эпоксиды могут отверждаться при комнатной температуре путем смешения с активным отвердителем, таким как диэтилентриамин. Однако для обеспечения оптимальных свойств СВКМ следует подвергать термическому отверждению под давлением либо в вакууме, или проводить отверждение под давлением в автоклаве. 27.2.2. Армирующие агенты Многие виды армирующих агентов, такие как сизаль, джут или асбест, в прошлом использовали для повышения экономичности материалов или удовлетворения специальных конструкторских требований. В настоящее время, однако, в основном используется стекловолокно марки Е боросиликатного типа, хотя существенно возрос интерес к применению высокомодульных волокон, таких как углеродное, борное или арамидное ( Кевлар фирмы Дюпон ). Углеродные и борные волокна использовались, например, в рангоуте корабля Интерпид (победителя Кубка Америки) для придания ему большей жесткости без увеличения массы [6]. Практически все промышленные типы стекловолокон приемлемы для армирования композитов, начиная с рубленого волокна в виде матов или материала для распыления и кончая различными видами тканых текстильных изделий или нетканых ровингов, и используются для удовлетворения специфических требований к конструкционным материалам в зависимости от областей их применения. Стекловолокно должно быть подвергнуто специальной обработке или шлихтованию в зависимости от типа используемой полимерной смолы, чтобы обеспечить эффективную пропитку стекловолокна смолой и уменьшение влияния влажности на связь стекло-полимер. 512 27.2.3. Процессы производства Крупные конструкции, такие как корпуса судов, изготовляют в основном мокрой ручной выкладкой или методами напыления с использованием полиэфирных смол, отверждаемых при комнатной температуре. Для менее распространенных узлов, требующих более высокого качества материалов, используются СВКМ с более высоким содержанием стекловолокна и применяя метод вакуумного формования с эластичной мембраной. Для более крупных партий изделий используют тщательно подогнанные металлические формы. Выбор используемого процесса производства в основном определяется стоимостью разработки, особенно в тех случаях, когда стеклопластик конкурирует с другими конструкционными материалами, такими как дерево или алюминий. Однако в тех случаях, если это экономически допустимо или когда из-за специфичности применения можно пойти на удорожание, суда могут быть изготовлены по технологии, разработанной для процессов, основанных на применении армированных пластиков (АП), включая термическое отверждение или постотверждение, отверждение в автоклаве, отверждение на специальных формах или путем намотки волокном. Опыт эксплуатации изделий показал существенные различия в свойствах СВКМ в зависимости от процесса получения. Это делает необходимым определение минимальных требований к материалу и усиление контроля за процессами, обеспечивающими соответствие материала требованиям, предъявляемым к готовой конструкции. Для ВМС США, например, требуется, чтобы СВКМ был полупрозрачным (для обеспечения визуального просмотра, точного определения приемлемого содержания смолы, наличия пустот) и обладал необходимыми механическими свойствами. 27.3. Слоистые пластики, армированные стекловолокном 27.3.1. Механические свойства Как отмечалось выше, в судостроении применяются материалы с широким диапазоном показателей. В табл. 27.1 приведены средние минимально допустимые показатели для стеклопластиковых полиэфирных композитов, используемых в судостроении, сформулированные в соответствии с техническими требованиями, предъявляемыми к такого рода материалам [49]. Подобная подборка, представляющая собой справочник по свойствам СП для конструкций кораблей, показана в табл. 27.2 [52]. Р. Скотт [42] приводит данные, показывающие влияние типа армирующего агента, его ориентации, а также содержания полимера на механические свойства СП, полученных различными методами. V 17 п/р Дж. Любин. 513 27.1. Требуемые свойства СВКМ для судостроения по MIL-P-17549

Cn-TJP

После двухчасового кипячения. я <uLl и ? ;?-JCTHKH СП-1 на основе стеклоткани 181; СП-2 -на основе стеклоткани 1000; СП-3 - на основе стеклоткани 1044- СП-4--на основе стекломатов; СП-5 - а основе стекломатов с высоким адержаннш смолы ымн -на основе тканого ровннга. 27.2. Фнзико-механнческне свойства типичных СВКМ для судостроении

св. М. 70 р, т/м^ Ои, МПа £и. ГПа Ов, МПа Е, ГПа Ост. МПа ож. ГПа сд. пер, МПа МПа сд. пр, Осд. П 25-30 1,4-1,5 184-172 5,5-8,3 76-103 6,2-8,3 117-145 6,2-9,0 69-90 69-83 2,8 30-40 1,4-1,5 172-207 7,6-10,3 124-172 6,9-9,7 117-145 6,9-11,0 76-97 62-83 3,1 40-55 1,65-1,8 207-241 10,3-15,2 193-221 10,3-13,8 117-152 11,7-16,5 90-103 55-75 3,4 пля inMnnf получены при кратковременном нагружений в мокром состоянии основы Р° °- Нагрузка прн испытаниях направлена вдоль Нередко механические свойства превышают те, которые приведены выше как минимально необходимые, это обусловливается применением более сложных процессов производства (вакуумное формование с эластичной диафрагмой или формование в автоклаве), а также использованием эпоксидной смолы, а не полиэфирной, или же в результате применения в качестве армирующего агента комбинированной стеклоткани артикула 143 или нетканой однонаправленной предварительно пропитанной стеклянной ленты или ровинга. 27.3.2. Чувствительность к морской среде В то время как наиболее благоприятное отношение прочности к массе у стеклопластиков дает нам основу для первоначального выбора этих материалов для судостроения, возможность использования этих материалов зависит от их стабильности в морской среде и долговечности в условиях эксплуатации. Первостепенную важность приобретает при этом влияние воды на свойства материалов. 27.3.2.1. Влияние длительной выдержки в воде на статические свойства композиционных материалов Хотя в настоящее время стеклопластики, изготовленные с использованием армирующих элементов, обработанных улучшенной шлихтой или путем соответствующего аппретирования, менее чувствительны к воде, чем ранее разрабатывавшиеся материалы такого типа, чувствительность таких материалов к воздействию воды до некоторой степени еще сохраняется. Исходя из анализа значительного объема литературы по данному вопросу [12, 36] и докладов на семинарах по межфазным проблемам, в данной книге не будет излагаться подробная дискуссия по этой проблеме. Вода может быть абсорбирована смолой и действовать как пластификатор, уменьшая как прочность, так и жесткость СВКМ. Вода может также мигрировать на границу раздела фаз стекло-полимер путем диффузии через полимер и проникая через трещины, пустоты и другие дефекты в массе композита или мигрируя вдоль поверхности волокна. С этой точки зрения связь стекло-полимер может быть ослаблена действием воды в результате реализации различных механизмов проникновения ее в материал. В основном отрицательное влияние длительной выдержки в воде выражается в некотором снижении статических механических свойств. Обычно наблюдаем первоначальное уменьшение механических показателей до определенного уровня (за первые месяц или два выдержки образца в воде), без дальнейшего их ухудшения при последующей выдержке. В случае полиэфирных Vi. 17* , 515 1 ... 22 23 24 25 26 27 28 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|