|

|

|

Навигация

|

Главная » Мануалы 7. DellaRocca, R. and Scott R., 6th SAMPE Technical Conference, October 8-10, 1974. 8. DeilaRocca R. and Scott R., Engineering Applications of Composites 3, Academic Press, New York, London, 1974. 9. Dixon R. H. et al.. Proceedings of Symposium on GRP Ship Construction; RINA, London, October 1972. 10. Duffin D. J., Laminated Plastics, 2nd Edition Reinhold Book Corp., New York, 1966. 11. Dyckman E. J. et al.. Naval Engineers Journal, April 1974. 12. Fried N., Internationa! Conference on the Mechanics of Composite Materials, Office of Naval Research and Missiles and Space Division, General Electric, May 1967. 13. Fried N. and Graner W. R., Marine Technology 3: 321, 1966. 14. Fried N. and Winans R. R., Symposium on Standards for Filament Wound Reinforced Plastics , Special Technical Publication Number 27, ASTM 83, 1963. 15. Gibbs and Cox, Marine Design Manual for Fiberglass Reinforced Plastics, McGraw-Hill, New York, 1960. 16. Goldfarb P. M, and Fried N., einstruction Manual - Glass Reinforced Plastic Coatings for Propeller Shaftings, Navships 250-634-4, Departament of the Navy, January 1964. 17. Graner W. R. and DeilaRocca R. J., sEvaluation of U. S. Navy GRP Boats for Material Durability*, 26th SPI Conference, Section 7-F, 1971. 18. Graner W. R., Ocean Engineering 1: 353-372, Pergammon Press, New York, 1969, 19. Graner W. R. and Stander M., U. S. Patent 3, i54, 460. 20. Greszczuk L. B. and Hawley A. V., Application of Advanced Composites to Patrol Craft Hydrofoils*, Final Report, U. S. Naval Ship System Command, Contract N00024-78-C-5536, April 1973. 21. Greszczuk L. B. and Hawiey A. V., App!ication of Advanced Composites to Hydrofoil Struts, Final Report, U. S. Naval Ship System Command, Contract N00024-78-C-5536, December 1973. 22. Greszczuk L. B. et. al., MDAC Paper WD 2295, AIAA/NAME Advanced Marine Vehicle Conference, San Diego, California, February 25-27, 1974. 23. Greszczuk L. B. et. al.. Journal of Hydronautics 9, No. 3, July 1975. 24. Greszczuk L. B. and Chao H., MDAC Paper WD 2645, ASTM 4th Conference on Composite Materials: Testing and Design, May 1976. 25. Grumman Aerospace Corp., Investigation of Composite Material for Use in Lightweight Hydrofoil Structures)*, U. S. Naval Ship System Command, Contract N00024-74-C-5048, September 30, 1974. 26. Henton D., Marine Systems (London) 2: 52, May-June 1967. 27. Jewel! D. A., Naval Research Reviews XXIX, No. 10, October 1976. 28. Lankford B. W. and Angerer J. f., Naval Engineerings Journal, 83, No. 5, October 1971. 29. MIL-HDBK-17, ((Plasties for Flight Vehicles, Part I - Reinforced Plasties*, November 5, 1959. 30. Montemarano J. A. et a!., Anti-Fouling Glass Reinforced Composite Male-rials*, Report MAT-75-33, David W. Taylor Naval Ship Research and Development Center, January 1976. 31. Parducci M., Materie Plastiche ed Elastomeri 32: 372, April 1966. 32. Perry H. A., Adhesive Bonding of Reinforced Plastics, McGraw-Hill, New York, 1959. 33. Plastics World 24: 30, March 1966. 34. Plastverarbeiter 17: 319, May 1966. 35. Pohier et. al.. Naval Engineering Journal 87, No. 2, April 1975. 36. Rawe A. W., Journal of the Plastics Institute (London) Trans. J. 30 : 27, 1962. 37. Reinforced Plastics (London) 4: 12, September-October 1965. 38. Reinforced Plastics (London) 10: 280, May-June 1966. 39. Reitman H. E., Modern Plastics 44: 141, December 1966. 40. Rufoio A., ((Design Manual for Joining Glass Reinforced Structural Plastics*, Navships 250-634-1, 1961. 41. Rugger G. R. and Titus J. В., fWeathering of Glass Reinforced Plastics*, Plastec Report 24, Plastics Technical Evaluation Center, Picatinny Arsenal, Dover, New Jersey, January 1966. 42. Scott R. J., Fiberglass Boat Design and Construction, John De Graff, 1973. 43. Smith C. S., AppHcations of Fiber Reinforced Coniposites in Marine Technology*, Conference Proceedings, Co.mposites - Standards Testing and Design, IPC Science and Technology Press, England, April 8-9, 1974. 44. Spaulding K- В., Jr., Naval Engineers Journal 78: 333, April 1966. 45. Spauiding K- В., Jr., and DeiiaRocca R. J. Transactions SNAME 73: 415, 1965. 46. Spauiding K. В., Jr., and Silvia P. A., 22nd SPI Conference, Section 11-A, 1967. 47. Spauiding K. В., Jr. and Silvia P. A., Materials Design Engineering 65: 22, March 1967. 48. Specification MlL-C-19663, Cloth, Glass, Woven Roving, for Plastic Laminates*. 49. Specification MIL-P-17549, ePlastic Laminates Fibrous Glass Reinforced, Marine Structural*. 50. Specification MIL-R-21607, (sResins, Polyester, Low Pressure Laminating, Fire Resistant*. 51. Tangerman E. J., Product Engineering 37: 84, March 14, 1966. 52. Technical and Research Bulletin Number 2-12, Society of Naval Architects and Marine Engineers, Guide for the Selection of Fiberglass Reinforced Plastics for Marine Structures*, March 1965. 53. Winans R. R., Fried N. and Hand W., Electrical Manufacturing 56: 106, July 1955. 54. Winer A. and Butier F., Naval Engineers Journal, December 1975. 55. Wood and Wood Products 72: 38, March 1967. 56. Hofer K. E., Jr., Stander M. and Bennett L. C, ((Degradation and Enhancement of the Fatigue Behaviour of Glass/Graphite/Epoxy Hybrid Composites after Accelerated Aging*, 32nd SPl Conference, Section U-F, i977. 28. АЭРОКОСМИЧЕСКОЕ ПРИМЕНЕНИЕ КОМПОЗИТОВ Дж. Любин, С. Дастин 28.1. Введение Несмотря на то, что использование композитов в аэрокосмической технике занимает в настоящее время относительно малую долю от их общего объема потребления, композиционные материалы находят наиболее специфическое и эффектное применение именно в этой области. Сейчас можно сказать, что композиты стали реальностью в промышленности в качестве заменителей металлов лишь за последние 10 лет, а новые авиационные конструкции будут в обозримом будущем состоять минимум на 40 % из композитов. В большинстве современных областей применения композитов сейчас и в будущем материалы с высокими эксплуатационными характеристиками, в том числе композиты с улучшенными свойствами (КУС), обеспечивают наиболее впечатляющие области применения, но стекловолокна, в том числе в системах с гибридным наполнением, все еще составляют большую часть объема применения. В аэрокосмической технике требования обычно выше, чем в других областях применения, это относится к таким важным характеристикам, как малая масса, высокие прочность и жесткость и хорошая стойкость к усталостным напряжениям. Композиты, особенно с высокими эксплуатационными характеристиками, являются единственными существующими в настояид,ее время материалами, отвечающими данным требованиям. Удельная прочность при растяжении для углепластиков составляет около 9,2 X X 10 м по сравнению с 2. м у алюминия. Удельный модуль упругости составляет 8,4. 10 м. Предел выносливости углеродных волокон составляет 80 % от статической прочности по сравнению с 35 % для алюминия. Использование композитов в авиационной технике быстро расширяется, особенно в области военной авиационной техники, где отдача от затрат наибольшая. Потенциальные возможности применения композитов ограничены из-за существующего в настоящее время некоторого спада в развитии военной авиационной техники. В самолетостроении для гражданской авиации комцозиты в качестве основных конструкционных элементов прививалис значительно медленнее, но в настоящее время развитие областей 538 их применения существенно ускорилось. В аэрокосмической технике, где масса имеет наибольшее значение, композиты используют в качестве основных материалов. На сегодня пока отсутствует достаточно большой опыт применения композитов в аэрокосмической технике. Кроме того, действуют температурные ограничения для углепластиков. В настоящее время имеются наибольшие достижения в области армирования волокнами, в то время как регулирование свойств матрицы все еще не дошло до стадии, при которой могли бы быть использованы все потенциальные возможности материала. 28.2. История развития С самого начала летательный аппарат потребовал использования пластиков для своего создания. Крылья наиболее раннего летательного аппарата были обтянуты тканью, пропитанной нитроцеллюлозой, а фанеру, проклеенную фенольными смолами, использовали для конструкционных деталей. Творение братьев Райт, поднятое в воздух в 1903 году, представляло собой набор фанеры, проволоки и ткани. Мы рассматриваем этот факт сегодня как шедевр аэронавтики и большой шаг в развитии авиационных материалов. Сегодня конструкция братьев Райт считается примитивной. Масса конструкции этого пионера самолетостроения составляла приблизительно 200 кг. Для сравнения, построенный в 1968 г. фирмой Локхид самый большой в мире самолет Га-лакси С-5А имеет массу 144 т. Фанера и ткань оставались основными строительными элементами летательных средств примерно в течение 20 лет после первого полета братьев Райт. И хотя преимущества в технологии использования этих материалов были минимальные, казалось, что разработчики летательных аппаратов сопротивлялись использованию новых материалов. Самолет Вега фирмы Локхид , разработанный в 1923 г., был, по-видимому, первым удачным отходом от летательных средств, покрытых тканью. Его конструкция была создана целиком из фанеры с использованием процесса формования под давлением для изготовления поперечно согнутых покрывающих панелей. Отличительным преимуществом этого знаменитого моноплана было отсутствие необходимости нового тканевого покрытия после двух или трех лет использования. В начале 20-х годов фирма Юнкере разработала цельноалю-миниевый аэроплан. Понадобилось еще 15 лет, прежде чем цельнометаллические авиационные конструкции стали общепринятыми. Прослеживая путь развития технического прогресса, видим, что противодействие цельнометаллическим конструкциям было отмечено возвращением к фанере и ткани уже во время второй мировой вЬйны, начиная с создания английского бомбардировщика Москитоу и разработки гигантской летающей лодки фирмы Хьюз . Фанера была основным материалом при разра- 28.1. Анализ конструкционных данных по первому летательному аппарату ВТ-15, изготовленному с использованием АП * Конструкция Алюминиевая Деревянная Слоистая на основе стеклоткани, полиэфирной смолы и бальсового заполнителя Сотовая из АП

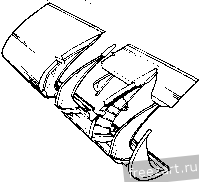

* Задняя часть фюзеляжа типа Моиокок имела многослойную стекло-пластиковую конструкцию. Самолет был впервые испытан 24 марта 1944 г. ботке многих летательных аппаратов. Одновременно стали все шире использоваться авиаконструкции на основе стали и алюминия. Применение металлов в конструкциях летательных аппаратов потребовало новых подходов и новой философии разработок. Тот же самый психологический барьер существовал при использовании относительно новых и экзотических конструкционных пластиков. По мере того как разработчики оценивали возможности металлов, они осознавали, что их новые представления могут быть реализованы при использовании высокопрочных материалов, имеющих меньшую массу, что может привести к более компактным конструкциям. Многослойные конструкции из армированных пластиков (АП) хвостовой части монококового фюзеляжа были изготовлены еще в 1944 г. (табл. 28.1), что явилось веским доводом в пользу целесообразности применения АП (несмотря на то, что сравнение по стоимости было принципиально неблагоприятно для их развития). Вехами в применении такого рода материалов могут служить также этапы применения акриловых производных для глазирования; полиэтилена - для изоляции кабелей радаров; армированных стекловолокном слоистых пластиков (СП) на основе полиэфиров - для обтекателей; конструкций, соединенных с помощью адгезивов (клееных) и специальных эластомеров, - для шин. Примером современного применения композитов может служить эффективное использование в некоторых областях композиций на основе смесей фторполимера с сополимерами этилена и пропилена с полиамидом (найлоном) для изоляции проводов взамен системы поливинилхлорид-полиамид. Такая замена обеспечивает снижение массы на 10 %, снижение объема на одну треть и появление возможности непрерывной эксплуатации изделий при температуре 120 °С. 540 28.3. Использование АП в летательных аппаратах на раннем этапе развития авиации Летательные аппараты военного назначения были, по-видимому, первыми, в которых стекловолокнистые композиты (СВКМ) были использованы в значительных количествах. Впервые в 1940 г. СВКМ были применены для изготовления обтекателей, затем во вторичных конструкциях и далее во внутренних деталях. Фюзеляж с использованием СВКМ был сконструирован и испытан в аэродинамической трубе на базе ВВС США в Райте в 1944 г. Крылья из СВКМ были испытаны в аэродинамической трубе типа АТ-6 в 1953 г. С этого времени СВКМ стали широко использоваться для изготовления защитных куполов радиолокационных антенн, рулей, закрылков и обтекателей [1]. Однако проблемы надежности и контроля качества, а также низкая жесткость и прочность при сжатии этих материалов в основном ограничивали их использование в летательных аппаратах военного назначения, хотя они были успешно использованы при изготовлении двух легких гражданских летательных аппаратов Пилер Кэб и Игл I (рис. 28.1) исследовательской фирмы Винде-кер [2]. Оказалось, что избранные высокоскоростные процессы производства могут снизить первоначально высокую стоимость методов ручного формования. Авиационные конструкции на основе СВКМ позволяют получать целый ряд преимуществ по сравнению с обычно используемыми металлическими, включая благоприятное отношение прочности к массе, стойкость к усталостным воздействиям, прекрасную поверхностную отделку, свободу аэродинамических решений и профилирования, необычную стабильность размеров, однородность материала, упрощенную инженерную разработку и простоту изготовления. Кроме того, предполагается наличие высокой стойкости к износу, образованию зазубрин, дождевой эрозии и коррозии.  Рис. 28.1. Цельиостеклопластиковый самолет Игл Ь фирмы Виндекер> Быстрое внедрение СВКМ в авиационную технику с 1940-х годов породило новую технологию - технологию композитных материалов. Необходимые для конструирования летательных аппаратов возможности использования и эксплуатационные характеристики таких композитов были тогда в основном несколько ниже, так как модуль упругости этих материалов был ниже по сравнению с металлами, и в силу этого они оказались непригодны для использования в высоконагруженных конструкциях. В 1966 г. с внедрением борных волокон резко возрос интерес к композитным конструкциям и, с учетом запаса времени, не- \ обходимого для проведения глубоких исследований, были получены новые данные и разработана новая техника конструирования, сделавшая КУС материалами, пригодными для практического применения при конструировании летательных аппаратов. Эти новые научные достижения распространились и на стеклопластики, существенно оптимизировав их разработку. Если ранее стеклопластиковые компоненты разрабатывались в основном с 4- 5-кратным запасом прочности, то теперь с использованием новой компьютерной технологии запас прочности был существенно снижен до практически реальных величин, приводящих к оптимальной экономии массы и снижению стоимости. До недавнего времени композитами только заменяли другие материалы в деталях, первоначально разработанных на основе изотропных материалов. Полностью возможности анизотропных продуктов могли быть использованы только в тех случаях, когда их применение осуществлялось уже на начальном этапе разработки. В силу того, что масса летательного аппарата оказывает прямое влияние на. его эксплуатационные показатели (дальность полета, полезную нагрузку, расход топлива и множество других взаимосвязанных факторов, зависящих от массы), эту величину следует учитывать при любой экономии массы. Ограничивающей величиной в этом случае является скорость или та максимальная денежная сумма, которую потребитель готов потратить на один килограмм сэкономленной массы. Она определяется на очень ранней стадии разработки конструкции летательного аппарата. Такой подход используют по отношению как к гражданским, так и к военным летательным аппаратам, хотя база для расчета различна в каждом из рассматриваемых случаев. Для обычных малых гражданских самолетов, которые в основном редко летают с полной нагрузкой или на предельные расстояния, эта величина, отнесенная к единице массы, едва превышает 55 долл. на 1 кг массы. Однако этот показатель может быть увеличен в 10 раз и даже более для существенно более сложных летательных аппаратов, таких как сверхзвуковой транспортный самолет или самолет вертикального взлета и посадки, в котором отношение полезного груза к массе летательного аппарата явг ляется определяющим. Это видно из отношения такого сущест- венно меняющегося параметра, дот/кг как окупаемость, к стоимости используемых новых материа- jgg лов. Полученный результат следует рассматривать как характе- 0 ристику экономичности приме- нения. На рис. 28.2 показана эко- 900 номия массы, определенная для ряда летательных воздушных и космических аппаратов [3, 700 4, 51. Эти показатели являются весьма приблизительными и могут существенно изме- оо пяться в зависимости от назначения или стадии разра-ботки. Для каждого нового летательного воздушного или космического аппарата обычно гоо имеется очень точное соотношение масса/эксплуатационные показатели, определяющее возможности использования материала при разработке. На этом этапе цена за единицу снижения массы может изменяться весьма существенно, что дает возможность разработчику обеспечить соответствие выдвига- ло О 100. 15000 Л А БВГДЕЖЗИКПМ Рис. 28.2. Экономия массы А' для различных летательных аппаратов (ЛА): А - малые гражданские самолеты; Б - вертолеты; В - транспортные самолеты; Г - гражданские коммерческие самолеты: Д - двигатели ЛА; Е - самолет <Бо-инг 747 ; Ж - самолет-истребнтель; 3 - самолет вертикального или короткого взлета и посадки; И - сверхзвуковой еМЫХ требований к материалам транспортный самолет; К - спутник с ч,ши1л jj- U г U v.pr околоземной орбитой; л - синхронный целевому назначению ПрОеКТИ- спутник (со стационарной орбитой); М - руемого аппарата. Для лета- <°р^6- <шаттл. тельных аппаратов военного назначения цена на этой стадии может составлять 440 долл. за 1 кг. После окончания разработки стоимость такого изделия может быть снижена до 100 долл. за 1 кг. В тот момент, когда летательный аппарат находится на стадии производства, любое дополнительное снижение массы может рассматриваться с позиции преимуществ, характерных для общего срока службы самолетов: увеличения полезной нагрузки или снижения расхода топлива. В результате этого указанная величина может снизиться до 55 ... И долл. за 1 кг. В случае применения в космической технике, где стоимость на единицу массы чрезвычайно высока из-за большого количества топлива, требук?здегося для подъема ракеты на космическую орбиту, уменьшение стоимости, обусловленное использованием композитов, представляется очень привлекательным. 28.4. Характеристики композитов, учитываемые при разработке летательных аппаратов В книге имеется ряд таблиц, содержащих различные показатели композитов. Данные по механическим свойствам приведены в табл. 28.2 для большинства материалов, обычно используемых в авиации. Список специально предназначенных для авиации видов материалов приведен в табл. 28.3. В тех случаях, когда масса имеет первостепенное значение, следует отметить, что стекловолокниты обладают удельной прочностью, в 5-6 раз превышающей удельную прочность алюминия - основного материала, с которым обычно ведется сравнение. В тех случаях, когда требуется жесткость, принимают во внимание тот факт, что эпоксидные композиты с использованием углеродного и борного волокон обладают в 5 раз большей удельной жесткостью, чем алюминий. Композиты на основе арамидного волокна используются самостоятельно или в виде гибридного материала в сочетании с углеродным или стекловолокном, что дает наибольшую экономию масс в сочетании с промежуточной величиной жесткости. 28.2. Механические свойства некоторых конструкционных материалов 28.3. Композиты перспективного аэрокосмического применения Материал

* Испытывали только волокна без матрицы. ** Испытывали волокно в эпоксидной матрице. Примечание. Волокна и композиты - одноиаправлены, металлы изотропны. Область применения Рубленое стекловолокно/полиэфир Рубленое £-стекловолок-но/эпоксиды £-стеклоткань/эпоксидная смола £-стеклоткань/полиимид Пропитанная эпоксидной смолой однонаправленная лента из стекловолокна: Е Намотка S- и Я-стеклово-локном с матрицей: эпоксидной полиимидной Эпоксиуглепластнк (ЭУП) Эпоксиборопластик (ЭБП) Полиимидоуглепласти к Эпоксиарамидопластик (с использованием волокна Кевлар ) Гибридные материалы иа эпоксидной основе с использованием стекло-, углеродного, арамидного и борного волокон Ненесущие детали взамен металлических отливок, кожухи электрических устройств и др. Сложные электротехнические детали, передние и задние кромки, высоконагруженные детали сложного профиля Несущие и ненесущие конструкции сверхзвуковых самолетов, трубопроводы, корпуса, шпангоуты, лопасти винтов вертолетов, обтекатели (наиболее универсальный материал) Высокотермостойкое применение, обтекатели антенн радиолокаторов и двигателей Наиболее целесообразное применение: лопасти роторов, детали крыльев малых ;1етательных аппаратов Жестче и прочнее, чем с Е-стекловолокном, поэтому рекомендуется для наиболее ответственного использования Обтекатели, емкости высокого давления Та же область применения, но для условий более высоких температур Конструкционное применение для систем высокой жесткости и повышенного предела выносливости. Приемлем для использования в большинстве сильно нагруженных конструкционных деталей То же, что и в предыдущем случае, ио для деталей простой формы и малой кривизны Используется для высокоскоростных самолетов в случае необходимости высокой термостойкости Высокоэффективные обтекатели с высокой ударной прочностью и малой массой Прекрасно используются для вертолетов и самолетов типа 1TL. Использование многих комбинаций волокон дает возможность получать детали лучшего качества, чем при одном виде волокна Дополнительные данные, необходимые для детальной разработки, можно найти в соответствующей главе. Качество выполняемых конструкторских разработок находит свое отражение в результатах испытаний в условиях статического и усталостного нагружения. Большинство разработок деталей летательных аппаратов характеризуется высокими эксплуатационными свойствами. Предполагаете^, что разрушение деталей в среднем про -исходит при величинах, составляющих 125 % от максимальной величины, заложенной при разработке деталей. Разрушеник) обычно подвергают 10 % деталей от числа изготовленных. В случае правильно изготовленных деталей стойкость к усталостным нагрузкам составляет от одного до четырех закладываемых при разработке уровней работоспособности. Эти требования удовлетворяются даже при необходимости высокого сопротивления усталости для летательных аппаратов гражданской авиации. 28.5. Первоначальное применение КУС для изготовления летательных аппаратов Некоторые из первых КУС конструкций включали конец крыла самолета С-141 (фирмы Локхид ). Эпоксидно-бороволок-нистая концевая часть крыла стала первой деталью с использованием борного волокна, зарегистрированной в федеральном управлении гражданской авиации. Гребень консоли крыла самолета марки А6-А, изготовленный фирмой Грумман , представлял собой одну из первых деталей на основе эпоксидно-бороволокни-стого материала, изготовленную на достаточно широкой основе. Испытание поверхности после 200 ч полета показало необходимость использования защитного покрытия для этих материалов. Фирмой Макдоннел была изготовлена серия рулей поворота из эпоксидно-бороволокнистого материала для самолета F-i, установленных затем на большом числе летательных аппаратов, находящихся на вооружении США. Это было первое широкое использование КУС и оно дало большое количество данных по эксплуатационным свойствам этих новых конструкционных материалов. Были решены некоторые проблемы, связанные с поведением деталей в полете, но большинство из них оказались не связанными с характеристикой материалов. Напротив, эти проблемы явились результатом незнакомства с требованиями по   Рис. 28.4. Конструкция предкрылка из боропластика самолета С-5А Рис. 28.3. Горизонтальный стабилизатор самолета F-14A 546 толщине материала и критё-* риями, связанными с иХ прЬ-изводством. Первой изготовленной деталью, разработанной специально из композита, был горизонтальный стабилизатор для самолета F-14A [7]. Деталь имела размер 2,5x2,5 м, трапециевидную форму (рис. 28.3) и состояла из сотового заполнителя и обшивок из эпоксидно-бороволокнистого пластика. Толщина обшивки менялась от семи слоев на краю детали до 56 слоев у основания. При этом благодаря использованию борного волокна было сэкономлено 83 кг массы. Такие стабилизаторы использовались в самолетах вплоть до 1970 г. и никаких серьезных проблем в их обслуживании не было обнаружено. Была отмечена интересная особенность увеличения производства этих материалов: кривая освоения производства этих конструкций была круче, чем кривые освоения производства для металлических конструкций, что привело к существенному снижению стоимости деталей из композитов. Наиболее обширная, поддержанная правительством США программа транспорта включала разработку предкрылка для самолета С-5А (см. рис. 28.4). В данном случае отказались от использования существующей конструкции из алюминия и разработали конструкцию этой детали целиком из эпоксидно-бороволокнистого пластика. Предложенная конструкция обеспечила 22 %-ное снижение массы. Пока новая конструкция состоит только из 79 деталей по сравнению с 800 деталями при использовании алюминиевых панелей, не считая ребер жесткости. При эксплуатации композитов в авиации были выявлены прекрасные характеристики изделий из них, причем никакой разницы в ресурсе самолета в случае использования композиционных материалов не обнаружено. Неудачное исполнение некоторых деталей привело к необходимости возврата их на ремонт, свидетельствуя косвенным образом о некоторых преимуществах, заключающихся в возможности ремонта деталей. Обычное снижение массы при производстве современных военных летательных аппаратов составляет 20 %, для перспективных летательных аппаратЬв гражданской авиации - около 25%, для перспективных ибенных летательных аппаратов - до 30- 35 % и для конструкций космических летательных аппаратов - до 40 %. В табл. 28.4 приведен перечень используемых компози- 28.4. Примеры разработок деталей самолетов мз композитов

Стабилизатор, f-15 Стабилизатор, f-lll Створка ниши шасси, F-5 Стабилизатор, f-14 Закрылки, Л-4 Закрылки, i4-4 Стабилизатор, А-А Стойка элерона, VC-10 Предкрылок, С-5А Кессон крыла, Т-39А Конструкция крыла из КУС Секция передней кромки крыла, f-5 Фюзеляж, f-lll Трубчатые стойки

Сокращения: ДжДКЭ - фирма Дженерал дайнемикс коивэр эароспейс ; НАР - отделение аэрокосмической техники фирмы Норт Америкэн Рокуэлл ; РАЕ - Роял эаркрафт ционных материалов с данными по снижению массы по сравнению с их металлическими аналогами. Разработка новых материалов и технологии их применения привела к снижению первоначально высокой стоимости компонентов из композитов для летательных аппаратов и космических аппаратов, которая теперь равна стоимости их металлических аналогов или ниже ее. Производство деталей из композитов для летательных аппаратов гражданской авиации продолжает вырастать и ожидается, что они будут иметь цену на 10 ... 15 % меньше, чем у аналогичных металлических деталей. Первоначально автоматизация процессов их получения и низкая стоимость композитов привела к их использованию для ненесущих конструкционных элементов и должна привести к их использованию в основных (несущих) элементах. 28.6. Современное использование КУС в летательных аппаратах Успехи, достигнутые при использовании КУС в улучшенных конструкциях летательных аппаратов, вызвали ускоренное их изучение, развитие производства, разработку новых методов испыта 548 Деталь или уаел вертолета

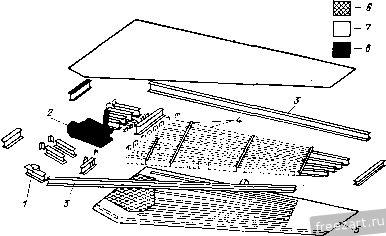

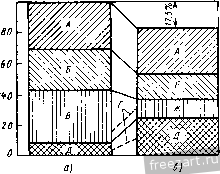

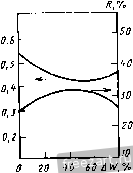

Эпокснорга-иопластик (на основе сКевлара ) Обтекатель передачи, Белл ИН-ID* Лопасти несущего винта, Белл ИН-ID* Лопасти несущего винта, Боинг СН-47С* Лопасти хвостового винта, Хьюз 0Н-6А* Ступица винта, Сикорски СН-54В- Лопасти несущего и хвостового винтов, хвостовое оперение, Сикорски 5-76 + + + ния композитов, имеющих низкую стоимость. Среди армирующих волокон, получивших развитие в период с конца 60-х и в начале 70-х годов, были обладающие высокой жесткостью углеродные волокна и различные арамидные волокна (типа Кевлар ). Такое широкое распространение материалов на основе КУС дало разработчикам летательных аппаратов свободу в балансировании между оптимизацией конструкции и приемлемой ценой. В постоянно используемых конструкциях крыльев летательных аппаратов применяют углеродные волокна и гибридную смесь углеродных и борных волокон, в то время как в конструкциях вертолетов в первую очередь используют арамидные волокна и гибридные смеси арамидных и стекловолокон, как показано в табл. 28.5. За последние годы существенно расширились потребности военной авиации в новых конструкционных материалах. Исторически сложившаяся тенденция изменения цен на военные летательные аппараты США с начала их производства приведена на рис. 28.5 [3, 8]. Стоимость большинства современных летательных аппаратов возрастает более чем вдвое через каждые 3-4 года. Быстрый рост использования композитов представляет собой попытку снизить быстро возрастающую стоимость производства. Как упоминалось ранее, наибольшее снижение цен происходит при использовании композитов в новых конструкционных решениях. Замена ранее использовавшихся или существующих металлических деталей дает очень ограниченный результат. Композиты могут быть также эффективны при улучшении эксплуатационных свойств летательных аппаратов за счет снижения массы или обеспечения более высокой теплостойкости, большей жесткости' и уникальной стойкости к усталостным напряжениям. \\ С применением аргкирующих волокон типа AS или Т-300 и высокотермостойких многофункциональных эпоксидных полимерных матриц были созданы и облетаны некоторые композитные с использованием углеродных волокон. Типичными структуры с, дом. -1,5 F-m о о о ° у F-1S F-moo. °F-WB yADoFAU-S FlF-l /p-tfloFeF-Z Ур-39 FSC-S у mo 1930 Who /950 1960 19/0 1980r. Рис. 28.5. Историческая тенденция формирования цен С на военные летательные аппараты в США первоначально использовавшимися конструкциями такого типа являются передняя кромка крыла (предкрылок) у самолета Нортроп Л5 , панели фюзеляжа самолета створки ниши шассы для некоторых боевых самолетов и ряд ненесущих конструкций (закрылки, спойлеры и др.) для самолетов гражданской авиации, таких как 5-737, DC-10 и L-1011. Еще в 1971 г. первым промышленным использованием конструкций на основе эпоксиуглеволоконного пластика был подкрыльный обтекатель самолета F-111. В настоящее время в качестве промышленного применения можно назвать тормозной щиток самолета Л15, обшивку вертикального стабилизатора для 28.6. Детали и узлы из композитов для военной авиации Дет ль или уаел самолета f-14 Горизонтальный стабилизатор. Двойной кессон крыла, F-\\\ Подкрыльевой обтекатель, F-\\\ Горизонтальные и вертикальные стабилизаторы, РЛЪ Двойной лонжерон, В-1 Аэродинамические тормозные щитки, F-15 Обшивка вертикального стабилизатора, F-16 Горизонтальный стабилизатор, Л16 Эпоксиборопластик Эпокси- угле-пластик Год первого летиого испытания 1970 1971 1971 1971 . 1974 1975 Ю76 1976 ©  \J,6°y  F-16 \гг%/ r-iS AV-SB ATF ,j YISTOL ПВО 1035\ 690 J*5 , МПа в Рис. 28.6. Тенденция роста массовой доли композитов в авиационных конструкциях: а - производящихся самолетов; б - опытных образцов самолетов; в - иа этапе разработки перспективного тактического истребителя типа А TF и самолета вертикального валета и посадки или с коротким разбегом и выбегом типа V1ST0L Рис. 28.7. Предел прочности при растяжении и плотность р материалов, используемых в авиации: А - алюминиевый сплав, р= 2770 кг/м ; Б-титановый сплав, р = 4440 кг/м'; В - сталь, р = 7760 кг/м'; Г - эпоксиуглепластик, р = 1660 кг/м*; Д - эпоксиборопластик. р = 1940 кг/м' самолета F-16 и горизонтальный стабилизатор для этого же самолета. Эти детали и узлы, перечисленные в табл. 28.6, обнаруживают конструктивное единство, улучшенные эксплуатационные показатели и долговечность за время испытаний в течение последних десяти лет. Массовая доля КУС в конструкционных деталях, как показано на рис. 28.6, продолжает возрастать, и летательный аппарат будущего будет, по-видимому, наполовину состоять из композитов. Фирма Грумман показала, что организация по разработке улучшенных летательных аппаратов на основе композитов {ADCA) может осуществить специальную разработку летательного аппарата существенно меньшего и более легкого, чем это было бы возможно при использовании металла, и при этом можно будет обеспечить уменьшение не только массы, но и стоимости [I ]. Относительные типичные показатели прочности и плотности для КУС и металлов приведены на рис. 28.7. Как можно заметить, композиты дают значительное уменьшение массы, а по прочности и жесткости сравнимы с используемыми в настоящее время металлами. Типичные цены сырьевых материалов и отношение количества приобретенного материала к количеству используемого Материала (масса закупленного материала к полетной массе деталей из него) показаны на рис. 28.8. Хотя композиты в настоящее время еще дороже алюминия, их цены сравнимы с ценами на титан. Современная тенденция снижения стоимости композитов по мере увеличения объема иХ выпуска сопровождается ростом цен на металл, что обусдовлено инфляционными процессами. Кроме того, как явствует из приведенных данных, соотношение массы закупленного материала и полетной массы деталей более предпочтительно для композитов. Поэтому, учитывая тот фактор, что 110 - с, долл. /кг композиты примерно на 25 % легче аналогичных изделий из металла, разница в стоимости материала оказывается не столь значительной. Одна из наиболее впечатляющих программ по использованию композитов была создана по совместной инициативе ВВС США и фирмы Грумман в июле 1973 г. Целью этой программы было изготовление и испытание горизонтального стабилизатора из композита для самолета В-1. Результат разработки этой конструкции показан на рис. 28.9. Этот стабилизатор имеет площадь 22,3 м^ корневую хорду 5,2 ми длину 9,1 м, с толщиной у основания примерно 360 мм. Кессонный горизонтальный стабилизатор из композита разрабатывали таким образом, чтобы уменьшить число деталей при сборке и тем самым снизить его стоимость. Клеенные сотовую конструкцию и конструкцию из металлических пластин отвергли, А Б в г Д Рис. 28.8. Изменение стоимости С материалов по сравнению с 1977 г. и отношение массы закупленного сырья к полетной массе: А - эпоксиборопластик; Б - эпоксиуглепластнк; В - композит иа осиове арамида (волокна Кевлар ) и эпоксидной смолы; Г - тиха и; Д - алюминий  Рис. 28.9. Изготовленный из композита горизонтальный стабилизатор: / - узел крепления подъемника (в трех точках) из алюминиерого сплава; 2 - несущая опора; 3 - швеллерные лонжероны; 4 - синусоидальные лонжероны с нервюрами; 5 - нижняя панель обшивки; 6 - эпоксиборопластик; 7 - углепластик типа .4/5; -  Рис. 28.10. Сравнение стоимости производства горизонтального стабилизатора из металла (а) и композита (б) для самолета В-1 {D - доля стоимости, %, от стоимости исходной металлической детали): А - основные детали (12 шт.); Б - сборка (26 790 крепежных деталей); В - силовой набор (270 деталей); Г - соотношение расходов на оплату труда и материалов; Д - панели обшивки (4 слоя); Е - сборка (14 300 крепежных деталей); Ж - силовой набор (108 деталей) поскольку они приводили Д% к повышению стоимости. Стабилизатор собирали путем сверления отверстий в деталях из композита и связывания их с помощью болтов из коррозионно-стойкой стали и титановых крепежных изделий типа .Hi-Lob. Основную обшивку изготовили из 106 слоев эпо-ксиугл&пластика. Ленты из эпоксиборопластика были введены в наружный слой в промежуточных точках для придания конструкции необходимой жесткости по длине деталей. Полосы эпокси-< боропластика в прикорневой части поверхности крыла рядом с шарнирным соединением служат для передачи нагрузки от поверхности к несущим деталям. Силовой набор стабилизатора состоит из эпоксиуглепласти-ковых синусоидальных промежуточных лонжеронов и нервюр, а также переднего и заднего швеллерных лонжеронов. Синусоидальные лонжероны имеют стенки, состоящие только из шести слоев толщиной 0,8 мм, формуемые в одну операцию в разъемных металлических штампах. Для защиты конструкции от грозовых разрядов напыляли слой алюминия на 50 % площади наружной обшивки. Детали, подвергнутые статическим испытаниям, разрушалась при нагрузке, составляющей 132 % от предела прочности при сжатии. Аналогичные детали, подвергнутые усталостному нагружению, разрушались при удвоенной усталостной долговечности. Реальная масса испытуемого стабилизатора из композита была на 227 кг ниже, чем у аналогичной металлической конструкции. Это обеспечило суммарное снижение массы на 15 %. Из рис. 28.10 следует, что рост стоимости панелей обшивки из композита значительно перекрывается упрощением силового набора конструкции и уменьшением расходов на сборку благодаря меньшему числу деталей. В результате суммарное снижение стоимости стабилизатора из КМ составляет 17,5 % по сравнению с расходами на металлический стабилизатор. За последние несколько лет промышленность композитов в США концентрировала свои усилия на преодоление таких препятствий к полномасштабному внедрению, как стоимость, доверие 18 п/р Дж. Любина 553 и долговечность. Фактор стоимости всегда находится в поле зрения и производителей, и потребиа-елей КМ, но дальнейшее развитие производства композитов тем не менее имеет место. Прогнозы перспективного использования больших объемов композитов уже вызвали рост их производства, и дальнейшие наметки оказались весьма перспективными для разработки высокотехнологичных компонентов для изготовления композитов. Были сделаны и продолжают делаться соответствующие попытки по созданию дешевой оснастки для производства композитов с органической матрицей. При автоматизации разрабатываемых процессов стоимость конструкций из композитов может быть ниже, чем для аналогичных металлических конструкций. Фирма Грумман разработала и предложила потребителю комплексную установку по переработке слоистых пластиков, которая позволяет снижать на одну четверть затраты труда в случае изготовления из композита горизонтального стабилизатора самолета f-14A. Результаты возросшего доверия к этим материалам, хотя и медленно, но все же давали о себе знать. Главным шагом было одобрение производства целиком из композитных материалов горизонтального стабилизатора для бомбардировщика 5-1, уже обсуждавшееся ранее. После пятилетних работ по программе созданная крупногабаритная конструкция из композита удовлетворила всем требованиям, предъявляемым к летательным аппаратам, и ее допустили к производству. Увеличение доверия к КМ выразилось также в изготовлении обшивки крыльев из композитов для самолета F-18, разрабатываемого для ВМС США. В усовершенствованном самолете Харриер ЛК-8В максимально реализованы преимущества композитов, массовая доля которых составляет около 15 % в конструкции этого самолета. Долговечность КУС изучали в течение нескольких лет, придавая особое значение исследованию проблемы стойкости во влажных средах. Широкие исследования с глубоким анализом результатов показали, что СП на основе эпоксиуглепластика могут поглощать до 15 % влаги. В условиях влагопоглощения СП стабилен и разрушается только в том случае, когда температура эксплуатации превышает 127 °С. Современные технические условия на материал включают механические испытания влагонасыщенных СП для обеспечения гарантии долговечности. Была проведена оценка данных по эксплуатации для горизонтальных стабилизаторов самолета f-14A. Они находились в эксплуатации с 1970 г. на более чем 300 летательных аппаратах, налетавших более 150 ООО ч. Таким образом, эти материалы подтвердили свое соответствие требованиям по долговечности. Более того, стабилизаторы почти не требовали технического обслуживания, поэтому амортизационная стоимость была сравнительно низкой. Аналогичные данные были получены и при использовании композита для хвостового оперения самолета f-l5, 554 Фирма Грумман создала лабораторную установку для оценки долговечности материалов и конструкций. Эта установка одновременно моделирует нагружение, влажность, термические пики, а также температуру в ускоренных и псевдореальных режимах. В настоящее время проводится оценка композитов на стойкость к повреждениям при ударных воздействиях. 28.7. Композиты для гражданской авиации Конструкции на основе КУС для гражданской авиации США исследовались Национальным управлением США по аэронавтике и исследованию космического пространства (НАСА) в течение нескольких последних лет. Первоначальные исследования проводили лишь на ненесущих конструкциях, таких как зализ стыка крыла с фюзеляжем, рулевые поверхности, а также для повышения устойчивости металлических деталей к усталостным воздействиям. Длительные испытания по определению срока службы показали, что детали и узлы, не имеющие сотовых заполнителей, эффективны по своему конструктивному решению, долговечны, хорошо обслуживаются и ремонтопригодны. Коррозия, проникновение влаги и нарушение адгезивной связи (расклеивание) между деталями являлись основными ограничениями для сандвичевых конструкций с алюминиевым сотовым заполнителем. Эти первоначальные исследования во всех случаях показали, что использование композитов дает существенные преимущества. На основе этих данных в настоящее время композиты используются в несущих конструкциях. Результаты типичного исследования взаимосвязи процентной доли использования композита и массы стоимости, прибыли на капиталовложения и полезной нагрузки показаны на рис. 28.11 16J. г, цент /пас км

а 20 tO 60 AW,°/,  Рис. 28.11. Влияние использования композитов на экономические лараметры большого транспортного самолета: С - прямые операционные расходы (в центах на одви пассажиро-километр); R - прибыль на вложенный капиталл; W - масса; fl g - полная взлетная масса; W д - масса пустого самолет ; W - доля композитов в массе еамолета 18* 555 1 ... 24 25 26 27 28 29 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|