|

|

|

Навигация

|

Главная » Мануалы СВКМ уменьшение прочности составляет 10... 15%. Меньшие потери можно ожидать при использовании эпоксидных СП, в то время как вредное воздействие воды может отчетливо проявляться в композитах, в которых использован неравномерно аппретированный армирующий агент, матрица неполностью отверждена или содержит слишком много пустот. На предел прочности при растяжении композитов вода влияет не столь существенно, как на свойства, определяемые вероятными границами раздела фаз (например, на пределы прочности при сжатии, изгибе и сдвиге). Важность водостойкости СВКМ, используемых в судостроении, привела к тому, что в технических требованиях к таким материалам установлен допустимый предел снижения показателей после выдержки в воде. Эти данные приведены в табл. 27.1, в которую включены требования по прочности и жесткости после кипячения в воде в течение 2 ч. Такой подход используется в качестве ускоренного метода определения влияния длительной выдержки в воде, практически эквивалентной месячной, для композитов на основе полиэфирных смол. В то время как эти испытания могут дать определенную полезную информацию, полученные таким образом данные должны быть рассмотрены очень тщательно, особенно в тех случаях, когда эти методы используются для СВКМ, отверждаемых при комнатной температуре, так как при температуре кипящей воды может произойти дальнейшее отверждение связующего, ускоряющее разрушение композита в воде. В таких случаях рекомендуется сравнивать показатели во влажных условиях (двухчасовое кипячение) со свойствами материала в полностью отвержденном состоянии или выдержанного в сушильном шкафу в течение 2 ч при 100 °С. 27.3.2.2. Чувствительность композитов к воздействию воды под давлением Так как стеклопластики могут быть использованы для глубоководных конструкций, представляет определенный интерес рассмотрение влияния выдержки в воде под высоким давлением на свойства этих материалов. Результаты определения этих параметров приведены в табл. 27.3. Эти данные были получены в результате исследований, в которых полиэфирный СВКМ марки 1000 с аппретом Волан и толщиной 1 см был выдержан в течение 3 лет на глубине 1737 м в районе Багамских островов. Оказалось, что на свойствах СВКМ выдержка на такой океанской глубине существенно не сказалась. Дополнительные данные, относящиеся к этому вопросу, особенно в случае применения изделий, полученных намоткой, приведены в конце этой главы. Из полученных данных очевидно, что высокое качество, т. е. низкое содержание пустот в СВКМ, при выдержке в воде при высоком дан лении сказывается не больше, чем при окунании в воду при атмс сферном давлении. 27.3. Влияние длительной выдержки в окею* на глубине 1737 м на свойства СВКМ

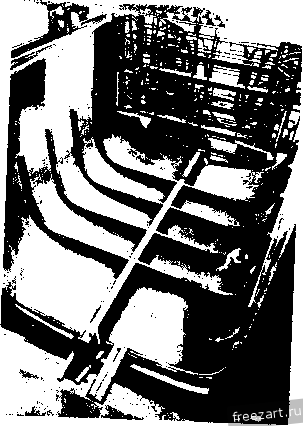

27.3.2.3. Восстановление свойств композитов при сушке Хотя у стеклопластиков обнаруживается снижение механических показателей во влажном состоянии после длительной выдержки в воде, показано, что этот эффект в основном обратим для таких показателей, для которых имеется тенденция к восстановлению при сушке. Р. Винанс [53] описал это явление для ряда стеклопластиков. В то время как материалы с армирующим композитом, чувствительным к воде, существенно разрушаются при длительной выдержке в воде, слоистые пластики, армированные стекловолокном, которые были высушены после длительной (4500 ч) выдержки в воде, обнаруживают практически полное восстановление свойств. Этот эффект продемонстрирован в табл. 27.3, где приведены данные по изменению свойств стеклонаполненного полиэфирного композита после трехлетней выдержки в воде с последующей сушкой. 27.3.2.4. Воздействие воды на свойства композитов в условиях долговременного нагружения Как и другие материалы, стеклопластики, подвергнутые циклическому усталостному нагружению или долговременному статическому нагружению (механическое разрушение), характеризуются понижением уровня разрушающих напряжений до величины ниже максимальной, наблюдаемой для случая кратковременного нагружения. Механическое разрушение и усталостные характеристики обнаружены также в результате выдержки композита в воде. Данные по влиянию окунания в воду на снижение разрушающего напряжения приведены в гл. 3 по MIL-HDBK-17 [29]. В типичном случае образцы полиэфирного СП марки 181, армированного стеклотканью, подвергнутые воздействию изгибающих напряжений на воздухе в течение 1000 ч, разрушаются при напряжениях, равных 68 % от a . в то время как образцы, нагружаемые под водой в течение такого же периода времени, разрушаются при напряжениях, составляющих 48 % от макси- 17 п/р Дж. Любина 517 мальных. Для эпоксидных СП подобной структуры разрушающие напряжения, получаемые при нагружений в течение 1000 ч, составляют соответственно 70 и 60 % от максимальных значений для сухих и влажных образцов. Результаты усталостных испытаний, полученные для разнообразных СВКМ, показывают, что предел выносливости составляет 25... 30 % от максимального при 10 циклов и выше. В условиях полностью обратимого циклического нагружения (т. е. при суммарном напряжении, равном нулю), ограничивающих область испытаний полиэфирных СП в мокром состоянии, было обнаружено значительное снижение сопротивления усталости при небольшом числе циклов {N = 10* ... 10*), но не было обнаружено различия между усталостными характеристиками композитов в сухих и влажных условиях при 10 циклов и выше. 27.3.2.5. Чувствительность композитов к погодным условиям Г. Раггером и Д. Титусом [411 был опубликован исчерпывающий труд по влиянию погодных условий на стеклопластики. Влияние погодных условий представляет собой комплексное явление, включающее целый ряд факторов, т. е. чувствительность материала к светопогоде зависит от различных компонентов климатического воздействия. Общий вывод из опубликованных сведений может быть следующим: теплая, влажная атмосфера является наиболее вредной для полиэфирных стеклопластиков. Можно ожидать, что длительные погодные испытания приводят к эрозии поверхности полимера и проявляются в уменьшении предела прочности при растяжении до 20 %, но меньше влияют на предел прочности при изгибе и сжатии [41 ]. Влияние воздействия светопогоды на стеклонаполненные эпоксидные композиты существенно не отличается от описанного выше результата длительных испытаний этих материалов, что свидетельствует о снижении пределов прочности при растяжении и изгибе на 10 ... 20 %. Необходимо отметить, что в настоящее время уже имеются полимерные системы, специально разработанные в качестве погодостойких, и этот тип связующих может быть выбран для тех случаев, когда требуется наибольшая устойчивость материалов к морским условиям. Для защиты поверхности СВКМ рекомендуется использовать гелькоат с пигментом или стандартное лакокрасочное покрытие, применяемое для морских условий. Лакокрасочное покрытие само по себе не предотвращает водопоглоще-ния, так как водяной пар может проникать через все существующие в настоящее время лакокрасочные покрытия. Однако такие покрытия могут защищать конструкции от вредного воздействия ультрафиолетового излучения, а также от истирания поверхности. В настоящее время твердо установлено, что сочетание ультрафиолетового излучения и влаги вызывает существенное разрушение стеклопластиковых конструкций. 518 27.3.2.6. Биологическое воздействие. Обрастание Стеклопластики ие подвергаются разрушению под действием морских организмов. Действительно, Г. Раггер [41] показал, что биологической атакой как фактором, воздействующим на технические свойства этих материалов, можно пренебречь. С другой стороны, нарастание морских организмов на стеклопластики происходит так же, как и в случае применения других материалов. Эффективная очистка достигается достаточно простым соскабливанием. Технологические аспекты изготовления СВКМ предполагают привлекательную возможность введения пестицидных соединений в смолу или в гелькоат для создания длительной защиты от обрастания, как предлагается У. Грейнером и М. Стандером [19]. Исследования в этой области постоянно продолжаются. 27.4. Эксплуатация и ремонт Эффективность эксплуатации изделий из композитов и простота их ремонта являются основными преимуществами СВКМ. Конструкции на основе КМ следует подвергать периодическому осмотру с целью обнаружения ухудшения поверхностных характеристик (таких как сопротивление обрастанию или эрозии) или повреждений (поянление царапин, вмятин, изломов илн расслоения). Качественное покрытие на основе лакокрасочного материала илн гелькоата создает для конструкций из СВКМ существенную защиту от ультрафиолетового излучения и влаги. Благотворное влияние на устойчивость материала оказывает также нанесение на кромки слоя лакокрасочного покрытия или смолы. В задачи этой главы не входит изложение подробных инструкций по ремонту стеклонаполненных СП, Такой ремонт может быть произведен неквалифицированными рабочими с помощью обычного ручного инструмента [42]. Если требуется ремонт участков композиционного материала, то используются смола, отверждаемая при комнатной температуре, и армирующий агент, подобный тому, который входил в состав исходного СП. Условия, в которых должен проходить ремонт, требуют чистоты, сухости и температуры 15 ... 21 °С. Полимерная система должна отверждаться при низкой температуре, однако отверждение может проходить быстрее при повышенной температуре. 27.5. Проектирование корабельных конструкций из композитов Процесс конструирования судов с использованием стеклопластиков включает не только проектирование конструкций, но и разработку самих композиционных материалов. Разработчик должен принять некие обоснования ре!пения для обеспечения требуемой прочности материала, необходимой для выполнения поставленной задачи. Он должен, кроме того, иметь некоторые основы знаний о свойствах важнейших материалов на основе СП, так же как и о технике формования и сборки, и, кроме того, о влиянии изменяюш,ихся факторов на свойства СП, чтобы он мог быть уверенным, что его требования выполнимы и могут быть достигнуты в необходимых границах по стоимости. Его инженерное решение с одновременным обеспечением факторов безопасности должно базироваться на рассмотрении природы нагрузок на материал (например, долговременная статическая и циклическая) и условий окружаюш,ей среды при эксплуатации. Если область применения композитов новая и отсутствует прецедент по использованию аналогичных конструкций, необходимо составить программу по усовершенствованию прототипа для оптимизации разработки. Это особенно важно, если применение приходится осу-ш,ествлять в критических условиях по массе, безопасности, в жестких условиях эксплуатации или при ударных нагрузках. За прошедшие годы накоплен значительный объем информации и опыта по конструированию, которыми может воспользоваться разработчик новых конструкций в области судостроения. Так как методика разработки конструкций не является предметом данной главы, мы приведем в ней лишь некоторые советы о том, как воспользоваться имеющейся информацией для эффективного применения таких материалов в судостроении. Основополагающий труд по созданию стеклопластиковых конструкций опубликовали Гиббс и Кокс [151. Хотя он относится к началу разработок, все же может служить справочником, содержащим много общей полезной информации. Более поздняя и более краткая проработка этой проблемы дана Скоттом [42]. Данные по разработке способов сборки деталей из композитов опубликованы в работах [32, 40]. Разработка технологии сборки требует внимательного качественного контроля и существенно зависит от выбранного типа соединения, адгезива и подложки так же, как и от условий применения. Использование самонарезающих винтов оказалось полезным для предотвращения расслоения композитов, особенно в условиях циклических или высоких ударных нагрузок. Труды ежегодных технических конференций по композитам являются прекрасным источником современной информации по материалам, разработке и фактическим данным, касающимся применения кон-. струкций из АП. Примером практического применения композитов является отчет об исследованиях по результатам эксплуатации судов из стеклопластиков в ВМС США за 15 лет, описывающий особенности поведения различных деталей конструкций. Кроме того, имеется много технических брошюр, написанных разработчиками основных материалов. Методы разработки путей конструирования и критериев оценки АП все еще развиваются, поскольку в настоящее время оказались доступными новые мате- риалы или их комбинации. Техника конструирования становится 520 все более сложной благодаря использованию ЭВМ и в результате этого должна базироваться на лучшем понимании механизмов разрушения композитов. 27.6. Применение Композиты на основе АП использовались как в разнообразных ответственных несущих конструкциях, так и для изготовления менее ответственных элементов. Их применение в судостроении все возрастает благодаря накоплению опыта в разработке и эксплуатации такого рода конструкций. Начиная с наиболее раннего опыта в области создания небольших судов лет тридцать назад, использование стеклопластиков все расширялось вплоть до создания достаточно больших судов как коммерческого, так и военного назначения, а также широкого разнообразия судовых конструкций, включая обтекатели, палубные надстройки, мачты, резервуары, поплавки и буи. Чтобы лучше продемонстрировать широкие возможности применения стеклопластиков в качестве конструкционных материалов для судостроения, ниже в качестве предмета обсуждения приводится ряд наглядных примеров. 27.6.1. Строительство малых судов Наиболее важной областью применения стеклопластиков в морских конструкциях, особенно учитывая объемы потребления КМ [4, 31, 33, 34], было строительство судов, как гражданских, так и военных. Развитие работ в этой области продолжалось, а на рынке потребления малых судов положение все более и более определялось уровнем разработки СВКМ. В указателе по судам и судовому оборудованию за 1977 г., опубликованном в журнале Боутинг (1977 г., № 1), перечислено 2400 малых судов различных типов (прогулочные катера, шлюпки, моторные лодки, парусные яхты) с корпусами длиной 5 ... 25 м. Из перечисленных судов 2200 (т. е. 92 %) были изготовлены с использованием СВКМ. Наибольшими из них являлись моторная яхта длиной 21 м и прогулочная парусная шлюпка длиной 25 м. Стеклопластики все более широко используются при конструировании морских судов. ВМС США были первыми разработчиками конструкций судов из стеклопластика, о чем свидетельствует разработка корпуса судна длиной 8,5 м в 1947 г. Эти суда создавались по технологии ручной выкладки на основе ровинговой ткани [48] и огнестойкой полиэфирной смолы [50]. Военно-морские суда, классифицируемые как малые, различаются по своему размеру; от яликов длиной 3,7 м до минных тральщиков длиной 17,4 м, включая суда промежуточных размеров, такие как разъездные катера с длиной корпуса 8, 10 и 12 м и рабочие катера длиной 15 м. ВМС Великобритании создали самое большое в мире стеклопластиковое судно Гилтон длиной 46,7 м. В 1972 г. это судно участвовало в очистке Суэцкого канала от мин и явилось предшественником нового класса минных тральщиков, разрабатываемых в настоящее время. Консорциум фирм Нидерландов, Бельгии, ФРГ и Франции по разработке военно-морских судов в настоящее время конструирует из композитов большой минный тральщик. 27.6.1.1. Процессы производства С начала 1950-х годов использование технологии формования в вакууме и под давлением с помощью мешка или простого вакуум-формования было уже вполне обычным. Изготовление ровинговой ткани тиксотропных полимерных составов и безвоздушных распылителей существенно облегчило процесс ручной выкладки и сделало его обычным методом формования корпусов судов, используемым в настоящее время. Рубленое стекловолокно, используемое в форме матов или в напыляемых покрытиях, дает нам еще один метод формования, широко применяемый в промышленности. Методы формования корпусов судов могут быть подразделены на два варианта: однослойный и многослойный (сандвичевый). В США преобладает однослойный способ: он оказывается дешевле, причем все СВКМ находятся в наружном слое корпуса, что улучшает способность конструкции противостоять ударным нагрузкам, возникающим при эксплуатации. Оказалось, что многослойные (сандвичевые) конструкции более популярны в Зап. Европе, где часто используется оболочка из вспененного поливинилхлорида (ПВХ), обладающая в большей мере эластичностью, чем жесткостью, что дает преимущества по стойкости к ударам [38]. Корпуса судов с однослойной оболочкой обычно формуются в негативной форме. Поскольку состояние внешней поверхности определяется качеством поверхности формы, в дальнейшей отделке корпуса уже нет необходимости, за исключением легкой зачистки перед нанесением лакокрасочного покрытия, если это необходимо. Силовой набор, основания и палубные перекрытия устанавливаются на клею. Для передачи давления на склейку во время сборки изделия обычно применяют самонарезающие винты. Винты используют также при ремонте трещин и отслаиваний. Многослойные корпуса сотовой конструкции формуют путем укладки листов в пакет на выпуклой (позитивной) форме-оправке. Возможны два варианта процесса. Первый, так называемый процесс без формы, прн котором материал сотового заполнителя прикрепляют к каркасной оправке, наносят на него методом ручной выкладки слоев по форме наружную обшивку сотовой конструкции и отверждают ее. Затем корпус судна снимают с формы-оправки, переворачивают и внутри его накладывают слои внутренней обшивки. В соответствии со вторым вариантом процесса вначале формируют внутренний слой обшивки на позитивной форме-оправке, затем материал сотового заполнителя приклеи-522 вают к внутренней обшивке и на сотовый заполнитель наносят слой наружной обшивки. Те, кто использует эту технологию, подтверждают преимущества обоих методов. В обоих случаях, однако, требуется дополнительная работа для получения достаточно гладкой внешней поверхности. Внутрь сотового заполнителя должны быть заформованы элементы силового набора (ребра жесткости), а также вкладыши для монтажа различных приспособлений и крепления палубы. Имеется много источников информации для тех, кто заинтересован в знании основных процессов конструирования и изготовления корпусов судов [6-9, 16, 17, 26, 28, 42, 43, 46, 52]. 27.6.2. Конструирование больших военно-морских судов 27.6.2.1. Конструирование судов для военно-морского флота Как было упомянуто выше, имеется тенденция к конструированию больших военно-морских судов из стеклопластика, в частности больших минных тральщиков. Стеклопластиковые конструкции особенно приемлемы для минных тральщиков, но не только потому, что эти материалы немагнитны (первая причина выбора), но и по той причине, что они дают потенциальные преимущества по снижению массы и упрощению эксплуатации. 27.6.2.2. Программа ВМС Великобритании Военно-морская программа Великобритании по разработке стеклопластиковых минных тральщиков с корпусом длиной 46 ... 61 м была первоначально опубликована Хентоном [26]. Первая разработка представляла собой многослойную сандвичевую или сотовую конструкцию корпуса, палубы и переборок. Коробчатый заполнитель был изготовлен в виде уникальной сформованной стеклопластиковой конструкции, соединенной по секционному типу. Для его обкладки наружной и внутренней обшивками были использованы армирующий компонент на основе ровинговой ткани и изофталевая полиэфирная смола холодного отверждения. Полноразмерная секция - средняя часть корабля длиной 10,4 м, предназначенная для испытаний, - была сформована в негативной (вогнутой) форме. Сначала на форму наложили наружную обшивку, затем на нее наклеили коробчатый заполнитель и, наконец, на заполнитель наклеили слои внутренней обшивки. После конструкционных и взрывных испытаний было решено для первого военно-морского судна Уилтон [9, 43] изготовить однообшивочную конструкцию. Однообшивочный корпус был усилен поперечными элементами силового набора - шпангоутами (рис. 27.1), которые были выложены на отвержден-\ ной оболочке корпуса после удаления слоя стеклоткани. Для Упрочнения связи шпангоутов с обшивкой корпуса были использованы плотно расположенные сквозные болты, что повысило  Рис. 27.1. Средняя секция длиной 10,4 м английского минного тральщика устойчивость конструкции к ударным нагрузкам. В результате опыта, приобретенного в процессе эксплуатации судна Уилтон , Британские ВМС в настоящее время создают флот минных тральщиков на основе технологии композиционных материалов. 27.6.2.3. Программа ВМС США Целесообразность использования стеклопластиков для конструирования минных тральщиков прибрежного типа длиной 34 м, каботажного типа длиной 44 м и океанического типа была доказана ВМС США в 1965 [2] и 1966 гг. [45, 471. На основании этих исследований был разработан однообшивочный корпус судна с поперечным силовым набором. Результаты испытаний по специальной программе показали, что при ужесточении контроля качества и повышении уровня работы на всех этапах создания 524 судна показатели прочности, стандартизованные для СП в судостроении ВМС США (тканый ровинговый армирующий элемент и огнестойкая полиэфирная смола), могут быть существенно улучшены. С использованием английской формы для испытаний была сформована средняя часть корпуса корабля, имевшая длину 10.4 м. Шпангоуты были выложены после формования оболочки корпуса, и для упрочнения их связи с оболочкой против ударных нагрузок были использованы самонарезающне винты. Корпус корабля, снабженный стеклопластиковыми палубами, переборками, основаниями для машин и балластом для имитации нагрузки, создаваемой двигателями и другим оборудованием, был подвергнут серии испытаний для определения пригодности к использованию в минных тральщиках ВМС США. По данным Полера [35], разработанная программа не пошла дальше этих испытаний вследствие ориентации на более широкое использование вертолетов для поиска и обезвреживания мин и вызванного этим соответствующего снижения потребности в новых минных тральщиках. 27.6.2.4. Корабли с большой несущей поверхностью Кроме описанных выше больших военно-морских кораблей во всем мире наблюдалась постоянная тенденция к увеличению производства коммерческих и прогулочных судов. Опыт, приобре-.тенный за эти годы в производстве стеклопластиковых кораблей, в сочетании с преимуществами новой технологии изготовления судов, экономичными методами и материалами, накоплением опыта их обслуживания и информацией по их разработке явился достаточным основанием для разработки больших судов. Спол-динг и Сильвия [461 составили обзор по разработке и конструированию таких больших судов (длиной от 18 до 37 м) и сообщают, что активная разработка в этом направлении ведется во многих странах. В числе такого рода судов описан речной баркас, созданный во Франции еще в 1958 г. Этот баркас длительное время эксплуатируется на р. Сене. Японское рыболовное судно длиной 16.5 м, шведское прогулочное судно длиной 24 м, английские моторные лодки длиной 19,5 и 20,4 м, а также советское речное пассажирское судно на подводных крыльях длиной 24 м являются другими примерами такого рода разработок. Судном, представляющим практический интерес, можно считать опытный образец судна длиной 23,5 м, построенного в Нидерландах. Это судно имеет двухоблицовочный корпус с промежуточным заполнителем нз поливинилхлорида, предназначенным для поглощения ударов, возникающих при эксплуатации. Два таких судна успешно эксплуатируются с 1965 г. Еще два таких судна были переданы в эксплуатацию несколько позднее. Очень активно занимаются разработкой стеклопластиковых судон^ в Южно-Африканской Республике. Заслуживает особого вним&йия разработка рыболовных траулеров длиной 23 и 25 м. Траулер длиной 23 м имеет корпус однообшивочной конструкции, изготовленный в негативной форме с применением тканых матов из стеклоровинга, уложенных в виде пакета. Уникальной особенностью этой конструкции является включение в систему цельно-сформованных продольных ребер жесткости - стрингеров, придающих корпусу вид ребристой конструкции. Результаты успешной эксплуатации таких траулеров нашли свое отражение в существенном увеличении объема их выпуска и переходе к стекло-пластиковым конструкциям при выпуске еще больших траулеров. 27.6.3. Обтекатели и кожухи Обтекатели используют в морских судах для сглаживания движения водного потока вокруг выступов или перерывов в линии обвода судов. Они предназначены для снижения турбулентности потока и придания судну хороших гидродинамических характеристик судна, подобно тому как обтекаемость дополняет такое явление в аэродинамике. Используются самые разнообразные обтекатели или кожухи, начиная с кожухов, расположенных вокруг муфты вала гребного винта, внешних корпусов глубоко сидящих судов (имеющих навесные забортные плавающие устройства или контрольное оборудование, которое должно быть помещено в соответствующие кожухи). Армированные пластики все шире используются для изготовления этих узлов и деталей. 27.6.3.1. Обтекатели подводных лодок Обтекатели подводных лодок представляют собой свободные системы, расположенные вокруг элементов корабля, выступающих из корпуса, и служат для минимизации турбулентности потока. Эти элементы в основном изготовлялись из металлических материалов, большей частью из алюминия для снижения массы. Однако использование алюминиевых обтекателей связано с трудностями вследствие электролитической коррозии и проблем обслуживания. Во избежание сложностей управление кораблестроения и ремонта ВМС США (именуемое теперь командованием кораблестроения и вооружения ВМС США) в 1952 г. начало сравнительное изучение эффективности различных конструкций обтекателей и приступило к созданию стеклопластиковых конструкций, учитывая их прочность, легкость и коррозионную стойкость. Соответственно такое решение было принято, чтобы (официально) ввести обтекатели из АП в нормали по конструкциям носа военных кораблей США (винтовое судно типа SS-352). Конструкция и история эксплуатации этого судна описана Фридом и Грейнером [13]. Основная конструкция из СП была изготовлена методом вакуумного формования с эластичной диафрагмой при номинальной толщине изделия 6,35 мм на основе стеклоткани марки 181 (аппрет Волан ) и полиэфирной смолы с 10 % полимера, обладающего| повышенной эластичностью, введенного для повышения ударной 526 27.4. Свойства СВКМ носовых обтекателях военно-морских судов США Показатель Условия испытаний Исходные показатели

Ои, МПа £ . ГПа Оож. МПа Твердость по Барколу р, кг/м' Содержание полимера, % (масс) Сухие Мокрые ** Сухие Мокрые Сухие Мокрые Сухие 361 374 17,5 17,2 1680 47,6 358 320 18,1 16,9 277 247 53 1690 47.4 358 326 16,6 15,7 262 243 50 1660 48,2 358 323 17,3 16.3 269 245 52 1680 47,8 345 310 17,2 15,9 227 193 35-43 * Усредненные данные по трем панелям. ** После двухчасового- кипячения. , вязкости. Собранная конструкция описана в нормалях по конструкции носа корабля. Созданный таким образом обтекатель эксплуатировали в трудных условиях в течение 11 лет. При этом были выявлены прекрасные эксплуатационные свойства конструкции и необходимость минимального ухода вплоть до момента замены на систему, более современную по своему техническому решению. Исследование свойств основного СП обнаружило их весьма незначительное изменение за период эксплуатации, и материал все еще соответствует предъявляемым техническим требованиям (табл. 27.4). У. Грейнер [181 показал, что стеклопластиковые обтекатели новой конструкции, установленные более чем на 50 подводных лодках Гаппи , обладают хорошими эксплуатационными свойствами. 27.6.3.2. Внешние конструкции корпуса Внешние стеклопластиковые корпуса использовали для таких глубоководных систем, как Алвин [51], исходя из их благоприятного соотношения прочности и массы и большой долговечности в морской среде. Наиболее удачным применением было использование этих материалов для создания военно-морского глубоководного спасательного судна. Это судно должно было иметь малую массу, поэтому важно было создать для него легкий внешний корпус с необходимыми эксплуатационными характеристиками. По этой причине в качестве материала для разработки конструкции был выбран наиболее высококачественный АП. в соответствии с недавно опубликованным описанием технологии получения деталей этого глубоководного спасательного судна [1, 21 конструкция состояла из семи секций с использованием стеклоткани и предварительно пропитанного эпоксидной смолой стеклоровинга. Детали получали путем вакуумного фор.мо-вания с эластичной диафрагмой с отверждением в автоклаве под давлением 0,7 МПа при 163 °С в течение 10 ч. Особое внимание было обращено на то, чтобы СП был тщательно сложен и имел содержание пор менее 1,5 % по объему. Толщина корпуса колебалась от 6,7 до 12,7 мм, а общая длина составляла 15 м. Внешний корпус судна, которое способно к самостоятельному плаванию, должен работать на глубине 1069 м и иметь период эксплуатации 10-20 лет. 27.6.3.3. Корабельные конструкции Кроме использования композитов в корпусах кораблей их применяют в корабельных конструкциях, в основном для снижения массы или решения проблем коррозии, возникающих при использовании алюминия или других металлов. Некоторые из этих областей использования описаны ниже. 27.6.3.4. Мачты и балки На одном морском судне установлена стеклопластиковая мачта длиной 27,1 м. Ряд таких конструкций различного типа был использован на кораблях ВМС США [181. Мачта была получена путем намотки стеклоровингом с полиэфирной матрицей, изготовлена в виде двух половин и смонтирована с помощью длинного шва с использованием других производственных процессов, в том числе шпиндельных оболочек и намотки волокном. Б. Кобб [61 сообщил, что стеклопластиковые материалы успешно используются в промышленной практике для изготовления балок, мачт и мачт для паруса уже несколько лет. Однако использование стеклопластиков для этих областей не расширяется из-за отсутствия стандартизации разработок и ограничений по жесткости материала. При соответствующем решении этих проблем есть основания полагать, что стеклопластики будут наиболее предпочтительным материалом для изготовления мачт и балок (в дополнение к алюминию и дереву) благодаря их малой массе, большой долговечности и высоким эксплуатационным показателям. 27.6.3.5. Рубки судна Рубка судна на основе полиэфирных стеклопластиков была создана для сравнительной оценки ее эффективности по сравнению с алюминиевой. Она была изготовлена полностью из стеклопластика, включая Внутренние структурные элементы и ребра жесткости. Рубка судна была запроектирована таким образом,! чтобы противостоять ударным нагрузкам, и хорошо проявила 528 себя в эксплуатации в сравнениис аналогичными алюминиевыми конструкциями. Стеклопластиковые надстройки такого и других типов используют в настоящее время на военно-морских судах, а также в торговом флоте [52]. Даффин [101, например, описывает стеклопластиковую надстройку, смонтированную на корпусе минного тральщика, превращенного в яхту высшего класса. Эта конструкция включала командирский мостик, так же как и радиорубку, и даже дымовую трубу. 27.6.3.6. Резервуары Легкие, коррозионно-стойкие емкости из АП для хранения как топлива, так и питьевой воды широко используют в кораблестроении. Эти емкости в основном изготовляются из полиэфирных стеклопластиков, могут иметь стандартизованные размеры и форму или изготовляться с особой конфигурацией. Особое внимание в этом случае уделяется исключению пустот и пор для предотвращения утечки. Резервуары для хранения питьевой воды должны быть полностью отверждены для обеспечения инертности и предотвращения привкусов. Стеклопластиковые материалы в основном более стойки к органическим топливам, чем к воде, и поэтому гораздо чаще применяются в конструкциях топливных ,баков. Отмечено, однако, что некоторые полиэфирные системы могут обладать чувствительностью к определенным видам топлив, особенно при наличии в последних ароматических производных. Очевидно, что полимерные системы, используемые для конструирования емкостей как для воды, так и для топлива, должны подбираться очень тщательно, с учетом рекомендаций поставщиков полимера. 27.6.3.7. Другие корабельные конструкции. Крышка гидролокатора АП также использовали для трубопроводов корабельной вентиляции, в морозильных камерах, крышках люков и стояках отопительных систем. Более широкое использование, однако, АП получили при изготовлении крышек гидролокаторов и обтекателей антенн. Успешное использование этих материалов для конструкций не только обтекателей антенн на кораблях, но и для авиационных и наземных установок описано в гл. 28. Хотя крышки гидролокаторов из АП давно используются, исследования и совершенствования продолжаются. Кроме снижения массы конструкций АП дают преимущества получения гладких наружных поверхностей и монолитных конструкций с использованием минимума промежуточных внутренних упрочняющих элементов. Крышки ги)д|)Олокаторов изготовляют из высококачественного СП, имеющего высокое содержание стекловолокна и малую долю пустот. 27.6.3.8. Поплавки и буйки Использование стеклопластиков для конструкций поплавков и буйков, как казалось с первого взгляда, было основано на долговечности и легкости эксплуатации этих конструкций в морской среде. Однако такие консгрукции подвергают сложным условиям эксплуатации, в которых прочность и жесткость являются важнейшими факторами. В качестве примера можно привести поплавок минного тральщика. Поплавок изготовлялся из АП прежде всего благодаря его немагнитности и для замены аналогичной конструкции из коррозионно-стойкой стали. Технические требования на эти изделия включают ограничения по массе и жесткие требования по ударной прочности, в том числе испытания с падением на носовую часть с высоты 3 м. Огеклопластиковый поплавок был первоначально изготовлен из двух половин, соединенных с помощью клея и механических скоб вдоль продольного шва. Оболочки были изготовлены из стеклоткани марки 1000 (аппрет Волан ) и полиэфирной смолы в негативной форме путем вакуумного формования с эластичной диафрагмой. Перед соединением половины поплавка заполнялись равномерно-ячеистым пенопластом низкой плотности, что сделало поплавок практически непотопляемым даже в случае повреждения. Огеклопластиковый поплавок был существенно легче традиционного, изготовленного из коррозионно-стойкой стали, и ycneujHO выдержал испытания при падении на носовую часть с высоты 3 м, при которых был сильно поврежден поплавок из коррозионно-стойкой стали. Поплавки такого типа хорошо выдержали эксплуатационные испытания и в настоящее время используются на флоте. 27.6.3.9. Защитные покрытия Кроме корпусных и полукорпусных деталей, АП используются также в качестве покрытия для защиты основных материалов от разрушения в морской среде. Процесс покрытия стеклопластиком деревянных корпусов теперь широко используется даже любителями. В этом процессе [61 сухую подготовленную поверхность деревянного корпуса рекомендуется покрывать одним или несколькими слоями стеклопластика. В обычном процессе используют полимерный полиэфирный состав, отверждае-мый при комнатной температуре, и стеклоткань марки 1000 илн аналогичную ей лодочную ткань . Стеклопластик часто наносят на корпуса старых деревянных лодок, но используют также и в новых конструкциях. СВКМ также используют для покрытия деревянных палуб, в основном заменяя для этих целей парусину [61. Изменения в процессе проведения таких операций заключаются в замене марки ткани и полимера. В технологическом процессе, именуемом Касковер , например, в качества покрытия используют полиамидную ткань, пропитанную резор-i 530 *  циновой смолой [31. Стеклопластик использовали и для защиты муфты винта от коррозии. Явление коррозии - серьезная проблема в случае океанских судов, особенно там, где стальные муфты используются в сочетании с гребными винтами, сделанными из цветных металлов, например бронзы. Первоначально муфты гуммировали, но такое покрытие дорогое и не всегда соответствует условиям эксплуатации. В свою очередь, покрытие из стеклопластика, которое было разработано ВМС США, оказалось более дешевым при нанесении и хорошо проявило себя в эксплуатации. Такие покрытия теперь широко и успешно используются на торговых судах. Инструкция по покрытию муфты винта стеклопластиком, разработанная ВМС США, описывает этот процесс в деталях [16]. По существу, процесс включает подготовку муфты путем очистки от масла и рыхлой ржавчины и нанесение четырех слоев пропитанной смолой стеклянной ленты с тщательной выкладкой каждого слоя, чтобы исключить включение воздуха между слоями и обеспечить полную пропитку смолой, отверждаемой при комнатной температуре. В большинстве случаев для этих целей используют системы на основе эпоксидных смол, но приемлемы также и полиэфирные смолы. Эксплуатационные испытания на военно-морских судах в течение ряда лет показали прекрасные характе-. ристики и минимум эксплуатационных проблем при условии правильного нанесения покрытия. 27.7. Современное состояние и перспективы развития Использование других видов армирующих компонентов (например, борных, углеродных илн армидных волокон) привело к созданию новой группы АП, характеризуемой как композиты с улучшенными свойствами (КУС). Благодаря их малой массе и высоким механическим свойствам КУС открыли новую область применения, которая первоначально была недоступна для стеклопластиков из-за их относительно низкого модуля упругости. Эти новые материалы уже широко эксплуатируются в самолетостроении, ракетостроении и строительстве космических кораблей, где масса имеет решающее значение [22]. Однако внедрение этих материалов для эксплуатации в морских условиях проходит сравнительно медленно, прежде всего из-за дороговизны материалов, но также из-за того, что экономия массы в этом случае не так важна, как в космической технике. И все же ВМС США исследуют применимость КУС для кораблей с хорошими эксплуатационными характеристиками. 27.7.1. Композиты с улучшенными свойствами Д. Джеведд [27) описывает много типов военно-морских судов, таких как корабли на подводных крыльях и на воздушной подушке, а также перспективное двухкорпусное судно с низкой ,27.6. Физико-механическне свойства волокнистых материалов

Стеклянное Арамидное PRD49-1111 Углеродное 4 2 3 3400-4100 2700-3400 2700-2900 69-83 379 83-130 2549 2549-2715 1385 1,5-13.2 3,7-5 45 26 1400-3200 138-517 1496-1967 45-450 27.6. Типичные показатели двухосно-ориеитнрованных композитов

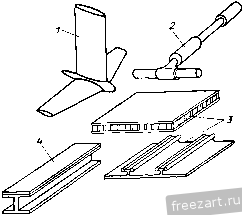

S-стекловолокчо Арамидное волокно PRD49-111 Борное волокно Углеродные волокна: высокопрочные * высокомодульные ** <Торнел-75 GY-70 1030 64,8 427 152 1280 38,6 40.7 115,1 2080 1390 2080 627-910 586- 745 66,9- 80,7 1500-1580 427-510 359-462 107,5-117,5 1500-1610 752 338 154,4 1579 317 317 147,5 1690 26,4 165 165-451 319-451 * Включая марки Торнел 300 , Торнел 400 , Куртолдз Hts., Модмор 1Ь. Включая марки Торнел 50 , Куртолдз Hms.. Модмор Ь. ватерлинией, которое разрабатывается для ВМС США. Конструкции всех этих судов имеют обычное ограничение по массе. Фирма Грумман аэроспэйс , например, при исследовании возможностей судов на подводных крыльях водоизмещением 8Й ... 2205 т делает вывод, что снижение массы благодаря использованию КУС может дать значительное увеличение полезной нагрузки (по топливу и вооружению). Несмотря на то, что первоначальная стоимость судна возрастает, это компенсируется низкими расходами на эксплуатацию или ростом полезной нагрузки. КУС могут быть охарактеризованы как СП, армированные волокнами с более высоким модулем упругости, чем у стекловолокна; эти волокна могут быть использованы в отдельности или в смеси со стекловолокном (для снижения стоимости), а также в другой комбинации для повышения прочностных показателей. В табл. 27.5 приведены граничные величины показателей таких волокнистых материалов. Как можно видеть, большое число различных углеволокон обладают широким интервалом зна-] ченнй модуля упругости. Арамид, известный также под торговое 632  Рнс. 27.2. Детали катера иа подводных крыльях: / подводное крыло со стойкой; 1 - стойка; t - панели; 4 - балка маркой Кевлар 49 , представляет собой полиамидное волокно фирмы Дюпон . Его используют в настоящее время в промышленных масштабах для конструирования малых судов. Борное волокно нашло применение в большом числе аэрокосмических конструкций 122]. Приведенные цены на эти материалы можно полагать более приемлемыми, чем действующие, так как на них существенно сказываются количественные показатели и доступность материалов. Предполагается, что цена на углеродное волокно будет в дальнейшем существенно снижена путем улучшения технологии его получения и увеличе-лия объемов его производства. В табл. 27.6 приведены некоторые типичные свойства двухосно-ориентированных СП. Их получали большей частью на основе эпоксидных препрегов либо методом вакуумного формования с эластичной диафрагмой, либо под давлением в автоклаве. Следовательно, материал получают с широким интервалом значений прочности, жесткости и плотности. Л. Грезчук [20-23] изучал применение КУС, особенно для строительства патрульных судов на подводных крыльях длиной 30,5 м модели РСН-1. Автор сделал вывод, что применение таких материалов для корпусов и палуб кораблей на подводных крыльях снижает массу на 16 ... 51 %, в то время как применение композитов для изготовления стоек и подводных крыльев (рис. 27.2) дает потенциальную экономию в массе --60 % в сравнении с аналогичными стальными деталями. На основе проведенного исследования ВМС США приняли решение продолжить разработку этих конструкций на базе углеволокнистых композитов. Фирма Макдоннел Дуглас астроно-тикс изготовила балку из композита для испытаний в Центре исследований и развития военно-морских судов Дейвида Тэйлора. Такие балки представляют собой типичный конструкционный элемент подводного крыла. Они будут испытаны в качестве консольных балок в контакте с морской водой в условиях циклического нагружения, подобных тем, которые существуют при эксплуатации. Результаты будут сравнены с результатами аналогичных испытаний для балок, изготовленных из высокопрочной стали и титана. Фирма Боинг также разрабатывает небольшой контрольный клапан из углеродного волокна, который, как ожидают, будет испытан в условиях эксплуатации на описанном выше судне. Разработана программа Центра исследований и развития совместно с исследовательской лабораторией ВМС США, имеющая своей целью определение характера поведения различных углепласти-ковых композитов в жестких условиях эксплуатации, возникающих при использовании в военно-морском флоте, таких как длительная выдержка в морской воде, долговременные статические, циклические усталостные и ударные нагрузки, а также локальное нарушение условий эксплуатации, воздействие огня. По последним данным [561, углепластики, по-видимому, превосходят стеклопластики по стойкости к циклическим нагрузкам. Стойкость к ударным нагрузкам [241 требует внимательного рассмотрения. Необходимо еще изучить способы смягчения их кратковременного воздействия на структуру углепластиков. Влияние крупномасштабных судовых пожаров на сохранение структурной целостности алюминиевых конструкций уже привлекло пристальное внимание, которое следует перенести на применение новых конструкционных материалов. Нет необходимости говорить о том, что результаты исследований поведения этих материалов в ближайшие годы определят будущее использования таких материалов в строительстве, военно-морских судов. 27.8. Выводы В этой главе сделана попытка очень кратко описать основные материалы, процессы получения и характеристики композиционных СП, обычно используемых в судостроении, а также влияние на них соответствующих условий окружающей среды. В силу того, что каждый из компонентов этой системы представляет, в свою очередь, достаточно широкую и сложную структуру, было бы невозможно описать каждую из них достаточно детально. Приведено значительное число источников, из которых можно извлечь более детальную информацию, касающуюся специфических областей применения композитов. Существует ряд обычных областей, в которых необходимость в дальнейших технологических усовершенствованиях может в дальнейшем послужить причиной создания новых композиционных материалов. Примерами в этой области являются огнестойкие смолы, обладающие улучшенной прочностью на сдвиг, высокотермостойкие смолы, которые должны быть простыми в обращении и легко отверждаться, а также простые в обращении клеевые системы, удобные для использования в судостроении. Для автоматизации процессов изготовления крупных судовых корпусов и других изделий из АП необходимо тщательное рассмотрение процессов нх формования и существенное их улучшение, что должно, в свою очередь, привести к созданию более дешевых высококачественных кон-534 струкций, обладающих повышенной надежностью. Исходя из этого необходимы улучшения как в контроле качества, так и в технике контроля. Необходимо также совершенствование процессов ремонта в подводных условиях, чтобы обеспечить ремонт повреждений в больших корабельных корпусах, которые не могут быть быстро доставлены в сухой док. Кроме того, нанесение практически по всей поверхности длительно защищающих от обрастания покрытий существенно уменьшит эксплуатационные затраты. Основанное на более глубоком уровне знаний лучшее понимание механизма упрочнения и разрушения композитов приведет к значительному улучшению процессов эксплуатации СП. В то время как возрастало использование стеклопластиковых композитов при создании морских судов за последние годы, расширение областей применения СП проходило относительно медленно. Это происходило частично нз-за недостатка знаний или недостаточно хорошей осведомленности конструкторов морских судов о свойствах и критериях использования композиционных материалов. Кроме того, существует понятное сопротивление части конструкторов и судостроителей этим новшествам из-за существенных различий переработочных характеристик этих материалов по сравнению с традиционным металлом, а именно: они непластичные (нековкие), не могут быть сварены и конструирование на нх основе требует рассмотрения как основного материала, так и процессов его переработки, долговременной эксплуатации в условиях определенной окружающей среды и т. д. Однако приобретенный опыт показал, что при правильном использовании композиционных материалов возникают новые существенные возможности по уменьшению стоимости и массы, улучшению внеш- него вида, увеличению долговечности, снижению эксплуатационных затрат и увеличению срока службы судов. Все это сегодня должно стать значительной частью той информации и практического опыта, которую мог бы получить конструктор морских судов. Тем более, что с развитием КМ появляются новые материалы, которые при сопоставлении по прочности и жесткости приближаются к любым металлам, существующим сейчас или могущим появиться в ближайшем будущем. Ближайшие 20- 30 лет могут привести человечество в эру композиционных материалов. СПИСОК ЛИТЕРАТУРЫ 1. Aerospace Technology 21 : 39, November 6, 1967. 2. Breidenbach L., Advances in Structural Composites*, Science of Advanced Materials and Process Engineering Series 12, SAMPE Section DS-2, 1967. 3. Brit. Plastics 38: 55, April 1965. 4. Brit. Plastics 40 : 50, August 1967. 5. ChanceC.etal., 27thSPI Conierence, Section 16-B, 1972. 6. Cobb В., Jr., Fiberglass Boats - Construction and Maintenance, 2nd Edition, Yachting Publishing Corp., New York, 1967. 1 ... 23 24 25 26 27 28 29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|