|

|

|

Навигация

|

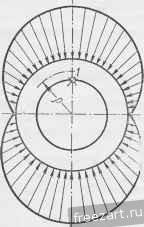

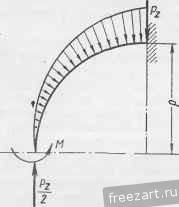

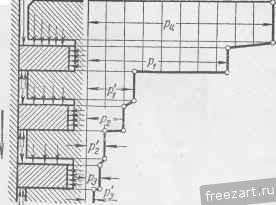

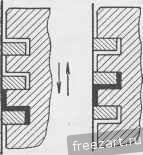

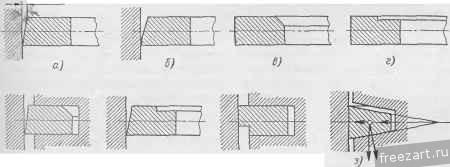

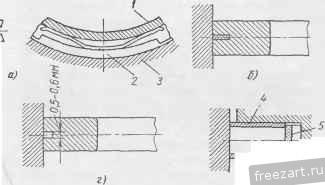

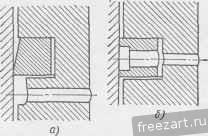

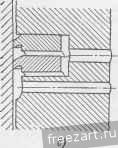

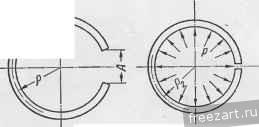

Главная » Мануалы Анализ поломок пальца в различных сечениях показывает, что наибольшее напряжение а^ от овализации получается в верхнем сечении на внутренней поверхности (точка 1, фиг. 96 и 97). С достаточной степенью точности а о может быть найдено из формулы 0,174 (1 + 2а) (1 + а) (1 - а)2а 0,636 1.5 - 15 (а -0,4)3]. (131) В построенных легких двигателях a = 1300 -f- 2500 кг/см. Изменение (увеличение) горизонтального диаметра в направлении, перпендикулярном оси цилиндра. М (132) Значения Д^/уудля пальцев легких двигателей 0,02-0,05 >ш. При определении размеров пальца целесообразно придерживаться нижнего предела.   Фиг. 97. Распределение нагрузки по внешней поверхности пальца и расчетная схема. Недостаточная жесткость поршневого пальца может привести к его поломке или к поломке шатуна, что наблюдалось у легких двигателей некоторых конструкций. Наконец, недостаточная жесткость пальца может привести и к поломке поршня по сечению поршневых бобышек (сечение Б Б, фиг. 96). Одним из средств повышения жесткости является уменьшение внутреннего диаметра пальца. Во всех случаях толшина стенки пальца не должна быть менее 2 мм как для сохранения жесткости, так и во избежание цементации стенки насквозь. Приведем ориентировочные соотношения для длины пальца 1 и длины втулки шатуна (фиг. 96): Для закрепленного пальца.............. ljj= (0,88 0,93) D плавающего пальца...............(* ~ 0,87) D закрепленного в бобышках........... / = (0,45-i-0,6) D теле шатуна.......... 1 = (0,28 0,32) D плавающего пальца............... ш = (.33 - 0,45) D §6. ПОРШНЕВЫЕ КОЛЬЦА Поршневые кольца делятся соответственно назначению на компрессионные (уплотнительные) и маслосъемные (маслосбрасываюц;ие). Компрессионные кольца ставят для предупреждения прорыва газов в'картер в процессах расширения и сжатия. В то же время они служат для отвода тепла от поршня. Поршневые кольца работают в весьма тяжелых условиях, совершая возвратно-поступательное движение при высокой нагрузке, высокой скорости скольжения и высокой температуре, нагреваясь от соприкосновения с горячими газами и с нагретыми стенками поршня, а также от трения о стенки цилиндра. Температура первого кольца, считая от камеры сгорания, достигает 350-400° и выше. Средняя температура остальных колец 200-250°. Температура стенок цилиндра и слоя масла, воспринимающих тепло от поршневых колец, достигает 100-120°. Вследствие высокой температуры снижается механическая прочность, что вызывает коксование масла. Особенно сильно повышается температура колец при прорыве через них продуктов сгорания. Материал поршневых колец должен иметь: 1) достаточно высокую механическую прочность при повышенных температурах; 2) хорошую износостойкость; 3) малый коэффициент трения при движении по стенкам цилиндра в условиях высокой температуры и недостаточной смазки. Удовлетворить этим требованиям в полной мере чрезвычайно трудно. В известной степени необходимыми свойствами обладает чугун мелкокристаллической структуры при наличии равномерно распределенного графита средней величины (или мелкого). Наиболее часто применяют чугун марок СЧ 18-36; СЧ 21-40; СЧ 28-48. В автотракторных двигателях при индивидуальной отливке применяют чугуны марок СЧ № 4, СЧ № 5, СЧ № 6. В двигателях с повышенной литровой мощностью кольца выполняют из специального или легированного чугуна. В двигателях высокой напряженности с относительно ограниченным сроком службы могут быть применены стальные кольца. Стенки цилиндра в этих случаях должны быть азотированы. Наиболее частые дефекты в работе колец: повышенный износ, пропуски газов и масла, перегрев, потери упругости и в особенности пригорание. Одной из причин повышенного износа является неудовлетворительная структура материала (присутствие свободного феррита и крупного графита). Отклонение гильзы от цилиндрической формы вследствие неточностей изготовления и ее коробление вызывают перемещение кольца в канавке в радиальном направлении при движении поршня, что также способствует увеличению износа колец. Пропуск газов может происходить через просветы между стенкой цилиндра и кольцом при его неплотном прилегании и через торцевые зазоры кольца. Прорыв газов через замок кольца незначителен. Пригорание получается вследствие или недостаточного торцевого зазора в канавке поршня или избытка масла, проникающего в верхни-й пояс поршня через неплотности в результате неравномерного давления по окружности кольца. Продукты разложения масла в виде смол попадают в зазоры в поршневых канавках, вследствие чего уменьшается подвижность колец, увеличиваются неплотности между стенками цилиндра и поршнем и кольца перегреваются из-за ухудшения теплоотдачи. В результате прорыва газов через неплотности усиливается перегрев колец, ухудшается смазка и кольца теряют упру-  гость, перестают уплотнять; поршень перегревается, наполнение цилиндра ухудшается, мощность двигателя падает, сами кольца пригорают, закоксо-вываются в канавках и ломаются вследствие уменьшения прочности. Компрессионные кольца в совокупности с системой поршневых канавок и зазоров выполняют функции лабиринтного и сарьпикового уплотнений. Лабиринтное уплотнение включает систему полостей, сообщающихся узкими щелями. Течение газов через эти полости и щели сопровождается расходом энергии на трение и вихри. В результате этого в системе полостей устанавливается давление, падающее ступенями до давления окружающей среды. Падение давления ступенями обусловливает течение газа с небольшой скоростью, и следовательно, с небольшим расходом. 0 J0 20 30 40 50 60 70 80 90 100% Сальниковое уплотнение обычно состоит из двух поверхностей, из которых одна (сальник) должна иметь высокие антифрикционные качества и высокую износостойкость. В рассматриваемом случае поршневые 1адльца прижимаются к стенкам цилиндра действием сил упругости и давлением газов со стороны поршневых канавок. На фиг. 98 показана схема уплотнения. В камере сгорания над поршнем господствует давление газа = р^, часть газа протекает в зазор между кольцом и поршнем, расширяясь до давлехшя р,. Отсюда газ проникает в пространство за первым кольцом, расширяясь до давления pJ. Далее происходит снижение давления до величин р^, pl, Pg и рз и газ попадает в картер. Можно привести следующие средние экспериментальные значения давлений при наличии трех колец: Pi = 0,75р,, pg 0,20р^, рз 0,076р^. Как показывают исследования, при низком числе оборотов вала изменение давления под кольцами по углу поворота кривошипа происходит аналогично изменению давления газа над поршнем. При высоком числе оборотов вала давление под кольцами практически стабилизируется. Приведенные значения давлений показывают, что количество компрессионных колец, особенно в быстроходных двигателях, может быть ограничено двумя, как это и осуществляется в двигателях с внешним смесеобразованием. Применение большего количества колец в двигателях с воспламенением от сжатия связано главным образом с необходимостью уменьшить утечки сжимаемого воздуха при пуске. В этом случае повышается температура воздуха, что обеспечивает воспламенение топлива. Кроме того, приходится считаться с падением уплотняющей способности вследствие неравномерного износа цилиндра, износа колец, наличия забоин на кольцах, что заставляет ставить нередко более двух колец даже в быстроходных двигателях (малой мощности) с внешним смесеобразованием. Кроме сил от давления газов, на кольцо действуют сила упругости, сила трения кольца о стенку цилиндра и сила инерции кольца. Во время работы насосное действие колец приводит к нагнетанию масла из картера в камеру сгорания. Фиг. 98. Дзменение давления в межкольцевых зазорах.   Около Около Около 6.МЖ н.мж О.МЖ а) б) S) Фиг. 99. Схема насосного действия колец. Процесс попадания масла в цилиндры протекает следующим образом. В начале движения от в. м. т. во время хода впуска кольца силой инерции и трением прижаты к верхней плоскости канавки, все свободное пространство между нижним кольцом и поршнем заполнено маслом (фиг. 99, а) в результате соскабливания его кольцом со стенок цилиндра. При этом в зазоре давление повышено вследствие гидравлического подпора, вызванного движением поршня. При дальнейшем движении поршня к н. м. т. происходит изменение направления силы инерции, преодолевающей трение кольца о стенку цилиндра; кольцо перемещается в канавке, прижимается к нижней плоскости канавки и вытесняет масло в верхнюю часть канавки в область меньштего давления (фиг. 99, б). В таком положении кольцо остается в течение части хода поршня к в. м. т. При приближении к в. м. т. кольцо, переместившись в канавке, вновь прижимается к верхней полке и вытесняет масло из канавки (фиг. 99, в). Далее процесс движения масла повторяется в той же последовательности. Таким образом, масло постепенно попадает в камеру сгорания. Для устранения этого явления около нижнего уплотни-тельного кольца или около нижнего конца поршня обычно ставят одно или два (реже три и более) маслосъемных кольца. Эти кольца при ходе поршня вниз соскабливают масло, не допуская попадания излишнего масла на направляющую часть поршня и далее в пространство цилиндра. Излишнее масло отводится из-под маслосъемных колец через отверстия в корпусе поршня. В некоторых случаях отверстий в корпусе поршня не делают, и тогда маслосъемное кольцо служит одновременно гидравлическим амортизатором, смягчая стуки поршня при малых нагрузках. Конструкции колец Компрессионные кольца имеют чаще всего прямоугольное сечение. Применяемые отношения ~ приведены в табл. 22. Для лучшего уплотнения, уменьшения напряжения смятия на торцах колец и уменьшения работы трения и износа целесообразно делать кольца с меньшей высотой аи с большей радиальной толщиной t. Применение колец с малой высотой а позволяет уменьшить высоту поршня и расстояние пальца до днища; приработка низких колец требует меньшего времени; однако при прочих равных условиях температура поршня в этом случае выше. Пределом уменьшения высоты а является возможность поломки при обработке, монтаже и эксплуатации колец. Предел увеличения толщины t кольца определяется увеличением напряжения при надевании кольца на поршень, а также неизбежным при этом утолщением стенки головки поршня. В случае тонкостенных цилиндров легких двигателей лучший контакт колец с цилиндром при его овализации достигается при кольцах малой^ жесткости, т. е. при малом t. g К преимуществам высоких колец следует отнести лучшие гидродинамические условия трения. Формы замков колец показаны на фиг. 100. Часто недостаточно обоснованно считают, что замок ступенчатой формы обеспечивает наименьшую утечку газов. Эту конструкцию применяют в тихоходных двигателях. Для быстроходных двигателей разница в величине утечки для разных форм замков незначительна. Поэтому в быстроходных двигателях обычно применяют замки формы, показанной на фиг. 100, а или на фиг. 100, б. Замки других форм (фиг. 100, виг) при малой высоте колец не применяются из-за возможной поломки колец при надевании их на поршень. Наружные кромки колец должны быть закруглены, что имеет значение для улучшения заклинивания масляного слоя: острая кромка компрессионного кольца разрушает масляную пленку. У внутренних кромок снимаются фаски для обеспечения зазора в углах. Также должны быть закруглены и кромки колец в замке. В корпусе поршня кромки канавок закругляют для уменьшения концентрации напряжений. В настоящее время в четырехтактных двигателях кольца большей частью не фиксируют . Возможность перемещения в канавках предохраняет ихот загорания. Фиксированные кольца чаще пригорают; вследствие того, что давление по окружности кольца всегда распределяется неравномерно, цилиндр изнашивается неравномерно. К этому следует добавить, что даже при расположении замков колец по одной линии в результате действия сил, перемещающих кольцо в плоскости, перпендикулярной оси цилиндра, утечка газов не увеличивается значительно. Для з'меньшения утечки замки соседних колец, выполненные по схемам (фиг, 100, бив), наклоняют в разные стороны. ,0,5-6,0 S-1Г Фиг. 100. Формы замков поршневых колец.  Фиг. 101. Компрессионные кольца. Рабочей поверхности второго и следующего колец нередко придают скос под углом О,б' - 6° (фиг. 101, а), оставляя цилиндрическую ленточку высотой 0,3-0,8 мм и более для увеличения давления на стенку и ускорения приработки (фиг. 101, б). В некоторых конструкциях с таким скосом выполнено и первое кольцо. Это имеет значение для цилиндров с азотированными стенками, которые прирабатываются медленно вследствие малой величины Принято считать, что при стопорении колец у четырехтактных двигателей ускоряется и улучшается приработка колец к зеркалу цилиндров. коэффициента трения чугуна по азотированной стали. При движении к в. м. т. З^ловия смазки колец улучшаются вследствие облегчения образования гидродинамического слоя масла, уменьшающего трение. При движении к н. м. т. кольца выполняют функции маслосъемных. На фиг. 101, в показаны конструкции колец, имеющих фаску, а на фиг. 101,2 - выточку. При деформации сечения этих колец вследствие косого изгиба поворачиваются, что приводит к положению их в цилиндре, указанному на фиг. 101, 5 и е; действие этих колец аналогично действию колец по фиг. 101, а и б. К увеличению удельного давления приводит также уменьшение высоты цилиндрической части со стороны стенки цилиндра (фиг. 101, ж). Конструкции, показанные на фиг. 101, виг, менее рациональны, чем показанные на фиг. 101, а и б, так как в случае их применения, увеличивается износ поверхности цилиндра.   Фиг. 102. Компрессионные кольца с расширителями и вставками. Трапецеидальные кольца (фиг. IQJ, з) от1ичаются наличием боковой составляющей от силы давления газов, увеличивающей давление кольца на стенку цилиндра. Острая кромка способствует очистке поверхности гильзы от масла. К недостаткам этой конструкции относится увеличение торцевого зазора при радиальном износе кольца. Для уменьшения износа канавок колец в поршнях из алюминиевых сплавов применяют залитые в корпус порШня аустенитные чугунные вставки для первого или первых двух колец. Такие вставки целесообразно применять для поршней из сплавов, имеющих низкий коэффициент линейного расширения. Весьма эффективным средством увеличения срока работы кольца является применение расширителей для компенсации падения давления от сил упругости при износе кольца. Расширитель представляет собой стальную пружину, имеющую форму, показанную на фиг. 102, а. Расширитель, зшсладываемый под кольцо (опирающийся на поршень / и кольцо 2), увеличивает давление кольца на стенку цилиндра 3, в основном у замка. При наличии расширителя кольцо может быть выполнено меньшей толщины t; при износе кольца с расширителем хорошо сохраняется контакт со стенками цилиндра. Установка расширителей под верхние кольца не целесообразна вследствие возможного пригорания колец. Особенно эффективна установка расширителей под маслосъемные кольца. Увеличение срока работы кольца без потерь давления от сил упругости и ускорение приработки могут быть достигнуты в результате подбора изно- состойких материалов для кольца и цилиндра, использования тех или иных методов химической обработки и поверхностных покрытий и в первую очередь пористого хромирования одного или двух уплотнительных колец. В порах наружной хромированной поверхности уплотнительных колец удерживается масло, поэтому уменьшается износ колец и гильз. Того же результата достигают лужением рабочей поверхности колец оловом, оксидированием и т. д. Для увеличения срока работы колец применяют также различные конструктивные меры. На фиг. 102, б показаны компрессионные кольца со вставкой из бронзы, а на фиг. 102, в - со вставками z и покрытием из олова. На схеме фиг. 102, г показаны кольца с улучшенной смазкой трущихся поверхностей путем удержания масла в проточенных на цилиндрической поверхности канавках, стенки которых для уменьшения задиров покрыты   Фиг. 103. Маслосъемыые кольца. оловом. Однако такую смазку уплотнительных колец можно применять только при сравнительно холодных кольцах (как, например, в двигателе ЯАЗ-204), иначе канавка быстро закоксовывается, что ведет к ухудшению передачи тепла стенке цилиндра. ц В отдельных случаях применяют усложненную конструкцию (фиг. 102,5), в которой с торцов основного кольца в канавку устанавливают два тонких стальных кольца 4. Расширитель 5 воздействует на все три кольца. Маслосъемные кольца должны отличаться высоким удельным давлением на стенки цилиндра. Это достигается выполнением острого скоса на кольце прямоугольного сечения, или применением специальных конструкций колец, которые весьма разнообразны. Высота маслосъемного кольца больше, чем компрессионного. Маслосборные полости выполняются в корпусе поршня между корпусом и кольцом, или между кольцом и кромкой специальной канавки (фиг. 103, а), или в самом кольце (фиг. 103, б). Полости соединяются отверстиями с внутренней полостью поршня или с зазором между бобышками и поршневым пальцем для его смазки. На фиг. 103 показаны конструкции маслосъемных колец. На фиг. 103, а изображено маслосъемное кольцо, наиболее часто применяемое в стационарных и судовых двигателях. Кольцо, изображенноенафиг. 103,6, имеет выточку для повышения удельного давления и отвода масла. В выточке сделаны круглые отверстия или щели для отвода масла. На фиг. 103, в изображена конструкция с двумя маслосъемными кольцами специальной формы. Расчет поршневых колец При работе кольцо испытывает напряжения изгиба, возникающие в результате действия сил давления от стенок цилиндра, направленных ра-диально к центру кольца; наружные волокна кольца растянуты, а внутренние сжаты. Полноценного метода расчета поршневых колец еще нет. Применяемый обычно расчет включает выбор и определение параметров, характеризующих прочность и износ колец: радиального давления р, напряжения a j при надевании его на поршень и ag в кольце при его работе. Рассмотрим расчет, основанный на допущении постоянства давления р по всей окружности кольца. Установим зависимость между давлением и наибольшим напряжением в кольце в его рабочем состоянии (фиг. 104, в). Полная сила, изгибающая кольцо, P, = p(D-0 -Изгибающий момент в опасном сечении M = p{D - t)a = p а.   а) б) 6) Фиг. 104. Поршневые кольца: а - при надевании на поршень; б ~ ъ свободном состоянии; в - в рабочем положении. Напряжение изгиба (растяжения) кольца в рабочем состоянии р{Р- аб .3p(£)Wp(-.y. (133) Следовательно, аu2 и р не зависят от величины а. При заданной величине для повышения давления р целесообразно увеличить толщину t кольца или уменьшать диаметр D (если диаметр цилиндра может быть изменен). Полученная формула является одной из двух расчетных формул. Вторая формула включает и напряжения, возникающие в кольце при надевании его на поршень. В этом случае напряжения противоположны по знаку напряжениям, возникающим при работе кольца. Обычно наибольшими напряжениями являются именно напряжения, допускаемые при надевании кольца на поршень, так как процесс надевания длится недолго и протекает обычно при нормальной температуре. В рабочем же состоянии кольцо находится продолжительное время; при этом оно нагревается, а также подвергается действию давления газов, сил инерции и трения, не учитываемых расчетом. Применим приближенный метод, основанный на допущении, что кольцо при надевании его на поршень плотно облегает участок поршня стороной, противоположной замку, образуя дугу круга на этом участке. Обозначим радиус кривизны р среднего волокна кольца в свободном состоянии (фиг. 104). При деформации кольца радиус кривизны изменяется от величины р до р'. Для бруса малой кривизны, которым можно считать кольцо, справедливо известное соотношение (134) где М - изгибающий момент; / - момент инерции сечения бруса относительно нейтральной оси; Е - модуль упругости. Наибольшее напряжение во внешних точках кольца, как известно, выражается формулой = = (135) Подставляя вместо в уравнение (134) его выражение из уравнения (135), будем иметь Из уравнения (136) видно, что изменение кривизны кольца прямо пропорционально напряжению. Введем следующие обозначения для радиусов кривизны кольца: 1) при его надевании на поршень р' = р^; 2) в свободном состоянии р; 3) при работе Р' = Рг- Для участка кольца, противоположного замку, D + t D - t у Pi--2-; Р2--- Подставляя выражения р, и pg в уравнение (134), получим: для напряженного состояния при надевании на поршень 1 1 2o j. D + t р tE ДЛЯ напряженного состояния при работе J L = 2a D - t р tE (137 (138 где a i и - абсолютные значения наибольших напряжений в опасном сечении кольца. В результате исключения величины нетрудно придти к выражению 2 2 2 и далее D = W<-- + u2)- (139) Величиной P по сравнению с можно пренебречь, тогда последнее выражение принимает вид o + o = 2E[-Ly. (140) Рассчитываются только компрессионные кольца, так как они работают в более тяжелых условиях, чем маслосъемные. Оценивая отношение ~ и ai, определяют а г по уравнению (140). После этого, подставляя значение og в уравнение (133), определяют р, которое должно лежать в требуемых пределах. В табл. 25 приведены допускаемые напряжения в поршневых кольцах и применяемые значения давления р на стенку цилиндра. Таблица 25 Допускаемые напряжения в поршневых кольцах и давление на стенку цилиндра

При прочих равных условиях для двигателей с малыми диаметрами цилиндров выбирают большие значения . Длина выреза в свободном состоянии А (фиг. 104) лежит в пределах (2,5-4,0) t. Зазор в замке кольца, вставленного в цилиндр во избежание заедания в случае повышения температуры, следует брать равным (0,0015-0,004) D; большие цифры относятся к тяжелым двигателям. Температура колец, расположенных ближе к пальцу, ниже температуры колец, лежащих ближе к камере сгорания. Разность температур последнего кольца и стенки цилиндра можно считать равной лишь 50-60°. Однако для возможности перестановки колец одного на место другого часто все кольпа (одного и того же комплекта или размера) выполняют с одинаковым зазором. В кольцах поршней с охлаждением допустим меньший зазор. Зазор по высоте колец для стационарных и судовых двигателей ориентировочно (0,01-0,03) а или несколько более. Средние величины зазоров по высоте колец в мм для двигателей: Стационарных и судовых....................0,05-0,3 Легких большой мощное га...................0,03-0,25 Автомобильных и тракторных..................0,02-0,15 Для двухтактных двигателей вследствие односторонней нагрузки этот зазор может быть большим, чем для четырехтактных. Диаметральный зазор между тыльной поверхностью поршневого кольца, надетого на поршень, и внутренней стенкой поршневой канавки лежит в пределах 0,3-1,5 мм. Как показали исследования и опыт эксплуатации быстроходных двигателей, после определенного срока работы между кольцом и цилиндром около замка и в первую очередь около концов кольца происходит падение радиального давления, появляются просветы и пропуски газов. Особенно это касается двигателей с малыми размерами цилиндра; в этих двигателях срок работы колец до появления указанных просветов получается меньшим. Давление падает и на других участках кольца, однако значительно медленнее. Причинами такого падения давления следует считать вибрации кольца, возникающие вследствие влияния цикличности изменения давления газов,-силы инерции кольца, вибрации поршня и стенок цилиндра. Одним из средств увеличения срока работы кольца является увеличение его толщины t р,о - w) (Д^- Р повышается до 5 кг/см и более), а также применение расширителей, обеспечивающих значительный запас давления по окружности кольца. 1 ... 15 16 17 18 19 |

||||||||||||||||

|

|