|

|

|

Навигация

|

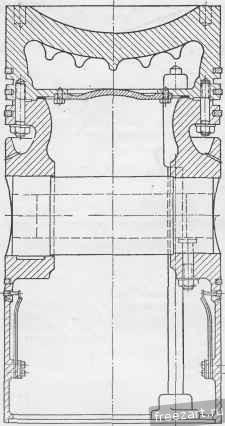

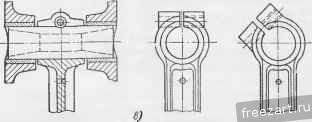

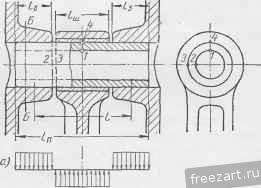

Главная » Мануалы Таблица 22 Конструктивные соотношения элементов корпуса поршня, поршневых пальцев и колец Параметры Обозначения Стационарные и судовые двигатели облегченные Автомобильные и тракторные двигатели карбюраторные Легкие двигатели повышенной мощности карбюраторные Толщина днища неохлаждае-мого чугунного или алюминиевого поршня......... Толщина днища охлаждаемого чугунного и алюминиевого и неохлаждаемого свального Расстояние до первого кольца....... . . . . Толщина цилиндрической стенки ........... Длина поршня (четырехтактный двигатель) ....... Расстояние оси пальца до нижней кромки....... Диаметр пальца ...... Диаметр бобышек..... Диаметр внутреннего отверстия пальца ......... Толщина стенки юбки поршня в мм .......... Число компрессионных колец............. Толщина кольца (радиальная) ............. Высота компрессионного кольца в мм........ Число маслосъемных колец Ширина перемычки между канавками .......... Ь е Н do Si Im (0,08-0.2) D (0,04-0,08) D (1-3) S (0,6-2 0) 5 (0,05-0.08) D (1,5-2,0) D (0,8-1,2) D (0,35-0.5) D (1.4-1,7) dn (0,4-0,7) dn (1,0-1,7) D (0.65-0,9) D (0,5-1,0) 1-4 (1-1,3) fl! (0,1-0.2) D (0,03-0,09) D (0,05-0.1) D (1,0-2,0)5 I (0,5-1,5)0 (0,05-0,1)1) (1,0-1.6) D 1 (1,0-1,4) D (0,50-1.2) D (0,3-0,45) D I (0,22-0,30) Z) (0,1-0,20) D (0,8-1.5)8 (0,04-0,07) D (0,6-1,2)3 2-5 2,2-4 1-3 >a (0,06-0,12) D (0,6-1,0) D (0,5-0,8) ) (0.35-0,45) H (0.3-0,5)/) I (0,25-0,35 D) (1,3-1,6) dn (0,6-0,8) dn (0,02-0,03) D (25-/32) D (0,3-0,6) t 1-3 Считая днище поршня, как пластину, заделанную по контуру (фиг. 91) и и нагруженную равномерно расределенным давлением кг/см, наибольшее г ргормальное напряжение по контуру заделки в радиальном направлении \* \)пределяют из формулы  (119) л^гдe С - коэффициент, учитывающий упругость заделки, принимаемый обычно равным единице: / - расстояние от центра днища до места защемления. Нормальное напряжение оу в тангенциальном направлении  3 г2- (120) Фиг. 9], Схема днища. где \1 - коэффициент Пуассона, равный для чугуна и стали 0,3, для алюминия 0,26. Допускаемые напряжения а в кг/см: Для чугуна...............До 600 стали................ 1000 алюминиевого сплава........ 600 Напряжения в центре днища меньше, чем на контуре: (121) Напряжения от радиального перепада температур в предположении, что температуры стенки поршня и днища у периферии равны и что растяжению от нагрева днища подвергается часть стенки (фиг. 91) высотой h=b +/- - а, определяют из формул у края днища l в центре днища 2(1-(-h) 4(1-(..) - коэффициент, характеризующий податливость закрепления наружного края днища перепад температур между периферией и центром днища где А. - коэффициент теплопроводности в ккал1м-час-град; Q- тепловая нагрузка днища в ккал1м-час-лрадт Суммарные напряжения (при допущении их совпадения по времени) не должны превышать: для чугуна 1500-2000 kzjcm\ для стали 2000-ЗоОО kijcmK Днище охлаждаемого поршня рассчитывают с учетом того, что наибольшие температурные напряжения возникают от перепада температур по толщине днища. Тепловую нагрузку днища можно определить по количеству тепла Q, отведенного в охлаждающую жидкость: Разность температур Д^, обращенной к камере сгорания поверхности днища и поверхности, охлаждаемой водой, определяют по уравнению передачи тепла через стенку где q - удельная тепловая нагрузка днища в ккал/м^час; л - коэффициент теплопроводности кшл1м^час град. Таким образом, формулы для температурных напряжений на периферии и в центре днища принимают вид аЕ Ъь 2 (1 - FX 2 FX (124) (125) Вследствие приближенности расчета допустимо пользоваться средними значениями величин, входящих в расчетные формулы: Для чугуна.............£=1Д).105; х = 45; а =10.7-10-6; стали ............Е=22 105; \ = 45; = 11,6.10-6; алюминиевого сплава......jE = 7,5-105; л = 145; а = 22-10~б. Суммарные напряжения в днище, механические и температурные, определяют из формул: на периферии , 3 р.г^ , аЕ Qb г рг , Q5 .. в центре где 4 2(1-р.)Х . аЕ аЕ где Л^ - МОЩНОСТЬ одного цилиндра в л. с.\ - эффективный расход топлива в кг1л. с. ч.; - низшая теплотворность топлива в ккал1кг\ V - доля общего количества тепла, отведенного через днище; при охлаждении маслом v = 0,04-f-0,06.i при охлаждении водой v = 0,06 ч-0,09. Допуская попрежнему, что заделка днища по контуру абсолютно жесткая, найдем напряжение от осевого перепада температур на периферии /.=-Д^Т:. (123) где а - коэффициент линейного расширения; Е - модуль упругости; {Л - коэффициент Пуассона. При этом на омываемой газами стороне днища возникает напряжение сжатия, а на охлаждаемой стороне - напряжение растяжения. Напряжение в центре днища Как видно, напряжения по периферии больше, чем в центре днища, вследствие чего расчетной является формула для напряжений^на периферии. Допускаемые напряжения в кг1см\ Для чугуна...................1500-2000 стали.................... 2000-3000 алюминиевого сплава............ 800-1500 Приведенный расчет относится к случаю, когда в поршне имеется полость, через которую протекает охлаждающая жидкость. Нередко применяют конструкции, в которых днище охлаждают струей масла, вытекающей из специального насадка. Конфигурация днища определяется условиями прочности и теплопередачи. Рациональная в отношении тепловой нагрузки форма днища получается при передаче через единицу площади любого кольцевого концентрического сечения одного и того же количества тепла. Обозначая через q количество тепла, переданного единицей площади днища и через количество тепла, переданного единицей площади кольцевого сечения, получим q-KX = 2-xqbj, где X - радиус выделенного кольцевого сечения; bj - толщина днища в рассматриваемом сечении. Отсюда Таким образом, нами получена прямолинейная зависимость между и X. Практически не удается выполнить указанное условие, так как приходится руководствоваться также вопросами обеспечения прочности, плавностью перехода днища в стенки корпуса (радиус закругления не должен быть менее 0,05D - 0,Ш), конструктивными и технологическими соображениями. Толщина стенок головки поршня должна удовлетворять условиям прочности. Как правило, однако напряжения сжатия в сечении АА (фиг. 90) от силы Pj, получаются небольшими. Допускаемые напряжения в кг/см: Чугуна................. 800 Стали ................. 1000 Алюминиевого сплава.......... 200-300 В случае составного поршня с отъемной головкой необходимо проверить детали крепления. При наличии крепления по эскизу (фиг. 92) шпильки проверяютна действие сил инерции отъемной головки с учетом затяжки 0.785/rfL  Фиг. 92. Поршень с отъемной головкой. где dgfi - внутренний диаметр резьбы; / - число шпилек; ф - коэффициент затяжки, принимаемый равным 1,25-1,3. Допускаемые напряжения в кг1см: Для стали Ст. 4......... 500 Ст. 5......... 700 Э10..........1000 §5. ПОРШНЕВОЙ ПАЛЕЦ В стационарных и судовых двигателях небыстроходиого типа ось поршневого пальца располагается несколько ближе к днищу, чем середина направляющей части. В легких двигателях положение поршневого пальца зависит от положения крайнего из колеи, расположенных в головке поршня. В четырехтактных двигателях поршневой палец работает при знакопеременной нагрузке, в двухтактных - при нагрузке, близкой к пульсирующей. Кроме этого, палец испытывает тепловую нагрузку вследствие передачи тепла от головки поршня и тепла, выделяющегося при трении пальца о головку щатуна и бобышки поршня. Палец совершает вместе с поршнем возвратно-поступательное движение, а также в большей части конструкций возвратно-вращательное движение вокруг своей оси, что в совокупности с повышенной его температурой обусловливает невозможность осуществления жидкостного трения. Вследствие пол у жидкостного трения износ пальца получается повышенным. В связи с тяжелыми условиями работы к конструкции пальца и материалу предъявляются следующие требования: 1) хорошая сопротивляемость ударной нагрузке, 2) высокая износостойкость, 3) максимальная твердость трущихся поверхностей, 4) минимальный вес, 5) минимальная деформация при работе. После термической обработки палец должен иметь значительную твердость трущейся поверхности при вязкой сердцевине. Связь между наружным слоем и сердцевиной должна обеспечивать надежную работу без отслаивания одного слоя от другого и без выкрашивания. Поршневой палец изготовляют из углеродистой или легированной цементируемой стали; в стационарных и судовых двигателях применяют углеродистые стали 15 и 20; в быстроходных двигателях, автомобильных, тракторных и легких двигателях повышенной мощности те же углеродистые стали или чаще легированные стали 15ХМА, 40ХА, 12ХНЗА, 18ХНВ и др. Поверхность пальцев цементуют на глубину 0,5-1,5 мм с последующей закалкой и отпуском. Недостатком данного способа изготовления является его сложность. Для изготовления пальца применяют также углеродистую сталь 45; поверхность нагревают токами высокой частоты и закаливают на глубину 1,0-1,5 мм. Этот значительно более дешевый способ, кроме того, позволяет повысить качество деталей и снизить брак. Чистота рабочей поверхности пальца достигается полировкой, которой предшествует тщательная механическая обработка. В двигателестроении применяют три способа установки поршневогопальца. Первый способ. Наиболее часто применяют плавающий палец (фйг. 93, а). Его преимущество - возможность провертывания во время работы как в бобышках, так и в поршневой головке шатуна; вследствие этого уменьшается относительная скорость скольжения пальца по сравнению со скоростью скольжения при других способах его установки, когда палец закрепляют в бобышках поршня или в головке шатуна. Таким образом, сила жидкостного трения, пропорциональная скорости движения, уменьшается, и в еще большей степени уменьшается выделение тепла, пропорциональное произведению силы трения на скорость относительного движения. Уменьшается износ, распределяющийся равномерно по окружности пальца, вследствие чего палец сохраняет цилиндрическую форму. Уменьшается также опасность заедания. Второй способ. В конструкциях стационарных двигателей с установкой поршневого пальца по схеме, при которой концы пальца (или один конец) -г -г

Заглушка

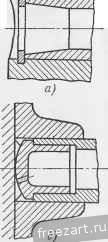

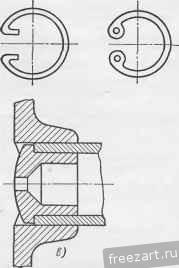

Фиг, 93. Способы установки поршневого пальца. .закреплены в поршне (фиг. 93, б), можно увеличить длину участка, соприкасающегося с поршневой головкой шатуна, и, следовательно, уменьшить удельное давление на поверхность. Однако при этом повышается относительная скорость скольжения, увеличивающая износ пальца. Кроме того, при увеличении расстояния между торцами бобышек увеличивается деформация пальца, что также способствует его износу. Концы пальца при этой схеме иногда запрессовывают в бобышки. При расширении во время эксплуатации палец .деформирует направляющую часть поршня, что может повлечь ее заедание. Один из концов пальца нередко стопорится болтом. Если стопорный болт имеет резьбу, то надежность конструкции снижается вследствие возможности выкрашивания резьбы. Кроме того, отверстие в пальце, в дальнейшем подвергаемое термической обработке, способствует увеличению брака. Третий способ. Схему (фиг. 93, в), при которой палец закреплен в головке шатуна, применяют в некоторых конструкциях автомобильных и тракторных двигателей; при этом способе установки поршневого пальца можно умень-апить расстояние между бобышками и, следовательно, уменьшить деформа- цию пальца. Этот способ закрепления пальца при поршнях из легких сплавов, имеющих высокий коэффициент линейного расширения, приводит к необходимости применения бронзовых втулок в бобышках поршня. В этой схеме также имеется стопорный болт с резьбой, что снижает надежность. Кроме того, при установке поршневого пальца по данной схеме получается также односторонний износ, вызывающий овализацию пальца. Недостатки креплений пальца по схемам (фиг. 93, бив) обусловили широкое применение в настоящее время конструкций с плавающим пальцем в двигателях внутреннего сгорания всех типов. Для предохранения от осевого перемещения пальца применяют пружинные замки или заглушки. Пружинные замки выполняют обычно в виде колец, которые сгибают из ггк^т-гттгчт проволоки круглого сечения или штампуют из листовой стали (фиг. 93 и 94, а). Для удобства установки и извлечения колец их концй отгибают внутрь или же в них делают отверстия. При фиксировании пальца заглушками (фиг. 94, б и б), которые выполняют из алюминиевого или магниевого сплава, реже из бронзы, достигается повышение радиальной жесткости пальца и улучшение отвода тепла. Наружную поверхность заглушек выполняют обычно по сфере с радиусом, несколько   Фиг. 94. Пружинные замки и заг.пушки, предохраняющие поршневой Палец от продольного перемещения. меньшим радиуса цилиндра, поэтому соприкосновение заглушки со стенкой цилиндра происходит на малом участке, что облегчает вращение пальца в бобышках. В заглушке просверливают отверстия (нередко смещенные с участка соприкосновения ее со стенкой цилиндра) во избежание сжатия воздуха при запрессовке и при нагревании пальца во время работы (фиг. 94, б и в). Между поверхностью заглушки и стенкой цилиндра оставляют зазор в несколько десятых миллиметра, практически не изменяющийся во время работы, в этом зазоре создается масляная пленка при скольжении поверхности заглушки по стенке цилиндра. В двухтактных двигателях заглушки предотвращают утечку продувочного воздуха в выпускные окна через полый палец. В двухтактных двигателях поршневые пальцы работают в более тяжелых условиях, так как нагрузки от давления газов более продолжительны и односторонни, а температура выше. Поэтому в данных двигателях при поршнях из легких сплавов нередко вставляют в бобышки поршня втулки, которые заливают в поршень или запрессовывают. Поршневой палец изгибается, как балка, подвергается деформациям сдвига, и его сечение принимает форму овала. Соотношение напряжений, соответствующих указанным деформациям, зависит главным образом от соотношения размеров элементов пальца. В быстроходныхдвигателях для облегчения пальца, а также для рационального распределения материала конструкцию выполняют по схемам фиг. 95. Поломки поршневого пальца происходят от нормальных напряжений изгиба, а также от касательных напряжений и напряжений, возникающих в результате овализации. Поломки пальца могут повлечь такие же серьезные последствия, как и поломка коленчатого вала или шатуна. Наиболее часто встречающимися поломками являются поломки поперек и вдоль пальца. Поломки поперек пальца возникают чаще в толстостенных пальцах. В данном случае излом начинается обычно в средней части пальца (точка 4, фиг. 96) под упрочненным слоем после цементации или азотирования вследствие излишне высоких напряжений изгиба. Поломки вдоль пальца могут возникать от касательных напряжений и напряжений, вызываемых изменением поперечного сечения пальца. Эти поломки характерны для пальцев тонко- Г-\\\ЧЧЧ\ЧЧЧЧЧЧЧЧ\\ЧЧЧЧЧ\ЧЧЧ^

ю Фиг, 95. Конструктивные формы поршневого пальца: о и цилиндрический; е. г и й - форма, прибли-кающаяся к форме pjoHoro сопротивления изгибу. Фиг. 96. Наиболее напряженные точки поршневого пальца и схемы нагружения на изгиб. стенных или для толстостенных, если в материале имеются пороки в виде волосовин, идущих вдоль пальца. При этом трещина чаще начинается с внутренней поверхности пальца. Трещины вдоль пальца появляются в средней его части (в точке 1) или в сечениях между бобышкой й головкой шатуна (в точке 2 на внутренней или в точке 3 на внешней поверхности). Трещина в средней части возникает от напряжения овализации, являющегося напряжением растяжения. Это напряжение складывается с остаточными напряжениями растяжения, вызванными упрочнением внешней поверхности пальца. Трещины, возникающие в точке 2, появляются вследствие касательного напряжения от наибольшей поперечной силы, к которому добавляется напряжение овализации, в результате чего максимальное напряжение действует под некоторым углом к оси пальца. Напряжение овализации в этом случае, однако, незначительно и может не приниматься во внимание. Трещина может начаться и с внешней поверхности в точке 3 под влиянием тангенциальных напряжений, к которым добавляется воздействие термохимического упрочнения внешней и внутренней поверхностей. Характер нагружения пальца зависит от соотношений жесткостей пальца и элементов поршня, от зазора в бобышках, от величины масляного слоя в местах скольжения. Поршневой палец Боспринид1ает нагрузки различного характера. Давление иа опорные поверхности пальца. Удельное давление k на проекцию опорных поверхностей пальца определяется из соотношения dnl. (128) где /о -длина опорной поверхности пальца: /в шатуне или 2/ в бобышках (фиг. 96). Значения /г приведены в табл. 23. Таблица 23 Допускаемые значения удельных давлений в кг1гм

Изгиб пальца как балки, лежащей на опорах. Расчет на изгиб осложняется тем, что закон распределения нагрузки по длине пальца зависит от ряда факторов (соотношения жесткостей пальца и поршня, зазора в бобышках, масляного слоя), влияние которых на степень защемления пальца в бобышках учесть весьма затруднительно. В подавляющем большинстве случаев расчет пальца иа изгиб проводят, рассматривая палец, как балку, лежащую на опорах, нагруженную равномерно распределенной нагрузкой на длине (фиг. 96, а). Закон распределения реактивных сил (сосредоточенные или равномерно распределенные) на величину наибольшего момента в расчетном сечении влияния не оказывает. Напряжение изгиба в опасном сечении 2W \ 2 4 ; 0, (1 - а4) (129) где / - расстояние между серединами опор пальца; 1, - длина втулки шатуна; W - момент сопротивления сечения Значения допускаемых напряжений в кг/см приведены в табл. 24. Допускаемые напряжения изгиба в поршневом пальце Таблица 24

l,2rfjy(l -а4) 1.2(1-а4) (130) где Ifj - полная длина пальца; 1, - расстояние между бобышками. Допускаемые напряжения при расчете по формуле (130) для поршневых пальцев легких двигателей из легированной стали лежат в пределах 2500- 5000 кг1см. Напряжения от тангенциальных сил в поперечных сечениях кольца. Наибольшая срезывающая сила действует в сечениях между бобышкой и головкой шатуна. Расчет проводится обычно по формуле х = --2F где F - площадь поперечного сечения пальца. Для двигателей повышенной удельной мощности определяют значение наибольшего тангенциального напряжения (на нейтральной оси) по формуле 0,8 / 1 -I- а -f- \ Допускаемые напряжения % в кг1см: Для углеродистой стали..................... .500 легированной ....................До 1000 в легких двигателях повышенной мощ- ОСТИ ........................... 2000 Напряжения, возникающие от овализации поперечного сечения пальца. Напряжения и соответствующие им деформации вследствие неравномерного распределения нагрузки по длине пальца получаются различными в различных сечениях. В наиболее нагруженной средней части пальца деформация значительно больше, к концам пальца она уменьшается. При этом, как показывают исследования Р, С, Кинасошвили, резкое уменьшение деформаций начинается примерно с сечений, расположенных от концов пальца на расстоянии четверти его длины. При выводе расчетной формулы для напряжения и деформации допускается, что нагрузка по внешней поверхности пальца распределяется по закону косинусоиды. Палец рассматривается, как кривой брус малой кривизны радиуса р. Так как вследствие симметрии нагрузки вертикальные и горизонтальные сечения пальца не поворачиваются, можно вырезать одну четверть и считать верхнее сечение заделанным, в то время как в нижнем сечении (фиг. 97) действуют сила и момент М (лишняя неизвестная). Поперечные силы в указанных сечениях не возникают. Как установлено исследованиями Р. С. Кинасошвили, большое соответствие действительности получается по схемам нагружения, показанным на фиг. 96, бив. Результаты расчета поршневых пальцев легких двигателей повышенной мощности по формулам, основанным на этих схемах, в особенности на схеме б, хорошо совпадают с результатами экспериментов. Так как напряжения, получаемые в результате расчета, основанного на схеме в, лишь немного превышают напряжения, получаемые при расчете по схеме б,-допустимо определять напряжения по более простой схеме в. Напряжение по середине пальца для этой схемы определяют по формуле Р, {In + 21, - 1.5/) Р, Пп 4- 0,V,J 1 ... 14 15 16 17 18 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|