|

|

|

Навигация

|

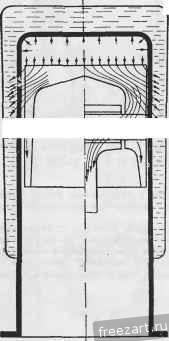

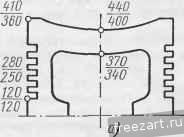

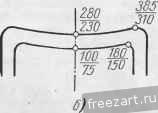

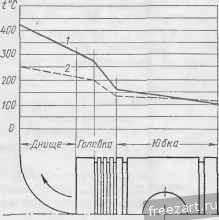

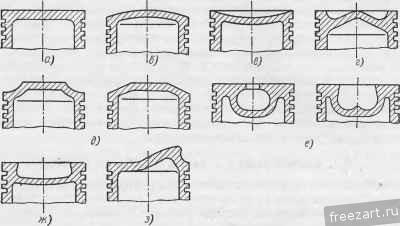

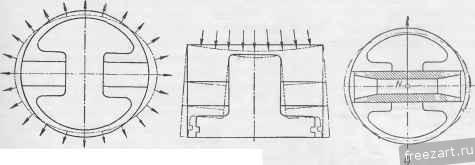

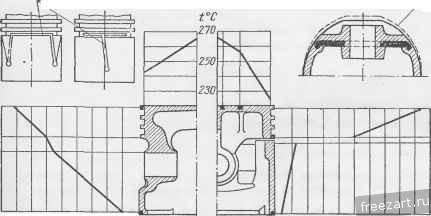

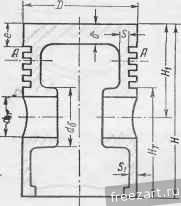

Главная » Мануалы Гайки болтов выполнены из стали марки Ст. 6ТУ. Отверстия для шатунных болтов тщательно развернуты, средняя цилиндрическая часть прошлифована так, чтобы обеспечить свободную, но достаточно плотную посадку (посадка движения). Для удержания шатунного болта от проворачивания служит штифт, вставленный в отверстие крышки. Масло подается из внутренней полости коленчатого вала в кольцевую канавку на крышке кривошипного подшипника и в холодильник. Из холодильника через отверстие по канавке на вкладыше масло поступает в отверстие стержня шатуна и далее к поршевой головке. Смазочных канавок на трущейся поверх- ости верхней части вкладыша нет. Шатуны двигателей 6ЧСП 23 31) и 8ЧСП  Шатун двигателей 6ЧСП и 8ЧСП 30 30 (фиг. 82) изготовля10т из .легированной стали штамповкой. В поршневую головку запрессована бронзовая втулка. Последняя имеет кольцевую наружную проточку для прохода масла из центрального отверстия в стержне шатуна к штуцеру и две перекрещивающиеся канавки с отверстиями для смазки поршневого пальца. В поршневую головку шатуна ввернут штуцер, имеющий центральное несквозное отверстие и четыре сообщающиеся с ним отверстия, через которые разбрызгивается масло для охлаждения поршня. Стержень шатуна имеет двутавровое сечение с центральным отверстием в стенке. Кривошипная головка разъемная. Крышку изготовляют штамповкой из легированной стали. Ее центрируют относительно стержня по боковой поверхности ступенчатого стыка и крепят к стержню двумя болтами, изготовленными из легированной стали. Для предотвращения проворачивания болта при навертывании гайки на его головке сделан паз, в который входит конец штифта, вставленного в крышку шатуна. Затяжку гаек производят динамометрическим ключом. В кривошипную головку вставлены два стальных вкладыша, залитых свинцовистой бронзой. Нижний вкладыш имеет наружную и внутреннюю канавки, сообщающиеся двумя отверстиями. Третье (цетральное) отверстие служит для фиксации вкладыша при помощи штифта, вставленного в крышку шатуна. В верхнем вкладыше кривошипного подшипника имеется только наружная канавка. В стыках обоих вкладышей сделаны ьырезы для прохода шатунных болтов.   Фиг. 82. Шатун и поршень двигате- лей 6ЧСП 3 и 8ЧСП 30 ГЛАВА VIII ПОРШНЕВАЯ ГРУППА §1. ОБЩИЕ ПОЛОЖЕНИЯ Поршень является одной из самых ответственных и напряженных деталей двигателей как четырехтактных, так и в особенности двухтактных. Поршень выполняет следующие функции: 1. Обеспечивает герметичность внутрици-линдрового пространства, его уплотнение во избежание прорыва горячих газов из цилиндра в картер и подсоса масла и воздуха из картера. 2. Воспринимает усилия от давления газов и передает их на поршневой палец и шатун. 3. Воспринимает боковое усилие, действую- щее на боковую поверхность поршня. Н I Л / Выполняет назначение золотникового устройства (открытие и закрытие окон) в двухтактных двигателях с щелевым распределе--нием и во всех двигателях с золотниковым гильзовым распределением. Поршень воспринимает нагрузки от давления газов и инерционных сил, а также тепловые нагрузки в результате соприкосновения днища с горячими газами, главным образом в процессах сгорания и расширения. Кроме того, корпус поршня дополнительно нагревается от трения боковой поверхности его о стенки цилиндра. В результате периодического воздействия горячих газов температура днища поршня весьма высока, вследствие чего понижается прочность и ухудшаются условия смазки, а в случае карбюраторного двигателя повышенная температура днища способствует возникновению детонации. На фиг. 83 схематически показано направление теплового потока в поршне. Поршень передает тепло стенкам цилиндра, главным образом через поршневые кольца и юбку и конвекцией в воздух и масло через внутреннюю поверхность днища и стенок, а также через поршневой палец шатуну.  Фиг. 83. Направление теплового потока в поршне. §2. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ Материалами для изготовления поршней служат чугун, сталь и алюминиевые сплавы. Весьма распространенным материалом для поршней всех типов поршневых двигателей внутреннего сгорания является чугун. Применяемые материалы 157 Наиболее часто применяются чугуны марок ] СЧ 24-44; СЧ 28-48; СЧ 32-52. Чугун и сталь по сравнению с легкими сплавами, как было отмечено выше, характеризуются более высокой прочностью и износостойкостью, а также малым коэффициентом линейного расширения, что позволяет уменьшить зазоры, а следовательно, количество газов, прорывающихся между поршнем и стенками цилиндров. Изготовление поршней из чугуна отличается относительной простотой и дешевизной. Из легких сплавов наиболее часто применяют алюминиевые сплавы АЛ1, АК2, АК4. Преимуществами поршней, изготовленных из легких сплавов, по сравнению с чугунными и стальными являются меньший вес и в 3-3,5 раза более высокая теплопроводность. При относительно ьшзкой температуре алюминиевых поршней (220-350° вместо 400-500° чугунных поршней) повышается коэффициент наполнения, а также появляется возможность повышения степени сжатия у карбюраторных двигателей без опасения появления детонации. Кроме того, поршни из легких сплавов отличаются меньшим нагарообразованием и меньшим трением. Вес поршня из алюминиевого сплава при прочих равных условиях получается меньше чугунного на 30-50%. В результате более низкой температуры, меньших сил инерции и меньшего трения при замене чугунных поршней поршнями из легких сплавов мощность двигателя повышается на 10- 20% и уменьшается расход топлива и масла. Однако при больших зазорах между корпусом поршня и стенками цилиндров в случае поршней из легких сплавов наблиойаются с туки и увеличение износа у двигателей, работающих при переменных нагрузочнЁпсежимах. Кроме того, ухудшаются механические1а:Чества и теплостойкость, что затрудняет определение оптимальных зазорх5в при проектировании таких поршней для двигателей повышенной удел]Й10Й мощности. К этому следует добавить высокую стоимость поршней из-легких сплавов и быструю разработку гнезд для поршневого пальца в бобышках и канавок поршневых колец. Изготовление поршней /из легированных и сверхпрочных чугунов, отличающихся повышенными механическими качествами и теплостойкостью, определяет применение их в легких двигателях. В последние годы все большее внимание уделяется стальным поршням. Применяя сталь, можно получить жаростойкую и прочную конструкцию при относительно небольшом весе вследствие возможности выполнения тонких стенок юбки. Основные недостатки такой конструкции - удорожание обработки поршня и повышенный износ гильзы цилиндра. При соответствующем качестве поверхности гильзы применение стального поршня может способствовать быстрейшему решению задачи создания надежной конструкции поршневой группы мощного быстроходного двигателя того или иного назначения. Применение магниевых сплавов перспектив не имеет вследствие недостатков, присущих этим сплавам. Серьезным их недостатком является недостаточная стойкость против коррозии. Кроме того, магниевые сплавы отличаются легкой окисляемостью при отливке, обусловливающей неоднородность материала. Наконец, магниевые сплавы чувствительны к концентрации напряжений, в результате чего приходится выполнять переходы от днища к стенкам, от стенок к бобышкам с увеличенными радиусами закруглений. Уменьшение веса поршня получается таким незначительным, что сводит на нет преимущества от применения этих сплавов. На заводах автомобильной и тракторной промышленности производство поршней в значительной степени механизировано. Так, на Горьковском автомобильном заводе имени Молотова в результате применения полуавтоматической заливки поршней получена экономия металла более чем 300 г на пор- шень (на 30%). В отношении автоматизации изготовления поршней отечественная промышленность добилась больших успехов, построив завод-автомат по производству поршней. § 3. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ФОРМЫ ДНИЩА На фиг. 84, а даны величины температур для чугунного поршня стационарного четырехтактного двигателя. Числитель дроби относится к10%-11ой перегрузке, знаменатель - к нормальной нагрузке. Падение температуры в аксиальном направлении составляет 10° на 1 толщины днища поршня.   Фиг. 84. Распределение температур в днище поршня: а - четырехтактного двигателя; б - двухтактного двигателя с оклажлаемым поршнем. На фиг. 84, б даны значения температур в нескольких точках днища чугунного охлаждаемого поршня двухтактного двигателя. Числитель дроби относится к 20%-ной перегрузке. Аксиальное падение температуры составляет 50° на 1 см толщины днища. Максимальная температура получается по краям, так как в средней части охлаждение маслом наиболее интенсивно. На фиг. 85 показаны значения температур поршней карбюраторного двигателя автотракторного типа, выполненных из разных материалов. Максимальная температура в пеох-лаждаемых поршнях получается в центральной части днища поршня. Падение температуры по поверхности Д1шща относительно невелико. Значительно большее падение тепла происходит на участке между краем днища и нижним поршневым компрессионным кольцом вследствие того, что через поршневые кольца передается значительная часть тепла. По длине юбки поршня температура распределяется относительно равномерно. Одним из наиболее часто встречающихся дефектов следует считать перегрев днища, вызывающий отпуск материала, ухудшение механических свойств и потерю твердости. Периодическое воздействие сил давления газов в совокупности с указанным перегревом вызывает появление мелких трещин, приводящее к разрушению днища. Температура поршней зависит от параметров процесса и от конструкции двигателя.  Фиг. 85. Температура поршней двигателей транспортного типа: 1 - для чугуна; 2 -для алюминиевого сплава. . Значительное влияние оказывают конструкция гильз и способ их соединения с цилиндровым блоком. Наиболее интенсивного охлаждения можно достигнуть при мокрых гильзах. В цилиндрах без гильз охлаждение несколько лучше, чем при сухих гильзах. Распределение температуры в головке поршня зависит также от конструкции и расположения клапанов. Нередко под выпускным клапаном температура поршня выше, чем в остальной части головки. Значительное влияние на распределение температуры оказывает расположение предкамер и вихревых камер. Большое значение для надежности работы поршня имеет очертание днища. Форма днища определяется в первую очередь формой камеры  Фиг. 86. Формы днищ поршней. сгорания, связанной со способом смесеобразования, расположением клапанов в крышке (головке), а в двухтактных двигателях и с системой газораспределения. На фиг. 86 показаны наиболее распространенные формы днища. Днище по схеме (фиг. 86, а) имеет наименьшую поверхность нагрева, просто в изготовлении; такие днища применяют в двигателях с воспламенением от сжатия, главным образом в предкамерных и вихрекамерных, и в двигателях с внешним смесеобразованием. Днище по схеме (фиг. 86, б) имеет повышенную жесткость. В этом случае можно придать необходимое направление потоку воздуха, поступающего в цилиндр двухтактных двигателей. Для данного днища характерна меньшая возможность образования масляного нагара. Подобные днища применяют в однокамерных и в многокамерных конструкциях двигателей с воспламенением от сжатия, а также в двигателях с внешним смесеобразованием. Днище по схеме (фиг. 86, в) образует благоприятную форму камеры сгорания, приближающуюся к сферической, при непосредственном впрыске. Такие днища применяют главным образом в четырехтактных двигателях как с внутренним, так и с внешним смесообразованием. Форма днища по схеме (фиг. 86, г) образует благоприятную форму камеры сгорания, близкую к форме факелов распыливаемого топлива. Подобную форму днища применяют при непосредственном впрыске в двигателях с воспламенением от сжатия как в четырехтактных, так и в двухтактных при прямоточной продувке. В этой конструкции предотвращается попадание распыленного топлива на стенки цилиндра, что привело бы к увеличению расхода топлива и к разжижению масла. Днищу по схеме (фиг. 86, д) присуща повышенная жесткость. Форма днища благоприятна в отношении направления поступающего воздуха (в двухтактных двигателях). Эту форму применяют как при однокамерных так и при многокамерных конструкциях двигателей с воспламенением от сжатия. Днище по схеме (фиг. 86, е) имеет улучшенную в отношении смесеобразования форму. Требуются специальные конструктивные меры для повышения надежрюсти днища. Такую конструкцию применяют в четырехтактных двигателях с воспламенением от сжатия с непосредственным впрыском. Иногда камеры сгорания, расположенные в поршне, сдвигают в сторону .для получения тангенциального направления впускаемого воздуха (газа), способствующего увеличению скорости вихря. Однако вследствие этого получается неравномерное распределение температуры в головке поршня. Днище по схеме фиг. 86, ж вследствие более простой формы отличается большей надежностью, чем днище фиг. 86, е. Такую конструкцию применяют главным образом в четырехтактных двигателях с воспламенением от сжатия. Днище с козырьком по схеме (фиг. 86, з) характерно для двухтактных двигателей малой мощности. Конструктивная форма мало надежна в отношении прочности. Форма камеры сгорания неблагоприятна особенно для двигателей с внутренним смесеобразованием. . § 4. КОНСТРУКЦИЯ И РАСЧЕТ КОРПУСА ПОРШНЯ При выборе конструкции поршня конструктор должен обеспечить: 1) герметичность полости цилиндра, так как утечка газов вызывает снижение мощности, повышение расхода топлива, повышение температуры колен и ухудшение условий смазки; 2) достаточную прочность и жесткость. Элементы поршня не должны иметь повышенных напряжений и деформаций при рабочей максимальной температуре; 3) достаточный отвод тепла и требуемую температуру, при этом не должно возникать больших температурных перепадов; 4) небольшой износ трущихся поверхностей, что достигается достаточно низким удельным давлением, хорошей смазкой и соответствующим материалом корпуса поршня; 5) возможно меньший вес поршня; 6) минимальные зазоры, необходимые для свободного движения поршня в цилиндре без заедания (с учетом высоких температур, которые могут быть при работе). Форма корпуса поршня Форма поршня и его основные размеры определяются в первую очередь условиями отвода воспринимаемого им тепла. Поршни выполняют целыми и составными. И те и другие могут быть неохлаждаемыми и охлаждаемыми. Применяющееся до настоящего времени определение границ охлаждения поршней следует признать несостоятельным для двигателей повышенной мощности и быстроходности. В известной степени это относится и к двигателям средней быстроходности. Лишь для тихоходных двигателей можно считать грубо ориентировочно предельный диаметр цилиндра с неохлаждае-мым поршнем для четырехтактного двигателя 350-400 мм и для двухтактного 300-350 мм. При конструировании необходимо стремиться к тому, чтобы поршень имел простую цилиндрическую, по возможности cиммeтpичнvю(относительно оси цилиндра) форму. Переход от днища к стенкам необходимо осуществлять Имеется тенденция конструировать поршни таким образом, чтобы часть поршня над кольцами работала по цилиндру. 11 орлин 2383 с большими .радиусами закругления для получения равномерной тепловой нагрузки в сечениях головки поршня. В напряженных конструкциях бобышки следует соединять с днищем продольными или поперечными реб-рами. В легких двигателях большой мощности нередко бобышки соединяют с днищем непосредственно, что облегчает штамповку внутренней поверхности кованых поршней. Для уменьшения температурных напряжений рационально применять днища без ребер. Ребра усложняют изготовление поршня и могут служить причиной появления внутренних напряжений в материале, вызывающих трение. Ребра могут также направить отводимое тепло не в стенку цилиндра, а в бобышки и тем самым ослабить их. В случае применения ребер следует иметь в виду, что окончательные размеры и форма их могут быть установлены только опытным путем. Конструктору необходимо помнить, что наибольшие неправильности в расположении и размерах ребер могут быть источником дополнительных напряжений и трещин. Компрессионные кольца ставят в количестве от 2 до 6, в зависимости от быстроходности и величины давления газов. Кольца не следует по1чещать близко к днищу, так как вследствие этого увеличивается их тепловая напряженность, в особенности первого кольца; однако удаление колец от днища приводит к увеличению общей длины боковой поверхности и высоты поршня. Это необходимо учитывать при проектировании поршней легких малогабаритных двигателей, так как удаление оси пальца от днища (к чему приводит удаление колец от днища) обусловливает увеличение габаритов двигателя в направлении оси цилиндра. Для двигателей тихоходных и средней быстроходности, когда техническими требованиями не оговаривается необходимость получения особо малых габаритов двигателя, длину поршня определяют, в основном, учитывая величину допустимого бокового давления. Для быстроходных малогабаритных двигателей при выполнении эскизного проекта в первую очередь учитывают возможность размещения основных элементов конструкции: компрессионных колец, перемычек между ними, поршневого пальца с бобышками и масло-съемных колец. Практически пояс, несущий поршневые - кольца, почти не участвует в передаче боковых сил: поверхность перерезана канавками, вследствие чего невозможно создать устойчивую масляную пленку. Величину зазора между этой частью поршня и стенками цилиндра выбирают из условий предохранения поршневых колец от воздействия горячих газов с одной стороны и из условия предупреждения попадания масла в камеру сгорания, учитывая нагрев корпуса и стенок цилиндра. Зазор между юбкой поршня и стенками цилиндра в рабочем состоянии выбирают, учитывая необходимость свободного передвижения поршня и возможность устанавливаться (в определенных пределах) под действием сил, развивающихся в масляном слое между поршнем и цилиндром. Для уменьшения трения следует увеличить зазор, однако это обусловливает увеличение расхода масла, стуки и износ поршня вследствие поперечного перемещения поршня в мертвых точках. Зазор между поясом поршня, несущим поршневые кольца, и стенками цилиндра выполняют несколько большим,чем в направляющей части. Однако, чтобы защитить кольца от воздействия продуктов сгорания и избежать проникания масла в камеру сгорания, разницу между этими зазорами делают небольшой . Обычно применяют очертания корпуса поршня, указанные на чертеже (фиг. 87). Можно привести следующие средние значе£шя зазоров между корпусом поршня и стенкой цилиндра: зазор {D - D) в стороне, обращенной к камере сгорания и зазор {D-D ) на противоположной стороне, обращенной к коленчатому валу.

Фиг, 87. Очертания корпуса поршня; с -голо1ка nofUjFH рыполнгна но кп1,ус>; 6 - стенча>ая головка nopiiiiu;; в - голе вка и ианровляющая часть конические; г - корпус конический (с одним углом наклона конусе). Для чугунных И стальных поршней D-D (0,005 0,008)D, D - D = (OfiOCS 0.00l2j D. Для поршней из алюминиевого сплава D-D = (0.008 0,0I3)D, D-Z) = (0,0020,004)D, где D - диаметр поршня на стороне, обращенной к камере сгорания; D - диаметр поршня на стороне, обращенной к коленчатому валу; D - диаметр цилиндра. В двигателях с воспламенением от сжатия поршни из легких сплавов с низким коэффициентом линейного расширения могут быть выполнены с зазором (D -D), меньшим указанных выше. Вследствие работы двигателей воздушного охлаждения при более высоких температурах указанные зазоры у поршней этих двигателей (в холодном состоянии) больше, чем зазоры у двигателей водяного охлаждения. Выбор внешнего очертания направляющей части корпуса зависит от деформации средней части поршня (в зоне расположения поршневого пальца). В результате действия температурных деформаций, силы давления газов на днище поршня и поперечной силы на боковую поверхность поршня сечение корпуса принимает овальную форму. Это явление протекает по следующей схеме. Вследствие несимметрии рассматриваемой зоны поршня, в которой значительная часть материала располагается в направлении оси поршневого пальца, при нагреве материал деформируется неравномерно; в результате этого сечение корпуса принимает овальную форму с увеличением размера вдоль оси пальца (фиг. 88, а). Сила давления газов, также прогибая днище поршня, вызывает аналогичную деформацию корпуса (фиг. 88, б). Наконец, в том же направлении деформацию вызывает и действие силы N (фиг. 88, в). В результате этого между цилиндром и частью поршня, раположенной около пальца, может возникнуть натяг, что влечет заедание поршня. Указанные деформации учитывают при изготовлении поршня, сошлифо-вывая часть поверхности около поршневого пальца. Количество снимае- мого материала может быть установлено только опытным путем. Иногда корпусу поршня придают предварительно при механической обработке эллиптическую (овальную) форму с большой осью эллипса, перпендикулярной оси поршневого пальца. В других случаях удаляют часть материала С внешней стороны корпуса около поршневого пальца.  Фиг. 88. Деформация поршня под действием давления газов и нагрева. Стенки юбки имеют постоянную по длине толщину или несколько уменьшающуюся в направлении от поршневого пальца к коленчатому валу. Нередко стенку юбки выполняют с утолщением, которое предохраняет стенку от возможных при сборке и разборке деформаций. Это утолщение используют также для расположения маслосъемного кольца; кроме того, ;A7 и Т-образные прореза Деформация при нагредании- t°C -,270  00 то т 160 т zoo zzo Тетерстура С а) Ю Фиг. 89. Температура на внешней поверхности поршня: а - без прорези; б - с ирооезью между голоькои и юбкой. утолщение служит при обработке поршней как база для крепления и подгонки поршней по весу. В поршнях из легких сплавов, характеризующихся высоким коэффициентом линейного расширения, целесообразно уменьшать перетекание тепла от головки поршня к юбке. С этой целью в некоторых конструкциях поршней из легких сплавов делают прорезь по окружности между головкой и юбкой, вследствие чего снижается температура особенно в верхней части юбки. На фиг. 89 показаны кривые изменения температуры на внешней поверхности поршня с прорезью. Довольно часто для устранения стуков и перекосов поршня в непрогре-том двигателе и предупреждения заедания при работе поршни из легких сплавов выполняют с разрезными и эллиптическими юбками. Прорезь-может быть выполнена по всей длине юбки (двигатель ЗИС-120, ГАЗ-67 и др.). В этом случае упругая тонкостенная .юбка деформируется независимо от головки поршня, и зазор может быть установлен весьма малым. Для увели-чения прочности разрез делают не по всей длине, он имеет П-образную или Т-образную форму (фиг. 89). В цилиндре поршень устанавливают так, чтобы прорезь была обращена в ту сторону, где боковая сила меньше. Подобные поршни выполняют обычно с юбкой эллиптической формы с малой осью эллипса в направлении оси поршневого пальца. Разница между осями эллипса для поршней автомобильных двигателей составляет 0,1 - 0,3 мм. При холодном поршне обеспечивается ходовая посадка соответственно размерам большой оси эллипса. При работе поршень деформируется и принимает правильную цилиндрическую форму. На фиг. 90 показан эскиз поршня, а в табл. 22 - ориентировочные конструктивные соотношения его элементов. Высота Н' головки поршня определяется .расстоянием е первого кольца до кромки поршня, числом / колец, их толщиной а и толщиной перемычек а^. Длину Н-р направляющей части определяют с учетом величины наибольшего удельного давления а^от поперечной силы  Фиг. 90. Эскиз поршня. на боковую поверхность. гпах - (118) Допускаемые значения в кгсм: Для стационарных и судовых двигателей.............3,5 автомобильных и тракторных................. 3-5 , лег их повышенной мощности................ 6-11 Величина наибольшей нормальной силы N равна приблизительно (0,08-0,13) и зависит от протекания индикаторной диаграммы и величины ~. Окончательное значение (и определяют после проведения динамического расчета (гл. ТУ). Днище поршня Прочность днища может быть проверена лишь при испытании опытного образца. Существующие способы расчета основаны, как правило, на исходных положениях, не отражающих действительного характера нагружения, который установить чрезвычайно сложно. Это касается как температурных напряжений, изменяющихся в осевом и в радиальном направлениях, так и тиеханических, зависящих в первую очередь от степени упругости заделки (Контура днища, которую определить весьма трудно. В первом грубом приближении для плоских днищ и близких по конфигурации к ним днищ без ребер можно применять следующие расчетные соотношения. 1 ... 13 14 15 16 17 18 19 |

||||||||||||||||||||||||

|

|