|

|

|

Навигация

|

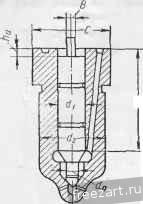

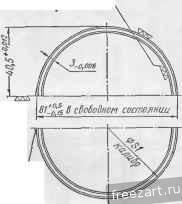

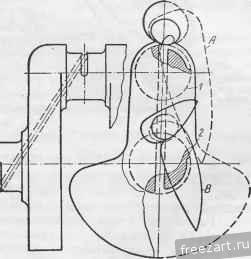

Главная » Мануалы Для штифтовой форсунки значение VJcyM соответствует площади кольцевого сечения сопла и штифта. Диаметр соплового отверстия оказывает большое влияние на качество распыливания, на развитие топливного факела и на дальнобойность струи. С уменьшением диаметра отверстия распад струн начинается раньше и ближе от сопла, увеличивается угол конуса факела и распыливание топлива становится более тонким; дальнобойность струи при этом уменьшается. В большой степени на распадение струи оказывают влияние также состояние кромок и стенок сопла, отношение длины сопла к диаметру и др. В зависимости от конструкции распылителя сопло можно изготовлять с переменным проходным сечением или с постоянным. Конструктивные соотношения основных размеров распылителей приводятся на фиг. 285 и табл. 41. Основные размеры распылителя приведены в табл. 37 и 38. Следует отметить, что приведенный расчет является весьма приближенным. При доводке двигателя выявляют экспериментальным путем оптимальные значения параметров впрыска и вносят соответствующие изменения в принятые значения. Таблица 39 Соотношение основных размеров плунжерной пары топливного насоса золотникового типа (фиг. 283)  Фиг. 285. Конструктивные соотношения основных размеров распылителей.

Таблица 40 Основные соотношения размеров привода и плунжеюной пары топливного насоса клапанного типа (фиг. 284)

Таблица 41 Конструктивные соотношения основных размеров распылителей

ГЛАВА XIII КОНСТРУКЦИИ и РАСЧЕТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ § 1. подшипники ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ в поршневых двигателях внутреннего сгорания, за исключением мотоциклетных, некоторых конструкций автомобильных, тракторных и других типов легких двигателей, применяют преимущественно подшипники скольжения. Широкое распространение нодшиппиков скольжения обусловливается не только их компактностью, но и возможностью осуществления жидкостного трения, при котором потери могут быть даже меньше, чем в подшипниках качения. Материалы, применяемые для подшипников скольжения В качестве антифрикционных сплавов в подшипниках скольжения применяют баббиты, свинцовистую бронзу и алюминий. Наилучшими антифрикционными свойствами и способностью удерживать на своей поверхности масло обладают сплавы баббитов. Однако низкий предел текучести и малое сопротивление усталости при температурах выше 100° С ограничивают пределы применения этого сплава. Предельная нагрузка для подшипников с баббитовой заливкой при d = 100 мм и температуре подшипника не выше 100° С колеблется в пределах 100-150 кг/см. При более нагруженных подшипниках с отношением тах ср > баббит чаще всего заменяют свинцовистой бронзой. Для удовлетворительной работы подшипников, залитых свинцовистой бронзой, вследствие трудности приработки ее трущихся поверхностей требуются более тщательная их обработка и более точный монтаж, чем при баббитовой заливке. Поэтому зазор между трущимися поверхностями при заливке подшипника свинцовистой бронзой должен быть на 30-50% больше, чем при баббитовом антифрикционном сплаве. Кроме того, свинцовистая бронза по сравнению с баббитом менее способна впитывать масло в ее микроскопические поры. Для устранения этого недостатка трущуюся поверхность свинцовистой бронзы покрывают тонким слоем кадмия, серебра или другого металла, обладающего большей способностью, чем свинцовистая бронза, впитывать масло и удерживать его на своей поверхности. При испытании трехслойных.: подшипников, залитых свинцовистой бронзой с покрытием тонким слоем серебра, кадмия, меди или другого металла, установлено, что эти подшипники при диаметре 100 мм способны работать при удельной нагрузке kp = 200 кг/см и при отношении ftep Для тяжелонагруженных подшипников применяют вкладыши, изготовленные из алюминиевого сплава. Алюминиевые сплавы обладают способностью работать при высоких температурах и давлениях до 800 кг/см. Так как механическая прочность алюминия невысока, то алюминиевые вкладыши выполняют с толщиной стенки не менее 4-5 мм. Допускаемые удельные давления на цапфу различны для двигателей разной быстроходности и в значительной степени зависят от диаметра d цапфы при наивыгоднейшем отношении -j- = 1,4 1,8. В табл. 42 приведены допускаемые давления на единицу площади проект ции цапфы для двигателей разных типов.* Чем ниже быстроходность двигателя, тем меньше допускается удельное давление k в соответствии с уменьшением окружной скорости цапфы (см. табл. 42) и чем больше диаметр цапфы d, тем больше допускается величина kp, при которой обеспечивается жидкостное трение подшипника. Таблицау2 Допускаемые давления на единицу площади проекции цапфы для двигателей разных типов

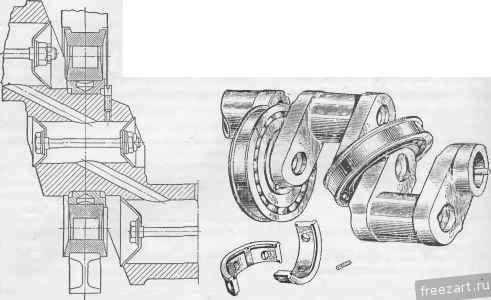

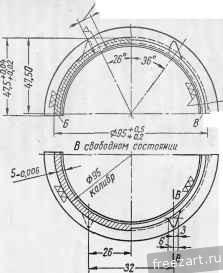

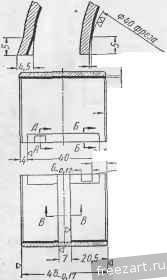

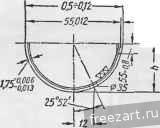

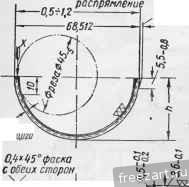

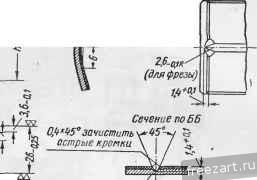

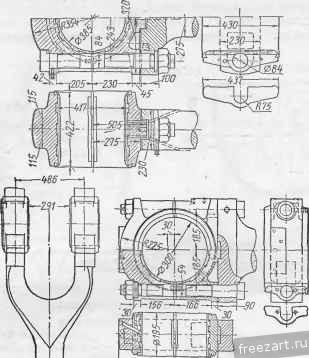

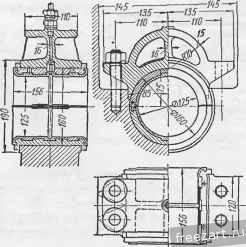

Размеры подшипника при гидродинамическом расчете определяют методом пробных подстановок произведения dl в расчетное уравнение грузо-подъемносги подшипника, как это указано в приведенном ниже примерном расчете. Поэтому для уменьшения вариантов вычисления при предварительном выборе можно ориентироваться на статистические данные о допускаемых удельных давлениях на 1 см проекии цапфы. Конструкции подшипников Подшипники качения при одной и той же внешней нагрузке получаются тяжелее подшипников скольжения. Применяя подшипники скольжения, можно уменьшить в^с шатуна по сравнению с его весом при роликовых и игольчатых подшипниках, вследствие чего достигается уменьшение поступательно движущихся масс, уменьшение нагрузки шатунных и коренных подшипников от инерционных сил. Поэтому при скользящих опорах длина многоцилиндрового рядного двигателя получается часто не больше, чем при подшипниках качения. При этом уменьшается вес картера, а следовательно, и вес двигателя. Когда коленчатый вал цельнокованный, подшипники качения монтируют через щеки вала (фиг. 286 и 287). В случае разборного многоколенчатого вала монтаж подшипников качения упрощается, но изготовление вала усложняется. Конструкции вкладышей коренных и шатунных подшипников скольжения, залитых свинцовистой бронзой (РЬ = 2,5-ч-2,8%), применяемые в автомобильных и тракторных двигателях с воспламенением от сжатия, показаны на фиг. 288 и 289. Размеры обработанных поверхностей, для которых допуски на фиг. 289 не указаны, выполняют с точностью ±0,25. Все поверхности вкладышей кадмируют или омедняют; толш,ина покрытия допускается не более 0,008 мм. Толщина стального вкладыша для подшипников этих двигателей составляет 2,5-3 мм при толщине заливки антифрикционного сплава в пределах 0,3-0,7 мм. Толщина заливки антифрикционного сплава непосредственно на стальной корпус головки шатуна в автомобильных и тракторных двигателях с воспламенением от сжатия достигает 5 мм, тогда как в карбюраторных автомобиль-  Фиг. 286. Коренной роликовый под- Фиг. 287. Монтаж роликовых подшипников шипник. на коренные шейки цельнокованного вала. НЫХ двигателях толщина баббитовой заливки стальных вкладышей не превышает 0,3 мм. В карбюраторных двигателях ЗИС-120, ГАЗ-51, М-20, МЗМА-401 применяют тонкостенные вкладыши, отштампованные из стальной ленты, залитой баббитом. Рабочие чертежи вкладышей двигателя ГАЗ-51 показаны на фиг. 290 и 291. Эти тонкостенные взаимозаменяемые вкладыши отштампованы из сталебаббитовой ленты. Плоскость стыка каждой половинки вкладыша обработана с допуском по размеру h. Тонкостенные вкладыши удерживаются от проворачивания усиками, полученными, при их штамповке. В случае толстостенных вкладышей для этой цели применяют штифты, которые в тонкостенных вкладышах не применяют вследствие малой толщины стенок. К основным преимуществам тонкостенных вкладышей следует отнести: малые габариты и вес, взаимозаменяемость, облегчение сборки и замены вкладышей, а также возможность изготовления их массовым порядком. Вследствие малой толщины вкладыши имеют большую гибкость и после монтажа в корпусе они плотно прилегают к постели, что способствует улучшению отвода тепла в корпус. Применяя взаимозаменяемые тонкостенные вкладыши, изготовленные в массовом производстве, уменьшают себестоимость двигателя и упрощают его ремонт. В стационарных и судовых тихоходных крупногабаритных двигателях вкладыши изготовляют толстостенными. Кривошипную головку шатуна 2 отд. Ф8; острые кромки затупить, с обеих сторон  1* топщиий слоя залибки 0,5* толщина-слоя залибки Алмазная расточка -Острые кромки затупить с обеих сторон  CevHue по ГГ .fy3- -кдошв заливка 1г КД0М67- ( /jp t>2 ЖД01-068заливка Сечение по ВВ -50*0.027 сп-0,095 Сечение по ДП Сечение по БЬ   HWhmopoH +0,04 Фиг. 288. Вкладыши пятого шатунного подшипника двигателя Д-35. Размер 47,5+0-02 измерять в приспособлении диаметром 95,00, упирая поверхность Б в неподвижный бурт и нагружая его силой 1100 кг. В этих двигателях изготовляют в виде отдельной поковки, вследствие чего можно заливать ее трущиеся поверхности антифрикционным сплавом непосредственно на расточенные поверхности. Толщина баббитовой заливки Разрез по Л Л Разрез по 5 6 п.08 гпйрох сторон 0,5-0,7 толщина слоя заливки р.Чх45°с пдеих сторол  Ллмазнал pacmovKq, обрабатыбать после покрытия i3 -o,f - Указанные поверхности должны быть параллельны с точностью 0,008 на их длине Острые кройки , зат(/пить с обеих сторон Разрез по В В R0,3 Фиг. 289. Вкладыш шатунного подшипника двигателя Д-35. Размер 40,5  .012 ФИГ. zcy. складыш шатунного подшипника двигателя а-оо. ± азмер чи,о - измерять в приспособлении диаметром 81,00, упирая поверхность Б в неподвижный бурт и нагружая ее силой 300 кг, обрабатывать окончательно после покрытия. В тяжелых конструкциях иногда превышает 20 мм, поэтому для большей надежности скрепления баббита с металлом головки на ее цилиндрических , распрямление А-о.2 Сечение т fifi  22 0,0Z5-r 0,071 на всей длине вкладыша с обеих сторон  0,4x45 фаски поверхностях, которые предназначены для заливки антифрикционным сплавом, вытачивают пазы в виде ласточкина хвоста. На фиг. 292 показаны шатунные подшипники поршневой и кривошипной головок двухтактного шестицилиндрового двигателя с крейцкопфом (диаметр цилиндра 575 мм, ход поршня 1000и номинальное число оборотов вала = 105 в минуту). Коренной подшипник стационарного четырехтактного двигателя ф=12 мм, 5=340 мм и п^=375 об/мин) показан на фиг. 293. Вкладыши в этом подшипнике изготовлены из стали и залиты баббитом. Верхний вкладыш удерживается от проворачивания штифтом и предохраняет от проворачивания нижний вкладыш.

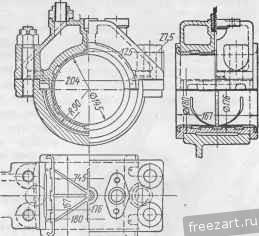

Фиг. 290. Вкладыш шатунного двигателя ГАЗ-51. подшипника На фиг. 294 изображен коренной подшипник шести цилиндрового четырехтактного двигателя (D = 285 мм, S - 340 мм, rig = 400 об/мин). Крышка этого подшипника охлаждается водой. Отверстия для отвода масла целесообразно располагать в ненагруженной зоне подшипников. Наивыгоднейшее расположение каналов для подвода  Сечете по fi-fl Вид по стрелке X 0,025 0,012 на всей /длине Вкладыша с f- обеи! сторон 125:0,3

О.Ц*Ч5фаско с обеих сторон  0-OJR для инструмента Сечение поАЙ . 0,025-0.012 на всей длине Вкладыша с обеих сторон Сечение по Б Б 120° 06 сверлить зачистить острые кромки  Сечение по ВВ 90-и,5Щ1   Ot5 зачистить острые кромки 3.5*0,1 Фиг. 291. Вкладыш средних^подшипников двигателя ГАЗ-51. масла в коренной и шатунной шейках можно установить по векторным диаграммам, ориентированным относительно неподвижных осей колена, расположенного в в. м. т., как это показано на фиг. 295. Векторная диаграмма давлений на шатунную шейку обозначена буквой <Л, а буква В поставлена на одной из линий диаграммы на первую коренную шейку. Во многих случаях при сплошных шейках оказывается, что отверстия в канале для подвода масла по условиям их сверления нельзя вывести в нена-груженные области шеек. В этом случае А. К. Дьячков рекомендует применять на цапфах дуговые канавки, начинающиеся от просверленных в них; отверстий и оканчивающиеся вне зоны несущего масляного слоя. При  ~Z58- Фиг. 292. Кривошипные головки шатунов стационар-. ных двигателей.  Фиг. 293. Коренной подшипник двигателя 22 24-2 ; Пс = 375 об/мин.  Фиг. 294. Коренной подшипник двигателя 28 5 6Д -п^ = 400 об/мин.  Фиг. 295. Расположение дуговых канавок на шатунной и первой коренной шейках: / - шатунная шейка; 2 - первая коренная шейка.  Фиг. 296. Влияние круговой канавки на несущую способность масляного слоя: / - без канавки; 2 - с круговой канавкой. 1 ... 15 16 17 18 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|