|

|

|

Навигация

|

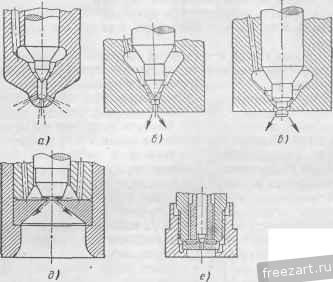

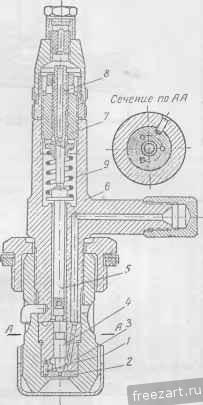

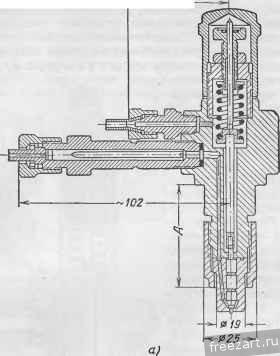

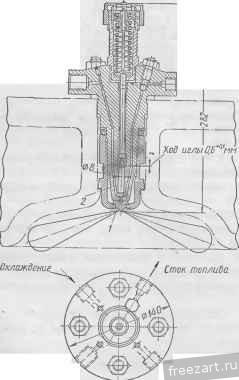

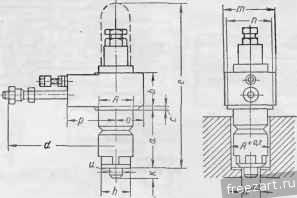

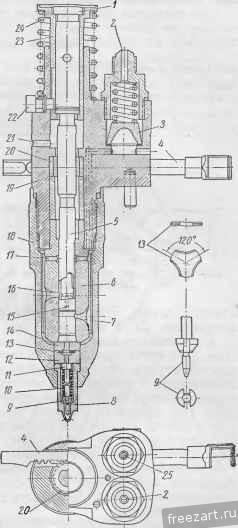

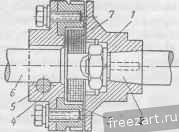

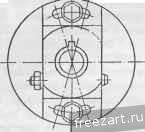

Главная » Мануалы 2) по устройству запорной части иглы - на нормальные с конической формой запираюией части; штифтовые с дополнительным устройством штифта той или иной формы па конце иглы, ниже запирающего конуса; и щелевые - с плоским седлом иглы. На фиг. 262 показаны типовые конструкции распылителей. Многодырчатые распылители (фиг. 262, а), применяемые в однокамерных двигателях, имеют от четырех до десяти отверстий диаметром от 0,15 до 0,6 мм. Сопловые отверстия должны быть тщательно изготовлены.   Фиг. 262, Типовые конструкции распылителей. Канал отверстий после сверления должен иметь строго цилиндрическую форму, без заусенец и рисок, ось какала должна обеспечивать необходимое направление топлив1юго факела. Форма входных и выходных кромок топливных отверстий влияет па коэффициент расхода и на форму факела. При скруглепии острых кромок в процессе работы возрастает коэффициент расхода и снижается давление распыливания. К недостаткам М1Югодырчатых распылителей следует отнести засорение и загорание сопловых отверстий, приводящие к нарушению формы и направления факелов. Однодырчатые распылители (фиг. 262, б) обычно применяют в двигателях с разделенными камера.мн сгорания. В штифтовом распылителе (фиг. 262, виг) величина проходного сечения в сопле, а следовательно, и форма факела зависят от подъема иглы и конструкции штифта. Штифтовые распылители выполняют с разными углами конуса штифта, обеспечивающими углы распыливания 4; 6; 8; 15; 30 и 45°. Диаметры сопловых отверстий наиболее распространенных штифтовых распылителей следующие: Для иглы диа.\1етром: 5 мм...........От 1 по 1,5 мм 6 , ............1,2 7............ .1,3 . Так как сопловое отверстие отпосптелыю большого диаметра, штифтовый распылитель закоксовывается меньше, чем многодырчатый с малыми диаметрами отверстий. Однодырчатые распылители с плоским седлом (фиг. 262, д и е) значительно проще в изготовлении, чем штифтовые, их применяют главным образом в предкамерных двигателях при меньших давлениях распыливагшя. На фиг. 263 показана закрытая форсунка предкамериого двигателя КДМ-46. Форсунка имеет устройство для регулирования подъема иглы распылителя и иглу с плоским седлом. Распылитель состоит из корпуса 3, иглы 4 и сопловой пластины 2. Эти детали изготовлены из стали ШХ15 и термически обработаны. Рабочие поверхности деталей распылителя тщательно отполированы и притерты. Сопловая пластина фиксируется относительно направляющей иглы двумя установочными штифтами /. Распыливаю-щее отверстие диаметром 0,645 мм закрывается нижним торцом иглы, прижимаемой пружиной 9 через стержень 5, со сферической поверхностью. Подъем иглы регулируют в пределах 0,2-0,25 мм ограничителем 8, ввернутым в регулировочный болт пружины 7. Внутри ограничителя сделан канал для отвода топлива, просачивающегося через зазоры направляющей иглы. Корпус 3 распылителя сопрягается с корпусом 6 форсунки также по сферической поверхности для центрирования обеих деталей при затягивании. Для быстроходных двигателей малой и средней мощности выпускают нормализованные форсунки двух типов (фиг. 264). Форсунка, показанная на фиг. 264, а, имеет боковой подвод топлива и крепление на шпильках через фланец иа корпусе. Форсунка, изображенная на фиг. 264, б, отличается тем, что топливо подводится в нее не сбоку, а с торца через штуцер. Крепление форсунки данной конструкции производится ввинчиванием ее в крышку цилиндра или камеру. Форсунки могут быть собраны с многодырчатым или одподырчатым распылителями, также нормализованными. В табл. 37 и 38 приведены габаритные и установочные размеры нормализованных форсунок и распылителей. При работе двигателя на повышенных температурных режимах у форсунок закрытого типа может произойти коробление седла иглы с нарушением герметичности и зависание иглы. Для предохранения от указанных явлений в некоторых конструкциях форсунок иглу с направляющей и селлом располагают возможно дальше от камеры сгорания, а также предусматривают охлаждение при помощи циркулирующей жидкости. Более эффективное охлаждение распылителя требуется также при работе двигателя на утяжеленных топливах, так как в этом случае иа распылителе образуются коксовые отложения. На фиг. 265 показана форсунка закрытого типа двигателя 6Д . Особенностью конструкции является то, что распылитель / и направляю-  Фиг. 263. Закрытая форсунка .двигателя КДМ-46. -50-   Фиг. 264. Нормализованные форсунки закрытого типа. Подача топлида  Подача охлаждающей^ жидкости Сток топлида / т

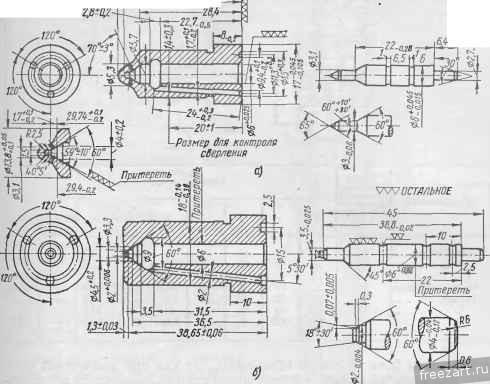

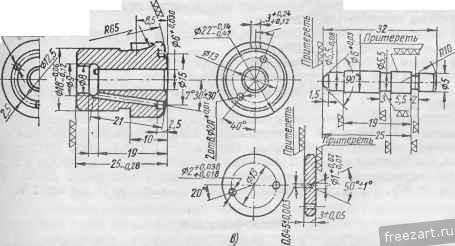

70° Подача mon/iuBci,/ Охлаждение Фиг. 265. Форсунка двигателя 6д q-с охлаждаемым распылителем. Таблица 37 Габаритные и установочные размеры нормализованных форсунок  Размеры в мм Основные Установочные Общие 21 21 25 25 25 25 25 32 32 32 32 32 45 45 65 65 65 65 25 40 50 65 80 ПО 125 50 100 ПО 125 150 200 250 200 250 275 350 18 18 36.5 36,5 36,5 36.5 36,5 79 94 144 159 174 204 219 146 176 196 221 241 75 75 102 102 102 102 102 123 123 123 123 123 162 162 190 190 190 190 12.9 12,9 13.9 13,9 13.9 13.9 13.9 17.8 17,8 17.8 17.8 17.8 24,8 24.8 35,8 35,8 35,8 35,8 13 13 13 13 13 13 13 22 22 22 22 22 26 26 32 32 32 32 45 45 45 45 45 75 75 92 92 92 92 15 15 24 24 24 24 24 21, 21, 21. 21, 21, 29, 29, 43, 43, 43, 43, 20 20 35 35 35 35 35 41 41 41 41 41 50 50 70 70 70 70 26 26 36 36 36 36 36 43 43 43 43 43 65 65 90 90 90 90 щая 2 (с седлом) выполнены раздельно и охлаждаются маслом, подводимым к форсунке из системы смазки. Материалы, из которых изготовляют основные детали топливных насосов и распылителей, должны обладать высокой износостойкостью и коррозионной стойкостью, малым коэффициентом линейного расширения, а также достаточно высокой твердостью после термообработки (Я= 6Q ~ 70). Материалы должны обеспечивать постоянную геометрическую форму и размеры деталей в процессе работы и легкость притирки уплотняющих поверхностей. Приведенным требованиям з^влетворяют высоколегированные качественные и инструментальные стали. Для изготовления плунжеров и втулок, а также распылителей форсунок применяют стали 38ХМЮА, ШХ15, ХВТ, ХГ, 18ХНМ и др. Прецизионные  \7Ш \ОСТДЛЬНОЕ so Притереть IS. I-  Притереть WW \ 32±0.5-

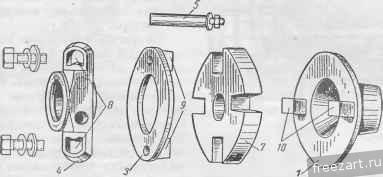

ZJ3r28 -10-  ОСТАЛЬНОЕ 515.0.2- 0.08 ,g \*0.08 TZZZZk 77777. ОСТАЛЬНОЕ 80,5-0,03 Притереть  Si 0.1 ,*0.08  Л3.5±0,15-23- Притереть 5732 Шаг спирали 20 мм r-O.OU >-0,12 Ф20 \BTf±f  Ч^ОСТЙЛЬНОЕ  ч^отпьиоЕ -0.17- ФЗ±0Л5  Jmepemb Притереть  1& 6.25- -68±0.02--U2- S5\~ Притереть  62%5: Ш7±010 a ЛИ 75 шаг спирали 8А2  Фиг. 266. Рабочие чертежи плунжера и втулки золотниковых насосов двигателей: а - В-2; б - М-17; в - КДМ-46. -З^У .пз Притереть  Ч^ОСТЛЛЬНОЕ ЗотВ. 02.2  Фиг. 267. Рабочие чертежи деталей распылителей двигателей: а - в-2: б - м-17; в - КДМ-46. Таблица 38 Габаритные и установочные размеры распылителей   Тип распылителя Размер форсунки по диаметру нажимной гайки в км. Основные размеры в мм Штифтовый То же . . . Многодырчатый То же ... 25 32 25 32 45 65 2,9 2,9 2.9 2.9 3.8 4.5 5.0 16 17 22 17 22 30 42 10 8 10 24 30 24,5 49.5 62,5 32,5 43.0 73,5 92.5 12,9 13.9 17.8 13.9 17.8 24.8 25,8 13 13 18,5 25 26.5 32.5 пары должны быть тщательно обработаны, так как при достаточной обработке поверхностей деталей в значительной степени повышаются эксплуатационные качества, износостойкость и антикоррозионная стойкость. Чистота поверхностей деталей соответствует 12-му разряду по ГОСТ 2784-45. Геометрическая форма доведенных поверхностей должна соответствовать следующим техническим условиям: 1) овальность рабочих поверхностей деталей не должна превышать 0,001 мм, конусность их 0,002 мм; 2) зазоры по направляющей цилиндрических поверхностей при условии обеспечения плотности пар должны быть в пределах 2-3 мк. На фиг. 266 и 267 показаны рабочие чертежи деталей плунжерной пары и распылителя. В процессе эксплуатации детали насосных элементов значительно изнашиваются: увеличивается диаметральный зазор, повышается овальность и конусность деталей, на притертых поверхностях образуются продольные риски. По опытным данным, с увеличением зазора между плунжером и втулкой на величину от 5 до 8 мк производительность топливного насоса снижается на 8%, а при дальнейшем увеличении зазора до 10 мк на 12%, Насос-форсунки С увеличением числа оборотов вала топливного насоса как вследствие увеличения числа оборотов вала двигателя, так и при переходе к двухтактному процессу, резко возрастает влияние упругих колебаний столба жидкости в нагнетательном трубопроводе. Эти колебания могут полностью исказить закон подачи топлива, заданный профилем кулачка насоса, а также вызвать дополнительные открытия иглы форсунки, сопровождаемые повторным истечением плохо распыленного топлива. В результате этого повышается удельный расход топлива. Устранить колебания в трубопроводе возможно различными методами. Наиболее радикальным методом является объединение насоса и форсунки в одном агрегате. В насос-форсунках насосная секция (втулка, плунжер, механизм управления подачей) объединены с распылителем. При таком объединении устраняется влияние сжимаемости и колебаний упругого столба жидкости на процесс впрыска. В результате этого моменты начала и конца впрыска получаются более четкими и соответствующими геометрическим моментам подачи. На фиг. 268 изображена насос-форсунка Ленкарз 60 , устанавливаемая на двигателях ЯАЗ-204. Устройство и работа насос-форсунки следующие: в корпусе 19 во втулке 6 находится плунжер 5, имеющий в нижней части вкн,товые кромки, а в верхней - заплечики; при помощи этих заплечиков и втулки 23 плунжер соединяется с толкателем /, нагруженным пружиной 24. Ограничитель 22 предохраняет толкатель и плунжер от выпадания. К нижнему концу втулки при помощи накидной гайки 18 прижимаются распылитель 8 и два клапанных седла 12 и 14. Распылитель имеет шесть отверстий диаметром 0,15 мм, отсечной клапан И, который пружиной 10 прижимается к седлу 12 и упор 9 клапана. При наличии клапана, пружины и упора значительно уменьшаются объем топлива в распылителе. Открытие клапана происходит при давлении ~150 кг/см. Этот клапан необходим для осуществления более четкой отсечки начала и конца впрыска. Выше отсечного клапана установлен пластинчатый обратный клапан 13. При неплотной посадке отсечного клапана, в случае попадания под пего мелких частиц топлива, пластинчатыйклапан предупреждает про-никнование газов из цилиндра в нагнетательную полость насоса. По трубопроводу низкого давления от подкачивающего насоса топливо подводится к штуцеру 2 и, пройдя пористый фильтр 3, по каналам в корпусе поступает в кольцевое пространство вокруг втулки 6 и через окна 7 и 16 в  Фиг. 268. Насос-форсунка Ленкарз А. С. Орлин, Г. Г. К а л и ш и др.. Двигатели внутреннего сгорания, т. I Машгиз, 1951. Пространство под плунжером. Избыток топлива, подаваемый подкачивающим насосом, направляется из кольцевого пространства ко второму (выходному) штуцеру 25 с фильтром и отводится в расходный бак. Непрерывная циркуляция свежего топлива обеспечивает охлаждение плунжерной пары, а также удаление пузырьков воздуха, выделяющихся из топлива и нарушающих нормальный процесс впрыска. При движении плунжера вниз кромка плунжера перекрывает окно 7 и топливо по осевому каналу 15 в плунжере и радиальному каналу будет перетекать из подплунжериого пространства в окно 16. Когда винтовая кромка перекроет окно 16, пм/сек. 3,2 2А 1.6 320 340 360 иО iP Фиг. 269. Кривые пути и скорости плунжера насос-форсунки. начинается нагнетание топлива через пластинчатый и отсечный клапаны и далее через отверстия распылителя в камеру сгорания двигателя. Нагнетание топлива заканчивается в тот момент, когда при дальнейшем движении плунжера нижняя винтовая кромка начинает открывать окно 7. При обратном движении плунжера под действием пружины 24 толкателя происходит наполнение полости втулки новой порцией топлива. Отверстие 17 во втулке служит для отвода топлива, просочившегося в зазор между плунжером и втулкой, а отверстие 21 в корпусе - для сообщения с атмосферой. Количество подаваемого топлива изменяют поворотом плунжера. При этом изменяются положения винтовых кромок плунжера относительно отверстий втулки. Поворот плунжера производится при помощи рейки 4, находящейся в зацеплении с шестерней 20, посаженной на плунжер. Положение шестерни на плунжере определяется лыской на верхней части плунжера. При полном выдвижении рейки верхнее впускное окно 16 втулки не перекрывается на всем ходе плунжера и подачи не происходит. Когда рейка вдвинута в корпус до конца, окно 16 закрывается винтовой кромкой плунжера одновременно с нижним окном 7, что определяет максимальную подачу. При перемещении рейки от положения нулевой подачи до полной подачи вследствие винтового контура отсеченных кромок на головке плунжера одновременно с изменением подачи топлива будет меняться момент начала и конца впрыска. Диаграмма пути и скоростей плунжера при п = 2000 об/мин коленчатого вала насос-форсунки Ленкарз 60 показана на фиг. 269. При большом числе оборотов коленчатого вала и относительно малых отверстиях распылителя давление впрыска в насос-форсунке достигает ~1500 кг[см. Высокое давление впрыска, резко возрастающее при засорении сопловых отверстий, может вызвать обрыв наконечника распылителя или поломку тяги привода. Вследствие этого предъявляются высокие требования к качеству топлива, от чего во многом зависит срок службы насос-форсунки. Кроме очистки топлива в нормальных фильтрах, топливо дополнительно очищается в фильтрах 3 (см. фиг. 268), представляющих собой пористую массу, полученную путем спекания латунной дроби диаметром 0,2-0,3 мм. Пропускная способность такого фильтра для данного типа насос-форсунки должна быть не менее 450 смЧмин для дизельного топлива вязкостью 1,4- 1,45° Е при напоре топлива 1 м. К недостаткам насос-форсунок следует отнести необходимость регулирования их непосредственно на двигателе и трудности обеспечения равномерности подачи при этом способе регулирования на многоцилиндровом двигателе. Привод топливных насосов Привод топливных насосов блочного типа с самостоятельным кулачковым валиком осуществляется через специальные муфты сцепления. При установке насоса на двигатель муфта сцепления должна обеспечивать упругость передачи и возможность регулирования угла опережения впрыскивания топлива, при этом допускается лишь небольшая несоосиость валов привода и насоса.    Фиг. 270.Муфта сцепления топливных насосов. Для транспортных двигателей, работающих с широким диапазоном скоростного режима, необходимо устанавливать оптимальный угол опережения впрыска пля каждого числа оборотов вала. В этих случаях муфты сцепления имеют автоматический или ручной механизмы, при помощи которых можно изменять момент впрыска на работающем двигателе. Момент впрыска обычно изменяют посредством углового смещения кулачкового валика насоса относительно коленчатого вала двигателя. На фиг. 270 показана муфта сцепления, применяемая на насосах при торцевом соединении кзлачкового валика с валом привода. На конце кулачкового вала 2 насоса насажена на конусе и шпонке и закреплена гайкой втулка У с двумя выступами 10 на торце фланца. Такая же втулка 4, но с отъемным фланцем 5, установлена на приводном валике 5. Фланец 5 имеет 1 ... 13 14 15 16 17 18 19 |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

|