|

|

|

Навигация

|

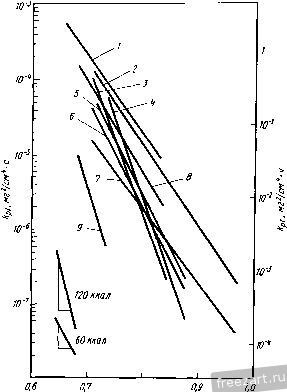

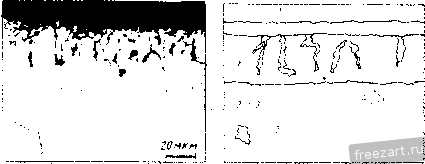

Главная » Мануалы изменение степени общего окисления в циклическом режиме (рис. 11.12). Область II. Сплавам, относящимся к этой области, присуще оптимальное сочетание стойкости к изотермическому и циклическому окислению, обусловленное превосходной связью окалины с подложкой и минимальной скоростью ее роста. Вспученным окалинам в совокупности со спиральными поверхностями металлической подложки свойственны ровные, без пористости, поверхности раздела (рис. 11.13, б, в). От поверхности раздела оксид-металл внутрь сплава [52-54] растут пальцевидные выступы (шпильки) AlOj, инициированные оксидами с высоким содержанием легирующей добавки. Область III. Высокое содержание легирующей добавки является причиной чрезмерных привесов, связанных с образованием подокалинных слоев (рис. 11.12, и 11.13,г). Превышение предела растворимости добавки X нередко приводит незащитному окислению грубых выделений М-Х с образованием объемистых выделений смешанных окислов Al-X [60]. Границы трех указанных областей не являются строго постоянными или жестко связанными с содержанием легирующей добавки либо температурой окисления. Поэтому минимияьные содержания добавок, потребные для прочного сцепления окалины с подложкой, могут быть весьма различны [52-57, 61-63], универсального уровня легирования, оптимального для всех случаев, не существует. Обычно добавка 0,1% (по массе) достаточна для хорошей адгезии' окалины, а добавка в 1,0% (по массе) приводит к формированию избыточного количества подокалинных продуктов. Модели и механизмы адгезии. В табл. 11.1 под номерами 1-4 приведены модели, на которые чаще всего ссылаются, чтобы объяснить те или иные особенности связи окалины с подложкой [64]. В основном эти достаточно противоречивые модели родились при трактовке поведения сплавов в областях /, и III. В значительной мере их противоречивость связана с тремя факторами. Во-первых, каждая отличается определенным изяществом, поскольку согласуется с большинством кинетических, морфологических и адгезионных явяе- мене! * !. достаточно известным термином в необходимых случаях за-Прим.Т Р° * ° пления (или связи) с подложкой Таблица 11.1. Моделж сцепления оквлмы AlOa с основой Предназначение Действие легирующей добавки 1. Механическое схватывание 2. Образование вакансионных стоков 3. Напряжения возникают в процессе роста окалины 4. Пластификация окалины 5. Обеспечение химической связи Оксид внедряется в металл и механически прикрепляет к нему окалину Образование пор на поверхности раздела окалины и металла предотвращено посредством аккомодации вакансий Предотвращена встречная диффузия АР+ и его накопление в оксиде Зерно AI2O3 измельчено, повышение вклада зернограничной диффузии способствует релаксации напряжений за счет ползучести Кобла Сера, отравляющая химическую связи окалины с основой, захватывается легирующими добавками НИИ, характеризующих поведение рассматриваемого материала. Во-вторых, несмотря на все это согласие, существует по меньшей мере одно несоответствие между наблюдаемой адгезией и тем механизмом, действием которого ее предлагают объяснить. Например, адгезию без шпилек , отслаивание без порообразования, отслаивание без напряжений или вспучивания, адгезию у сильно деформированных окалин- все это наблюдали в действительности [56, 59, 61]. В-третьих, в какой-то степени вклад в адгезию могут давать одновременно все четыре механизма. Основанием для самой новой модели (5- в табл. 11.1) послужило наблюдение, согласно которому с помощью добавок, активно реагирующих с кислородом, мо*но предотвратить сегрегацию серы на поверхности раздела оксид-металл [65-68]. Полагают, что в этой ситуации сера ведет себя также, как при зернограничном охрупчивании металлов, связанном с захватом электронов у металлического атома и отравлением межатомной связи [69]. Справедливость этого предположения находит еще одно сильное подтверждение в опытах, согласно которым прочную связь окалины с подлож- ив отдельных случаях для краткости использован несколько жаргонный термин кнслородоаггивные добавки. Прим. перее. кой получали на сплавах NiCrAl без введения кислородоак-тивных добавок иттрия, гафния или циркония, а просто путем . снижения или устранения примесей серы в исходном сплаве [70, 71]. Факты сегрегации самих легирующих добавок породили догадку, что такая сегрегация еще более повышает прочность связи по поверхности раздела [68]. К химическим особенностям добавок, усиливающих адгезию, следует отнести высокоотрицательные значения А<3/ оксидов и сульфидов, электронную конфигурацию с незанятыми d орбиталями и низкую растворимость в системе Ni(Co, Fe) [68]. 11.4. Влияние других общепринятых легирующих элементов Помимо Сг и Al, суперсплавы содержат множество важных легирующих элементов, к их числу относятся Мп, Ti, Si и все тугоплавкие металлы. Во многих случаях эти элементы оказывают сушественное влияние на стойкость к окислению у сплавов, формирующих соединения СгО, или AIjOj. В данном разделе мы рассмотрим сведения о влиянии этих элементов на окислительные свойства некоторых модельных сплавов. Марганец, титан и кремний Марганец можно рассматривать как возможный (но значительно менее эффективный) заменитель хрома при формировании залечивающих слоев в окалинах Crfiy Известно, что он способствует образованию СгО, в системе Ni-20Cr [72, 73], однако в системе Со-19Сг марганец был неэффективен вплоть до содержания в 30% (по массе) [74]. Добавки марганца поддерживали формирование окалины AlOj на сплавах Fe-Al, не давая нарушить ее сплошность глобулярными, бо-гатьпли железом участками [75, 76]. Добавки титана способствуют образованию СгОз на сплавах Ni-20Cr и Со-20Сг, правда, не меняя существенно скорость роста СгОз [77, 78]. Сообщают также, что добавки титана ухудшали адгезию у Ni-20Cr, улучшали ее у Ni-50Cr и оставляли неизменной у Со-20Сг [78-80]. Увеличивая слегка скорость роста окалин AlO, на сплавах NiAl (р-фаза), титан не оказывает существенного содействия образованию чистой окалины AI2O3 на сплавах NijAl (у'-фаза) или Ni(Al) (у-твердый раствор) [40, 81]. 30 Известно отрицательное влияние титана на адгезию окалины у никелевого суперсплава [82], и положительное - у сплава Fe-18Cr-6Al [83]. Из всех элементов, проявляющих окислительную активность, промежуточную между активностью алюминия и никеля, самое сильное благотворное влияние оказывает кремний. Стойкость некоторых сплавов систем Ni-Сг, Fe-Сг и Ni-AI к изотермическому и циклическому окислению можно улучшить с помощью кремния до такой степени, что она сравняется со стойкостью сплавов, формирующих исключительно окалину CrOj или AI2O3 [40, 81,84]. Источник столь благотворного влияния заключается в том, что в присутствии кремния образуются подокалинные слои SiOj и предотвращено образование оксидов Ni(Fe). От добавок кремния в количестве 0,5-1,3 % (по массе) очень сильно выигрывает сплав В - 1900, его стойкость к циклическому окислению повышается до уровня стойкости собственного алюминидного покрытия [85], У сплавов MAR-M200 и IN-713 аналогичные добавки также улучшали противоокислительную стойкость, правда, не в такой большой мере, как у сплава В-1900 [86]. Эти преимущества, к сожалению, не удалось реализовать на практике, так как добавки кремния приводили к сильному ухудшению механических свойств даже при содержании кремния 0,5 % (по массе). Кремний находит все большее применение в составе покрытий на основе систем NiCr или NiCrAl [87]. Фактически защитная роль высококремнистых покрытий базируется на формировании окалины SiOj, которая у некоторых композиций системы Ni-Cr-Si [88] способна расти столь же медленно, как и пленки AI2O3. Уменьшенные добавки кремния к общеупотребительным покрытиям системы Ni-Сг-Al, получаемым физическим осаждением из паровой фазы, тоже используют, главным образом для того, чтобы стабилизировать окалину AljOj на более длительное время. Влияние тугоплавких элементов Мо, W и Та активно используют в суперсплавах на никелевой и на кобальтовой основах в качестве упрочняющих элементов, принимающих участие в образовании у'-фазы, карбидов . и в твердорастворном упрочнении. Другие тугоплавкие элементы, такие как Nb, Hf и Zr, также используют в целях упрочнения, в том числе за счет образования фазы NijNb. Судя по литературным данным [80], на окисление никелевых и кобальтовых сплавов тугоплавкие элементы оказывают влияние трех видов. Влияние одного из них благотворно, поскольку тугоплавкие элементы можно рассматривать как ловушки (геттеры) для кислорода, способствующие образованию защитных слоев из Alp, и Сгр,. Влияние двух других видов- вредное. Во-первых, тугоплавкие элементы уменьшают диффузионную активность алюминия, хрома и кремния, а это противодействует формированию защитного слоя. Во-вторых, оксиды тугоплавких металлов обычно незащитны (т.е., отличаются низкой температурой плавления, высокой упругостью паров, высоким коэффициентом диффузии и другими неблагоприятными характеристиками), и поэтому они нежелательны в качестве компонентов для наружной окалины. Следовательно, вредное влияние тугоплавких элементов оказывается более весомым, чем их благотворное влияние, так что для повьпцения противоокислительной стойкости их обычно в суперсплавы не вводят. Но поскольку тугоплавкие элементы не равнозначны, то некоторые из них использовать предпочтительнее, чем другие. Представляется, например, что тантал, не вызйвает столь вредных последствий, как вольфрам или молибден, поэтому он один из тех тугоплавких элементов, которые следует предпочесть. Вольфрам, молибден и ванадий ведут себя примерно одинаково, но вольфрам определенно сильнее снижает скорости обменной диффузии, чем остальные элементы, и, следовательно, более, чем другие способен к неблагоприятному влиянию в отношении избирательного окисления. Оксиды ниобия не являются защитными, поэтому его присутствие в составе окалины нежелательно. Рений применяли в суперсплавах в ограниченных масштабах; его влияние, по-видимому, аналогично влиянию ниобия. Гафний и цирконий часто вводят в суперсплавы в небольших количествах, они значительно улучшают прочность связи окалины с основным сплавом. 11.5. Сложные суперсплавы на никелевой основе Помимо основы NiCrAl, в суперсплавах присутствует множество легирующих элементов, которое кроме изменений в концентрации и соотношении элементов основы порождает такую неоднозначность и многообразие в характере окисления, 32 что сколь-нибудь простая и не слишком обширная классификация этого многообразия в настоящее время невозможна. Поэтому мы дадим конкретные примеры поведения отдельных сплавов и, насколько возможно, постараемся провести их широкое обобщение. Основные механизмы окисления Кинетика. Описать кинетику окисления суперсплавов на основе гравиметрических измерений достаточно сложно, из-за того, что значительные фракции совокупной окалины образуются в переходный период ее роста (продолжительность не более 2 ч), отличающийся постоянной скоростью. Нередко вслед за этим наступает период параболического роста, и его описание требует знания двух или трех констант скорости, делая простое сравнение сплавов невозможным [90-92]. Температурная зависимость первой параболической константы к (рис. 11.14) показывает, что скорости роста окалины у большинства суперсплавов занимают среднее положение между скоростью роста окалины CrPj (у сплавов Ni-30Cr) и А1А (у сплава Ni-144Cr-12Al) [ЗО]. При 982°С больщинство скоростей окисления суперсплавов отличаются друг от друга не более, чем вдвое, а энергии активации ближе к таковой для роста окалины CrOj (~60 ккал/моль), нежели AljO, (~120 ккал/моль) [90-99]. Между характеристиками окисления и изменением химического состава от высокого Сг и низкого А1 к низкому Сг и высокому Al очевидной корреляции не наблюдали, хотя ее и можно было бы ожидать, судя по картам окисления сплавов системы Ni-Cr-Al. Кроме того, ни один из этих сплавов по своей противоокислительной стойкости не приближается к сплавам, которые образуют окалину, состоящую только из a-AljOj; подобное поведение указывает, что помимо хрома и алюминия на процесс окисления свое влияние оказывают и другие элементы. Компоненты окалины. Изменения в скоростных параметрах связаны с изменениями в оксидных фазах, составляющих окалину; иллюстрацией этой связи у сплава Udimet 700 служит карта время - температура - оксидно-фазовый состав на рис. (11.15). Начальная линейная стадия (зона 1) характеризуется образованием тонкой пленки AljO,; ее обгоняют в росте колонии СгОз, образующиеся по границам зерен спла- 2 Зах. 1092 3  0.8 1/Т, 10-К Рис.11.14. Температурная зависимость первой параболической константы скорости окисления у некоторый промышленных суперсплавов [90-96] (в скобках А1/Сг): 1 - Ni; - 30 Сг (0); 2 - IN 100 (0,6); 3 - SM 200 (0,5); 4 и 700 (0,3); 5 - Rene 41 (0,1); б - IN 713 (0,4); 7 - Ren6 Y (0); 8 - Hastelloy (0); 9 -Ni - 14 Cr - 12 Al (0,9) :i ь fia [90]. По завершении этого процесса кинетика окисления приобретает параболический характер и возникает внутреннее окисление (область 2). На протяжении всего процесса впереди фронта окисления образуются обедненные зоны, из которых избирательно уходят активные элементы (преиму-шественно Al, Ti и Si). Обедненные зоны и фронт внутреннего окисления - это тоже явления, которые связаны с параболическим изменением скорости роста, возрастающей с повышением температуры. Для некоторых сплавов [90] характерен и вторичный па- т,°с поо 1000 Сг20з+№Сгг04+МЮ N --- AI2O3 +TiN М1(А1Сг)гО1, + Сг20з \----- А1г0з+Сг20з \ \A№+TrN+Mo-Ni-N ч(Сг.А1)гОз \ AljOj+TiN \ \ \ 100 f.riUH 1000 10000 Рис.11.15. Карта составляющих окалины при изотермическом окислении сплава Udimet 700. Области (у всех ныраженнй в числителе - поверхностная окалина, в знаменателе - внутренние оксиды и подокалинный слой [90] ); 1 - АШз+СгРз; 2 - (Cr,Al)203/Al203+TiN; 3 - CrjOj+NiCrp+NiO/AiPj+TiN; 4 - №(А1Сг)204+Сг20з; 5 - Cr203+NiCr204+Ti02/Al203+TiN+Mo-Ni-N раболический рост окалины (константа к^. Обычно к <к . Длительное окисление сплава Udimet 700 характере pl ризуется ускоренным ростом соединений NiCr204, NiO и TiOj на поверхности раздела между газовой фазой и соединением (Сг,А1)20з (зона 3). Курьезная особенность сплава Udimet 700 - образование защитной шпинельной окалины при температуре около 1030 °С. Она предотвращала ускоренный рост любых оксидов, и в результате скорость роста окалины оказывалась меньше, чем при 982 °С. Все три режима окисления применительно к довольно широкому набору сплавов обобщены в табл. 11.2. Оксиды AI2O3, СГ2О3 или SiOj нередко представляют собой тонкую пленку исходной окалины, образующейся в зоне 1. Совместно с Ti02 или TiN они составляют подавляющую часть фаз, возникающих в результате внутреннего окисления на стадиях, соответствующих зонам 2 и 3. Для усиленного окисления, присущего зоне 3, нередко характерно появление шпинелей (Ni или Мп) (Al или Сг)204, а также оксидов NiO, TiOj и NiTiOj. Содержание этой таблицы подчеркивает сложность состава окалин и последовательностей их образования у обычных суперсплавов. Обилие никельсодержащих оксидов с 2* 35 JcmLV-tVpNSVoo P .зотсрмимсс, выдержка, от 1 до lO м.в в диапазоне Сплав Стадия 1 Стадия 2 Низкие температуры, короткие выдержки- Стадия 3 -Высокие температуры, длительные вьщержки RENE Y (22Сг; ISi; IMn; 9Мо) СГ2О3+МПСГ2О4 SiOj + Мп;(.Оу HASTELOY X Cr2O3+NiCr2O4+Si02 (22Сг; ISi; 0,5Mn; 9Мо) RENE 41 А12О3+СГ2О3 (20Cr; lAl; 3Ti; lOMo) UDIMET 700 А12О3+СГ2О3 (15Cr; 4A1; 4Ti,- 4Mo) (Сг,А1)20з AI2O3 (Сг,А1)20з Al203+TiN MnCrjO+CrOj+NiO SiOj+MnOy CrjOj + N iCrjO SiOj+N i СГ2О4 CrjOj+NiC r 2O 4 +Ni0+[TiO2] аТоТ+тш Cr203+NiCr204+NiO+[Ti02] AljOj+TiN Сплав Стадия 1 Стадия 2 Низкие температуры, короткие выдержки Стадия 3 --Высокие температуры, длительные выдержки IN 713С NiCr204tNiO+Cr203 (14Cr; 6А1; ITi; бМо) NiCr2 04+[Cr203] Alj03 + NiAl204+(NiCr204] AI2O3 Ti02+Cr203+[TiN] Ni(Cr,A 1 )204+Ti02+NiO NiC г 2O4+N i A t 204+NiW04+NiTi03 NiO+TiO, AI2O3 Al203+Ti02+TiN (Ni,Co)0+(Ni,Co)Cr2 04+NiTi03 NiCr204+N iTiOa + N i AI2O4+AI2O3 SM 200 (9Cr; 4A1; 2Ti; 12W) IN 100 (lOCr; 6A1; 4Ti; ЗМ0) Примечание. Числитель - фазовый состав наружной окалины; знаменатель - фазы, образующиеся при внутреннем окислении или в подокалине. [...] - фазы, присутствующие не на всех этапах стадий 2 или 3. Al203+Ti02+[TiN] Ti02+T i N их высокой диффузионной подвижностью ответственно за большие скорости окисления сплавов по сравнению со сплавом Ni-14Cr-12Al (см. рис. 11.14), Корреляция между противоокислительной стойкостью и особенностями механизмов окисления В серии сравнительных исследований [97-101] была установлена сложная природа окисления четырех суперсплавов и определена их противоокислительная стойкость в зависимости от времени, температуры, содержания алюминия и хрома, содержания тугоплавких элементов, метода испытаний (сравнивали результаты при статическом и динамическом нагружении, изотермическом и циклическом тепловом режиме). Сравнение показало, что стойкость против изотермического и циклического окисления в диапазоне 900-1100 °С обычно была превосходной у сплавов В-1900 и NASA-TRW VIA, средней у IN-713C и плохой у IN-738X. Например, у первых двух сплавов после 100 окислительных циклов при 1100 °С обшее поверхностное повреждение в виде окисления и возникновения обедненных зон распространилось на глубину всего лишь около 0,025 мм. У сплава IN-713C оно проникло на глубину около 0,087 мм, а у сплава IN-738X - на глубину 0,317 мм. Склонность к массопотерям при изотермическом и циклическом окислении носила тот же характер. Корреляция между химическим составом сплавов, содержанием оксидных фаз и противоокислительной стойкостью в обобщенном виде представлена на рис.11.16. Можно видеть, что образование оксидов типа (а), - AljOj, NiAlO и MRjOfi - отвечает лучшей стойкости, чем образование оксидов типа {б), - CfjOj, NiCrO и NiTiOj. В окончательной формулировке эти фазы представлены, как сплавы типа (а), - A1+R или (5), - Cr+Ti, где /?=Nb, Та, W, Мо. Выгодным может оказаться образование оксидов типа три-рутил или тапиолит MROj, поскольку они способствуют формированию защитных слоев AljOj и предотвращают нарастание NiO. Сведениями о роли NiTiOj и TiO мы не располагаем, хотя обычно обогащение титаном наблюдают по наружной поверхности окалин; особенно это относится к сплавам IN-713C и IN-738X, структура которых иллюстрирована на рис. 11.17. Здесь хорошо виден наружный слой, состоящий из СгОз и NiCfjO, стержни NiTiOg и AlOj, образовав-38  10 12 П 16 18 (Сг + Vi),/olno массе) го 22 Рнс.11.1б. Влияние химического состава на долю F составляющих окалины (в безразмерных единицах) и потерю массы - ДИ/Л суперсплавов NASA-TRW VIA (i), В 1900 (2), IN-713C (5), IN 738Х {4) [97], [98 (5, 6 - оксиды типа а ж б соответственно) шиеся по реакции внутреннего окисления и зона у-матрицы сплава, обедненная по выделениям у'-фазы. В различных модификациях такая микроструктура присуща всем остальным сплавам; крайний случай представлен сплавом В-1900, у которого имеется только тонкая наружная окалина, составленная оксидами AI2O3 и NiAljO. Перемены в характере окисления, связанные с изменением длительности, температуры или цикличности окислительного воздействия, трудно обобщить применительно ко всем сплавам и условиям эксплуатации. Нередко при 900-1000 °С или в условиях изотермического окисления преимущественно образуются окалины из AI2O3, тогда как более высокие т.емпе-ратуры (1100 °С) или циклическое окисление способствуют формированию окалин в виде NiO, NiCr204 и СгОз. С тече-  Рис.11.17. Сплав IN 738. Микроструктура после 24 ч окисления при 975 °С. Видны обогащенная Ti окалина СтО^, участки внутреннего окисления, зоны обеднения [100]: / - CrjOj (в основном) и TiOj; 2 - карбид (Ti, Та, Nb, W) нием времени содержание в окалине ее главных компонентов монотонно возрастает. Исключением служит сплав IN-738X, у которого рост окалины CrOj достигает Максимума, а затем отступает перед ростом окалин NiO и NiCr204. В предельном выражении это соответствует образованию несплошной отсла-иваюшейся окалины, характерному для условий циклического окисления [97]. В четырех рассмотренных случаях предпочтительно иметь высокое содержание не хрома или титана, а алюминия в сочетании с тугоплавкими металлами. Это - главная тема нашей дискуссии, к ней мы не раз обратимся при рассмотрении роли химического состава сплавов. Однако следует подчеркнуть, что все упомянутые закономерности следует принимать с большей осторожностью, избегая неоправданных обобщений. В полной мере характер окисления промышленных суперсплавов определяется не только каждым элементом в отдельности, но и совокупным влиянием множества сложных реакций между этими элементами. Влияние изменений в содержании нескольких элементов Модельные сплавы (Статистические исследования). Взаимодействие между множеством легирующих элементов занимает определенное место в том подлинном механизме, посредством которого химический состав сложных суперсплавов влияет на характер их окисления. Пока это взаимодействие остается за пределами нашего понимания. Между тем стойкость к циклическому окислению (выраженную массопотерями) удалось 40 скоррелировать с систематическим совокупным изменением в содержании множества элементов; этому посвящены два углубленных исследования, выполненных на статистической основе [102,103]. В первом исследовании для содержания семи элементов задано два уровня; во втором - содержание пяти элементов варьировали на пяти уровнях, так что общее количество исследованных композиций составило примерно 100. Для каждого сплава расход металла характеризовали параметром К^, учитывающим и рост, и отслоение окалины. Применяя множественный линейно-регрессионный анализ, получали уравнения для связи с химическим составом каждого сплава. Проникнуть в суть явления помогает ранжирование сплавов по численным характеристикам от лучших к худшим, а также выявление соответствующих тенденций в совокупном химическом составе сплавов [104]. Один из примеров такого ранжирования дан обобщенно в табл. 11.3. В части (а) сплавы сгруппированы по противоокислительной стойкости, показаны средние значения стойкости и содержания легирующих элементов, а также выделены значения, характеризующие статистически состоятельные тенденции. Этот способ позволил продемонстрировать, что все наилучшие группы отличаются высоким содержанием алюминия. Видно также, что стойкость снижается на порядок, если содержание алюминия занижено. В части (б) сосредоточены особые сплавы; они отобраны, чтобы продемонстрировать крайние случаи в отношении стойкости либо в отношении химического состава. Взятые вместе данные этих двух работ позволяют сделать следующие выводы: 1. Высокое содержание алюминия (6 %) наиболее важный фактор для достижения хорошей противоокислительной стойкости; 2. Высокое содержание хрома (15 %) не всегда требуется для достижения хорошей противоокислительной стойкости; 3. Высокое содержание хрома (15 %) не может компенсировать низкое (2-4 %) содержание алюминия; 4. Присутствие тантала (3-9%) характерно для наилучших комбинаций легирующих элементов и наилучших сплавов; 5. Низкое содержание титана (<2 %) отмечено у большинства сплавов с хорошей противоокислительной стойкостью. (О Таблица 11.3. Ранжирование модельныж сплавов по стойкостж к циклическому окислению

Основная особенность ( тенденция ) Высокое содержание А! и Та Высокое содержание А1, Та и Мо Высокое содержание А! Серединный состав, 8 дублей (плавок) Низкое содержание А1, высокое -Сг Низкое содержание А1 и Сг

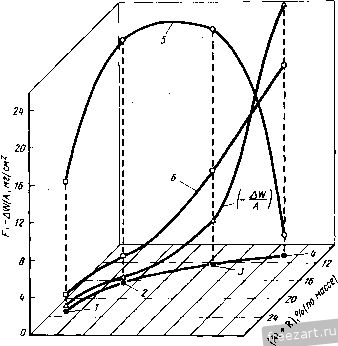

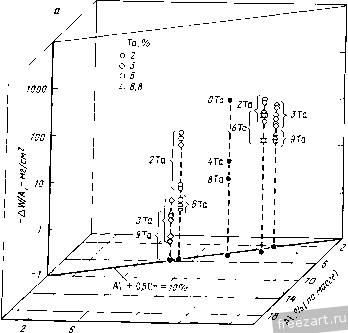

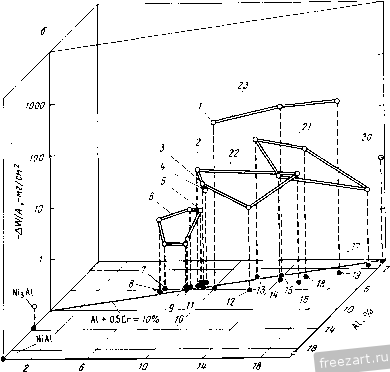

в колонках приведены средние значения массопотерь (Ш/А) и содержания легирующих элементов в пределах каждой группы сплавов. Группы ранжированы от (а) до (g) по росту массопотерь за 100 ч окисления. По выборке в целом изучены сплавы, содержащие 3,2-6,2 % А1, 6,0-18 % Сг, 1,0 % Ti, 0-20 % Со, 1,0 % Nb, 0-8,0 % Та, 0-4,0 % Мо, 2,0 % W. -2 Высокое содержание элементов. Видимое благотворное влияние тантала показано графически на диаграмме многоэлементного окисления (рис. 11.18, а); сплавы с повышенным содержанием тантала соответственно отличаются меньшими массопотерями по сравнению со всеми остальными сплавами при том же содержании Al и Сг. Однако, как и в случае с хромом, тантал не способен компенсировать недостаточно высокое содержание алюминия (<5%). Чтобы провести прямое сравнение, выбраны сплавы с  70 74 Zr,%lno пассе] Рис.11.18. Карты многоэлементного окисления, иллюстрирующие некоторые тенденции в изменении химического состава суперсплавов с целью повлиять на их циклическую окисляемость (сведения для циклов 100 ч, 1ч при 1100 °С): а - благоприятные тенденции при высоком содержании AI и Та применительно к модельным суперсплавам [102] - 104; б - благоприятные тенденции при высоком содержании А1 и Та и низком содержании Ti применительно к промышленным суперсплавам 1 - IN 100; 2 - MAR - М 200fHf; 3 - MAR-M 246; 4 - Rene 120; 5 - Rene 125; 6 - 3-9 % Та; 7 - NASA-TRW VIA; S - TAZ 8A; 9 - TRWR; 20 - В 1900; П -MAR-M 247; 12 - IN 713C; В - IN 792+Hf; 14 - V 700; 15 - Rene 80; 16 -MAR-M 421; 17 - IN 738; IS - Waspaloy; 19 - V 710; 20 - Ni-20Cr; 21 - 3-i-4 Ti; 22 - l-i-2,5Ti; 23 - 4,5-f5,0Ti теми же пределами содержания Al и Cr, что и у литейных суперсплавов, - А1+0,5Сг=10±2. Продолжать обобщение включив в него кобальт, ниобий, молибден и вольфрам, опасно из-за сложности межэлементных взаимодействий. Приведенные здесь данные позволяют выделить оптимальные составы, отличающиеся массопотерями <2мг/см за 100 ч. Это очень хорошая противоокислительная стойкость, при которой поверхностные потери (с одной стороны образца) не превышают 0,025 мм. Оксидные фазы, образуемые этими сплавами, подразделяют на две широкие группы. В одну из них, соответствующую сплавам с высоким содержанием алюминия, входят фазы типа трирутил, - AlOj, NiAl204 и Ni(Ta,Nb,W,Mo)206, в другую группу, отвечающую низкоалюминиевым сплавам, - фазы NiO, NiCr204 и Ni(W,Mo)204. Этот подход еще раз демонстрирует  желательность формирования алюминийсодержащих оксидов и приемлемость оксидов типа трирутил, образуемых тугоплавкими металлами. Промышленные суперсплавы. Аналогичное ранжирование примерно 20 промышленных сплавов выполнено в табл. 11.4. Все сплавы произвольно разделены на группы, отличаюшиеся друг от друга примерно втрое по массопотерям за 100 ч при 1100 °С. Выявить однозначно влияние химического состава значительно труднее, так как в отличие от рассмотренных ранее статистических исследований химический состав в данном случае не подвергали систематическим изменениям. И все же определенные тенденции проявляются (они выделены в Т а л и ц а 11.4. Ржнжкрованже нромышленных суперсплавов по стойжостя н особен н остам пммческого состава [104, 10S] Группа Сплав -LW/A, мг/см

П p и m e ч a в и e. -LW/a - массопотери за 100 ч циклического окислевия. таблице блоками концентраций тех или иных элементов); можно видеть, что для сплавов с оптимальной противоокислительной стойкостью характерно содержание 5-6 % А1, 3-9 % Та и 0-2 % Ti, подобно установленному в статистических исследованиях. На рис. 11.18, б эти тенденции представлены графически в виде карты многоэлементного окисления; на карте показано, что с изменением содержания алюминия, тантала и титана связаны значительные изменения в массопотерях в условиях циклического окисления. Для сравнения приведены данные по бинарным системам Ni-Ai и Ni-Cr [105]. Полезно заметить также, что линия Al+0,5Cr=10 для суперсплавов про- к циклическому окислению (1-ч циклы при 1100 °С) Освоввые особеввости состава ( тевдевции ) А1 Та Ti

Низкий (0-2%) Высокий (3-5%) 1 2 3 4 5 ... 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|