|

|

|

Навигация

|

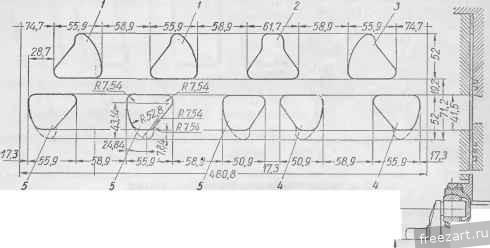

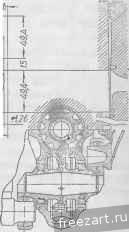

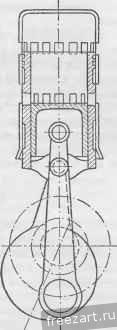

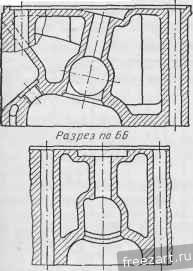

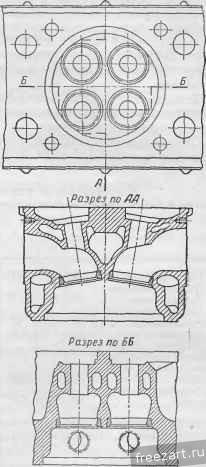

Главная » Мануалы в этих гильзах и цилиндре окна совмещаются в периоды выпуска и впуска. В начале открытия ив конце закрытия впускных и выпускных окоп внутренний и наружный золотники движутся в противоположных направлениях, что способствует увеличению время-сечений. Эта схема не получила распространения вследствие сложности конструкции и ненадежности смазки гильз.  Фиг. 187. Привод гильзы при расположении шарнира на гильзе: J j - впускные окна в гильзе; 2 - сдвоенное окно на гиль.зе; 3 - выпускное окно JP на гильзе; 4 - выпускные окна на цилиндре; 5 - впускные окна в цилиндре. Позднее появилась конструкция гильзового распределения четырехтактных двигателей с гильзой-золотником, двигающимся возвратно-поступательно и одновременно поворачивающимся на некоторый угол, вследствие чего достигается совмещение отверстий с соответствующими каналами в необходимые периоды времени. 1Ш 179 4г- 52,29-~Y-~55M-j  -52.29 -U6,79~f-52.29    Б.79~\~52,29 -й6.79-~\ Щ79--\~52,29-~Ч^Б,79~5229-ЧбВЛ9- -/-i-ЩЗ------   Фиг. 188. Привод гильзы при расположении шарнира на кривошипе: / - впускные окна на гильзе; 2 - сдвоенное окно на гильзе; 3- выпускное окно на гильзе; 4 - выпускные окна на цилиндре; 5 - впускные окна на цилиндре.  На фиг. 187 и 188 показаны схемы привода гильзы кривошипом. Разница между этими механизмами состоит в том, что на фиг. 187 корпус шарового шарнира укреплен на гильзе, а на фиг. 188 - на кривошипе. Данные конструкции оказались надежными в результате не только более совершенного выполнения и тщательного подбора материалов, но и благодаря сочетанию поступательного и вращательного движения, вследствие чего улучшается смазка, снижается коэффициент трения, понижается температура золотника и износ трущихся поверхностей. а На фиг. 187 и 188 показаны формы и размеры окон впуска и выпуска для выполненных конструкций. Расстояние Ь^до оси гильзы равно 97,3 мм. В двухтактных двигателях в отличие от четырехтактных могут быть обеспечены необходимые для очистки и наполнения фазы распределения и время-сечение с помощью одной гильзы, двигающейся возвратно-поступательно. При этом выпускные и впускные окна рационально располагать, как в двигателях с противоположно движущимися поршнями, т. е. по обоим концам цилиндра. Выпускные окна следует открывать и закрывать при помощи только золотников, впускные окна золотником и кромкой поршня. Одна из возможных схем показана на фиг. 189. Так как при сообщении возвратно-поступательно движущейся гильзе также и вращательного движения повышается надежность конструкции, то конструкторы стали применять вращение гильзы на некоторый угол и в двухтактных двигателях. При гильзовом распределении можно получить хорошее наполнение цилиндра без увеличения габаритов двигателя в направлении оси цилиндра в отличие от двигателей с верхними клапанами. Это преимущество особенно сильно выявляется в звездообразных двигателях, поэтому гильзовое распределение применяют именно в этих двигателях. В двухтактных двигателях с петлевой схемой продувки иногда применяют вращающиеся или качающиеся цилиндрические золотники в выпускной системе для того, чтобы выпускные органы закрывались раньше продувочных с целью получения дозарядки. Усложнение двигателя с петлевой продувкой золотниками лишает его основного преимущества - простоты. В то же время он имеет меньшую литровую мощность, чем двигатель с прямоточной продувкой. Надежной работы золотников, омываемых газами с высокой температурой, в двигателях повышенной литровой мощности добиться довольно трудно. Делались также попытки использования вращающихся цилиндрических и конических золотников в четырехтактных двигателях, но они оказались недостаточно удачными. Плоские вращающиеся золотники в виде тонких дисков (шайб) обладают отмеченными выше положительными качествами золотниковых механизмов. В случае применения плоских золотников можно также значительно уменьшить габариты двигателя в направлении оси цилиндра. Однако такие золотники применения пока не получили вследствие недостаточной работы над их освоением и преодолением недостатков, присущих другим золотниковым механизмам. Применению их в качестве выпускных органов в двухтактных двигателях препятствует малое время-сечение. В ближайшем будущем можно ожидать применения гильзового газораспределения.  Фиг. 189. Схема гильзового распределения двухтактного двигателя. При проектировании золотниковых устройств необходимо определять в первую очередь фазы распределения, расположение и размеры окон в стенках золотников и корпусе двигателя. Наиболее сложно найти оптимальные конструктивные и геометрические параметры при гильзовом распределении. Вследствие большого числа неизвестных параметров приходится определять их путем подбора с последующей проверкой. К этим параметрам относятся: 1) фазы распределения; 2) форма и размеры окон в стенках золотников; 3) расстояние окон от кромок золотников по высоте и взаимное расположение окон (по ширине); 4) размеры каналов в стенках цилиндров; 5) радиусы кривошипов и угол между кривошипами золотников в случае возвратно-поступательно движущихся золотников; 6) радиусы кривошипов и расстояние между осью гильзы и центром шарнира в случае гильзы, совершающей винтовое движение. Расчет ведут в следующем порядке: выбирают фазы распределения и оценивают скорость w газов в окнах. Значения фаз могут быть выбраны близкими к значениям фаз при клапанном распределении. Среднюю скорость газов в окнах выбирают в пределах 60-80 м1сек. После этого определяют величину время-сечения окон из соотношения fdt=, (190) где ср - коэффициент избытка продувочного воздуха, который для двигателей без наддува принимают равным единице. Для гильзового распределения разница между время-сечениями впускных и выпускных окон больше, чем для клапанного. В отдельных случаях отношение указанных время-сечепий может достигать 1,6-1,7. Далее выбирают отношения радиусов кривошипов распределительного вала и расстояние оси распределительного вала от оси коленчатого вала. Задаваясь конфигурацией окон и предварительными размерами окон, находят графически такое сочетание их, которое обеспечивает необходимое время-сечение и фазы распределения. ГЛАВА X , ГОЛОВКА ЦИЛИНДРА § 1. ОБЩИЕ СВЕДЕНИЯ О КОРПУСЕ И ГОЛОВКЕ ЦИЛИНДРА Корпус относится к неподвижным элементам двигателя и состоит (фиг. 190) из головки 2, цилиндров 3, картера 4, фундаментной рамы 5, поддона 6 и кожуха / головки. На корпусе монтируют ряд механизмов и деталей, а также вспомогательные агрегаты. Внешнее очертание двигателя в основном зависит от конструктивных форм и габаритных размеров корпуса и расположения агрегатов. Головка (крышка) цилиндра образует вместе с поршнем и стенками цилиндра камеру сгорания. Термин головка цилиндров применяют в. автомо-билыюм и тракторном двигателестроении. Головка выполняется чаи;е как одна оби;ая деталь на несколько цилиндров. Термин крышка цилиндра рас-прострапен в стационарном и судовом двигателе-строерши. Крышку выполняют обычно как отдельную деталь на каждый цилиндр. Головка (крышка) включает детали и агрегаты системы смесеобразования, приборы для воспламенения горючей смеси, а также детали газораспределения. Конструктивные формы головок зависят от типа двигателя, его размеров, способа охлаждения, числа и расположения клапанов и свечей, от конструкции топливоподающей системы. Головка цилиндра нагружается только силами давления газов и тепловыми нагрузками, остальные детали (цилиндр, картер, фундаментная рама) воспринимают силы давления газов и силы инерции движущихся частей. Количество элементов корпуса, воспринимающих нагрузки, может меняться в зависимости от принятой конструкции его, количества разъемов, обычно выполняемых по плоскостям, перпендикулярным оси цилиндров. Деталь, поддерживающая коленчатый вал и закрывающая полость картера со стороны, противоположной цилиндру, а также служащая для крепления двигателя к фундаменту, называется фундаментной рамой, -фундаментная рама осуществляется в виде отдельного элемента корпуса только в судовых и стационарных двигателях. В этих двигателях фундаментная рама воспринимает нагрузки от сил давления газов и сил инерции и поэтому относится к деталям корпуса-, несущим нагрузки. Фундаментная рама должна быть достаточно жесткой в продольном и поперечном сечениях.  Фиг. 190. Схема корпуса двигателя; В дальнейшем везде применен термин головка цилиндра. В некоторых конструкциях тракторов рама трактора является в то же время рамой двигателя. Картер двигателя предназначен для размещения в нем коленчатого вала и других деталей. Картер может быть выполнен отдельно от рамы и цилиндров или как одно целое с рамой или цилиндрами. В двигателях повышенной мощности для увеличения жесткости корпуса картер иногда также выполняют разъемным, и нижняя половина его воспринимает нагрузки подобно фундаментной раме. Деталь корпуса, предназначенная только для закрывания полости картера снизу и не несущая каких-либо нагрузок, называется поддоном. Двигатели устанавливают на раме экипажа или фундаменте на лапах или полках, расположенных вдоль картера или фундаментной рамы. Группа цилиндров, выполненная как одно целое,образует блок цилиндров. Блок цилиндров, выполненный вместе с головкой, называется- моноблоком. При жидкостном охлаждении рабочий цилиндр состоит из гильзы (цилиндровой втулки) и рубашки, окружающей гильзу. В пространство между гильзой и рубашкой подводится жидкость для охлаждения. Если гильза выполнена отдельно от блока, то рубашки цилиндров в многоци-лиидровой конструкции часто называют блоком рубашек. Если блок цилиндров (блок рубашек) изготовлен за одно целое с картером, то конструкция называется б л о к-к а р т е р о м. Разъем картеров осуществляют по плоскости, проходящей через ось коленчатого вала, иногда ниже или выше ее. Коленчатый вал в этих случаях лежит в опорах, подвешенных к поперечным стенкам картера. Картер, изготовленный за одно целое с рамой или поддоном и имеющий отверстия в торцевых стенках для монтажа коленчатого вала (с перемещением его при этом в осевом направлении), называется туннельным картером. Стойками двигателя называются детали корпуса, выполненные в виде колонн, расположенных в плоскости рзмовых подшипников. Промежутки между стойками закрыты щитами. Сечение стоек имеет двутавровую или коробчатую форму. Если блок цилиндров или блок рубашек отделен от картера, то такая конструкция называется блочной^ конструкцией корпуса. По расположению клапанов головки делятся на головки с верхними и нижними (боковыми) клапанами. Реже встречается смешанное расположение клапанов (верхнее и нижнее). При проектировании головок (крышек) к их конструкции предъявляются следующие основные требования: 1) достаточная жесткость и прочность при возможных перегрузках от давления газов и действия температур; 2) удобство монтажа и осмотра; удобство регулировки клапанного механизма; 3) возможная простота конструкции и дешевизна производства; 4) форма камеры сгорания, обеспечивающая умеренную жесткость процесса сгорания; 5) при заданной степени сжатия форма камеры сгорания, обеспечивающая наибольшее среднее эффективное давление и наименьший удельный расход топлива. Головки цилиндров двигателей чаще выполняют отъемными. При такой конструкции облегчается эксплуатация двигателя, так как возможен периодический осмотр зеркала цилиндров, очистка нагара и т. п. При выполнении головки и цилиндра за одно целое (моноблок) для осмотра и притирки клапанов необходимо снимать моноблок и даже разбирать весь двигатель, что усложняет его эксплуатацию. Высота головки определяется размерами отдельных ее элементов: камеры сгорания, воздушных и газовых каналов, стенок, полостей охлаждающей жидкости. Высота головки в значительной степени определяет ее жесткость. Материалом для головок служит чугун СЧ 15-32, СЧ 24-44 и СЧ 28-48 и алюминиевый сплав, а также сталь. Наиболее часто головки изготовляют отливкой: чугунные головки отливают в земляные формы, а алюминиевые в металлические. Стальные головки чаще выполняют сварными. Головка двигателя имеет сложную геометрическую форму. При проектировании головок необходимо соблюдать плавность переходов и избегать излишних местных накоплений металла во избежание разрушения стенок под действием механических и тепловых нагрузок. Проходные сечения каналов впуска и выпуска в головках не должны резко изменяться по длине и не должны быть меньше проходного сечения клапана в момент его максимального подъема. В двигателях с жидкостным охлаждением равномерность циркуляции охлаждающей жидкости достигается выбором соответствующего числа и расположения подводящих и отводящих жидкость отверстий, размеров и расположения каналов внутри головки. Отверстия для подвода охлаждающей жидкости рекомендуется помещать ближе к местам наибольшего нагрева головки. Окончательно расположение отверстий, их количество и размеры проверяют опытным путем. Для устранения подтекания и для уплотнения в местах стыка отверстия в головке и блоке располагают ближе к шпилькам, которыми крепят головку к блоку. Чтобы в системе не образовалось паровых пробок, выход охлаждающей жидкости из головки необходимо осуществлять в наиболее высоких точках. В выполненных конструкциях в большинстве случаев жидкость отводится в верхней части головки и реже - через боковую стенку. Число шпилек, крепящих головку, определяют с учетом прочности и равномерного распределения давления по нижней плоскости головки. В двигателях с воздушным охлаждением равномерность охлаждения достигается усиленным оребрением наиболее нагретых деталей и соответствующим направлением потоков охлаждающего воздуха. § 2. ГОЛОВКИ ДВИГАТЕЛЕЙ С ЗАЖИГАНИЕМ ОТ ЭЛЕКТРИЧЕСКОЙ ИСКРЫ Конструкция головки зависит от принятой формы камеры сгорания, числа и расположения клапанов, расположения свечи, деталей крепления и других элементов. Форма камеры сгорания оказывает влияние на наполнение и очистку цилиндра от отработавших газов, скорость и продолжительность сгорания горючей смеси, на жесткость работы, величину тепловых потерь в стенки - и в результате на индикаторный к. п. д. двигателя. При прочих равных условиях выбором рациональной формы камеры сгорания и расположения свечи зажигания можно существенно ослабить интенсивность детонации. При конструировании головки необходимо обеспечить равномерное охлаждение стенок камеры сгорания и предупредить перегрев отдельных участков камеры. Это достигается интенсивным подводом охлаждающей жидкости к местам наибольшего нагрева и к удаленным от свечи участкам камеры сгорания, где смесь сгорает в последнюю очередь. В головках с верхним расположением клапанов и в головках с боковыми клапанами перемычки между клапанами и сами клапаны представляют наиболее нагретые части камеры сгорания. Поэтому при расположении свечи зажигания ближе к месту наибольшего нагрева снижается склонность дви- гателя к детонации, так как наиболее нагретая часть смеси сгорает в первую очередь. Весьма эффективным средством снижения интенсивности детонации является вихреобразование в камере сгорания соответствующей конструкции. Одним из основных показателей является компактность камеры, определяемая отношением поверхности к объему. В компактной камере сгорания при прочих равных условиях сокращается расстояние между местом зажи- гания и наиболее удаленным участком камеры, понижаются тепловые потери вследствие чего повышается экономичность. При заданной степени сжатия ослабление детонации можно получить не только улучшая конструкцию головки, но и при изготовлении головки из более теплопроводного, чем чугун, алюминиевого сплава. Например, температура стенок камеры сгорания алюминиевой головки двигателя ЗИС-ИО ниже температуры стенок камеры сгорания чугунной головки на 30-35° С. В головках четырехтактных бензиновых и газовых двигателей с клапанным распределением камеры сгорания являются или продолжением полости цилиндра в направлении его оси или расположены в стороне от оси цилиндра. I Головки бензиновых двухтактных двигателей малой мощности, преимущественно мотоциклетных и лодочных, выполняют с камерами сгорания, расположенными по оси цилиндра. Материалом для головок автомобильных бензиновых и газовых двигателей служит серый чугуи СЧ 15-32 и др. с присадками никеля, хрома, марганца и других элементов и алюминиевые сплавы. Головки тракторных и газовых стационарных двигателей изготовляют из качественного серого чугуна СЧ 15-32; СЧ 24-44 и др. Толщина стенок камер сгорания чугунных головок автомобильных двигателей не превышает 9-10 мм, алюминиевых 10-12 мм. Толщина наружных стеиок и впускных и выпускных каналов 4-6 мм, толщина стенок камеры сгорания газовых стационарных двигателей - 10-15 мм. На фиг. 191 показана часть отъемной головки с полусферической камерой сгорания двигателя ЗИС-101, головка относится к одному цилиндру. Расположение клапанов верхнее. Диаметр впускного клапана несколько больше диаметра выпускного. Свеча зажигания расположена в нише внешней 6oiso- вой стенки головки. Штанги толкателей проходят через отверстия в нижней и верхней стенках головки. Для снижения склонности двигателя к детонации предусмотрено охлаждение всей поверхности стеиок камеры сгорания, участка около свечи и стенок впускных и выпускных каналов. Охлаждающая жидкость подводится через четыре круглых отверстия в нижнем днище головки со стороны впускных и выпзскных каналов, а также через отверстия удлиненной формы, расположенные по краю головки. Отвод охлаждающей жидкости предусмотрен в верхней части головки. Головку на участке одного цилиндра крепят к блоку пятью шпильками. Головка с полусферической несимметричной камерой сгорания показана на фиг. 192. Конструктивно эта головка отличается от головки с полусферической симметричной камерой сгорания наклонным расположением клапанов и верхнего свода камеры сгорания. Свеча зажигания расположена также сбоку в нише. При наклонном расположении клапанов несколько увеличивается интенсивность вихреобразования во время впуск-а. Наклон свода камеры сгорания усиливает вихреобразование в процессе сжатия. Кроме того, при наклоне свода можно сократить путь пламени от свечи до наиболее удаленной стенки камеры сгорания, вследствие чего уменьшается склонность двигателя к детонации. Гнезда свечи зажигания и клапанов омываются охлаждающей водой. К наиболее нагретым выпускным каналам предусмотрен усиленный подвод охлаждающей воды снизу через отверстия увеличенного сечения, что способствует более равномерному распределению температуры головки. Головку к блоку на участке одного цилиндра крепят семью шпильками. Штанги толкателей проходят через круглые отверстия в нижней и верхней стенках головки. Алюминиевая головка автомобильного двигателя ГАЗ-51 с вихревой 1камерой сгорания при нижнем боковом расположении клапанов показана на фиг. 193. Камера отличается плоской формой с развитой поверхностью Bad снизу  охлаждения. В центральной части то-ловки камера сгорания имеет скруглен- Вид снизу  Фиг. 191. Головка с полусфериче ской камерой сгорания Фиг. 192. Головка с полусферической несимметричной камерой сгорания. ный верхний свод для направления движения смеси при ходе сжатия. В двигателе М-20 клапаны установлены под некоторым углом к оси цилиндра, что определяет большую компактность головки и улучшает условия выпуска и наполнения. При плавной конфигурации свода уменьшается сопротивление движению потока смеси при наполнении цилиндра. Свеча зажигания расположена ближе к выпускному клапану, так как нагретый грибок клапана может вызвать детонацию. Охлаждающая вода подводится вокруг камеры через несколько отверстий, расположенных ближе к шпилькам крепления. Вследствие бокового расположения клапанов головка получается низкой, при этом общая высота двигателя уменьшается и снижается затрата металла на изготовление головки, 17 Орлнн 2383 www.vokb-la.spb.ru Для снижения температуры грибка выпускного клапана в некоторых конструкциях головок свод над выпускным клапаном опускают, чтобы при подъеме клапана горячие газы менее интенсивно омывали грибок сверху. На фиг. 194 показана конструкция головки двигателя ЗИС-120 с опущенной стенкой над выпускным Клапаном (разрез по ББ). Свеча зажигания расположена над впускным клапаном. В головке двигателя ЗИС-110 свеча зажигания расподожена над выпускным клапаном. Головка с вихревой камерой при смешанном расположении клапанов показана на фиг. 195. Верхний наклонно установленный клапан впускной, нижний выпускной, он расположен также наклонно к оси цилиндра. При одновременно открытых кла-  Разрез по ББ Разрез по ББ Фиг. 193. Головка и камера сгорания двигателя ГАЗ-51. Фиг. 194. Головка и камера сгорания двигателя ЗИС-120. панах устанавливается прямоточное течение газов, что способствует более полной очистке камеры от продуктов сгорания. Направление движения смеси сохраняется и при наполнении цилиндра. Охлаждающая жидкость подводится через отверстия, расположенные равномерно по контуру камеры, проходящие через плоскость стыка головки и блока. В случае головок с вихревыми камерами можно получить умеренную жесткость работы двигателя. Это приводит к меньшим изиосам деталей кривошипно-шатунного механизма и повышению срока службы их. Для головок с вихревыми камерами зазор между днищем поршня и плоской стенкой камеры составляет 1,5-2 мм. Конструкцию головки с цилиндрической камерой сгорания применяют в бензиновых двигателях повышенной мощности и в газовых двигателях стационарного типа. 18 18 В газовых двигателях ГЧ-4 и ГЧ-6 стационарного типа свеча зажигания установлена в центре цилиндрической камеры сгорания. Центральное расположение свечи имеет то преимущество, что в этом случае меньше воз- можностей для возникновения детонации: последние порции сгорающей смеси находятся у стенки камеры и охлаждаются сильнее, чем смесь, находящаяся в центре. К головкам с полушатровой камерой сгорания относится головка двигателя АМ-38 (фиг. 196). Головка выполнена из алюминиевого сплава, верхняя часть камеры двухскатная, в ней попарно расположены четыре Вид снази Д Вид снизу  б Разрез по ЛЛ   Фиг. 195. Головка с укороченной камерой сгорания. Фиг. 196. Го.г(овка и камера сгорания двигателя АМ-38. клапана с наклоном к оси цилиндра. В верхней стенке запрессованы стальные седла клапанов. При расположении клапанов под углом можно наряду с увеличением диаметра клапанов улучшить охлаждение перемычки между клапанами. Охлаждающая жидкость подводится через четыре отверстия в нижней стенке головки. Две свечи зажигания расположены в боковой .стенке камеры. Головку к блоку крепят четырьмя шпильками. Камера сгорания алюминиевой головки двигателя АШ-82 воздушного охлаждения (см. гл. XI, фиг. 210) выполнена в виде двухскатного шатра. На каждом из скатов расположен клапан. Угол между осями клапанов равняется 75°, клапаны выполняют с увеличенным диаметром. Стальные седла клапанов запрессованы в алюминиевое тело головки. Две свечи зажигания 1 ... 4 5 6 7 8 9 10 ... 19 |

|

|