|

|

|

Навигация

|

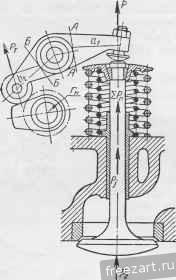

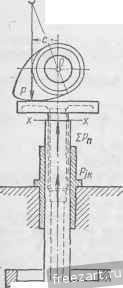

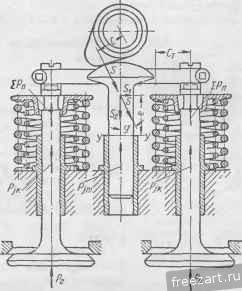

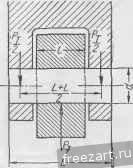

Главная » Мануалы www.vokb-la.spb.rul Суммарное напряжение в сечении ББ: Pj cos f (177) Допускаемые напряжения с в кг\см: Литая сталь.......................... 400-5(10 Кованая сталь (углеродистая)................. 600-800 Легированная сталь...................... 1000-2000 Легкие сплавы, чугун..................... 200-250 Если кулачок воздействует непосредственно на тарелку (фиг. 175) клапана, стержень рассчитывают на сжатие и изгиб силой Р в момент перехода положительных ускорений в отрицательные. Суммарное напряжение в стержне получают равным р Р (178)  где F и If/ - соответственно площадь сечения и момент сопротивления, отнесенные к внутреннему диаметру стержня клапана (сечение XX); с - плечо действия силы Р P-Pjk + Ps + Pn>  Фнг. 173. Схема действия сил на стержень и рычаг. Фиг. 174. К расчету рычаг.а клапана. где Pj,. - сила инерции клапана при указанном выше его положении; Р^ - сила давления газов; - сила пружин. Такую конструкцию применяют в ряде легких двигателей повышенной литровой мощности. Для них а лежит в пределах 1600-3000 кг/см. В случае привода клапана посредством траверсы (фиг. 176) шток траверсы рассчитывают на изгиб от силы Р = S действующей в направлении, перпендикулярном оси траверсы при положении, соответствующем наибольшему значению изгиба ютцего момента (179) где Wjj - момент сопротивления расчетного сечения У У штока на изгиб. У выполненных двигателей максимальное значение а„ лежит в пределах 1000-2000 кг/см\ Силу Sj определяют при известной силе Sg, действующей по оси траверсы, и угле <р (фиг. 176) S,==2Pj, + 2P, + 2SP p + P где Рj, = tnj - сила инерции траверсы; tn im - соответственно масса и ускорение траверсы 5, = 52tg-cp. Сила 5 действует на подушку траверсы cos <р Крутящий момент yi-fna распределительном валу от силы S равен Sc, где с -плечо силы давления кулачка -на траверсу относительно оси кулачка.   Фиг. 175. Схема действия сил на стержень клапана при непосредственном приводе. Фиг. 176. Схема действия сил при передаче движения с помощью траверсы. Удельное давление k на направляющую траверсы определяют аналогично давлению на направляющую толкателя. Плечо траверсы рассчитывают на изгиб как консольную балку, защемленную у штока траверсы. Нагружающая сила Р, действующая по оси клапана, имеет наибольшее значение в момент открытия выпускного клапана. Напряжение в сечении, расположенном на расстоянии с-р от оси клапана (фиг. 17б): РСт (Pj + Рг+У,Рп)ст (180) где Wj - момент сопротивления сечепия траверсы; Cj - плечо силы Р. В траверсах, выполненных двигателей, а^ лежит в пределах 500 - 800 KdicM . Шарнир толкателя и ударник клапана проверяют на максимальную силу Ру-, действующую по оси толкателя или по оси клапана. Для толкателя (фиг. 177) л = 0,388]Г РгЕ-[-\-), где г, и - соответственно радиусы тяги и толкателя. Для ударника клапана г- = 7?; Гг = оо . 0 = 0,388 где Tj, /-g и 7? в см\ Е - модуль упругости в кг1см. У выполненных двигателей а в кг1см: (181) (182) Стационарных и судовых . . Автомобильных и тракторных 10 000-12 000 10 000-15 ООО  I Напряжение на профиле кулачка определяют по формуле (183) где Pj - сила, действующая на кулачок в кг; р - радиус дуги толкателя в см; R - радиус дуги кулачка в см; b - ширина кулачка в см; Е - модуль упругости в iczlcM. Для кулачка с выпуклым профилем берут знак плюс, для кулачка с вогнутым профилем - минус, для тангенциального кулачка = со и, следовательно, второе слагаемое в скобках обращается в ноль. В случае двигателя, работающего на переменном скоростном режиме, силу Pj определяют в двух вариантах: с учетом всех действующих в механизме сил и без учета сил инерции (для режимов работы двигателей на малых числах оборотов вала). Допускаемые напряжения сжатия о в кг1см, обычно на цементованной и закаленной поверхностях, равны для двигателей: Стационарных и судовых........... ...... 6 000- 9 000 Автомобильных и тракторных................ 8 000-.2000 Тягу толкателя проверяют на продольный изгиб. Обычно в данном случае справедлива формула Эйлера, так как Фиг. 177. К расчету толкателя и ударника клапана. > Р = t.EJ где Р^р - критическая сила; / - момент инерции среднего сечения (тяги); Lj - длина тяги. Запас устойчивости (184) Значения п в двигателях: Стационарных и судовых................ 4-6 Быстроходных судовых, автомобильных и тракторных . . 3-5 Легких повышенной мощности.............2,5-3 Оси рычагов и роликов рассчитывают на удельные давления и изгиб, а также на срез, принимая нагрузки равномерно распределенными по длине втулок. Удельное давление на втулке рычага или ролика (фиг. 178) Удельное давление на опорах Напряжение среза 2/0* Напряжение изгиба PTiL+l) 81Гл (185) (186) (187) Фиг. 178. Схема нагру-П88) <ения втулки ролика или рычага.  где Fq и Wo - площадь поперечного сечения и момент сопротивления изгибу оси. Напряжения в выполненных конструкциях двигателей приведены в табл. 29. Таблица 29 Напряжения в выполненных конструкциях двигателей

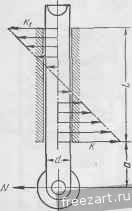

Направляющая толкателя подвергается действию изгибающего момента от силы N, приложенной к оси втулки, вызывающего смятие и износ втулки. При расчете принимают, что нагрузка на направляющую изменяется по длине втулки по закону прямой (фиг. 179). Максимальные напряжения возникают у концов втулки. Используя уравнения проекций сил на направление, перпендикулярное оси толкателя, и моментов относительрю центра ролика, а также условие подобия заштрихованных треугольников, нетрудно получить формулы для определения удельных давлений у концов втулки. Наибольшее удельное давление k получается у нижнего конца (удельное давление у верхнего конца мельше k) --Jl -I- (189) Для бронзовых втулок значения k лежат в пределах 30-50 кг1см. Расчет распределительного вала на прочность во многом аналогичен расчету коленчатого вала. Распределительный вал разрезают на отдельные участки плоскостями, перпендикулярными его оси, проходящими через середины опор. Расчет на прочность ведут для того.участка, в котором возникают наибольшие изгибающий момент от силы Р-р и суммарный крутящий момент, передаваемый через данный участок. Величина максимального напряжения, однако, не показательна, так как надежность работы вала определяется его жесткостью, вследствие чего расчет на прочность распределительного вала проводят очень редко. При таком расчете напряжение принимают в пределах 500-1500 кг1см в зависимости от типа двигателя и материала вала. Иногда подсчитывают величину условного напряжения, считая, что вал нагружен только крутящим моментом, равным 3-4% от крутящего момента двигателя. Чаще определятот приближенно прогиб f вала в точке приложения сосредоточенной силы Р-р, рассматривая участок вала как балку, свободно лежащую на опорах. Для тяжелых двигателей f = 0,05 ~ 0,2 мм, для легких / = 0,02 --0,1 мм.  Фиг. 179. Схема нагружения направляющей толкателя. § 7. РАСПРЕДЕЛЕНИЕ В ДВУХТАКТНЫХ ДВИГАТЕЛЯХ Впускные органы двухтактных двигателей выполняют обычно в виде окон (щелей). Схему газораспределения, при которой впуск воздуха осуществляется через клапаны, расположенные в крышке цилиндра, уже давно не применяют вследствие ряда недостатков этой схемы. Выпускные органы выполняют в виде окон или в виде клапанов. Основные требования, которым должны удовлетворять впускные (продувочные) органы, сводятся к следующим: 1) время-сечение впускных органов должно быть достаточным, чтобы пропускать необходимое количество воздуха для продувки и наполнения цилиндра; 2) форма продувочных окон должна обеспечивать заданное направление потока воздуха в цилиндре для получения хорошей очистки цилиндра и завихривания заряда для улучшения смесеобразования; 3) размеры продувочных окон и фазы их открытия должны быть выбраны таким образом, чтобы при достаточно большом время-сечении был ограничен заброс продуктов сгорания в ресивер продувочного воздуха; заброс продуктов сгорания, допускаемый обычно в начале открытия окон, обусловливает смешивание продуктов сгорания с воздухом, его нагрев и задержку поступления в цилиндр; 4) кривая изменения площади открытия впускных органов по времени должна характеризоваться по возможности быстрым изменением этой площади в начале открытия и конце закрытия. Для выпускных органов основными требованиями являются следующие: 1) время-сечение долж1Ю быть достаточно для выпуска продуктов сгорания (включая часть продувочного воздуха, попадающего в выпускную систему); при этом момент начала открытия выпускных органов должен быть согласован с величиной общего необходимого время-сечения выпуска и с величиной время-сечения предварения выпуска; 2) кривая изменения площади открытия выпускных органов по времени должна характеризоваться быстрым увеличением этой площади в начале открытия. Кривые изменения площадей от- крытия f продувочных и fg выпускных органов для лучшей очистки и наполнения и большего разделения этих двух стадий процесса должны иметь значительный сдвиг по фазе кривых ABE и DHG (фиг. 180), а также значительную ведичину заштрихованной площади. Изменение кривой СЕ должно быть относительно пологим и может быть установлено лишь опытным путем. В случае большей величины время-сечения продувочных и выпускных органов при одновременном их открытии (площадь DCE на диаграмме) может излишне увеличиться расход воздуха и, наоборот, при малой величине время-сечения ухудшится очистка. Оптимальное значение может быть установлено только экспериментом. Выбор системы газораспределения (прямоточная клапанно-щелевая, прямоточная щелевая, петлевая и т. д.) предопределяет конструктивную схему органов распределения. Задача конструктора заключается в правильном выборе формы и количества окон и клапанов, их расположения и конструкции передаточных механизмов к клапанам.

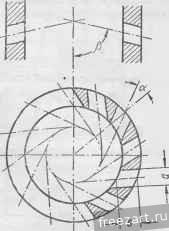

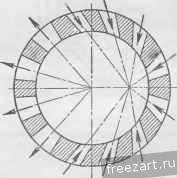

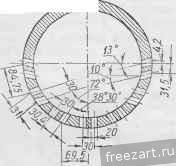

и Фиг. 180. Изменение сечений органов распределения по углу поворота коленчатого вала. / . Нрота поршня при его попотении 6Н.М.ТП  ООО о о ООО Ирота поршня при его положении Вн.м.т Фиг. 181. Формы впускных окон. Конструирование группы газораспределения можно начать как с впускных, так и с выпускных органов. Впускные органы обычно выполняют в виде окон: четырехугольных, круглых и овальных (фиг. 181). Четырехугольные окна выполняют чаще в виде прямоугольников или параллелограммов: в последнем случае легче избежать западания концов поршневых колец в окна. Овальные окна особых преимуществ не имеют, то же касается и трапецоидальиых окон, у которых получается несколько большее проходное сечение в начале открытия. Наибольшее время-сечение может быть получено при четырехугольных окнах, расположенных в один ряд. Однако вследствие возможности получения необходимой направленности потока при прямоточных схемах, главным образом в тангенциальном напра- влении, и простоты изготовления, применяют также и круглые окна. Для равномерного вытеснения воздухом газов из цилиндра и получения завихривания заряда в полости цилиндра такие окна рационально выполнять малых диаметров и располагать несколькими рядами с разными углами тангенциального наклона (угла наклона оси окна к радиусу цилиндра на поперечном разрезе цилиндра). При этом для каждого ряда тангенциальный угол наклона увеличивается по отношению к предыдущему, считая от н. м. т. Недостатками подобной конструкции с окнами малого диаметра являются усложнение изготовления и закоксовывание окон при эксплуатации вследствие окисления масла, запыленности воздуха и т. д. В случае применения одного ряда четырехугольных окон, боковые кромки их целесообразно делать винтообразными (с переменным углом тангенциального наклона по высоте), что хотя и усложняет изготовление, но способствует более полному удалению газов из цилиндра. При любой из указанных форм окон может быть достигнуто хорошее качество очистки - наполнения. Конструирование впускных окон следует начать с определения их суммарной ширины, которая должна быть по возможности большей, чтобы получить широкий поток воздуха и уменьшить высоту окон, т. е. увеличить полезный ход поршня. Размеры перемычек между окнами следует выбирать с учетом условий прочности. Обычными методами теории упругости и сопротивления материалов невозможно установить напряжения в данной зоне. Поэтому относительные размеры перемычек и других элементов необходимо выбирать с учетом существующих и практически проверенных конструкций газораспределения аналогичной схемы. Суммарная ширина окон при прямоточной продувке лежит в пределах 0,55-0,75 длины окружности цилиндра, а при петлевой продувке - в пределах 0,23-0,35 этой длины. Высота пояса 1 цилиндра (фиг. 181), считая от верхней кромки окон до верхней кромки поршня при его положении в н. м. т. составляет 0,08- 0,17 хода поршня. С уменьшением числа оборотов вала и повышением давления продувки-наддува-необходимая высота впускных и выпускных окон уменьшается. В случае двух рядов впускных окон при петлевой продувке, из которых окна верхнего ряда служат для дозарядки, высота указанного пояса составляет 0,28-0,35 хода поршня. Для уменьшения сопротивления на впуске окна должны иметь скругленные наружные кромки. Возможны разнообразные сочетания форм и расположения впускных окон, обеспечивающие хорошее качество очистки и наполнения цилиндра. При выборе угла тангенциального наклона окон следует руководствоваться вопросами очистки и наполнения, а также вопросами смесеобразования. При впускных окнах, расположенных по всей окружности цилиндра, нецелесообразно выбирать большие значения этих углов для увеличения интенсивности кругового движения воздуха, так как средняя часть цилиндра остается в этом случае неочищенной. По вопросу выбора углов наклона следует отметить, что значительное влияние оказывают: давление продувочного воздуха, отношение хода поршня к диаметру цилиндра, форма и число рядов окон, система распыливапия и другие факторы. У существующих двигателей с прямоточной схемой продувки и одним рядом впускных окон последние большей частью имеют угол а тангенциального наклона (фиг. 182) в пределах 8-20°. При прочих равных условиях в случае увеличения диаметра цилиндра необходимо увеличивать тангенциальный наклон окон. Угол наклона окон следует выбирать в каждом конкретном случае экспериментально, принимая во внимание, кроме перечисленных факторов, также систему газораспределения. При петлевой схеме углы наклона отдельных окон часто различны. Примером является известная схема завода Русский дизель с эксцентричным расположением впускных окон, при котором оси окон в поперечном сечении цилиндра пересекаются в точке, смещенной от центра (фиг. 183). Эту схему можно считать одной из лучших петлевых схем. Оси впускных окон в некоторых конструкциях того же завода пересекаются в двух и более точках, расположенных на диаметре (фиг. 184). Хорошее наполнение может быть достигнуто при других вариантах направлений кромок окон. Однако схема с поперечным расположением окон, применяемая в некоторых конструкциях двигателей (фиг. 185) малой мощности, не может дать удовлетворительного наполнения. Для петлевой продувки большое значение имеет угол наклона окон в продольной плоскости. Основное влияние на процесс оказывает наклон верхней кромки окна, определяющий направление воздуха в течение всего периода продувки. Значение угла р (фиг. 182) наклона к оси цилиндра лежит для петлевых схем в пределах 30-70°, для прямоточных - в пределах 70-90°.  Фиг. 182. Расположение впускных окон.   Фиг. 183. Расположение и форма впускных и выпускных окон при петлевой схеме. Необходимое направление потока в цилиндре может быть получено, если ширина продувочного окна а находится в определенном соотношении с глубиной s (длиной канала). Опыты на моделях двигателя с клапанно-щелевой продувкой показали, что отношение -должно быть не менее 1,0-1,2. Тогда направление потока воздуха в цилиндре определится направлением кромок окон и не будет зависеть от характера потока в продувочной камере. Выбор числа рядов окон и размеров их осложняется тем, что при проектировании необходимо учитывать не только параметры процесса, но и вопросы прочности, технологии и надежности эксплуатации. Большое влияние на качество очистки и наполнения цилиндра оказывает форма подводяш^их каналов в продувочной камере, их расположение относительно продувочных окон и размеры сечений каналов. Целесообразно увеличивать объемы продувочного ресивера и сечений трубопроводов. Особенно затруднена возможность увеличения местных объемов камеры около продувочных окон в конструкциях с малыми габаритами в направлении оси коленчатого вала. В этом случае проектированию продувочных органов дол-жрю быть уделено особое внимание. Известны случаи, когда часть продувочных окон почти не пропускала воздуха вследствие местного падения давления в подводящей системе около окон. Выпускные органы могут быть выполнены в виде окон или в виде кла-  -328- -335., Разрез по fifi

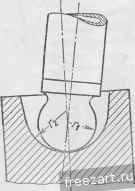

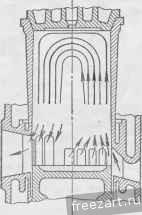

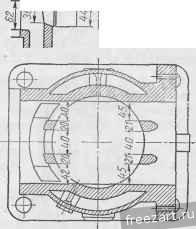

Фиг. 184. Расположение и форма впускных окон при петлевой схеме (оси окон пересекаются в нескольких точках). Фиг. 185. Расположение и форма окон при петлевой поперечной продувке. панов. Окна обычно выполняют четырехугольными (фиг. 186). Указания, сделанные выше о ширине продувочных окон, относятся и к выпускным. Чтобы уменьшить сопротивление потоку газов, входные кромки выпускных окон следует несколько округлять, по верхняя кромка должна иметь лишь небольшое скругление во избежание прорыва газа непосредственно перед открытием выпускных окон. Направление кромок выпускных окон не имеет такого значения, как для впускных. Следует заметить, что нижней направляющей потока газа служит кромка поршня. Перемычки между окнами тяжелых двигателей, а также легких двигателей повышенрюй мощности выполняют с каналами .для охлаждения Золотниковое распределение или осуществляют охлаждение всего пояса, в котором расположены выпускные окна. Высота пояса 1, считая от верхней кромки окон и до верхней кромки поршня при его положении в н. м. т., составляет 0,16-0,35 хода поршня. Угол наклона фаски грибка выпускного клапана у клапанов построенных двигателей большей частью равен 45°. Однако и при угле 30° могут быть получены хорошие результаты {иногда даже лучшие, чем при угле 45°) при условии выполнения плавного перехода от седла к выпускному каналу в головке цилиндра и отсутствия каких-либо выступов или резких изменений сечения выпускных каналов.  Кромка поршня V7777777777777777777777T, при его положении в и.мж Фиг. 186. Форма выпускных окон.  § 8. ЗОЛОТНИКОВОЕ РАСПРЕДЕЛЕНИЕ Золотниковое распределение имеет следующие преимущества по сравнению с клапанным. 1. Возможность осуществления большего время-сечения при тех же фазах распределения, способствующая улучшению очистки и наполнения цилиндра. 2. Меньший нагрев заряда в каналах и меньшие гидравлические потери, также увеличивающие коэффициент наполнения. 3. Принудительное движение золотников, не требующее' регулировки, вследствие постоянной кинематической связи золотников с коленчатым валом; при этом уменьшаются динамические нагрузки на звенья газораспределительного механизма, что обусловливает возможность повышения скорости вращения вала. 4. Бесшумность работы. 5. В отличие от клапанов, двигающихся возвратно-поступательно, золотникам может быть придано вращательное (непрерывное или меняющее направление) движение или возвратно-поступательное, с поворотом золотника на заданный угол. 6. Возможность применения повышенной степени сжатия в карбюраторных двигателях без опасения появления детонации, так как нет раскаленных выпускных клапанов. К основным недостаткам золотникового распределения следует отнести: сложность конструкции; трудности изготовления, вследствие чего стоимость двигателя увеличивается; трудность обеспечения уплотнения, смазки и отвода тепла; повышенный износ золотниковых устройств. Эти недостатки и явились основным тормозом развития двигателей с золотниковым распределением. В ряде конструкций получило распространение золотниковое распределение с возвратно движущимся золотником. В некоторых конструкциях двухтактных двигателей с прямоточной схемой продувки в качестве выпускного органа используют специальный золотник в виде поршня уменьшенного диаметра (см. гл. XVII), чем достигается снижение действующих на пего механических и тепловых нагрузок. Одной из ранних конструкций применения золотников с возвратно-поступательным движением в четырехтактных двигателях была конструкция с двумя гильзами, двигающимися возвратно-поступательно. Выполненные 1 ... 3 4 5 6 7 8 9 ... 19 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|