|

|

|

Навигация

|

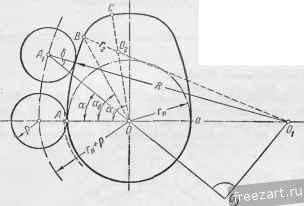

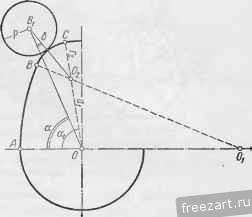

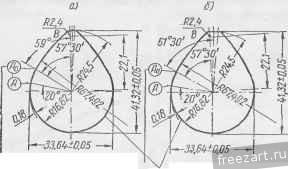

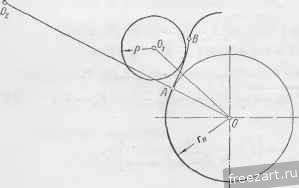

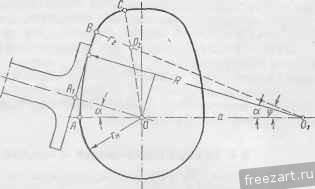

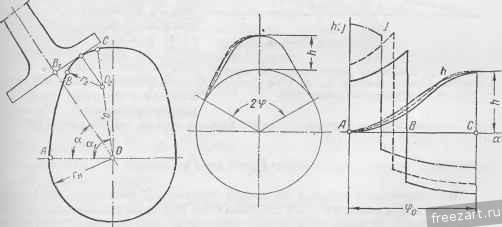

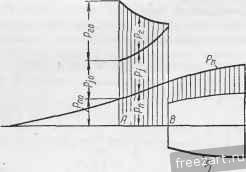

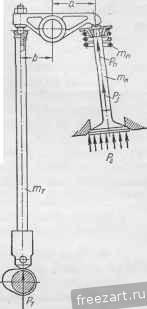

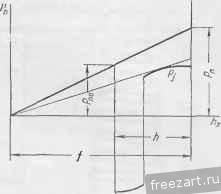

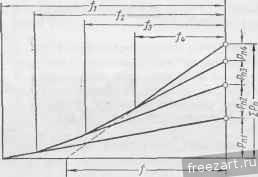

Главная » Мануалы Ускорение в начальный момент (а = 0) / = ( + р) > Для движения по дуге ВС профиля кулачка, образованного радиусом г^, величины hj., v я j определяются из соотношений, выведенных при рассмотрении кулачков, образованных дугами окружности. Угол поворота кулачка £, соответствующий прохождению роликом участка АВ, определится из уравнения Профиль, образованный дугами окружности. Рассмотрим сначала выпуклый профиль (фиг. 160). На чертеже показано положение ролика на участке при произвольном угле а. Из рассмотрения треугольника 0 получаем  sin а где а R + p sin а = sinS, Подъем ролика определяется, как разность отрезка AiO и суммы радиусов + р. Отрезок AiO равен разности проекции на ось Л,Од отрезков AiOi и OOi. Заметим, что ДО, = + Р, 00, = - = Имеем Фиг. 160. Выпуклый кулачок, образованный дугами окружности (ролик на участке АВ). h==(J-{- р) cos 8 - а cos а - (р + ) - S=a (xj cos Ь - cos а) - - (Р -f О -S = a(y./1-sing - cos a) - (p 4- r ) - s, hj = a{y 4 - sin2 a -cosa) -(p -f ) - s. Скорость толкателя dh - /1 da. P Ускорение толкателя dv cos a cos a - /xi - sin a - (7.2-sinSa) 2 (155) (156) (157) Ускорение толкателя в начальный момент Угол поворота кулачка, соответствующий прохождению роликом толкателя участка АВ кулачка, определим из уравнения XI cost;; -1 Вспомогательный угол ф связан с геометрическими параметрами равенством Л(г„ + ().5й-г,) cos ф = 1 - Если температурный зазор дан наружу от начальной окружности, как это бывает нередко (пунктир с точкой на фиг. 160), то угол поворота кулачка, соответствующий времени прохождения роликом зазора s (считая от точки А), определим из равенства cosa,= l-( ±i± Mi. Для качения ролика по участку ВС (фиг. 160, 161), образованному радиусом Tg, вывод расчетных соотношений аналогичен предыдущему. Из рассмотрения треугольника OBOz (фиг. 161) получим sin 8 . sin (ttj - а) sin (aj - a) == sin 8,  где Фиг. 161. Выпуклый кулачок, образованный дугами окружности (ролик на участке ВС). Подъем ролика определяется как разность отрезков В^О и r -j-p. Отрезок BjO равен сумме проекций отрезков В^Оо и ОгО на ось Bfi <фиг. 161) Имеем А = г, + р; 0,0 = а,. jc = (гг + Р) COS 8 + 1 cos (aj - а) - (р -Ь г )- s = = 1 [Уз cos 8 4- cos (ai - а)] - (р г J-- s = = 1 12/1 - sinS 4- cos (а^ - а)] - (р + г„) - s; = i[yХ2 -sin2(ai -а)-i-cos(ai-а) - (p + rj -s. Скорость толкателя у = 1 sin (а^ - а) CO.S (ttj - а) l/vl - Sin2(ai -а) Ускорение толкателя / = - 1 /~2- -А) У.2 - sin (aj - а) -f- -=--- 4>г (158) (159) (160) 7-5-Sin2(ai- а) 2 Ускорение толкателя в момент максимального подъема клапана (jx = a) На фиг. 162 показан выпуклый кулачок, у которого температурный зазор (0,18 мм) дан к центру начальной окружности. На фиг. 163 показан кулачок с профилем, вогнутым по дуге окружности на участке АВ. Вывод формул для расчета пути,скорости и ускорения толкателя аналогичен предыдущему.  Продопжитель- jo иссть выпуске-  Начало подъема толкателя Продолжительность дпускй 236 Указанная годерхность на участке Рйо должна быть нонцентрична С шейками; допустимое биение 0.05; на участке RoB иаростаиие подъема 0,09мм на 1° Профиль симметричен Фиг, 162, Кулачок трахсторного двигателя: а - профиль впускного кулачка; б - профиль выпускного кулачка; в - фазы распреде-ления. (Размеры обрз-батып.емых nonepxHOCieii, не име10щие укайапии о допусках, выполнять с точностью ± 0,25). Кулачок, образованный выпуклыми дугами окружности, применяют и при плоском толкателе. Вывод формул для подъема плоского толкателя имеет много общего с выводом формул для роликового толкателя. На фиг. 164 показано положение толкателя на участке АВ при произвольном угле а. Подъем толкателя определяют как разность длины отрезка ОА и радиуса начальной окружности i\ и зазора s. Длина отрезка ОА равна R -й cos а.. Имеем = R-а cos а-г„ - S = = а(1 - cosa) -s; (161> u=ao),sina; (162> Фиг. 163. Вогнутый кулачок, образованный дугами . о окружности. i = ашр cos а. (i63>  Угол поворота кулачка, соответствующий прохождению толкателем участка АВ, равен <р (фиг. 164). Угол определяется из уравнения cos а. При положении толкателя на участке ВС (фиг. 165) подъем толкателя определяют как разность длины отрезка ОВ и радиуса начальной окружности и зазора s; длина отрезка ОВ равна г, +i cos (а^ - а), /г^ = Гг -f 1 cos ( 1 - я) - - S, (164) V =aii)p5m(a-i - а), (165) / = - atiijj cos ( 1 - а).( 166) Следует отметить, что в начале подъема толкателя и в конце его посадки ускорения получаются высокими. Поэтому конструктор стремится выбрать величину радиуса R участка А В по возможности малой, вследствие чего обычно невозможно осуществить профиль с участком постоянного подъема. Полный сравнительный анализ кулачков, по которому можно было бы сделать обобщенные выводы, провести чрезвычайно трудно вследствие многообразия геометрических и кинематических параметров, влияющих взаимно противоположно. Общая оценка профилей кулачков тангеициальпого и образованных дугами окружности выпуклого и вогнутого при одинаковых подъеме h и \гле действия 2ср приводит к следующим выводад1.  Фиг. 164. Движение толкатспя с плоской тарелкой по дуге АВ выпуклого кулачка.  Фиг. 165. Движение толкателя Фиг. 166. Сравнение профилей кулачков с плоской тарелкой по дуге ВС при одинаковых подъемах и углах действия, кулачка. 1. Тангенциальный профиль сравнительно прост в изготовлении, отличается умеренным ускорением в начале подъема клапана (сплошные кривые на фиг. 166). 2. Кулачок, образованный выпуклыми дугами окружности (пунктир сточкой на фиг. 166), характеризуется весьма большим ускорением в начале подъема и в конце посадки. Это приводит к сильным ударам толкателя по клапану в момент начала подъема и клапана по седлу - в момент посадки, а также усложняет конструирование деталей передаточного механизма. Однако время-сечение этого кулачка больше, чем тангенциального. Кроме того, данный кулачок отличается меньшим отрицательным ускорением, что облегчает конструирование пружин. 3. Кулачок, образованный вогнутыми дугами окружности (пунктир на фиг. 166), также характеризуется значительным время-сечением при несколько меньшем положительном ускорении, чем выпуклый. Отрицательное ускорение получается обычно большим, чем при выпуклом кулачке. Параболический кулачок по геометрическим и кинематическим параметрам приближается к вогнутому, косинусоидальный - к выпуклому. Косинусоидальный кулачок отличается плавным изменением ускорения и скорости, вследствие чего получается безударная работа при достаточно большом время-сечении. Время-сечение параболического кулачка несколько меньше, чем косинусоидального. § 4. СИЛЫ, ДЕЙСТВУЮЩИЕ В КЛАПАННОМ МЕХАНИЗМЕ Для определения размеров деталей распределительного механизма необходимо знать силы, действующие в клапанном механизме. Основными силами, нагружающими детали, являются силы давления газов на грибок клапана, силы инерции движущихся деталей и силы пружины. Силы трения и вес деталей незначительны, и ими можно при расчете пренебречь. На фиг. 167 показаны силы давления газов Р^, силы пружины Р„ и силы инер- Я. ции Pj в зависимости от угла поворота распределительного вала и схема суммирования этих сил (результирующие ординаты заштрихованы). В момент начала открытия клапана указанные силы соответственно равны Pgp, и Pj. Полную силу, нагружающую детали механизма на первом участке {АВ), определяют из равенства Р = Рг + РпЛ-Рз-  Фиг. 167. Изменение действующих на детали механизма распределения сил по углу поворота распределительного вала. При движении толкателя на втором участке ВС сила инерции и сила пружины направлены в разные стороны. Сила пружины должна быть больше силы инерции на всем участке для предотвращения отрыва толкателя от кулачка и ударов в механизме распределения. Для расчета деталей передаточного механизма следует массы движущихся частей приводить: 1) к оси клапана при расчете пружины (участок ВС); 2) к оси толкателя при расчете штанги, толкателя и других деталей, испытывающих наибольшую нагрузку на участке АВ. Приведение масс производят из условия равенства моментов действующих сил относительно оси рычага. Обозначим массу толкателя и штанги/Лу, клапана - т^, пружины -т„ (фиг. 168); момент инерции рычага относительно оси качания - J р. Силы, действующие в клапанном механизме Приведение масс к оси клапана проводят по следующей схеме. Принимают с приближением плечи а и b рычага перпендикулярными оси клапана, а ось толкателя параллельной оси клапана. 1. Приведенную массу гпт толкателя ц штанги определяют приближенно из равенства моментов сил инерции'-j где ]\ - ускорение клапана; jj- - ускорение толкателя. Вводя угловое ускорение качания рычага, получают 2. Приведенную массу гпр рычага определяют из равенства \х откуда 3. Приведенную массу пружины определяют из условия, что при движении клапана перемещения витков пружины неодинаковы: верхний виток пру-хшны имеет перемещение, аналогичное перемещению клапана, ш^жний виток неподвижен. Допуская, что перемещения витков пропорциональны их расстоянию от неподвижного витка, нетрудно получить силу инерции всех витков пружины, равной  Фиг. 168. Схема клапанного механизма. где - ускорение клапана. Таким образом, действительную массу пружины следует заменить некоторой фиктивной движущейся по тому же закону, по которому движется клапан. В результате этого масса движущихся деталей, приведенная к оси клапана, равна где - масса клапана. Приведенная сила к оси клапана P = M j.. Аналогично приводят массы и к оси толкателя. В этом случае где к ,2 Приведенная сила к оси толкателя где j-p - ускорение толкателя. § 5. РАСЧЕТ ПРУЖИН КЛАПАНА При конструировании пружины целесообразно построить диаграмму изменения сил инерции по пути клапана. Для этого следует воспользоваться диаграммами изменения пути клапана и ускорения по углу поворота распределительного вала. Угол поворота, соответствующий периоду времени от начала подъема до полного, разбивают на участки через 5°. Для каждого' из выбранных делений графически определяют величины hj. и / по указанным диаграммам. После нахождения силы инерции Pj для каждого из участков строят диаграмму изменения по h. На фиг, 169 показана подобная диаграмма. На диаграмму наносят прямую линию изменения сил пружины - характеристику пружины. Пружины конструируют так, чтобы развиваемые ими силы на 30-100% превышали наибольшие силы инерции на участке ВС диаграммы (фиг. 167). Это объясняется тем, что действительные силы инерции могут значительно отличаться от расчетных вследствие возможных неточностей изготовления профиля кулачка, а также влияния упругости элементов распределительного механизма. Кроме того, следует иметь в виду, что обычный расчет пружин является весьма приближенным. Величину наибольшей силы пружины выбирают для двигателей следующей: Стационарных и судовых ...............Р„ = (1,3-4-1,.5) Ру Быстроходных судовых и автотракторных.......Р„ = (1,5-=-1,7) Ру Легких повышенной мощности.............Р„ = (1,5-f-2,0) Ру В этом случае Рj - сила инерции при полностью открытом клапане (точка С, фиг. 167). При расчете пружины выбирают число витков / и внешний или средний диаметры пружины. Нередко задаются величиной / прогиба пружины, соответствующего максимальной силе Р„ . / (1,5-4-3,5)/I. Искомыми являются толщина проволоки Ь и напряжение при полном открытии клапана (или прогиб f). Основные расчетные уравнения (деформации и напряжения): Р„ = т-/; (168) (.69) где i - число рабочих витков пружины; G - модуль упругости второго рода, принимаемый обычно равным 800 ООО кг/см; т - коэффициент, учитывающий влияние перерезывающих сил, зависящий от величины с - -, который с достаточной точностью может быть принят равным 0,95. При расчете очень часто принимают m = 1; X - коэффициент, зависяш.ий от с. 4с -1 0,615 40-4+ с Допускаемые значения t для двигателей в кг1см: Стационарных и судовых............. 2500-3500 Быстроходных судовых, автомобильных и тракторных 3500-4300 Легких повышенной мощности........... 4200-5500 По формулам (168) и (169) определяют величины -Р„ и 8 или /. Полученное значение Ь изменяют до величины диаметра стандартной проволоки, наиболее близкого к расчетному, и снова пересчитывают пружину. На основе результатов расчета можно построить характеристику пру-:ншны и установить значение Р„о при закрытом клапане (фиг. 167 и 169). Значение Р„о можно определить и из соотношения (170) Сила пружин выпускного клапана должна быть достаточной для удержания клапана в закрытом состоянии во время хода впуска. В двигателях с внешним смесеобразованием разрежение в цилиндре доходит до 0,4- 0,5 кг/см. Следовательно, пружины должны развивать при закрытом клапане силу, при которой удельное давление р на единицу площади грибка клапана было бы не менее 0,5 кг/см. В двигателях с воспламенением от сжатия данная сила меньше [р = 0,3 -- 0,2 кг1см). В крупных двигателях необходимо учесть, кроме того, вес клапана С^. л (171)  Фиг. 169. Изменение сил и силы пружины по подъему инерции клапана. Пружины впускного клапана двигателя с наддувом должны развивать силу, предотвращающую преждевременное открытие клапана Р.п> [4-dl){p,--p,), (172) где р^ - давление наддува; Pj. -давление в цилиндре при процессе выпуска (минимальное). Величина Р„ должна быть достаточно большой и для того, чтобы предотвратить подпрыгивание клапана после посадки. По построенной характеристике можно проверить запас силы пружины, для чего необходимо провести касательную к кривой сил инерции из нулевой точки характеристики пружины (фиг. 169). Минимальный запас силы пружины получится в точке касания. Необходимо также провести расчет запаса прочности пружины с учетом влияния переменной по величине силы, нагружающей пружины и вызывающей явление усталости. Запас прочности определяют по уравнению (10). Напряжение при полном открытии клапана находят по формуле (169); напряжение х^, при закрытом клапане определяют из соотношения *min max у Расчет на усталость осложняется недостаточностью экспериментальных данных о пределах выносливости при кручении пружинных сталей. При расчете пружин легких двигателей повышенной мощности можно брать следующие данные для пределов усталости (хромованадиевая сталь) i: i = 3400 кг1см\ То = 5300 кг1см. Длину пружины L в свободном состоянии определяют из выражения: .в = (Ч-2)В + / +А/, где Д - зазор между витками пружины при закрытом клапане, зависящий от размеров пружины; Д = 0,3 1 мм. Фиг. 170. Схема конической пружины.  Фиг. 171. Схема изменения сил при нескольких пружинах. Коническую пружину рассчитывают по следующим формулам: GB4 / ср -ср (173) где е = dp - d - разность между максимальным и минимальным средними диаметрами витков пружины (фиг. 170). Провести точный расчет пружин на резонанс чрезвычайно трудно. Обычно расчет сводится к определению числа свободных колебаний пружины в минуту и отношения числа свободных колебаний к числу оборотов распределительного вала в минуту. Отношение - должно быть не менее 8. Число свободных колебаний пружины определяют по формуле =2,08-106 где S - толщина проволоки в см; dp - средний диаметр пружины в см. Величина не должна быть кратной Пр. В случае нескольких пружин, суммарная сила которых равна Р„г их заменяют одной эквивалентной (фиг. 171), считая жесткость С эквивалентной пружины, равной сумме жесткостей отдельных пружин. C = Ci + C2-f ... + С^ = Наибольшая сила эквивалентной пружины равна сумме наибольших сил отдельных пружин. Соответствующий этой силе прогиб f эквивалентной пружины получается равным ~ с (174) Сила эквивалентной пружины в момент начала подъема клапана равна § 6. РАСЧЕТ ДЕТАЛЕЙ ПЕРЕДАЧИ (175) Предварительные размеры деталей распределительного механизма определяют после выбора схемы распределения, расположения основных деталей и выполнения эскиза этих деталей. Задачу приходится в каждом конкретном случае решать, учитывая технические требования к проектируемому двигателю и конструктивные данные выполненных двигателей. После определения действующих в механизме усилий рассчитывают на прочность его детали. На основе этого расчета корректируют выбранные размеры. Силу Р2 давления газов в цилиндре при открытом выпускном клапане (фиг. 167) определяют из уравнений, данных в курсе Теория двигателей . Силы пружины Р„ или определяют по диаграмме (фиг. 169 и 171). Не всегда наибольшая сила возникает в момент начала открытия клапана (точка А на фиг. 167). В частности, при вогнутом кулачке сила в конце первого участка может быть больше, чем в момент открытия клапана. На фиг. 172 показано разложение силы  Фиг. 172. Силы, действующие на направляющую и на распределительный вал. действующей по оси толкателя на составляющие N и S при произвольном угле поворота распределительного вала. Сила N оказывает давление на направляющую, сила S нагружает вал. Метод расчета грибка клапана как плоского диска, свободно опертого по контуру и нагруженного равномерно распределенным давлением р^, не может считаться обоснованным, так как не учитывает влияния ряда факторов (влияния стержня, температурных напр.чжений). Расчет стержня клапана при наличии центрального действия силы или близкого к центральному (фиг. 173) при тех же допущениях также нельзя считать обоснованным. Рычаг клапана рассчитывают на изгиб и сжатие от максимальных действующих на него сил. Расчетными сечениями являются сечение А А со стороны клапана и сечение ББ со стороны распределительного вала (фиг. 173 и 174). Суммарное напряжение в сечении АА Рйх , PCOSS ,17Сч где W и - соответственно момент сопротивления и площадь сечения рычага клапана. А. С. Орлин, Г. Г. Калиш и др.. Двигатели внутреннего сгорания, т. 1, Машгиз, 1951. 1 2 3 4 5 6 7 8 ... 19 |

|

|